Изобретение относится к области микро- и нанотехнологий обработки материалов, преимущественно с применением лазерного излучения. Оно может быть использовано при создании микро- и наноструктур для современных биологических и медицинских приборов анализа (micro Total Analysis Systems (μ-TAS)), лабораторий-на-чипе, устройств для локальной доставки лекарств, устройств и микроприборов для осуществления реакций матричным методом и др.

В последнее время в России и, в особенности, за рубежом наблюдается бурное развитие области техники по разработке и созданию современных приборов и систем для анализа и проведения реакций с жидкофазными объектами в биологии и медицине в микро- и нанообъемах, систем хранения, транспортировки, локализации, сепарации, распределения и манипулирования объектами в жидкофазных средах, растворах на основе жидкофазных сред, дающих существенные преимущества по сравнению с традиционными. Это, например, работы по созданию микроканалов и микроячеек в подложках из различных материалов (стекло, кремний, полимеры) университетов передовых стран (Herriot-Watt университет в Эдинбурге, Шотландия; Калифорнийский университет, Санта Барбара, США; институт биомедицинской инженерии национального университета Тайваня, Тайвань). Новому направлению посвящены недавно созданные журналы "Lab on Chip", "Biomedical Microdevices", "Microsystem Technology" и монография [1].

При создании микроструктур для вышеперечисленных целей существенной является форма микрострукутр, в частности глубина и форма дна. Плоское дно микроструктур (каналов, ячеек) дает преимущества, поскольку существенно облегчает проведение различных процессов с микро- и нанообъемами жидкости.

Известны способы микроструктурирования поверхности конденсированной среды. К числу наиболее распространенных, широко применяемых в микроэлектронике относится, например, фотолитографический способ [см. D.L.Kendall et al. Wet chemical etching of silicon and SiO2 and ten challenges, In Handbook of Microlitography, Micromachining and Microfabricaton. V.2. Micromachining and Microfabricaton. Ed. Rai-Choundry. SPIE Optical Engineering Press, 1997, pp.41-98], базирующийся в основном на кремнии и его соединениях с кислородом. Он включает нанесение фоторезиста на подложку, экспонирование фоторезиста с его последующей обработкой и травление подложки. Однако применяемая в этом способе технология сложна, многостадийна, требует временных затрат, не является экологически чистой, имеет ограниченное пространственное разрешение.

Известен выбранный нами в качестве прототипа способ получения микроструктур на поверхности образца с использованием импульсного лазерного излучения [см. S.Y.Chong, С.Keimel, J.Gu. Nature, v.417, #6891, pp.835-837, 2002], в котором осуществляют воздействие излучения эксимерного лазера на полированную поверхность поглощающего в УФ области спектра материала с плотностью мощности выше порога ее плавления с последующим охлаждением путем теплоотвода в материал. Основными недостатками прототипа являются:

- образование неплоского дна формируемых микроструктур;

- невозможность осуществления оптической диагностики из-за непрозрачности кремния в видимой области спектра;

- низкая производительность.

Нами теоретически обосновано и экспериментально показано, что существует возможность получения микроструктур с плоским дном (плоской формой дна) при выборе материалов со специфическими свойствами и выборе специальных технологических режимов их обработки.

Нами предложен высокотехнологичный способ получения микроструктур с плоским дном как ячеистого, так и канального типа. Способ производителен и экологически чист.

Такой технический эффект получен нами в способе получение микроструктур при воздействии излучения лазера на граничащую с газом поверхность материала с последующим охлаждением путем теплоотвода. Новым является то, что выбирают материал поглощающий в средней ИК области спектра и с малым коэффициентом температурного расширения, у которого

ρр=ρт,

где ρр - плотность расплава материала при температуре затвердевания расплава [2];

ρт - плотность материала в твердом состоянии при температуре затвердевания расплава;

выбирают размер зоны воздействия не больше величины, определяемой из условия Во=1/3, где Во - число Бонда (числом Во называют отношение (ρр-ρг)l2g/σ [3], где ρг - плотность газообразной среды, граничащей с расплавом материала; ρр - плотность материала в расплавленном состоянии; σ - поверхностное натяжение границы раздела расплав - газ, l - характерный размер расплава; g - ускорение свободного падения), воздействие осуществляют излучением непрерывного или квазинепрерывного лазера среднего ИК диапазона, плотность мощности излучения и время воздействия излучения выбирают исходя из условия

где τ - время затвердевания сформированного в результате воздействия расплава, Т0 - время формирования под действием сил поверхностного натяжения квазиравновесной границы раздела расплав - газ.

Если хотят получать микроструктуры в виде канала (а не ячейки), осуществляют сканирование излучения по выбранной траектории при выполнении приведенных выше условий на режим воздействия и материал. Подходы к решению задачи воздействия сканирующим излучением при выполнении условия (1) на время τ затвердевания расплава в данном месте траектории известны (см. п.2 формулы).

Если хотят получать микроструктуры с плоским дном и характерным латеральным (вдоль поверхности) размером меньше или порядка длины волны воздействующего излучения, осуществляют ближнепольное силовое воздействие лазерного излучения при выполнении приведенных выше условий, например, с использованием металлического наноострия (см. п.3 формулы).

Если хотят обеспечить эффективное использование энергии источника излучения, максимальную температуру расплава выбирают из условия

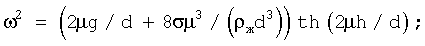

где Тпл - температура плавления материала;

Ткип - температура кипения материала (см. п.4 формулы).

Если хотят уменьшить вероятность образования микротрещин в зоне формирования микроканала, воздействие осуществляют на полированную поверхность материала (см. п.5 формулы).

Если хотят уменьшить механические напряжения в материале и, одновременно, увеличить время τ, то перед воздействием материал нагревают до температуры, не превышающей температуры плавления (см. п.6 формулы).

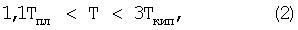

На фиг.1 приведен профиль рельефа микроячейки с плоским дном, сформированной на поверхности кварцевого стекла в результате воздействия излучения CO2 лазера, где Х - координата на оси, параллельной исходной поверхности материала; Н - высота рельефа, отсчитанная относительно уровня исходной поверхности; θ - угол между плоским дном и стенкой ячейки.

На фиг.2, для сравнения, приведен профиль рельефа микроячейки с неплоским дном, сформированной на поверхности кварцевого стекла в результате воздействия излучения CO2 лазера, где Х - координата на оси, параллельной исходной поверхности материала; Н - высота рельефа, отсчитанная относительно уровня исходной поверхности.

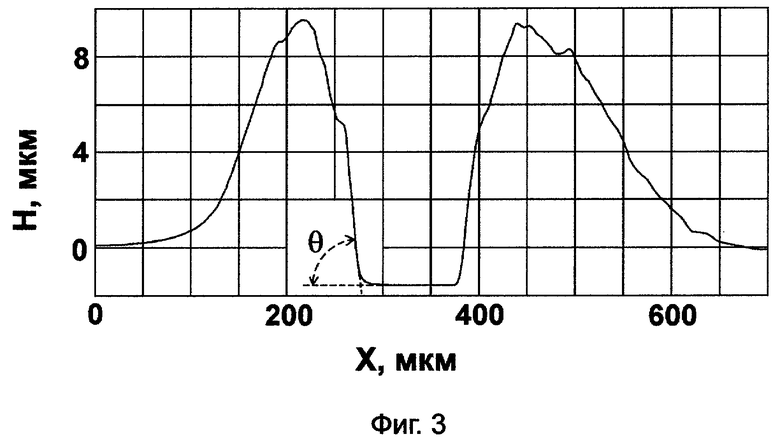

На фиг.3 приведен профиль рельефа микроканала с плоским дном, сформированного на поверхности кварцевого стекла в результате воздействия излучения CO2 лазера, где Х - координата на оси, параллельной исходной поверхности материала; Н - высота рельефа, отсчитанная относительно уровня исходной поверхности; θ - угол между плоским дном и стенкой канала.

Способ осуществляется следующим образом.

Для микроячеек.

Не все материалы удовлетворяют изложенным требованиям получения микроструктур. Примером материала, удовлетворяющего указанным выше свойствам, является кварцевое стекло, которое имеет уникальные свойства для осуществления лазерной обработки с плавлением. В частности, это связано с тем, что кварцевое стекло имеет малый коэффициент температурного расширения, что обеспечивает отсутствие растрескивания, и с тем, что оно имеет большой показатель поглощения для излучения среднего ИК диапазона. Последнее обеспечивает более полное использование энергии лазерного излучения за счет ее поглощения в тонком приповерхностном слое.

В качестве материала в способе выбирают материал, поглощающей в средней ИК области спектра. Материал должен обладать малым температурным коэффициентом расширения. При переходе материала из расплава в твердое состояние должно выполняться ρр=ρт, где ρр и ρт соответственно плотность материала в расплаве и твердом состоянии при температуре затвердевания. Следствием выполнения последнего условия является то, что сформированная плоская граница расплав - газ ванны расплава при затвердевании практически сохраняет свою форму (не образуется выступ или впадина в центре области расплава за счет его перемещения вследствие изменения плотности).

Толщину образца выбирают из условия отсутствия сквозного проплавления. Подходы к решению этой задачи известны.

Время τ затвердевания сформированного расплава выбирают из условия τ>Т0, где Т0 - время формирования под действием сил поверхностного натяжения квазиравновесной границы раздела расплав - газ. Методы расчета величины τ известны.

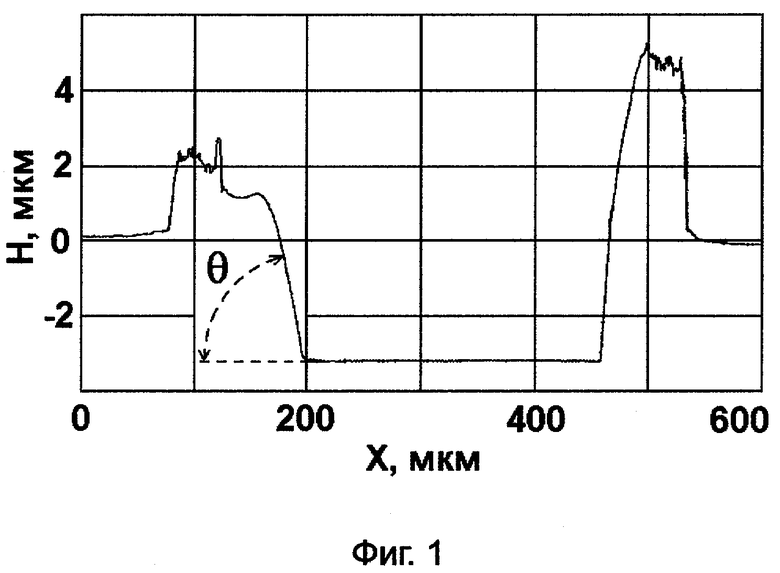

Время Т0 можно оценить как время затухания возмущений границы раздела расплав - газ сформированной ванны расплава, например, по формуле (см. [4])

где

γ2=8μ2ν/d2;

ν - кинематическая вязкость расплава;

d - диаметр ванны расплава;

h - глубина ванны расплава;

σ - коэффициент поверхностного натяжения расплава;

μ=3,032 - первый корень функции Бесселя первого порядка;

g≅980 см/с2.

Эффект, вызывающий образование плоской поверхности дна, связан с действием сил поверхностного натяжения в ванне расплава ограниченных размеров. При этом важно, чтобы капиллярные силы были больше по сравнению с гравитационными силами. Поэтому поперечный размер зоны облучения выбирают не больше величины, определяемой из условия Bo=1/3, где Во - число Бонда.

Плотность мощности излучения и время воздействия излучения рассчитывают, исходя из получения ванны расплава, время затвердевания которой удовлетворяет условию (1) или подбирают экспериментально, исходя из выполнения условия (1). Это необходимо для создания ванны расплава с параметрами (d, h, σ, ν), позволяющими ему перераспределяться под действием капиллярных сил и сформировать квазиравновесную границу расплав - газ до его затвердевания. Отметим, что вязкость зависит от температуры расплава. Если плотность мощности и время воздействия излучения таковы, что удовлетворяется условие (1), на поверхности формируется микроячейка, имеющая плоское дно (см. фиг.1). В том случае, когда условие (1) не выполняется, формируется ячейка с неплоским дном (см. фиг.2). Дно ячеек, показанных на фиг.1 и фиг.2, находится ниже уровня исходной поверхности материала, что связано с уплотнением кварцевого стекла в результате плавления и последующего неравновесного охлаждения.

Нам представляется, что причиной формирования плоской поверхности расплава вместо сферического мениска в капилляре, образованном стенками ванны расплава, является самосогласованное выстраивание краевого угла между формирующейся из расплава при его остывании стенкой и поверхностью расплава в месте их соприкосновения таким образом, чтобы площадь поверхности расплава была минимальной. Минимальной по площади будет плоская поверхность расплава. При этом угол θ между плоским дном и плоскостью, касательной к стенке ячейки (см. фиг.1), будет близок к краевому углу между твердой поверхностью и расплавом материала.

Если необходимо изменить угол θ между плоским дном и стенкой канала, то на поверхность материала перед воздействием излучения наносят тонкое диэлектрическое покрытие. Изменения угла θ можно достичь также путем изменения давления граничащего с поверхностью материала газа и его состава.

Для микроканалов.

При сохранении всех условий, описанных для формирования микроячеек, осуществляют сканирование лазерного излучения по заданной траектории на поверхности материала со скоростью, которую можно найти, например, поделив размер пятна облучения на характерное время воздействия излучения для получения микроячейки. При этом получают микроканал, имеющий дно плоской формы (см. фиг.3).

Для получения микроканала с переменной по длине шириной меняют размер пятна или величину плотности мощности лазерного излучения по задаваемому закону.

Примеры конкретного исполнения.

Пример 1. Микроячейки.

В качестве источника излучения среднего ИК диапазона, имеющего большой коэффициент поглощения в выбранном нами материале, выбирают излучение непрерывного СО2 лазера (λ=10,6 мкм). В экспериментах использовалось стабилизированное по частоте и по выходной мощности излучение СО2 лазера. Излучение направлялось на поверхность обрабатываемого материала под углом 45°. Предпринимались специальные меры для предотвращения попадания отраженного от поверхности материала излучения в резонатор лазера, чтобы исключить дестабилизацию выходной мощности лазерного излучения. Подходы к устранению влияния отраженного излучения на стабильность мощности лазерного излучения известны.

Для определения рельефа сформированных микроструктур использовался профилометр "Talystep" фирмы "Taylor&Hobson", имеющий разрешение по высоте микрорельефа не хуже 1 нм и радиус кривизны зонда 0,1 мкм. Профиль рельефа микроячейки записывался в плоскости, перпендикулярной исходной поверхности материала и проходящей через центр микроячейки. Профиль рельефа микроканала записывался в плоскости, перпендикулярной вектору скорости сканирования излучения по поверхности материала.

Мощность излучения лазера измерялась с использованием калориметра ИМО-2Н.

Температура в зоне разогрева рассчитывалась с использованием ЭВМ по известным методикам.

В качестве материала выбрано кварцевое стекло марки КИ, сильно поглощающее в средней ИК области спектра, обладающее низкой величиной коэффициента теплового расширения α≅0.5·10-6 град-1 и имеющее при охлаждении из расплавленного состояния при температуре затвердевания следующее свойство: ρр=ρт≅2,651 г/см3. Были изготовлены образцы с размерами 40×30×2 мм. Плоская сторона образца (40×30 мм) имела оптическое качество. Размер зоны воздействия (диаметр пятна) излучения на обрабатываемой поверхности выбран равным 150 мкм, что удовлетворяет условию пренебрежения действием гравитационных сил по сравнению с капиллярными (размер зоны воздействия не больше величины, определяемой из условия Во=1/3). Плотность мощности излучения в пятне выбрана равной 40 кВт/см2. Для осуществления эффективного теплоотвода из зоны разогрева толщину пластинки выбирали равной 2 мм. Время воздействия составляло 2 с. Как показали численные расчеты, в этих условиях температура разогрева в центральной части зоны воздействия достигала величины 2500°С, что близко к температуре кипения для кварцевого стекла, составляющей величину 2700°С, глубина ванны расплава достигала 200 мкм. Проведенные на ЭВМ численные расчеты показали, что условие (1) выполняется.

В результате воздействия была получена микроячейка на поверхности кварцевого стекла, профилограмма которой приведена на фиг.1. Геометрические размеры ячейки: диаметр 250 мкм, глубина 3 мкм относительно уровня исходной поверхности образца, угол между стенкой и дном 12°. Из профилограммы однозначно следует, что микроячейка имеет практически плоское дно. Приведенный результат устойчиво повторялся на восьми образцах.

Для сравнения на фиг.2 приведена микроячейка, полученная при плотности мощности излучения q=10 кВт/см2 за время воздействия излучения 0,5 с, размере области воздействия 150 мкм и при падении излучения по нормали к поверхности материала. В последнем случае время затвердевания расплава было недостаточным для установления квазиравновесной поверхности расплав - газ.

Пример 2. Прямолинейный микроканал.

Осуществляли сканирование лазерного излучения вдоль прямой линии при плотности мощности q=17 кВт/см2 и скорости сканирования v=0.5 мм/с, диаметре пятна облучения 150 мкм, падении лазерного излучения по нормали к поверхности образца. Прочие условия эксперимента совпадали с условиями, описанными в примере 1. Был получен микроканал с практически плоским дном (см. фиг.3) и со следующими геометрическими параметрами: глубина канала 1,6 мкм относительно уровня исходной поверхности, ширина канала 100 мкм, угол между стенкой и плоским дном 12°. Температура расплава в данном эксперименте превышала температуру кипения. Расчеты на ЭВМ показали, что условие (1) выполняется. Приведенные результаты устойчиво повторялись на четырех образцах.

Пример 3. Наноструктуры.

Для уменьшения характерного размера микроструктур до величины менее длины волны используемого излучения была применена технология ближнепольного силового воздействия оптического излучения. Это позволило получить микроструктуры с характерным значением размера порядка радиуса кривизны вершины острия, используемого для усиления поля действующего лазерного излучения.

Было использовано острие, изготовленное из вольфрама, покрытого платиной, и имеющее радиус кривизны вершины 0,4 мкм. Его помещали на расстоянии, приблизительно равном 30 нм, над полированной поверхностью образца, изготовленного из кварцевого стекла. Непрерывное излучение CO2 лазера мощностью порядка 0,5 Вт линзой с фокусным расстоянием f=50 мм фокусировалось под небольшим углом к поверхности на вершину острия. За счет термического разогрева острие расширялось и расстояние между вершиной острия и поверхностью стекла уменьшалось на величину порядка 12 нм.

Время воздействия составляло величину 1,8 с. За счет усиления поля лазерного излучения вблизи вершины острия интенсивность поля вблизи острия была достаточна для разогревания стекла выше температуры плавления. В результате на поверхности была сформирована микроячейка с плоским дном и характерными геометрическими размерами: диаметр 0,8 мкм и глубина 0,06 мкм. Расчеты на ЭВМ показали, что условие (1) выполняется. Приведенный результат устойчиво повторялся на пяти образцах.

Нами получен набор разнообразных микро- и наноструктур: микроячейки различных геометрических размеров, микроканалы, полученные при сканировании по прямолинейному и криволинейному контуру, различных геометрических размеров.

Результаты технологического процесса стабильны и хорошо воспроизводимы.

Способ позволяет быстро и экологически чисто формировать на поверхности материала сложные микроструктуры заданной топологии.

Этот способ может быть основой для последующей разработки микроструктур для биологических и медицинских применений, производство которых в России в настоящее время отсутствует.

Литература

1. J. Ramsley, A. Berg. Micro Total Analysis System. Analysis System Publishers, Boston, 2001, Kluwer Academic.

2. Таблицы физических величин. Справочник под ред. И.К. Кикоина. М.: Атомиздат, 1976, с.185.

3. Физические величины. Справочник под ред. И.С. Григорьева, Е.З. Мейлихова. М.: Энергоатомиздат, 1991, с.331.

4. М.И. Трибельский. О формировании жидкой фазы при плавлении сильно поглощающих сред лазерным излучением. Квантовая электроника, т.5, №4, с.804-812, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ РЕШЕТКИ ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТИ | 2004 |

|

RU2278402C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУР | 2007 |

|

RU2347739C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРО- И НАНОСТРУКТУР НА ПОВЕРХНОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2544892C1 |

| Способ наноструктурирования поверхности металлического материала для изготовления электродов или электролитических мембран твердоокисных топливных ячеек путем лазерной абляции | 2023 |

|

RU2833917C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ НЕМЕТАЛЛИЧЕСКИХ ПЛАСТИН | 2015 |

|

RU2583870C1 |

| Способ лазерной обработки неметаллических пластин | 2017 |

|

RU2649238C1 |

| Способ формирования микроканалов на подложках и устройство для его реализации | 2019 |

|

RU2709888C1 |

| Способ лазерной обработки неметаллических пластин | 2017 |

|

RU2649054C1 |

| Способ лазерной обработки неметаллических пластин | 2021 |

|

RU2760764C1 |

| Способ получения микроструктур на поверхности полупроводника | 2020 |

|

RU2756777C1 |

Изобретение относится к области микро- и нанотехнологий обработки материалов с применением лазерного излучения. Техническим результатом изобретения является разработка производительного, экологически чистого, высокотехнологичного способа получения микроструктур с плоским дном как ячеистого, так и канального типа. Сущность изобретения: в способе получения микроструктур при воздействии излучения лазера на граничащую с газом поверхность материала с последующим охлаждением путем теплоотвода выбирают материал поглощающий в средней ИК области спектра и с низким коэффициентом температурного расширения, у которого ρж=ρт, где ρж - плотность материала в жидкофазном состоянии при температуре плавления; ρт - плотность материала в твердофазном состоянии при температуре плавления; выбирают размер зоны воздействия не больше величины, определяемой из условия: Во=1/3, где Во - число Бонда, воздействие осуществляют излучением непрерывного или квазинепрерывного лазера среднего ИК диапазона, плотность мощности излучения и время воздействия излучения выбирают исходя из условия τ>Т0, где τ - время затвердевания сформированного в результате воздействия расплава, Т0 - время формирования под действием сил поверхностного натяжения квазиравновесной границы раздела расплав - газ. 5 з.п. ф-лы, 3 ил.

выбирают размер зоны воздействия не больше величины, определяемой из условия

Во=1/3, где Во - число Бонда, воздействие осуществляют излучением непрерывного или квазинепрерывного лазера среднего ИК-диапазона, плотность мощности излучения и время воздействия излучения выбирают исходя из условия τ>Т0, где τ - время затвердевания сформированного в результате воздействия расплава; Т0 - время формирования под действием сил поверхностного натяжения квазиравновесной границы раздела расплав - газ.

| S.Y.Chong et all | |||

| Nature, v.417, 2002, pp.835-837 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНООБЪЕКТОВ НА ПОДЛОЖКЕ | 2002 |

|

RU2242421C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТВЕРДОТЕЛЬНЫХ НАНОСТРУКТУР | 1997 |

|

RU2141699C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2007-01-20—Публикация

2005-07-21—Подача