ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к способу получения гранулированного металла, включающему стадии, в которых подают агломераты, составленные смесью сырьевых материалов, содержащей оксид металла и углеродсодержащий восстановитель, на под печи, и нагревают эти агломераты на нем для восстановления и расплавления оксида металла в смеси сырьевых материалов.

[0002] Приведенное здесь описание главным образом представляет способ получения гранулированного металлического железа, в отношении которого настоящее изобретение реализуется наиболее эффективно. Однако настоящее изобретение не ограничивается вышеуказанным, но может быть эффективно использовано также в случае нагревания и восстановления хромсодержащей руды или никельсодержащей руды для получения, например, феррохрома, ферроникеля или тому подобного. Более того, термин «гранулированный» в настоящем изобретении не обязательно означает совершенную сферическую форму, но также включает эллиптическую или яйцевидную формы, а также любые формы, получаемые небольшим уплощением этих форм, и тому подобные.

УРОВЕНЬ ТЕХНИКИ

[0003] Был разработан способ производства железа прямым восстановлением для получения гранулированного металлического железа из агломератов, составленных смесью сырьевых материалов, включающей материал, содержащий оксид железа, такой как железная руда или оксид железа, и углеродсодержащий восстановитель. В этом способе получения железа агломераты загружают на под нагревательной печи и затем нагревают в печи посредством теплопередачи в газовом потоке с использованием нагревательной горелки или теплоты излучения для восстановления содержащегося в агломератах железа углеродсодержащим восстановителем. Впоследствии восстановленное железо, полученное на указанной стадии нагревания, науглероживается, расплавляется и затем подвергается коалесценции с образованием гранул, в то же время отделяясь от попутно образующегося шлака, и гранулы охлаждают и отверждают для получения гранулированного металлического железа.

[0004] Вышеуказанный способ получения железа не требует крупногабаритной установки, такой как доменная печь, и обеспечивает высокую технологическую гибкость в отношении, например, исходных материалов, поскольку нет необходимости в применении кокса, и поэтому в недавние годы этот способ был обстоятельно исследован для практических нужд. Однако этот способ получения железа все же связан со многими проблемами, которые должны быть разрешены для использования его в промышленном масштабе, включающими стабильность работы, безопасность, экономическую эффективность, качество гранулированного металлического железа (то есть, конечного продукта) и производительность. В плане этих проблем заявитель настоящего изобретения ранее предложил способ, раскрытый в Патентном Документе 1. В этом способе, в котором для получения металлического железа нагревают и восстанавливают формованные изделия, включающие углеродсодержащий восстановитель и оксид железа, в такой мере, насколько возможно, сдерживают количество расходуемого углеродсодержащего восстановителя и тепловой энергии, необходимой для процесса нагревания и восстановления, чтобы эффективно восстанавливать оксид железа с более низкими затратами в промышленном масштабе. Этот документ представляет пример, в котором железную руду, углеродсодержащий материал и связующее средство смешивают друг с другом для получения гранулированных окатышей, имеющих средний диаметр 17 мм, и окатыши нагревают и восстанавливают для получения металлического железа.

ДОКУМЕНТ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЙ ДОКУМЕНТ

[0005] Патентный Документ 1: Японская нерассмотренная патентная публикация № Н11-241111

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМА, РЕШАЕМАЯ ИЗОБРЕТЕНИЕМ

[0006] Согласно вышеуказанному Патентному Документу 1, углеродсодержащий восстановитель примешивают в количестве, рассчитанном на стехиометрическое количество, необходимое для восстановления оксида железа, и на содержание углерода (С), растворенного в образующемся металлическом железе, и температуру нагревания надлежащим образом регулируют, принимая во внимание температуру плавления металлического железа при растворении в нем углерода (С). Таким образом, нагревание и восстановление оксида железа, а также отделение от шлака при плавлении оксида железа может быть эффективно проведено с использованием минимального необходимого количества углеродсодержащего восстановителя при настолько низкой температуре нагревания, насколько возможно. В результате был разработан способ получения металлического железа, более экономичный и вполне реализуемый на практике в промышленном масштабе. Однако для повышения производительности получения гранулированного металлического железа требуется дополнительное увеличение количества гранулированного металлического железа, получаемого с единицы эффективной площади пода печи в единицу времени.

[0007] Настоящее изобретение было выполнено с учетом вышеуказанных обстоятельств, и его цель состоит в создании способа, который дополнительно улучшает способ получения гранулированного металла нагреванием агломератов, содержащих оксид металла и углеродсодержащий восстановитель, и восстановлением и расплавлением оксида металла, входящего в состав агломератов.

РАЗРЕШЕНИЕ ПРОБЛЕМЫ

[0008] Способ получения гранулированного металла согласно настоящему изобретению отличается тем, что включает стадии, в которых:

подают агломераты, содержащие оксид металла и углеродсодержащий восстановитель, на под восстановительной плавильной печи с подвижным подом;

нагревают агломераты для восстановления и расплавления оксида металла;

охлаждают гранулированный металл, полученный на указанной стадии нагревания; и

выгружают охлажденный гранулированный металл из печи для дальнейшего использования,

при этом агломераты, имеющие средний диаметр не менее 17,5 мм, подают на под печи, когда агломераты нагревают при плотности распределения на поде печи не ниже 0,5.

[0009] Предпочтительно, чтобы углеродсодержащий материал был распределен на поде печи, и затем агломераты были введены на углеродсодержащий материал с образованием одиночного слоя.

[0010] В качестве оксида металла используют, например, оксид железа или пыль сталеплавильного производства.

В качестве восстановительной плавильной печи типа печи с подвижным подом применяют, например, печь с вращающимся подом.

Предпочтительно, чтобы восстановительная плавильная печь типа печи с подвижным подом включала зону выше по потоку, имеющую температуру, которая установлена на уровне от 1300°С до 1450°С, и зону ниже по потоку с температурой, установленной на уровене от 1400°С до 1550°С.

И является предпочтительным, что зону ниже по потоку регулируют так, что она имеет более высокую температуру, чем температура зоны выше по потоку в восстановительной плавильной печи с подвижным подом.

ЭФФЕКТ ИЗОБРЕТЕНИЯ

[0011] В настоящем изобретении надлежащим образом регулируют средний диаметр агломератов, подаваемых на под печи, и плотность распределения агломератов, нагреваемых на поде печи, чем повышают производительность получения гранулированного металла.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0012] ФИГ. 1 представляет вид сверху, схематически показывающий агломераты, распределенные на поде печи.

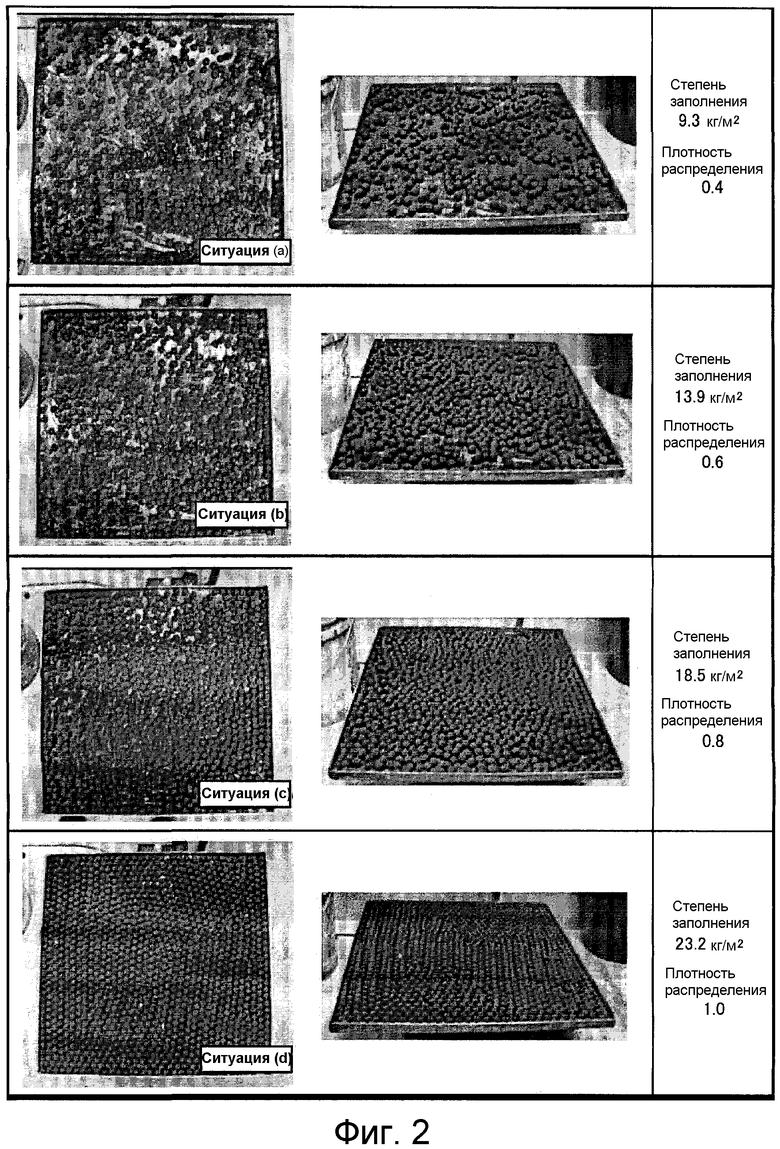

ФИГ. 2 включает изображения вместо чертежей, которые показывают состояния, где распределены агломераты, имеющие средний диаметр 18,2 мм.

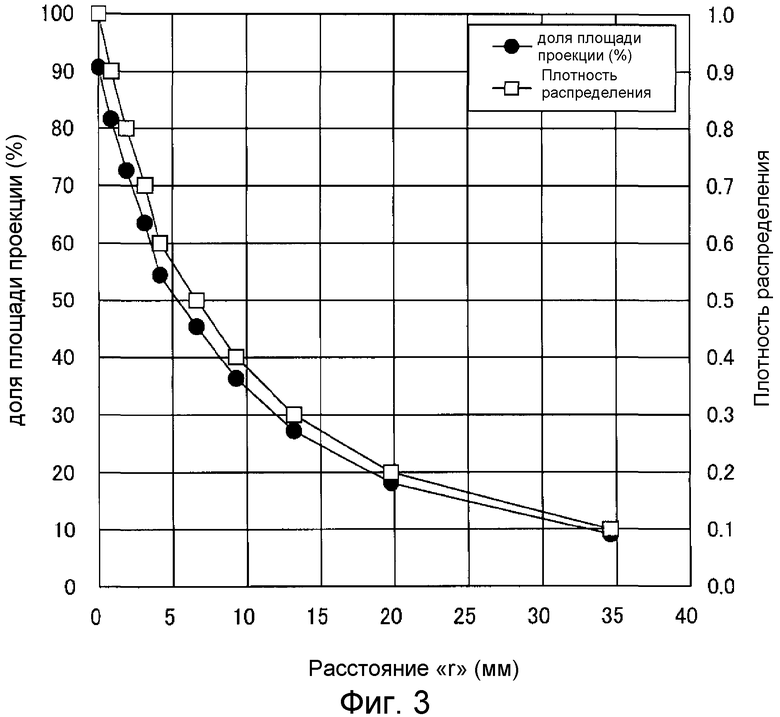

ФИГ. 3 представляет график, изображающий взаимосвязь между расстоянием «r» между соседними агломератами и долей площади проекции или плотностью распределения.

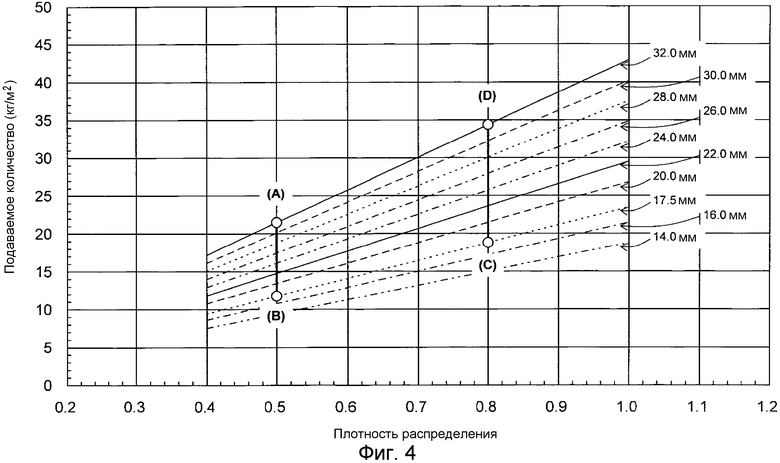

ФИГ. 4 представляет график, показывающий взаимосвязь между плотностью распределения и количеством агломератов, подаваемых в печь.

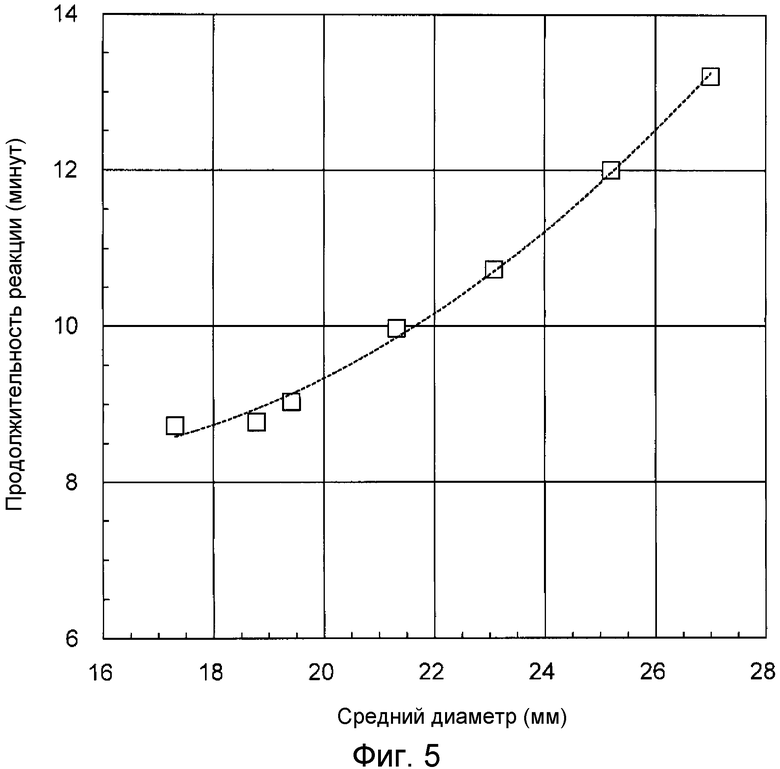

ФИГ. 5 представляет график, представляющий взаимосвязь между средним диаметром (Dp) испытуемого материала (то есть, агломератов) и продолжительностью реакции.

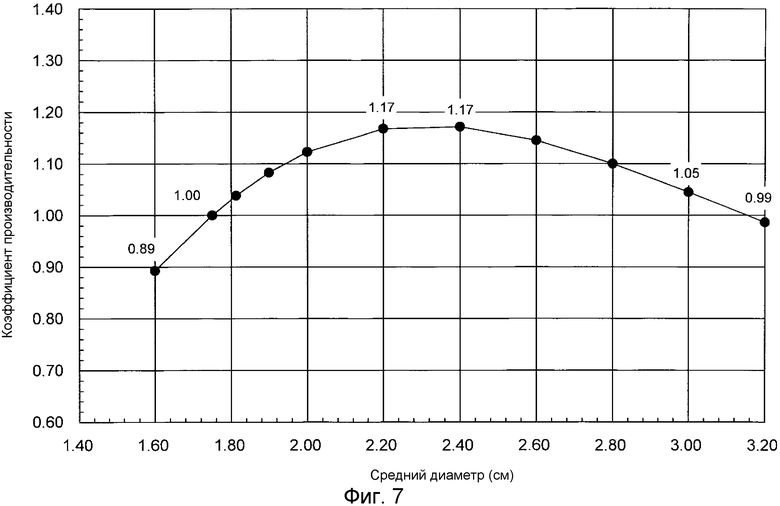

ФИГ. 6 представляет график, показывающий взаимосвязь между средним диаметром агломератов и коэффициентом производительности в случае, где гранулированное металлическое железо получают из агломератов, распределенных с постоянной плотностью.

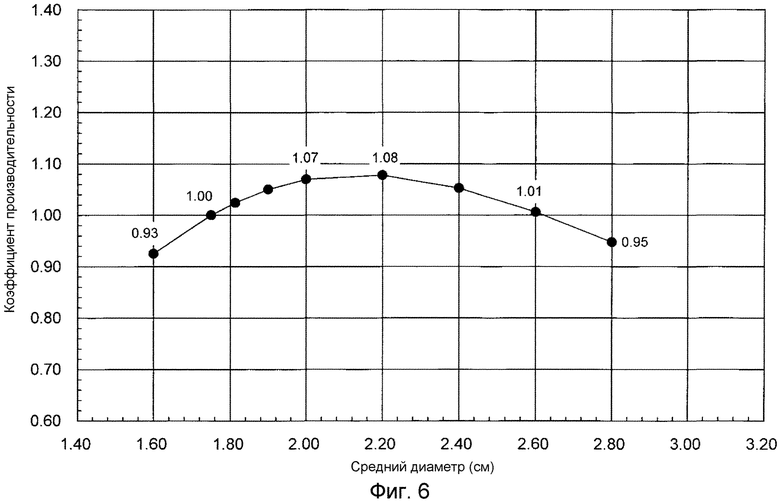

ФИГ. 7 представляет график, изображающий взаимосвязь между средним диаметром агломератов и коэффициентом производительности в случае, если гранулированное металлическое железо получают из агломератов (то есть, испытуемого материала), отстоящих друг от друга на поде печи на постоянном расстоянии «r».

ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0013] Автор настоящего изобретения провел обстоятельные исследования для усовершенствования способа получения гранулированного металла, в котором на под восстановительной нагревательной печи типа печи с подвижным подом подают и нагревают на нем агломераты, содержащие оксид металла и углеродсодержащий восстановитель, для восстановления и расплавления оксида металла, входящего в состав агломератов. В результате автор настоящего изобретения обнаружил, что производительность получения гранулированного металла может быть повышена тем, что:

(1) готовят агломераты так, что они имеют средний диаметр не менее 17,5 мм; и

(2) нагревают агломераты, которые распределены на поде печи с плотностью распределения не ниже 0,5,

для выполнения настоящего изобретения. Подробности выполнения настоящего изобретения описаны ниже.

[0014] В вышеуказанном Патентном Документе, когда металлическое железо получают нагреванием и восстановлением формованных изделий, включающих углеродсодержащий восстановитель и оксид железа, в качестве формованных изделий используют окатыши (фактически агломераты), имеющие средний диаметр 17 мм. Обоснование того, почему используют агломераты, имеющие средний диаметр 17 мм, представляется в том, что агломераты более крупного размера потребуют более длительного времени для передачи тепла агломератам на поде печи, приводя к более длительной продолжительности реакции и тем самым к ухудшению производительности получения гранулированного металлического железа.

[0015] Однако автор настоящего изобретения более подробно исследовал взаимосвязь между размером агломератов и производительностью, чтобы установить новый факт, что производительность получения гранулированного металла может быть более эффективно повышена применением агломератов, имеющих средний диаметр не менее 17,5 мм. Этот вновь обнаруженный факт описан с привлечением ФИГ. 7.

[0016] ФИГ. 7 представляет график, имеющий отношение к описанному позже примеру, показывающий взаимосвязь между средним диаметром агломератов и коэффициентом производительности. На ФИГ. 7 коэффициент производительности представляет относительное значение производительности, которая принята за 1,00 в случае, где гранулированное металлическое железо получают с использованием агломератов, имеющих средний диаметр 17,5 мм (то есть, 1,75 см). Эта производительность представляет количество гранулированного металлического железа, полученного с единицы эффективной площади пода печи в единицу времени (что более подробно показано позже).

[0017] Как очевидно из ФИГ. 7, коэффициент производительности является более высоким, и производительность получения гранулированного металлического железа улучшается при использовании агломератов, имеющих средний диаметр не менее 17,5 мм (более конкретно, средний диаметр от 17,5 до 32,0 мм), по сравнению с ситуацией применения агломератов, имеющих средний диаметр 16,0 мм (то есть, 1,60 см).

[0018] ФИГ. 7 на основе результатов разнообразных экспериментов показывает результат периодически повторяемой оценки (то есть, симуляции) взаимосвязи в случаях, где расстояние «r» между соседними агломератами на поде печи выдерживают постоянным (другими словами, когда агломераты распределены на поде печи с различной плотностью распределения). Плотность распределения представляет собой плотность заполнения агломератами, распределенными на единице эффективной площади пода печи, и может быть рассчитана из площади проекции агломератов на под печи (подробности чего приведены далее). ФИГ. 7 показывает результат периодически повторяемой оценки на основе результата, приведенного на ФИГ. 5. Как видно из взаимосвязи между средним диаметром и продолжительностью реакции, показанной на ФИГ. 5, каждое из фактически измеренных значений слегка варьирует. Поэтому прибегали к нормализации взаимосвязи между ними приближением к кривой, которое использовали в периодически повторяемой оценке. Это представляет собой один из подходов в научных анализах.

[0019] Наиболее важными факторами в оценке производительности получения гранулированного металла являются продолжительность реакции и объем выпуска (иначе говоря, выход продукта). Соответственно этому, для проведения периодически повторяемой оценки выполняют нормализацию именно этих характеристик согласно экспериментальным данным. Следует отметить, что еще одним важным фактором, который влияет на производительность, является кажущаяся плотность агломератов. Однако, как оценено предварительно, агломераты, имеющие диаметр, например, от 16,0 до 32,0 мм, проявляют малые вариации кажущейся плотности в такой мере, насколько агломераты приготовлены с использованием идентичного способа агломерирования, при этом кажущаяся плотность тем самым может рассматриваться по существу как постоянная в обобщенной оценке. Согласно ФИГ. 7, как будет упомянуто со ссылкой на описываемый позже пример, плотность распределения агломератов возрастает по мере увеличения среднего диаметра агломератов (смотри ниже Таблицу 6). Поэтому из ФИГ. 7 понятно, что производительность получения гранулированного металлического железа может быть повышена с помощью надлежащего регулирования плотности распределения, а также регулирования среднего диаметра агломератов. Следовательно, настоящее изобретение четко показывает, что производительность получения гранулированного металлического железа может быть повышена регулированием плотности распределения, а также среднего диаметра агломератов.

[0020] Ниже подробно описан способ получения согласно настоящему изобретению.

[0021] В настоящем изобретении готовят агломераты, имеющие средний диаметр не менее 17,5 мм.

[0022] Агломераты получают в стадии, в которой проводят агломерирование смеси, содержащей оксид металла и углеродсодержащий восстановитель. Оксид металла может представлять собой материал, содержащий оксид железа, хромсодержащую руду, никельсодержащую руду или тому подобное. В частности, в качестве содержащего оксид железа материала может быть использована железная руда, железистый песчаник, пыль сталеплавильного производства, остатки от выплавки цветных металлов, отходы сталеплавильного производства или тому подобные. Углеродсодержащий восстановитель может представлять собой углеродсодержащий материал, такой как уголь или кокс.

[0023] Смесь может быть приготовлена смешением с дополнительным компонентом, таким как связующее средство, содержащим MgO материал, или содержащим СаО материал. Связующим средством может быть полисахарид (например, крахмал, такой как мука). Содержащий MgO материал может быть порошкообразным MgO, извлекаемым из природной руды, морской воды или тому подобного, карбонатом магния (то есть, MgCO3) или тому подобным. Содержащим СаО материалом может быть негашеная известь (то есть, СаО), известняк (то есть, состоящий главным образом из СаСО3) или тому подобное.

[0024] Агломераты готовят имеющими средний диаметр не менее 17,5 мм. Если средний диаметр агломератов является меньшим, то время, необходимое для теплопередачи в печи, в основном сокращается, вследствие чего также укорачивается продолжительность реакции. Однако, когда средний диаметр агломератов является малым, становится затруднительным равномерное распределение агломератов на углеродсодержащем материале, уложенном на под печи. Более того, неизбежно уменьшаются диаметр частиц и единичная масса гранулированного металла, когда такой гранулированный металл получают нагреванием агломератов. Столь мелкий гранулированный металл, полученный в указанной стадии нагревания, требует обращения с ним с особой осторожностью, что приводит к осложнениям при подаче гранулированного металла в плавильный агрегат, такой как электрическая печь или конвертер. Кроме того, мелкозернистый гранулированный металл не является предпочтительным в отношении характеристик плавления. Поэтому в настоящем изобретении используют агломераты, имеющие средний диаметр не менее 17,5 мм. Средний диаметр агломератов предпочтительно составляет не менее 18,5 мм, более предпочтительно не менее 19,5 мм и дополнительно предпочтительно не менее 20 мм. Для среднего диаметра агломератов нет конкретного верхнего предела. Тем не менее такие агломераты, имеющие средний диаметр более 32 мм, требуют слишком длительного времени для теплопередачи в печи, что имеет результатом более длительную продолжительность реакции и ухудшение производительности. В дополнение, при увеличенном среднем диаметре агломератов проявляется тенденция к ухудшению эффективности гранулирования. Поэтому предпочтительно готовят агломераты, имеющие средний диаметр не более 31 мм. Средний диаметр агломератов наиболее предпочтительно составляет не более 28 мм.

[0025] Нет конкретного ограничения для формы агломератов, которые могут быть в форме окатышей, брикетов или тому подобных.

[0026] Для определения диаметра каждого из агломератов более длинный диаметр агломерата и более короткий диаметр его по направлению, которое перпендикулярно более длинному диаметру, измеряют с использованием штангенциркуля, и эти более длинные и более короткие диаметры усредняют [диаметр=(более длинный диаметр+более короткий диаметр)/2]. Средний диаметр агломератов получают измерением и усреднением диаметров по меньшей мере 20 частиц с использованием штангенциркуля. В случае, где средний диаметр агломератов равен α мм, диаметры (абсолютные значения) агломератов предпочтительно распределяются в диапазоне α±5 мм.

[0027] В настоящем изобретении важно нагревать агломераты, имеющие средний диаметр не менее 17,5 мм, которые распределены на поде печи с плотностью не менее 0,5 на поде печи. Как правило, считается, что агломераты, имеющие увеличенный средний диаметр, ухудшают производительность. Однако в настоящем изобретении четко показан исключительно важный факт, противоречащий традиционным общим представлениям, что будет подтверждено в нижеприведенных примерах. То есть производительность повышается в случае, если агломераты, имеющие средний диаметр не менее 17,5 мм, нагревают при плотности распределения на поде печи не ниже 0,5. Однако, если плотность распределения агломератов составляет менее 0,5, плотность агломератов, распределенных на единице эффективной площади пода печи, слишком мала. В этом случае количество образующегося гранулированного металла сокращается в целом, даже если диаметр частиц возрастает до величины не менее 17,5 мм, что ведет к неудаче в попытке повышения производительности. Соответственно этому агломераты должны быть распределены с плотностью не ниже 0,5. Плотность распределения желательно устанавливать настолько высокой, насколько возможно, и предпочтительно не ниже 0,6. Нет конкретного верхнего предела плотности распределения агломератов. Однако, если агломераты подают с плотностью распределения более 0,8, такие агломераты могут укладываться двумя или более слоями. В этом случае становится затруднительным равномерное нагревание агломератов, что приводит к усложнению в получении высококачественного гранулированного железа. Поэтому плотность распределения агломератов предпочтительно устанавливают на верхнем предельном значении 0,8 и более предпочтительно не более 0,7.

[0028] Плотность распределения агломератов подробно описана ниже. Плотность распределения агломератов рассчитывают из доли площади проекции агломератов, распределенных на поде печи, относительно пода печи. Ниже описан метод расчета плотности распределения со ссылкой на ФИГ.1.

[0029] ФИГ. 1 представляет горизонтальную проекцию, схематически показывающую агломераты, распределенные на поде печи. Доля площади проекции агломератов на под печи может быть рассчитана по уравнению (1).

Доля площади проекции (%)=[площадь проекции всех агломератов на под печи/эффективная площадь пода печи]×100...(1)

[0030] Агломераты предполагаются имеющими идеально сферическую форму, и средний диаметр агломератов и расстояние между соседними агломератами выражены символами «Dp» и «r», соответственно, доля площади проекции агломератов на под печи может быть рассчитана по следующему уравнению (2):

Доля площади проекции (%)=π×(Dp)2/4/{(Dp+r)×(Dp+r)×30,5/2}×100 (%)...(2)

[0031] В случае, где расстояние «r» между соседними агломератами установлено на 0, доля площади проекции имеет максимальное значение, и максимальная доля площади проекции имеет постоянное значение (то есть, 90,69%). При допущении, что максимальная доля площади проекции равна 1, в настоящем изобретении в качестве плотности распределения определено относительное значение доли площади проекции, которую рассчитывают в соответствии с уравнением (2) из среднего диаметра Dp агломератов и расстояния «r» между соседними агломератами.

[0032] Чтобы более подробно описать реальные случаи плотности распределения, ФИГ. 2 показывает состояния, где агломераты, имеющие средний диаметр 18,2 мм, распределены в контейнерах, каждый из которых имеет форму плоской квадратной пластины со стороной приблизительно 61 см.

[0033] Ситуация (а) на ФИГ. 2 показывает пример заполнения контейнера агломератами с навеской 9,3 кг на единицу площади 1 м2, и в этом случае плотность распределения равна 0,4. Теоретическая степень заполнения агломератами при плотности распределения 0,4 соответствует навеске в 9,33 кг на единицу площади 1 м2. Поэтому было обнаружено, что степень заполнения и плотность распределения в Ситуации (а) по существу равна теоретическим значениям.

[0034] Ситуация (b) в ФИГ. 2 показывает пример заполнения контейнера агломератами с навеской 13,9 кг на единицу площади 1 м2, и в этом случае плотность распределения равна 0,6. Теоретическая степень заполнения агломератами при плотности распределения 0,6 соответствует навеске в 14,0 кг на единицу площади 1 м2. Поэтому было обнаружено, что степень заполнения и плотность распределения в Ситуации (b) по существу равна теоретическим значениям.

[0035] Ситуация (с) на ФИГ. 2 показывает пример заполнения контейнера агломератами с навеской 18,5 кг на единицу площади 1 м2, в этом случае плотность распределения равна 0,8. Теоретическая степень заполнения агломератами при плотности распределения 0,8 соответствует навеске в 18,66 кг на единицу площади 1 м2. Поэтому было обнаружено, что степень заполнения и плотность распределения в Ситуации (с) по существу равна теоретическим значениям.

[0036] Ситуация (d) на ФИГ. 2 показывает пример заполнения контейнера агломератами с навеской 23,2 кг на единицу площади 1 м2, и в этом случае плотность распределения равна 1,0. Теоретическая степень заполнения агломератами при плотности распределения 1,0 соответствует навеске в 23,33 кг на единицу площади 1 м2. Поэтому было обнаружено, что степень заполнения и плотность распределения в Ситуации (d) по существу равна теоретическим значениям.

[0037] Распределение агломератов на реальном поде печи с плотностью распределения 1,0, как показано в Ситуации (d) в ФИГ. 2, является довольно затруднительным. В реальной ситуации, где агломераты подают в печь в количестве, которое соответствует плотности распределения, равной 1,0, это вызывает еще одну проблему, такую как перекрытие загруженных агломератов один поверх другого. Чтобы подавать агломераты в печь так, чтобы они не перекрывали друг друга, в результате разнообразных экспериментов было выяснено, что верхний предел плотности распределения предпочтительно был установлен приблизительно на 0,8, как показано в Ситуации (с) в ФИГ. 2.

[0038] С другой стороны, как показано в Ситуации (а) в ФИГ. 2, плотность распределения, равная 0,4, обусловливает большое число промежутков на поде печи, что предельно ухудшает производительность. Таким образом, подходящий нижний предел плотности распределения будет составлять приблизительно 0,5, что представляет собой значение, промежуточное между величинами в Ситуации (а) и в Ситуации (b) в ФИГ. 2.

[0039] ФИГ. 3 показывает взаимосвязь между расстоянием «r» среди соседних агломератов и долей площади проекции или плотностью распределения. В ФИГ. 3 маркировками «●» обозначены результаты для доли площади проекции, тогда как маркировками «□» обозначены результаты для плотностей распределения. Как очевидно из ФИГ. 3, когда расстояние «r» между соседними агломератами увеличивается, то как доля площади проекции, так и плотность распределения агломератов сокращаются. Проявляется подходящая корреляция между долей площади проекции и плотностью распределения относительно расстояния «r» между соседними агломератами.

[0040] ФИГ. 4 показывает взаимосвязь между плотностью распределения и количеством агломератов, подаваемых в печь, в случае, если средний диаметр агломератов изменяется в диапазоне от 14,0 до 32,0 мм. Количество подаваемых агломератов обозначено массой подаваемых агломератов относительно эффективной площади пода печи.

[0041] На ФИГ. 4 прямая линия, соединяющая точку (А) и точку (В), обозначает диапазон вариации количества агломератов, подаваемых в печь, в случае, если агломераты имеют средний диаметр не менее 17,5 мм и распределены с плотностью 0,5. Прямая линия, соединяющая точку (С) и точку (D), обозначает диапазон количества агломератов, подаваемых в печь, в случае, если агломераты имеют средний диаметр не менее 17,5 мм и распределены с плотностью 0,8. Как можно видеть из ФИГ. 4, средний диаметр агломератов и количество агломератов, подаваемых в печь (то есть, масса подаваемых агломератов на эффективную площадь пода печи), могут быть отрегулированы для контроля плотности распределения агломератов на поде печи на уровне не менее 0,5.

[0042] Агломераты нагревают в восстановительной плавильной печи типа печи с подвижным подом для восстановления и расплавления оксида металла в агломератах, чтобы получить гранулированный металл. Восстановительная плавильная печь типа печи с подвижным подом и условия нагревания в печи не являются конкретно ограниченными в настоящем изобретении и могут быть использованы известные условия.

[0043] В качестве вышеуказанной восстановительной плавильной печи типа печи с подвижным подом может быть применена, например, печь с вращающимся подом. В отношении ширины пода восстановительной плавильной печи типа печи с подвижным подом конкретного ограничения нет. Согласно настоящему изобретению можно повысить производительность получения гранулированного металла в экономически благоприятных условиях при использовании реальной установки, имеющей ширину пода не менее 4 м.

[0044] Предпочтительным является распределение углеродсодержащего материала (далее также называемого подстилающим материалом) на поде печи, и затем подача агломератов на углеродсодержащий материал таким образом, что агломераты загружают с образованием одиночного слоя на слое углеродсодержащего материала. Подстилающий слой служит в качестве источника углерода в случае, где количество углерода, включенного в агломераты, является недостаточным, и также служит в качестве материала для защиты пода печи.

[0045] Хотя нет конкретного ограничения для толщины подстилающего материала, толщина предпочтительно составляет не менее 3 мм. Более конкретно, в случае, если фактически используют восстановительную плавильную печь типа печи с подвижным подом, ширина пода будет составлять несколько метров. Соответственно этому затруднительно равномерно распределить подстилающий материал по направлению ширины, и этим могут быть обусловлены вариации толщины от около 2 до 8 мм. Предпочтительным является такое распределение подстилающего материала, что он имеет толщину не менее 3 мм, чтобы обеспечить отсутствие участков пода печи, не покрытых подстилающим материалом. Толщина подстилающего материала более предпочтительно составляет не менее 5 мм и дополнительно предпочтительно не менее 10 мм. Поскольку в настоящем изобретении используются особенно крупные агломераты, такие агломераты вряд ли будут утоплены даже в подстилающем материале, имеющем большую толщину, и эффективность восстановления едва ли будет ухудшена. Более конкретно, подстилающий материал, имеющий увеличенную толщину, является особенно эффективным в случае применения агломератов, которые имеют средний диаметр не менее 20 мм. Также нет конкретного ограничения для верхнего предела толщины подстилающего материала. Однако, если толщина подстилающего материала составляет больше 30 мм, агломераты могут целиком погружаться в подстилающий материал даже в настоящем изобретении, что может подавлять подведение тепла к агломератам и тем самым ухудшать эффективность восстановления. В результате этого вероятно деформирование гранулированного металла или его внутреннего качества. Поэтому толщина подстилающего материала предпочтительно составляет не более 30 мм, более предпочтительно не более 20 мм и наиболее предпочтительно не более 15 мм.

[0046] Углеродсодержащий материал, используемый в качестве подстилающего материала, может быть выбран из материалов, примеры которых приведены в отношении углеродсодержащего восстановителя. Углеродсодержащий материал желательно имеет диаметр частиц, например, не более 3,0 мм. Если диаметр частиц углеродсодержащего материала составляет более 3,0 мм, расплавленный шлак может стекать вниз через промежутки в углеродсодержащем материале и достигать поверхности пода печи, и разъедать под печи. Диаметр частиц углеродсодержащего материала более предпочтительно составляет не больше 2,0 мм. Однако, если в углеродсодержащем материале слишком велика доля частиц, имеющих диаметр меньше 0,5 мм, агломераты будут погружаться в подстилающий материал, обусловливая снижение эффективности нагревания, а также производительности получения гранулированного металла, что не является предпочтительным.

[0047] Агломераты предпочтительно подают на под печи так, чтобы сформировать одиночный слой поверх подстилающего материала, который распределен на поде печи. Одним общим принципом повышения количества производимого гранулированного металлического железа было бы увеличение количества агломератов, подаваемых в печь. В таком случае, при увеличении количества подаваемых агломератов, агломераты наслаиваются в два или более слоев на поде печи. В этом случае верхние агломераты получают от пространства печи количество тепла, достаточное для восстановления и расплавления, тогда как к нижним агломератам достаточное количество тепла не поступает, что скорее всего обусловит остаточные невосстановленные части. Если расплавленное железо, образованное только из восстановленных и расплавленных верхних агломератов, объединяется с нижним нерасплавленным и невосстановленным железом и тому подобным, то невозможно получить гранулированное металлическое железо с высоким качеством. Поэтому, чтобы обеспечивать надежное достижение восстановления в твердом состоянии, а также науглероживание и расплавление внутри печи, как в настоящем изобретении, желательно подавать агломераты на под печи так, чтобы формировать по существу одиночный слой.

[0048] При подаче агломератов на под печи таким образом, чтобы сформировать одиночный слой, может быть использовано устройство для разравнивания окатышей, чтобы регулировать распределение агломератов на поде печи так, что агломераты равномерно распределяются по эффективной площади пода в направлении его ширины, прежде чем агломераты, введенные в печь, поступят в зону термической реакции.

[0049] В случае, где агломераты нагревают в восстановительной плавильной печи типа печи с подвижным подом для восстановления и расплавления оксида металла, входящего в состав агломератов, возможно применение обычных условий нагревания. Более конкретно, агломераты подают на под печи, восстанавливают в твердом состоянии при предварительно заданной температуре и далее непрерывно нагревают до расплавления так, чтобы получить образовавшийся шлак (то есть, оксид), включающий загрязняющие примеси, и гранулированное металлическое железо. Агломераты на поде печи получают тепло от горящего пламени многочисленных горелок, установленных в верхней части печи (например, на потолке) или на боковой стенке, или теплоту излучения от огнеупорного материала в печи, который нагрет до высокой температуры. Полученное тепло передается от периферических частей к внутренним частям агломератов для протекания реакции в твердом состоянии.

[0050] В зоне выше по потоку в печи реакция восстановления развивается в то время, как агломераты выдерживаются в твердом состоянии. В зоне ниже по потоку в печи микроскопические частицы восстановленного железа в агломератах, которые уже были восстановлены в твердом состоянии, науглероживаются и затем подвергаются коалесценции друг с другом в процессе расплавления с образованием гранулированного металлического железа, в то же время отделяясь от загрязняющих примесей (то есть, компонентов шлака) в агломератах.

[0051] Температуру в зоне выше по потоку в печи предпочтительно регулируют на уровень приблизительно от 1300°С до 1450°С, чтобы инициировать восстановление оксида железа в агломератах в твердом состоянии. Температуру в зоне ниже по потоку в печи предпочтительно регулируют на величину приблизительно от 1400°С до 1550°С, чтобы обеспечить науглероживание, расплавление и коалесценцию восстановленного железа в агломератах. Если печь нагревают до температуры выше 1550°С, то к агломератам подводится избыточное тепло, превышая скорость теплопередачи внутрь агломератов. В этом случае агломераты частично расплавляются, прежде чем будут полностью восстановлены в твердом состоянии. В результате этого реакция развивается быстрее, переходя в реакцию восстановления в расплавленном состоянии, которая обусловливает аномальное образование шлака.

[0052] Зона ниже по потоку в печи может быть отрегулирована на более высокую температуру, чем температура в зоне выше по потоку в печи.

[0053] В настоящем изобретении производительность в ситуации, если агломераты нагревают до восстановления и расплавления оксида металла для получения гранулированного металла, оценивают по объему выпуска (тонн) гранулированного металла с единицы эффективной площади (м2) пода печи в единицу времени (время), как выражено нижеприведенным уравнением (3).

Производительность (тонн/м2/время)=количество полученного гранулированного металла (тонн гранулированного металла/время)/эффективная площадь пода печи (м2)...(3)

[0054] В уравнении (3) количество полученного гранулированного металла (тонн гранулированного металла/время) выражено нижеприведенным уравнением (4).

Количество полученного гранулированного металла (тонн гранулированного металла/время)=количество загруженных агломератов (тонн агломератов/время) × масса гранулированного металла, полученного из 1 тонны агломератов (тонн гранулированного металла/тонн агломератов) × выход продукта...(4)

[0055] В уравнении (4) выход продукта рассчитывают как долю гранулированного металлического железа, имеющего диаметр не менее 3,35 мм, в совокупной массе полученного гранулированного металла [масса гранулированного металлического железа, имеющего диаметр не менее 3,35 мм/совокупная масса гранулированного металлического железа×100].

[0056] В Экспериментальных Примерах 2 и 3 в описываемых далее примерах, чтобы количественно оценить эффекты настоящего изобретения испытуемый материал (то есть, агломераты), имеющий средний диаметр 17,5 мм, рассматривают как стандартный агломерат, и производительность для каждого из агломератов обозначена как относительное значение (то есть, коэффициент производительности) в случае, если производительность для стандартного агломерата принята за 1,00.

[0057] Настоящее изобретение будет описано более подробно с привлечением примеров. Следует отметить, что настоящее изобретение никоим образом не ограничивается нижеследующими примерами, но, конечно, может быть осуществлено с надлежащими модификациями в такой мере, насколько они могут быть согласованы с целями вышеуказанного описания и нижеследующих положений. Такие модификации также включены в техническую область настоящего изобретения.

Примеры

[0058] Экспериментальный Пример 1

Получили агломераты из смеси сырьевых материалов, содержащей оксид металла и углеродсодержащий восстановитель, и подавали агломераты на под восстановительной плавильной печи типа печи с подвижным подом, и нагревали на нем для восстановления и расплавления оксида металла в смеси сырьевых материалов, чтобы получить гранулированное металлическое железо.

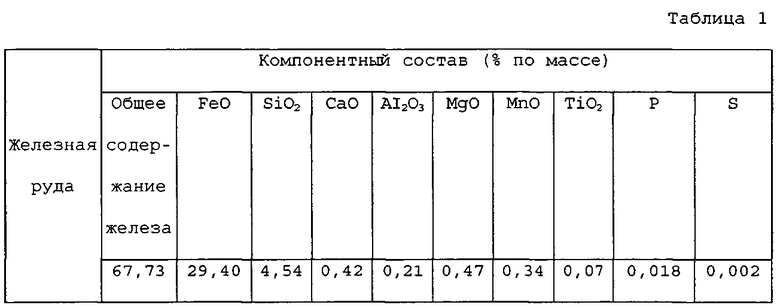

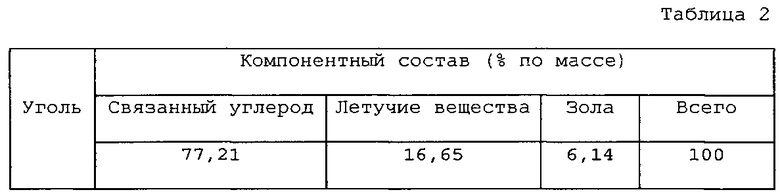

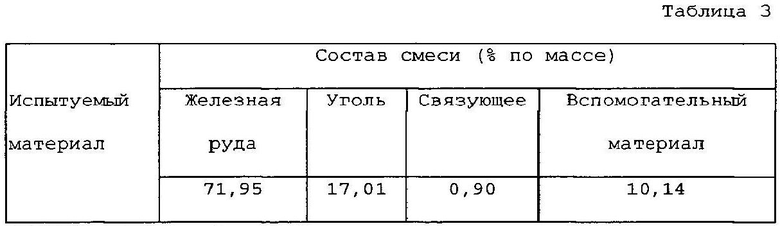

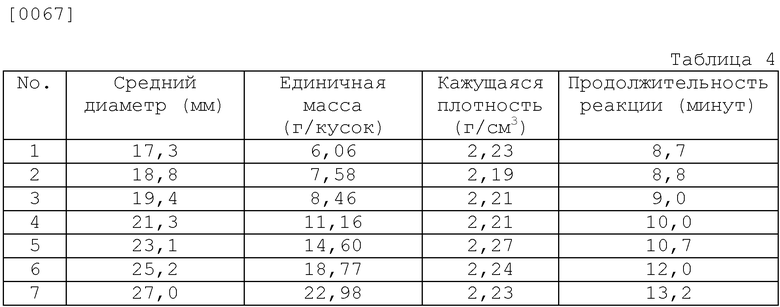

[0059] В этом случае для получения агломератов в качестве оксида металла использовали железную руду, имеющую компонентные составы, перечисленные ниже в Таблице 1, и в качестве углеродсодержащего восстановителя применяли уголь, имеющий компонентные составы, указанные ниже в Таблице 2. Более конкретно, смесь, содержащую железную руду и уголь, смешали с мукой, служащей в качестве связующего средства, и вспомогательным материалом, таким как известняк или доломит, для получения агломератов (то есть, испытуемых материалов) в формах окатышей, имеющих различные средние диаметры. Составы смесей (то есть, доли в весовых процентах) испытуемых материалов перечислены ниже в Таблице 3. Кроме того, более длинные диаметры и более короткие диаметры испытуемых материалов измерили с использованием штангенциркуля для расчета средних диаметров, которые приведены ниже в Таблице 4. Каждый из средних диаметров испытуемых материалов получен измерением размеров 20 частиц каждого из испытуемых материалов.

[0060] В Таблице 4 также приведены единичная масса и кажущаяся плотность каждого из испытуемых материалов. Единичная масса каждого из испытуемых материалов равна среднему значению, полученному измерением массы 20 частиц. Кажущаяся плотность каждого из испытуемых материалов получена погружением агломератов в жидкость (то есть, ртуть) и измерением сил выталкивания их.

[0061] Каждый из испытуемых материалов, полученных таким образом и имеющих различные средние диаметры, нагревали в малогабаритной нагревательной печи в лабораторном масштабе (то есть, температуру в печи устанавливали на 1450°С) для восстановления и расплавления железной руды, входящей в состав соответствующего испытуемого материала, чтобы измерить время, необходимое для реакции (то есть, продолжительность реакции). Результаты измерений продолжительности реакции приведены ниже в Таблице 4.

[0062] ФИГ. 5 показывает взаимосвязь между средним диаметром (Dp) и продолжительностью реакции испытуемого материала. В ФИГ. 5 пунктирная кривая показывает аппроксимированную кривую, включающую нанесенные на график точки, на которой квадратиками обозначен средний диаметр испытуемого материала. Как очевидно из ФИГ. 5, по мере увеличения среднего диаметра испытуемого материала продолжительность реакции удлиняется.

[0063] Согласно результатам Экспериментального Примера 1, продолжительность реакции и выход продукта надлежащего качества были нормализованы для обобщенной оценки производительности в ситуации, где изменяется расстояние между соседними частицами испытуемого материала (смотри описываемый позже Экспериментальный Пример 2), или в ситуации, где изменяется плотность распределения испытуемого материала (смотри описываемый позже Экспериментальный Пример 3).

[0064]

[0065]

[0066]

[0068] Экспериментальный Пример 2

В Экспериментальном Примере 2 испытуемые материалы, которые имеют средние диаметры от 16,0 до 28,0 мм (то есть, от 1,60 до 2,80 см) и распределены с постоянной плотностью на поде печи, нагревали в промышленной восстановительной плавильной печи типа печи с подвижным подом для получения гранулированного металлического железа. Было всесторонне исследовано, как средний диаметр испытуемого материала влияет на производительность получения гранулированного металлического железа, произведенного таким образом.

[0069] В качестве восстановительной плавильной печи типа печи с подвижным подом использовали печь с вращающимся подом, и каждый из испытуемых материалов подавали на под печи при плотности распределения 0,66, и нагревали на нем для восстановления и расплавления железной руды, чтобы получить гранулированное металлическое железо. Температуру в зоне выше по потоку в печи регулировали на 1400°С, и температуру в зоне ниже по потоку в ней устанавливали на 1470°С. В зоне выше по потоку железная руда в испытуемом материале восстанавливалась в твердом состоянии. В зоне ниже по потоку микроскопические частицы восстановленного железа, которые образуются и расплавляются в испытуемом материале, подвергаются науглероживанию, расплавляются и в конечном итоге сливаются с отделением расплавленного железа от шлака.

[0070] Плотность распределения испытуемого материала на поде печи контролировали путем регулирования количества испытуемого материала, подаваемого в печь, и скоростью перемещения (то есть, скоростью вращения) пода печи. Более конкретно, скорость перемещения пода печи определяли так, чтобы железная руда восстанавливалась и расплавлялась в нагретой зоне в атмосферных условиях, установленных в соответствии с результатом предварительного эксперимента. Количество подаваемого испытуемого материала регулировали с учетом этой скорости перемещения, чтобы плотность распределения испытуемого материала на поде печи регулировать на уровне 0,66. Таблица 5 ниже показывает расстояние «r» между соседними частицами испытуемых материалов в качестве контрольных значений.

[0071] Производительность получения гранулированного металлического железа, полученного восстановлением и расплавлением каждого из испытуемых материалов, рассчитывали в соответствии с вышеуказанным уравнением (3), и производительность для каждого из испытуемых материалов была обозначена как относительное значение (то есть, коэффициент производительности), при допущении, что производительность испытуемого материала № 12 (то есть, стандартных агломератов) имеет стандартное значение (то есть, коэффициент производительности равен 1,00). Коэффициенты производительности для соответствующих испытуемых материалов перечислены ниже в Таблице 5. Кроме того, ФИГ. 6 показывает взаимосвязь между средним диаметром и коэффициентом производительности испытуемого материала.

[0072] Как очевидно из ФИГ. 6, когда плотность распределения на поде печи выдерживают постоянной, производительность может быть улучшена регулированием среднего диаметра испытуемого материала до величины не менее 17,5 мм по сравнению с ситуацией, в которой средний диаметр испытуемого материала отрегулирован на значение 16,0 мм. Другими словами, производительность постепенно повышается по мере возрастания среднего диаметра испытуемого материала, и коэффициент производительности достигает максимального значения в случае, где средний диаметр испытуемого материала равен 22,0 мм.

[0073] Однако, если средний диаметр испытуемого материала отрегулирован на величину свыше 26,0 мм, производительность получения гранулированного металлического железа проявляет тенденцию к постепенному снижению. Производительность может ухудшиться вследствие более длительной продолжительности реакции при испытуемом материале с увеличенным размером. Соответственно этому, когда плотность распределения выдерживают постоянной, было найдено, что производительность может быть улучшена регулированием среднего диаметра испытуемого материала в диапазоне от 17,5 до 26,0 мм сравнительно с ситуацией применения испытуемого материала, имеющего средний диаметр 16,0 мм.

[0074]

[0075] Экспериментальный Пример 3

В Экспериментальном Примере 3 испытуемые материалы при условии, что каждый из них имеет средний диаметр от 16,0 до 32,0 мм (то есть, от 1,60 до 3,20 см), соседние частицы каждого из испытуемых материалов отстоят друг от друга на постоянное расстояние «r» (то есть, 0,42 см) на поде печи, нагревали для получения гранулированного металлического железа в реально действующей восстановительной плавильной печи типа печи с подвижным подом при переменных значениях плотности распределения испытуемых материалов. Этим путем исследовали, как плотность распределения испытуемого материала влияет на производительность получения гранулированного металлического железа.

[0076] При оценке в этом случае в качестве восстановительной плавильной печи типа печи с подвижным подом использовали печь с вращающимся подом, и каждый из испытуемых материалов, которые имеют средние диаметры, перечисленные ниже в Таблице 6, и были поданы на под печи, нагревали до восстановления и расплавления железной руды для получения гранулированного металлического железа. Условия нагревания в печи были отрегулированы идентично условиям Экспериментального Примера 2, описанного ранее. Величины плотности распределения испытуемых материалов на поде печи перечислены в Таблице 6.

[0077] Производительность получения гранулированного металлического железа восстановлением и расплавлением каждого из испытуемых материалов рассчитали в соответствии с вышеуказанным уравнением (3), и производительность для каждого из испытуемых материалов была обозначена как относительное значение (то есть, коэффициент производительности) при допущении, что производительность испытуемого материала № 22 (то есть, стандартных агломератов) имеет стандартное значение (то есть, 1,00). Коэффициенты производительности соответствующих испытуемых материалов перечислены ниже в Таблице 6. Кроме того, ФИГ. 7 показывает взаимосвязь между средним диаметром и коэффициентом производительности испытуемого материала.

[0078] Как очевидно из нижеприведенных Таблицы 6 и ФИГ. 7, в случае, где расстояние «r» между соседними частицами испытуемого материала выдерживали постоянным, плотность распределения испытуемого материала на поде печи может быть повышена регулированием среднего диаметра испытуемого материала на величину не менее 17,5 мм. Кроме того, производительность получения гранулированного металлического железа может быть улучшена повышением среднего диаметра испытуемого материала по сравнению с ситуацией регулирования среднего диаметра испытуемого материала на 16,0 мм. Другими словами, производительность постепенно повышается по мере увеличения среднего диаметра испытуемого материала, и коэффициент производительности достигает максимального значения в случае, где средний диаметр испытуемого материала равен 24,0 мм.

[0079] Однако, если средний диаметр испытуемого материала превышает 24,0 мм, производительность получения гранулированного металлического железа проявляет тенденцию к постепенному снижению. Производительность может ухудшиться вследствие более длительной продолжительности реакции при испытуемом материале более крупного размера. Соответственно этому было найдено, что производительность может быть улучшена регулированием среднего диаметра испытуемого материала в диапазоне от 17,5 до 32,0 мм сравнительно с ситуацией применения испытуемого материала, имеющего средний диаметр 16,0 мм.

[0080]

[0081] Из сочетания результатов Экспериментальных Примеров 2 и 3 может быть выведено следующее заключение. Как описано в Экспериментальном Примере 2, когда используют агломераты, имеющие крупный средний диаметр (например, агломераты, имеющие средний диаметр свыше 28,0 мм), производительность получения гранулированного металлического железа может ухудшиться при постоянной плотности распределения. Однако, как описано в Экспериментальном Примере 3, если повышается плотность распределения, производительность может быть улучшена даже в случае применения агломератов, имеющих средний диаметр более 28,0 мм. В порядке обобщения, производительность может быть повышена подачей на под печи при плотности распределения не ниже 0,5 агломератов (то есть, испытуемого материала), имеющих средний диаметр не менее 17,5 мм, и нагреванием агломератов на поде печи. Иначе говоря, можно с высокой производительностью получать гранулированное металлическое железо путем приготовления агломератов, имеющих средний диаметр не менее 17,5 мм, и подачи агломератов на под печи при плотности распределения не ниже 0,5 для нагревания их в печи.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Настоящее изобретение применимо для повышения производительности получения гранулированного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2011 |

|

RU2529435C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2015 |

|

RU2669653C2 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ ВОССТАНОВЛЕНИЯ ХРОМСОДЕРЖАЩЕГО СЫРЬЯ | 2014 |

|

RU2650024C2 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ВОССТАНОВЛЕННОГО ЖЕЛЕЗА | 2014 |

|

RU2625362C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННОГО ЖЕЛЕЗА | 2014 |

|

RU2621533C2 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2008 |

|

RU2449023C2 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ЖЕЛЕЗА | 2010 |

|

RU2484145C2 |

| СПОСОБ ПРОИЗВОДСТВА ОБОГАЩЕННОГО УГЛЯ ДЛЯ ПРИМЕНЕНИЯ В МЕТАЛЛУРГИИ И СПОСОБ ПРОИЗВОДСТВА ВОССТАНОВЛЕННОГО МЕТАЛЛА И ШЛАКА, СОДЕРЖАЩЕГО ОКИСЛЕННЫЙ ЦВЕТНОЙ МЕТАЛЛ, С ИСПОЛЬЗОВАНИЕМ ЭТОГО УГЛЯ | 2004 |

|

RU2302450C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВЛЕННОГО ЖЕЛЕЗА | 2003 |

|

RU2293121C2 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2004 |

|

RU2302470C2 |

Изобретение относится к получению гранулированного металла. Способ включает стадии, на которых агломераты, содержащие оксид железа и углеродсодержащий восстановитель, подают на под восстановительной плавильной печи типа печи с подвижным подом и нагревают агломераты для восстановления и расплавления оксида железа, охлаждают полученное гранулированное железо и выгружают из печи. Во время нагрева в восстановительной плавильной печи предусмотрена зона выше по потоку, обеспечивающая восстановление оксида железа в агломератах в твердом состоянии, имеющая температуру, установленную на уровне от 1300°С до 1450°C, и предусмотрена зона ниже по потоку в печи, обеспечивающая науглероживание, расплавление и коалесценцию восстановленного железа в агломератах, имеющая температуру, установленную на уровне от 1400°С до 1550°С. При этом агломераты, имеющие средний диаметр не менее 19,5 мм и не более 32 мм, подают на под печи для нагрева агломератов при плотности распределения на поде печи не ниже 0,5 и не более 0,8. Изобретение направлено на повышение производительности. 3 з.п. ф-лы, 7 ил., 6 табл., 3 пр.

1. Способ получения гранулированного железа, включающий стадии, на которых:

подают агломераты, содержащие оксид железа и углеродсодержащий восстановитель, на под восстановительной плавильной печи типа печи с подвижным подом;

нагревают агломераты для восстановления и расплавления оксида железа;

охлаждают гранулированное железо, полученное на указанной стадии нагревания; и

выгружают охлажденное гранулированное железо из печи для дальнейшего использования,

в котором во время нагрева в восстановительной плавильной печи предусмотрена зона выше по потоку, обеспечивающая восстановление оксида железа в агломератах в твердом состоянии, имеющая температуру, установленную на уровне от 1300°С до 1450°C, и предусмотрена зона ниже по потоку в печи, обеспечивающая науглероживание, расплавление и коалесценцию восстановленного железа в агломератах, имеющая температуру, установленную на уровне от 1400°С до 1550°С, при этом

плотность распределения определяют как относительное значение доли площади проекции агломератов, распределенных на поде печи, к максимальной доле площади проекции на под печи агломератов в случае, когда расстояние между соседними агломератами установлено на 0,

а агломераты, имеющие средний диаметр не менее 19,5 мм и не более 32 мм, подают на под печи для нагрева агломератов, при плотности распределения на поде печи не ниже 0,5 и не более 0,8.

2. Способ по п.1, в котором углеродсодержащий материал распределяют на поде печи, и затем на углеродсодержащий материал подают агломераты с образованием одиночного слоя.

3. Способ по п.1, в котором в качестве восстановительной плавильной печи типа печи с подвижным подом применяют печь с вращающимся подом.

4. Способ по п.1, в котором в качестве оксида металла используют пыль сталеплавильного производства.

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| ГРАНУЛЫ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2002 |

|

RU2320730C2 |

| Опорный узел бесфасоночной фермы из двутавровых элементов | 1981 |

|

SU1020535A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2015-03-20—Публикация

2011-06-03—Подача