Уровень техники

1. Область техники, к которой относится изобретение

Изобретение относится к способам производства металлического железа и, более конкретно, относится к усовершенствованному способу для производства металлического железа. В соответствии с усовершенствованным способом, упомянутым выше, при производстве металлического железа осуществляются стадии подачи смеси, содержащей углеродсодержащий восстановитель, такой как уголь, и оксид железа, такой как железная руда, на подвижный под восстановительно-плавильной печи с подвижным подом, восстановления и плавления оксида железа посредством нагревания, и последующего охлаждения металлического железа, при этом непрерывная работа стабильно достигается при минимизации разрушения подвижного пода или путем ремонта разрушенных частей поверхности пода в продолжение работы.

2. Описание предшествующего уровня техники

Среди способов производства восстановленного железа известен следующий способ. В способе, упомянутом выше, после того, как смесь оксида железа, такого как железная руда, и углеродсодержащего восстановителя, такого как уголь, подают на под вращающейся печи или на под восстановительной печи с подвижным подом, такой как печь с колосниковой решеткой, и затем нагревают посредством теплоты излучения в печи при передвижении через нее, так что оксид железа восстанавливают углеродсодержащим восстановителем до получения восстановленного железа, восстановленное железо, произведенное таким образом на поде, выгружают наружу из печи при помощи подходящего средства для выгрузки, такого как шнековый механизм.

Однако когда смесь состоит из конгломератов в форме гранул или тому подобного, и конгломераты, как упомянуто выше, подают на под, из конгломератов образуются порошки вследствие ударов при падении или тому подобного, которые затем откладываются на под. Поскольку порошки, отложенные таким образом, нагреваются и восстанавливаются вместе с конгломератами, отложенные порошки образуют порошкообразное восстановленное железо, и конгломераты образуют гранулированное восстановленное железо. Гранулированное восстановленное железо выгружается наружу из печи посредством шнека для выгрузки; однако, с другой стороны, порошкообразное восстановленное железо утапливается в поверхность пода. Соответственно, при непрерывной работе количество порошкообразного восстановленного железа, утопленного в поверхность пода, возрастает, и, вдобавок, частицы порошка восстановленного железа связываются друг с другом посредством силы сжатия шнека для выгрузки; следовательно, возникает проблема образования на поверхности пода восстановленного железа в форме пластины. В случае восстановительной печи с подвижным подом, поскольку нагревающая и восстановительная зона имеют высокую температуру, а зона подачи исходного материала и зона выгрузки имеют относительно низкую температуру, растрескивание или коробление имеющего форму пластины восстановленного железа, образованного на поверхности пода, по-видимому, происходит вследствие разности температур. Вдобавок, когда имеющее форму пластины восстановленное железо захватывается шнеком для выгрузки, возникают неисправности, такие как остановка.

Авторы настоящего изобретения уже предложили (патент №3075721) технологию, которая решает проблемы, описанные выше. В упомянутой выше технологии образующий под материал подается в печь вместе с конгломератами; порошки, образуемые из конгломератов, скапливаются на поверхности пода для образования на нем слоя оксида железа и, вдобавок, устройство для выгрузки периодически или непрерывно передвигается в направлении к верху печи с тем, чтобы при непрерывном процессе регулировать зазор между устройством для выгрузки и слоем оксида железа, образованным на поверхности пода. Соответственно, предотвращается утапливание порошкообразного восстановленного железа в поверхность пода посредством устройства для выгрузки, из-за чего предотвращается образование на поде имеющего форму пластины восстановленного железа, и отложения порошка восстановленного железа периодически соскабливают; следовательно, может осуществляться непрерывная работа. Непрерывная работа может осуществляться, поскольку поверхность пода периодически заменяется и ремонтируется путем соскабливания имеющего форму пластины восстановленного железа, образованного на поверхности пода; однако сам под не соскабливается.

Вдобавок, в качестве способа производства металлического железа известен способ производства, в котором после того, как смесь оксида железа и восстановителя подают в восстановительно-плавильную печь с подвижным подом такую, как печь с вращающимся подом, и нагревают посредством теплоты излучения в печи при передвижении через нее с тем, чтобы оксид железа восстанавливался посредством восстановителя, и впоследствии производят науглероживание, плавление, агрегирование и отделение шлака, гранулированное твердое металлическое железо выгружают наружу из печи после охлаждения и затвердевания. Например, авторы настоящего изобретения предложили технологию, описанную в опубликованной заявке на патент Японии №2000-144224, не прошедшей экспертизу, в которой разрушение, причиненное поду, вызванное расплавленным железом, предотвращается посредством образования стекловидного слоя пода, состоящего из оксида железа, угля и соединения кремнезема на поверхности пода печи с вращающимся подом. Однако когда работа производится непрерывно, стекловидный слой разрушается из-за проникновения шлака и коррозии, и, следовательно, все еще требуется усовершенствование для осуществления стабильной и непрерывной работы.

Настоящее изобретение было выполнено, принимая во внимание описанные выше обстоятельства, и целью настоящего изобретения является создание способа производства металлического железа, пригодного для длительной непрерывной работы. В соответствии с предложенным способом, даже при утапливании порошкообразного металлического железа в поверхность пода или разрушении пода из-за проникновения шлака и коррозии, удаление и ремонт могут быть легко произведены, и темп работы и надежность в эксплуатации пода повышаются.

Сущность изобретения

Способ производства металлического железа, для решения описанных выше проблем, в соответствии с настоящим изобретением предусматривает подачу смеси, содержащей углеродсодержащий восстановитель и оксид железа, на подвижный под восстановительно-плавильной печи с подвижным подом, нагрев смеси для восстановления оксида железа и плавления, охлаждение полученного металлического железа и выгрузку его наружу из печи. Способ, описанный выше, содержит также стадии нанесения гранулированного материала пода на подвижный под перед подачей смеси для образования слоистого заменяемого пода, удаления части заменяемого пода, которая разрушается в продолжение работы, или всего пода, и повторной подачи материала пода для образования нового заменяемого пода, выравнивания поверхности вновь образованного заменяемого пода и последующей подачи смеси для производства металлического железа.

Кроме того, способ производства металлического железа в соответствии с настоящим изобретением предусматривает подачу смеси, включающей углеродсодержащий восстановитель и оксид железа, на под восстановительно-плавильной печи с подвижным подом, нагрев для восстановления и плавления оксида железа, охлаждение полученного металлического железа и выгрузку его наружу из печи. Способ, описанный выше, содержит также стадии нанесения материала на под перед подачей смеси для образования слоистого заменяемого пода, подачи материала пода на поверхность заменяемого пода, которая разрушается в продолжение работы, для образования новой поверхности пода, выравнивание вновь образованной поверхности пода и последующую подачу смеси для производства металлического железа.

Краткое описание чертежей

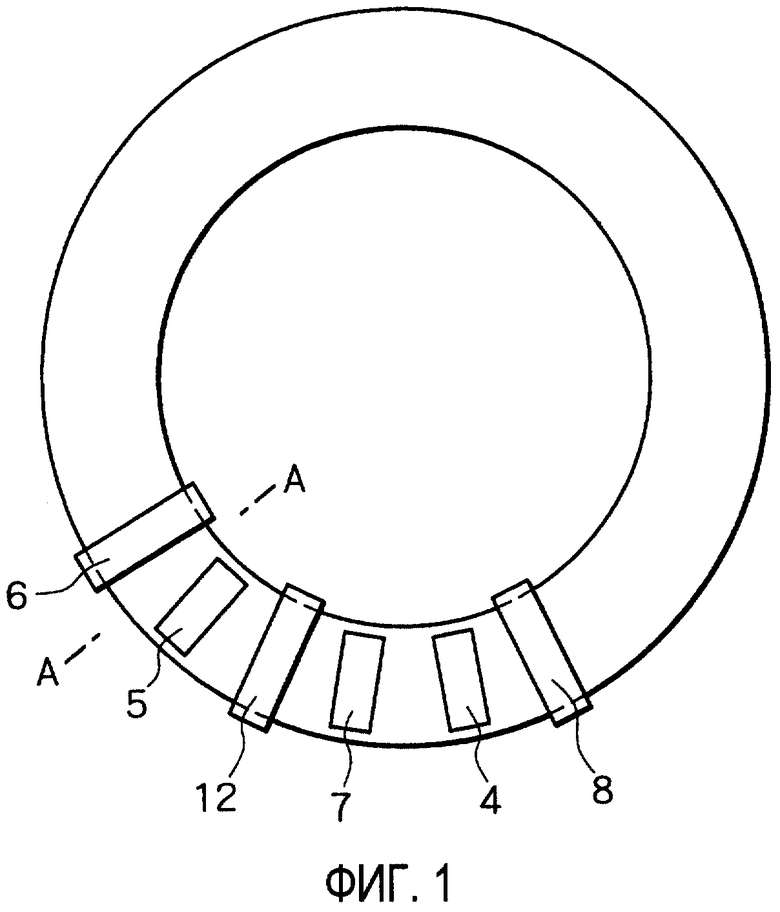

Фиг.1 представляет схематический вид для иллюстрации одного примера круглой восстановительно-плавильной печи с подвижным подом, в которой применяется настоящее изобретение.

Фиг.2 представляет вид в поперечном разрезе для иллюстрации восстановительно-плавильной печи, развернутой в направлении вращения подвижного пода по фиг.1.

Фиг.3 представляет собой схематический вид для иллюстрации начального состояния при образовании заменяемого пода.

Фиг.4 представляет собой схематический вид для иллюстрации одного примера средства для выравнивания исходного материала.

Фиг.5 представляет собой схематический вид для иллюстрации разрушения заменяемого пода.

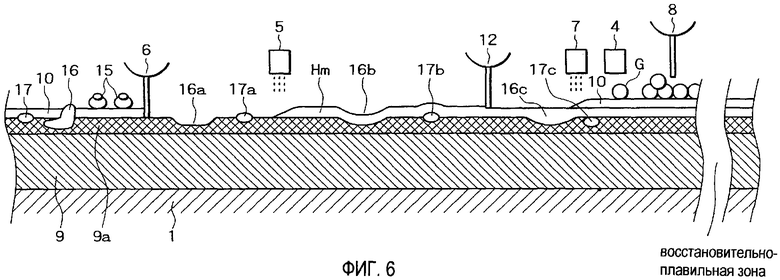

Фиг.6 представляет собой схематический вид, показывающий пример осуществления настоящего изобретения.

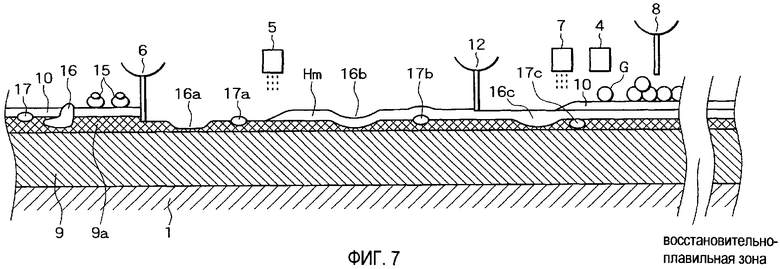

Фиг.7 представляет собой схематический вид, показывающий пример осуществления настоящего изобретения.

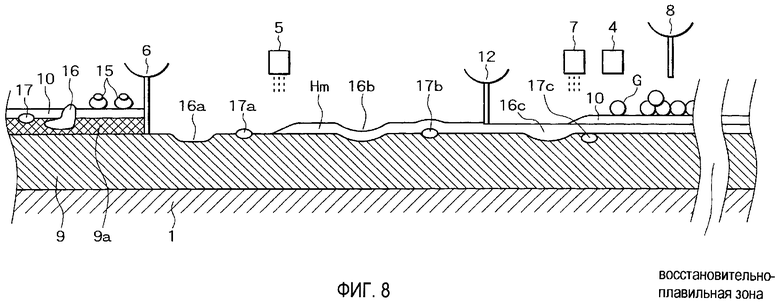

Фиг.8 представляет собой схематический вид, показывающий пример осуществления настоящего изобретения.

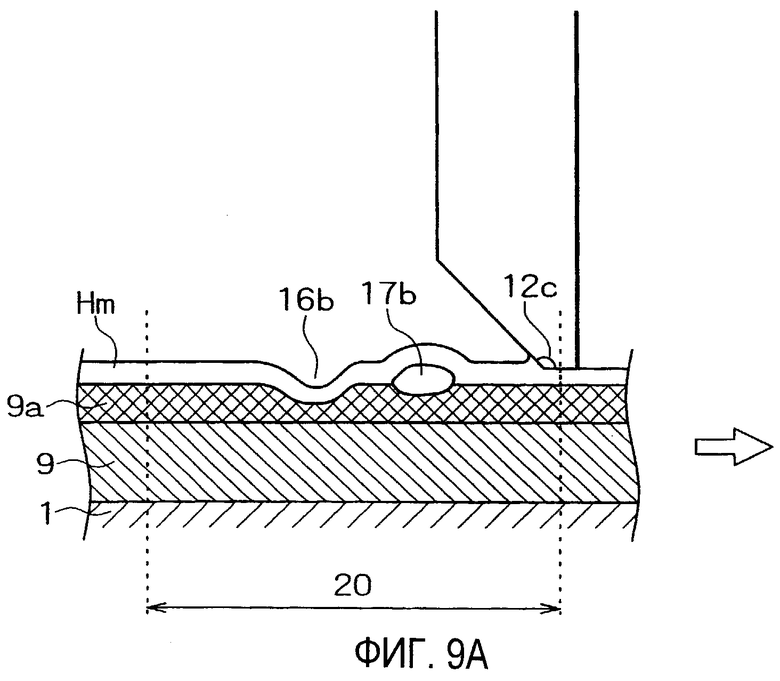

Фиг.9 представляет собой схематический вид для иллюстрации состояний поверхности заменяемого пода.

Фиг.10 представляет собой схематический вид для иллюстрации случая, в котором не предусмотрено средство для выравнивания заменяемого пода.

Подробное описание предпочтительных вариантов осуществления изобретения

Авторами настоящего изобретения предложен способ, содержащий стадии наслаивания материала пода на подвижный под для образования заменяемого пода, подачи вещества, регулирующего атмосферу, и смеси исходных материалов на заменяемый под для восстановления и плавления оксида металла, при необходимости удаления части заменяемого пода, которая разрушается в продолжение работы, или всего пода, подачи материала пода для образования нового заменяемого пода и подачи смеси исходных материалов для восстановления и плавления оксида железа. В соответствии со способом, описанным выше, даже когда порошкообразное металлическое железо утапливается в поверхность заменяемого пода или заменяемый под разрушается из-за проникновения и коррозии, вызванных шлаком, разрушенный заменяемый под может быть легко удален и отремонтирован, и, следовательно, темп работы и надежность в эксплуатации пода повышаются по сравнению с известными способами. Однако даже когда заменяемый под вновь образован посредством подачи материала пода, шлак может концентрироваться на части заменяемого пода или смесь исходных материалов может быть подана таким образом, что она неравномерно нагревается, следовательно, требуются дальнейшие усовершенствования с точки зрения продолжительной и стабильной работы.

Посредством исследования случаев затруднений, описанных выше, проведенных авторами настоящего изобретения, было обнаружено, что в случае, в котором на поверхности заменяемого пода образуются вогнутые части, при удалении разрушенных частей пода или в случае, в котором выпуклые части образуются на поверхности заменяемого пода, когда шлак и тому подобное не удаляются из-за вогнутых и выпуклых частей, описанных выше, смесь исходных материалов нагревается неравномерно или облегчается разрастание, или плавление металлического железа, или шлака, и, следовательно, посредством этого создаются помехи для работы. Посредством интенсивного исследования способов решения проблем, описанных выше, было обнаружено, при использовании способа, в котором заменяемый под образуют вновь, его поверхность выравнивают, и затем подают смесь исходных материалов, описанные выше проблемы могут быть решены и, следовательно, достигнуты цели настоящего изобретения.

В дальнейшем варианты осуществления настоящего изобретения будут описаны подробно со ссылками на чертежи, однако варианты осуществления являются типичными примерами, и настоящее изобретение не ограничено примерами, показанными на чертежах.

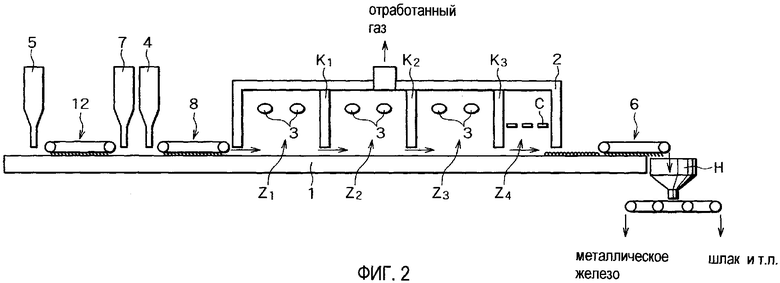

Фиг.1 и 2 представляют схематические виды для иллюстрации примера восстановительно-плавильной печи с подвижным подом (вращающейся печи), причем печь имеет куполообразную конструкцию, в которой предусмотрен вращающийся подвижный под тороидальной формы; фиг.1 представляет схематический вид сверху; фиг.2 представляет схематический вид в поперечном разрезе для иллюстрации вращающегося подвижного пода по фиг.1, развертка которого произведена (после разреза по линии А-А на фиг.1) в направлении движения вращения для того, чтобы облегчить понимание. В позиции 1 на фиг.1 и 2 обозначен подвижный под, позиция 2 обозначает корпус печи, закрывающий подвижный под 1, и подвижный под 1 образован так, что он приводится в движение при желаемой скорости посредством не показанного устройства привода.

Согласно настоящему изобретению смесь исходных материалов, конгломератов (в дальнейшем упоминаемых как «исходные конгломераты»), содержащая углеродсодержащий восстановитель и оксид железа, далее будет описана посредством примера, однако, вдобавок к конгломератам, в настоящем изобретении может также быть использован порошок. Вдобавок, в качестве примеров различных форм конгломератов могут быть названы гранулы или брикеты.

На фиг.2 корпус 2 печи показан как предпочтительный пример, и внутренняя сторона корпуса 2 печи разделена на зоны: от восстановительной зоны Z1 до охлаждающей зоны Z4 посредством перегородок от K1 до К3. На стороне выше по потоку в направлении движения пода предусмотрены средство 4 для подачи исходных конгломератов, средство 7 для подачи вещества, регулирующего атмосферу, средство 12 для выравнивания заменяемого пода, средство 5 для подачи материала пода и средство 8 для выравнивания исходного материала, при этом они размещены напротив подвижного пода 1, и, кроме того, на стороне ниже по потоку (поскольку образуется вращающаяся конструкция, эта сторона в действительности располагается выше по потоку, что касается средства 5 для подачи материала пода, и точно перед ним), в направлении движения предусмотрено устройство 6 для выгрузки.

Дополнительно в соответствующих положениях на поверхности стенки корпуса 2 печи предусмотрено множество горелок 3, и путем передачи теплоты сгорания от горелок 3 и теплоты излучения от них к исходным конгломератам, расположенным на подвижном поде 1, осуществляются нагревание и восстановление исходных конгломератов.

При работе восстановительно-плавильной печи, в то время как подвижный под 1 вращается с заранее заданной скоростью, исходные конгломераты подаются на подвижный под 1 средством 4 для подачи исходных конгломератов с тем, чтобы сформировать слой необходимой толщины. Во время движения через восстановительно-плавильные зоны от Z1 до Z3 исходные конгломераты, поданные на под 1, воспринимают теплоту сгорания и теплоту излучения от горелок 3 и затем восстанавливаются посредством моноксида углерода, выработанного в реакции между оксидом железа и углеродсодержащим восстановителем, которые содержатся в исходных конгломератах, посредством этого образуется восстановленное железо, которое является по существу полностью восстановленным. При нагревании в обогащенной углеродом атмосфере это восстановленное железо науглероживается, плавится и агрегируется, при этом отделяясь от побочного продукта шлака с образованием капель расплавленного металлического железа, и это расплавленное металлическое железо затем затвердевает путем охлаждения в охлаждающей зоне Z4 с использованием произвольного охлаждающего средства С и впоследствии выгружается посредством устройства 6 для выгрузки, размещенного на стороне ниже по потоку, чем охлаждающая зона Z4. На этой стадии несмотря на выгрузку вместе с побочным продуктом шлаком гранулированное металлическое железо отделяется от шлака посредством произвольного средства для сепарации (сита, магнитные сепараторы или тому подобное) после прохода через бункер Н, и в результате может быть получено гранулированное металлическое железо, имеющее чистоту железа приблизительно 95% или более, и, более предпочтительно, имеющее чистоту железа приблизительно 98% или более, и содержащее значительно меньшее количество компонента шлака.

В частности, настоящее изобретение относится к защите подвижного пода 1 при производстве металлического железа высокой чистоты в восстановительно-плавильной печи с подвижным подом, описанной выше, и, следовательно, в дальнейшем главным образом будет описан способ для ремонта и замены пода. Однако конфигурация восстановительно-плавильной печи с подвижным подом, в которой применено настоящее изобретение, не ограничена формой и конструкцией, показанными на фиг.1 и 2, и если под подвижного типа предусмотрен как составляющий элемент, настоящее изобретение может быть эффективно использовано для восстановительно-плавильной печи с подвижным подом, имеющей любую конструкцию, например печи с колосниковой решеткой.

Как описано выше, в соответствии с настоящим изобретением в способе производства металлического железа посредством стадий подачи исходных конгломератов, которые содержат оксид железа, такой как железная руда как источник железа, и углеродсодержащий восстановитель, такой как уголь, действующий как восстановитель для оксида железа, на под восстановительно-плавильной печи с подвижным подом, нагрева для восстановления и плавления оксида железа и выгрузки полученного металлического железа наружу из печи после охлаждения, поскольку подвижный под 1 защищен и действует как опорный слой, когда производство металлического железа производится непрерывно посредством нагревания, восстановления, науглероживания и плавления, и поверхность заменяемого пода, изготовленная из материала пода, заменяется, работа может быть осуществлена стабильно.

Вдобавок, основной концепцией настоящего изобретения является производство металлического железа посредством последовательных стадий: нанесения гранулированного материала пода (в дальнейшем просто упоминаемый как «материал пода» в некоторых случаях) перед подачей исходных конгломератов, на подвижный под для образования слоистого заменяемого пода, удаления части заменяемого пода, которая разрушается в продолжение работы, или всего пода, повторной подачи материала пода для образования нового заменяемого пода, выравнивания поверхности вновь образованного пода и последующей подачи смеси.

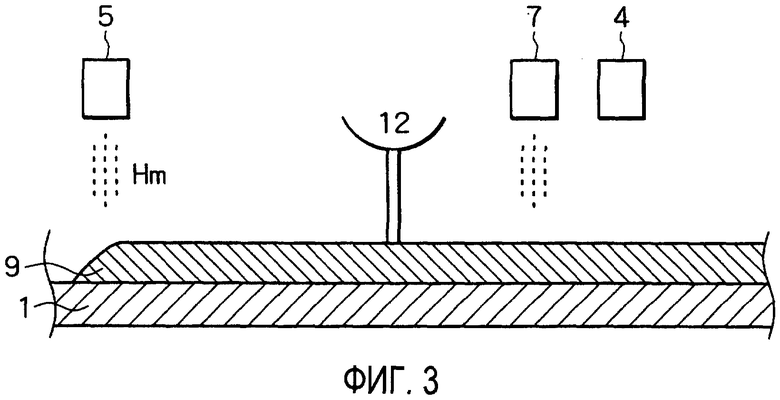

Фиг.3 и 4 представляют схематические виды в поперечном сечении для иллюстрации предпочтительного варианта осуществления настоящего изобретения. Когда начинается работа, перед тем как подают исходные конгломераты, слоистый заменяемый под 9 образуют путем нанесения материала пода на подвижный под 1 восстановительно-плавильной печи с подвижным подом. Способ подачи материала пода не является специально ограниченным, однако, поскольку его предпочтительно наслаивают, чтобы иметь равномерную толщину на подвижном поде 1, рекомендуется, чтобы в то время как подвижный под 1 двигается с заранее заданной скоростью, материал пода в заранее заданном количестве подавался средством 5 для подачи материала пода на подвижный под 1. Вдобавок, после того, как материал пода подается на подвижный под 1, под предпочтительно вращается, в то время как материал пода, поданный таким образом, выравнивается при помощи средства 12 для выравнивания заменяемого пода с тем, чтобы слой заменяемого пода имел заранее заданную толщину. На стадии, описанной выше, поскольку поверхность заменяемого пода уплотняется во время выравнивания при помощи средства 12, может быть образован заменяемый под, имеющий подходящую прочность и гладкость. Заменяемый под, образованный таким образом, представляет собой слой, образованный из гранул, прямо после его образования; однако, во время восстановления и плавления гранулы сцепляются друг с другом и затвердевают с тем, чтобы часть заменяемого пода или весь под могли быть выгружены при помощи устройства 6 для выгрузки.

В этом варианте осуществления толщина заменяемого пода практически не ограничена; однако, для того, чтобы предотвратить разрушение огнеупоров, образующих подвижный под 1, посредством расплавленного шлака, который проникает в заменяемый под и достигает подвижного пода 1, рекомендуется, чтобы толщина заменяемого пода составляла предпочтительно 5 мм или более, и более предпочтительно 10 мм или более.

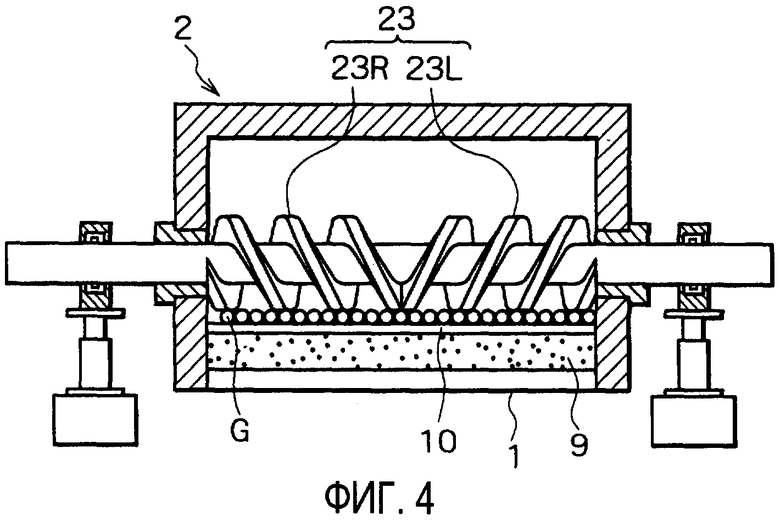

После того как образуется заменяемый под, имеющий заранее заданную толщину, исходные конгломераты G подаются на заменяемый под средством 4 для подачи исходных конгломератов. Исходные конгломераты G распределяют при помощи средства 8 для выравнивания исходного материала с тем, чтобы они имели равномерную толщину в направлении, пересекающем направление движения заменяемого пода. Средство 8 для выравнивания исходного материала представляет собой средство для сглаживания перекрывающихся исходных конгломератов, поданных таким образом с тем, чтобы они были размещены равномерно в направлении по ширине пода, непрерывно в направлении его движения, и плотно, и может быть использован известный выравниватель. Например, как показано на фиг.4, исходные конгломераты G на поде могут быть передвинуты в направлении ширины пода путем вращения спиральной лопасти 23 (23R, 23L). Конструкция конкретного средства для выравнивания исходных материалов показана в опубликованной заявке на патент Японии №11-243407.

Как описано со ссылкой на фиг.2, в процессе, в котором исходные конгломераты двигаются через зоны от Z1 до Z3 восстановительно-плавильной печи, оксид железа, содержащийся в конгломератах, нагревается теплотой, вырабатываемой горелками, и теплотой излучения для образования восстановленного железа посредством по существу полного восстановления. Впоследствии, поскольку восстановленное железо, образованное таким образом, дополнительно нагревается и науглероживается, его точка плавления понижается, посредством этого образуется расплавленное железо. Вдобавок, во время отделения от побочного продукта шлака частицы расплавленного железа, образованного таким образом, прилипают друг к другу, агрегируют и увеличиваются в размерах, чтобы образовать скопления металлического железа с относительно крупными размерами и куски побочного продукта шлака Sg, и затем отделяются от них. Далее производится охлаждение для тех веществ, которые были описаны выше, в охлаждающей зоне Z4, и затвердевшее гранулированное металлическое железо Fe и шлак Sg выгружаются наружу из печи при помощи устройства 6 для выгрузки.

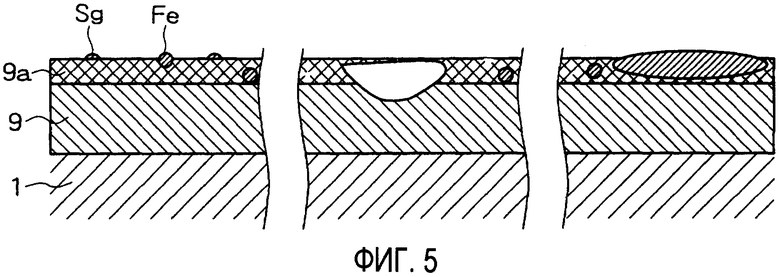

Металлическое железо может непрерывно производиться посредством повторения процесса, описанного выше, однако, с течением времени заменяемый под разрушается (разрушенная часть 9а заменяемого пода) из-за проникновения шлака и расплавленного железа, и, следовательно, стабильное производство металлического железа не может быть продолжено. Примеры разрушения заменяемого пода показаны на фиг.5. Например, когда часть расплавленного шлака, побочного продукта на стадии восстановления и плавления, проникает в заменяемый под, и когда количество шлака, проникшего таким образом, увеличивается, корродированная поверхность заменяемого пода возрастает, заменяемый под размягчается, поскольку его точка плавления понижается, и гладкость заменяемого пода теряется, поскольку заменяемый под разрушается и расширяется; следовательно, стабильное производство металлического железа не может быть продолжено. В частности, когда продолжаются проникновение и коррозия, вызванные расплавленным шлаком, подвижный под 1 может подвергнуться разрушению в ряде случаев, и в этом случае, после того как работа останавливается, огнеупоры, образующие подвижный под 1, должны быть отремонтированы.

При выгрузке посредством устройства 6 для выгрузки гранулированное металлическое железо Fe и шлак Sg могут быть уплотнены посредством работы устройства для выгрузки в некоторых случаях. В частности, они могут, по-видимому, быть утоплены в под, который размягчается, как описано выше. Когда заменяемый под со шлаком Sg, утопленным в него, снова движется через восстановительно-плавильные зоны, шлак Sg, подвергаемый действию высокой температуры, плавится и проникает далее в под. Вдобавок, когда заменяемый под с металлическим железом, утопленным в него, снова движется через восстановительно-плавильные зоны, металлическое железо (Fe), подвергаемое действию высокой температуры, плавится и может укрупняться в некоторых случаях путем сочетания с другим металлическим железом, утопленным в заменяемый под, или металлическим железом (Fe), произведенным на нем. Когда происходит укрупнение, описанное выше, расплавленное железо, которое не может быть достаточно охлажденным и затвердевшим вследствие производительности охлаждающей зоны, достигает устройства 6 для выгрузки и в некоторых случаях не может быть выгружено наружу из печи. Несмотря на наличие средства для выгрузки, чистое металлическое железо Fe и шлак Sg, которые недостаточно агрегированы и растут в стадии плавления, по-видимому, утапливаются в заменяемый под.

Металлическое Fe и шлак Sg (например, части металлического Fe и шлака Sg, выступающие над поверхностью заменяемого пода, и их остатки утапливаются в него), утопленные в заменяемый под части удаляются посредством устройства 6 для выгрузки, при этом на поверхности пода образуются выемки. Вдобавок, когда разрушенный и расширенный заменяемый под захватывается посредством устройства 6 для выгрузки, часть заменяемого пода отслаивается, образуя вогнутые части и выпуклые части на поверхности заменяемого пода. В частности, когда укрупненное металлическое железо, как описано выше, удаляется, большая выемка может быть образована на поверхности заменяемого пода. Вдобавок, когда металлическое железо и шлак Sg, утопленные в заменяемый под, не выгружаются, посредством этого образуются выпуклые части на поверхности заменяемого пода (см. фиг.5).

Вдобавок, со временем работы часть передней кромки (контактная часть в контакте с материалами, которые должны быть выгружены) устройства 6 для выгрузки разрушается, например, путем износа или скалывания при операциях выгрузки, такой как выгрузка гранулированного металлического железа, или соскабливания с заменяемого пода. Когда часть передней кромки, описанная выше, разрушается, заменяемый под соскабливается неравномерно, и в результате образуются вогнутая и выпуклая части на поверхности заменяемого пода после соскабливания. Вдобавок, когда часть передней кромки разрушается, гранулированное металлическое железо и шлак Sg, присутствующие на заменяемом поде, не могут быть выгружены, и части гранулированного металлического Fe и шлака Sg могут быть утоплены в него, из-за этого образуются выпуклые части на поверхности заменяемого пода.

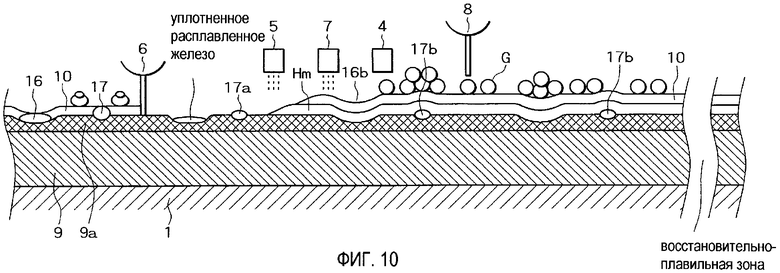

Когда вогнутые и выпуклые части образуются на поверхности заменяемого пода, исходные конгломераты, поданные таким образом, могут быть неравномерно нагреты в связи с присутствием вогнутых и выпуклых частей, металлическое железо или шлак может накапливаться в вогнутых частях, укрупняться. Когда вогнутые и выпуклые части образуются, как описано выше, толщина слоя исходных конгломератов не может быть выдержана равномерной при помощи средства 8 для выравнивания исходных материалов (фиг.10). При работе эффективность производства металлического железа понижается.

Ремонт заменяемого пода согласно настоящему изобретению восстанавливает функции заменяемого пода, которые были утрачены, как описано выше, с тем, чтобы стабильное производство металлического железа могло быть продолжено, и примеры способов ремонта показаны на фиг.6-9.

На фиг.6 часть передней кромки выгрузочного устройства размещена вблизи поверхности разрушенной части 9а заменяемого пода и выгружает металлическое железо Fe (15 на фигуре) и шлак Sg, присутствующие на разрушенной части 9а заменяемого пода, наружу из печи (в этом случае разрушенная часть 9а заменяемого пода не соскабливается). Однако укрупненный материала (16), который образуется из металлического железа на поверхности разрушенной части заменяемого пода, в сочетании с металлическим железом, утопленным в него, может быть захвачен частью передней кромки лопасти устройства 6 для выгрузки и может затем быть выгружен. Вдобавок, как описано выше, разрушенный заменяемый под может быть удален посредством устройства 6 для выгрузки, то есть может отслаиваться от поверхности заменяемого пода в некоторых случаях. Когда укрупненный материал удаляется или происходит отслаивание, как описано выше, образуется вогнутая часть 16а на поверхности заменяемого пода. Кроме того, когда шлак Sg (17), имеющий часть, выступающую над поверхностью разрушенной части 9а заменяемого пода, не может быть существенно утоплен в него посредством устройства 6 для выгрузки, образуется выпуклая часть 17а на поверхности разрушенной части 9а заменяемого пода. В частности, когда часть передней кромки лопасти устройства 6 для выгрузки разрушается, как описано выше, вогнутая и выпуклая части, по-видимому, должны образоваться на поверхности разрушенной части.

После того, как металлическое железо и шлак Sg выгружаются посредством устройства 6 для выгрузки, разрушенная часть 9а заменяемого пода заменяется посредством подачи материала пода на разрушенную часть 9а заменяемого пода средством 5 для подачи материала пода. В этом случае толщина слоя нового заменяемого пода, созданного на разрушенной части заменяемого пода, конкретно не ограничена, количество подаваемого материала пода может быть произвольно изменено в соответствии со степенью разрушения пода, и, например, материал Hm пода может быть подан так, чтобы он имел толщину 2 мм или более. Вдобавок, например, в зависимости от степени разрушения, материал Hm пода может быть подан только в вогнутую часть 16а средством 5 для подачи материала пода. Однако в случае, описанном выше, требуется точный контроль, и вдобавок трудно идеально загладить вогнутую часть только путем подачи материала Hm пода.

Вдобавок, даже когда материал Hm пода подается (непрерывно или периодически) на поверхность заменяемого пода средством 5 для подачи материала пода, вогнутая и выпуклая части (вогнутая часть 16b, выпуклая часть 17b) все еще остаются на вновь образованной поверхности заменяемого пода.

Соответственно, согласно настоящему изобретению после того, как заменяемый под образуется вновь, перед подачей исходных конгломератов, производится выравнивание поверхности заменяемого пода, образованного таким образом при помощи средства 12 для выравнивания заменяемого пода.

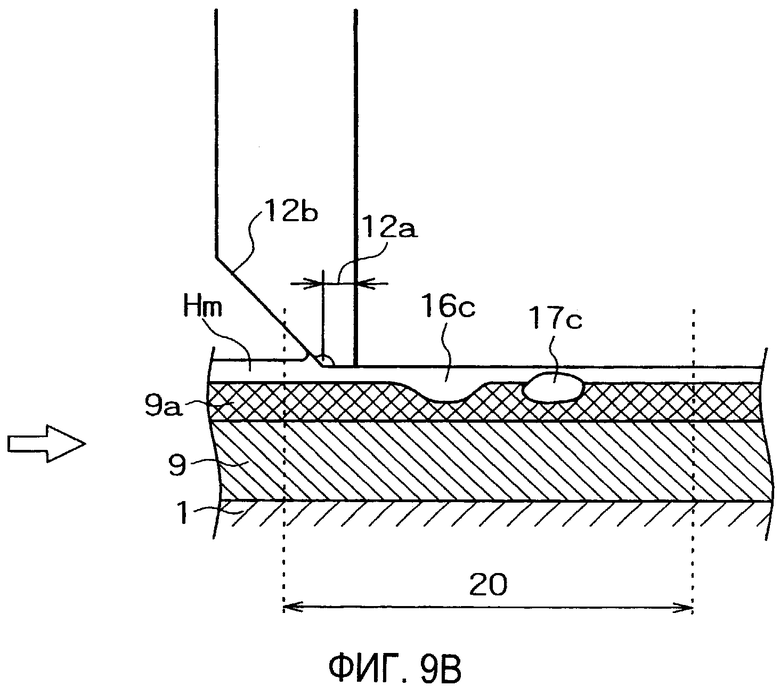

Конкретная работа средства 12 для выравнивания заменяемого пода будет описана со ссылкой на фиг.9. Позиция 20 на фиг.9А и 9В обозначает одну и ту же часть: А представляет собой вид, показывающий состояние перед операцией выравнивания; В представляет собой вид, показывающий состояние после операции выравнивания.

Средство 12 для выравнивания заменяемого пода конкретно не ограничивается конструктивно, пока оно имеет функцию выравнивания для выравнивания поверхности заменяемого пода, и, например, могут также быть использованы ряд пластин, размещенных в пересекающемся направлении, или устройство, подобное устройству 6 для выгрузки. Конкретная конструкция описана, например, в патенте США 6251161. В настоящем изобретении устройство для выгрузки, описанное в патенте США 6251161, используется как средство 12 для выравнивания заменяемого пода. Это средство двигает подаваемый материал пода в направлении, пересекающем направление движения заменяемого пода с тем, чтобы заполнить вогнутые части на нем.

Вогнутая и выпуклая части, показанные на фиг.9А, представляют собой вогнутую и выпуклую части (16b, 17b), остающиеся на поверхности вновь образованного заменяемого пода. Когда часть передней кромки лопасти средства 12 для выравнивания заменяемого пода размещается на произвольной глубине в материале Hm пода, материал пода, присутствующий на верхней стороне части передней кромки лопасти, блокируется у части 12b передней кромки лопасти, и образуется холмик избыточного материала Hm пода вблизи средства 12 для выравнивания заменяемого пода, следовательно, при движении вблизи передней кромки 12b лопасти вогнутая часть 16b заполняется избытком материала Hm пода (16с). С другой стороны, поскольку выпуклая часть 17b утоплена ниже, чем часть передней кромки лопасти (12b), поверхность заменяемого пода может быть сглажена при помощи средства 12 (фиг.9) для выравнивания заменяемого пода. В этом случае, поскольку вновь образованная поверхность заменяемого пода состоит из гранулированного материала пода, для ее выравнивания часть передней кромки лопасти средства 12 для выравнивания заменяемого пода может быть изготовлена из гибкого материала, ширина 12а части передней кромки лопасти может быть уменьшена или ее глубина может быть отрегулирована в сторону уменьшения. Вдобавок, для того чтобы уплотнить гранулированный материал пода в поверхность заменяемого пода, часть передней кромки лопасти средства 12 для выравнивания заменяемого пода может иметь угол наклона 90° или более на стороне входа, ширина 12а передней кромки лопасти может быть увеличена или ее положение в вертикальном направлении может быть отрегулировано так, чтобы она была более глубокой. Когда используется устройство для выгрузки, описанное в патенте США 6251161, в качестве средства 12 для выравнивания заменяемого пода, это является предпочтительным, поскольку заменяемый под может быть уплотнен при выравнивании.

В случае, в котором поверхность заменяемого пода не уплотняется, когда исходные конгломераты G подаются на заменяемый под, заменяемый под может быть уплотнен под действием веса исходных конгломератов, при этом могут образовываться выемки и утрачиваться гладкость поверхности заменяемого пода. Соответственно, предпочтительно заменяемый под уплотняется при помощи средства 12 для выравнивания заменяемого пода, как описано выше.

Если зазор между частью передней кромки средства 12 для выравнивания заменяемого пода и вновь образованным заменяемым подом регулируется, то толщиной заменяемого пода можно управлять.

В конструкции, показанной на фиг.6, поскольку часть передней кромки лопасти устройства 6 для выгрузки размещается несколько выше разрушенной части 9а заменяемого пода, когда материал пода подается вновь, новый слой заменяемого пода образуется на разрушенной части заменяемого пода и посредством этого восстанавливается функция заменяемого пода. Как описано выше, при непрерывной работе и при подаче материала пода на поверхность разрушенной части заменяемого пода толщина самого заменяемого пода возрастает, и устройство 6 для выгрузки, средство 12 для выравнивания заменяемого пода или тому подобные могут быть подняты с тем, чтобы положение каждой части передней кромки регулировалось. Когда толщина заменяемого пода достигает заранее заданной высоты или когда проходит заранее заданное время, часть заменяемого пода или весь под могут быть удалены путем опускания устройства 6 для выгрузки, как показано на фиг.7 и 8.

Пример, в котором металлическое железо непрерывно производится в то время, когда удаляется доля разрушенной части заменяемого пода, будет описан со ссылкой на фиг.7.

В примере, показанном на чертеже, перед подачей исходных конгломератов заменяемый под имеет слоистую конструкцию и образован путем нанесения гранулированного материала пода на подвижный под 1, как описано выше. Часть заменяемого пода, которая разрушилась в продолжение работы, удаляется, материал пода вновь подается, чтобы вновь образовать заменяемый под, и поверхность вновь образованного заменяемого пода выравнивается. Впоследствии подаются исходные конгломераты, посредством этого производится металлическое железо. Соответственно, часть передней кромки лопасти устройства 6 для выгрузки устанавливается у произвольного положения разрушенной части заменяемого пода с тем, чтобы доля разрушенной части заменяемого пода (верхняя сторона части передней кромки лопасти устройства для выгрузки) выгружалась вместе с металлическим железом Fe (15). Вдобавок, сопутствующие выгрузке, описанной выше, шлак 17, металлическое железо (не показано) и тому подобное, присутствующие на верхней стороне части передней кромки лопасти, выгружаются вместе с разрушенной частью заменяемого пода.

В случае, описанном выше, который представляет случай, показанный на фиг.6, хотя выпуклая часть 17а и вогнутая часть 16а образуются на разрушенной части заменяемого пода, поверхность вновь образованного заменяемого пода может быть выровнена при помощи средства 12 для выравнивания заменяемого пода (конкретная работа средства 12 для выравнивания заменяемого пода эквивалентна работе, показанной на фиг.6 и 9).

Далее описан пример осуществления со ссылкой на фиг.8, на которой металлическое железо производится непрерывно, в то время как вся разрушенная часть заменяемого пода удаляется.

В примере, показанном на фиг.8, перед подачей исходных конгломератов заменяемый под имеет слоистую структуру и образован путем нанесения гранулированного материала пода на подвижный под 1, как описано выше. Весь заменяемый под, который разрушается в продолжение работы, удаляется, новый материал пода затем подается на вновь образованный заменяемый под, и поверхность вновь образованного пода выравнивается. Впоследствии подаются исходные конгломераты, посредством этого производится металлическое железо. Соответственно, часть передней кромки лопасти устройства 6 для выгрузки устанавливается в произвольном положении ниже разрушенной части заменяемого пода, и разрушенная часть заменяемого пода выгружается вместе с металлическим железом Fe (15). Вдобавок, сопутствующие выгрузке, описанной выше, шлак 17, металлическое железо (не показано) и тому подобное, присутствующие в разрушенной части заменяемого пода, выгружаются одновременно.

В этом случае, поскольку новая поверхность заменяемого пода, которая не разрушается, является открытой, функции заменяемого пода восстанавливаются и, следовательно, стабильное производство металлического железа может быть продолжено.

Поскольку степень проникновения расплавленного шлака в заменяемый под изменяется, как в случае, показанном на фиг.6, на вновь открытой поверхности заменяемого пода, описанного выше, вогнутая часть 17а и выпуклая часть 16а могут быть образованы на разрушенной части заменяемого пода в ряде случаев в зависимости от положения лопасти устройства для выгрузки; однако, в случае, описанном выше, вновь образованная поверхность заменяемого пода может быть выровнена при помощи средства 12 для выравнивания заменяемого пода (конкретная работа средства 12 для выравнивания заменяемого пода эквивалентна работе, показанной на фиг.6 и 9). Вдобавок, когда лопасть устройства для выгрузки размещена в более глубоком положении, вогнутости и выпуклости, вызванные металлическим железом Fe (16) и шлаком Sg (17), могут не образоваться в некоторых случаях на вновь открытой поверхности заменяемого пода. Однако, поскольку внутреннее пространство печи поддерживается при высокой температуре при подаче материала Hm пода путем направленного вверх дутья газов в печи или тому подобного, материал пода может не быть равномерно подан на под, и, следовательно, вогнутости и выпуклости могут быть образованы на вновь образованной поверхности заменяемого пода. Соответственно, в случае, описанном выше, вновь образованная поверхность заменяемого пода предпочтительно выравнивается при помощи средства 12 для выравнивания заменяемого пода, как описано выше.

Вдобавок, в зависимости от количества удаленной разрушенной части и количества подачи материала Hm пода, толщина заменяемого пода может быть уменьшена в некоторых случаях, когда толщина заменяемого пода достигает заранее заданной величины, или количество подачи материала пода может быть увеличено с тем, чтобы иметь заданную толщину.

Конкретная конструкция устройства 6 для выгрузки по настоящему изобретению не является специально ограниченной, и произвольное средство для удаления (не показано) может быть использовано. Например, могут быть использованы тип скрепера или тип шнека.

Кроме того, способ для движения устройства 6 для выгрузки, средства 12 для выравнивания заменяемого пода, средства 8 для выравнивания исходного материала или тому подобного в вертикальном направлении специально не ограничены, и домкрат, гидравлический, или пневматический цилиндр, или тому подобное могут быть использованы для управления.

В настоящем изобретении в соответствии с конкретной степенью разрушения заменяемого пода или условиями работы, разрушенная часть 9а заменяемого пода может быть удалена. Например, конструкции, показанные на фиг.6-9, описанные выше, могут произвольно сочетаться друг с другом. Вдобавок, например, без удаления разрушенной части 9а заменяемого пода, как показано на фиг.6, работа продолжается, в то время как материал пода подается на него, и когда заменяемый под достигает заранее заданной высоты, или когда проходит заранее заданное время, часть заменяемого пода или весь под могут быть удалены при помощи устройства 6 для выгрузки, как показано на фиг.7 и 8.

При непрерывной работе, в то время как заменяемый под последовательно удаляется устройством 6 для выгрузки (фиг.7 и 8), высота заменяемого пода может быть понижена в некоторых случаях; однако, в случае, описанном выше, когда высота заменяемого пода понижается до заранее заданного положения, количество подаваемого материала пода может быть увеличено с тем, чтобы высота заменяемого пода снова имела первоначально установленную величину. Вдобавок, когда бы ни была удалена разрушенная часть заменяемого пода, материал пода может быть вновь подан с тем, чтобы толщина заменяемого пода снова имела заранее заданную величину.

Конечно, часть передней кромки лопасти устройства 6 для выгрузки может быть установлена вблизи подвижного пода 1 с тем, чтобы удалить большую часть всего заменяемого пода в любое время, материал пода может быть подан средством 5 для подачи материала пода с тем, чтобы образовать заменяемый под, и исходные конгломераты могут быть поданы после того, как поверхность заменяемого пода будет выровнена (предпочтительно уплотнена на этой стадии) при помощи средства 12 для выравнивания заменяемого пода; однако, в случае, описанном выше, поскольку расход материала пода увеличивается, растет стоимость работы.

Конечно, пока цели, описанные выше, могут быть достигнуты посредством выравнивания заменяемого пода, любой способ может быть использован вдобавок к тем, которые описаны выше посредством примера.

В качестве материала пода может быть использован порошкообразный углеродсодержащий материал, и таким углеродсодержащим материалом, например, может быть упомянутый уголь (антрацит, битуминозный уголь, суббитуминозный уголь, бурый уголь или тому подобное), уголь улучшенного качества, нефтяной кокс или коксовая мелочь.

Вдобавок, как описано выше, поскольку заменяемый под подвергается воздействию высокой температуры в печи, и в него проникает и коррелирует расплавленный шлак, материал с высокой точкой плавления, имеющий коррозионную стойкость к расплавленному шлаку, может быть использован как материал пода. В качестве материала пода, описанного выше, могут быть упомянуты оксид, содержащий оксид алюминия или оксид магния, или материал, содержащий карбид кремния, или другой материал, имеющий свойства, подобные тем, которые описаны выше, также может быть использован. В настоящем изобретении материалы пода, как описано выше, могут быть использованы поодиночке или в сочетании. Когда заменяемый под образуется из материала пода, который содержит материал с высокой точкой плавления, имеющий превосходную коррозионную стойкость, как описано выше, разрушение заменяемого пода, вызываемое коррозией расплавленного шлака, может быть замедлено, расход материала пода может быть понижен, и в результате темп работы оборудования может быть повышен.

Кроме того, когда материал пода представляет материал, содержащий материал с высокой точкой плавления, имеющий коррозионную стойкость, и углеродсодержащий материал, углеродсодержащий материал расходуется путем сжигания в продолжение науглероживания и плавления, и вдобавок, заменяемый под спекается до образования пористой структуры, имеющей соответствующую прочность. При образовании пористой структуры, описанной выше, поскольку разрушение и расширение заменяемого пода может быть подавлено, образование относительно больших выемок, образованных посредством удаления разрушенной и расширенной части, может быть предотвращено. Вдобавок, когда заменяемый под имеет пористую структуру, это является предпочтительным, поскольку выгрузка заменяемого пода может быть легко произведена посредством устройства 6 для выгрузки, и разрушение части передней кромки лопасти устройства 6 для выгрузки может быть понижено. В частности, более предпочтительно, когда в качестве углеродсодержащего материала используется уголь. Причина этого состоит в том, что, поскольку зола в угле эффективно служит как связующее вещество для связи частиц материала пода (материал с высокой точкой плавления) друг с другом, заменяемый под приобретает соответствующую прочность, когда подаются исходные конгломераты или выгружаются металлическое железо и шлак Sg. Вдобавок, когда эффект связывания золы, содержащейся в угле, ожидается главным образом без ограничения отношения состава углеродсодержащего материала, описанного выше, может быть выбрано отношение состава, обеспечивающего требуемый эффект связывания.

Когда материал с высокой точкой плавления и углеродсодержащий материал смешиваются вместе, отношение состава материала с высокой точкой плавления к углеродсодержащему материалу не является специально ограниченным; однако, когда количество углеродсодержащего материала является небольшим из-за того, что заменяемый под не может быть удовлетворительно образован с тем, чтобы в нем имелись поры, эффект подавления разрушения и расширения, вызванный проникновением расплавленного шлака, и легкость удаления разрушенной части 9а заменяемого пода понижаются. С другой стороны, когда количество углеродсодержащего материала является избыточным из-за того, что заранее заданная прочность заменяемого пода не может быть получена, на нем могут быть образованы выемки под действием веса исходных конгломератов G, или происходит проникновение расплавленного шлака. Вдобавок, поскольку углеродсодержащий материал расходуется посредством сжигания в печи, материал пода должен подаваться непрерывно, и в результате это не является предпочтительным, поскольку стоимость возрастает. Рекомендуется, чтобы отношение материала с высокой точкой плавления к углеродсодержащему материалу предпочтительно находилось в диапазоне от 20 к 80 до 80 к 20 и более предпочтительно от 70 к 30 до 30 к 70.

Вдобавок, в настоящем изобретении для того, чтобы уменьшить количество серы в металлическом железе Fe (15), материал, такой как известняк или доломит, который должен быть использован как источник СаО или источник MgO, может быть смешан с материалом пода или может быть подан на поверхности исходных конгломератов G.

Кроме того, согласно настоящему изобретению, материал пода может содержать активатор спекания. Когда активатор спекания смешивается с материалом пода, это является предпочтительным, поскольку может быть получен описанный выше эффект связывания частиц материала с высокой точкой плавления друг с другом. В качестве активатора спекания может быть упомянуто соединение кремнезема, такое как каолин, однако, другой материал также может быть использован, пока он имеет эффект связующего вещества.

Отношение состава активатора спекания не ограничено специально, пока он имеет эффект связывания, и вообще его содержание составляет приблизительно от 3 до 15%. Поскольку соединение кремнезема, названого выше как активатор спекания, имеет худшую коррозионную стойкость к расплавленному шлаку, большое количество соединения кремнезема предпочтительно не смешивается с материалом пода.

Диаметры частиц материала с высокой точкой плавления, углеродсодержащего материала и активатора спекания, которые содержатся в материале пода, специально не ограничены; однако для того, чтобы подавить проникновение расплавленного шлака и чтобы сохранить хорошо сбалансированное отношение между прочностью, которая может противостоять операциям подачи исходных конгломератов и выгрузки продукта металлического железа и шлака, и легкостью удаления разрушенной части заменяемого пода, рекомендуется, чтобы средний диаметр частиц составлял предпочтительно 4 мм или менее, более предпочтительно 2 мм или менее.

Как показано на фиг.6-9, перед подачей исходных конгломератов вещество 10, регулирующее атмосферу, содержащее порошкообразный углеродсодержащий материал, наслаивается на заменяемый под 9 с тем, чтобы образовать слоистую структуру, и исходные конгломераты могут затем быть поданы на него. Путем подачи вещества 10, регулирующего атмосферу средством 7 для подачи вещества 10, регулирующего атмосферу, подавляется ухудшение восстановительной атмосферы вблизи исходных конгломератов G, которое вызывается окислительным газом, образуемым в горелках и содержащим СО2 или Н2О, за счет чего восстановление, науглероживание и плавление исходных конгломератов G может быть эффективно произведено, и вдобавок, поскольку количество FeO, остающегося в расплавленном шлаке, уменьшается, проникновение шлака в заменяемый под и его коррозия могут быть подавлены. Кроме того, поскольку при сжигании в печи после того, как восстановительная атмосфера вблизи исходных конгломератов G улучшается, вещество, регулирующее атмосферу, также служит как топливо и, следовательно, расход топлива для горелки, такого как природный газ, может быть уменьшен. Вдобавок, кроме подавления проникновения расплавленного шлака в заменяемый под, вещество, регулирующее атмосферу, дает возможность легко отделить металлическое железо Fe и шлак Sg от заменяемого пода, и, следовательно, выгрузка их наружу из печи может производиться более плавно.

В качестве веществ, регулирующих атмосферу, описанных выше, например, могут быть упомянуты порошкообразный уголь (антрацит, битуминозный уголь, суббитуминозный уголь, бурый уголь или тому подобное), порошкообразный уголь улучшенного качества, порошкообразный нефтяной кокс или коксовая мелочь. Толщина слоя вещества, регулирующего атмосферу, не является специально ограниченной, однако для того, чтобы эффективно получить эффект увеличения восстановительной атмосферы вблизи исходных конгломератов или эффект плавной выгрузки металлического железа и шлака, малая толщина может действовать хорошо, и вообще, цель может быть удовлетворительно достигнута, даже когда толщина составляет приблизительно от 1 до 10 мм. Вдобавок, поскольку при сжигании происходит расход в печи вещества, регулирующего атмосферу, предпочтительно, чтобы оно подавалось непрерывно.

Средний диаметр частиц вещества, регулирующего атмосферу, не является специально ограниченным, однако, рекомендуется, чтобы средний диаметр частиц составлял предпочтительно 5 мм или менее и более предпочтительно 2 мм или менее.

Вдобавок, в настоящем изобретении для того, чтобы уменьшить количество серы в металлическом железе Fe (15), материал, такой как известняк или доломит, который должен быть использован как источник СаО или как источник MgO, может быть смешан с веществом, регулирующим атмосферу.

Если материал пода в соответствующем количестве смешивается с веществом, регулирующим атмосферу, и поскольку эффект восстановления функций разрушенной части заменяемого пода достигается, это смешение рекомендуется как простой способ. Материал пода, смешанный с веществом, регулирующим атмосферу, движется к устройству 6 для выгрузки посредством вращения пода и уплотняется в слой поверхности заменяемого пода посредством устройства для выгрузки, при этом восстанавливается функция заменяемого пода. Вообще, отношение состава материала пода к веществу, регулирующему атмосферу, составляет предпочтительно от 30 до 70%. Когда отношение состава материала пода слишком мало, эффект восстановления разрушенной части заменяемого пода уменьшается, и когда отношение состава материала пода слишком велико, эффект регулирования атмосферы уменьшается. Смешение материала пода с веществом, регулирующим атмосферу, не всегда является необходимым, и может производиться только, когда восстанавливаются функции разрушенной части заменяемого пода. Кроме того, в соответствии со способом, описанным выше, материал пода и вещество, регулирующее атмосферу, могут подаваться посредством одного общего устройства для подачи, и, следовательно, это является предпочтительным, поскольку стоимость оборудования и площадь установки могут быть уменьшены.

Перед подачей исходных конгломератов вещество, регулирующее атмосферу, содержащее порошкообразный углеродсодержащий материал, может быть подано на заменяемый под 9 при помощи средства для подачи вещества, регулирующего атмосферу. Положение подачи специально не ограничено, и вещество, регулирующее атмосферу, может быть подано одновременно с исходными конгломератами или перед их подачей с позиции, отличной от той, на которой подаются исходные конгломераты. Поскольку нижняя кромка лопасти устройства 6 для выгрузки всегда находится в контакте с поверхностью заменяемого пода, образованной из материала пода, содержащего материал с высокой точкой плавления, такой как оксид алюминия или оксид магния, который имеет высокие абразивный свойства, лопасть значительно истирается. Однако посредством подачи вещества, регулирующего атмосферу, и образования его толстого слоя, часть вещества, регулирующего атмосферу, остается (тонкая пленка) на стадии выгрузки после восстановления и плавления, и когда часть передней кромки лопасти приводится в контакт со слоем вещества, регулирующего атмосферу, долговечность лопасти может быть повышена по сравнению с долговечностью, получаемой в случае, в котором заменяемый под непосредственно удаляется, за счет этого повышается темп работы оборудования. Конечно, когда толстая пленка может быть образована из вещества, регулирующего атмосферу, его подача может быть произведена из средства 7 для подачи вещества, регулирующего атмосферу; однако, в зависимости от скорости движения пода количество вещества, регулирующего атмосферу, которое достаточно, чтобы получить эффект, описанный выше, может не быть подано за один раз, и, следовательно, его подачу предпочтительно производить дважды. В случае, в котором подача производится дважды, состав вещества, регулирующего атмосферу, для первой подачи и состав для второй подачи могут быть отличными друг от друга. В случае, в котором подача производится дважды, положения, в которых подается вещество, регулирующее атмосферу, специально не ограничены, и вещество, регулирующее атмосферу, может быть подано одновременно с исходными конгломератами, или перед, или после их подачи из положения, отличного от того, в котором подаются сырые конгломераты.

Когда степень проникновения шлака увеличивается и происходит разрушение заменяемого пода, укрупняющееся металлическое железо не может охладиться и затвердеть в охлаждающей зоне, и, следовательно, расплавленное железо само достигает устройства для выгрузки. В этом случае становится трудным выгружать металлическое железо наружу из печи посредством устройства для выгрузки, и в результате работа не может быть продолжена. В этом случае расплавленное железо может затвердеть при подаче хладагента на поверхность заменяемого пода, и, соответственно, расплавленное железо может быть выгружено, и, следовательно, работа может быть продолжена. В качестве хладагентов в настоящем изобретении вдобавок к жидкостям и газам также может быть использован материал с высокой точкой плавления, такой как оксид алюминия или оксид магния. Например, путем подачи материала пода, содержащего материал с высокой точкой плавления, такой как оксид алюминия или оксид магния, в часть расплавленного железа, расплавленное железо может охладиться и затвердеть. Вдобавок, путем установки устройства для распыления воды с тем, чтобы подавать воду в часть расплавленного железа, расплавленное железо может охладиться и затвердеть.

Когда разрушенная часть заменяемого пода удаляется, как описано выше, в зависимости от параметров заменяемого пода, удаление не может быть легко произведено в некоторых случаях; однако, в случае, когда заменяемый под размягчается, удаление может быть произведено плавно. Способ для размягчения заменяемого пода специально не ограничен, и, например, здесь может быть упомянут способ, в котором величина сжигания топлива в горелках увеличивается, чтобы повысить температуру печи с тем, чтобы температура заменяемого пода повышалась для размягчения, или способ, в котором установлена горелка, которая используется исключительно для непосредственного нагревания заменяемого пода с тем, чтобы его температура повысилась для размягчения. Температура заменяемого пода на этой стадии специально не ограничена и может быть установлена произвольно в соответствии со свойствами заменяемого пода. Однако у разрушенной части заменяемого пода, в которую происходит проникновение шлака, температура находится предпочтительно в диапазоне от 1300 до 1550 и, более предпочтительно, в диапазоне от 1450 до 1550°С.

В качестве другого способа размягчения может быть применена подача на заменяемый под добавки, имеющей эффект понижения точки плавления заменяемого пода. В качестве добавки, описанной выше, например, может быть упомянут оксид кальция, оксид натрия, карбонат натрия или фторид кальция.

Между подвижным подом и заменяемым подом или между заменяемым подом и другим слоем заменяемого пода, предусмотренным на нем, наносится углеродный материал, такой как порошкообразный углеродсодержащий материал, чтобы образовать углеродсодержащий слой, и удаление может быть произведено посредством понижения части передней кромки лопасти устройства для выгрузки до оптимального положения углеродсодержащего слоя. Поскольку углеродсодержащий слой сохраняет свойства порошка, заменяемый под, созданный на слое, описанном выше, может быть легко удален с него.

В соответствии с настоящим изобретением, описанным выше, надежность работы пода может быть значительно увеличена, и, следовательно, может быть достигнуто продолжительное и стабильное производство металлического железа.

В соответствии с вышеуказанным описанием исходные конгломераты в форме гранул описаны как смесь исходных материалов; однако, когда в качестве смеси исходных материалов используется порошок, преимущества настоящего изобретения, описанные выше, также могут быть получены.

В дальнейшем настоящее изобретение будет описано подробно со ссылкой на пример; однако, настоящее изобретение не ограничено примером, описанным ниже, и необходимо понять, что любые модификации, произведенные без выхода за пределы целей, описанных выше и ниже, включены в объем настоящего изобретения.

Пример

Металлическое железо производится посредством подачи конгломератов (диаметром приблизительно 16 мм), содержащих железную руду и уголь, в восстановительно-плавильную печь с подвижным подом, показанную на фиг.1. После того, как будет произведено восстановление в твердом состоянии при управлении температурой атмосферы печи приблизительно на уровне 1350°С до того как степень металлизации достигнет приблизительно 90% или более, в плавильной зоне производится плавление (температура атмосферы 1450°С), металлическое железо, произведенное таким образом, и побочный продукт - шлак - охлаждаются до приблизительно 1000°С для затвердевания и затем выгружаются наружу из печи посредством устройства для выгрузки (приблизительно 12 минут от подачи исходных материалов до их выгрузки). Гранулированное металлическое железо (диаметр приблизительно 10 мм), полученное таким образом, имеет высокое качество железа (содержание железа приблизительно 97%, углерода приблизительно 3%).

После того как материал пода наслаивается на под посредством использования средства 5 для подачи материала пода с тем, чтобы образовать слоистый заменяемый под, имеющий толщину 15 мм перед подачей конгломератов, заменяемый под уплотняется, в то же время выравнивается в направлении ширины пода при помощи средства 12 для выравнивания заменяемого пода с тем, чтобы высота поверхности заменяемого пода стала равной. Впоследствии, после того как вещество, регулирующее атмосферу (уголь) наслаивается на заменяемый под, производится подача конгломератов на слой, образованный веществом, регулирующим атмосферу. После восстановления и плавления металлическое железо и сопутствующие продукты получаются путем охлаждения и затвердевания и затем извлекаются посредством устройства для выгрузки, предусмотренного на самой нижней по потоку стороне. Вдобавок, после 24 часов от начала работы лопасть (часть нижней кромки) устройства для выгрузки размещена на расстоянии 2 мм от поверхности заменяемого пода, и определенная доля разрушенной части заменяемого пода выгружается вместе с металлическим железом. После выгрузки новый материал пода подается из устройства 5 для подачи материала пода с тем, чтобы вновь образовать слоистый заменяемый под, имеющий толщину 3 мм, и поверхность заменяемого пода уплотняется с тем, чтобы толщина заменяемого пода составляла 15 мм во время выравнивания посредством части передней кромки лопасти устройства 12 для выравнивания заменяемого пода, которая размещена на том же уровне, что и часть передней кромки лопасти устройства для выгрузки. Когда работа по замене пода производится один раз в день, стабильная непрерывная работа может быть обеспечена для заранее заданного периода времени (например, три недели от начала работы). В продолжение периода работы вогнутости и выпуклости не образуются на поверхности заменяемого пода.

Сравнительный пример

Металлическое железо производится таким же образом, как в примере, описанном выше, за исключением того, что поверхность заменяемого пода не выравнивается при помощи средства 12 для выравнивания заменяемого пода, и рабочие характеристики исследуются. Вогнутости и выпуклости образуются на поверхности заменяемого пода, в заменяемый под проникает и коррелирует шлак, эффективность производства металлического железа является меньшей, чем эффективность в случае примера 1, надежность в эксплуатации также является низкой, и, следовательно, ремонт заменяемого пода должен выполняться чаще.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2002 |

|

RU2274660C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2194771C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА, СПОСОБ ПОЛУЧЕНИЯ ЖИДКОЙ СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА, УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ВСПОМОГАТЕЛЬНОГО ИСХОДНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ИСХОДНОГО МАТЕРИАЛА | 2001 |

|

RU2228365C2 |

| СПОСОБ УСКОРЕНИЯ РАЗДЕЛЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА И ШЛАКА | 2002 |

|

RU2312899C2 |

| ПОДОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ И СПОСОБ ЕЕ ПРИМЕНЕНИЯ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗА ИЛИ СТАЛИ | 2003 |

|

RU2271396C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2004 |

|

RU2301834C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2001 |

|

RU2240354C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2002 |

|

RU2279483C2 |

| ГРАНУЛЫ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2002 |

|

RU2320730C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВЛЕННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА (ВАРИАНТЫ) | 2001 |

|

RU2202625C2 |

Изобретение относится к производству металлического железа. Смесь, включающую углеродсодержащий восстановитель и оксид железа, подают на подвижный под восстановительно-плавильной печи с подвижным подом и нагревают для восстановления и плавления оксида железа. Полученное металлическое железо охлаждают и выгружают из печи. Перед подачей смеси на подвижный под наносят гранулированный материал для образования слоистого заменяемого пода. Разрушаемую в продолжение работы часть заменяемого пода или весь под удаляют и повторно подают на под материал для образования нового заменяемого пода. Поверхность нового заменяемого пода выравнивают и затем подают смесь для производства металлического железа. Изобретение позволит при утапливании металлического железа в поверхность пода или при разрушении пода посредством проникновения шлака и коррозии осуществить его удаление и ремонт, обеспечив продолжительную непрерывную работу. 2 н. и 20 з.п. ф-лы, 10 ил.

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Способ получения расплавленных железосодержащих материалов из тонкоизмельченной руды и устройство для его осуществления | 1987 |

|

SU1674694A3 |

Авторы

Даты

2007-07-10—Публикация

2004-01-16—Подача