Изобретение относится к области машиностроения и может быть использовано при создании систем защиты, контроля и управления землеройно-транспортных, строительно-дорожных, сельскохозяйственных, тяговых и транспортных машин с гидростатической трансмиссией, например, гусеничных бульдозеров.

Известно устройство автоматической защиты силовой установки и трансмиссии танка, содержащее контрольно-распределительный блок, блок реле, комплексное информационное табло, на котором установлены сигнализаторы зеленого, желтого и красного света, а также тахометр, блок остановки двигателя, датчики температуры и уровня охлаждающей жидкости двигателя, давления масла в системе смазки двигателя, запыленности воздуха и давления масла в системе смазки и гидроуправления трансмиссии [1].

В этом устройстве при падении давления масла ниже допустимого на информационном табло осуществляется включение транспаранта красного цвета «Нет давления масла трансмиссии», после чего с задержкой времени 15-30 секунд формируется сигнал аварийной остановки двигателя танка.

Недостатком этого устройства являются ограниченные функциональные возможности по выявлению и индикации предаварийного состояния трансмиссии машины. Это обусловлено контролем только одного параметра работы трансмиссии и применением дискретного индикатора для отображения его состояния.

Известна также система контроля и управления гидростатическим приводом хода машины с двумя независимыми бортами Dual Path компании Sauer-Danfoss, содержащая микропроцессорный контроллер к которому подключены органы управления и исполнительные устройства трансмиссии машины, датчики угловых скоростей гидромоторов трансмиссии и температуры масла трансмиссии, а также контрольная лампа - световой индикатор аварийного снижения скорости гидростатического привода хода машины при повышенной температуре масла [2].

Кроме того, известна система контроля и управления гидростатическим приводом хода машины DPC компании Bosch Rexroth AG. Она отличается от системы Dual Path наличием возможности подключения дисплея и аналогового указателя скорости движения машины [3].

Функциональные возможности систем [2] и [3] также ограничены из-за малого числа контролируемых параметров.

Наиболее близкой к предложенной является система контроля гидростатического привода хода гусеничного трактора ТС 10, содержащая контроллер трансмиссии и пульт управления с информационным табло (панель оператора), на котором установлены указатель температуры масла в дренажных линиях гидропривода трансмиссии, приемники указателей давления масла в гидростатическом приводе каждой гусеницы трактора и индикатор давления в системе управления тормозами. К информационному табло (непосредственно или через контроллер трансмиссии) подключены датчики угловой скорости гидромоторов левого и правого борта, реле давления в системе управления тормозами, датчик указателя температуры масла в дренажных линиях гидростатического привода трансмиссии, а также датчик угловой скорости сдвоенного гидронасоса (тандема) гидропривода трансмиссии, соединенного с двигателем [4].

Применение указанных датчиков приводит к некоторому повышению эксплуатационной надежности трансмиссии, поскольку позволяет в рабочем режиме машины выявить ряд предаварийных состояний трансмиссии. Однако это увеличение является недостаточным, поскольку остается не реализованным контроль ряда параметров работы трансмиссии, имеющих важное значение для диагностики ее состояния. Это приводит к необходимости применения и подключения к ГСТ дополнительного оборудования для контроля ее состояния и, соответственно, к увеличению продолжительности контроля и времени технического обслуживания и ремонта машины. Использованная форма предоставления информации недостаточно удобна для оператора и не позволяет оперативно и однозначно идентифицировать предаварийное состояние трансмиссии, что также снижает эксплуатационную надежность работы трансмиссии.

Техническим результатом, на достижение которого направлено изобретение во всех вариантах его исполнения, является повышение эксплуатационной надежности и срока службы трансмиссии при одновременном сокращении времени технического обслуживания (простоев) и ремонта машины за счет более оперативного, более полного и своевременного выявления предаварийного состояния трансмиссии. Это достигается, в частности, путем расширения диапазона контролируемых параметров, формирования предупреждающих сигналов о предаварийном состоянии трансмиссии, удобных для считывания оператором, снижения трудоемкости контроля, а также обеспечения возможности осуществления дистанционного контроля работы трансмиссии.

В системе контроля гидростатической трансмиссии (ГСТ) машины, состоящей из двух гидрообъемных передач левого и правого бортов машины, содержащей панель оператора, контроллер трансмиссии, встроенный в панель оператора или выполненный в виде отдельного блока и соединенный с ней, датчики угловой скорости гидромоторов и датчик температуры масла в сливном коллекторе (дренажных линиях) гидрообъемных передач, подключенные к контроллеру трансмиссии и/или к панели оператора, осуществляющей формирования предупреждающего сигнала о превышении максимально допустимой температуры масла в трансмиссии, указанные технические результаты достигаются за счет того, что в этой системе дополнительно реализовано по меньшей мере одно из следующих технических решений:

- система дополнительно содержит датчик давления масла в сливном коллекторе (дренажных линиях) гидрообъемных передач трансмиссии, который используется для формирования и отображения на панели оператора сигнала разрешения/запрета работы трансмиссии при запуске машины при низкой температуре окружающей среды, сигнала о неисправности радиатора охлаждения масла трансмиссии, байпасного клапана сливного коллектора, а также для выявления нарушения правил эксплуатации машины после ее запуска при низкой температуре окружающей среды, заключающегося в работе машины без предварительного прогрева трансмиссии;

- система дополнительно содержит датчик давления масла в системе управления трансмиссией или давления, создаваемого насосами подпитки замкнутых контуров гидрообъемных передач, а панель оператора и/или контроллер трансмиссии осуществляют формирование и отображение сигналов о величине этого давления, износе насоса, создающего это давление, и/или аварийного сигнала о недопустимости работы машины в случае использования в трансмиссии гидравлически управляемых нормально замкнутых стояночных тормозов;

- система дополнительно содержит датчик температуры масла в гидробаке или в гидролинии всасывания из него, а панель оператора и/или контроллер трансмиссии осуществляют формирование и отображение сигнала о величине этой температуры и/или о необходимости прекращения работы машины при ее повышенных значениях;

- система дополнительно содержит датчик засоренности фильтра в гидролинии слива масла в гидробак, а панель оператора и/или контроллер трансмиссии осуществляют формирование и отображение сигнала о необходимости замены или очистки фильтроэлемента, если сигнал от этого датчика присутствует при нормальной температуре масла в трансмиссии;

- система дополнительно содержит датчик давления во всасывающих гидролиниях насосов подпитки замкнутых контуров гидрообъемных передач, а панель оператора и/или контроллер трансмиссии осуществляют формирование и отображения сигналов о необходимости прекращения работы машины а также о недостаточном количестве масла в гидробаке и/или попадании воздуха в гидросистему трансмиссии;

- система дополнительно содержит датчики давления в силовых линиях гидрообъемных передач левого и правого бортов машины, а панель оператора и/или контроллер трансмиссии осуществляют формирование и отображение сигналов о величинах этих давлений, текущей нагрузке (тяговом усилии) машины, а также о наличии возможности изменения рабочих объемов гидромашин трансмиссии из условия уменьшения рабочего давления в них;

- система дополнительно содержит датчики давления в рабочих камерах золотников управления рабочими объемами гидромашин, а панель оператора и/или контроллер трансмиссии осуществляют сравнение выходных сигналов этих датчиков и сигналов управления гидромашинами с целью последующего формирования и отображения сигнала неисправности элементов управления гидромашинами;

- панель оператора выполнена в виде графического дисплея, причем этот дисплей или контроллер трансмиссии приспособлены для обработки информации от датчиков параметров работы трансмиссии с целью получения цифровых значений этих параметров трансмиссии и формирования графических образов, характеризующих нормальное, предаварийное и аварийное состояние этих параметров, а дисплей обеспечивает отображение указанных цифровых значений и графических образов;

- панель оператора или контроллер трансмиссии осуществляют сравнение контролируемых давлений в трансмиссии с заранее установленными величинами и формирование, по результатам этого сравнения, сигналов о необходимости регулировки или ремонта регулирующих гидроклапанов, определяющих это давления;

- система дополнительно содержит датчики температуры, давления или угловой скорости гидромотора привода вала отбора мощности или рабочего оборудования машины, а панель оператора и/или контроллер трансмиссии обеспечивают преобразование выходных сигналов этих датчиков в цифровую форму или в графические образы с их последующим отображением на панели оператора;

- панель оператора и/или контроллер трансмиссии выявляют самопроизвольное движение машины под уклон путем сопоставления сигналов управления гидронасосами и выходных сигналов датчиков угловых скоростей гидромоторов трансмиссии, а также формируют соответствующий предупреждающий сигнал для оператора и обеспечивают его отображение на панели оператора;

- панель оператора и/или контроллер трансмиссии выявляют переход трансмиссии в режим гидростатического торможения машины путем анализа сигналов датчиков давления в силовых гидроконтурах трансмиссии, датчиков угловых скоростей гидромоторов трансмиссии и сигналов управления гидронасосами трансмиссии, а также последующее формирования предупреждающего сигнала для оператора о наличии этого режима и/или о повышенном тепловыделении в трансмиссии;

- панель оператора и/или контроллер трансмиссии определяют объемные коэффициенты полезного действия гидрообъемных передач левого и правого бортов машины с использованием сигналов датчиков давления в силовых гидроконтурах трансмиссии, угловых скоростей гидромашин трансмиссии и сигналов управления трансмиссией, а также формируют соответствующий предупреждающий сигнал о необходимости проведения ремонта или технического обслуживания машины в случае снижения этих объемных коэффициентов или их разности до установленного уровня;

- панель оператора и/или контроллер трансмиссии осуществляют формирование предупреждающего звукового и/или светового сигнала о движении машины задним ходом с использованием сигналов датчиков угловых скоростей гидромоторов трансмиссии;

- система оснащена датчиком присутствия оператора на рабочем месте машины, а панель оператора и/или контроллер трансмиссии обеспечивают формирование предупреждающего звукового и/или светового сигнала о запрете работы трансмиссии и/или о переводе гидронасосов трансмиссии в состояние нулевого рабочего объема в случае отсутствия сигнала с этого датчика;

- панель оператора реализует формирование звукового или речевого сигнала, информирующего или предупреждающего оператора машины о возникновении предаварийного или аварийного режима работы трансмиссии или о целесообразности изменения режима работы трансмиссии из условий снижения потерь или давления в трансмиссии при установленном значении ее выходной мощности;

- панель оператора или контроллер трансмиссии обеспечивают запись параметров работы трансмиссии в энергонезависимую память с возможностью считывания этой информации при помощи внешнего устройства в случае необходимости;

- панель оператора или контроллер трансмиссии оснащены радиоканалом и обеспечивают передачу информации о параметрах работы трансмиссии на пост дистанционного контроля работы машины;

- в системе применены датчики параметров работы трансмиссии с цифровым интерфейсом, а панель оператора и контроллер трансмиссии, к которым они подключены, обеспечивают контроль и индикацию исправного состояния этих датчиков.

Кроме того, с целью достижения указанных технических результатов, в системе контроля ГСТ машины, в частности:

- параметры использованных датчиков давления в силовых линиях гидрообъемных передач обеспечивают возможность измерения этих давлений при движении машины как передним, так и задним ходом, а панель оператора и/или контроллер трансмиссии осуществляют выявление и отображение высокого уровня давления в качестве рабочего давления трансмиссии, а низкого уровня давления - в качестве давления подпитки замкнутых контуров гидрообъемных передач трансмиссии;

- графический дисплей формирует и отображает статические и динамические графические образы контролируемых параметров, характеризующие их состояние, в виде изображений стрелочных указателей, шкал с секторами различного цвета, и/или унифицированных графических символов;

- графический дисплей имеет несколько режимов индикации, переключаемых с помощью органов управления и/или автоматически в зависимости от режима работы трансмиссии и/или состояния параметров ее работы;

- панель оператора или контроллер трансмиссии содержит часы реального времени и выполнена/выполнен с возможностью периодической записи в энергонезависимую память параметров работы трансмиссии и времени их контроля;

- панель оператора или контроллер трансмиссии осуществляют анализ данных энергонезависимой памяти и последующее формирование по результатам этого анализа предупреждающего сигнала для оператора о неправильной эксплуатации машины и/или записи этого сигнала в энергонезависимую память с возможностью считывания в случае необходимости;

- система контроля дополнительно содержит датчик угловой скорости гидронасоса (гидронасосов) трансмиссии и/или интерфейс связи с датчиком угловой скорости или контроллером приводного двигателя этого гидронасоса.

Применение в системе контроля ГСТ дополнительного датчика давления масла в сливном коллекторе (дренажных линиях) гидрообъемных передач с формированием соответствующих информационных сигналов и сигналов запрета работы трансмиссии позволяет своевременно выявить ряд неисправностей и исключить нарушения правил эксплуатации машины при низких температурах окружающей среды. Это приводит к повышению эксплуатационной надежности трансмиссии.

Контроль давления масла в системе управления ГСТ позволяет своевременно выявить износ насосов подпитки замкнутых контуров гидрообъемных передач и предотвратить выход из строя встроенных в трансмиссию нормально замкнутых стояночных тормозов, что также повышает эксплуатационную надежность трансмиссии.

К этому же результату приводит применение датчика температуры масла в гидробаке и формирование соответствующих предупредительных сигналов, позволяющее предотвратить выход из строя элементов ГСТ вследствие воздействия на них высокой температуры рабочей жидкости (масла).

К повышению эксплуатационной надежности трансмиссии за счет снижения ее износа приводит также реализация контроля засоренности фильтра в гидролинии слива масла в гидробак.

Реализация контроля давления во всасывающих гидролиниях насосов подпитки замкнутых контуров ГСТ с формированием соответствующих предупредительных сигналов позволяет повысить эксплуатационную надежность ГСТ за счет исключения кавитации масла и работы машины при недостаточном количестве масла в гидробаке и при попадании воздуха в гидросистему трансмиссии;

Контроль давления в силовых линиях гидрообъемных передач левого и правого бортов машины позволяет реализовать работу ГСТ с пониженным рабочим давлением в гидромашинах, что благоприятно сказывается на ресурсе работы и эксплуатационной надежности ГСТ.

Применение датчиков давления в рабочих камерах золотников управления рабочими объемами гидромашин с формированием соответствующих информационных сигналов позволяет своевременно выявить неисправности и ухудшение технического состояния элементов управления гидромашин, дает возможность оперативно и своевременно выявить их предаварийное состояние.

Реализация панели оператора в виде графического дисплея с предоставлением оператору (машинисту) информации в цифровой форме и в виде графических образов, удобных для считывания оператором, позволяет осуществить более оперативное и более достоверное считывание информации, что предопределяет повышение эффективности реакции оператора на отклонение параметры работы ГСТ от нормальных значений и повышает ее эксплуатационную надежность.

К этому же результату приводит сравнение контролируемых давлений с заранее установленными величинами и последующее формирование прямых указаний оператору о необходимости необходимости регулировки или ремонта регулирующих гидроклапанов.

Аналогичный результат достигается за счет предоставления оператору информации в цифровой форме и в виде графических образов о параметрах работы гидроприводов вала отбора мощности и рабочего оборудования машины, функционирующих совместно с ГСТ с использованием ее отдельных узлов и агрегатов.

Выявление самопроизвольного движения машины под уклон, в том числе движения машины задним ходом, с соответствующим информированием об этом оператора, снижает вероятность аварии, что также приводит к повышению эксплуатационной надежности. К аналогичному результату приводит информирование оператора о переходе трансмиссии в режим гидростатического торможения машины и, соответственно, о работе машины с повышенным тепловыделением в трансмиссии.

Своевременное выявление снижения объемных коэффициентов полезного действия гидрообъемных передач левого и правого бортов машины позволяет своевременно провести их техническое обслуживание или планово-предупредительный ремонт, что повышает эксплуатационную надежность трансмиссии.

Формирование предупреждающего сигнала о недопустимости включения трансмиссии в работу, если оператор не находится на своем рабочем месте, способствует соблюдению правил эксплуатации машины и снижает вероятность ее аварий.

Предупреждение оператора машины о возникновении предаварийного или аварийного режима работы трансмиссии из условия снижения тепловых потерь или давления в трансмиссии путем формирования звукового или речевого сигнала, позволяет довести до оператора информацию независимо от наблюдения за световыми индикаторами, что снижает время реакции оператора на возникновение предаварийных, аварийных или неоптимальных (по тепловыделению) режимов работы ГСТ, что обеспечивает повышение ее эксплуатационной надежности.

Реализация записи параметров работы трансмиссии в энергонезависимую память («черного ящика»), а также дистанционного контроля за работой трансмиссии играет роль дисциплинирующего фактора для оператора, что приводит к снижению случаев нарушения оператором установленных правил эксплуатации трансмиссии и машины в целом и, соответственно, повышает ее эксплуатационную надежность.

Осуществление контроля и индикации исправного состояния датчиков параметров работы трансмиссии позволяет предотвратить формирования для оператора ложных сигналов и, соответственно, снижает вероятность ошибочных действий оператора, что благоприятно сказывается на надежности работы трансмиссии.

Реализация системы контроля ГСТ с указанными отличительными признаками позволяет также сократить продолжительность проведения технического обслуживания (простоев) и ремонта машины за счет более полного, оперативного и своевременного выявления и предоставления рператору информации о режимах работы и техническом состоянии узлов и агрегатов трансмиссии, в том числе о их предаварийном состоянии.

Поэтому отличительные признаки предложенного технического решения находятся в прямой причинно-следственной связи с техническими результатами, на достижение которых направлено изобретение.

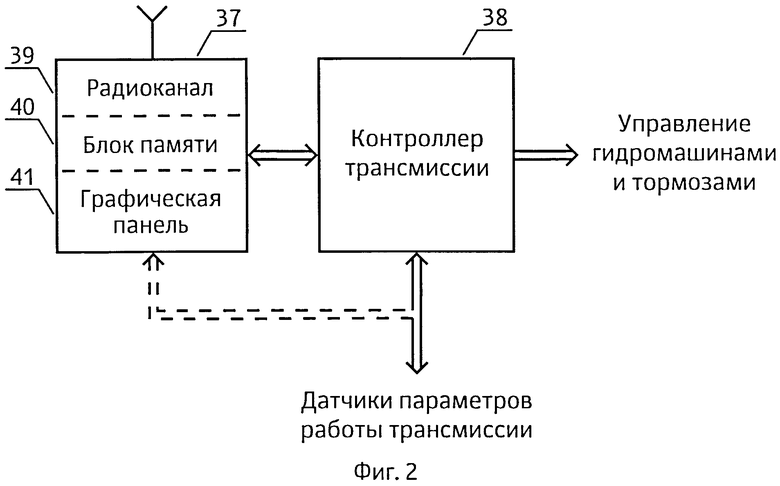

На фиг.1 представлена схема ГСТ машины с установленными датчиками контроля ее рабочих параметров, на фиг.2 - упрощенная схема электрической части системы контроля.

Гидростатическая (гидрообъемная) трансмиссия машины, например, гусеничного бульдозера, с двигателем внутреннего сгорания (ДВС) 1 содержит две гидрообъемные (гидростатические) передачи 2, 3, каждая из которых содержит электрически управляемый (регулируемый) реверсивный гидронасос 4, регулируемый гидромотор 5 и бортовой редуктор 6. Выходной вал каждого бортового редуктора 6 связан с ведущей звездочкой гусеничной машины или с ведущим колесом колесной машины.

Гидравлическая система машины может содержать также третий гидронасос 7 рабочего (навесного) оборудования машины (отвала бульдозера, бура, навесного сельскохозяйственного орудия и т.п.), который через гидрораспределитель 8 связан гидролиниями с гидроцилиндрами или гидромоторами этого оборудования 9.

Насосы 4, 7 объединены в тандем или установлены на раздаточном (разветвляющем) редукторе и приводятся во вращение приводным двигателем 1 через упругую муфту 10, осуществляющую гашение крутильных колебаний.

Бортовые редукторы 6 содержат встроенные нормально замкнутые стояночные тормоза 11.

Каждая гидрообъемная передача 2, 3 содержит насос подпитки 12 ее замкнутого гидроконтура, конструктивно объединенный, в частности, с гидромотором 4.

Насосы подпитки 12 через обратные клапаны 13, 14 компенсируют утечки рабочей жидкости в гидронасосах 4 и гидромоторах 5, а также создают подпор во всасывающей линии каждого гидромотора 4 гидрообъемной передачи для устранения кавитации рабочей жидкости (масла).

Масло от насосов подпитки 12 непосредственно или через обратные клапаны 15, 16 подается также на клапан управления 17 тормозами 11 и используется для питания аппаратов ручного управления и других элементов гидравлической аппаратуры управления гидромашинами 4, 5 трансмиссии и гидрораспределителем 8 (на фиг.1 условно не показано). Неиспользованная в подпитке рабочая жидкость через предохранительный клапан 18 уходит на слив в дренаж.

Для защиты гидрообъемных передач трансмиссии 2, 3 от пиковых давлений в каждом гидроконтуре установлены обратно-предохранительные клапаны 19, 20.

Поскольку подача насосов подпитки 12 превышает утечки, образующиеся во всасывающих линиях, излишки рабочей жидкости, нагретой после выхода из гидромоторов 5, через золотниковые распределители 21 и переливные клапаны 22 поступает к охладителю (радиатору) 23 и далее на слив в гидробак 24. Для защиты радиатора от повреждений при низких температурах установлен предохранительный клапан 25.

В гидрообъемных передачах трансмиссии 2, 3 и гидроконтуре рабочего оборудования используется общая рабочая жидкость, общий гидробак 24 и общая система охлаждения рабочей жидкости с общим радиатором 23.

В гидролинии слива рабочей жидкости с гидроконтуров трансмиссии и/или рабочего оборудования в гидробак 24 установлен фильтр 26 и обратный клапан 27.

Для сохранения работоспособности гидросистемы в случае засорения фильтра 26 установлен фильтр грубой степени очистки (сетка) 28 и клапаны 29.

Система фильтрации рабочей жидкости в общем случае содержит фильтр 26, установленный в дренажной линии, по которой рабочая жидкость поступает в гидробак 24, фильтр 30 во всасывающей гидролинии с соответствующим предохранитель-ным клапаном 31, фильтр в заливной горловине гидробака 32, а также дополнительные фильтры 33 с байпасными клапанами 34, установленные на выходах насосов подпитки 12.

Машина может быть оснащена гидрообъемным (гидростатическим) приводом 35 вала отбора мощности (ВОМ) со своим гидронасосом подпитки его замкнутого (закрытого) контура. Этот насос также может быть использован для создания давления в системе управления трансмиссией и гидрораспределителем 8.

К гидролинии, давление в которой используется для управления ГСТ, навесным оборудованием и ВОМ, дополнительно может быть подключен гидропневматический аккумулятор 36, обеспечивающий стабилизацию давления в системе управления.

Электрическая часть системы контроля ГСТ содержит панель оператора 37, которая может именоваться также приборной панелью, комбинацией приборов, блоком индикации, блоком или панелью отображения информации, сигнальным табло и т.д., и контроллер трансмиссии 38, который может быть выполнен в виде отдельного блока (показано на фиг.2) или встроен в панель оператора 37. Контроллер трансмиссии 38 может именоваться также блоком или устройством управления, блоком входов/выходов, информационно-управляющим блоком и т.д.

Панель оператора 37 или контроллер трансмиссии 38 может содержать радиоканал связи 39 (например, GSM модем) и блок энергонезависимой памяти 40 с соответствующим интерфейсом, например, интерфейсом USB, для подключения переносного устройства считывания информации, например, USB-флеш-накопителя (USB Flash drive), обеспечивающего перенос накопленной информации из энергонезависимой памяти на персональный компьютер для ее последующей обработки и анализа.

Панель оператора 37 содержит также графическую, например цветную TFT панель 41 или набор информационных табло, устройства звуковой и/или речевой сигнализации и т.д., а также органы управления (кнопки, клавиши, переключатели) системой контроля ГСТ, встроенные в эту панель или или подключенные к ней или к контроллеру трансмиссии 38.

Для контроля параметров работы трансмиссии машины в системе в общем случае установлены датчики угловой скорости 42 гидромоторов 5 (см. фиг.1), температуры 43 и давления 44 масла в сливном коллекторе (дренажных линиях) гидрообъемных передач, давления масла 45 в системе управления трансмиссией, температуры масла 46 в гидробаке 24, засоренности 47 фильтра 30, установленного в гидролинии слива масла в гидробак 24, давления 48 во всасывающих гидролиниях насосов подпитки 12 замкнутых контуров ГСТ, давления 49 в силовых линиях гидрообъемных передач 2, 3 левого и правого бортов машины, давления 50 в рабочих камерах золотников управления рабочими объемами гидронасосов 4 и гидромоторов 5, температуры, давления 51 и/или или угловой скорости 52 гидромотора привода ВОМ 35, угловой скорости 53 гидронасоса (тандема) 4, угловой скорости 54 приводного двигателя 1 и засоренности 55 фильтра тонкой очистки 33 в линии нагнетания насосов подпитки 12.

В системе могут быть установлены также дополнительные датчики, условно не показанные на фиг.1.

ГСТ обеспечивает передачу крутящего момента приводного двигателя 1 к ведущим колесам или гусеницам, а также изменение величины и направления крутящего момента. Гидронасосы 4 гидромоторы 5 управляются оператором машины с помощью аппаратов управления, которые непосредственно или через дополнительный контроллер соединены с управляющими элементами гидронасосов 4 и гидромоторов 5.

Управление рабочим оборудованием и ВОМ осуществляется оператором с помощью соответствующих аппаратов управления (на фиг.1 условно не показаны).

Слив масла с гидрораспределителя 8 и, при необходимости, часть слива с гидроконтуров гидрообъемных приводов трансмиссии и ВОМ, проходит через фильтр 26 и клапан 27 в гидробак 24. Часть жидкости под небольшим избыточным давлением направляется на насосы подпитки 12, что позволяет продлить их ресурс благодаря исключению вакуума при запуске машины при отрицательных температурах.

В случае засорения фильтра 26, открывается байпасный клапан 29, направляющий жидкость в гидробак 24 через металлическую сетку - фильтр 28. В случае недостатка жидкости в зоне всасывания, открывается всасывающий клапан 29 и масло поступает в насосы подпитки из гидробака 24 через фильтр (сетку) 28.

Насосы 4 и гидромоторы 5 посредством четырех силовых рукавов высокого давления образуют основные закрытые контуры гидрообъемных передач 2, 3 трансмиссии 2, 3. В каждом контуре рабочая жидкость течет в обоих направлениях от насоса 4 до гидромотора 5, а затем возвращается в насос 4. Каждая из гидравлических линий может быть либо под высоким, либо под низким давлением, равным давлению в контурах подпитки.

Гидронасосам 4 и гидромоторам 5 необходимы дренажные линии для удаления горячей жидкости из дренажных полостей. Горячая рабочая жидкость, составляющая дренажные утечки, через сливной коллектор попадает в радиатор 23. Охлажденная жидкость возвращается в гидробак 24 через общий слив в фильтре 30. Для предотвращения роста давления в дренаже гидромашин при холодном запуске машины и большой кинематической вязкости рабочей жидкости, а также при засорении радиатора 23, установлен обратный клапан 25, предотвращающий выдавливание уплотнений гидромашин трансмиссии.

До подачи оператором сигнала начала движения машины нормально замкнутые тормоза 11 запрещают движение машины. После подачи сигнала начала движения, контроллер трансмиссии 38 подает сигнал на клапан 17, который подает масло под давлением из насосов подпитки 12 в камеры тормозов 11. Тормоза при этом размыкаются, разрешая движение машины. При отключении сигнала с контроллера 38 на тормозной клапан 17, этот клапан соединяет полости камер тормозов 11 со сливом в гидробак. Давление сбрасывается, тормоза под воздействием пружин замыкаются.

На гидронасосах подпитки 12 могут быть установлены фильтры тонкой очистки рабочей жидкости 33, дублирующие основные фильтры 26, 30. Тем самым исключается попадание посторонних частиц в замкнутые контуры 2, 3 ГСТ.

Контроль давления масла в сливном коллекторе (дренажных линиях) ГСТ с помощью датчика 43, с формированием соответствующих предупреждающих сигналов для оператора машины, позволяет исключить выдавливание уплотнений (манжет) аксиальных гидромашин 4, 5 корпусным давлением при запуске приводного двигателя 1 при отрицательных температурах окружающей среды. Этот датчик фактически дает разрешение на работу ГСТ после холодного пуска двигателя 1. Это обусловлено тем, что высокая вязкость масла при низкой температуре приводит к высокому сопротивлению его течению и, соответственно, к росту давления в корпусах гидромашин 4, 5 и к необходимости запрета работы ГСТ до ее прогрева. По показаниям этого датчика система контроля определяет также неисправности в радиаторе 23 (по резкому падению давления определяется пробой в радиаторе) и в байпасном клапане 25 сливного коллектора. По его показаниям, с учетом наличия регистрации параметров работы ГСТ, система контроля определяет, работал ли оператор без предварительного прогрева ГСТ, т.е. выявляет нарушения правил эксплуатации машины.

Датчик 44 служит для измерения температуры масла в самой горячей точке ГСТ после гидромашин - в сливном коллекторе. Показания этого датчика носят предупредительный характер и свидетельствуют, что машина работает в очень тяжелом режиме, но не запрещает ее работу.

Датчик температуры 46 установлен либо в гидробаке, либо сразу на всасывающей линии из него. Он показывает показывает температуру масла в самой холодной точке ГСТ. Если эта температура повышается до критического значения, система контроля формирует на панели оператора 37 сигнал о необходимости прекращения работы машины.

Сигнал датчика давления 45 в системе управления ГСТ (после гидропневмоаккумулятора 36), создаваемое насосами подпитки 12, позволяет системе контроля отслеживать степень износа насосов подпитки. Это давление размыкает тормоза 11 бортовых редукторов 6. Соответственно, его контроль позволяет предотвратить работу машины с замкнутыми тормозами бортредукторов и выход из строя этих тормозов.

Если датчик засоренности 47 фильтра 230 постоянно дает сигнал при номинальной работе машины (номинальные обороты двигателя и температура масла 40-50°C), то система контроля сигнализирует о выработке ресурса фильтроэлеменат и необходимости его замены.

Датчик давления 48 является датчиком вакуума и показывает давление в линии всасывания насосов подпитки 12 ГСТ. Недостаточная величина давления свидетельствует о повреждении насоса рабочего оборудования 7, малом количестве масла в гидробаке 24 или попадании воздуха в гидросистему. На панели оператора при этом формируются сигналы о необходимости срочно прекратить работу до выяснения причин.

Датчики давления 49 показывают текущее давление в силовых гидролиниях ГСТ. Применение этих датчиков с повышенной чувствительностью и точностью позволяет определить это давление при движении и машины как передним (давление до 450 бар), так и задним ходом (давление подпитки 25…30 бар). Благодаря этим датчикам (при известных величинах рабочих объемов и угловых скоростей гидромашин) система контроля может определить текущую нагрузку ГСТ и машины в целом, вычислить объемный коэффициент полезного действия гидрообъемных передач левого и правого борта машины, а также определить целесообразность изменения рабочих объемов гидромашин для уменьшения рабочего давления с целью увеличения ресурса работы ГСТ и уменьшения нагрева масла.

Наличие высокого давления в силовых гидролиниях ГСТ при нулевых рабочих объемах гидронасов 4 и наличии выходных сигналов датчиков угловой скорости 42 гидромоторов 5 свидетельствует о работе трансмиссии в режиме гидростатического торможения машины. В этих случаях на панели оператора 37 формируется предупреждающий сигнал о повышенном тепловыделении в трансмиссии.

Применение датчиков давления 50 в рабочих камерах золотников управления рабочими объемами гидромашин 4, 5 позволяет выявить неисправность элементов управления этими гидромашинами. Для этого осуществляется сопоставление сигналов этих датчиков с электрическими сигналами управления гидромашинами, формируемыми контроллером трансмиссии 38.

При реализации системы контроля ГСТ со всеми описанными конструктивными решениями, представленными в формуле изобретения в виде альтернативы, достигается максимальное повышение эксплуатационной надежности и срока службы трансмиссии при одновременном сокращении времени технического обслуживания (простоев) и ремонта машины.

При практической реализации системы контроля ГСТ могут быть также реализованы как отдельные признаки формулы изобретения, выраженные в виде альтернативы, так и любое количество альтернативных признаков в их любом сочетании. Это приводит к достижению того же технического результата. При этом происходит соответствующее изменение достигаемых уровней улучшения показателей, отражающих этот технический результат.

Схема системы контроля ГСТ с реализацией части признаков формулы изобретения, выраженных в виде альтернативы, в их любом сочетании, представляет собой схему, показанную на фиг.1, на которой отсутствуют элементы, необходимые для реализации различных альтернативных признаков. Поскольку для реализации такой упрощенной системы контроля ГСТ установка дополнительных элементов и устройств не требуется, приведения дополнительных чертежей для описания этих примеров не требуется (достаточно фиг.1 и фиг.2).

Например, в системе контроля ГСТ, в отличие от известных систем, может быть дополнительно установлен только датчик давления масла в сливном коллекторе (дренажных линиях) гидрообъемных передач. Обработка сигналов этого датчика с формированием информационных сигналов для машиниста и сигналов блокирования работы трансмиссии обеспечивает повышение эксплуатационной надежности трансмиссии и машины в целом при ее работе в условиях низких температур. При этом не обеспечивается повышение этой надежности в нормальных условиях эксплуатации, а также за счет снижения отказов других узлов и агрегатов.

В другом примере системы контроля ГСТ с реализацией контроля давления масла в системе управления обеспечивается повышение надежности за счет своевременного выявления износа насосов подпитки контуров ГСТ и предотвращения выхода из строя встроенных в трансмиссию нормально замкнутых стояночных тормозов.

Если в системе контроля ГСТ одновременно реализованы альтернативные признаки, характеризующие контроль давления масла как в сливном коллекторе (дренажных линиях) ГСТ, так и в системе управления, то происходит более существенное повышение надежности за счет одновременного исключения двух указанных факторов, приводящих к отказам машины.

Независимо от реализации двух указанных средств контроля или любого из них в системе контроля ГСТ может быть дополнительно реализован контроль температуры масла в гидробаке. Формирование предупредительных сигналов о превышении этой температуры позволяет предотвратить выход из строя элементов ГСТ вследствие ее перегрева. Соответственно, повышение эксплуатационной надежности достигает либо только за счет реализации этого контроля, либо как следствие реализации трех указанных альтернативных признаков в их любом сочетании.

В системе контроля ГСТ, независимо (отдельно, без реализации других признаков) или в дополнение к реализации указанных выше альтернативных признаков в их любом сочетании, может быть реализован контроль засоренности фильтра в гидролинии слива масла в гидробак. Это приводит либо к повышению эксплуатационной надежности машины только за счет снижения износа трансмиссии, либо к повышению этой надежности вследствие положительного влияния на эту надежность реализации комплекса технических решений, представленных альтернативными признаками формулы изобретения.

Равным образом, независимо (отдельно) или в любом сочетании с другими указанными альтернативными признаками, в системе контроля ГСТ может осуществляться контроль давления во всасывающих гидролиниях насосов подпитки замкнутых контуров ГСТ с формированием соответствующих предупредительных сигналов для машиниста. Это позволяет повысить эксплуатационную надежность ГСТ, соответственно, только за счет исключения кавитации масла и работы машины при недостаточном количестве масла в гидробаке и при попадании воздуха в гидросистему, либо за счет исключения этих причин отказов машины наряду с исключением других причин, обусловленных реализацией других альтернативных признаков.

Контроль давления в силовых линиях гидрообъемных передач левого и правого бортов машины также может быть реализован независимо, либо одновременно с реализацией других признаков изобретения в их любом сочетании. Это позволяет повысить надежность, соответственно, либо только за счет снижения рабочего давления в гидромашинах, либо за счет снижения этого давления и других факторов, обусловленных реализацией соответствующих альтернативных признаков изобретения.

Аналогичным образом, повышение эксплуатационной надежности машины путем контроля давления в рабочих камерах золотников управления гидромашин и последующего формирования соответствующих информационных сигналов может быть реализовано как отдельно (независимо от реализации других признаков), так и в сочетании с другими средствами контроля, соответствующими альтернативным признакам изобретения в их любом сочетании.

В варианте реализации системы контроля ГСТ с графическим дисплеем, обеспечивающим повышение оперативности и достоверности считывания машинистом информации о режимах работы машины, в том числе путем предоставления машинисту информации в цифровой форме и в виде графических образов, улучшение эксплуатационной надежности машины достигается за счет повышения эффективности реакции машиниста (оператора) на превышение параметров работы ГСТ за пределы допустимых значений. Это техническое решение также может быть реализовано либо независимо, либо одновременно с реализацией других методов повышения надежности, соответствующих различным альтернативным признаками изобретения в их любом сочетании.

Наличие средств выявления самопроизвольного движения машины под уклон, в том числе движения задним ходом, а также перехода ГСТ в режим гидростатического торможения, с соответствующим информированием об этом оператора, снижает вероятность аварии или перегрева трансмиссии, что также приводит к повышению эксплуатационной надежности. Это техническое решение также может быть реализовано либо отдельно, либо в сочетании с другими техническим решениям в соответствии с альтернативными признаками изобретения.

В вариантах реализации системы контроля ГСТ, предусматривающих своевременное выявление снижения объемных коэффициентов полезного действия ГСТ, обеспечивается возможность своевременного проведения технического обслуживания или планово-предупредительного ремонта, что повышает эксплуатационную надежность трансмиссии. Соответствующий признак изобретения может также может быть реализован одновременно с реализацией других альтернативных признаков изобретения в их любом сочетании.

Возможна также реализация вариантов системы управления ГСТ, в которых предусмотрено формирование предупреждающего сигнала о недопустимости включения трансмиссии в работу, если оператор не находится на своем рабочем месте, что снижает вероятность аварий машины. Оснащение системы управления ГСТ техническими устройствами, обеспечивающими возможность реализации этой функции, не исключает возможности реализации в этой системе других альтернативных признаков в их любом сочетании.

Равным образом, оснащение машины средствами регистрациями параметров работы трансмиссии и дистанционного контроля за ее работой, которое приводит к снижению случаев нарушения оператором установленных правил эксплуатации трансмиссии и машины в целом, не исключает возможности реализации других альтернативных средств повышения эксплуатационной надежности машины, изложенных в формуле изобретения.

Сказанное относится и к вариантам реализации системы управления ГСТ, в которых предусмотрены контроль и индикация исправного состояния датчиков параметров работы трансмиссии.

Реализация системы контроля ГСТ с указанными отличительными признаками позволяет также сократить продолжительность проведения технического обслуживания (простоев) и ремонта машины за счет более полного, оперативного и своевременного выявления и предоставления оператору информации о режимах работы и техническом состоянии узлов и агрегатов трансмиссии, в том числе о их предаварийном состоянии.

Иные особенности реализации системы контроля ГСТ при любом допускаемом сочетании альтернативных признаков вытекают из приведенной гидравлической схемы ГСТ и ее описания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА МАШИНЫ С ГИДРОСТАТИЧЕСКОЙ ТРАНСМИССИЕЙ | 2013 |

|

RU2529111C1 |

| ЗЕМЛЕРОЙНО-ТРАНСПОРТНАЯ МАШИНА С ГИДРОСТАТИЧЕСКОЙ ТРАНСМИССИЕЙ | 2013 |

|

RU2537434C1 |

| ГИДРООБЪЕМНАЯ ПЕРЕДАЧА | 2004 |

|

RU2274787C2 |

| САМОХОДНАЯ РАБОЧАЯ МАШИНА С УСТРОЙСТВАМИ ДЛЯ ЕЕ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ | 2014 |

|

RU2569711C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ РЕГУЛИРУЕМЫХ АКСИАЛЬНО-ПОРШНЕВЫХ ГИДРОНАСОСОВ И ГИДРОМОТОРОВ | 2008 |

|

RU2381385C1 |

| ГУСЕНИЧНАЯ МАШИНА С ГИДРОСТАТИЧЕСКОЙ ИЛИ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ТРАНСМИССИЕЙ | 2013 |

|

RU2545145C1 |

| ГИДРООБЪЕМНАЯ ТРАНСМИССИЯ ТРАНСПОРТНОЙ МАШИНЫ | 2003 |

|

RU2256564C1 |

| ПРОМЫШЛЕННЫЙ ТРАКТОРНЫЙ АГРЕГАТ С ЭЛЕКТРОМЕХАНИЧЕСКОЙ ТРАНСМИССИЕЙ | 2014 |

|

RU2550867C1 |

| САМОХОДНАЯ РАБОЧАЯ МАШИНА, ПРИСПОСОБЛЕННАЯ ДЛЯ ЭКСПЛУАТАЦИИ В ЗИМНИХ УСЛОВИЯХ | 2015 |

|

RU2585398C1 |

| Гидрообъемная трансмиссия много-ОСНОгО ТРАНСпОРТНОгО СРЕдСТВА | 1979 |

|

SU819460A1 |

Изобретение относится к землеройно-транспортным, строительно-дорожным, сельскохозяйственным и тяговым машинам, в частности к бульдозерам. Система контроля гидростатической трансмиссии (ГСТ) машины с замкнутым контуром содержит панель оператора, контроллер трансмиссии и датчики параметров работы ГСТ, в том числе датчики угловой скорости гидромоторов, температуры и давления масла в дренажных линиях, давления масла в системе управления, температуры масла в гидробаке, засоренности фильтров, давления во всасывающих гидролиниях насосов подпитки, давления в силовых линиях ГСТ. Информация с датчиков о параметрах работы трансмиссии обрабатывается и предоставляется оператору в цифровой форме и в виде графических образов, характеризующих нормальное, предаварийное и аварийное состояние узлов и агрегатов ГСТ. Формируются указания и рекомендации оператору о необходимости прекращения работы машины, проведения ее технического обслуживания, планово-предупредительного ремонта или изменения режима работы ГСТ. Реализовано информирование оператора о самопроизвольном движении машины под уклон и о переходе ГСТ в режим гидростатического торможения. Дополнительно осуществляется контроль исправности датчиков, регистрация параметров работы ГСТ в режиме реального времени и ее дистанционный контроль с использованием радиоканала связи. Изобретение обеспечивает повышение эксплуатационной надежности и срока службы трансмиссии при одновременном сокращении времени технического обслуживания (простоев) и ремонта машины за счет более оперативного, более полного и своевременного выявления предаварийного состояния ГСТ. 6 з.п. ф-лы, 2 ил.

1. Система контроля гидростатической трансмиссии машины, состоящей из двух регулируемых реверсивных гидронасосов или тандема гидронасосов, образующих с соответствующими гидромоторами и бортовыми редукторами гидрообъемные передачи левого и правого бортов машины, содержащая панель оператора, контроллер трансмиссии, встроенный в панель оператора или выполненный в виде отдельного блока и соединенный с ней, датчики угловой скорости гидромоторов и датчик температуры масла в сливном коллекторе или дренажных линиях гидрообъемных передач, подключенные к контроллеру трансмиссии и/или к панели оператора, выполненной с возможностью формирования предупреждающего сигнала о превышении максимально допустимой температуры масла в трансмиссии или снижении скорости машины вследствие этого превышения, отличающаяся тем, что в ней дополнительно реализовано по меньшей мере одно из следующих технических решений:

а) система дополнительно содержит датчик давления масла в сливном коллекторе или в дренажных линиях гидрообъемных передач, который используется для формирования и последующего отображения на панели оператора сигнала разрешения или запрета работы трансмиссии при запуске машины в условиях низкой температуры окружающей среды, и/или сигнала о неисправности радиатора охлаждения масла трансмиссии, и/или неисправности байпасного клапана сливного коллектора или дренажных линий, и/или для выявления нарушения правил эксплуатации машины после ее запуска при низкой температуре окружающей среды, заключающегося в работе машины без предварительного прогрева трансмиссии;

б) система дополнительно содержит датчик давления масла в системе управления трансмиссией или давления, создаваемого насосами подпитки замкнутых контуров гидрообъемных передач, а панель оператора и/или контроллер трансмиссии выполнена/выполнен с возможностью формирования и отображения сигнала о величине этого давления, и/или сигнала о износе насоса, создающего это давление, и/или аварийного сигнала о недопустимости работы машины в случае использования в трансмиссии гидравлически управляемых нормально замкнутых стояночных тормозов;

в) система дополнительно содержит датчик температуры масла в гидробаке или в гидролинии всасывания из него, а панель оператора и/или контроллер трансмиссии выполнена/выполнен с возможностью формирования и отображения сигнала о величине этой температуры и/или о необходимости прекращения работы машины в случае, если эта температура превышает предельно допустимую величину;

г) система дополнительно содержит датчик засоренности фильтра, установленного в гидролинии слива масла в гидробак, а панель оператора и/или контроллер трансмиссии выполнена/выполнен с возможностью формирования и отображения сигнала о необходимости замены или очистки фильтроэлемента при выявлении наличия сигнала от этого датчика при нормальной температуре масла в трансмиссии;

д) система дополнительно содержит датчик давления во всасывающих гидролиниях насосов подпитки замкнутых контуров гидрообъемных передач, а панель оператора и/или контроллер трансмиссии выполнена/выполнен с возможностью формирования и отображения сигнала о необходимости прекращения работы машины, а также сигнала о недостаточном количестве масла в гидробаке и/или попадании воздуха в гидросистему трансмиссии;

е) система дополнительно содержит датчики давления в силовых линиях гидрообъемных передач левого и правого бортов машины, а панель оператора и/или контроллер трансмиссии выполнена/выполнен с возможностью формирования и отображения сигналов о величинах этих давлений, и/или сигнала о текущей нагрузке или тяговом усилии машины, и/или сигнала о наличии возможности ручного или реализации автоматического изменения рабочих объемов гидронасосов и гидромоторов трансмиссии из условия уменьшения рабочего давления в гидрообъемных передачах;

ж) система дополнительно содержит по меньшей мере один датчик давления в рабочей камере золотника управления рабочим объемом гидронасоса или гидромотора, а панель оператора и/или контроллер трансмиссии выполнена/выполнен с возможностью сравнения выходного сигнала этого датчика и сигнала управления гидронасосом или гидромотором, а также последующего формирования и отображения сигнала о наличии неисправности элементов управления гидронасоса или гидромотора в зависимости от результатов этого сравнения;

з) панель оператора выполнена в виде графического дисплея, причем дисплей или контроллер трансмиссии приспособлен для обработки информации от датчиков параметров работы трансмиссии для получения цифровых значений по меньшей мере одного параметра работы трансмиссии и/или формирования его графического образа, характеризующего нормальное, предаварийное и аварийное состояние этого параметра, а дисплей выполнен с возможностью отображения цифровых значений и графического образа контролируемого параметра;

и) панель оператора или контроллер трансмиссии выполнена/выполнен с возможностью сравнения по меньшей мере одного контролируемого давления с заранее установленной величиной и последующего формирования, по результатам этого сравнения, информационного сигнала о необходимости регулировки или ремонта регулирующего гидроклапана, определяющего это давление;

к) система дополнительно содержит по меньшей мере один датчик температуры, давления или угловой скорости гидромотора привода вала отбора мощности или рабочего оборудования машины, а панель оператора и/или контроллер трансмиссии выполнена/выполнен с возможностью преобразования выходного сигнала этого датчика в цифровую форму или в графический образ с их последующим отображением на панели оператора;

л) панель оператора и/или контроллер трансмиссии выполнена/выполнен с возможностью выявления самопроизвольного движения машины под уклон путем сопоставления сигналов управления гидронасосами и сигналов датчиков угловых скоростей гидромоторов трансмиссии, а также последующего формирования предупреждающего сигнала для оператора;

м) панель оператора и/или контроллер трансмиссии выполнена/выполнен с возможностью выявления режима гидростатического торможения машины с использованием сигналов датчиков давления в силовых гидроконтурах трансмиссии, датчиков угловых скоростей гидромоторов трансмиссии и сигналов управления гидронасосами трансмиссии, последующего формирования предупреждающего сигнала для оператора о наличии этого режима и/или о повышенном тепловыделении в трансмиссии;

н) панель оператора и/или контроллер трансмиссии выполнена/выполнен с возможностью определения объемных коэффициентов полезного действия гидрообъемных передач левого и правого бортов машины с использованием сигналов датчиков давления в силовых гидроконтурах трансмиссии, угловых скоростей гидромоторов и гидронасосов трансмиссии и сигналов управления трансмиссией, а также последующего формирования предупреждающего сигнала о необходимости проведения ремонта или технического обслуживания машины, если величины или разность этих объемных коэффициентов превышают допустимую величину;

о) панель оператора и/или контроллер трансмиссии выполнена/выполнен с возможностью формирования предупреждающего звукового и/или светового сигнала о движении машины задним ходом с использованием сигналов датчиков угловых скоростей гидромоторов трансмиссии;

п) система оснащена датчиком присутствия оператора на рабочем месте машины, а панель оператора и/или контроллер трансмиссии выполнена/выполнен с возможностью формирования предупреждающего звукового и/или светового сигнала о запрете работы трансмиссии и/или о переводе гидронасосов трансмиссии в состояние нулевого рабочего объема в случае отсутствия сигнала с этого датчика;

р) панель оператора выполнена с возможностью формирования звукового или речевого сигнала, информирующего или предупреждающего оператора машины о возникновении предаварийного или аварийного режима работы трансмиссии и/или о целесообразности изменения режима работы трансмиссии из условий снижения потерь или давления в трансмиссии при установленном значении ее выходной мощности;

с) панель оператора или контроллер трансмиссии выполнена/выполнен с возможностью записи по меньшей мере одного параметра работы трансмиссии в энергонезависимую память с возможностью считывания в случае необходимости;

т) панель оператора или контроллер трансмиссии оснащена/оснащен радиоканалом и выполнена/выполнен с возможностью передачи информации о параметрах работы трансмиссии на пост дистанционного контроля работы машины;

у) в системе используются датчики параметров работы трансмиссии с цифровым интерфейсом, а панель оператора и/или контроллер трансмиссии, к которой/которому они подключены, выполнена/выполнен с возможностью контроля исправного состояния датчиков и формирования информационного сигнала при наличии их отказов.

2. Система по п.1, отличающаяся тем, что параметры датчиков давления, установленных в силовых линиях гидрообъемных передач левого и правого бортов машины, выбраны из условия обеспечения возможности измерения этих давлений при движении машины передним и задним ходом, а панель оператора и/или контроллер трансмиссии выполнена/выполнен с возможностью выявления и отображения высокого уровня давления в качестве рабочего давления трансмиссии, а низкого уровня давления - в качестве давления подпитки замкнутых контуров гидрообъемных передач трансмиссии.

3. Система по п.1, отличающаяся тем, что графический дисплей выполнен с возможностью формирования и отображения статического и/или динамического графического образа контролируемого параметра, характеризующего его состояние, в виде изображения стрелочного указателя, и/или шкалы с секторами различного цвета, и/или унифицированного графического символа.

4. Система по п.1, отличающаяся тем, что графический дисплей имеет несколько режимов индикации, переключаемых с помощью органов управления и/или автоматически в зависимости от режима работы трансмиссии и/или состояния по меньшей мере одного параметра ее работы.

5. Система по п.1, отличающаяся тем, что панель оператора или контроллер трансмиссии содержит часы реального времени и выполнена/выполнен с возможностью периодической записи в энергонезависимую память параметров работы трансмиссии и времени их контроля.

6. Система по любому из пп.1-5, отличающаяся тем, что панель оператора или контроллер трансмиссии выполнена/выполнен с возможностью анализа данных энергонезависимой памяти и последующего формирования по результатам этого анализа предупреждающего сигнала для оператора о неправильной эксплуатации машины и/или записи этого сигнала в энергонезависимую память с возможностью считывания в случае необходимости.

7. Система контроля по любому из пп.1-5, отличающаяся тем, что она дополнительно содержит датчик угловой скорости гидронасоса по меньшей мере одной гидрообъемной передачи трансмиссии и/или интерфейс связи с датчиком угловой скорости или контроллером приводного двигателя этого гидронасоса, а панель оператора приспособлена для отображения угловой скорости двигателя.

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ ЗАЩИТЫ СИЛОВОЙ УСТАНОВКИ И ТРАНСМИССИИ ТАНКА | 2000 |

|

RU2176960C1 |

| Многофакельная газокислородная горелка-мундштук | 1950 |

|

SU92844A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И УПРАВЛЕНИЯ ФУНКЦИОНАЛЬНЫМИ ПРОЦЕССАМИ В АВТОМОБИЛЕ И ЗАЩИТЫ ОТ НЕСАНКЦИОНИРОВАННОГО ДОСТУПА | 1999 |

|

RU2160674C1 |

| Приспособление к дыропробивному станку для прерывной подачи стола | 1935 |

|

SU44105A1 |

| Противоточный теплообменный аппарат | 1988 |

|

SU1561630A1 |

Авторы

Даты

2015-03-27—Публикация

2013-07-01—Подача