Область техники

Газификатор предназначен для переработки твердого спекающегося топлива, преимущественно твердых бытовых отходов, а также может быть использован для переработки торфа, низкосортного угля, отходов деревообработки и т.п., путем взаимодействия топлива с газифицирующим агентом и пиролиза с получением горючего продукт-газа.

Уровень техники

Газификатор представляет собой вертикальную шахтную печь, внутри которой последовательно, сверху вниз, расположены зоны сушки, пиролиза и горения твердого топлива. В верхней части газификатора расположены загрузочное устройство в виде шлюзовой камеры и патрубок для отбора продукт-газа. В нижней части расположены устройство для накопления и вывода твердых продуктов переработки (золы) и патрубок для подачи газифицирующего агента. В настоящее время такая конструкция хорошо известна, например газогенератор «Бионер» финской фирмы «Перусюхтюма»* (* - «Наука и жизнь» №2,1987 г., стр.31, «Бионер»). Продукт-газ образуется в газификаторе в результате взаимодействия топлива с газифицирующим агентом, а также в результате термического разложения топлива (пиролиза) и вторичных химических реакций. Этот горючий продукт-газ может использоваться для нагрева паровых и водогрейных котлов, в сушильных агрегатах, как топливо для газовых турбин, а также может найти широкое применение в энергетике. Следует особо отметить, что при газификации твердых бытовых отходов (ТБО) одновременно решается еще одна не менее важная проблема по экологически чистому их уничтожению. Двухстадийное сжигание (сначала газификация, а потом сжигание продукт-газа с избытком кислорода) экологически значительно чище, чем одностадийное, и практически не требует дополнительной очистки продуктов горения.

Непосредственно сам процесс газификации хорошо известен и уже используется не один десяток лет. Он заключается в следующем. Снизу в газификатор подается газифицирующий агент (влажный воздух). После прохождения через каналы в зоне охлаждения золы, он нагревается и попадает в зону горения. В зоне горения расходуется весь свободный кислород газифицирующего агента. Далее горячие газообразные продукты горения поступают в зону пиролиза. В ней, в основном, и происходят процессы, связанные с образованием горючего газа. В этой зоне происходят вторичные химические реакции и термическое разложение (пиролиз) твердого топлива с образованием летучих горючих компонентов (продукт-газа) и твердого остатка (кокса). Далее горячие продукты горения и пиролиза проходят через свежее топливо, нагревают и сушат его, при этом сами остывают. На выходе горючий продукт-газ имеет температуру около 150°. Получаемый продукт-газ имеет невысокую калорийность, но достаточную для использования его в нагревательных котлах.

В газификаторе можно сжигать отходы с влажностью до 60%. Процесс является сверхадиабатическим. Кокс сгорает в зоне горения газификатора с выделением тепла, которого достаточно для поддержания непрерывного процесса. В противном случае в отходы добавляют немного высококалорийного топлива для поддержания процесса.

Более подробно этот процесс и устройство для его осуществления описан в работах Института проблем химической физики в г. Черноголовка (см. патент РФ №2079051). В нем, в частности, предусматривается смешивание отходов с инертным материалом перед сжиганием для улучшения теплообмена и газопроницаемости. Однако на практике это значительно усложняет конструкцию оборудования для загрузки и выгрузки, а также не исключает процесс перемешивания отходов для улучшения газопроницаемости внутри газификатора.

В качестве прототипа принят газификатор твердого топлива, описанный в патенте РФ №2232347. Это - вертикальная шахтная печь, внутри которой последовательно, сверху вниз, расположены зоны сушки, пиролиза и горения твердого топлива. Между верхней и нижней частями газификатора расположены одна или несколько секций, имеющие в центре внутренние сквозные полости, в которых закреплены термоаккумулирующие элементы. Одна или несколько секций выполнены с возможностью вращения относительно верхней и нижней частей газификатора вокруг его вертикальной оси.

Термоаккумулирующие элементы внутри вращающихся секций обеспечивают равномерное распределение температуры и газопроницаемости по горизонтальным сечениям печи, что является главным условием качественного протекания процесса газификации твердых бытовых отходов, так как под воздействием температуры они могут спекаться и уплотняться.

К недостаткам этого газификатора следует отнести наличие в нем зазоров между вращающимися секциями, которые технологически сложно герметизировать при высокой температуре внутри газификатора.

Сущность изобретения

В предлагаемом газификаторе кольцевые зазоры между вращающимися секциями используются для подачи газифицирующего агента внутрь газификатора, что значительно улучшает распределение газифицирующего агента по горизонтальным сечениям печи, обеспечивая равномерность горения. Газифицирующий агент, проходя через кольцевые зазоры между вращающимися секциями и каналы в нижней части газификатора, охлаждает их и зону механизма вращения, а сам нагревается и полученное им тепло возвращается в зону горения, что улучшает энергетические показатели газификатора.

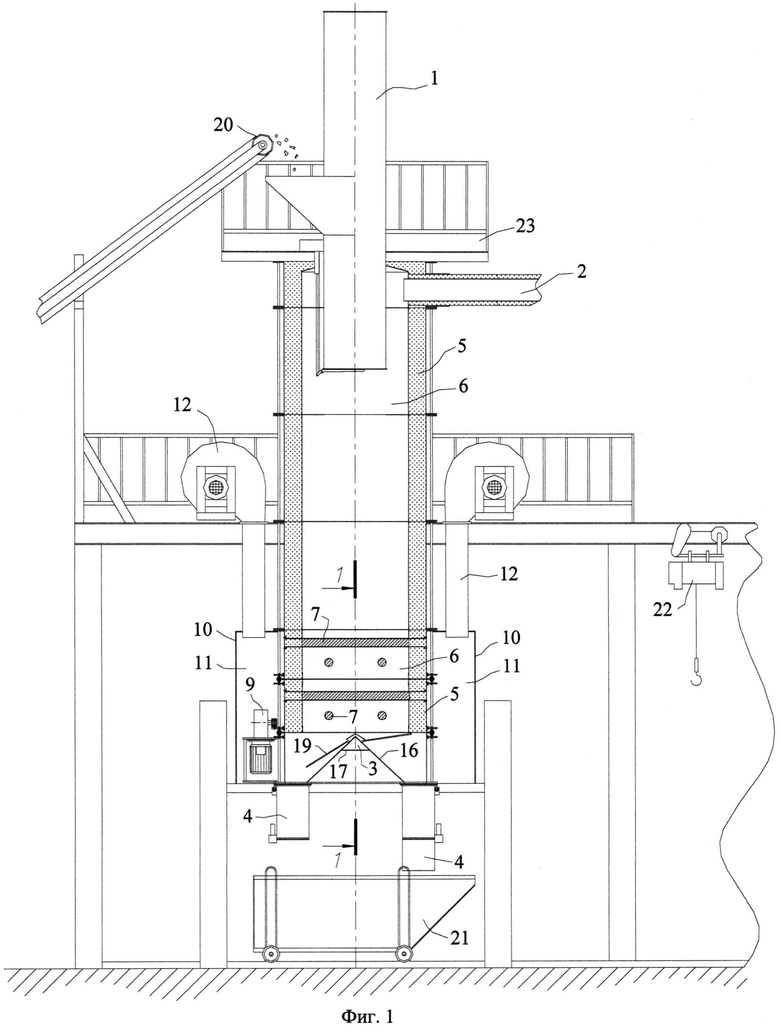

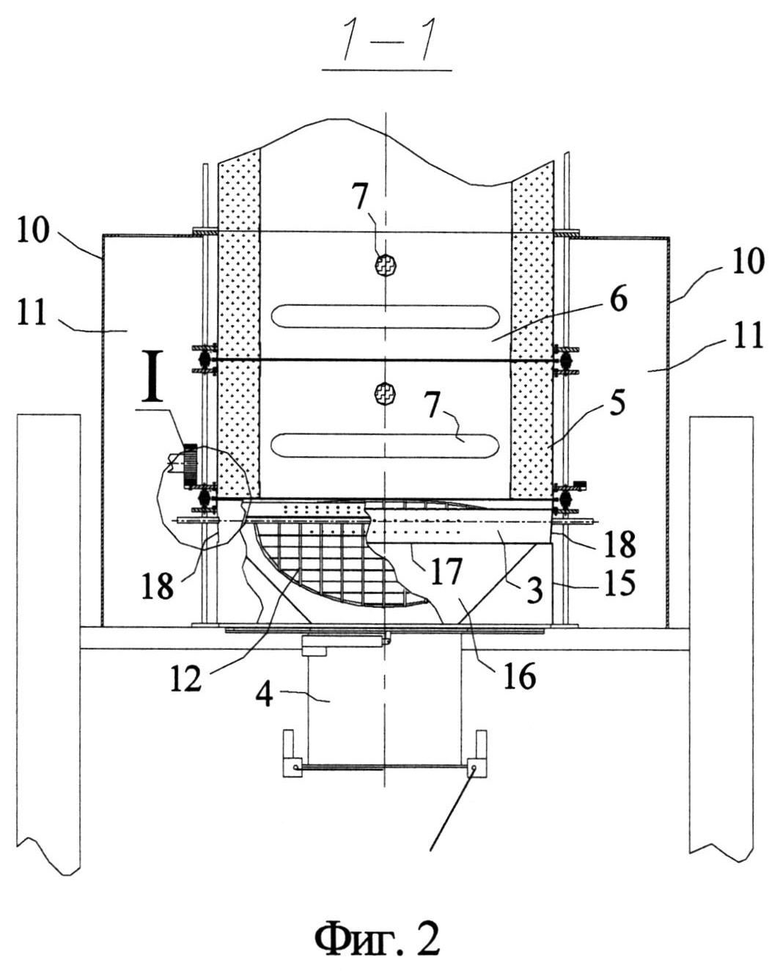

Сущность изобретения поясняется прилагаемыми иллюстративными материалами.

На фигурах 1…3 представлен общий вид и разрезы газификатора. Он так же, как и прототип, выполнен в виде вертикальной шахтной печи, внутри которой последовательно, сверху вниз, расположены зоны сушки, пиролиза и горения твердого топлива. В верхней части печи расположены загрузочное устройство 1 и патрубок 2 для отбора продукт-газа, в нижней части расположен канал 3 для подачи газифицирующего агента и устройство 4 для накопления и вывода твердых продуктов переработки - золы. Между верхней и нижней частями газификатора расположены одна или несколько секций 5, имеющие в центре внутренние сквозные полости 6. Одна или несколько нижних секций, в которых закреплены термоаккумулирующие элементы 7, выполнены с возможностью вращения относительно верхней и нижней частей газификатора вокруг его вертикальной оси.

Секции выполнены в виде цилиндра с фланцами и теплоизоляцией. Внутренняя полость секций облицована жаростойким материалом (например, жаростойкой нержавеющей сталью). В нижних секциях размещены термоаккумулирующие элементы 7, оболочка которых выполнена также из жаростойкого материала и заполнена наполнителем с высокой теплоемкостью и теплопроводностью. Высокая теплопроводность наполнителя способствует выравниванию температуры вдоль термоаккумулирующего элемента, а вращение способствует выравниванию газопроницаемости и температуры по горизонтальным сечениям печи.

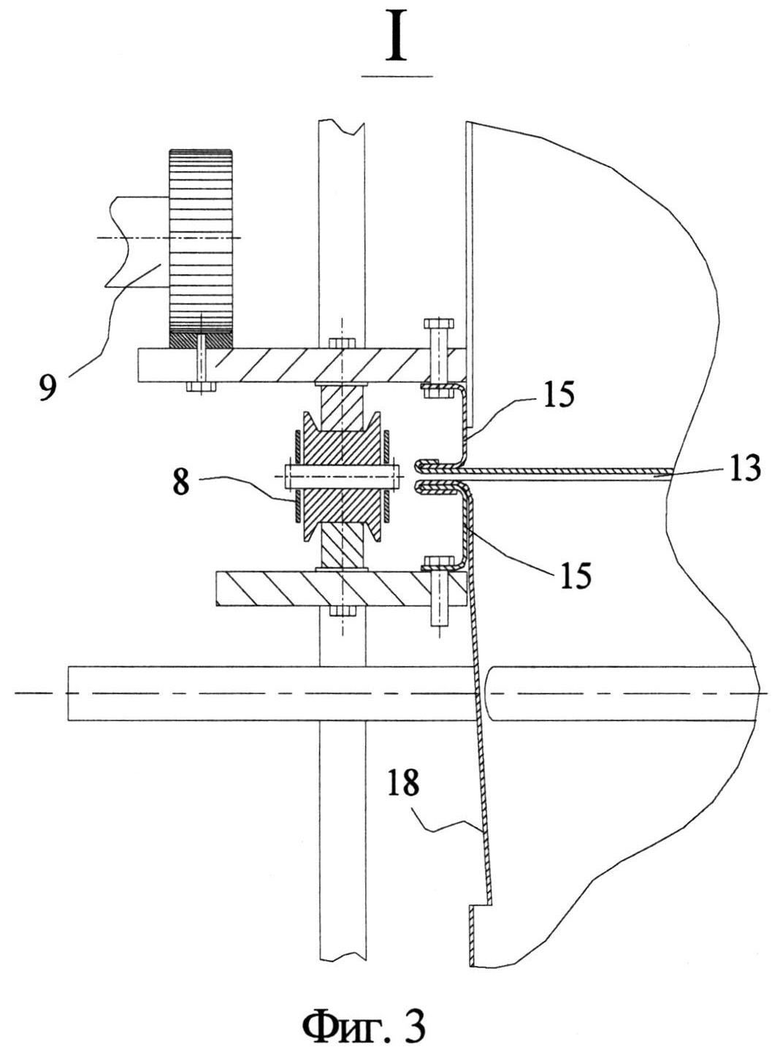

Нижняя секция опирается на основание (нижнюю часть) газификатора через устройство вращения. Оно может быть выполнено в виде кольца 8 с роликами и электромеханического привода 9. На нижнюю секцию ставится следующая секция также через устройство вращения, если предполагается, что она тоже будет вращаться.

С наружной стороны предлагаемого газификатора, в районе вращающихся секций, предусмотрен кожух 10, образующий с корпусом газификатора кольцевую замкнутую полость 11, в которую вентилятором 12 нагнетается газифицирующий агент и из которой газифицирующий агент поступает внутрь газификатора через кольцевые зазоры 13 между вращающимися секциями 5 и через каналы 3 в нижней части газификатора.

Величина зазора между вращающимися и не вращающимися частями газификатора регулируются с помощью регулировочных колец 15 и винтов, закрепленных на фланцах секций.

Нижняя часть газификатора выполнена в виде цилиндра с двумя внутренними перегородками 16, расположенными под углом к плоскости, проходящей через образующую цилиндра и диаметр, по линии которого эти перегородки пересекаются. Под наклонными перегородками 16 расположена еще одна перегородка 17, параллельная линии пересечения наклонных перегородок и вместе с ними образующая канал 3 треугольного сечения. В области пересечения наклонных перегородок и цилиндрической поверхности нижней части газификатора, в цилиндрической поверхности, напротив канала треугольного сечения имеются отверстия 18 для прохода газифицирующего агента внутрь газификатора из кольцевой полости 11 через эти отверстия и отверстия в стенках канала 3.

Над двумя внутренними наклонными перегородками 16 в нижней части газификатора расположены колосниковые решетки 19, выполненные в виде сегментов окружности и имеющие возможность поворачиваться вокруг осей, параллельных диаметру, по линии которого пересекаются наклонные перегородки. Колосниковые решетки служат для задержки и дожигания на них крупной фракции кокса, не успевшей сгореть в зоне горения. Но на этих решетках будут также задерживаться и крупные негорючие предметы, например камни, куски железа, всегда присутствующие в отходах. Для освобождения решеток от негорючих предметов при работе газификатора, колосниковые решетки 19 периодически поворачивают. Негорючие предметы ссыпаются в контейнер устройства 4 накопления и вывода твердых продуктов переработки и выводятся из газификатора. Над колосниковыми решетками могут быть установлены поворотные поддерживающие решетки, которые будут удерживать несгоревший кокс во время освобождения колосниковых решеток от негорючих предметов.

Для удобства эксплуатации и технического обслуживания можно предусмотреть транспортер 20 для загрузки отходов (топлива) в газификатор, контейнер 21 и таль 22 для погрузки золы на автотранспорт, площадки обслуживания 23 и др. Процесс может быть полностью автоматизирован.

Газификатор работает следующим образом. Вначале внутреннюю полость 6, в том числе и термоаккумулирующие элементы 7, разогревают через специальное отверстие в нижней части газификатора с помощью газовой или дизельной горелки приблизительно до температуры самовоспламенения топлива (для отходов - это температура около 500°C). После этого начинают загрузку газификатора топливом (отходами) через загрузочное устройство 1, а через кольцевые зазоры 13 между вращающимися секциями 5 и через каналы 3 в нижней части газификатора подают газифицирующий агент. Топливо воспламеняется. Расходом газифицирующих агентов процесс выводят на необходимый уровень производительности и в дальнейшем все главные параметры непрерывного процесса газификации удерживаются на необходимом уровне путем регулировки расхода газифицирующих агентов. Отбор продукт-газа для последующего сжигания производится через патрубок 2.

Нижние секции приводятся во вращение с помощью привода 9. Вращение секций с термоаккумулирующими элементами улучшает теплообмен и газопроницаемость между частичками топлива, что делает процесс газификации стабильным и производительным.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗИФИКАТОР ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2232347C2 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2570331C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ С ПОЛУЧЕНИЕМ СИНТЕЗ-ГАЗА | 2011 |

|

RU2475677C1 |

| СПОСОБ ГАЗИФИКАЦИИ КОНДЕНСИРОВАННЫХ ТОПЛИВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2347139C1 |

| Установка для термического разложения частично подготовленных твердых органических отходов | 2023 |

|

RU2807335C1 |

| ГАЗОГЕНЕРАТОР ТВЕРДОГО ТОПЛИВА | 2012 |

|

RU2497045C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 1994 |

|

RU2079051C1 |

Изобретение относится к устройствам для переработки твердого спекающегося топлива, преимущественно твердых бытовых отходов, а также может быть использовано для переработки торфа, низкосортного угля, отходов деревообработки. Техническим результатом является обеспечение равномерности горения. Газификатор твердых бытовых отходов и твердого топлива выполнен в виде вертикальной шахтной печи, внутри которой последовательно, сверху вниз, расположены зоны сушки, пиролиза и горения твердых бытовых отходов и твердого топлива. В верхней части печи расположены загрузочное устройство и патрубок для отбора продукт-газа, в нижней части расположен патрубок для подачи газифицирующего агента и устройство для накопления и вывода твердых продуктов переработки - золы. Между верхней и нижней частями шахтной печи расположены секции, являющиеся ее составными частями. Во внутренних сквозных полостях секций размещены термоаккумулирующие элементы, причем одна или несколько секций печи выполнены с возможностью вращения относительно верхней и нижней частей шахтной печи вокруг ее вертикальной оси. С наружной стороны вокруг шахтной печи в районе вращающихся секций расположен кожух, образующий с корпусом печи кольцевую замкнутую полость, в которую нагнетается газифицирующий агент и из которой газифицирующий агент поступает внутрь газификатора через кольцевые зазоры между вращающимися секциями и каналы в нижней части газификатора. 2 з.п. ф-лы, 3 ил.

1. Газификатор твердых бытовых отходов и твердого топлива, выполненный в виде вертикальной шахтной печи, внутри которой последовательно, сверху вниз, расположены зоны сушки, пиролиза и горения твердых бытовых отходов и твердого топлива, в верхней части печи расположены загрузочное устройство и патрубок для отбора продукт-газа, в нижней части расположен патрубок для подачи газифицирующего агента и устройство для накопления и вывода твердых продуктов переработки - золы, между верхней и нижней частями шахтной печи расположены одна или несколько секций, являющиеся ее составными частями, имеющие в центре внутренние сквозные полости, расположенные в направлении вертикальной оси печи и сообщающиеся с внутренними полостями верхней и нижней части, во внутренних сквозных полостях секций размещены термоаккумулирующие элементы, причем одна или несколько секций печи выполнены с возможностью вращения относительно верхней и нижней частей печи вокруг ее вертикальной оси, отличающийся тем, что с наружной стороны вокруг шахтной печи в районе вращающихся секций расположен кожух, образующий с корпусом печи кольцевую замкнутую полость, в которую нагнетается газифицирующий агент и из которой газифицирующий агент поступает внутрь газификатора через кольцевые зазоры между вращающимися секциями и каналы в нижней части газификатора.

2. Газификатор по п.1, отличающийся тем, что нижняя часть газификатора выполнена в виде цилиндра с двумя внутренними перегородками, расположенными под углом к плоскости, проходящей через образующую цилиндра и диаметр, по линии которого эти перегородки пересекаются, под наклонными перегородками расположена еще одна перегородка, параллельная линии пересечения наклонных перегородок и вместе с ними образующая канал треугольного сечения, напротив которого, в нижней цилиндрической части газификатора сделаны отверстия для прохода газифицирующего агента внутрь газификатора из полости, образованной кожухом и корпусом печи.

3. Газификатор по п.1 и 2, отличающийся тем, что в нижней части газификатора расположены колосниковые решетки, выполненные в виде сегментов окружности и имеющие возможность поворачиваться вокруг осей, параллельных диаметру, по линии которого пересекаются наклонные перегородки в нижней цилиндрической части газификатора.

| ГАЗИФИКАТОР ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2232347C2 |

| Печь для сухой перегонки горючих материалов | 1926 |

|

SU37597A1 |

| Устройство для формирования импульсов сеточного управления ионными преобразователями | 1959 |

|

SU125305A1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧИХ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 1998 |

|

RU2150045C1 |

| WO 1985004236 A1, 26.09.1985 | |||

Авторы

Даты

2015-03-27—Публикация

2014-01-29—Подача