Изобретение относится к составам антикоррозионных цинксодержащих лакокрасочных материалов для защиты от коррозии стальных конструкций, изделий и оборудования, эксплуатирующихся в условиях средне- и сильноагрессивных сред.

В науке и технике известен широкий ряд цинксодержащих составов на основе эпоксидных, уретановых, полистирольных, этилсиликатных связующих с содержанием цинкового порошка в сухом покрытии более 90 мас.%. Используемый порошок цинка во всех составах, как правило, соответствует требованиям ИСО 3549:1995 (Е), см. А.С. Дринберг, Э.Ф. Ицко, Т.В. Калинская. «Антикоррозионные грунтовки», Изд-во ООО «и П с ОП», С-Петербург, 2006, с.78-86.

Покрытия на основе цинксодержащих полимерных композиций способны обеспечить долговечность стальных конструкций (10-25 лет) в широком диапазоне условий эксплуатации за счет протекторного механизма защиты, который базируется на более низком электрохимическом потенциале цинка по сравнению с железом (-760 мВ против -440 мВ).

В электрохимической паре цинк-железо, возникающей в присутствии воды и электролита, например, при повреждении покрытия, цинк (жертвенный металл) является анодом, который постепенно расходуется, способствуя сдвигу потенциал основного металла - железа до такого отрицательного значения, при котором анодная реакция ионизации (коррозия) полностью подавляется, такой механизм защиты железа и его сплавов называется протекторным.

Известно обеспечение протекторного механизма защиты стали при содержании цинкового порошка в антикоррозионном составе для покрытий 90-95 мас.%, что превышает критический уровень наполнения, при этом снижаются эксплуатационные характеристики покрытия, такие как механическая прочность, эластичность, адгезия, см. Останина Т.Н., Алтынов С.В., Рудой В.М., Соловьев А.С. (Россия) «Моделирование структуры цинкнаполненных лакокрасочных покрытий». Ежегодная Всероссийская научно-практическая конференция и выставка «Гальванотехника, обработка поверхности и экология в XXI веке», Москва, 22-24 апреля 2003: Тезисы докладов. М.: Изд-во РХТУ. 2003, с.97-99.

При протекторном механизме защиты в анодном растворении принимают участие лишь 25 мас.%. цинкового порошка, поэтому одной из задач, подлежащих решению в области защиты металлов является улучшение эксплуатационных свойств покрытия на основе антикоррозионного состава при содержании цинка в составе меньше 90 мас.%.

Известен антикоррозионный состав для покрытий, включающий отход поливинилхлорида или акрилонитрилбутадиенстирольного пластика, цинковый порошок, эпоксидную диановую смолу, отвердитель аминного типа, 5-аминосалициловую кислоту и органический растворитель, при следующем соотношении компонентов, мас.%:

см. Патент RU №1657518, МПК5 C09D 127/06; C09D 5/10; C09D 127/06; C09D 155:02; C09D 163:02, 1991.

Недостатком известного состава является низкая седиментационная устойчивость при разбавлении до рабочей вязкости, нанесение покрытия сопровождается неровностями по толщине и неравномерностью распределения цинка в покрытии, что не позволяет обеспечить требуемый уровень противокоррозионной защиты металлической поверхности.

Известна композиция для получения антикоррозионного покрытия, включающая высокодисперсный цинковый порошок, модифицированный алкидный пленкообразователь, трехметальный сиккатив и антиседиментационную добавку, она дополнительно содержит органический растворитель - толуол, в качестве алкидного пленкообразователя содержит тощий алкидный лак с добавлением тунгового масла и модифицированный фенолформальдегидной смолой в количестве не более 5,0% от массы алкидного пленкообразователя, с кислотным числом - не более 15,0 мгКОН/г пленкообразователя и с динамической вязкостью по Брункфильду 2,0-4,5 Па·с, а в качестве антиседиментационной добавки она содержит смесь окиси цинка, органофильного бентонита и лецитина при следующем соотношении компонентов композиции, мас.%:

см. Патент RU 2304602, МПК C09D 167/08 (2006/01); C09D 5/08 (2006/01, 2007.

Недостатком известной композиции является использование ее для покрытий стали в ограниченной области агрессивных сред.

Известен антикоррозионный состав, содержащий высокодисперсный порошок цинка в среде связующего, оксид цинка и целевые добавки, в качестве связующего содержит хлоркаучук, модифицированный смолой алкидной с кислотностью не более 20 мг КОН/г и пластифицированный хлорпарафиновым воском в среде органического растворителя, при следующем соотношении компонентов, мас.%:

в качестве целевых добавок содержит полимеризованное амфотерное масло, бентонит органофильный и дополнительно электропроводящий графит, при следующем соотношении компонентов, мас.%:

см. Патент RU №2378305, МПК C09D 5/08; C09D 5/10, 2006.

Недостатком известного состава является его многокомпонентность, при приготовлении антикоррозионного состава необходима повышенная температура, что приводит к усложнению технологии приготовления и увеличению энергозатрат.

Наиболее близким по технической сущности к заявляемому объекту является антикоррозионный состав для покрытий, содержащий эпоксидный олигомер, полиэтиленполиамин, цинковый порошок, целевую добавку и растворитель - смесь ксилола с бутанолом в массовом соотношении 1:1, в качестве целевой добавки используют полианилин в количестве 0,3 мас.%. Покрытие получают с содержанием цинка 60%, см. статья в журнале: Armelina E., Martнa M., Liesab F., Iribarrena J. I., Alemδna С Partial replacement of metallic zinc dust in heavy duty protective coatings by conducting polymer // Progress in Organic Coatings. 2010. - V.69. - P.26-30.

Известны трудности переработки полианилина, связанные с низкой растворимостью в подавляющем большинстве известных растворителей, см. Межуев Я.О. Окислительная полимеризация ароматических аминов. Дис. канд. хим. наук. Москва. 2011. - 149 с.

Недостатками данного антикоррозионного состава является то, что при его приготовлении необходимо предварительное диспергирование целевой добавки - полианилина, диспергирование осуществляют при высокой скорости в дополнительном устройстве, см. пример конкретного выполнения.

Задачей изобретения является упрощение аппаратурного оформления и снижение энергоемкости при приготовлении антикоррозионного состава для покрытий, а также повышение устойчивости стали к коррозии.

Техническая задача решается тем, что антикоррозионный состав для покрытий, содержащий эпоксидный олигомер, полиэтиленполиамин, цинковый порошок, растворитель - смесь ксилола с бутанолом в массовом соотношении 1:1 и целевую добавку, в качестве целевой добавки он содержит глицидоксипропилтриметоксисилан, при следующем соотношении компонентов, мас.%:

Решение технической задачи позволяет упростить аппаратурное оформление и снизить энергоемкость при приготовлении антикоррозионного состава для покрытий, а также повысить устойчивость стали к коррозии.

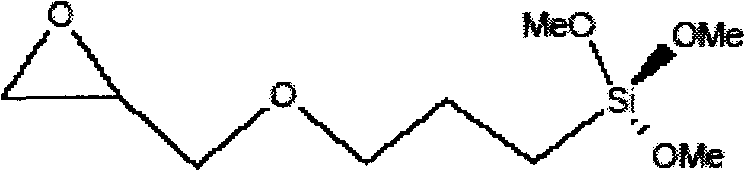

Характеристика веществ, используемых в антикоррозионном составе: эпоксидный олигомер Э-40 по ТУ 2225-154-05011907-97; аминноый отвердитель полиэтиленполиамин по ТУ 2413-357-00203447-99; цинковый порошок SMP 5, производство Республики Корея; глицидоксипропилтриметоксисилан формулы

,

,

марки Z-6040 производство Dow Corning, известно его использование в качестве промотора адгезии эпоксидных олигомеров, см. Берлин Ал.Ал. Современные полимерные композиционные материалы (ПКМ) // Соросовский Образовательный Журнал. - 1995. - №1, С.57-65.

Для лучшего понимания изобретения приводим примеры конкретного выполнения.

Соотношения компонентов состава: эпоксидный олигомер, аминный отвердитель, полиэтиленполиамин по прототипу взяты аналогично как и по заявляемому объекту.

Количество компонентов антикоррозионного состава в мас.% соответствует количеству граммов.

Пример 1 (по прототипу). При получении антикоррозионного состава для покрытий по прототипу в качестве целевой добавки используют полианилин.

Полианилин помещают в контейнер диспергатора DISPERMAT LC30 (VMA-GETZMANN, Германия) емкостью 0,3 дм3 на 60% об., заполненный циркониевым бисером размером 0,5-0,8 мм, добавляют в контейнер растворитель - смесь ксилола с бутанолом 1:1 и проводят диспергирование при скорости вращения ротора 1500 об./мин в течение 45 мин. Получают суспензию полианилина с дисперсностью 25 мкм по прибору «Клин». Полученную суспензию используют для получения антикоррозионного состава.

Далее в контейнер дисольвера DISPERMAT LC30 (VMA-GETZMANN, Германия) емкостью 0,3 дм3 загружают в мас.%: эпоксидный олигомер Э-40 25,7 и смесь ксилола с бутанолом 1:1 - растворитель 29,7, перемешивание ведут при скорости вращения мешалки 500 об./мин до растворения олигомера, к полученному раствору добавляют цинковый порошок в количестве 42 и 0,3 полианилина, последний вводят в состав в виде суспензии в растворителе, см. выше, и 15 мин продолжают вести перемешивание при скорости вращения мешалки 500 об./мин. Компонент полиэтиленполиамин в количестве 2,3 мас.% вводят в состав и тщательно перемешивают перед нанесением состава на поверхность стали.

Пример 2.

В контейнер дисольвера DISPERMAT LC30 (VMA-GETZMANN, Германия) емкостью 0,3 дм3 загружают в мас.%: эпоксидный олигомер Э-40 в количестве 25,7 и смесь ксилола с бутанолом 1:1 - растворитель 29,87, перемешивают смесь при скорости вращения мешалки 500 об./мин до растворения олигомера, к полученному раствору добавляют цинковый порошок (SMP 5, производство Республики Корея) в количестве 42 и целевую добавку глицидоксипропилтриметоксисилан (Z-6040, производство Dow Corning) 0,13, затем 15 мин ведут перемешивание при скорости вращения мешалки 500 об./мин. Компонент полиэтиленполиамин вводят в состав и тщательно перемешивают перед нанесением антикоррозионного состава на поверхность стали в количестве 2,3 мас.%.

Примеры 3-5. Получение антикоррозионного состава для покрытий аналогичны примеру 2. Соотношения компонентов антикоррозионного состава и свойства покрытий по примерам 1-5 приведены в таблице 1.

Формирование и испытание покрытий.

Антикоррозионные составы по примерам 1-5 наносят на поверхность образцов стали 08 кп с помощью автоматического электронного аппликатора SH-1137 и формируют покрытия в течение 7 суток.

После формирования покрытия на стали приводят ее в контакт с коррозионно-активной средой, в качестве которой используют 3%-ный раствор NaCl, через 1000 ч измеряют электрохимический потенциал стали с покрытием с помощью потенциометра рН - 150 М относительно хлорсеребряного электрода и пересчитывают на шкалу нормального водородного электрода.

Относительное удлинение (ε), предел прочности покрытий при растяжении (σ) оценивают с помощью разрывной машины РМ-50 при скорости деформации 10 мм/мин; для определения стойкости покрытий к удару (У) используют прибор У-1А; для определени эластичности (Э) используют пресс Эриксена.

Данные по физико-механическим свойствам покрытий приведены в таблице 2.

Как видно из примеров конкретного выполнения, решение технической задачи позволяет повысить технологичность заявляемого объекта за счет упрощения аппаратурного оформления и снижения энергоемкости при приготовлении антикоррозионного состава и обеспечить более высокую устойчивость стали к коррозии путем снижения электрохимического потенциала стали по сравнению с потенциалом стали по прототипу с (-0,548) до (-0,578), (-0,592) при более высоких физико-механических свойствах покрытий, см. примеры 3 и 4 таблицы 1 и 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Антикоррозионный состав для покрытий | 2019 |

|

RU2737693C1 |

| ПОКРЫВНОЙ СОСТАВ ДЛЯ ЗАЩИТЫ МЕТАЛЛА ОТ КОРРОЗИИ | 2008 |

|

RU2378304C1 |

| АНТИКОРРОЗИОННЫЙ СОСТАВ ДЛЯ ПОКРЫТИЙ | 2008 |

|

RU2378305C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2006 |

|

RU2304602C1 |

| АНТИКОРРОЗИОННАЯ ГРУНТОВКА | 2010 |

|

RU2436820C1 |

| КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2013 |

|

RU2563794C2 |

| ОДНОСЛОЙНЫЙ АНТИКОРРОЗИОННЫЙ ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ ЭПОКСИДНОГО СВЯЗУЮЩЕГО С УГЛЕРОДНЫМИ НАНОТРУБКАМИ | 2012 |

|

RU2537001C2 |

| КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2012 |

|

RU2538878C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ЛАКОКРАСОЧНОГО МАТЕРИАЛА | 2016 |

|

RU2662010C2 |

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2007 |

|

RU2379321C2 |

Изобретение относится к составам антикоррозионных цинксодержащих лакокрасочных материалов для защиты от коррозии стальных конструкций, изделий и оборудования, эксплуатирующихся в условиях средне- и сильноагрессивных сред. Антикоррозионный состав для покрытий содержит эпоксидный олигомер, полиэтиленполиамин, цинковый порошок, растворитель - смесь ксилола с бутанолом в массовом соотношении 1:1 и целевую добавку. В качестве целевой добавки он содержит глицидоксипропилтриметоксисилан. Антикоррозионный состав содержит компоненты при соотношении, мас.%: эпоксидный олигомер 25,7, полиэтиленполиамин 2,3, цинковый порошок 42, указанная смесь ксилола с бутанолом 29,79-29,84, глицидоксипропилтриметоксисилан 0,16-0,21. Изобретение позволяет упростить аппаратурное оформление и снизить энергоемкость при приготовлении антикоррозионного состава для покрытий, а также повысить устойчивость стали к коррозии путем снижения электрохимического потенциала стали по сравнению с потенциалом стали по прототипу с (-0,548) до (-0,578), (-0,592) при более высоких физико-механических свойствах покрытий. 2 табл., 5 пр.

Антикоррозионный состав для покрытий, содержащий эпоксидный олигомер, полиэтиленполиамин, цинковый порошок, растворитель - смесь ксилола с бутанолом в массовом соотношении 1:1 и целевую добавку, отличающийся тем, что в качестве целевой добавки он содержит глицидоксипропилтриметоксисилан, при следующем соотношении компонентов, мас.%:

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 2007 |

|

RU2360938C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ПОВЕРХНОСТИ СМЕСЬЮ, СОДЕРЖАЩЕЙ ПО КРАЙНЕЙ МЕРЕ ДВА СИЛАНА | 2004 |

|

RU2357003C2 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ ПО МЕТАЛЛУ | 2007 |

|

RU2345109C1 |

| JP 2001072919 A 21.03.2001; | |||

| ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ОКОННЫХ СТЕКОЛ | 2006 |

|

RU2415167C2 |

| JP 10324811 A 08.12.1998; | |||

| КОМПОЗИЦИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ В ВОДНОЙ ДИСПЕРСИИ, СОДЕРЖАЩАЯ ОРГАНИЧЕСКИЙ ТИТАНАТ | 2005 |

|

RU2396299C2 |

Авторы

Даты

2015-03-27—Публикация

2013-11-28—Подача