Изобретение относится к покрытиям для антикоррозионной защиты металлических конструкций и может быть использовано для всех металлических конструкций, подвергающихся воздействию агрессивных сред, в частности к системе для антикоррозионного покрытия морских судов и плавающих платформ в условиях высокоминерализованной морской воды и ультрафиолетового облучения солнечного спектра.

Известно многослойное антикоррозионное металлосодержащее покрытие, состоящее из грунтовочного слоя, включающего, по меньшей мере, два слоя, сформированных из материала, содержащего высокодисперсный порошок цинка в среде органоразбавляемого термопластичного связующего, с последующим нанесением, по меньшей мере, одного покрывного слоя. Патент Российской Федерации №2155784, МПК: С23С 28/00, 2000 г. Недостатком известного лакокрасочного материала является низкая стойкость к воздействию агрессивной среды.

Известна композиция для антикоррозионного покрытия, состоящая из полуфабриката, содержащего эпоксидно-меламино-полиэфирный лак ЭП-074 с содержанием нелетучих веществ 55,4%, пигмент титановые белила ТiO2 рутильной структуры, наполнители - синтетический кремнезем - аэросил А-175 и микротальк талькон ММ-20, растворитель Р-189, и отвердитель полиизоционатбиурета №31, при следующем соотношении компонентов в полуфабрикате, мас.ч.:

Патент Российской Федерации №2358998, МПК: C09D 5/10, 2009 г.

Известна композиция для нанесения антикоррозионного покрытия, включающая полимерное пленкообразующее вещество, в качестве которого применяют раствор эпоксидной смолы Э-41 в ксилоле и ацетоне, тиокол, разновидность природного мелкочешуйчатого альфа-оксида железа - спекулярит алтайского месторождения «Рудный Лог» с содержанием окислов кремния, алюминия, магния и кальция соответственно не более 2,5; 1,8; 0,2 и 0,3% и высоким содержанием альфа-оксида железа - Fe2O3, производное кремнийорганических аминов АСОТ-2 в качестве кремнийорганического отвердителя, которая содержит спекулярит с содержанием альфа-оксида железа в нем 85-95%, при этом спекулярит состоит из фракции более 70 мкм до 2%, менее 40 мкм до 3% и 40-70 мкм - остальное, и дополнительно композиция содержит синтетический кремнезем - аэросил А-175, при следующем соотношении компонентов, мас. %:

Патент Российской Федерации №2284342, МПК: C09D 5/10, 2006 г.

Известна композиция для антикоррозионного покрытия, включающая полимерное пленкообразующее вещество, в качестве которого применяют раствор эпоксидной смолы Э-41 в ксилоле и ацетоне, тиокол, разновидность природного мелкочешуйчатого альфа-оксида железа - спекулярит алтайского месторождения «Рудный Лог» с содержанием окислов кремния, алюминия, магния и кальция соответственно не более 2,5; 1,8; 0,2 и 0,3% и высоким содержанием альфа-оксида железа - Fe2O3, производное кремнийорганических аминов АСОТ-2 в качестве кремнийорганического отвердителя, отличающаяся тем, что она содержит спекулярит с содержанием альфа-оксида железа в нем 85-95%, и дополнительно композиция содержит синтетический кремнезем - аэросил А-175 и стронций хромокислый, при следующем соотношении компонентов, мас. %:

Патент Российской Федерации №2283331, МПК: C09D 5/10, 2006 г.

Известна композиция для антикоррозионного покрытия, включающая полимерное пленкообразующее вещество, растворитель, разновидность природного мелкочешуйчатого альфа-оксида железа - спекулярит алтайского месторождения «Рудный лог» с низким содержанием окислов кремния, алюминия, магния и кальция и содержанием альфа-оксида железа F2О3 не менее 60 мас. %, кремнийорганический отвердитель - производное кремнийорганических аминов АСОТ-2, которая в качестве полимерного пленкообразующего вещества содержит эпоксикремнийорганический олигомер СЭДМ-1, модифицированный бутадиенакрилонитрильным карбоксилатным каучуком СКН-26-1,25, в качестве растворителя - ксилол и дополнительно синтетический кремнезем - аэросил А-175, микротальк - талькон ММ-20, при следующем соотношении компонентов, мас. %:

Патент Федерации №2283330, МПК: C09D 5/10, 2006 г.

Все вышеуказанные композиции для антикоррозионного покрытия обладают следующими недостатками: горючие, высокотоксичные (нельзя применять при обработке внутренних поверхностей резервуаров без скафандров), имеют низкую электропроводность (накапливают статическое электричество, что не позволяет их применять для защиты емкостей и трубопроводов горючих жидкостей и газов), не стойкие к соленой (морской) воде. Имеют высокую хрупкость, низкую водостойкость и низкую стойкость к воздействию соляного тумана.

Известна антикоррозионная композиция марки ЦВЭС (Технические условия ТУ 494К-АO64-04-93 «Композиция антикоррозионная марки ЦВЭС»), содержащая высокодисперсный цинковый порошок ПЦВД и этилосиликатное связующее с соотношением компонентов от 1:1 до 2:1.

Данная композиция имеет следующие недостатки: низкая износостойкость покрытия в условиях эксплуатации трущихся поверхностей, содержание в составе композиции этилового спирта (до 50% от связующего), применение которого приводит к увеличению пожаро-взрывоопасности, ухудшению санитарно-гигиенических условий труда, растрескиванию при высыхании, ухудшению качества сварного шва при сварочных работах.

Известна антикоррозионная цинк-силикатная композиция. Силика-цинк-2 (СЦ-2). В.А. Орлов. Цинк - силикатные покрытия. М.: Машиностроение, 1984 г., стр.13-16), содержащая цинк и связующее - жидкое натриевое стекло. Эта композиция имеет низкую адгезию к поверхности металла, требует нанесения отвердителя на покрытие, полученное с ее помощью, низкие антифрикционные свойства и износостойкость, без отверждения ортофосфорной кислотой - не стойкое к соленой воде.

Данное изобретение устраняет эти недостатки.

Задачей изобретения является создание самоотверждаемой композиции нетоксичной, пожаро-, взрыво-, искробезопасной, позволяющей достичь улучшенных антикоррозионных и антифрикционных свойств, повышенной износостойкости, электропроводности, стойкости к растрескиванию при высыхании, адгезии к металлу, эластичности и прочности при ударе.

Техническим результатом изобретения является упрощение технологии и состава покрытия, повышение эластичности покрытия, его водостойкости, стойкости к воздействию соляного тумана.

Технический результат достигается тем, что композиция для нанесения антикоррозионного покрытия, содержащая связующий материал высокомодульное жидкое натриево-литиевое с силикатным модулем 3,5-4,5 или калий-литиевое стекло с силикатным модулем 4,5-6,5, с соотношением лития и натрия или калия в пропорции 0,05-0,25 по молярной массе и цинковый наполнитель, в виде смеси цинковой пыли с размером частиц 3-10 мкм сферической формы в количестве 85-95% по массе наполнителя и цинковой пластинчатой пыли с размером частиц 3-70 мкм в количестве 15-5% по массе наполнителя.

При этом соотношение связующего и цинкового наполнителя в готовой композиции составляет 1:1,85-1:3 (25-35% связующего по массе и 65-75% цинкового наполнителя).

При использовании жидкого стекла с более низким силикатным модулем смесь теряет свойства водостойкости, с более высоким модулем - значительно удорожает смесь без улучшения потребительских свойств.

При снижении концентрации лития снижается стойкость к соленой воде, увеличивается время отверждения. При увеличении концентрации лития - готовая композиция становится «рыхлой», плохо наносится, снижается водостойкость, значительно увеличивается стоимость из-за высокой цены лития.

При увеличении концентрации цинка в готовой смеси композиция становится непригодной для использования, т.к. не формируется однородное покрытие (цинк осыпается), при более низкой концентрации теряются антикоррозионные свойства покрытия.

Более высокая концентрация пластинчатого цинка в составе цинкового наполнителя приводит к моментальной реакции цинка со связующим, что снижает жизнестойкость готовой смеси и делает ее непригодной для промышленного использования, более низкая концентрация снижает свойства эластичности, стойкости к воздействию соляного тумана.

Связующее (высокомодульное жидкое стекло) и наполнитель (цинковая пыль) перемешивают непосредственно перед применением и получают антикоррозионное покрытие.

Содержание 63,73% - это массовая доля сферического цинка в конечном составе, а 85-95% - массовая доля сферического цинка в наполнителе (еще 5-15% составляет пластинчатый цинк), а доля самого наполнителя в композиции составляет 65-75%. Таким образом, 75%×85%=63,73%. Цинковую пыль с размером частиц 3-10 мкм сферической формы берут в количестве 75-95% по массе наполнителя, а цинковую пластинчатую пыль берут в количестве 25-5% с размером частиц 3-70 мкм.

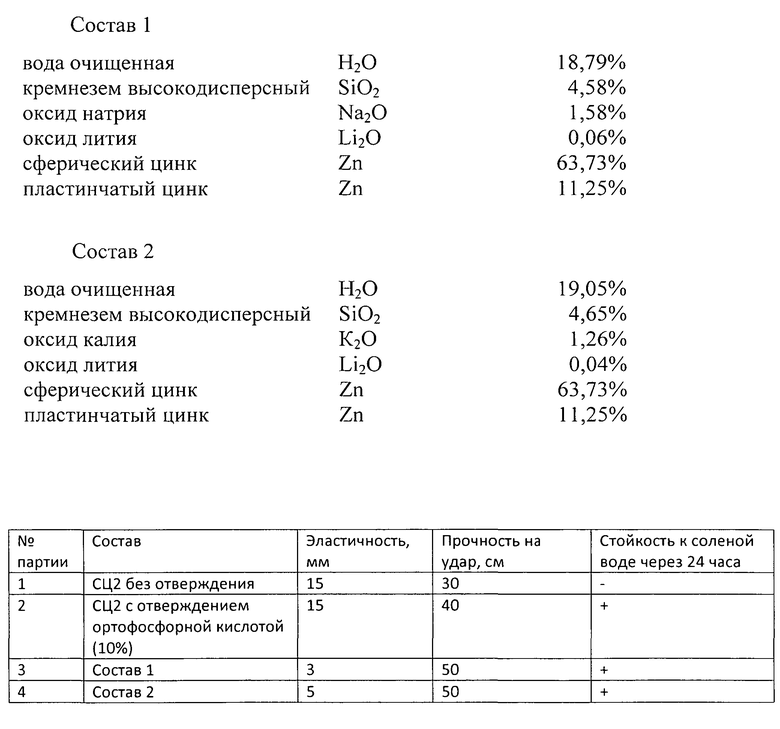

Испытания проводились на предварительно обработанных абразивно-струйным способом до степени Sa2,5 стальных пластинах размером 150×70×2 мм, путем нанесения состава толщиной 100-120 мкм в сухой пленке. Для каждого образца брались партии по пять пластин, в таблице указаны средние результаты.

Примеры наиболее оптимальных составов (в % от готовой смеси по массе):

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2013 |

|

RU2563794C2 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ (ЕЕ ВАРИАНТЫ) | 2005 |

|

RU2283330C1 |

| КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2005 |

|

RU2284342C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2005 |

|

RU2283331C1 |

| ПОКРЫТИЕ ДЛЯ НАНЕСЕНИЯ НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ | 2024 |

|

RU2834472C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1999 |

|

RU2174136C2 |

| КОМПОЗИЦИЯ И СИСТЕМА ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2007 |

|

RU2358998C2 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2014 |

|

RU2574512C1 |

| ИЗНОСОСТОЙКИЙ ЗАЩИТНЫЙ ПОЛИМЕРНЫЙ СОСТАВ | 2004 |

|

RU2261879C1 |

| Бесхроматная быстросохнущая защитная грунтовка | 2022 |

|

RU2803990C1 |

Изобретение относится к покрытиям для антикоррозионной защиты металлических конструкций и может быть использовано для всех металлических конструкций, подвергающихся воздействию агрессивных сред, в частности к системе для антикоррозионного покрытия морских судов и плавающих платформ в условиях высокоминерализованной морской воды и ультрафиолетового облучения солнечного спектра. Композиция для нанесения антикоррозионного покрытия содержит в качестве связующего материала - высокомодульное жидкое натриево-литиевое с силикатным модулем 3,5-4,5 или калиево-литиевое стекло с силикатным модулем 4,5-6,5, с соотношением лития и натрия или калия в пропорции 0,05-0,25 по молярной массе и цинковый наполнитель в виде смеси цинковой пыли с размером частиц 3-10 мкм сферической формы с пластинчатой пылью. Изобретение позволяет упростить технологию и состав покрытия, повысить эластичность покрытия, его водостойкость, стойкость к воздействию соляного тумана. 1 табл.

Композиция для нанесения антикоррозионного покрытия, содержащая связующий материал - высокомодульное жидкое натрий-литиевое с силикатным модулем 3,5-4,5 или калий-литиевое стекло с силикатным модулем 4,5-6,5, с соотношением лития и натрия или калия в пропорции 0,05-0,25 по молярной массе и цинковый наполнитель, в виде цинковой пыли с размером частиц 3-10 мкм сферической формы, в количестве 85-95% по массе с пластинчатой пылью в количестве 15-5% по массе.

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2295552C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ ДЛЯ МЕТАЛЛИЧЕСКИХ СУБСТРАТОВ | 2002 |

|

RU2293750C2 |

| ПОРОШОК ДЛЯ ЦИНКНАПОЛНЕННЫХ ПОКРЫТИЙ | 1998 |

|

RU2125119C1 |

| US 20060217469 A1, 28.09.2006 | |||

| Способ оценки удароопасности массива горных пород | 1983 |

|

SU1114793A1 |

Авторы

Даты

2015-01-10—Публикация

2012-11-26—Подача