Изобретение относится к устройствам для возбуждения акустических колебаний в газах и жидкостях. Преимущественная область использования - акустика.

Известен термоакустический излучатель (термофон), содержащий тепловыделяющие микроструктуры (ТВМС), выполненные в виде тонких металлических лент или микропроволок, закрепленных на опорах, установленных на жесткой подложке. На подложке также располагаются электроды, электрически соединенные с ТВМС [1]. При подаче на электроды постоянного напряжения и электрических сигналов звуковой частоты температура лент или проволок в результате пропускания через них переменного и постоянного тока периодически изменяется. Колебания температуры окружающего их воздуха приводят к возникновению акустических колебаний. В термофоне применяются ленты из золотой или платиновой фольги толщиной от 0,1 до 1 мкм или золотые нити толщиной 0,05-1 мкм.

Причинами, препятствующими достижению технического результата, являются ограниченные эксплуатационные возможности термофона, заключающиеся в следующем.

Акустическое излучение термофона характеризуется небольшой акустической мощностью (десятки мкВт/мм2) и ограниченным диапазоном частот возбуждаемых акустических колебаний (не более 3-5 кГц). Это обусловлено малой площадью поверхности лент или микропроволок, их тепловой емкостью и тепловой инерционностью. Плотность размещения ТВМС в термофоне не превышает 10 элементов/мм. Кроме того, низкая надежность механического крепления к опорам, а также электрического контакта с электродами не позволяют широко применять термофоны в качестве источников звука в устройствах бытового и промышленного назначения.

Признаки совпадающие с заявляемым объектом: подложка, тепловыделяющие микроструктуры, электроды.

Известны термоакустические излучатели [2, 3, 4], в которых ТВМС выполнены в виде тонкопленочных металлических (например, платиновых или нихромовых) пластин, расположенных на полупроводниковой (кремний) или диэлектрической (сапфир) подложке, используемые для возбуждения акустических колебаний и фазовых переходов в жидких средах. К пластинам подсоединяются металлические электроды для подачи электрического тока. Характерные размеры таких излучателей составляют десятки-сотни мкм, толщина пластин 0,3 - 0,5 мкм, наиболее часто применяемая топология микроструктуры - меандр. Плотность размещения ТВМС в данном случае составляет до 50 элементов/мм.

Акустическое излучение тонкопленочных ТВМС в импульсе составляет сотни мкВт/мм2, некоторые образцы генерируют акустические импульсы длительностью от 100 и более нс [4]. Однако наличие теплового контакта ТВМС с подложкой приводит к передаче тепла в подложку, что снижает температуру ТВМС и, соответственно, мощность акустических колебаний в окружающей их среде. При этом значение теплопроводности подложки определяет тепловую инерционность, то есть быстродействие ТВМС.

Чем больше теплопроводность подложки, тем менее инерционен излучатель, однако при этом меньше энергии передается в окружающую среду. Повышение температуры нагрева тонкопленочного ТВМС приводит к разрушению микроструктуры и отслаиванию её от подложки вследствие разности температурных коэффициентов расширения (ТКР) материала ТВМС и подложки. ТКР кремния более чем в 2 раза меньше ТКР платины и более чем в 50 раз меньше ТКР нихрома. Нагрев ТВМС также ограничен нарушением электрического контакта с электродами из-за разности термических деформаций применяемых металлов. Вследствие этого основной сферой применения тонкопленочных ТВМС на подложке являются экспериментальные микромощные акустические излучатели для исследований свойств жидких и твердых сред.

Наиболее простым способом повышения мощности акустических колебаний является повышение температуры ТВМС до нескольких сотен градусов по Цельсию, то есть увеличение нагрева микроструктур. При этом основными проблемами являются снижение диапазона частот излучения из-за увеличения времени остывания ТВМС (теплопроводности газов и жидкостей имеют относительно низкие значения) и относительное уменьшение тепловой энергии, передаваемой в окружающую среду из-за потерь в подложке. Ещё одним способом повышения мощности акустических колебаний является увеличение плотности размещения ТВМС, однако в устройствах типа термофона это существенно усложняет конструкцию, а для тонкопленочных ТВМС на подложках нецелесообразно, так как еще больше увеличивает передачу тепла в подложку.

Признаки, совпадающие с заявляемым объектом: подложка, тепловыделяющие микроструктуры, электроды.

Известен также термоакустический излучатель на основе ТВМС в виде слоя ориентированных в одном направлении углеродных нанотрубок диаметром около 10 нм и расположенных на расстоянии около 2 мкм друг от друга и подключенных к электродам [5]. Нанотрубки при работе нагреваются до температуры около 80°С, при этом их теплоемкость очень мала. Плотность размещения нанотрубок составляет 500 элементов/мм. Экспериментально получен уровень звукового давления в 100 дБ на расстоянии 8 см от излучателя с частотой до 50 кГц.

Недостатком данного излучателя является ограниченное значение температуры нагрева (не более 250 градусов Цельсия), обусловленное наличием структурного перехода в углеродных нанотрубках, а также их химическим взаимодействием с кислородом воздуха. Эти факторы приводят к нестабильности проводимости таких ТВМС. Кроме того, в настоящее время еще не отработаны технологичные способы обеспечения надежного электрического контакта между электродами и углеродными нанотрубками.

Признаки, совпадающие с заявляемым объектом: подложка, тепловыделяющие микроструктуры.

Прототипом заявляемого устройства является термоакустический излучатель на основе ТВМС в виде сетки тонких алюминиевых микропроволок, закрепленных на опорах на расстоянии нескольких микрометров над подложкой [6]. Размеры микропроволок составляют: длина 200 мкм, ширина по сечению 3 мкм, высота по сечению 30 нм. В различных конструкциях данного излучателя используется от 6 до 233 тысяч микропроволок, плотность размещения которых составляет до 300 элементов/мм. Экспериментально получен уровень звукового давления в 110 дБ на расстоянии 8 см от излучателя с частотой до 40 кГц.

Недостатками данного излучателя являются интенсивная деградация материала микропроволок (окисление алюминия) и ограничение по диапазону частот вследствие их тепловой инерционности. Необходимость механического крепления каждой из микропроволок обусловливает сложность и низкую технологичность конструкции излучателя. Кроме того, при нагреве микропроволок наблюдаются явления прогиба и остаточной деформации, которые при большом количестве циклов нагрева приводят к разрушению микропроволок.

Задачей данного изобретения является расширение эксплуатационных возможностей термоакустического излучателя, путем повышения надёжности, удельной акустической мощности и максимальных частот излучаемых акустических колебаний.

Технический результат изобретения заключается в получении стабильной проводимости ТВМС при повышенных температурах, повышении плотности размещения ТВМС, снижении теплопередачи в подложку при нагреве ТВМС и повышении теплопередачи при остывании ТВМС. Это позволяет получать акустические колебания с удельной мощностью не менее 1 мВт /мм2 с максимальными частотами свыше 50 кГц.

Технический результат достигается тем, что в термоакустическом излучателе, содержащем подложку и тепловыделяющие структуры, контактирующие с окружающей средой, тепловыделяющие структуры выполнены в виде протяженных структур, сформированных непосредственно на подложке в виде выступов призматической формы и определенной высоты, рассчитываемой исходя из характеристик теплопроводности материала выступа; верхняя часть выступов имеет поверхностный легированный слой, имеющий электрическую проводимость значительно большую, чем основная часть выступа и подложка, и соединенный с токопроводящей легированной контактной областью подложки; в качестве материала подложки и тепловыделяющих микроструктур используют один и тот же материал (кремний или карбид кремния), покрытый сверху наноразмерным слоем диоксида кремния (для защиты от химически агрессивных компонентов окружающей среды).

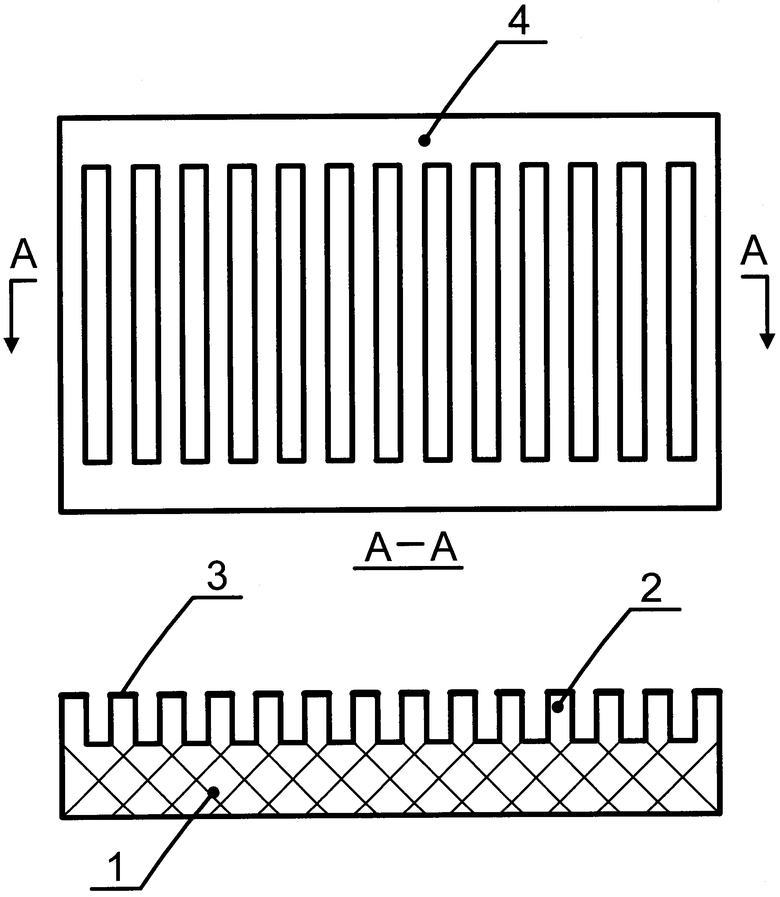

Изобретение поясняется чертежом, на котором показано устройство термоакустического излучателя.

Термоакустический излучатель содержит теплопроводящую подложку 1, на рабочей поверхности которой сформированы параллельно расположенные тепловыделяющие структуры 2 в виде выступов призматической формы, имеющие легированный поверхностный слой 3 со значительно большей электрической проводимостью, чем подложка, и которые соединены с токопроводящими контактными областями 4, сформированными на этой же подложке. Поверхности подложки 1 и тепловыделяющих структур 2, 3 покрыты сверху наноразмерным слоем диоксида кремния.

При подаче на токопроводящие контактные области 4 подложки 1 электрических сигналов происходит нагрев легированных участков параллельно расположенных структур 3, от которых происходит нагрев участков газовой или жидкой среды, контактирующей с этими участками. При нагреве участков среды происходит ее расширение и излучение акустического сигнала в окружающую среду [9].

В предлагаемом устройстве стабильность параметров тепловыделяющих микроструктур (ТВМС) на повышенных по сравнению с имеющимися аналогичными устройствами температурах (до 500-600°С) обеспечивается применением полупроводникового теплопроводящего материала с высокой температурой структурного перехода (кремний Si - 1300°С, карбид кремния SiC - 2100°С) и имплантированной электропроводностью поверхностного слоя, получаемой легированием.

Легирование поверхностного слоя может быть осуществлено существующими методами - ионного внедрения, термической диффузии, лазерным легированием [7].

Теплопроводность материала подложки значительно больше, чем теплопроводность среды, в которой возбуждаются акустические колебания. Теплопроводность кремния и карбида кремния составляет соответственно 1,4 и 4,7 Вт/см·К, что на несколько порядков превышает теплопроводность воздуха (0,00025 Вт/см·К) и воды (0,0065 Вт/см·К). Химическая стойкость к воздействию окружающей среды у карбида кремния достаточно велика, химическая стойкость кремниевого ТВМС обеспечивается за счет тонкого поверхностного слоя из диоксида кремния SiO2 .

Высокая плотность размещения ТВМС (1000 и более элементов/мм) обеспечивается шириной выступов (не более 500 нм) и расстоянием между ними (не более 500 нм), формируемых методами существующих промышленных технологий, например ионным или плазмохимическим травлением, молекулярно-лучевой эпитаксией.

Форма выступов, в зависимости от применяемой технологии их изготовления, может быть прямоугольной, трапецеидальной или закругленной. Длина выступов ограничивается только возможностями технологии и может составлять до 100 мм. Ширина выступов рассчитывается исходя из толщины и проводимости поверхностного слоя и значения активного сопротивления ТВМС. Максимальная ширина выступов не должна превышать 500 нм. Величина зазора между выступами не должна превышать ширину самих выступов. При этом ТВМС в виде тонких (наноразмерных) поверхностных слоев на выступах практически теплоизолированы друг от друга зазорами между выступами, что снижает теплопередачу в материал подложки во время нагрева.

Высота выступов должна создавать тепловой барьер между ТВМС и подложкой при нагреве. Минимальное значение высоты можно определить по формуле hmin ≥C/f , где C - скорость температурной волны [8] в материале выступа, м/с, f - заданная частота электрического тока, разогревающего ТВМС. При импульсном нагреве ТВМС частота может составлять до 20 МГц, скорость температурных волн в кремнии, рассчитанная по данным о теплопроводности кремния, составляет около 250 м/с, поэтому высота выступов должна быть не менее 12,5 мкм.

Таким образом, основными отличительными признаками предложенного излучателя являются:

- наличие жестко закрепленных выступов призматической (например, трапецеидальной, прямоугольной или закругленной) формы и определенной высоты. Минимальная высота выступа рассчитывается исходя из частотного диапазона излучателя и свойств материала выступа;

- наличие на выступах ТВМС поверхностных легированных слоев в виде наноразмерных (50-500 нм) протяжённых структур с высокой электрической проводимостью (менее 0,1 Ом·см);

- длина ТВМС ограничена только длиной подложки и может быть равна ей;

- отсутствие прогиба и остаточных деформаций излучающих структур, характерных для ТВМС-прототипов;

- отсутствие термических напряжений и отслаивания от подложки, нарушения электрического контакта между ТВМС и электродами, характерных для тонкопленочных ТВМС-аналогов;

- применение однородного материала для подложки, выступов, проводящих слоев и контактных областей.

Таким образом, заявляемое устройство отвечает критерию новизна, полезность и техническая реализуемость.

Источники информации

1. Беранек Д., Акустические измерения, пер. с англ., М., 1952, с. 93-99.

2. Ефимов В.Б., Колмаков Г.В., Лебедева Е.В., Межов-Деглин Л.П., Трусов А.Б. Волны разрежения и сжатия 1-го звука в сверхтекучем He-II. Письма в ЖЭТФ, 1999, т.69, вып.10, с.716-720.

3. Варламов Ю. Д., Мещеряков Ю. П., Предтеченский М. Р., Лежнин С. И., Ульянкин С. Н. Особенности взрывного вскипания жидкостей на пленочном микронагревателе. Прикладная механика и техническая физика, 2007, № 2, т. 48, с. 81-89.

4. Гутфельд Р. Распространение тепловых импульсов.

В кн. Физическая акустика. Под ред.У.Мэзона. М., Мир. 1973, с.278-279.

5. Xiao, Lin, et al.Flexible, Stretchable, Transparent Carbon Nanotube Thin Film Loudspeakers. ASAP Nano Lett., ASAP Article, (10.1021/nl802750z).

6. Niskanen A. O., Hassel J., et al. Suspended metal wire array as a thermoacoustic sound source . Applied Physics Letters. Vol. 95 (2009) Nr: 16, pp. 163102.

7. Bustarret E. et al. Nature. 2006. V.444, pp. 465-468.

8. Сивухин Д.В. Общий курс физики. Т2.Термодинамика. М., Наука, 1975, с. 220-227.

9. Лямшев Л.М., Наугольных К.А. О генерации звука тепловыми источниками. Акустический журнал, 1976, 22, 4. 625-627.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термоакустический излучатель | 2019 |

|

RU2719279C1 |

| ЗОНД НА ОСНОВЕ ПОЛЕВОГО ТРАНЗИСТОРА С НАНОРАЗМЕРНЫМ КАНАЛОМ | 2012 |

|

RU2539677C2 |

| Способ производства тонкопленочного термоэлектрического преобразователя на основе дисилицида хрома | 2022 |

|

RU2803976C1 |

| Способ производства тонкоплёночного термоэлектрического преобразователя на основе высшего силицида марганца | 2021 |

|

RU2772708C1 |

| Способ перевода сверхпроводника в элементах логики наноразмерных электронных устройств из сверхпроводящего состояния в нормальное | 2018 |

|

RU2674063C1 |

| СПОСОБ ОБРАЗОВАНИЯ НА ПОДЛОЖКЕ УПОРЯДОЧЕННОГО МАССИВА НАНОРАЗМЕРНЫХ СФЕРОИДОВ | 2010 |

|

RU2444084C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ ГРАФЕНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2775201C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2541325C1 |

| Светоизлучающий диод | 2023 |

|

RU2819047C1 |

| ПРЕОБРАЗОВАТЕЛЬ ЭЛЕКТРИЧЕСКОГО НАПРЯЖЕНИЯ В ЧАСТОТУ | 1991 |

|

RU2035808C1 |

Изобретение относится к акустике и предназначено для возбуждения акустических колебаний в газах и жидкостях. Сущность: излучатель содержит теплопроводящую подложку, на рабочей поверхности которой сформированы параллельно расположенные протяженные структуры в виде выступов призматической формы, имеющие легированные поверхностные слои со значительно большей электрической проводимостью, чем подложка. Протяженные структуры соединены с токопроводящими контактными областями, сформированными на подложке. Поверхности подложки и тепловыделяющих структур покрыты сверху наноразмерным слоем диоксида кремния. Технический результат: повышение надежности, удельной акустической мощности и максимальных частот излучаемых акустических колебаний. 1 ил.

Термоакустический излучатель, содержащий подложку и тепловыделяющие структуры, контактирующие с окружающей средой, отличающийся тем, что структуры сформированы из материала подложки в виде параллельно расположенных выступов призматической формы, имеют легированные поверхностные слои со значительно большей электрической проводимостью, чем подложка, соединенные с токопроводящими контактными областями, сформированными на этой же подложке, поверхности подложки и тепловыделяющих структур покрыты сверху наноразмерным слоем диоксида кремния, а в качестве подложки используют кремний или карбид кремния.

| JP 2007196195 A, 09.08.2007 | |||

| JP 2007054831 A, 08.03.2007 | |||

| JP 2005973197 A, 17.03.20005 | |||

| JP 2005269745 A, 29.09.2005 | |||

| JP 2005291941 A, 20.10.2005 | |||

| WO 2010061060 A1, 03.06.2010 | |||

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АКУСТИЧЕСКИХ И МЕХАНИЧЕСКИХ КОЛЕБАНИЙ | 2000 |

|

RU2184622C2 |

Авторы

Даты

2015-03-27—Публикация

2013-12-03—Подача