Изобретение относится к нефтяной, газовой, нефтехимической отраслям промышленности и может быть использовано при добыче, подготовке и переработке нефти, газа и нефтегазовых смесей.

Отсутствие удовлетворительной технологии промысловой стабилизации пластовой нефти породило серьезную проблему по утилизации низконапорных углеводородных газов концевых ступеней сепарации - привело к сжиганию их на факелах. При сжигании попутного нефтяного газа на факелах происходят потери не только ценного углеводородного нефтехимического сырья и бесполезно расходуется энергия горючих компонентов, но и наносится серьезный ущерб окружающей среде, происходит загрязнение пылью и сажей, токсичными составляющими и ее неестественный нагрев. Вместе с CO и CO2 выбрасывается органика, отравляющая атмосферу.

Данные обстоятельства указывают на необходимость усовершенствования существующей техники и технологий с целью рационального использования нефтегазовой смеси непосредственно на нефтепромысле.

С тем чтобы более рационально использовать нефтяной газ, его компримируют, подают в сепаратор предварительного разделения, а из него далее газовая часть подается в топливную сеть, конденсат - в колонну - диэтанизатор, с низа которой выводится многокомпонентная легкокипящая нефтегазовая смесь - широкая фракция легких углеводородов (ШФЛУ). Для рационального использования ШФЛУ ее необходимо дополнительно разделить на жидкую фазу и газовую смесь легких углеводородов.

Известен общепринятый способ разделения нефтегазовой смеси в ректификационных колоннах (Касаткин А.Г. Основные процессы и аппараты химической технологии. - М.: Изд. «Химия», 1971, с. 522-525), внутренняя конструкция которых выполнена в виде тарелок. В них достигается разделение смеси на отдельные компоненты. Однако эти аппараты громоздки и не удобны для применения на нефтепромыслах, особенно на малых и удаленных от инфраструктуры месторождениях.

Известен сепаратор для разделения нефтегазовой смеси (АС SU №816494, Кл. B01D 19/00, от22.07.1977, опубл. 30.03.1981), включающий корпус, патрубок ввода смеси, кольцевой трубчатый коллектор с наклоненными навстречу друг другу штуцерами и размещенными на них распылителями, размещенными под углом 30°C по вертикали и 60°C по горизонтали относительно оси коллектора навстречу друг другу, при этом коллектор соединен трубчатой перемычкой с патрубком входа смеси.

Поток нефтегазовой смеси вводится через патрубок в кольцевой коллектор, равномерно распределяется по штуцерам и через механические распылители подается в сепаратор с образованием конусообразных жидкостных факелов, направленных навстречу друг другу. В сепараторе производится разделение нефтегазовой смеси на нефть и газ в поле сил гравитации.

Эта конструкция не позволяет осуществить подачу в сепаратор смеси под давлением, превышающим давление насыщенных паров, чтобы не допустить ее «кипения» до входа в сепаратор и нарушения технологического режима, поэтому он не может быть рационально использован для разделения ШФЛУ.

Наиболее близким по технической сущности к заявленному техническому решению является устройство для разделения смеси легкокипящих при разных температурах жидкостей (Патент RU №2427411, от 03.11.2009 г., МПК B01D 19/00, опубл. 10.05.2011, БИ №13), включающее корпус, установленный в нем узел приема и распыления смеси, состоящий из обечайки, штуцера ввода смеси, теплообменника и механизма регулировки расхода смеси, штуцера для вывода газовой и жидкой фаз.

Недостатком данного устройства является разделение смеси на газовую и жидкую фазы с недостаточно низким давлением насыщенных паров, что не позволяет возвращать жидкую фазу в нефть в больших количествах с сохранением давления насыщенных паров нефти в пределах требований ГОСТа.

Задачей данного технического решения является создание аппарата для сепарации многокомпонентных легкокипящих нефтегазовых смесей с повышенным коэффициентом извлекаемости жидкой фазы, с целью максимального возврата последней в нефть и увеличения бензинового потенциала нефти.

В результате решения данной задачи появляется возможность получения технических результатов, состоящих в том, что описываемый аппарат обеспечивает получение жидкой фазы с давлением насыщенных паров, меньшим, нежели в прототипе, что позволит возвращать ее в товарную нефть в больших количествах с сохранением давления насыщенных паров нефти в пределах требований ГОСТа и улучшением качества нефти.

Поставленная цель достигается тем, что в аппарате для сепарации многокомпонентных легкокипящих нефтегазовых смесей, содержащем корпус со штуцерами для вывода разделенных фаз, сепарационную головку с крышкой, установленную внутри обечайки, размещенной в штуцере, врезанном в верхнюю образующую корпуса, и включающую узел приема и регулируемого распыления нефтегазовой смеси со штуцером для ввода нефтегазовой смеси и нагревателем, согласно изобретению по первому варианту штуцер для ввода нефтегазовой смеси врезан в крышку сепарационной головки и соединен с корпусом приводного вала узла приема и регулируемого распыления сепарационной головки. Нагреватель выполнен в виде блока, состоящего из верхнего и нижнего теплообменников, установленных на единой раме, закрепленной в крышке сепарационной головки, и имеющих отдельные регулируемые входы и (или) выходы теплоносителя. Верхний теплообменник расположен внутри обечайки сепарационной головки и предназначен для создания требуемого температурного режима в зоне узла распыления, а нижний теплообменник расположен в нижней части корпуса аппарата для создания и поддержания заданной температуры в жидкой фазе и ускорения процесса выделения из нее окклюдированного газа.

Такая конструкция упрощает обслуживание и ремонт аппарата, поскольку позволяет извлечь сепарационную головку из корпуса аппарата с малыми затратами времени, а обечайка сглаживает пульсации от бурного вскипания при испарении, которые непременно возникают при распылении нефтегазовой смеси, и уменьшает воздействие этих пульсаций на потоки в корпусе аппарата.

Распределительное устройство узла приема и распыления смеси сепарационной головки представляет собой коническую перфорированную гильзу с расположенной внутри нее конической полой перфорированной, регулируемо установленной пробкой регулирования распределения и расхода нефтегазовой смеси, поворачивающейся при помощи разъемно установленного приводного вала, второй конец которого выведен через корпус узла распыления за крышку сепарационной головки, с любым уплотнением известного вида для подвижных соединений и соединен с приводом поворота пробки, например, с червячным редуктором.

Выполнение сопрягаемых поверхностей перфорированных гильзы и пробки коническими притертыми обеспечивает их точное центрирование, плотность прилегания и, соответственно, исключает возможность пропуска сепарируемой нефтегазовой смеси между гильзой и пробкой и «вскипание» нефтегазовой смеси в линии подвода до распыления, установка пробки с возможностью перемещения ее вдоль их длинной оси компенсирует износ трущихся поверхностей гильзы и пробки, тем самым обеспечивая высокую точность поворота и длительную эксплуатацию с сохранением заданных свойств.

Натяг между коническими перфорированными пробкой и гильзой регулируют перемещением пробки по их длинной оси и фиксацией ее по отношению к гильзе, например с помощью упорной шайбы на гильзе, пружины и гайки на нижнем торце пробки.

Количество и размер отверстий в конических перфорированных гильзе и пробке определяют расчетом. Отверстия в гильзе и пробке каждого последующего по высоте ряда смещены по окружности относительно отверстий предыдущего ряда. Для каждого отверстия на конической перфорированной гильзе предназначено отверстие на конической перфорированной пробке. Расстояние между центрами двух смежных отверстий определяет шаг регулировки по количеству отверстий.

Регулирование количества одновременно открытых отверстий осуществляют поворотом пробки относительно гильзы.

Для определения и контроля количества открытых отверстий, следовательно, расхода подаваемой нефтегазовой смеси, при прочих равных условиях, может служить любое известное устройство, однозначно вытекающее из его назначения, например лимб с указательной стрелкой.

Внутреннее пространство корпуса аппарата разделено на отсеки (I и II) разделительной перегородкой, глухой сверху и с зазором к нижней образующей корпуса.

Переливная перегородка, установленная перед разделительной перегородкой, обеспечивает постоянный уровень жидкости в отсеке I и, следовательно, постоянное погруженное состояние в нее нижнего теплообменника. Это позволяет использовать всю поверхность нижнего теплообменника и не допускать перетока жидкой фазы из отсека I в отсек II без дополнительного выделения из нее газовой фазы легкокипящих элементов.

В отсеке II установлены переливные перегородки, разделяющие отсек II на блоки барботажа, релаксации и сбора-вывода разделенных (жидкой и газовой) фаз из аппарата.

Поскольку эффективность сепарации смеси характеризуется количеством капельной жидкости, уносимой потоком газовой фазы из аппарата, и количеством газа, уносимого потоком жидкой фазы, то в блоке барботажа принудительным барботажем жидкой фазы газовой фазой, поступающей из отсека I, повышают качество сепарации нефтегазовой смеси, для чего в нижней части отсека II установлен перфорированный коллектор. Выделившаяся в отсеке I газовая фаза, подается в отсек II, за счет избыточного давления, по трубе, один конец которой врезан в разделительную перегородку, а другой - в трубчатый коллектор. Перемешивание пересыщенной газом жидкости пузырьками газа той же природы служит средством механического воздействия, способствующего коалесценции и выделению окклюдированного газа из жидкой фазы (эффект Тронова).

Для повышения глубины дегазации без дополнительного нагрева, достижения термодинамического равновесия между газовой и жидкой фазами служат блоки релаксации и сбора-вывода разделенных фаз.

В блоке релаксации установлен пеногаситель, разрушающий пену, возникающую в процессе барботажа газовой фазой жидкой фазы, и, дополнительно, очищающий газовую фазу легкокипящих компонентов от капель жидкой фазы, содержащей легкокипящие компоненты, которые могут увлекаться потоком газовой фазы легкокипящих компонентов при выходе ее из аппарата.

Блок сбора-вывода разделенных фаз служит для сбора газовой и жидкой фаз, которые разделились при давлении и температуре, поддерживаемых в аппарате, и вывода этих фаз из аппарата. Для уменьшения уноса газов жидкой фазой между блоками релаксации и сбора-вывода разделенных фаз служит переливная перегородка, установленная за пеногасителем, удерживающая жидкую фазу в аппарате в течение некоторого периода времени, для выделения из нее пузырьков газа, путем обеспечения отекания через перегородку тонким слоем и возвращения их в поток газовой фазы. Жидкая фаза выводится из аппарата через штуцер, установленный в нижней образующей корпуса аппарата, а газовая фаза - через каплеотбойник и штуцер в верхней части блока сбора и вывода разделенных фаз.

Снабжение секции II переливными перегородками способствует уменьшению уноса потоком жидкости газовой фазы, обновляет поверхности массообмена при соприкосновении газожидкостной смеси с переливными перегородками, а также служит для более интенсивного выделения растворенного и окклюдированного газа из тонкого слоя жидкой фазы при переливе последней через эти перегородки.

По второму варианту внутреннее пространство корпуса аппарата разделено на отсеки I, II, III и IV переливными перегородками. В отсеке I происходит первичное разделение смеси на жидкую и газовую фазы. Штуцер для ввода нефтегазовой смеси врезан в крышку сепарационной головки и соединен с корпусом приводного вала узла приема и регулируемого распыления сепарационной головки. Нагреватель выполнен в виде блока, состоящего из верхнего и нижнего теплообменников, установленных на единой раме, закрепленной в крышке сепарационной головки, и имеющих отдельные регулируемые входы и (или) выходы теплоносителя. Верхний теплообменник расположен внутри обечайки сепарационной головки и предназначен для создания требуемого температурного режима в зоне узла распыления, а нижний теплообменник расположен в нижней части корпуса аппарата для создания и поддержания заданной температуры в жидкой фазе и ускорения процесса выделения из нее окклюдированного газа.

Такая конструкция упрощает обслуживание и ремонт аппарата, поскольку позволяет извлечь сепарационную головку из корпуса аппарата с малыми затратами времени, а обечайка сглаживает пульсации от бурного вскипания при испарении, которые непременно возникают при распылении нефтегазовой смеси, и уменьшает воздействие этих пульсаций на потоки в корпусе аппарата.

Распределительное устройство узла приема и распыления смеси сепарационной головки представляет собой коническую перфорированную гильзу с расположенной внутри нее конической полой перфорированной, регулируемо установленной пробкой регулирования распределения и расхода нефтегазовой смеси, поворачивающейся при помощи разъемно установленного приводного вала, второй конец которого выведен через корпус узла распыления за крышку сепарационной головки, с любым уплотнением известного вида для подвижных соединений и соединен с приводом поворота пробки, например, с червячным редуктором.

Выполнение сопрягаемых поверхностей перфорированных гильзы и пробки коническими притертыми обеспечивает их точное центрирование, плотность прилегания и, соответственно, исключает возможность пропуска сепарируемой нефтегазовой смеси между гильзой и пробкой и «вскипание» нефтегазовой смеси в линии подвода до распыления, установка пробки с возможностью перемещения ее вдоль их длинной оси компенсирует износ трущихся поверхностей гильзы и пробки, тем самым обеспечивая высокую точность поворота и длительную эксплуатацию с сохранением заданных свойств.

Натяг между коническими перфорированными пробкой и гильзой регулируют перемещением пробки по их длинной оси и фиксацией ее по отношению к гильзе, например с помощью упорной шайбы на гильзе, пружины и гайки на нижнем торце пробки.

Количество и размер отверстий в конических перфорированных гильзе и пробке определяют расчетом. Отверстия в гильзе и пробке каждого последующего по высоте ряда смещены по окружности относительно отверстий предыдущего ряда. Для каждого отверстия на конической перфорированной гильзе предназначено отверстие на конической перфорированной пробке. Расстояние между центрами двух смежных отверстий определяет шаг регулировки по количеству отверстий.

Регулирование количества одновременно открытых отверстий осуществляют поворотом пробки относительно гильзы.

Для определения и контроля количества открытых отверстий, следовательно, расхода подаваемой нефтегазовой смеси, при прочих равных условиях, может служить любое известное устройство, однозначно вытекающее из его назначения, например лимб с указательной стрелкой.

При переливе жидкой фазы тонким слоем из отсека I через переливную перегородку в отсек II происходит дополнительное выделение газовой фазы, возникающей в процессе нагрева жидкой фазы в отсеке I, повышается глубина дегазации жидкой фазы без дополнительного нагрева и достигается определенное термодинамическое равновесие между газовой и жидкой фазами.

В отсеке III установлен пеногаситель, разрушающий пену, возникающую в процессе нагрева жидкой фазы, и, дополнительно, очищающий газовую фазу легкокипящих компонентов от капель жидкой фазы, содержащей легкокипящие компоненты, которые могут увлекаться потоком газовой фазы легкокипящих компонентов при выходе ее из аппарата.

Отсек IV служит для сбора газовой и жидкой фаз, которые разделились при давлении и температуре, поддерживаемых в аппарате, и вывода этих фаз из аппарата. Для уменьшения уноса газов жидкой фазой между отсеками III и IV служит переливная перегородка, установленная за пеногасителем, удерживающая жидкую фазу в аппарате в течение некоторого периода времени, для выделения из нее пузырьков газа, путем обеспечения отекания через перегородку тонким слоем и возвращения их в поток газовой фазы. Жидкая фаза выводится из аппарата через штуцер, установленный в нижней образующей корпуса аппарата, а газовая фаза - через каплеотбойник и штуцер в верхней части отсека сбора и вывода разделенных фаз.

Разделение внутреннего объема корпуса аппарата переливными перегородками способствует уменьшению уноса потоком жидкости газовой фазы, обновляет поверхности массообмена при соприкосновении газожидкостной смеси с переливными перегородками, а также служит для более интенсивного выделения растворенного и окклюдированного газа из тонкого слоя жидкой фазы при переливе последней через эти перегородки.

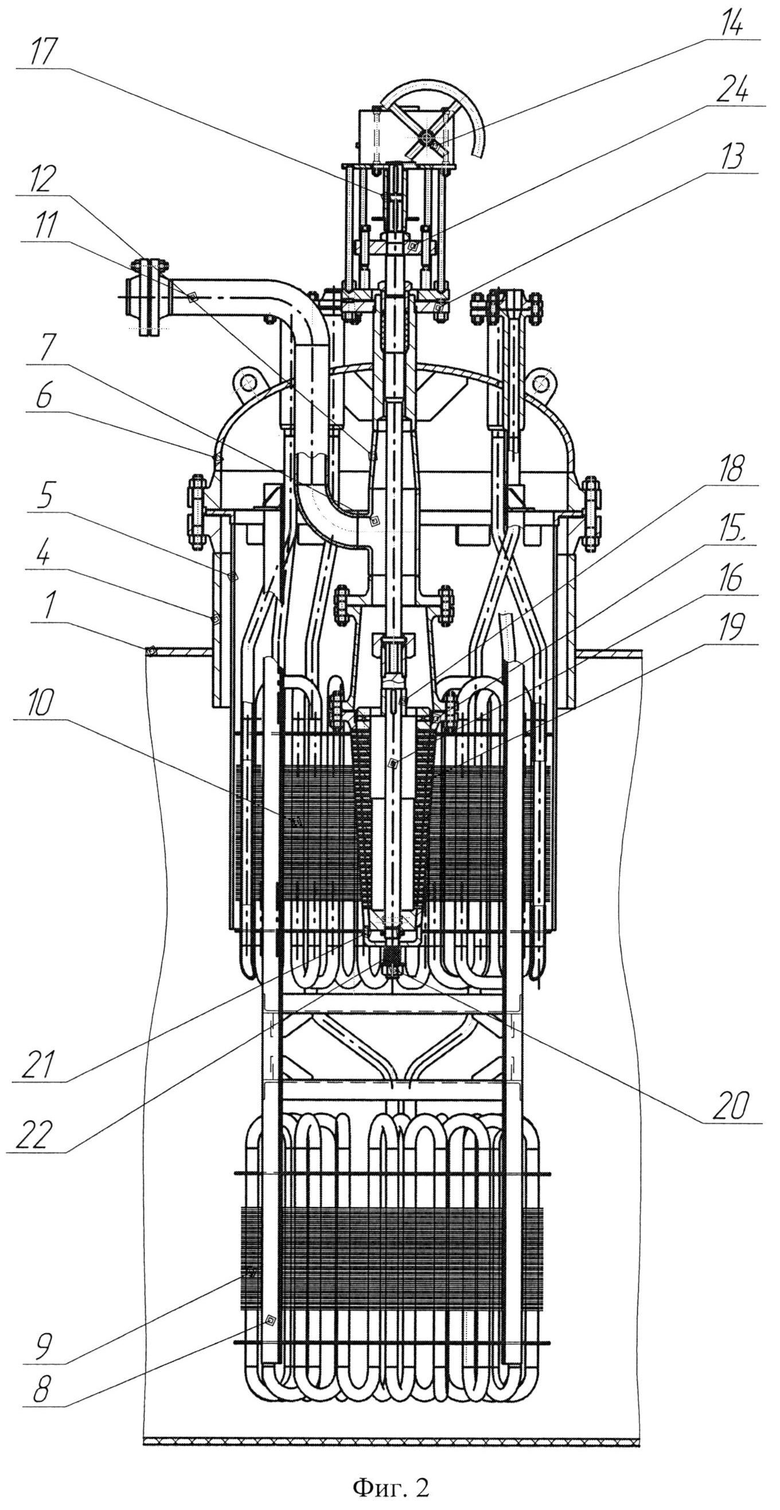

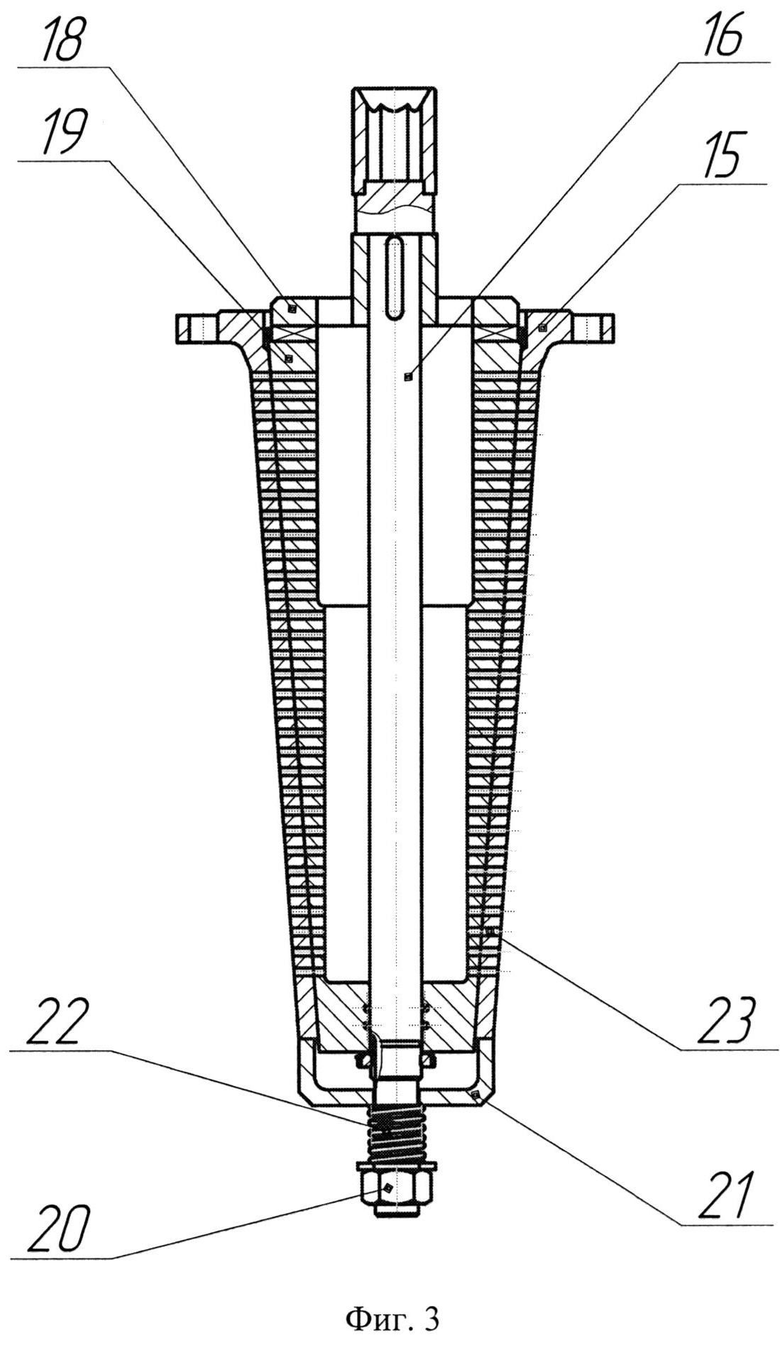

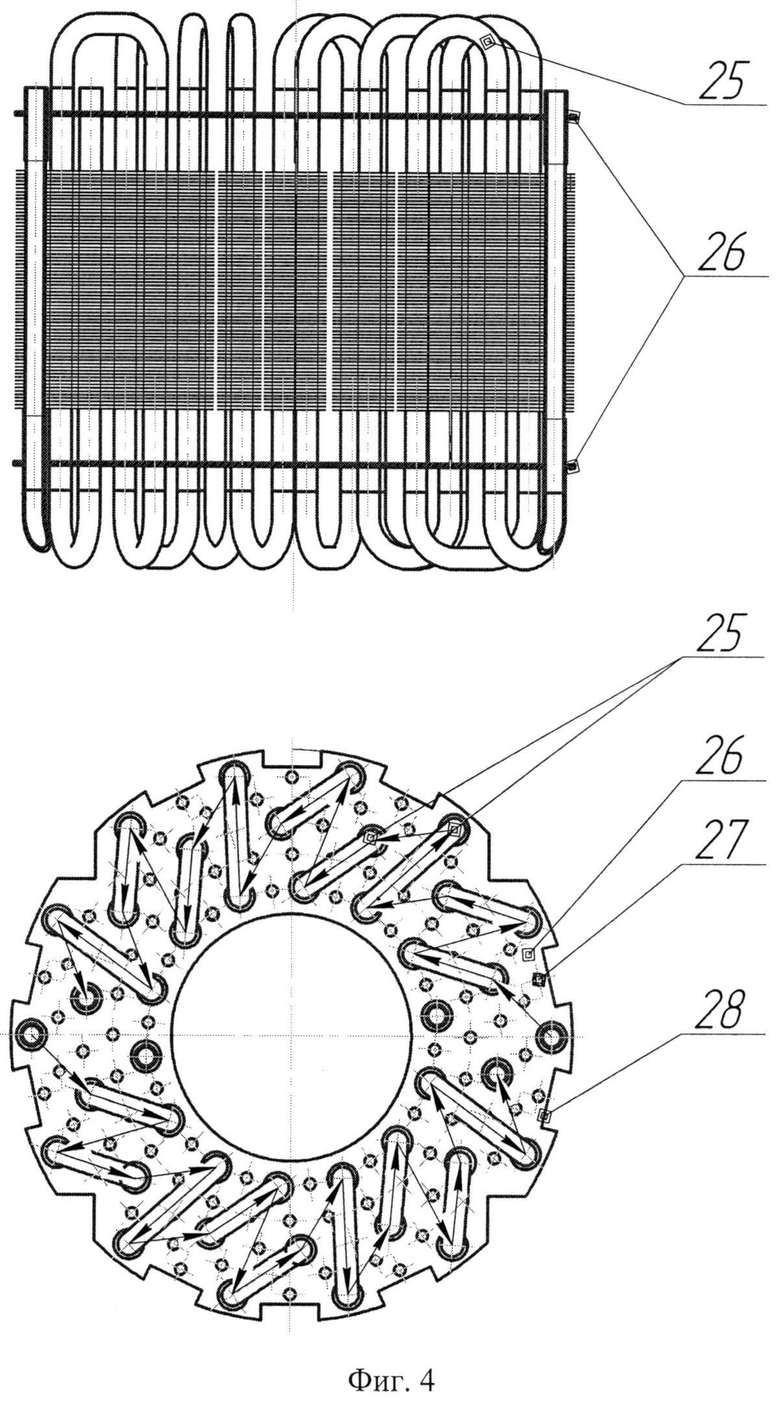

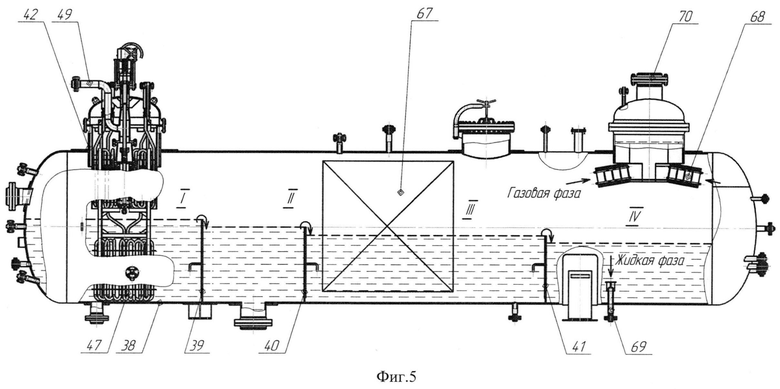

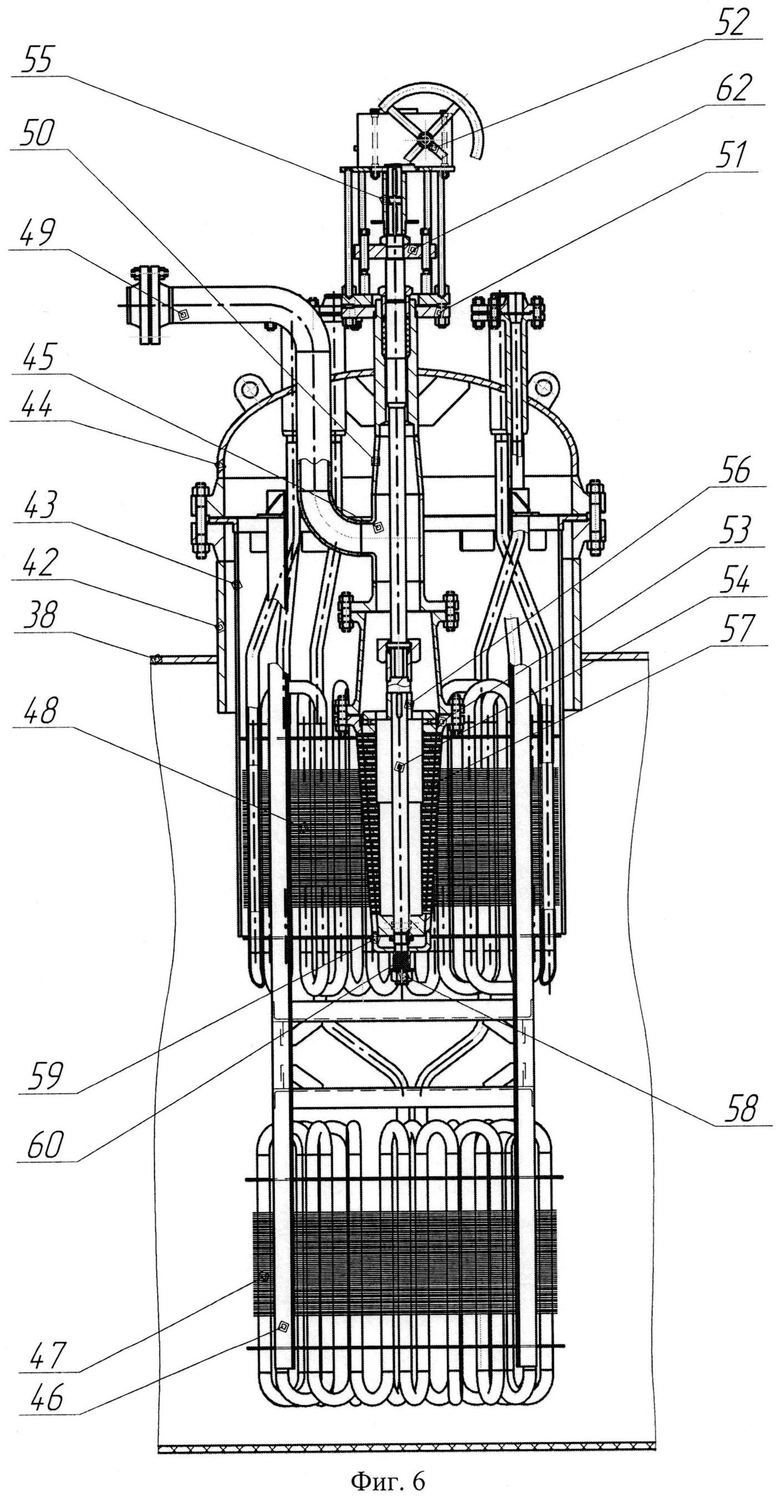

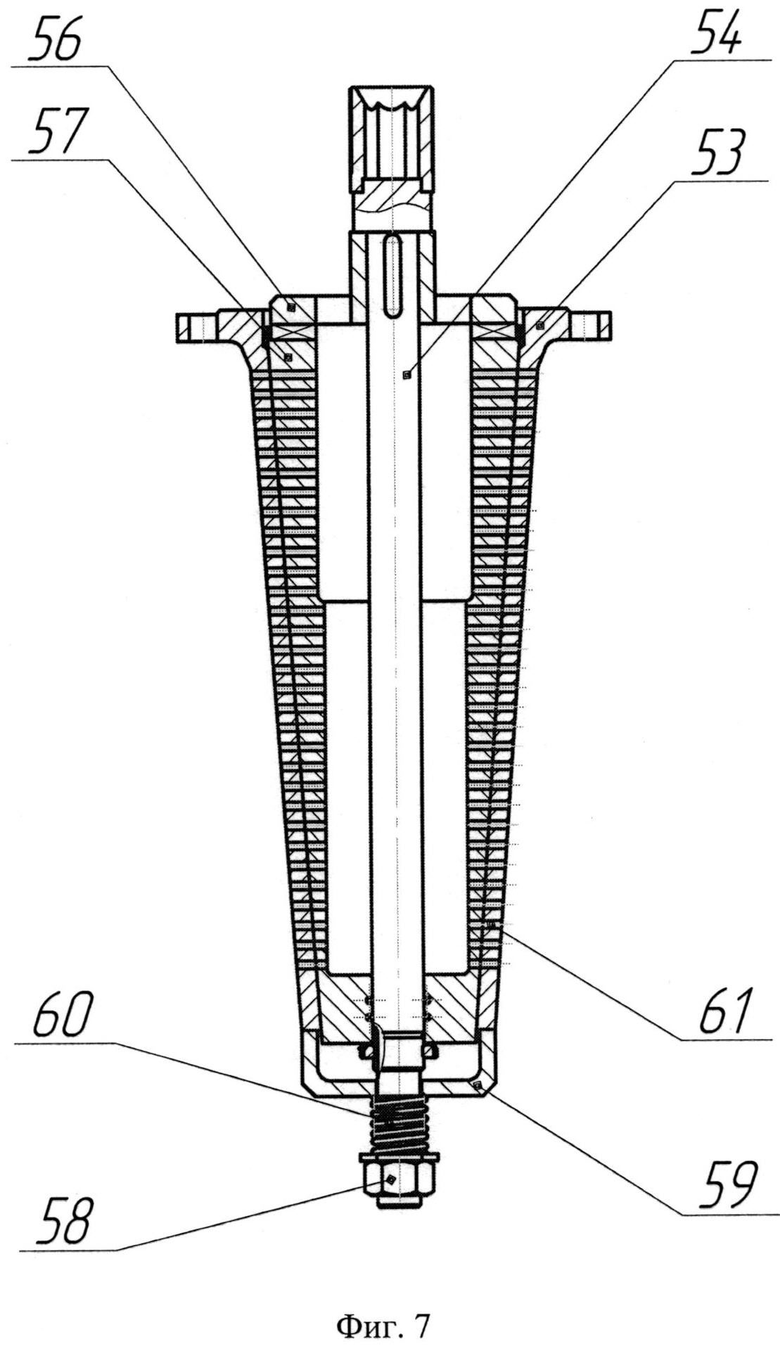

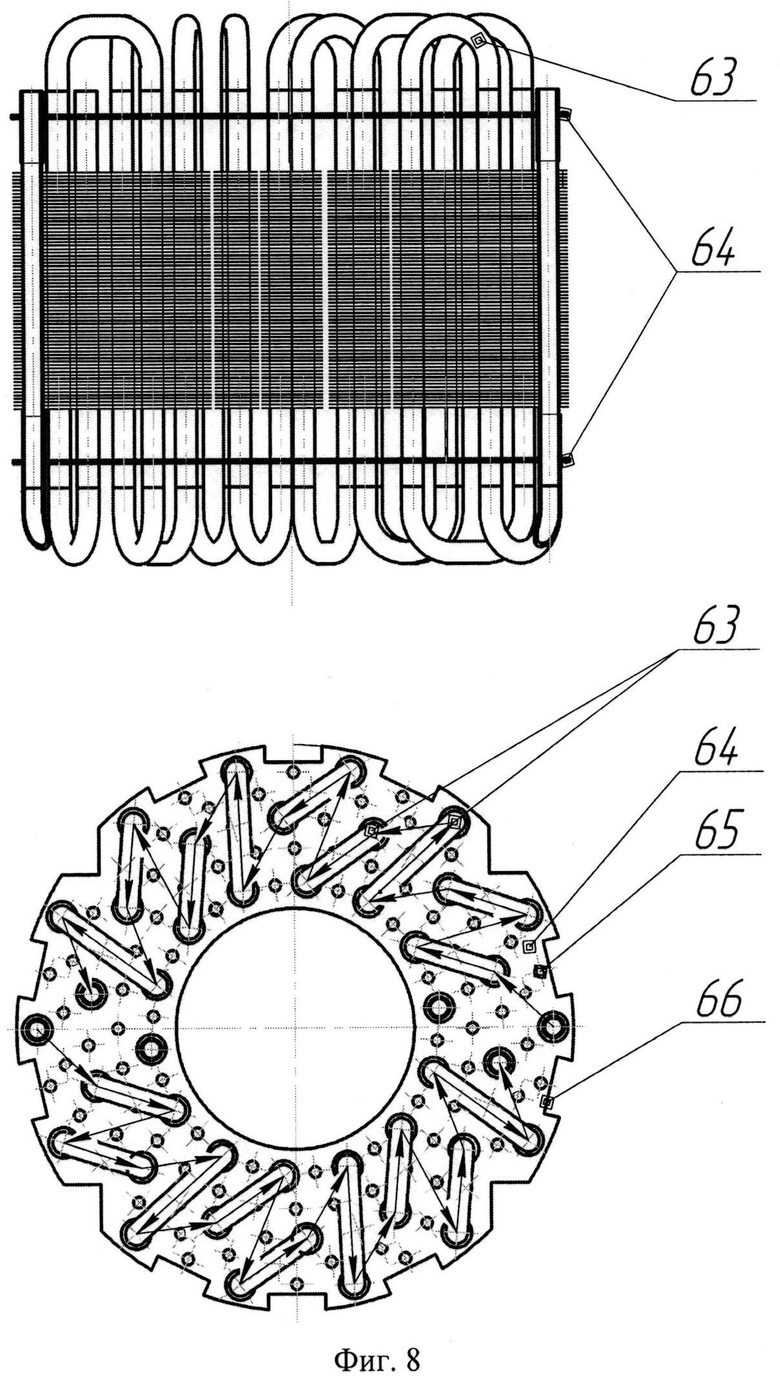

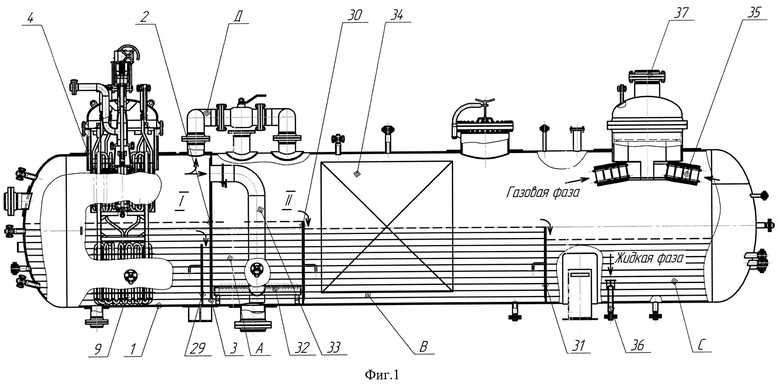

На фиг.1 изображен продольный разрез (общий вид) аппарата для сепарации многокомпонентных легкокипящих нефтегазовых смесей по первому варианту; на фиг.2 - сепарационная головка аппарата по первому варианту; на фиг.3 - распределительное устройство узла приема и распыления смеси сепарационной головки по первому варианту; на фиг.4 - конструктивная схема теплообменника сепарационной головки по первому варианту; на фиг.5 изображен продольный разрез (общий вид) аппарата для сепарации многокомпонентных легкокипящих нефтегазовых смесей по второму варианту; на фиг.6 - сепарационная головка аппарата по второму варианту; на фиг.7 - распределительное устройство узла приема и распыления смеси сепарационной головки по второму варианту; на фиг.8 - конструктивная схема теплообменника сепарационной головки по второму варианту.

По первому варианту аппарат (фиг.1) состоит из корпуса 1, разделенного перегородкой 2 на отсеки I и II. Разделительная перегородка 2 выполнена глухой сверху и с зазором, в виде сегмента 3, к нижней образующей корпуса 1 аппарата. В верхнюю образующую корпуса 1 отсека I аппарата врезан штуцер 4 (фиг.2) с обечайкой 5 с опорным кольцом, в которой установлена сепарационная головка

Сепарационная головка содержит крышку 6 со смонтированными на ней, узлом приема и регулируемого распыления нефтегазовой смеси, включающий распределительное устройство 7, раму 8 с закрепленными на ней нижним 9 и верхним 10 нагревателями, представляющими собой теплообменники, штуцером для подвода смеси 11.

Узел приема и распыления смеси состоит из корпуса 12, в который вварен штуцер для подвода смеси 11. Корпус 12 и штуцер 11 врезаны в крышку 6. Один конец корпуса 12 выведен за пределы крышки 6, на нем закреплена площадка 13 для установки привода 14 механизма регулирования распределения и расхода нефтегазовой смеси, а на фланце, с другого конца корпуса 12, установлен узел регулирования и распыления этой смеси. Узел регулирования и распыления смеси состоит из конической перфорированной гильзы 15 (рис.2, 3), внутри которой расположен вал 16 регулирования распределения и расхода нефтегазовой смеси. Один конец вала 16 выведен через корпус 12 за крышку 6 через уплотнение любого известного вида для подвижных соединений и соединен посредством соединительной муфты 17 с приводом 14, например, с валом червячного редуктора. На другом конце вала 16 закреплена, через муфту 18, коническая перфорированная пробка 19, зафиксированная от осевого перемещения гайкой 20, упором 21 и пружиной 22 (фиг.3).

Отверстия 23 перфорированных конических гильзы 15 и пробки 19 расположены рядами по всей их высоте и их взаимное расположение таково, что обеспечивает регулирование их количества из положения «закрыто» в положение «открыто» приводом 14, создавая, требуемое по технологическому процессу, распределение и расход нефтегазовой смеси.

Соосность отверстий 23 на конических гильзе 15 и пробке 19 регулируют совместным сверлением их при изготовлении, после притирки конической гильзы 15 к конической пробке 19. Количество открытых или закрытых отверстий 23 задают по лимбу 24 с указателем (фиг.2).

Теплообменники 9 и 10 закреплены на раме 8 (фиг.2) и выполнены из оребренных труб 25 (фиг.4), установленных в опорных пластинах 26, с расположенными на пластинах отверстиями 27 и пазами 28. Трубы могут быть выполнены и без ребер.

Между нижним нагревателем 9 (фиг.1) и сплошной перегородкой 2 установлена переливная перегородка 29, выполненная глухой снизу, высота которой устанавливается из условия обеспечения постоянного заданного уровня жидкости в отсеке I.

Переливными перегородками 30 и 31 отсек II разделен на блоки: А - барботажа, Б - релаксации и С - сбора-вывода из корпуса аппарата разделенных (жидкой и газовой) фаз (фиг.1). Отсеки I и II соединены между собой байпасной линией Д.

Уровень верхней кромки переливной перегородки 31 смещен, по сравнению с переливной перегородкой 30, к нижней образующей корпуса аппарата по ходу движения жидкой фазы.

В блоке А в нижней части корпуса 1 аппарата установлен перфорированный коллектор 32, в который вмонтирована труба 33, второй конец трубы 33 врезан в разделительную перегородку 2, соединяя, таким образом, газовое пространство отсека I с трубчатым перфорированным коллектором 32.

За переливной перегородкой 30, в блоке Б, установлен пеногаситель 34.

Переливные перегородки 30 и 31 способствуют дополнительному выделению газовой фазы из тонкого слоя жидкости при переливе ее через эти перегородки (дегазация жидкой фазы).

В верхней части блока С расположен каплеотбойник 35, в котором газовая фаза дополнительно очищается от капель жидкой фазы, увлекаемых потоком газовой фазы при выходе последней из аппарата.

Для вывода из аппарата жидкой и газовой фаз, соответственно, аппарат снабжен штуцерами 36 и 37.

Аппарат работает следующим образом. Исходная нефтегазовая смесь в жидком виде при начальных термобарических условиях (температура - Т0, и давление - Р0) через штуцер 11 поступает в распределительное устройство 7 сепарационной головки. Посредством привода 14 постепенно открывают расчетное количество отверстий 23, совместив их на конических перфорированных гильзе 15 и пробке 19. Количество открытых отверстий 23 контролируется по лимбу 24 с указателем.

Выходя через отверстия 23 в полость обечайки 5 отсека I (из зоны высокого давления в зону низкого давления) нефтегазовая смесь распыляется и из нее, частично, испаряются легкокипящие компоненты. При этом за счет дроссельного эффекта Джоуля-Томсона температура и давление в отсеке I падают (Т<Т0 и Р<Р). Охлаждение сопровождается однократной конденсациией, преимущественно, уже тяжелых компонентов газа. Однако газовая фаза при этом представляет собой аэрозоль с взвешенными капельками жидких углеводородов (С5) конденсационного происхождения. Для их разрушения и, следовательно, улучшения качества разделения аэрозоль дополнительно подогревают теплообменником 10, направляя ее струи на оребренные трубы 25 верхнего теплообменника 10. Неиспарившаяся часть жидкой фазы, контактируя с поверхностями теплообменника 10, закипает под действием теплоты, подводимой снаружи в трубы 25, и в результате частично испаряется с образованием газовой фазы. Оставшаяся жидкая фаза под действием гравитации тонкой пленкой стекает по трубам 25 через отверстия 27 (фиг.4) и пазы 28 опорных пластин 26 верхнего теплообменника 10 и по стенке обечайки 5 на нижний теплообменник 9. Жидкая фаза подогревается нижним теплообменником 9, где еще раз разделяется на жидкую и газовую фазы. Образовавшаяся газовая фаза отводится в газовое пространство отсека I, а жидкая фаза, по достижении предельно допустимого уровня, сливается через верхний порог перегородки 29 и, за счет разницы давлений в отсеках I и II, поступает в блок барботажа А отсека II, накапливаясь в нем до верхнего уровня переливной перегородки 30. Газ, выделившийся в отсеке I, по трубе 33, подается в трубчатый перфорированный коллектор 32 и барботирует через жидкую фазу, механически «выбивая» из нее окклюдированные пузырьки газа. Интенсивность барботажа регулируется увеличением или уменьшением проходного отверстия байпасной линии Д. Выделившийся газ собирается в верхней части блока А и проходит в пеногаситель 34, расположенный в блоке Б, где очищается от крупных капель жидкой фазы.

Вспененная, в процессе барботажа, жидкая фаза переливается через переливную перегородку 30 тонким слоем с частичным выделением газа из пены и направляется в пеногаситель 34, в котором происходит разрушение пены и разделение ее на жидкую и газовую фазы. Выйдя из пеногасителя 34, жидкая фаза течет ламинарным потоком до переливной перегородки 31, где она окончательно разгазируется в тонком слое жидкости при ее переливе через эту перегородку и со свободной поверхности за перегородкой 31.

Жидкая фаза выводится из аппарата через штуцер 36 и направляется в нефтепровод товарной нефти, увеличивая ее бензиновый потенциал, а газовая фаза, предварительно пройдя каплеотбойник 35 и освободившись в нем от взвешенных капелек жидкой фазы, увлекаемых потоком газовой фазы со свободной поверхности жидкой фазы, выводится из аппарата, за счет избыточного давления в нем, через штуцер 37.

По второму варианту аппарат состоит из корпуса 38, разделенного переливными перегородками 39, 40, 41 на отсеки I, II, III и IV. В верхнюю образующую корпуса 38 отсека I аппарата врезан штуцер 42 (фиг.5), с обечайкой 43 (фиг.6) с опорным кольцом, в которой установлена сепарационная головка

Сепарационная головка содержит крышку 44 со смонтированными на ней узлом приема и регулируемого распыления нефтегазовой смеси, включающим распределительное устройство 45, раму 46, с закрепленными на ней нижним 47 и верхним 48 нагревателями, представляющими собой теплообменники, штуцером для подвода смеси 49.

Узел приема и распыления смеси состоит из корпуса 50, в который вварен штуцер для подвода смеси 49. Корпус 50 и штуцер 49 врезаны в крышку 44. Один конец корпуса 50 выведен за пределы крышки 44, на нем закреплена площадка 51 для установки привода 52 механизма регулирования распределения и расхода нефтегазовой смеси, а на фланце, с другого конца корпуса 50, установлен узел регулирования и распыления этой смеси. Узел регулирования и распыления смеси состоит из конической перфорированной гильзы 53 (фиг.6, 7), внутри которой расположен вал 54 регулирования распределения и расхода нефтегазовой смеси. Один конец вала 54 выведен через корпус 50 за крышку 44 через уплотнение любого известного вида для подвижных соединений и соединен посредством соединительной муфты 55 с приводом 52, например, с валом червячного редуктора. На другом конце вала 54 закреплена, через муфту 56, коническая перфорированная пробка 57, зафиксированная от осевого перемещения гайкой 58, упором 59 и пружиной 60 (фиг.7).

Отверстия 61 перфорированных конических гильзы 53 и пробки 57 расположены рядами по всей их высоте, и их взаимное расположение таково, что обеспечивает регулирование их количества из положения «закрыто» в положение «открыто» приводом 52, создавая, требуемое по технологическому процессу, распределение и расход нефтегазовой смеси.

Соосность отверстий 61 на конических гильзе 53 и пробке 57 регулируют совместным сверлением их при изготовлении после притирки конической гильзы 53 к конической пробке 57. Количество открытых или закрытых отверстий 61 задают по лимбу 62 с указателем (фиг.6).

Теплообменники 47 и 48 закреплены на раме 46 (фиг.6) и выполнены из оребренных труб 63 (фиг.8), установленных в опорных пластинах 64, с расположенными на пластинах отверстиями 65 и пазами 66. Трубы могут быть выполнены и без ребер.

За нижним теплообменником 47 (фиг.1) установлена переливная перегородка 39, высота которой устанавливается из условия обеспечения постоянного заданного уровня жидкости в отсеке I.

Уровень верхних кромок переливных перегородок 40 и 41 смещен, по сравнению с каждой предыдущей переливной перегородкой, к нижней образующей корпуса аппарата, по ходу движения жидкой фазы.

За переливной перегородкой 40, в отсеке III, установлен пеногаситель 67.

Переливные перегородки способствуют дополнительному выделению газовой фазы из тонкого слоя жидкости при переливе ее через эти перегородки (дегазация жидкой фазы).

В верхней части отсека IV расположен каплеотбойник 68, в котором газовая фаза дополнительно очищается от капель жидкой фазы, увлекаемых потоком газовой фазы при выходе последней из аппарата.

Для вывода из аппарата жидкой и газовой фаз аппарат снабжен штуцерами 69 и 70, соответственно.

Аппарат работает следующим образом. Исходная нефтегазовая смесь в жидком виде при начальных термобарических условиях (температура - Т0, и давление - Р0) через штуцер 49 поступает в распределительное устройство 45 сепарационной головки. Посредством привода 52 постепенно открывают расчетное количество отверстий 61, совместив их на конических перфорированных гильзе 53 и пробке 57. Количество открытых отверстий 61 контролируется по лимбу 62 с указателем.

Выходя через отверстия 61 в полость обечайки 43 (из зоны высокого давления в зону низкого давления), нефтегазовая смесь распыляется, и из нее, частично, испаряются легкокипящие компоненты. При этом за счет дроссельного эффекта Джоуля-Томсона температура и давление в отсеке I падают (Т<Т0 и Р<Р). Охлаждение сопровождается однократной конденсациией, преимущественно, уже тяжелых компонентов газа. Однако газовая фаза при этом представляет собой аэрозоль с взвешенными капельками жидких углеводородов (C5) конденсационного происхождения. Для их разрушения и, следовательно, улучшения качества разделения аэрозоль дополнительно подогревают теплообменником 48, направляя ее струи на оребренные трубы 63 верхнего теплообменника 48. Неиспарившаяся часть жидкой фазы, контактируя с поверхностями теплообменника 48, закипает под действием теплоты, подводимой снаружи в трубы 63, и в результате частично испаряется с образованием газовой фазы. Оставшаяся жидкая фаза под действием гравитации тонкой пленкой стекает по трубам 63 через отверстия 65 (фиг.8) и пазы 66 опорных пластин 64 верхнего теплообменника 48 и по стенке обечайки 43 на нижний теплообменник 47 и подогревается нижним теплообменником 47, разделяясь еще раз на жидкую и газовую фазы. Образовавшаяся газовая фаза отводится в газовое пространство отсека I, а вспененная, в процессе нагрева нижним теплообменником 47 жидкая фаза, по достижении предельно допустимого уровня, сливается тонким слоем через верхний порог перегородки 39 в отсек II, накапливаясь в нем до верхнего уровня переливной перегородки 40, переливается через переливную перегородку 40 тонким слоем, с частичным выделением газа из пены, и направляется в пеногаситель 67, в котором происходит разрушение пены и разделение ее на жидкую и газовую фазы. Выйдя из пеногасителя 67, жидкая фаза течет ламинарным потоком до переливной перегородки 41, где она окончательно разгазируется в тонком слое жидкости при ее переливе через эту перегородку и со свободной поверхности за перегородкой 41.

Жидкая фаза выводится из аппарата через штуцер 69 и направляется в нефтепровод товарной нефти, увеличивая ее бензиновый потенциал, а газовая фаза, предварительно пройдя каплеотбойник 68 и освободившись в нем от взвешенных капелек жидкой фазы, увлекаемых потоком газовой фазы со свободной поверхности жидкой фазы, выводится из аппарата, за счет избыточного давления в нем, через штуцер 70.

Этот газ может направляться на собственные нужды предприятия, использоваться для газоснабжения близлежащих населенных пунктов и промышленных объектов, подаваться на дальнейшую переработку.

Одним из показателей технического совершенства сепаратора является время пребывания жидкости в сепараторе, за которое происходит максимальное отделение свободного газа от жидкости, составляющее, например, для невспенивающихся маловязких нефтей 2-3 минуты, а для вспенивающихся 5-20 минут. В предлагаемом же аппарате газовая фаза выделяется из вспенивающейся нефти в течение 5-7 минут, что подтверждают лабораторные анализы.

Технический результат: получение жидкой фазы с малым давлением насыщенных паров, позволяющее возвращать ее в товарную нефть в больших количествах, увеличение бензинового потенциала товарной нефти при минимальных энергетических и материальных затратах, уменьшение вредного воздействия на окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ЛЕГКОКИПЯЩИХ ПРИ РАЗНЫХ ТЕМПЕРАТУРАХ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2427411C2 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2011 |

|

RU2454272C1 |

| СПОСОБ ВЫПУСКА ГАЗОВОЗДУШНОЙ СМЕСИ ИЗ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА, ТРАНСПОРТИРУЮЩЕГО ЖИДКИЙ ПРОДУКТ | 2010 |

|

RU2432524C1 |

| УСТРОЙСТВО ДЛЯ ВРЕМЕННОГО ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 1996 |

|

RU2109200C1 |

| АППАРАТ МНОГОФУНКЦИОНАЛЬНЫЙ ДЛЯ ПОДГОТОВКИ НЕФТИ | 2008 |

|

RU2359733C1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА ГАЗА | 2008 |

|

RU2395026C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ НЕФТЕШЛАМА | 2005 |

|

RU2296608C2 |

| ВОЗДУХООТВОДЧИК | 1997 |

|

RU2123145C1 |

| ВОЗДУХООТВОДЧИК | 2013 |

|

RU2514800C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ВОДНОГО ОБЪЕКТА ОТ ПЛАВАЮЩИХ ЗАГРЯЗНЕНИЙ | 1996 |

|

RU2114245C1 |

Группа изобретений относится к нефтяной, газовой, нефтехимической отраслям промышленности и может быть использована при добыче, подготовке и переработке нефти, газа и нефтегазовых смесей. Аппарат для сепарации многокомпонентных легкокипящих нефтегазовых смесей включает корпус со штуцерами для вывода разделенных фаз, сепарационную головку с крышкой, установленную внутри обечайки, размещенной в штуцере, врезанном в верхнюю образующую корпуса, и включающую узел приема и регулируемого распыления нефтегазовой смеси со штуцером ввода нефтегазовой смеси и нагревателем. Согласно первому варианту внутреннее пространство корпуса аппарата разделено на отсеки I и II разделительной перегородкой, глухой сверху и с зазором к нижней образующей корпуса аппарата. Отсеки соединены между собой байпасной линией. В отсеке I перед разделительной перегородкой установлена переливная перегородка, глухая снизу, обеспечивающая постоянный заданный уровень жидкости в этом отсеке. В отсеке II установлены переливные перегородки, разделяющие отсек на блок барботажа с установленным в нем трубчатым перфорированным коллектором с трубой для подачи газовой фазы, выделившейся в первом отсеке, в слой жидкости второго отсека, блок релаксации с пеногасителем и блок сбора - вывода разделенных фаз с каплеотбойником, расположенным в верхней части блока. Штуцер ввода нефтегазовой смеси врезан в крышку сепарационной головки и соединен с корпусом приводного вала узла приема и регулируемого распыления нефтегазовой смеси. Нагреватель выполнен в виде блока верхнего и нижнего теплообменников, установленных на единой раме, закрепленной в крышке сепарационной головки, и имеющих отдельные регулируемые входы и/или выходы теплоносителя. Распределительное устройство узла приема и регулируемого распыления нефтегазовой смеси выполнено в виде конической перфорированной гильзы с расположенной внутри нее конической перфорированной регулируемо установленной пробкой регулирования, расхода и распределения нефтегазовой смеси. Согласно второму варианту внутреннее пространство корпуса аппарата разделено на отсеки I, II, III и IV переливными перегородками. В отсеке III установлен пеногаситель, а отсек IV снабжен каплеотбойником, установленным в его верхней части. Техническим результатом группы изобретений является получение жидкой фазы с малым давлением насыщенных паров, что позволяет возвращать ее в товарную нефть в больших количествах, увеличение бензинового потенциала товарной нефти при минимальных энергетических затратах, уменьшение вредного воздействия на окружающую среду. 2 н.п. ф-лы, 8 ил.

1. Аппарат для сепарации многокомпонентных легкокипящих нефтегазовых смесей, включающий корпус со штуцерами для вывода разделенных фаз, сепарационную головку с крышкой, установленную внутри обечайки, размещенной в штуцере, врезанном в верхнюю образующую корпуса, и включающую узел приема и регулируемого распыления нефтегазовой смеси со штуцером ввода нефтегазовой смеси и нагревателем, отличающийся тем, что внутреннее пространство корпуса аппарата разделено на отсеки I и II разделительной перегородкой, глухой сверху и с зазором к нижней образующей корпуса аппарата, отсеки соединены между собой байпасной линией, в отсеке I перед разделительной перегородкой установлена переливная перегородка, глухая снизу, обеспечивающая постоянный заданный уровень жидкости в этом отсеке, в отсеке II установлены переливные перегородки, разделяющие отсек на блок барботажа с установленным в нем трубчатым перфорированным коллектором с трубой для подачи газовой фазы, выделившейся в первом отсеке, в слой жидкости второго отсека, блок релаксации с пеногасителем и блок сбора - вывода разделенных фаз с каплеотбойником, расположенным в верхней части блока, штуцер ввода нефтегазовой смеси врезан в крышку сепарационной головки и соединен с корпусом приводного вала узла приема и регулируемого распыления нефтегазовой смеси, нагреватель выполнен в виде блока верхнего и нижнего теплообменников, установленных на единой раме, закрепленной в крышке сепарационной головки, и имеющих отдельные регулируемые входы и/или выходы теплоносителя, распределительное устройство узла приема и регулируемого распыления нефтегазовой смеси выполнено в виде конической перфорированной гильзы с расположенной внутри нее конической перфорированной регулируемо установленной пробкой регулирования, расхода и распределения нефтегазовой смеси.

2. Аппарат для сепарации многокомпонентных легкокипящих нефтегазовых смесей, включающий корпус со штуцерами для вывода разделенных фаз, сепарационную головку с крышкой, установленную внутри обечайки, размещенной в штуцере, врезанном в верхнюю образующую корпуса, и включающую узел приема и регулируемого распыления нефтегазовой смеси со штуцером ввода нефтегазовой смеси и нагревателем, отличающийся тем, что внутреннее пространство корпуса аппарата разделено на отсеки I, II, III и IV переливными перегородками, штуцер ввода нефтегазовой смеси врезан в крышку сепарационной головки и соединен с корпусом приводного вала узла приема и регулируемого распыления нефтегазовой смеси, нагреватель выполнен в виде блока верхнего и нижнего теплообменников, установленных на единой раме, закрепленной в крышке сепарационной головки, и имеющих отдельные регулируемые входы и/или выходы теплоносителя, распределительное устройство узла приема и регулируемого распыления нефтегазовой смеси выполнено в виде конической перфорированной гильзы с расположенной внутри нее конической перфорированной регулируемо установленной пробкой регулирования, расхода и распределения нефтегазовой смеси, в отсеке III установлен пеногаситель, а отсек IV снабжен каплеотбойником, установленным в его верхней части.

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ЛЕГКОКИПЯЩИХ ПРИ РАЗНЫХ ТЕМПЕРАТУРАХ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2427411C2 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ УГЛЕВОДОРОДОВ ОТ ПРИМЕСЕЙ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ДЕСОРБЕР ДЛЯ ИСПОЛЬЗОВАНИЯ В УСТАНОВКЕ | 2004 |

|

RU2271847C2 |

| Способ удаления летучих из раствора полимеров | 1989 |

|

SU1838328A3 |

| СПОСОБ УЛАВЛИВАНИЯ И РЕКУПЕРАЦИИ ПАРОВ УГЛЕВОДОРОДОВ И ДРУГИХ ЛЕГКОКИПЯЩИХ ВЕЩЕСТВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2316384C2 |

| US 6709500 B1, 23.03.2004 | |||

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС С ЭВОЛЬВЕНТНЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2004 |

|

RU2268808C2 |

Авторы

Даты

2015-04-10—Публикация

2013-06-06—Подача