Изобретение относится к энергетической промышленности, а именно к переработке отходов, образующихся при сжигании каменного угля в топках котельных, тепловых станций, бытовых печах (золошлаковые отходы), отходов обогащения каменного угля и породы, содержащейся в угле (минеральные примеси).

Известен способ приготовления водоугольной суспензии (патент SU 1467987, МПК C10L 1/32, опубл. 20.05.2003), включающий дозированную подачу угля, воды и реагента-пластификатора на мокрое измельчение до размера угольных частиц не более 250 мкм и их смешение. Для стабилизации свойств водоугольной смеси непрерывно замеряют влажность и зольность угля.

Недостаток этого способа заключается в том, что водоугольная суспензия не пригодна для приготовления топливных брикетов.

Известен способ получения водоугольного топлива на основе каменных углей (патент RU 2439131, МПК C10L 1/32, В02С 19/00, В02С 19/18, опубл. 10.01.2012), которое может быть использовано для сжигания в котлах, печах и других установках объектов теплоэнергетики.

Недостаток способа заключается в том, что происходит недожог каменного угля с содержанием до 40-43% в отходах золошлака.

Перечисленные способы не решают проблемы полного сжигания каменного угля, и в результате образуются золошлаковые отходы в количествах до 40-50% от общей массы, в которых содержится до 40-43% каменного угля.

Наиболее близким к изобретению является состав для получения топливных брикетов (патент RU 2298028, МПК C10L 5/10, C10L 5/28, опубл. 27.04.2007), содержащих связующее (8-9%) от массы твердого топлива, коксовую мелочь 50-80%, термоантрацитовую мелочь 20-50%. В качестве связующего используют лигносульфонат, модифицированный 3-5% нефти или нефтепродуктов. Брикетирование смеси осуществляют под давлением 25 МПа.

Недостаток способа заключается в том, что используется высококачественное и дорогое сырье: коксовая мелочь, термоантрацит, нефть и нефтепродукты. Твердое сырье подвергается дополнительной обработке (измельчению), что усложняет технологию и увеличивает затраты на производство, и при сжигании брикетов образуются отходы - золошлаковая смесь, содержащая до 20-40% несгоревшего углерода.

Задачей предлагаемого изобретения является переработка отходов энергетической промышленности, содержащих 25-30% углерода, золошлаковой смеси, образующейся при сжигании каменного угля в котельных и содержащей до 43% углерода, и отходов обогащения каменного угля с содержанием до 85% углерода.

Решение поставленной задачи достигается тем, что в каменный уголь добавляют недогоревшую золошлаковую смесь от сжигания угля в котельных, тепловых электрических станциях, бытовых печах, отходы обогащения угля, при этом в качестве активаторов используют: каменноугольную смолу, смолистые отходы коксохимической и химической промышленности, отработанные машинные масла, в качестве высококалорийной добавки - алюминиевый порошок 1-3% об., а в качестве связующего - известняк 13-18% об.

После измельчения и перемешивания компонентов шихты производят отделение воды, экструзию смеси, сушку, упаковку брикетов.

Сущность состава шихты и способа изготовления топливных брикетов заключается в следующем.

В прототипе для получения топливных брикетов применяют высококачественное сырье: коксовую мелочь 50-80%, термоантрацит 20-50%, нефть и нефтяные продукты 3-5%. В качестве связующего применяют лигносульфонат, при этом твердое сырье подвергают измельчению, а брикетирование смеси осуществляют под давлением 25 МПа. Все компоненты сырья являются дефицитными и обладают высокой стоимостью, а измельчение сырья является дорогостоящим, что не позволяет организовать крупное производство.

Полученные брикеты сжигаются по известным технологиям в котельных, бытовых печах, бытовых каминах. Сжигание брикетов по известным технологиям приводит к тому, что после сжигания в отходах (золошлаковые смеси) остается до 43% несгоревшего углерода, а золошлаковые отходы не находят применения и складируют в отвалы.

В предлагаемом изобретении из отходов сжигания углей изготавливаются брикеты, в которых после сжигания остается не более 0,3-1,3% углерода, в шихту которых добавляют алюминиевый порошок 1-3%, а в качестве связующего используют известняк 13-18%, остальное - уголь, отходы обогащения угля и шлака котельных, что позволяет получить дополнительное тепло по сравнению с известными способами.

В качестве активаторов применяют каменноугольную смолу, смолистые отходы коксохимической и химической промышленности, керосин, дизельное топливо, отработанное машинное масло.

Твердые компоненты предлагаемого изобретения подвергаются измельчению до крупности менее 0,16 мм, а затем шихту активируют любым из указанных компонентов путем смачивания, при этом твердые горючие компоненты покрываются слоем активатора. В результате при сжигании увеличиваются температура горения углерода и полнота сжигания.

Алюминиевый порошок является высокоактивным химическим реагентом, и при его горении развиваются высокие температуры, что способствует более полному сжиганию углерода. Одновременно наблюдаются реакции взаимодействия алюминия с минеральными примесями угля с образованием вяжущих минералов СА [Ларина З.М., Никитина Л.В., Гарашин В.Р. Фазовый состав, микроструктура и прочность цементного камня и бетона. - М.: Стройиздат, 1977].

Алюминат кальция при гидратации (при изготовлении бетонов) образует ряд высококачественных вяжущих материалов:

САН6, С4АН11, 3CaO·Al2O3·3CaSO4·31H2O, 3CaO·Al2O3·CaSO4·12H2O, 3СаО·Al2O3·CaCO3·11H2O, САН10,

С2АН8, C2FHX, C2(AF)HY.

Таким образом, применение алюминиевого порошка позволяет повысить температуру процесса сжигания угля, увеличить полноту сжигания угля, получить дополнительное количество тепла и получить минеральный материал с вяжущими свойствами [Ларина З.М., Никитина Л.В., Гарашин В.Р. Фазовый состав, микроструктура и прочность цементного камня и бетона. - М.: Стройиздат, 1977. - С.81-143].

Для повышения качества брикетов в шихту добавляют известняк, который при высоких температурах 1100-1300°C разлагается с образованием CO2 и СаО. Оксид кальция при указанных температурах реагирует с минеральными примесями каменного угля с образованием вяжущих минералов.

Для изготовления топливных брикетов предназначается технологический процесс - экструзия. Для экструзии применяется машина специальной конструкции - экструдер.

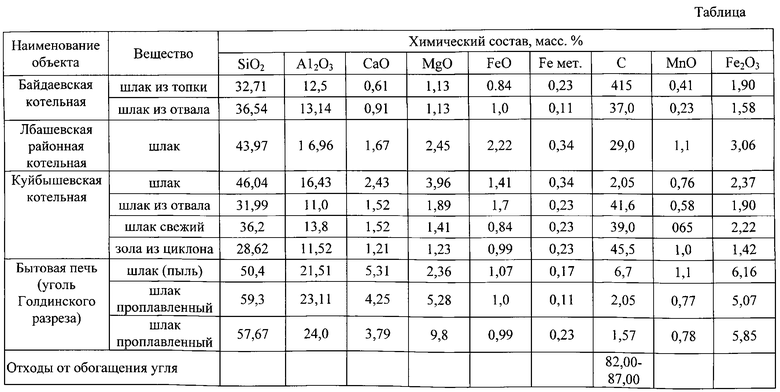

Пример. Для эксперимента применяли котельные шлаки г. Новокузнецка, каменный уголь шахты «Коксовая» (г. Прокопьевск).

В опытах 1-7 (Таблица) в золошлаковую смесь добавляли 10% пыли каменноугольной, 5% отходов обогащения угля, смесь измельчалась до крупности менее 0,16 мм.

В качестве активизатора твердых материалов применяли коксохимическую смолу. Содержание алюминиевой пудры во всех опытах составляло 1,5%. Из полученных смесей изготовили в лабораторных условиях брикеты, которые просушили при 115°C и подвергали сжиганию.

Содержание углерода во всех опытах составляло от 0,3 до 1,3%. Полученную золошлаковую смесь смешали с двуводным гипсом, размололи до крупности 350 м2/кг, получили вяжущее.

В предлагаемом способе образуется золошлаковая смесь с низким содержанием углерода, которая является высококачественным строительным материалом, пригодным для изготовления цементов, бетонов, растворов, сухих строительных смесей.

Технический результат - полное сжигание топлива в отходах, улучшение экологии, повышение экономической эффективности переработки каменного угля, снижение количества отходов, увеличение количества тепла при сжигании угля. Производство высококачественного строительного сырья на основе вяжущего, получаемого при сжигании топливных брикетов.

Источники информации

1. Заявка на изобретение. Способ приготовления водоугольной суспензии. Авторы Костовецкий С.П. и др. Опубликовано 20.05.2003. Заявка 4258657/04, 23.04.1987.

2. Заявка 2010128963/09, 13.07.2010. Опубликовано 10.01.2012. Способ получения водоугольного топлива. Авторы: Скворцов Л.С. и др.

3. Патент RU 2298028 C1, МПК C10L 5/10, C10L 5/28 (2006.01).

4. Ларина З.М., Никитина Л.В., Гарашин В.Р. Фазовый состав, микроструктура и прочность цементного камня и бетона. // М., Стройиздат, 1977, с.272.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАЩЕНИЯ И СЖИГАНИЯ УГЛЯ | 2012 |

|

RU2545575C2 |

| СПОСОБ СЖИГАНИЯ ВОДОУГОЛЬНОЙ И ПОРОДНОЙ СМЕСИ | 2012 |

|

RU2522133C2 |

| ВЯЖУЩЕЕ ШЛАКО-ЩЕЛОЧНОЕ | 2009 |

|

RU2405745C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ МОРОЗОСТОЙКИХ СТЕНОВЫХ СТРОИТЕЛЬНЫХ КАМНЕЙ И МОНОЛИТНЫХ СТЕН | 2011 |

|

RU2484067C2 |

| СПОСОБ УТИЛИЗАЦИИ АВТОМОБИЛЬНЫХ ШИН И ОТХОДОВ ГОРНОМЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2008 |

|

RU2406735C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ КОКСОВОЙ ПЫЛИ СО СВЯЗУЮЩИМ ПЕКОМ, ПОЛУЧЕННЫМ ИЗ КАМЕННОГО УГЛЯ ТЕРМОРАСТВОРЕНИЕМ В АНТРАЦЕНОВОЙ ФРАКЦИИ | 2023 |

|

RU2820902C1 |

| ВЯЖУЩЕЕ И СПОСОБ ПРИГОТОВЛЕНИЯ ЕГО | 2009 |

|

RU2416580C1 |

| СПОСОБ ОБОГАЩЕНИЯ УГОЛЬНОГО СЫРЬЯ | 2010 |

|

RU2452583C2 |

| Углекоксовый топливный брикет | 2016 |

|

RU2653509C9 |

| КОМПОЗИЦИОННОЕ ТОПЛИВО | 2018 |

|

RU2664330C1 |

Изобретение относится к шихте, содержащей каменный уголь и связующие добавки, при этом в каменный уголь входят недогоревшая золошлаковая смесь от сжигания угля в котельных, тепловых электрических станциях, бытовых печах, отходы обогащения угля и в качестве активаторов используют: каменноугольную смолу, смолистые отходы коксохимической и химической промышленности, отработанные машинные масла, в качестве высококалорийной добавки - алюминиевый порошок 1-3% об., а в качестве связующего - известняк 13-18% об. Изобретение относится также к способу изготовления топливных брикетов из шихты, включающему измельчение и перемешивание компонентов шихты, при этом после перемешивания производят отделение воды, экструзию смеси, сушку и упаковку брикетов. Технический результат изобретения заключается в улучшении экологии, повышении экономической эффективности переработки каменного угля, снижении количества отходов, увеличении количества тепла при сжигании угля. 2 н.п. ф-лы, 1 табл.

1. Шихта, содержащая каменный уголь и связующие добавки, отличающаяся тем, что в каменный уголь входят недогоревшая золошлаковая смесь от сжигания угля в котельных, тепловых электрических станциях, бытовых печах, отходы обогащения угля, при этом в качестве активаторов используют: каменноугольную смолу, смолистые отходы коксохимической и химической промышленности, отработанные машинные масла, в качестве высококалорийной добавки - алюминиевый порошок 1-3% об., а в качестве связующего - известняк 13-18% об.

2. Способ изготовления топливных брикетов из шихты по п.1, включающий измельчение и перемешивание компонентов шихты, отличающийся тем, что после перемешивания производят отделение воды, экструзию смеси, сушку, упаковку брикетов.

| US 5916827 A 29.06.1999 | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| УГОЛЬНЫЕ БРИКЕТЫ ДЛЯ ПРОЦЕССА ВОССТАНОВИТЕЛЬНОГО ПЛАВЛЕНИЯ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2003 |

|

RU2264435C2 |

| Устройство для намотки тороидов | 1943 |

|

SU78950A1 |

| Способ изготовления топливных брикетов | 1941 |

|

SU72000A1 |

Авторы

Даты

2015-04-10—Публикация

2012-10-01—Подача