Изобретение относится к угледобывающей промышленности, а именно к переработке отходов обогащения каменного угля и отходов от сжигания каменного угля, которые образуются при добыче и обогащении угля, а также от недожога его в топках котельных и печей, достигающего 50%.

Известен способ подготовки угля к гидротранспортированию (патент RU 2026741, МПК В02С 19/00, опубл. 20.01.1995), включающий измельчение его в мельницах грубого и тонкого помола. Недостаток способа заключается в том, что на указанных установках готовят уголь только для гидротранспортирования, но не готовят уголь к сжиганию.

Известен способ получения водоугольного топлива (патент RU 2439131, МПК C10L 1/32, В02С 19/00, В02С 19/18, опубл. 10.01.2012) на основе каменных углей. Каменный уголь подвергают измельчению в роторном гидродинамическом кавитационном аппарате. Ротор, закрепленный на приводном валу, содержит насосные лопатки и концентрический ряд кавитаторов. Недостаток этого способа заключается в том, что он применим только для переработки угля и невозможно применение для обработки отходов обогащения каменного угля (водоугольной смеси), которые содержат малое количество горючих компонентов 2,5-7,5% по массе, а остальное - минеральные примеси.

Наиболее близким техническим решением является способ интенсификации процесса сжигания твердого низкореакционного топлива ТЭС (патент RU 2437028, МПК F23B 90/00, C10L 9/10, В82В 1/00, опубл. 20.12.2011), который включает подготовку пылеугольной смеси низкореакционного топлива с воздухом и нанодобавкой. Пылеугольная смесь, непосредственно перед подачей в горелки, подлежит ультразвуковой обработке, затем воспламенению и горению в котле. В качестве нанодобавки используются астралены - многослойные фуллероидные наночастицы, или таунит - углеродный наноматериал. Нанодобавки вводятся в пылеугольную смесь топлива в гомеопатических дозах по массе твердого топлива 0,01-0,02%. Недостаток этого способа заключается в том, что он применим только для переработки твердого низкореакционного топлива и невозможно применение для переработки отходов обогащения каменного угля (водоугольной смеси), которые содержат малое количество горючих компонентов 2,5-7,5% по массе, а остальное - минеральные примеси.

Задачей предлагаемого изобретения является обеспечение полноты сжигания отходов обогащения каменного угля, отходов от сжигания каменного угля в топках.

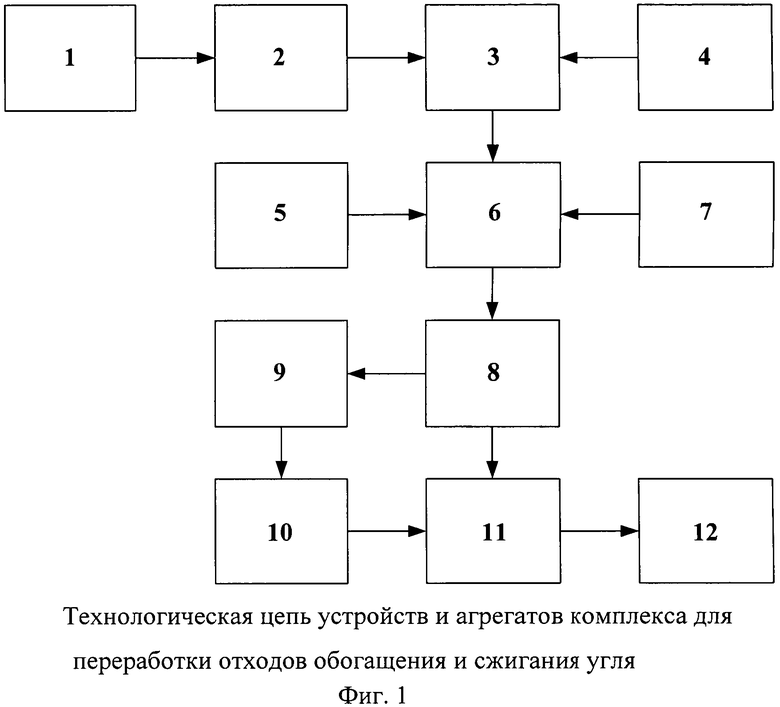

Решение поставленной задачи достигается тем, что для повышения эффективности сжигания смеси отходов обогащения и сжигания угля с добавками в комплекс дополнительно включают установку для обезвоживания смеси совместно с ультразвуковой установкой для обработки обезвоженной смеси, установку для обогащения воздуха дутья кислородом, устройство обработки зоны горения ультразвуком, сооружения газоочистки, устройство утилизации пыли, объединенные в единую технологическую цепь.

Сущность изобретения поясняется фиг. 1, где представлена технологическая цепь устройств и агрегатов комплекса для переработки отходов обогащения и сжигания угля и приняты следующие обозначения: 1 - устройство для обезвоживания массы отходов; 2 - установка для подготовки смеси отходов обогащения и сжигания угля с добавками; 3 - смеситель; 4 - установка обработки смеси ультразвуком; 5 - установка для обогащения воздуха дутья кислородом; 6 - камера сжигания смеси; 7 - устройство обработки зоны горения ультразвуком; 8 - котлоагрегат; 9 - сооружения газоочистки (циклоны и рукавные фильтры); 10 - газовентиляционный насос; 11 - устройство для утилизации пыли; 12 - транспортная установка.

Известно, что при сжигании каменного угля в котельных, бытовых и промышленных печах образуются шлаки (зола), в которых остается 40-50% угля. При этом часть угля уходит с золой и шлаком в отвалы, 10-15% выбрасывается в атмосферу, часть из которого улавливается газоочистными установками.

Предлагаемое изобретение позволяет сжигать уголь, который выбрасывается с золой и шлаком в отвал на котельных, тепловых электростанциях и бытовых печах, а также отходы угля, которые образуются при обогащении каменного угля на обогатительных фабриках. Для этого угольные отходы подвергают измельчению, активации поверхности, химической обработке и физическому воздействию в следующем порядке: отходы обогащения и сжигания угля в топках и котельных обезвоживаются на установке 1; проходят подготовку на установке 2 - шихтуются в % масс.: отходы сжигания угля - 55-65, активаторы (органические реагенты) - 5-8, алюминиевый порошок - 1-3, отходы обогащения угля - остальное; подаются в смеситель 3. В смесители 3 смесь из перечисленных компонентов перемешивается и обрабатывается ультразвуком установкой 4, затем выдается во вращающуюся цилиндрическую камеру сжигания 6, куда подается обогащенное кислородом дутье от установки 5. Зона горения обрабатывается ультразвуком от установки 7, отходящие газы поступают в котлоагрегат 8 для получения тепла, а затем на сооружения газоочистки 9 (циклоны и рукавные фильтры). Из очистных сооружений 9 очищенные газы с помощью газовентиляционного насоса 10 выбрасываются в атмосферу, а пыль поступает на установку утилизации пыли 11, откуда установкой транспортирования 12 выдается вместе с золой камеры сжигания 6 на переработку.

Пример. В исследованиях применяли отходы обогащения угля (шахта «Коксовая», г. Прокопьевск), содержащие 30-37% золы, остальное - каменный уголь. Отходы обезвоживаются на установке 1 (фиг. 1). На установке 2 обезвоженные отходы шихтуются в % масс.: отходы сжигания угля - 55-65, активаторы - 5-8, алюминиевый порошок - 1-3, отходы обогащения угля - остальное. В качестве активаторов используются органические реагенты - смесь горючих веществ, например керосина, мазута, каменноугольной смолы и других отходов нефтехимической промышленности. Смесь подается в смеситель 3. В смесители 3 смесь перемешивается и обрабатывается ультразвуком установкой 4, затем выдается во вращающуюся цилиндрическую камеру сжигания 6, куда подается обогащенное кислородом дутье от установки 5. Зона горения обрабатывается ультразвуком от установки 7. Отходящие газы из зоны горения поступают в котлоагрегат 8, а затем на сооружения газоочистки 9. Из очистных сооружений 9 очищенные газы с помощью газовентиляционного насоса 10 выбрасываются в атмосферу, а пыль поступает на установку утилизации пыли 11, откуда установкой транспортирования 12 выдается вместе с золой камеры сжигания 6 на переработку. После сжигания получили золошлаковую смесь, содержащую 0,3-0,8% углерода.

Дополнительно опробовано сжигание индивидуальных отходов, каждый из которых подвергался подготовке для сжигания единым описанным способом. Содержание углерода в продуктах составляло от 0,3 до 3,3%. Таким образом, предлагаемый комплекс для переработки отходов обогащения и сжигания угля позволяет обезвреживать отходы на основе каменного угля и дополнительно получать тепловую энергию.

Технический результат достигается: тем, что проводится обезвоживание, позволяющее достичь более интенсивного и полного сжигания горючих компонентов угля; добавкой в смесь горючих веществ, например керосина, мазута, каменноугольной смолы и других отходов нефтехимической промышленности; равномерностью смеси по крупности твердых частиц; перемешиванием смеси и обработкой ультразвуком для активации; обработкой ультразвуком зоны горения для ее активации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ ВОДОУГОЛЬНОЙ И ПОРОДНОЙ СМЕСИ | 2012 |

|

RU2522133C2 |

| ШИХТА И СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2012 |

|

RU2546112C2 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗЗАРАЖИВАНИЯ И УТИЛИЗАЦИИ ИНФИЦИРОВАННЫХ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ, НАХОДЯЩИХСЯ В ТВЕРДОМ, ЖИДКОМ И ГАЗООБРАЗНОМ СОСТОЯНИЯХ | 2020 |

|

RU2750172C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЕЗВОЖЕННЫХ ОСАДКОВ СТОЧНЫХ ВОД | 2002 |

|

RU2211192C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА СЖИГАНИЯ ТВЕРДОГО НИЗКОРЕАКЦИОННОГО ТОПЛИВА ТЭС | 2010 |

|

RU2437028C1 |

| Способ термической утилизации осадков сточных вод в технологическом комплексе К-ТУО | 2025 |

|

RU2837926C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КРОВЕЛЬНОГО ЛИСТА И СПОСОБ ИЗГОТОВЛЕНИЯ КРОВЕЛЬНОГО ЛИСТА | 2011 |

|

RU2494990C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2005 |

|

RU2283885C1 |

| ВИХРЕВАЯ КАМЕРНАЯ ТОПКА | 1999 |

|

RU2158877C1 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

Изобретение относится к угледобывающей промышленности, а именно к переработке отходов обогащения каменного угля и отходов от сжигания каменного угля, которые образуются при добыче и обогащении угля, а также от недожога его в топках котельных и печей, достигающего 50%. Техническим результатом является повышение эффективности сжигания смеси отходов обогащения и сжигания угля с добавками. Комплекс для переработки отходов обогащения и сжигания угля включает установку для подготовки смеси отходов обогащения и сжигания угля с добавками, камеру сжигания смеси, газовентиляционный насос, котлоагрегат для получения тепла, при этом дополнительно включает установку для обезвоживания смеси совместно с ультразвуковой установкой для обработки обезвоженной смеси, установку для обогащения воздуха дутья кислородом, устройство обработки зоны горения ультразвуком, сооружения газоочистки, устройство утилизации пыли, объединенные в единую технологическую цепь. 1 ил.

Комплекс для переработки отходов обогащения и сжигания угля, включающий установку для подготовки смеси отходов обогащения и сжигания угля с добавками, камеру сжигания смеси, газовентиляционный насос, котлоагрегат для получения тепла, отличающийся тем, что в комплекс дополнительно включают установку для обезвоживания смеси совместно с ультразвуковой установкой для обработки обезвоженной смеси, установку для обогащения воздуха дутья кислородом, устройство обработки зоны горения ультразвуком, сооружения газоочистки, устройство утилизации пыли, объединенные в единую технологическую цепь.

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА СЖИГАНИЯ ТВЕРДОГО НИЗКОРЕАКЦИОННОГО ТОПЛИВА ТЭС | 2010 |

|

RU2437028C1 |

| Способ подготовки низкореакционного угля к сжиганию | 1985 |

|

SU1333967A2 |

| Система подготовки к сжиганию высокозольного твердого топлива и отходов обогащения угля | 1982 |

|

SU1028952A1 |

| WO 1995023283 A1, 31.08.1995 . | |||

Авторы

Даты

2015-04-10—Публикация

2012-10-01—Подача