Изобретение относится к технологии брикетирования горючих веществ, например, угольных шламов, мелких классов угля, коксовой пыли и т.д. Полученные брикеты могут быть использованы в качестве топлива для сжигания в бытовых и промышленных топках, а также в коксохимической и металлургической промышленности.

Объемы образования коксовой пыли весьма велики, в среднем на одном коксохимическом предприятии в год образуется около 18-20 тыс. т коксовой пыли. Применения коксовая пыль практически не находит из-за тонкодисперсного состояния и высокой зольности, сложности с разгрузкой и транспортировкой. Проблема утилизации коксовой пыли является весьма актуальной. Изобретение способствует решению экологических проблем, связанных с образованием и утилизацией отходов (коксовой пыли).

Известны способы брикетирования каменных углей и антрацитов (Елишевич А.Т. «Технология брикетирования полезных ископаемых». - М.: Недра, 1989, с.86, 92, 98, 101, 106), включающие обезвоживание и сушку исходного угля до влажности 2-3%, смешивания его с жидкими или твердыми связующими (нефтебитумы, каменноугольный пек, сульфат-спиртовая барда, твердые глины, цемент), прессование смеси давлением 20-50 МПа, и последующее охлаждение.

Упомянутым способам присущи следующие недостатки. Во-первых, необходимость использования предлагаемых связующих значительно усложняет и удорожает процесс брикетирования каменных углей, т.к. предусматривает операции по глубокому обезвоживанию и термической сушке исходного угля до минимальных значений по влажности, т.е. до 2-3%. Во-вторых, существующие технологии брикетирования каменных углей и антрацитов не предназначены для использования в качестве исходного сырья коксовой пыли (класс крупности 0-1,0 мм) и тонкодисперсных угольных шламов (класс крупности 0-1,0 мм), образующихся при добыче и переработке каменных углей. Угольные шламы и коксовую пыль сбрасывают в отстойники и отвалы углеперерабатывающих предприятий, что ухудшает экологическое состояние окружающей среды в угледобывающих регионах.

Известен способ получения брикетов из бурого угля (патент РФ №2373261, МПК C10L 5/14, опубл. 20.11.2009, бюл. №32), который заключается в смешивании бурого угля крупностью менее 6,0 мм с предварительно измельченным до частиц размером менее 2 мм полиэтиленом (бытовыми отходами) в количестве 4,4÷5,0% (на сухую массу угля), нагреве смеси до температуры 120÷140°С с изотермической выдержкой в течение 30 мин, получении брикетов при давлении брикетирования 78 МПа. Механическая прочность на сжатие получаемых брикетов составляет не менее 7,8 Мпа.

Недостатком данного способа заключается в использовании в качестве исходного сырья бурого угля, имеющий склонность к окислению и самовозгоранию, что затрудняет транспортировку брикетов на дальние расстояния и хранение на срок более 3 недель. Еще одним недостатком является высокое давление прессования 78 МПа.

Наиболее близким является способ получения топливных брикетов (патент РФ №2298028, МПК C10L 5/10, C10L 5/28, опубл. 27.04.2007, бюл. №12), включающий смешивание измельченного твердого топлива на основе коксовой мелочи с размерами частиц 0,05-16,0 мм в количестве 50-80 мас.% со связующим на основе модифицированного лигносульфоната в количестве 8-9% от массы измельченного твердого топлива, брикетирование смеси под давлением 25 МПа и последующую термообработку брикетов.

Известный способ получения топливных брикетов имеет следующие недостатки:

1. Высокое давление прессования (25 МПа), что экономически и энергетически невыгодно и технически труднодостижимо.

2. Достаточно высокое содержание связующего - 8-9% от массы твердого топлива.

Техническим результатом предлагаемого изобретения является снижение энергетических и экономических затрат, а также получение топливных брикетов с низкой зольностью и сернистостью.

Технический результат достигается тем, что в способе брикетирования коксовой пыли со связующим пеком, полученным из каменного угля терморастворением в антраценовой фракции, включающем смешивание измельченного твердого топлива со связующим, брикетирование смеси под давлением, согласно заявленному изобретению, в качестве измельченного твердого топлива используют предварительно обогащенную методом масляной агломерации до зольности 4,8,0-6,5 мас.% и сернистости 0,05 мас.% коксовую пыль, в качестве связующего используют пек, полученный терморастворением каменного угля в антраценовой фракции, в количестве 4,0-6,0% к массе исходного концентрата, и разогретым до 100-130°С, а брикетирование смеси под давлением производят ступенчато, для чего сначала устанавливают нагрузку 5-6 атм, с выдержкой 3-5 мин, и далее до 15 атм с выдержкой при максимальной нагрузке 3-5 мин.

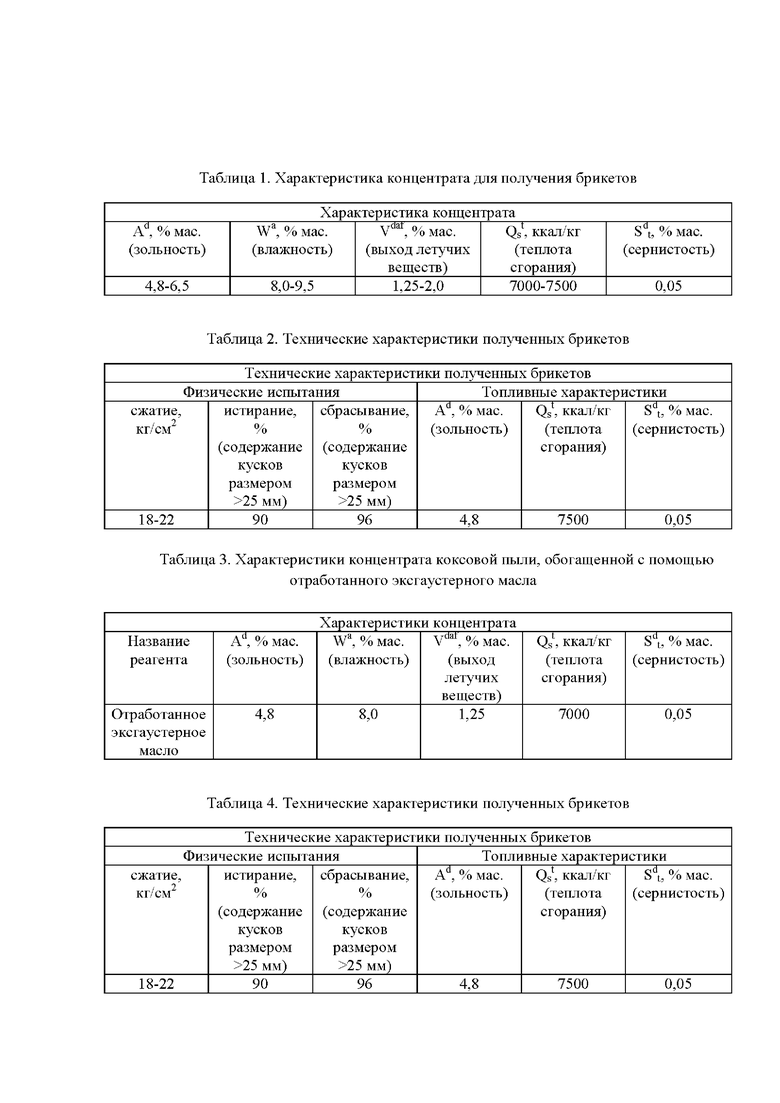

Заявленное изобретение поясняется таблицами, где в таблице 1 указана характеристика концентрата для получения брикетов, в таблице 2 указаны технические характеристики полученных брикетов, в таблице 3 указаны характеристики концентрата коксовой пыли, обогащенной с помощью отработанного эксгаустерного масла, в таблице 4 указаны технические характеристики полученных брикетов.

Заявляемый способ осуществляют следующим образом. Коксовую пыль обогащают на установке методом масляной агломерации для получения глубоко обогащенных концентратов. Коксовая пыль тонкодисперсная, крупностью менее 1 мм. По содержанию зольности коксовая пыль относится к среднезольным угольным отходам, что препятствует ее возвращению в шихту коксования и прямому сжиганию, поэтому первоначальным этапом ее подготовки является обогащение. Так как коксовая пыль тонкодисперсная (<1 мм), то оптимальный метод ее обогащения - масляная агломерация. К основным достоинствам метода масляной агломерации относят высокую селективность при разделении частиц менее 100 мкм (что и характерно для коксовой пыли), широкий диапазон зольности обогащаемого угля, возможность вести процесс при плотности пульпы до 600 г/л, дополнительное обезвоживание концентрата вытеснением воды маслом при образовании углемасляных гранул.

В емкость наливают техническую или питьевую воду, загружают коксовую пыль. До визуального перемешивания в течение 1-2 мин проводят интенсивное смешивание коксовой пыли и воды при помощи лопастной мешалки, соединенной с двигателем. Перемешивание более 3 мин нецелесообразно. Во избежание образования «воронки», снижающей интенсивность перемешивания, в емкость устанавливают специальные преградители. Затем добавляют углеводородный реагент и перемешивают еще в течение 5-8 мин. Перемешивание менее 5 мин не приводит к образованию масляных агломератов, так как углеводородный реагент не успевает полностью смочить поверхность твердых частиц. Увеличение времени перемешивания свыше 8 мин нецелесообразно, так как расходуется дополнительная энергия. В результате турбулизации пульпы (смеси воды, коксовой пыли и реагента) происходит селективное образование коксомасляных агрегатов, которые уплотняются, структурно преобразуются в прочные гранулы сферической формы при этом топливо избавляется от балласта - минеральных примесей. Зольность полученных концентратов не превышает 6,5 мас.%, сернистость - 0,05 мас.%, что говорит о приемлемости полученных концентратов для технологии коксования и энергетики; высокий выход продукта (до 84% мас.) и более низкая зольность и сернистость концентратов обусловлены полнотой разделения органической и минеральной частей коксовой пыли в процессе обогащения методом масляной агломерации (табл.1).

Полученный концентрат, являющийся сырьем для формирования брикетов, и разогретый до 100-133°С пек, полученный в результате терморастворения каменного угля в антраценовой фракции, в количестве 4,0-6,0% к массе исходного концентрата смешивают в пресс-форме. Полученную смесь прессуют в штемпельном прессе ступенчато: сначала устанавливают нагрузку 5-6 атм., с выдержкой 3-5 мин и далее до 15 атм. с выдержкой при максимальной нагрузке 3-5 мин. При ступенчатом прессовании достигается оптимальное взаимодействие компонентов в смеси, с образованием структуры топливного брикета. На выходе получают топливные брикеты (табл.2).

Выбор в качестве связующего пека, полученного терморастворением каменного угля в антраценовой фракции обусловлен поиском решений по его применению в различных химических технологиях. Такой пек может быть легкодоступен вследствие возможности больших его производств в промышленности и низкой стоимости на рынке.

Пример №1 конкретного применения способа.

Коксовую пыль обогащают на экспериментальной установке методом масляной агломерации для получения обогащенных концентратов.

В емкость наливают техническую или питьевую воду объемом 850 мл, загружают коксовую пыль массой 200 г. В течение 1-2 мин проводят интенсивное смешивание коксовой пыли и воды при помощи лопастной мешалки, соединенной с двигателем. Во избежание образования «воронки», снижающей интенсивность перемешивания, в емкость устанавливают специальные преградители. Затем добавляют углеводородный реагент (отработанное эксгаустерное масло) в количестве 30 мл и перемешивают еще в течение 5-8 мин. На выходе с установки получают концентрат, являющийся исходным сырьем для формирования брикетов (табл.3).

Далее 100 г полученного концентрата и 4 г разогретого до 100°С пека смешивают в пресс-форме и прессуют в штемпельном прессе ступенчато: сначала устанавливают нагрузку 5 атм., с выдержкой 3 мин и далее до 15 атм. С выдержкой при максимальной нагрузке 5 мин. На выходе получают топливные брикеты, приемлемые для коксования и прямого сжигания (табл.4).

Пример 2.

Коксовую пыль обогащают на экспериментальной установке методом масляной агломерации для получения обогащенных концентратов. На выходе с установки получают концентрат, являющийся исходным сырьем для формирования брикетов (табл.3).

Полученный концентрат массой 100 г и разогретый до 50°С пек массой 5 г смешивают в пресс-форме и прессуют в штемпельном прессе с нагрузкой 5 атм. 5 мин. На выходе не получают топливный брикет, так как: 1. Температура разогретого пека не достаточна для его полного расплавления и соответственно невозможно его распределение по всей массе коксового концентрата, что приводит к уменьшению прочности топливного брикета; 2. Снижение давления прессования менее 15 атм. приводит к уменьшению прочности топливного брикета.

Пример 3.

Коксовую пыль обогащают на экспериментальной установке методом масляной агломерации для получения обогащенных концентратов. На выходе с установки получают концентрат, являющийся исходным сырьем для формирования брикетов (табл.3).

Полученный концентрат массой 100 г и разогретый до 160°С пек массой 15 г смешивают в пресс-форме и прессуют в штемпельном прессе с нагрузкой 25 атм. 5 мин. На выходе не получают топливный брикет, так как: 1. Разогрев данного пека до 150°С приводит к его частичному разложению; 2. Согласно математической зависимости, рассчитанной доктором А.Т. Елишевичем, вовлечение более 10% связующего реагента в систему является экономически и технологически неоправданным; 3. Применение резкого повышения давления до 25 атм. приводит к получению непрочного топливного брикета из-за неоднородного распределения связующего пека по массе концентрата.

Предложенный способ получения топливных брикетов позволяет снизить энергетические и экономические затраты, а также зольность и сернистость топливных брикетов. Кроме того, в предложенном способе для получения топливных брикетов используется коксовая пыль, являющаяся отходом коксохимических предприятий, утилизация которой позволит улучшить экологическую обстановку в углеперерабатывающих регионах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БРИКЕТИРОВАНИЯ КОКСОВОЙ ПЫЛИ | 2011 |

|

RU2468071C1 |

| ТОПЛИВНЫЙ БРИКЕТ НА ОСНОВЕ УГЛЕРОДНОГО ОСТАТКА ПИРОЛИЗА АВТОШИН | 2015 |

|

RU2608733C1 |

| КОМПОЗИЦИОННОЕ ТОПЛИВО | 2018 |

|

RU2664330C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2013 |

|

RU2529205C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2013 |

|

RU2529204C1 |

| Углекоксовый топливный брикет | 2016 |

|

RU2653509C9 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ОСТАТКА ПИРОЛИЗА АВТОШИН | 2014 |

|

RU2557652C1 |

| УГЛЕКОКСОВЫЙ ТОПЛИВНЫЙ БРИКЕТ | 2015 |

|

RU2592846C1 |

| Способ получения пека из каменного угля терморастворением в смеси антраценовой фракции и тяжелой фракции жидкого продукта пиролиза резинотехнических изделий | 2023 |

|

RU2825573C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА ИЗ КАМЕННОГО УГЛЯ ТЕРМОРАСТВОРЕНИЕМ В АНТРАЦЕНОВОЙ ФРАКЦИИ | 2021 |

|

RU2784231C2 |

Изобретение относится к способу брикетирования коксовой пыли со связующим пеком, полученным из каменного угля терморастворением в антраценовой фракции, включающему смешивание измельченного твердого топлива со связующим, брикетирование смеси под давлением, в котором в качестве измельченного твердого топлива используют предварительно обогащенную методом масляной агломерации до зольности 4,8,0-6,5 мас.% и сернистости 0,05 мас.% коксовую пыль, в качестве связующего используют пек, полученный терморастворением каменного угля в антраценовой фракции, в количестве 4,0-6,0% к массе исходного концентрата, разогретый до 100-130°С, а брикетирование смеси под давлением производят ступенчато, для чего сначала устанавливают нагрузку 5-6 атм с выдержкой 3-5 мин и далее до 15 атм с выдержкой при максимальной нагрузке 3-5 мин. Изобретение обеспечивает снижение энергетических и экономических затрат, а также получение топливных брикетов с низкой зольностью и сернистостью. 4 табл., 3 пр.

Способ брикетирования коксовой пыли со связующим пеком, полученным из каменного угля терморастворением в антраценовой фракции, включающий смешивание измельченного твердого топлива со связующим, брикетирование смеси под давлением, отличающийся тем, что в качестве измельченного твердого топлива используют предварительно обогащенную методом масляной агломерации до зольности 4,8,0-6,5 мас.% и сернистости 0,05 мас.% коксовую пыль, в качестве связующего используют пек, полученный терморастворением каменного угля в антраценовой фракции, в количестве 4,0-6,0% к массе исходного концентрата, разогретый до 100-130°С, а брикетирование смеси под давлением производят ступенчато, для чего сначала устанавливают нагрузку 5-6 атм с выдержкой 3-5 мин и далее до 15 атм с выдержкой при максимальной нагрузке 3-5 мин.

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2006 |

|

RU2298028C1 |

| Солодов В | |||

| С | |||

| и др | |||

| / Разработка технологии утилизации коксовой пыли коксохимических производств в виде брикетов повышенной прочности | |||

| Ползуновский вестник, 2011, N 4-2, С | |||

| Катодное реле | 1918 |

|

SU159A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ БУРОГО УГЛЯ | 2008 |

|

RU2373261C1 |

| US 20040079628 A1, 29.04.2004. | |||

Авторы

Даты

2024-06-11—Публикация

2023-11-08—Подача