Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства целлюлозы, в котором гемицеллюлоза гидролизуется, образуя продукт гидролиза, и лигнин растворяется в процессе сульфатной варки, высвобождая целлюлозные волокна. Более конкретно, настоящее изобретение относится к способу производства целлюлозы, которая имеет высокое содержание альфа-целлюлозы, и которую можно продавать как растворимую целлюлозу.

Уровень техники, к которой относится изобретение

Традиционно существуют, в основном, два способа производства особых видов целлюлозы, имеющих высокое содержание альфа-целлюлозы. Эти способы включают кислотную сульфитную варку и сульфатную варку с предварительным гидролизом. Первый способ был разработан в конце 19 века, а второй способ был разработан в период 1930 годов; см., например, Rydholm, S. E., «Pulping Processes», Interscience Publishers, Нью-Йорк, 1968 г., с. 649-672. Основная идея обоих способов заключается в том, чтобы удалять максимально возможное количество гемицеллюлозы из целлюлозных волокон в процессе делигнификации таким образом, чтобы получать высокое содержание альфа-целлюлозы, т.е. полимерные цепи, имеющие относительно высокую степень полимеризации, а не короткие молекулы гемицеллюлозы, имеющие статистически привитую молекулярную структуру.

В традиционном сульфитном способе отделение гемицеллюлозы происходит во время варки одновременно с растворением лигнина. Условия варки в этом случае отличаются высокой кислотностью, температура составляет от 140°C до 150°C, в результате чего усиливается гидролиз. Однако этот результат всегда противоречит делигнификации. Недостаток представляет собой уменьшение степени полимеризации альфа-целлюлозы и снижение выхода, что также ограничивает потенциал гидролиза. Таким образом, были предложены различные усовершенствования, такие как модификация условий варки и даже стадия предварительного гидролиза, после которой следует стадия щелочной сульфитной варки. Основное препятствие, связанное со способом сульфитной варки целлюлозы, представляет собой высокая сложность и стоимость процессов регенерации, используемых для варки химических реагентов.

Отдельная стадия предварительного гидролиза обеспечивает желательное регулирование гидролиза гемицеллюлозы путем изменения условий гидролиза. В процессе сульфатной варки с предварительным гидролизом объемная делигнификация не осуществляется до отдельной стадии щелочной варки, даже несмотря на то, что, согласно некоторым справочникам, в предварительном гидролизе может растворяться вплоть до 30 кг лигнина на тонну древесного материала (т.е. небольшая часть суммарного содержания лигнина, поскольку 30 кг на тонну древесного материала соответствует приблизительно 3% массы древесного материала). Условия предварительного гидролиза наиболее часто достигаются путем нагревания в фазе горячего водяного пара или в среде горячей жидкой воды, где природная кислотность древесного материала выделяется, как правило, при снижении pH до уровня, составляющего приблизительно 3,5, что наиболее часто называется термином «автогидролиз». Иногда можно также добавлять дополнительную кислоту и катализатор. Последующая стадия делигнификации представляет собой традиционный процесс сульфатной варки, где белый щелочной раствор добавляют в варочный реактор.

Было описано несколько способов сульфатной варки с предварительным гидролизом, причем данная технология была весьма распространенной в конце 1960 - начале 1970 годов.

В предшествующей публикации «Continuous Pulping Processes» (Sven Rydholm, 1970 г.) описывается «Continuous Prehydrolysis-kraft Pulping», причем эти эксперименты представлены на с. 105-119. На фиг. 8.1 (с. 106) описана содержащая два резервуара непрерывная варочная система, включающая сначала колонну предварительного гидролиза с восходящим потоком, за которой следует традиционный сульфатный варочный реактор с нисходящим потоком, где в колонне с восходящим потоком наблюдается значительное осаждение смолы на экстракционных фильтрах, которые закупориваются уже через 3-6 суток эксплуатации. На фиг. 8.2 (с. 107) описана еще одна система, которая представляет собой содержащую один резервуар гидравлическую непрерывную варочную систему, в которой присутствует первая верхняя зона предварительного гидролиза и нижняя зона щелочной сульфатной варки, причем эти зоны разделяет фильтрующая секция. Однако и в этой конструкции, содержащей один резервуар, фильтры подвергались серьезному осаждению смолы и закупориваниию. Эта проблема осаждения смолы также переходит в систему подачи щепок, и в результате возникает необходимость добавления щелочи в систему подачи высокого давления во избежание осаждения смолы в системе подачи. Данная проблема осаждения смолы наблюдается почти при каждой установке непрерывной варочной системы, используемой для сульфатной варки целлюлозы с предварительным гидролизом. Это вызывает перебои в производстве и изменения качества целлюлозы. Кроме того, отсутствие четко определенной зоны предварительного гидролиза в предшествующих установках непрерывного действия приводит к изменениям степени гидролиза, что, в свою очередь, приводит к неприемлемой изменчивости качества конечного продукта.

Когда сульфатную варку целлюлозы с предварительным гидролизом осуществляют в системах периодического действия, проблема осаждения смолы частично решается за счет того, что фильтры в варочным реакторе периодического действия переключаются с выходящего продукта предварительного кислотного гидролиза на щелочной варочный раствор и затем на черный щелочной раствор. Объем продукта кислотного гидролиза, который выходит после фазы предварительного гидролиза водяным паром, также является относительно небольшим по сравнению с суммарным объемом, и, таким образом, ограничивается воздействие на фильтры. На последующих стадиях щелочной обработки затем также растворяются и смываются любые отложения смолы, и, таким образом, они не накапливаются с течением времени. Достижение такого результата не было возможным в системах непрерывного действия, поскольку фильтры занимают стационарные технологические положения, в которых остаются неизменными химические условия (в том числе значение pH, содержание смолы и т.д.)

В патенте США № 5589033 описана система периодического предварительного гидролиза сульфатной целлюлозы, которую продает компания Metso, часто в сочетании с варочной системой Superbatch™. Здесь стадия предварительного гидролиза при высокой температуре (170°C) в газовой фазе, содержащей водяной пар, прекращает стадию нейтрализации при высокой температуре (155°C), в которой используется нагретая щелочь, и которая продолжается только 15 минут (как представлено в примере 3). После этой нейтрализации следует стадия обработки горячим черным щелочным раствором при 148°C в течение 20 минут, и, наконец, целлюлоза варится на стадии сульфатной варки при 160°C в течение 54 минут. Здесь степень гидролиза можно регулировать надлежащим образом путем регулирования продолжительности каждой стадии. Поскольку стадию гидролиза проводят в паровой фазе, последующую нейтрализацию и подщелачивание древесного материала можно осуществлять с достаточной скоростью и полнотой, как если бы древесный материал был обработан водяным паром при высокой температуре в паровой фазе, что позволяет щелочи проникать в древесный материал в процессе диффузии. Однако этот тип четко определенной переходной зоны между предварительным гидролизом в паровой фазе и нейтрализацией не является благоприятным в системе непрерывного действия, где древесный материал направляется в потоке через реакционные колонны в режиме идеального вытеснения; таким образом, вместо этого гидролиз наиболее часто осуществляется на стадии наполнения жидкостью, по меньшей мере, в заключительных частях.

В настоящее время растворение целлюлозы для таких конечных приложений, как скрученные волокна (искусственный шелк/лиоцелл), рассматривается как необязательный способ производства текстильных материалов, производящих меньшее воздействие на окружающую среду по сравнению с производством хлопковых текстильных материалов. Кроме того, растворимая целлюлоза представляет собой основной продукт для различных добавок, придающих консистенцию веществ и наполнителей для шинного корда и покрышек, пористых и губчатых материалов, нитроцеллюлозы и ацетата целлюлозы. Таким образом, растворимая целлюлоза может представлять собой альтернативный продукт, заменяющий целлюлозу в традиционном целлюлозно-бумажном производстве.

В большинстве случаев обычный вариант осуществления процессов сульфатной варки с предварительным гидролизом заключается в том, что данную стадию предварительного гидролиза прекращает отделение продукта предварительного гидролиза, в том числе в форме чистого продукта предварительного кислотного гидролиза, или в форме нейтрализованного продукта предварительного гидролиза. Как отмечено выше, любые фильтры в таком технологическом устройстве будут подвергаться отложениям смолы, в том числе, когда продукт предварительного гидролиза выдерживается на своем минимальном уровне pH, или если продукт предварительного гидролиза выводится в переходном положении, где суспензия щепок переходит из кислой среды в щелочную среду

Сущность изобретения

Одна задача настоящего изобретения заключается в том, чтобы предложить способ сульфатной варки с предварительным гидролизом для производства целлюлозы из содержащего лигнин целлюлозного материала. Согласно настоящему изобретению, эти и другие задачи теперь решает способ, включающий предварительный гидролиз вышеупомянутого целлюлозного материала на стадии предварительного гидролиза при температуре, составляющей приблизительно от 120°C до 180°C, в течение времени, составляющего по меньшей мере 20 минут, таким образом, что получается предварительно гидролизованный целлюлозный материал и продукт кислотного гидролиза. После этого поддерживающую концентрированную щелочную добавку вводят в смесь предварительно гидролизованного целлюлозного материала и продукта кислотного гидролиза в такой степени, что остаточная концентрация щелочи после нейтрализации продукта кислотного гидролиза, предпочтительно непосредственно после введения данной добавки и после тщательного перемешивания, превышает 20 г/л эффективной щелочи в форме NaOH, и получается раствор для щелочной обработки. После этого следует выдерживание предварительно гидролизованного целлюлозного материала в вышеупомянутом растворе для щелочной обработки в течение достаточного времени на стадии предварительной щелочной экстракции для снижения концентрации щелочи, по меньшей мере, на 10 г/л эффективной щелочи в форме NaOH, но не до уровня ниже 5 г/л эффективной щелочи в форме NaOH. На вышеупомянутой стадии предварительной щелочной экстракции растворенные углеводы, а также любой лигнин, растворенный на стадии предварительного гидролиза, остаются растворенными во время данной стадии предварительной щелочной экстракции, и затем углеводы и лигнин из целлюлозного материала растворяются на стадии предварительной щелочной экстракции. После стадии предварительной щелочной экстракции целлюлозный материал переносят со стадии предварительной щелочной экстракции на стадию сульфатной варки. Отличительная часть настоящего изобретения заключается в том, что поддерживающую концентрированную щелочную добавку вводят, используя объем раствора, который снижает температуру получаемого в результате раствора для щелочной обработки предварительно гидролизованного материала по меньшей мере на 10% по сравнению с температурой на стадии предварительного гидролиза, предпочтительно, по меньшей мере, на 12°C, если температура предварительного гидролиза составляет приблизительно 120°C и по меньшей мере на 18°C, если температура предварительного гидролиза составляет приблизительно 180°C, чтобы сократить расход щелочи во время процесса химической диффузионной варки, где раствор для щелочной обработки проникает в сердцевину содержащего лигнин целлюлозного материала. Данный перенос со стадии кислотного предварительного гидролиза на относительно низкотемпературную стадию предварительной щелочной экстракции обеспечивает более полное пропитывание содержащего лигнин целлюлозного материала до его сердцевины, что приводит к более равномерной варке с низким количеством отходов после следующей стадии сульфатной варки. Еще один положительный эффект заключается в том, что температуру варки можно уменьшать, что увеличивает конечное содержание альфа-целлюлозы в целлюлозе после сульфатной варки. Снижение температуры в значительной степени также сократит повторное осаждение гемицеллюлозы на волокна, поскольку процесс повторного осаждения имеет сильную зависимость от температуры.

Согласно одному предпочтительному варианту осуществления, увеличение кислотности при вышеупомянутом предварительном гидролизе осуществляют только за счет нагревания и необязательного добавления воды, без добавления каких-либо внешних подкисляющих веществ, используя кислотность древесного материала, выделяющуюся во время нагревание, и обеспечивая уровень pH ниже 5 во время предварительного гидролиза. Согласно данному варианту осуществления, без использования каких-либо внешних подкисляющих веществ можно осуществлять увеличение кислотности при вышеупомянутом предварительном гидролизе в наполненной жидкостью фазе, и предпочтительная температура в конце предварительного гидролиза находится в интервале от 150 до 180°C. В таком случае не используется никакое внешнее подкисляющее вещество, и температура получаемой в результате смеси раствора для щелочной обработки и предварительно гидролизованного материала находится ниже 130°C. Предпочтительно температура получаемой в результате смеси раствора для щелочной обработки и предварительно гидролизованного материала находится ниже 120°C, что значительно ниже оптимальной температуры сульфатной варки, которая составляет приблизительно 142°C.

Согласно еще одному предпочтительному варианту осуществления, увеличение кислотности при вышеупомянутом предварительном гидролизе осуществляют за счет нагревания и добавления внешних подкисляющих веществ, обеспечивая уровень pH ниже 3 во время предварительного гидролиза. Согласно данному варианту осуществления, использование внешних подкисляющих веществ способно обеспечивать увеличение кислотности при вышеупомянутом предварительном гидролизе в наполненной жидкостью фазе, и предпочтительная температура в конце предварительного гидролиза находится в интервале от 120 до 165°C. В таком случае при использовании внешнего подкисляющего вещества температура получаемого в результате раствора для щелочной обработки предварительно гидролизованного материала находится ниже 125°C. Предпочтительно, температура получаемой в результате смеси раствора для щелочной обработки и предварительно гидролизованного материала находится ниже 120°C, что значительно ниже оптимальной температура сульфатной варки, которая составляет приблизительно 142°C.

В обоих случаях добавления или отсутствия подкисляющего вещества на стадии предварительного гидролиза, если предварительный гидролиз осуществляется в наполненной жидкостью фазе, обеспечивается ряд преимуществ для достижения целевого высокого выхода альфа-целлюлозы. Как упомянуто выше, вплоть до 30 кг лигнина на тонну древесного материала можно растворять во время предварительного гидролиза, причем в наполненной жидкостью фазе лигнин легче удерживается в растворенном состоянии, и предотвращается его конденсация на волокнах. Конденсированный лигнин способен отрицательно влиять на последующую диффузию/проникновение используемых при варке химических реагентов, поскольку было обнаружено, что он образует на материале волокон слой, который препятствует диффузии, и, таким образом, может уменьшаться скорость делигнификации во время последующей сульфатной варки. Конденсация лигнина представляет собой хорошо известный эффект, который возникает в обедненной щелочью среде, особенно в кислой среде, и в результате этого происходит «черная варка», т.е. получается целлюлоза с конденсированным лигнином, которая после этого с большим трудом подвергается делигнификации. Конденсация лигнина приводит к необходимости повышения температуры варки для достижения целевого перманганатного числа, что, в свою очередь, производит отрицательное воздействие на выход альфа-целлюлозы. Если предотвращается конденсация лигнина во время предварительного гидролиза, становится значительно проще варить целлюлозу до желательного перманганатного числа в конце последующей сульфатной варки, а также повышается выход и степень полимеризации целлюлозы, причем оба эти фактора являются благоприятными для получения специальных сортов растворимой целлюлозы.

Как можно понять из представленных выше вариантов осуществления, при использовании или отсутствии внешних подкисляющих веществ требуется повышение температуры для эффекта предварительного гидролиза аналогичного порядка, если не используется подкисляющее вещество, но для обоих вариантов осуществления важно, чтобы переход между стадией предварительного гидролиза и стадией предварительной щелочной экстракции осуществлялся таким способом, который обеспечивает существенное снижение температуры.

Согласно следующему варианту осуществления настоящего изобретения, стадию выдерживания предварительно гидролизованного целлюлозного материала в вышеупомянутом растворе для щелочной обработки осуществляют в течение периода времени, составляющего приблизительно от 10 до 90 минут. Помимо обеспечения полного и однородного подщелачивания древесного материала после стадии предварительного гидролиза согласно главной задаче важно также оптимизировать условия для щелочной предварительной экстракции, а также щелочного пропитывания перед варкой. Как показали лабораторные исследования, лишь небольшая часть из всей содержащейся гемицеллюлозы растворяется и гидролизуется, образуя олигосахариды, моносахариды и соответствующие продукты разложения на стадии предварительного гидролиза, в то время как существенно большая часть из всей содержащейся гемицеллюлозы может растворяться на последующей стадии предварительной щелочной экстракции. Суммарное содержание растворенных органических веществ (РОВ) составляет приблизительно от 5 до 10% после предварительного гидролиза и вплоть до 30% после продолжительной стадии предварительной щелочной экстракции после предварительного гидролиза. В термин «РОВ» включаются все органические вещества, которые поступают из древесного материала, в том числе гемицеллюлоза/углеводы, а также лигнин.

Согласно еще одному варианту осуществления, на тонну высушенного в печи древесного материала добавляют по меньшей мере 1 м3 использованного раствора для щелочной обработки, выведенного с вышеупомянутой стадии предварительной щелочной экстракции, включая содержащиеся в нем растворенные углеводы и лигнин, перед началом стадии сульфатной варки, и после этого добавляют щелочь на стадии сульфатной варки. Путем экстракции используемого раствора для щелочной обработки на этой последней стадии, сохраняя щелочную среду, можно предотвратить проблему осаждения смолы на любых секциях экстракционной сетки на стадии предварительного гидролиза и накопить суммарное содержание РОВ в данной точке процесса. Это представляет собой особое преимущество для варочных систем непрерывного действия, в которых до настоящего времени возникали проблемы значительных отложений смолы при попытке экстрагировать кислый или нейтральный продукт предварительного гидролиза с экстракционной сетки в таких системах. Кроме того, экстракция обогащенной гемицеллюлозой жидкости перед стадией сульфатной варки уменьшает перенос на стадию сульфатной варки, что, в свою очередь, сокращает риск последующего повторного осаждения гемицеллюлозы, которое возникает во время стадия сульфатной варки, причем это повторное осаждение зависит от концентрации гемицеллюлозы и высокой температуры.

Согласно наиболее предпочтительному варианту осуществления настоящего изобретения, можно осуществлять процесс в варочной системе непрерывного действия, используя по меньшей мере один резервуар для предварительного гидролиза и один резервуар для стадии предварительной щелочной экстракции и стадии сульфатной варки. Согласно данному варианту осуществления, можно также осуществлять стадию предварительной щелочной экстракции в отдельном резервуаре и стадию сульфатной варки в другом отдельном резервуаре. Поскольку поддерживающая концентрированная щелочная добавка быстро сдвигает значение pH среды в щелочную сторону после предварительного гидролиза, не только предотвращается потенциальная проблема отложений смолы, которая представляет собой предмет постоянного беспокойства в случае непрерывных процессов, но также исключается риск повторного осаждения гемицеллюлозы, которому способствует низкая остаточная концентрация щелочи. На следующей стадии предварительной щелочной экстракции также создаются оптимальные условия для полного пропитывания кислого древесного материала за счет диффузии вышеупомянутого раствора для щелочной обработки, что одновременно повышает степень щелочного растворения РОВ и обеспечивает равный уровень pH вплоть до сердцевины древесного материала перед стадией щелочной варки. Диффузия представляет собой более зависимый от времени процесс, чем процесс вытеснения, который происходит при промывании щелочными растворами, и, таким образом, улучшаются условия для непрерывного процесса, поскольку может становиться необязательным осуществление внутренней циркуляции жидкости на данной стадии.

По сравнению с известными сульфатными процессами с предварительным гидролизом, такими как процессы, описанные в патенте США № 5589033, настоящее изобретение обеспечивает следующие преимущества:

Четкое окончание стадии предварительного гидролиза за счет резкого изменения уровня pH до достаточной минимальной концентрации щелочи и снижения температуры, т.е. двух наиболее значительных технологических условий предварительного гидролиза.

Нейтрализация свободной жидкости происходит практически моментально, но обеспечиваются более благоприятные условия для нейтрализации связанной жидкости внутри древесного материала. Диффузии благоприятствует высокая температура, но поскольку скорость расхода щелочи значительно увеличивается при высокой температуре, требуется пониженная температура для диффузии щелочи в сердцевину древесного материала.

Большинство периодических варочных процессов разработано на уровне техники, для которого большое внимание сосредоточено на экономии тепла, начиная с процесса быстрого вытеснительного нагревания (RDH) и заканчивая современным периодическим варочным процессом Superbatch. Тепло регенерируют, используя отработавшие горячие и теплые растворы после окончания стадии варки на стадиях предварительной обработки перед варкой. Аналогично патенту США № 5589033 часто используют высокие температуры варки (160°C). Таким образом, общий подход в случае периодической варки заключается в том, чтобы обеспечивать сохранение высоких температур в ходе процесса для повышения экономии тепла. В современных процессах непрерывной сульфатной варки оптимальная температура варки снижается с конца 1950 годов, когда температура варки наиболее часто составляла приблизительно 160°C или даже вплоть до 170°C в случае лиственного древесного материала, но с конца 1990 годов типичная температура варки в случае лиственного древесного материала составляет приблизительно 142°C.

В данном способе согласно настоящему изобретению используют добавление относительно холодной щелочи для прерывания предварительного гидролиза. Это означает добавление холодной щелочи, которую не нагревают перед добавлением. Подходящая для добавления щелочь, которую используют в настоящем изобретении, содержит гидроксид натрия, и предпочтительный реагент представляет собой щелочной сульфатный варочный раствор, т.е. белый щелочной раствор. Эффективная концентрация щелочи (EA) наиболее часто выражается в процентах и соответствует 1/2 Na2S + NaOH. Такой белый щелочной раствор, как правило, сохраняет температуру, составляющую приблизительно от 80 до 90°C, когда он поступает из блока регенерации, и белый щелочной раствор, имеющий эту температуру, включается в используемое определение добавления холодной щелочи. Предпочтительно данный белый щелочной раствор дополнительно охлаждают в теплообменнике для достижения желательной конечной температуры после добавления в конце предварительного гидролиза. Кроме того, можно добавлять и другие щелочные фильтраты, предпочтительно те, которые имеют высокое содержание щелочи и низкую температуру.

Подходящий содержащий лигнин целлюлозный материал для использования в способе согласно настоящему изобретению представляет собой древесный материал хвойных пород, древесный материал лиственных пород или материал однолетних растений.

Согласно настоящему изобретению, после предварительного гидролиза можно получать сульфатную целлюлозу с высоким выходом альфа-целлюлозы и высокой степенью полимеризации.

Краткое описание чертежей

Фиг. 1 схематически представляет способ варки согласно патенту США № 5589033;

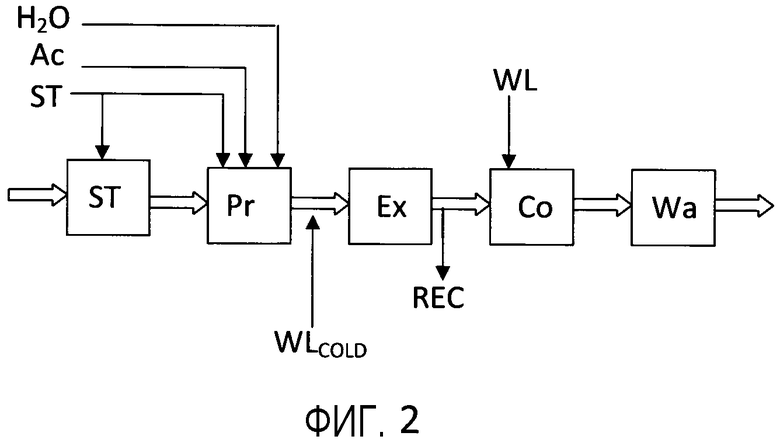

фиг. 2 схематически представляет способ варки согласно настоящему изобретению;

фиг. 3a схематически представляет уровень pH в объеме щепки древесного материала после окончания стадии предварительного гидролиза и перед началом экстракции при воздействии раствора для щелочной обработки;

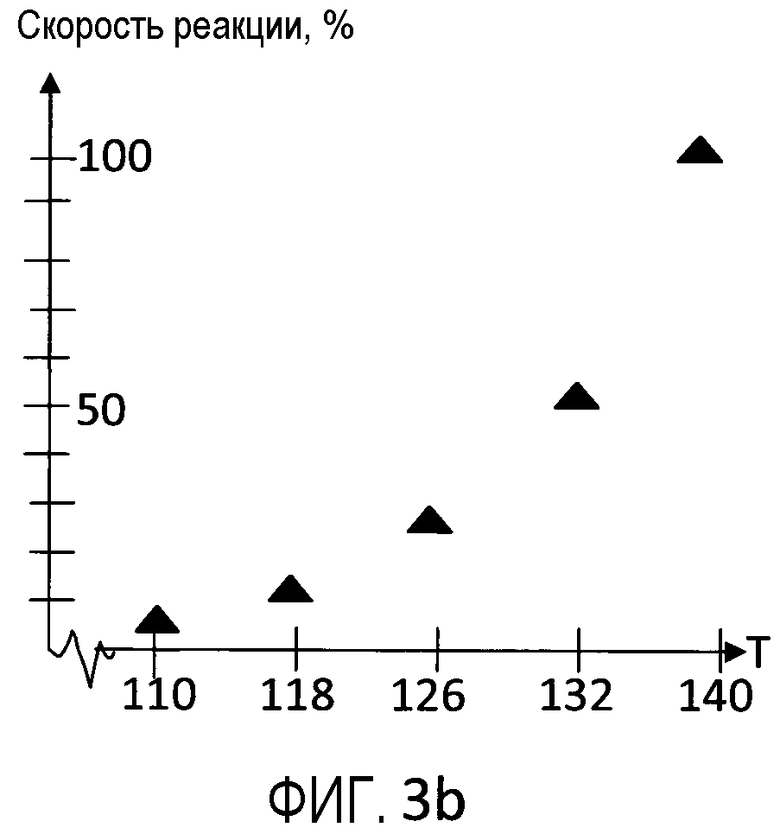

фиг. 3b представляет скорость расхода щелочи в зависимости от температуры;

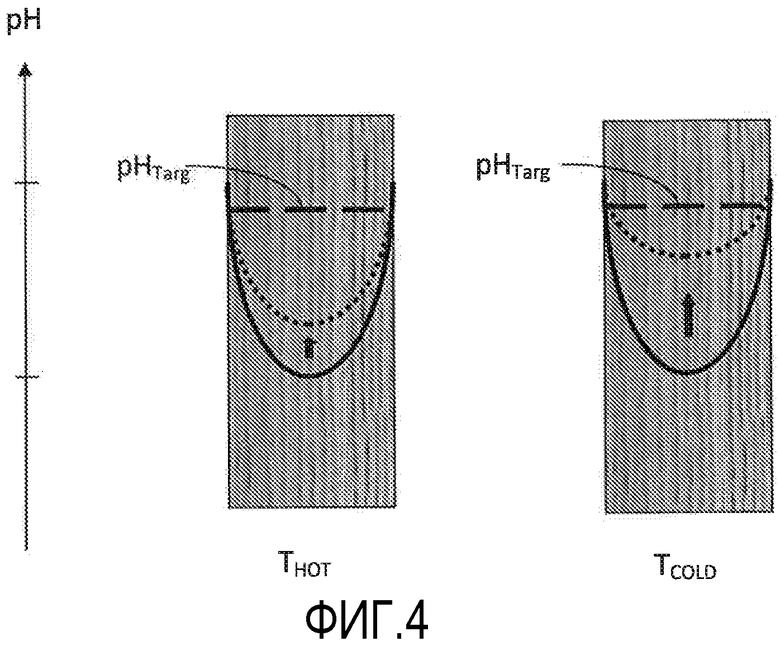

фиг. 4 представляет различные уровни pH, устанавливающиеся внутри древесной щепки после предварительного гидролиза при воздействии раствора для щелочной обработки в течение значительного периода времени с использованием холодного или горячего раствора для щелочной обработки;

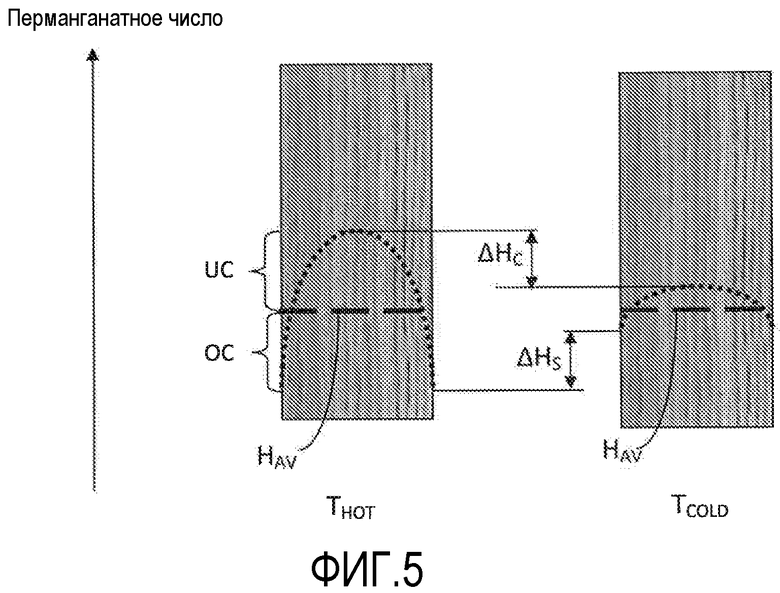

фиг. 5 представляет перманганатное число после сульфатной варки внутри древесной щепки в результате двух различных видов обработки, которые представлены на фиг. 4;

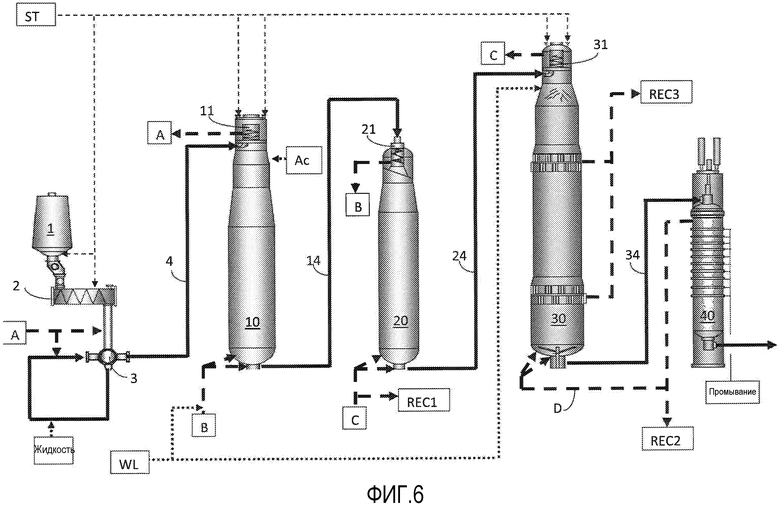

фиг. 6 представляет принципиальную схему непрерывной варочной системы для осуществления способа согласно настоящему изобретению, причем в данном случае используют колонну для предварительного гидролиза и два последующих резервуара для щелочной обработки и варки;

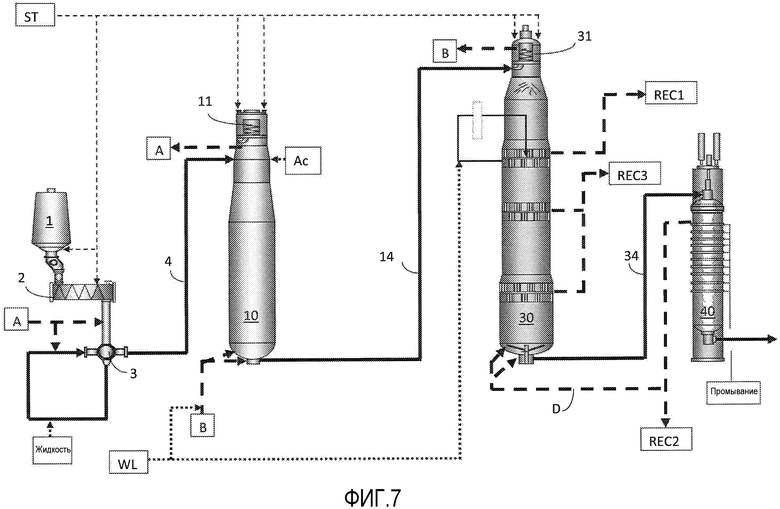

фиг. 7 представляет принципиальную схему непрерывной варочной системы для осуществления способа согласно настоящему изобретению, причем в данном случае используют колонну для предварительного гидролиза и один последующий резервуар для щелочной обработки и варки;

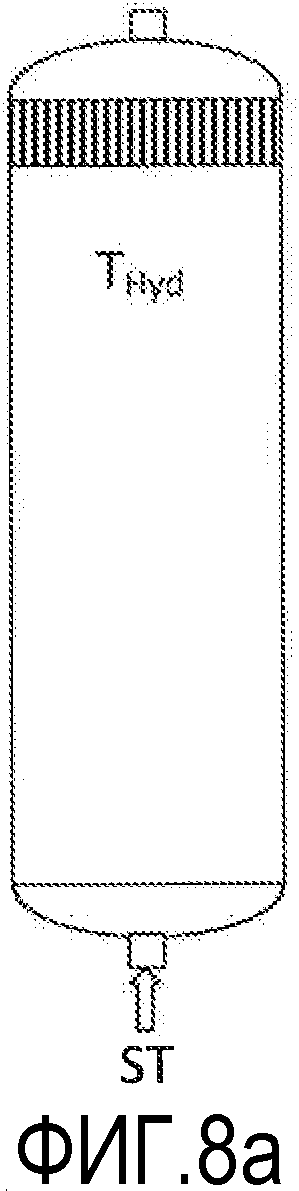

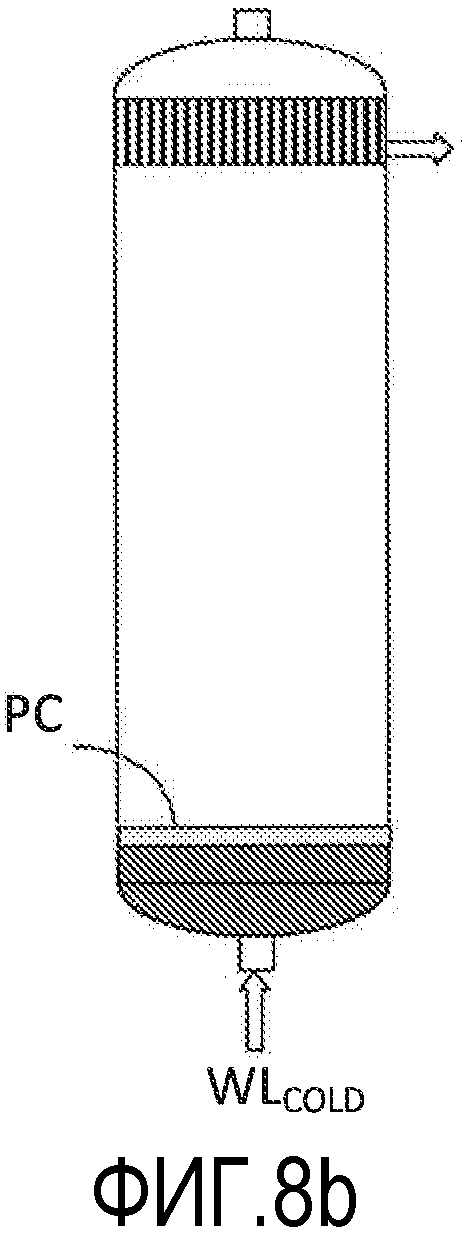

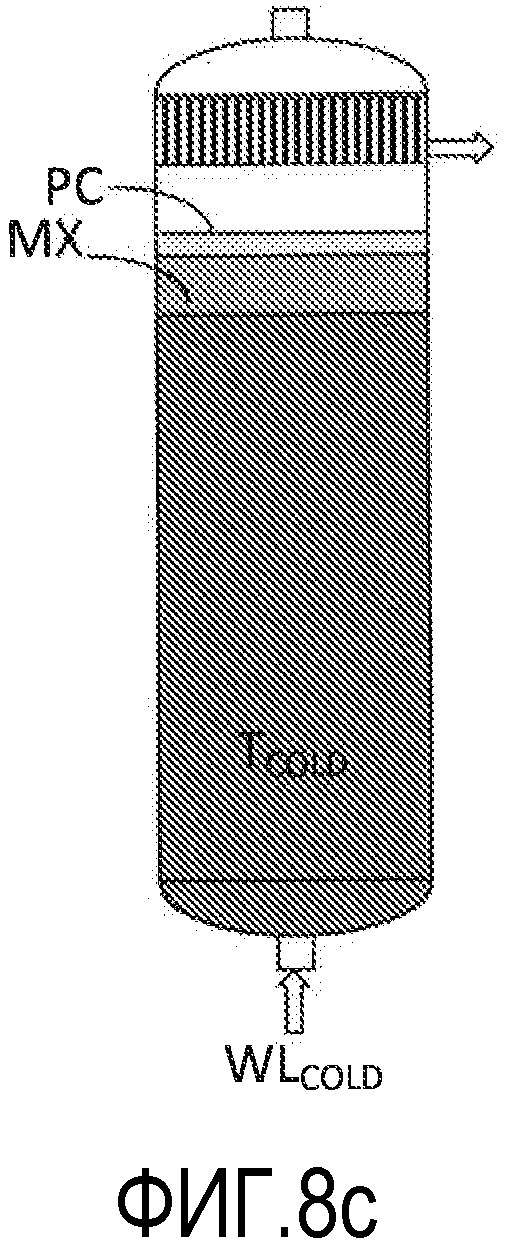

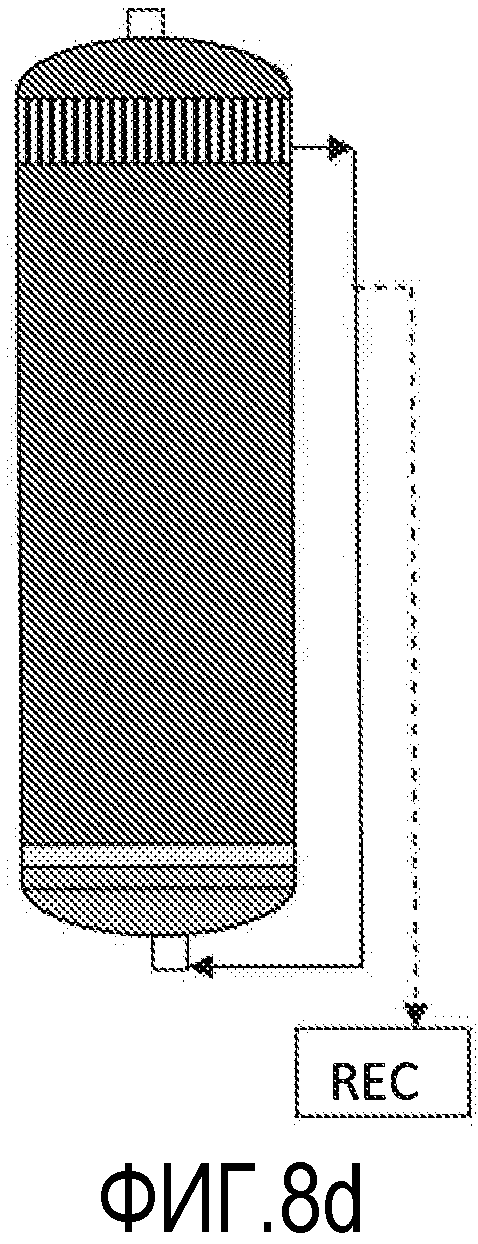

фиг. 8a-8d представляют способ согласно настоящему изобретению, осуществляемый в периодическом варочном реакторе, когда заканчивается предварительный гидролиз, и начинается последующая щелочная обработка;

Подробное описание изобретения

В качестве сравнения на фиг. 1 представлены стадии варки согласно патенту США № 5589033. Щепки сначала обрабатывают на стадии предварительного гидролиза Pr, где щепки нагревают водяным паром до 170°C в течение 25 минут. После этого добавляют нагретый белый щелочной раствор, чтобы осуществлять стадию нейтрализации Ne, и продукт предварительного кислотного гидролиза RECAc выводят из процесса. Стадия нейтрализации осуществляется при 155°C в течение 15 минут. Даже несмотря на то, что белый щелочной раствор нагревают, температура уменьшается приблизительно на 8%. После стадии нейтрализации следует вытеснение нейтрализующей жидкости путем добавления горячего черного щелочного раствора BLHOT, и при осуществлении стадии пропитывания BL черным щелочным раствором температура поддерживается на уровне 148°C в течение 20 минут. После этого черный щелочной раствор вытесняют, и новую порцию белого щелочного раствора добавляют перед следующей стадией варки Co, в которой температуру выдерживают на уровне 160°C в течение 54 минут. В промышленных периодических варочных системах, таких как системы Superbatch™, которые продает компания Metso, используемый белый щелочной раствор нагревают в теплообменнике за счет горячего отработавшего варочного раствора, а также водяным паром, чтобы поддерживать температуру на высоком уровне, прежде чем его используют в качестве нейтрализующей жидкости.

С другой стороны, на фиг. 2 представлены стадии варки способа согласно настоящему изобретению. Здесь представлена первая стадия ST для обработки щепок водяным паром, но данную стадию можно пропустить, если последующий предварительный гидролиз осуществляют в фазе водяного пара. После этого щепки обрабатывают на стадии предварительного гидролиза Pr, где щепки нагревают водяным паром при температуре, составляющей приблизительно от 120°C до 180°C, в течение времени, составляющего по меньшей мере 20 минут, таким образом, чтобы получить предварительно гидролизованный целлюлозный материал и продукт кислотного гидролиза. Добавление жидкости, такой как вода H2O, представляет собой необязательный вариант, который может оказаться предпочтительным, если жидкий предварительный гидролиз требуется, например, в непрерывной варочной системе. Еще один вариант представляет собой добавление подкисляющего вещества Ac, если требуется пониженная температура для предварительного гидролиза.

При использовании способа согласно настоящему изобретению происходит четкое окончание предварительного гидролиза, осуществляемое путем добавления концентрированного холодного щелочного раствора WLCOLD, имеющего такой объем и температуру, что температура целлюлозного материала уменьшается по меньшей мере на 10% по сравнению с температурой на стадии предварительного гидролиза, предпочтительно, по меньшей мере на 12°C, если температура предварительного гидролиза составляет приблизительно 120°C, и по меньшей мере на 18°C, если температура предварительного гидролиза составляет приблизительно 180°C. Так получается раствор для щелочной обработки, который после этого добавления создает остаточную эффективную концентрацию щелочи, превышающую 20 г/л эффективной щелочи в форме NaOH. После этого предварительно гидролизованный материал выдерживают на стадии щелочной предварительной экстракции Ex в течение достаточного времени для снижения концентрации щелочи по меньшей мере на 10 г/л эффективной щелочи в форме NaOH, но не до уровня ниже 5 г/л эффективной щелочи в форме NaOH. На данной стадии предварительной экстракции растворенные углеводы, а также любой лигнин, растворенный на стадии предварительного гидролиза, остаются растворенными во время данной стадии предварительной щелочной экстракции, и далее растворяются углеводы и лигнин из целлюлозного материала. После этого целлюлозный материал переносят со стадии предварительной щелочной экстракции Ex на стадию сульфатной варки Co. Перед переносом на стадию сульфатной варки предпочтительно отделяют для регенерации большую часть отработавшего раствора для щелочной обработки, и добавляют порцию свежей щелочи WL для начала варки. Сульфатную варку можно осуществлять, используя любой вид известного способа сульфатной варки для периодической или непрерывной варки, такой как, например, компактная варка, варка при пониженном содержании твердых веществ (Lo-Solids), изотермическая варка (ITC), модифицированная непрерывная варка (MCC), усовершенствованная щелочная варка (EAPC). Сульфатную варку затем завершает стадия промывания Wa, которую можно осуществлять, используя любого рода известное оборудование для промывания, такое как противоточная промывочная зона, в нижней части варочного реактора, или используя диффузор для промывания под давлением или промывание на фильтре после варки.

На фиг. 3a схематически представлен уровень pH в объеме древесной щепки при воздействии вспомогательной щелочной добавки после предварительного гидролиза. Уровень pH в сердцевине щепки является таким же низким, как уровень, установленный на стадии предварительного гидролиза, в то время как на внешнюю поверхность щепки воздействует раствор для щелочной обработки.

На фиг. 3b представлена скорость реакции, т.е. скорость расхода щелочи в ходе процесса делигнификации в зависимости от температуры. Здесь описано эмпирическое правило сульфатной варки, где скорость реакции удваивается при каждом увеличении температуры на 8°C. Если начинать с типичной температуры варки, составляющей 140°C, эта температура соответствует скорости реакции, которая представляет собой уровень сравнения, принятый за 100%. Если температура варки уменьшается ступенчатым образом на 8°C до 132, 126, 118 и 110°C, скорость реакции постепенно уменьшается, соответственно, до 50%, 25%, 12,5% и 6,25%. Таким образом, чрезвычайно важно уменьшать температуру, если предполагается пропитывание сердцевины щепки концентрированным щелочным раствором, сокращая расход щелочи во время диффузии, поскольку лигнин вступает в реакции делигнификации. Чрезмерно высокая скорость расхода щелочи в ходе процесса диффузии может приводить к недостаточному уровню щелочи в сердцевине содержащего лигнин целлюлозного материала, и в результате этого увеличивается количество брака после последующей стадии сульфатной варки.

На фиг. 4 схематически представлено различие устанавливаемого уровня pH внутри древесной щепки, если диффузия щелочи происходит в предварительно гидролизованный древесный материал при использовании горячего или холодного раствора для щелочной обработки, т.е. THOT и TCOLD, соответственно. Как можно видеть, на чертеже справа пунктирной линией представлен уровень pH, достигаемый после обработки в холодном щелочном растворе TCOLD, который значительно выше в сердцевине целлюлозного материала, чем в случае использования горячего раствора для щелочной обработки THOT. Причина обусловлена уменьшением скорости расхода щелочи в ходе процесса диффузии.

Ровный профиль pH является чрезвычайно важным для последующей варки, как схематически проиллюстрировано на фиг. 5, где пунктирной линией представлено перманганатное число в объеме подвергнутой варке древесной щепки в случае горячей и холодной щелочной обработки. Как можно видеть на чертеже слева, перманганатное число увеличивается в сердцевине, т.е. недоваренной части (UC), в то время как значительно меньшее перманганатное число наблюдается в поверхностной, т.е. переваренной части (OC). В результате этого становится высоким количество брака из частей сердцевины, а также наблюдается разложение целлюлозы под действием щелочи на поверхности. На правой части чертежа представлена более равномерная делигнификация с меньшей разностью между поверхностью и сердцевиной древесного материала вследствие выравнивания профиля pH. В результате на левом и правом чертежах представлено одинаковое среднее перманганатное число HAV, но варка, осуществляемая после обработки холодным щелочным раствором, приводит к целлюлозе, содержащей повышенное количество альфа-целлюлозы.

На фиг. 6 представлена содержащая три резервуара непрерывная варочная система для предварительного гидролиза и варки. Щепки сначала поступают в бункер 1 для щепок, а затем в резервуар 2 для паровой обработки, в который вводят водяной пар ST для очистки щепок от связанного воздуха. Из резервуара для паровой обработки щепки, обработанные водяным паром, попадают в наполненный жидкостью лоток над шлюзовым питателем 3 высокого давления, который сжимает обработанные паром щепки и направляет полученную суспензию щепок в питающий поток 4 в резервуар 10 для предварительного гидролиза. Здесь резервуар для предварительного гидролиза присутствует в форме содержащего фазы водяного пара и жидкости варочного реактора, имеющего перевернутый верхний сепаратор 11, выпускающий часть переносимой жидкости из линии 4 обратно к началу подачи через A. Как показано на чертеже, водяной пар ST поступает в верхнюю часть резервуара 10, и необязательно можно также вводить кислоту из источника Ac. В нижней части резервуара 10 для предварительного гидролиза происходит введение холодного концентрированного щелочного раствора из источника WL. Это можно осуществлять путем перемешивания со щелочью обратного потока B. Предварительно гидролизованный древесный материал, находящийся теперь в растворе для щелочной обработки, поступает через линию 14 в последующий предварительный экстракционный резервуар 20, который присутствует здесь в форме заполненного жидкостью резервуара с нисходящим питающим верхним сепаратором 21. После необходимого времени обработки в предварительном экстракционном резервуаре щелочной древесный материал поступает в содержащий фазы водяного пара и жидкости варочный реактор 30 через линию 24, и избыточная несущая текучая среда выводится перевернутым верхним сепаратором 31 и направляется в поток C, который поступает в нижнюю часть предварительного экстракционного резервуара 20 в качестве части циркулирующей среды. Здесь существенную часть используемого раствора для щелочной обработки можно выводить на регенерацию из этого возвратного потока C. Сульфатная варка осуществляется в варочном реакторе 30, и после окончания предварительного гидролиза и варки целлюлозу промывают под давлением, используя диффузор 40.

На фиг. 7 представлена непрерывная варочная система, содержащая два резервуара для предварительного гидролиза и варки. Здесь отличие от фиг. 6 заключается в том, что предварительный экстракционный резервуар 20 установлен в качестве первой ступени резервуара 30 между верхним сепаратором 31 и сетчатой секцией, из которой существенная часть используемого раствора для щелочной обработки выводится на регенерацию REC1. Свежий белый щелочной раствор для последующей стадии варки поступает через центральную трубу на уровне этой выводящей сетки.

На фиг. 8a-8d представлено как способ согласно настоящему изобретению можно осуществлять в периодическом варочном реакторе, используя последовательность из четырех стадий. Здесь стадия предварительного гидролиза водяным паром представлена на фиг. 8a, где фаза водяного пара заполняет резервуар при температуре предварительного гидролиза THYD. После окончания стадии предварительного гидролиза холодный белый щелочной раствор поступает в нижнюю часть и, как представлено на фиг. 8b, этот добавляемый белый щелочной раствор нейтрализует кислый конденсат, существующий на древесном материале в слое PC перед повышением уровня холодного белого щелочного раствора. На фиг. 8c представлена следующая стадия вытеснения холодного белого щелочного раствора в резервуаре, и здесь также получается больший объем смеси MX холодного белого щелочного раствора и кислого конденсата, которая образуется из кислого конденсата PC и поднимающегося холодного белого щелочного раствора. Когда уровень жидкости достигает верхней сетки, он может циркулировать обратно вниз, как представлено на фиг. 8d, и по меньшей мере часть кислого конденсата PC может возвращаться, в том числе в смешанной фракции MX или в качестве части кислого конденсата. Однако кислый конденсат PC можно частично или полностью направлять на регенерацию очищенной фракции PC, в то время как только кислотный конденсат, который содержится в смеси MX, может циркулировать. Переключение режимов выпуска и рециркуляции можно регулировать, используя датчик pH и/или температурный датчик.

Настоящее изобретение предлагает усовершенствованный компактный способ производства растворимой целлюлозы в процессе сульфатной варки с предварительным гидролизом. Чтобы предотвратить проблемы образования смолы, которая закупоривает выпускные сетки, и обеспечивать четкое окончание стадии предварительного гидролиза, а также тщательное щелочное пропитывание перед стадией сульфатной варки, щелочь добавляют в смесь предварительно гидролизованного материала в такой степени, что остаточная концентрация щелочи после нейтрализации продукта кислотного гидролиза превышает 20 г/л эффективной щелочи в форме NaOH, и температура получаемого в результате раствора для щелочной обработки предварительно гидролизованного материала снижается по меньшей мере на 10% по сравнению с температурой на стадии предварительного гидролиза. Добавление щелочи предотвращает повторное осаждение гемицеллюлозы, растворенной на стадии предварительного гидролиза и резко переводит смесь древесного материала в щелочную среду, благоприятную для стадии щелочного пропитывания при пониженной температуре перед конечной стадией сульфатной варки, причем на данной стадии пропитывания экстрагируется основная часть гемицеллюлозы, которая содержится в целлюлозном материале. 12 з.п. ф-лы, 12 ил.

1. Способ производства целлюлозы из содержащего лигнин целлюлозного материала, включающий предварительный гидролиз вышеупомянутого целлюлозного материала на стадии предварительного гидролиза при температуре, составляющей приблизительно от 120°C до 180°C, и в течение периода, составляющего по меньшей мере 20 минут, таким образом, чтобы получать предварительно гидролизованный целлюлозный материал и продукт кислотного гидролиза, введение поддерживающей концентрированной щелочной добавки в смесь предварительно гидролизованного целлюлозного материала и продукта кислотного гидролиза в такой степени, что остаточная концентрация щелочи после нейтрализации продукта кислотного гидролиза превышает 20 г/л эффективной щелочи в форме NaOH, изготовление раствора для щелочной обработки, выдерживание предварительно гидролизованного целлюлозного материала в вышеупомянутом растворе для щелочной обработки в течение достаточного времени на стадии предварительной щелочной экстракции для снижения концентрации щелочи по меньшей мере на 10 г/л эффективной щелочи в форме NaOH, но не до уровня ниже 5 г/л эффективной щелочи в форме NaOH, в результате чего растворенные углеводы, а также любой лигнин, растворенный на стадии предварительного гидролиза, остаются растворенными во время данной стадии предварительной щелочной экстракции, и затем углеводы и лигнин растворяются из целлюлозного материала на стадии предварительной щелочной экстракции, и последующий перенос целлюлозного материала со стадии предварительной щелочной экстракции на стадию сульфатной варки, отличающийся тем, что поддерживающую концентрированную щелочную добавку вводят, используя объем раствора, который снижает температуру получаемого в результате раствора для щелочной обработки предварительно гидролизованного материала, по меньшей мере, на 10% по сравнению с температурой на стадии предварительного гидролиза, предпочтительно, по меньшей мере на 12°C, если температура предварительного гидролиза составляет приблизительно 120°C, и по меньшей мере на 18°C, если температура предварительного гидролиза составляет приблизительно 180°C, чтобы уменьшить расход щелочи во время процесса химической диффузионной варки, где раствор для щелочной обработки проникает в сердцевину содержащего лигнин целлюлозного материала.

2. Способ по п.1, в котором увеличение кислотности в вышеупомянутом предварительном гидролизе осуществляют только за счет нагревания и необязательного добавления воды и без добавления каких-либо внешних подкисляющих веществ, при использовании только кислотности древесного материала, выделяющейся во время нагревания, причем во время предварительного гидролиза достигается уровень pH ниже 5.

3. Способ по п.2, в котором увеличение кислотности при вышеупомянутом предварительном гидролизе осуществляют в наполненной жидкостью фазе.

4. Способ по п.3, в котором температура в конце предварительного гидролиза находится в интервале от 150 до 180°C.

5. Способ по п.4, в котором температура получаемого в результате раствора для щелочной обработки предварительно гидролизованного материала составляет ниже 130°C.

6. Способ по п.1, в котором увеличение кислотности при вышеупомянутом предварительном гидролизе осуществляют за счет нагревания и добавления внешних подкисляющих веществ, причем во время предварительного гидролиза достигается уровень pH ниже 3.

7. Способ по п.6, в котором увеличение кислотности при вышеупомянутом предварительном гидролизе осуществляется в наполненной жидкостью фазе.

8. Способ по п.7, в котором температура в конце предварительного гидролиза находится в интервале от 120 до 165°C.

9. Способ по п.8, в котором температура получаемого в результате раствора для щелочной обработки предварительно гидролизованного материала составляет ниже 125°C.

10. Способ по п.2 или 5, в котором стадию выдерживания предварительно гидролизованного целлюлозного материала в вышеупомянутом растворе для щелочной обработки осуществляют в течение периода времени, составляющего приблизительно от 10 до 90 минут.

11. Способ по п.2 или 5, в котором, по меньшей мере, 1 м3 используемого раствора для щелочной обработки на тонну высушенного в печи древесного материала отделяют на вышеупомянутой стадии предварительной щелочной экстракции с содержащимися в нем растворенными углеводами и лигнином перед началом стадии сульфатной варки, и после этого добавляют щелочь на стадии сульфатной варки.

12. Способ по п.1, в котором процесс осуществляют в непрерывной варочной системе, используя по меньшей мере один резервуар для предварительного гидролиза и один резервуар для стадии предварительной щелочной экстракции и стадии сульфатной варки.

13. Способ по п.12, в котором осуществляют стадию предварительной щелочной экстракции в отдельном резервуаре и стадию сульфатной варки в другом отдельном резервуаре.

| WO 9520065 A1, 27.07.1995 | |||

| US 6248208 B1, 19.06.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОЙ МАССЫ | 1997 |

|

RU2135665C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООБЛАГОРОЖЕННОЙ ЦЕЛЛЮЛОЗЫ | 0 |

|

SU182496A1 |

Авторы

Даты

2015-04-10—Публикация

2011-05-13—Подача