Изобретение относится к целлюлозно-бумажной промышленности и касается способа получения целлюлозы для химической переработки из целлюлозосодержащего сырья, пригодной для выработки нитроцеллюлозы, гидратцеллюлозных волокон и карбоксилцеллюлозы.

Основным сырьем для получения целлюлозы являются растения лишь относительно немногих видов: древесные породы - лиственные и хвойные деревья, недревесные - хлопок, лен, мискантус, плодовые оболочки или солома злаковых культур, за рубежом - багасса, бамбук, эспарто.

Целлюлозосодержащее сырье в своем составе содержит: целлюлозу, лигнин, смолистые и минеральные компоненты. В свою очередь целлюлозная составляющая включает в себя высокомолекулярную часть, так называемую α-целлюлозу и низкомолекулярную часть, так называемую гемицеллюлозу.

При получении целлюлозы для химической переработки основной задачей является сохранение в целевом остатке α-целлюлозы и по возможности как можно в полном объеме удаление из целлюлозосодержащего сырья сопутствующих компонентов: лигнина, низкомолекулярной части целлюлозы, смолы и минеральных составляющих.

С учетом тенденции потребности в высококачественной целлюлозе с высоким содержанием α-целлюлозы и низким содержанием сопутствующих компонентов для производства гидратцеллюлозных волокон и кордной нити применяется сульфатный способ варки целлюлозосодержащего сырья.

Однако сульфатный способ варки (сульфатный способ получения крафт-целлюлозы) в своем обычном одностадийном осуществлении непригоден для получения целлюлозы для химической переработки. С помощью этого варианта осуществления можно получать целлюлозу, содержащую лишь 84-86% α-целлюлозы. Даже более продолжительные времена варки или повышенные температуры варки не приводят к цели. Данные температурно-временные параметры обуславливают лишь ускоренную деструкцию целлюлозы. При щелочных способах воздействия на целлюлозосодержащее сырье в течение варки происходит прочная адсорбция ксилана, как одного из составляющих гемицеллюлоз, на поверхности целлюлозных волокон, что обеспечивает повышение выхода и улучшение бумагообразующих свойств волокна, но практически исключает возможность использования такой целлюлозы для химической переработки.

Чтобы ускорить деструкцию гемицеллюлоз и усилить их растворение в процессе сульфатной варки, проводят предварительный гидролиз целлюлозосодержащего сырья в кислой среде при повышенной температуре. Применение предгидролиза позволяет получить целлюлозу с пониженным содержанием гемицеллюлоз и увеличить ее реакционную способность. Способ сульфатной варки с предгидролизом обеспечивает выработку целлюлозы для химической переработки с очень высоким содержанием α-целлюлозы (94-97%), равномерным молекулярно-массовым распределением, низкой вязкостью и низкой средней степенью полимеризации.

Водная предобработка целлюлозосодержащего сырья при повышенной температуре - так называемая экстракция или предгидролиз позволяет получать высокоценные целлюлозы, например, для кордной нити сульфатным способом варки из обычного сырья. Ряд производств по получению такой целлюлозы функционирует по этому способу, причем в качестве предобработки применяется исключительно водная экстракция с добавкой или без посторонней кислоты. Кислотность в сочетании с температурой реакции являются решающими факторами этой предобработки. Добавка неорганической кислоты уменьшает время или необходимую для гидролиза температуру. При обработке целлюлозосодержащего сырья с помощью водных сред из ацетильных групп гемицеллюлоз образуются органические кислоты, в особенности муравьиная и уксусная кислоты, благодаря чему рН-значение без добавки кислот снижается до величины рН примерно 3-4.

Реакционные условия во время предгидролиза влияют на выход и качество целлюлозы для химической переработки и они влияют на делигнификацию, а также удаление других гемицеллюлоз, когда происходит реконденсация лигнинов, а также конденсирующихся продуктов реакции процесса распада гемицеллюлозы. Это имеет место при особенно строгих условиях реакции компонентов целлюлозосодержащего сырья с жидкой средой в процессе предгидролиза. Сульфатные целлюлозы для химической переработки, получаемые, например, из целлюлозосодержащего сырья по способу варки с водной экстракцией, уже перед отбелкой могут иметь содержания α-целлюлозы 95-96%, причем, правда, всегда еще содержат примерно 3% лигнина и сопутствующих компонентов.

Особенными отличительными признаками целлюлоз для химической переработки являются высокая чистота и высокое содержание α-целлюлозы. Целлюлозы для химической переработки имеют высокое содержание α-целлюлозы, незначительное содержание гемицеллюлозы, лигнина, золы и экстракционных веществ. Удаление гемицеллюлозы в процессе варки особенно затруднительно, так как пентозаны почти столь же устойчивы к щелочам и кислотам, как и сама целлюлоза.

Содержание гемицеллюлоз особенно строго регламентируется в сырье для получения ацетатов, нитратов, высокопрочных вискозных волокон. Следовательно, снижению содержания гемицеллюлозных фракций в составе целлюлозы для химической переработки необходимо уделять особое внимание.

При производстве предгидролизной целлюлозы имеют место затруднения за счет образования осадков на трубопроводах и оборудовании в системе отбора гидролизата. Осадки частично состоят из лигноподобных и минеральных веществ. Данное затруднение можно устранить за счет введения в процесс сопутствующих веществ, поскольку они создают вокруг коллоидных частиц в гидролизате защитную пленку, препятствующую их коагуляции.

На основании проведенного аналитического исследования установлено, что в России в ограниченном количестве проводятся работы по получению целлюлозы для химической переработки из травянистых растений, таких как лен, рапс, донник, люцерна, подсолнечник, конопля, камыш, мискантус, кукуруза, пшеница, овес и др., отличающихся высокой урожайностью и высоким потенциалом выращивания. Применяемые для получения целлюлозы способы далеки от оптимальных как в технологическом, так и экономическом плане.

В последние годы возрос интерес к получению целлюлозы для химической переработки из нетрадиционного сырья, в связи с этим предпринимаются попытки найти новые, безопасные способы выработки целлюлозы.

Известен способ получения целлюлозы по сульфатному способу варки (Патент РФ 2512339, С13К 13/00, 10.04.2014 г). Согласно предложенному способу проводят предгидролиз биомассы с получением растворенного гидролизата и нерастворенной предгидролизной биомассы. После этого осуществляют варку сульфатным способом нерастворенной предгидролизной биомассы для получения целлюлозы для химической переработки. Данное изобретение основывается на применении сернистого ангидрида в предгидролизе биомассы, содержащей ксилан, и установлении условий предгидролиза так, чтобы получить предгидролизат, богатый ксилозой, при поддержании предгидролизной биомассы в состоянии, пригодном для получения целлюлозы для химической переработки. Сернистый ангидрид в ходе предгидролиза способен частично сульфонировать лигнин и делает растворенные компоненты более гидрофильными, предупреждая, таким образом, их обратное осаждение на целлюлозу. Биомассу, содержащую ксилан, предпочтительно выбирают из твердой древесины, соломы и жома сахарного тростника. Твердая древесина может быть выбрана, например, из березы, клена, бука, осины, дуба, тополя, камеденосных деревьев, акации и эвкалипта и их смесей. Даже травянистые растения, такие как тростник, двукисточник тростниковидный, жом сахарного тростника, бамбук и солома, такая как солома зерновых, являются пригодным источником биомассы, содержащей ксилан. Сернистый ангидрид, используемый как агент в предгидролизе, добавляют к биомассе в количестве 0,1-2,5%.

Сернистый ангидрид может быть добавлен в виде водного раствора или в жидкой или газообразной форме. Температура предгидролиза находится в диапазоне 100-180°С, предпочтительно 120-150°С, а наиболее предпочтительно 135-145°С. Время предгидролиза может составлять от 5 мин до 4 час, обычно 0,1-2 час, предпочтительно от 0,3 час до 1,0 час.

Сульфатную варку выполняют общепринятыми способами, применяемыми в производстве целлюлозы для химической переработки. Условия варки могут быть, например, нижеследующими: нагрузка эффективной щелочью (Na2O) в диапазоне 15-25%, сульфидность в диапазоне 20-40%, температура варки в диапазоне 160-170°С, а время варки в диапазоне 0,75 ч - 3 ч.

Целлюлоза для химической переработки может быть использована для получения, например, вискозы и искусственного волокна.

Недостатком данного способа может служить высокая жесткость целевого продукта при низком уровне содержания α-целлюлозы.

Известен способ получения целлюлозы, предназначенной для химической переработки, когда целлюлозосодержащее сырье подвергают пропитке и гидролизу с последующей сульфатной варкой (CN 103243596, D21B 1/02, D21C1/02, опубл. 17.05.2013 г.). Сущность способа состоит в том, что целлюлозосодержащее сырье первоначально подвергают пропитке в течение 2-24 часов при температуре 15-90°С раствором, включающим в свой состав один или несколько биологических ферментов, сульфит натрия и бисульфит натрия с расходом всех указанных компонентов около 4% от массы абсолютно сухого сырья. Затем проводят ступень гидролиза, когда пропитанный материал нагревают до температуры 100-200°С и выдерживают 60-230 минут, затем гидролизат отделяют, а гидролизованный продукт подвергают сульфатной варке и последующей отбелке.

В качестве целлюлозосодержащего сырья используют щепу лиственных пород древесины стандартных размеров из эвкалипта, тополя, а также бамбук и солому тростника. Массовая доля ферментов, сульфита и бисульфита натрия к абсолютной сухой массе сырья составляет 0,5-3,5%, одним из биологических ферментов является гриб белой гнили.

В материалах заявки отсутствуют данные по количеству каждого компонента из комбинации биологических ферментов, сульфита натрия и бисульфита натрия, поэтому трудно оценить влияние каждого компонента на процесс гидролиза. Ведение ступени пропитки при температуре 25°С обуславливает увеличение времени обработки до 24 часов, что неприемлемо при непрерывном процессе получения целевого продукта.

После чего проводят сульфатную варку с соблюдением стандартных температурно-временных параметров, промывают, сортируют и проводят отбелку по бесхлорной технологии.

Условия варки: расход щелочи от 4 до 30%, сульфидность от 0 до 40%, гидромодуль 1: (от 3 до 10), температура сульфатной варки от 80 до 200°С, продолжительность варки от 20 до 200 минут

Приведены только единичные данные по выходу целлюлозы после варки, которые даны в широких пределах их значений. Трудно найти и объяснить корреляцию данных по выходу с конечными показателями качества готовой целлюлозы.

Ближайшим по технической сущности и назначению к предлагаемому изобретению является способ получения целлюлозы, предназначенной для химической переработки, когда целлюлозосодержащее сырье подвергают кислотному предгидролизу с последующей сульфатной варкой (CN 104153229, D21C 1/04, опубл. 19.11.2014 г.). Сущность способа состоит в том, что проводят предгидролиз целлюлозосодержащего сырья уксусной кислотой концентрацией 0,1-10,0% при температуре 130-180°С, время подъема температуры 60-150 минут и стоянка при этой температуре 15-120 минут. Затем проводят сульфатную варку, кислородную делигнификацию, щелочную экстракцию и отбелку в три ступени: двуокисью хлора - щелочно-пероксидную - двуокисью хлора.

В качестве целлюлозосодержащего сырья используют бамбук, по химическому и морфологическому составу очень близкий мискантусу.

Применение уксусной кислоты в качестве предгидролизата сопряжено со сложностями ведения технологического процесса, поскольку при повышенной температуре предгидролиза и летучести уксуса нет гарантий ее равномерного распределения по всей высоте нарочного котла, а значит и нет гарантий постоянного качества целевого продукта по всей высоте варочного котла.

Признаки прототипа, совпадающие с заявляемым решением - предгидролиз целлюлозосодержащего сырья осуществляют в присутствии химического реагента, целлюлозосодержащее сырье относится к виду травянистых растений, сульфатную варку проводят при повышенной температуре с последующей отбелкой.

Техническая задача, решаемая настоящим изобретением, состоит в получении целевого продукта из мискантуса с максимальным выходом и низким уровнем содержания в полученной целлюлозе остаточного лигнина, зольных и смоляных составляющих. При этом сохраняется содержание α-целлюлозы в целевом продукте на уровне пригодности его для получения нитроцеллюлозы, гидратцеллюлозных волокон и карбоксиметилцеллюлозы.

Поставленная задача решается за счет того, что в способе получения целлюлозы для химической переработки из целлюлозосодержащего сырья,

включающем приготовление сечки из целлюлозосодержащего сырья, загрузку котла сечкой, заполнение его жидкой фазой, предгидролиз в присутствии химического реагента, последующую варку по сульфатному методу, промывку и отбелку в несколько ступеней, одна из которых щелочно-перекисная ступень, в качестве целлюлозосодержащего сырья используют мискантус, предгидролиз проводят водным раствором кислых солей сернистой кислоты в присутствии поверхностно-активных веществ (ПАВ), гидролизат отделяют от твердого остатка и проводят обработку твердого остатка отработанным щелочным фильтратом от 2-й щелочно-пероксидной ступени отбелки при температуре 90-110°С в течение 10-20 минут в присутствии смачивателя, после чего отработанный раствор выводят из котла вытеснением его варочным раствором, проводят сульфатную варку, затем целлюлозу промывают и отбеливают по беехлорной технологии с предобработкой целлюлозы ферментом.

В качестве кислых солей сернистой кислоты используют гидросульфит калия или гидросульфит натрия или гидросульфит аммония в количестве 0,3-0,5% от массы абсолютно сухой сечки мискантуса.

В качестве ПАВ используют альфанол 702, который представляет собой водный раствор ионогенных и неионогенных составляющих, или SAS 95, который представляет собой смесь вторичных алкилсульфонатов натрия со средней длиной цепи С 15, в количестве 0,02-0,09% от массы абсолютно сухой сечки мискантуса.

В качестве смачивателя используют поливиниловый спирт или полиэтиленгликоль или полиакрилат натрия в количестве 0,02-0,04% от массы абсолютно сухой сечки мискантуса.

В качестве фермента используют ксилоназу в количестве 0,01-0,02% от массы абсолютно сухой сечки мискантуса.

Обычная сульфатная варка не дает возможности получать целлюлозу для химической переработки. Для получения целлюлозы для указанных целей применяется сульфатная варка с предварительным гидролизом целлюлозосодержащего сырья. Предварительный гидролиз имеет целью удаление из сырья легкогидролизуемых гемицеллюлоз, ослабление связей между устойчивыми пентозанами и целлюлозой и частичное разрыхление структуры клеточных стенок, что способствует более полному удалению пентозанов во время последующей сульфатной варки и повышает реакционную способность целлюлозы, предназначенной для химической обработки.

При предгидролизе, кроме гемицеллюлоз, гидролизующихся до моносахаров, в раствор переходят частично экстрактивные вещества, зола и небольшая часть низкомолекулярного лигнина.

Использование добавок ПАВ улучшает протекание гетерогенных реакций в ходе процессов предгидролиза и делигнификации мискантуса. ПАВы работают на поверхности раздела двух фаз, между волокнами целлюлозосодержащего сырья, находящимися в твердом состоянии, и такими химическими агентами, как водный раствор кислых солей сернистой кислоты и варочный раствор гидроксида натрия и сульфида натрия, находящимися в жидком состоянии.

По окончании стадии предгидролиза гидролизат отделяют от волокнистой массы, имеющей кислый рН, и на поверхности и внутри волокон мискантуса адсорбируются нецеллюлозные компоненты. Для нейтрализации кислой среды и экстракции нецеллюлозных составляющих проводят щелочную обработку волокнистого материала. Таким образом, гемицеллюлозу экстрагируют или удаляют из волокон целлюлозы, что приводит к сжатию образованных пустот или свободного пространства и, следовательно, к сжатию самих волокон, что приводит к снижению реакционной способности целлюлозы из мискантуса. Снижение этой тенденции можно достичь путем введения смачивателя в пустоты или свободное пространство, которое образовалось за счет экстрагированной или удаленной гемицеллюлозы. Смачиватели способны образовывать водородные мостики или другие связи с молекулами целлюлозы. Химические группы, которые позволяют образовать такие мостики, представляют собой гидрофильные группы, такие как карбоксильные, карбонильные и гидроксильные группы. Пригодными смачивателями для этой цели являются полиэтиленгликоль или поливиниловый спирт или полиакрилат натрия. Таким образом, данное технологическое решение относится к повышению реакционной способности волокнистого материала из мискантуса к дальнейшей сульфатной варке.

Способ получения целлюлозы для химической переработки осуществляют в следующей последовательности:

В качестве объекта исследования была выбрана сечка мискантуса. Варку сечки проводят в автоклаве объемом 3,0 л, оборудованном линией циркуляции жидкой фазы, имеющем сдувочный и спускной клапаны и электрический нагрев. Сечку берут в количестве 500 г из расчета абсолютно сухого сырья и помещают в автоклав.

Предварительно готовят водный раствор кислой соли сернистой кислоты, взятой в количестве 0,3-0,5% и поверхностно-активного вещества, взятого в количестве 0,02-0,09% от массы абсолютно сухой сечки, соответственно. Данный водный раствор нагревают до 60-70°С и заливают в автоклав, обеспечивая жидкостной модуль 1:5, автоклав закрывают крышкой, включают насос линии рециркуляции и включают нагрев. Подъем температуры до 120-140°С осуществляют в течение 30 минут и выдерживают при данной температуре 30-60 минут.

По истечении времени предгидролиза гидролизат спускают через спускной клапан. В гидролизате определяют количество сухих веществ для расчета выхода сырьевого остатка и рН.

После чего приступают к выполнению предобработки сечки мискантуса щелочным фильтратом, отобранным от 2-ой ступени щелочения при отбелке. Данная операция направлена на удаление из предгидролизной сечки адсорбированных компонентов и нейтрализацию кислых остатков. Автоклав с сечкой заполняют теплым фильтратом в присутствии смачивателя в количестве 0,02-0,04%) от массы абсолютно сухой сечки мискантуса, нагревают до температуры 90-110°С в течение 10-20 минут и выдерживают при этом в течение 10-20 минут при заданной температуре, не выключая насос на линии циркуляции.

По истечении времени щелочной обработки приступают к выполнению процесса сульфатной варки. Предварительно готовят варочный раствор, содержащий активной щелочи в ед. Na2O 9-14% от массы абсолютно сухой сечки, сульфидность раствора 8-10%. Затем открывают сдувочный кран, через который отбирают отработанный щелочной фильтрат, а через сливной кран насосом подают в автоклав варочный раствор, вытесняя таким образом отработанный щелочной фильтрат. Гидромодуль варки 1:5, пропитка при 90-120°С продолжительностью 20-30 минут, нагревают от 90-120°С до 120-140°С 5-10 минут, продолжительность варки на конечной температуре 60-90 минут.

По окончании времени варки через спускной клапан удаляют из автоклава черный щелок и направляют на утилизацию. Часть щелока отбирают для анализа.

Полученную целлюлозу промывают, сортируют и разделяют на две части, одну из которых анализируют с определением выхода сортированной массы и отходов сортирования, другую отбеливают по схеме: Щ-Ф-Щ1П-А-О3-Q-Щ2П-К, где Щ - предварительное легкое щелочение; Ф - ферментативная обработка ксиланазой; Щ1П - первая ступень пероксидного щелочения; А - обработка массы серной кислотой; О3 - ступень озонирования: Q - обработка комплексообразователем; Щ2П - вторая ступень пероксидного щелочения; К - кисловка.

Отбелку осуществляют следующим образом: суспензию целлюлозы в количестве 50 г абсолютно сухой массы при концентрации 15% помещают в металлический сосуд, тщательно смешивают с раствором гидроксида натрия, доводя рН массы до 6,5-7,5. Затем в массу целлюлозы при перемешивании вводят раствор фермента. Ферментативную обработку целлюлозы проводят с использованием, например, ксиланазы F-912: продолжительность - 40-60 минут, температура - 40-50°С, рН - 6,5-7,5, концентрация массы - 10,0%, расход - 0,06-0,08% от массы абсолютно сухой целлюлозы.

По истечении времени ферментизации массу целлюлозы промывают водой, сгущают до концентрации 15%, смешивают с растворами гидроксида натрия при расходе его 1,1-1,4% и пероксида водорода при его расходе 0,8-0,9% от первоначальной массы абсолютно сухой целлюлозы. Суспензию перемешивают при концентрации массы 9,0-11,0% и рН массы 10,5-11,5 и выдерживают при температуре 80°С в течение 60-80 минут.

По истечении времени 1-ой ступени щелочения сосуд охлаждают, массу целлюлозы промывают водой и подвергают кислотному гидролизу серной кислотой с расходом 0,2-0,4% от массы абсолютно сухой целлюлозы для удаления гексенуроновых кислот и металлов переменной валентности.

Отбелку целлюлозы озоном осуществляют при средней концентрации массы 9-11% с расходом озона 0,2-0,4% от массы абсолютно сухой целлюлозы при температуре 45-60°С в течение 2-4 минут и рН массы 2-3.

После озоновой отбелки массу целлюлозы промывают, сгущают до 3,0-4,0% и обрабатывают комплексообразователем при перемешивании. Затем массу сгущают до 9-11% и проводят 2-ую ступень щелочения. Условия обработки следующие: расход гидроксида натрия 0,7-0,9%, пероксида водорода 0,5-0,7% от массы абсолютно сухого волокна, соответственно, температура обработки 80°С продолжительность 60-80 минут.

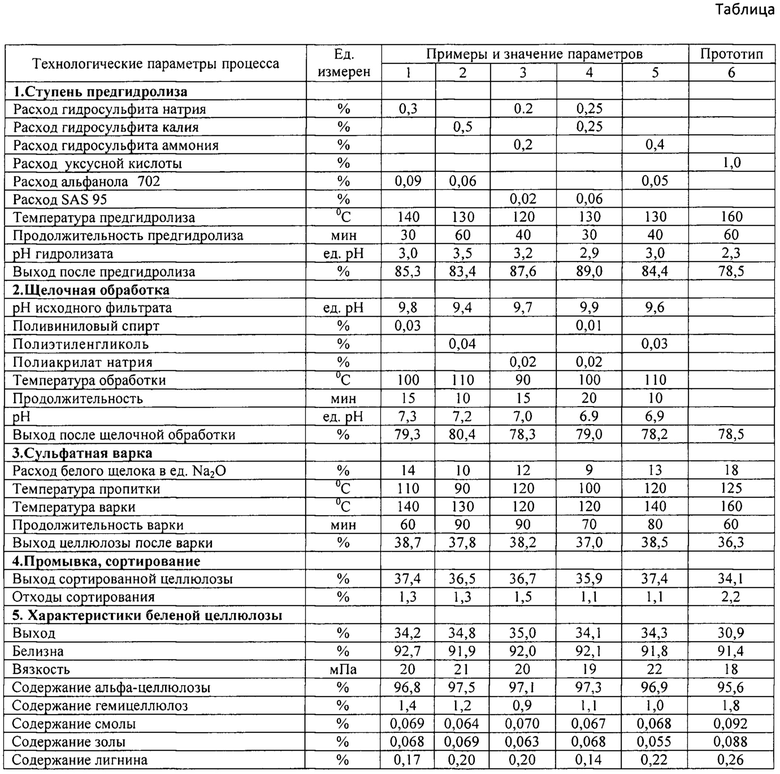

По истечении указанного времени массу обезвоживают до концентрации 30-35%, кислуют раствором диоксида серы до рН 6,0-6,5 и анализируют. Отобранный фильтрат от 2-ой ступени щелочения используется на стадии предобработки сечки мискантуса после ступени предгидролиза. Показатели качества беленой целлюлозы представлены в таблице.

Примеры конкретного выполнения.

Пример 1. Стебли мискантуса рубят с получением сечки, которую в количестве 500 г из расчета абсолютно сухого сырья помещают в автоклав объемом 3 л. Готовят водный раствор кислой соли сернистой кислоты и поверхностно-активного вещества (ПАВ). Для чего берут навески гидросульфита натрия в расчете его расхода 0,3% и ПАВ альфанола 702 в расчете его расхода 0,09% и растворяют в 2,5 литрах воды, обеспечивая таким образом жидкостной гидромодуль, равный 1:5. Автоклав закрывают крышкой, включают насос линии рециркуляции и нагрев. Подъем температуры до 140°С осуществляют в течение 30 минут и выдерживают при данной температуре 30 минут. По истечении времени предгидролиза гидролизат сливают и определяют рН и количество сухих веществ для расчета выхода сырьевого остатка.

Автоклав заполняют щелочным раствором, взятым от 2-ой ступени щелочения при отбелке целлюлозы от предыдущей варки, рН фильтрата равен 9,8. В фильтрат добавляют смачиватель - поливилиловый спирт в количестве 0,03% от массы абсолютно сухой сечки.

Гидромодуль щелочной обработки 1:5. Содержимое автоклава нагревают до температуры 100°С в течение 15 минут и выдерживают при этом 15 минут.

Затем открывают сдувочный кран для сбора использованного щелочного раствора, а через спускной кран в автоклав закачивают предварительно приготовленный и нагретый до температуры 70°С варочный раствор.

Варочный раствор содержит активной щелочи в ед. Na2O 14% от массы абсолютно сухой сечки, сульфидность раствора 8%, жидкостной гидромодуль 1:5. Далее ведут пропитку при 110°С в течение 30 минут, затем поднимают температуру до 140°С в течение 30 минут и выдерживают при данной температуре в течение 60 минут.

По окончании времени варки через спускной клапан удаляют из автоклава черный щелок и направляют на утилизацию. Часть щелока отбирают для анализа.

Полученную целлюлозу промывают, сортируют и разделяют на две части, одну из которых анализируют с определением выхода сортированной массы и отходов сортирования, другую отбеливают по вышеописанной схеме. Данные эксперимента приведены в таблице.

Пример 2. Условия проведения процесса и последовательность операций предгидролиза, щелочной обработки, сульфатной варки, промывки, сортирования и отбелки целлюлозы из мискантуса те же, что в примере 1.

Отличия состоят в том, что на ступени предгидролиза в качестве реагента используют гидросульфит калия в количестве 0,5%, а в качестве ПАВ используют альфанол 702 в количестве 0,06% от массы абсолютно сухой сечки, соответственно.

Щелочную обработку сечки проводят фильтратом от 2-ой ступени щелочения при отбелке в присутствии полиэтиленгликоля с расходом 0.04% от массы абсолютно сухой сечки при температуре 110°С в течение 10 минут, а варку ведут с расходом белого щелока 10% при температуре 130°С. Данные эксперимента приведены в таблице.

Пример 3. Условия проведения процесса и последовательность операций предгидролиза, щелочной обработки, сульфатной варки, промывки, сортирования и отбелки целлюлозы из мискантуса те же, что в примере 1.

Отличия состоят в том, что на ступени предгидролиза в качестве реагента используют гидросульфит натрия в смеси с гидросульфитом аммония в количестве 0,4%, а в качестве ПАВ используют SAS 95 в количестве 0,02% от массы абсолютно сухой сечки, соответственно.

Щелочную обработку сечки проводят фильтратом от 2-ой ступени щелочения при отбелке в присутствии полиакрилата натрия с расходом 0,02% при температуре 90°С в течение 15 минут, а варку с расходом белого щелока 12% от массы абсолютно сухой сечки, соответственно при температуре 120°С. Данные эксперимента приведены в таблице.

Пример 4. Условия проведения процесса и последовательность операций предгидролиза, щелочной обработки, сульфатной варки, промывки, сортирования и отбелки целлюлозы из мискантуса те же, что в примере 1.

Отличия состоят в том, что на ступени предгидролиза в качестве реагента используют гидросульфит натрия в смеси с гидросульфитом калия в количестве 0,5%, а в качестве ПАВ используют SAS 95 в количестве 0,06% от массы абсолютно сухой сечки, соответственно.

Щелочную обработку сечки проводят фильтратом от 2-ой ступени щелочения при отбелке в присутствии поливинилового спирта и полиакрилата натрия с расходом 0,03% при температуре 100°С в течение 20 минут, а варку ведут с расходом белого щелока 9% от массы абсолютно сухой сечки, соответственно, при температуре 120°С. Данные эксперимента приведены в таблице.

Пример 5. Условия проведения процесса и последовательность операций предгидролиза, щелочной обработки, сульфатной варки, промывки, сортирования и отбелки целлюлозы из мискантуса те же, что в примере 1.

Отличия состоят в том, что на ступени предгидролиза в качестве реагента используют гидросульфит аммония в количестве 0,4%, а в качестве ПАВ используют альфанол 702 в количестве 0,05% от массы абсолютно сухой сечки, соответственно.

Щелочную обработку сечки проводят фильтратом от 2-ой ступени щелочения при отбелке в присутствии полиэтиленгликоля с расходом 0.03% при температуре 110°С в течение 10 минут, а варку ведут с расходом белого щелока 13% от массы абсолютно сухой сечки, соответственно при температуре 140°С. Данные эксперимента приведены в таблице.

Пример 6 (прототип). Условия проведения процесса и последовательность операций предгидролиза, сульфатной варки, промывки, сортирования и отбелки целлюлозы из мискантуса те же, что в примере 1.

Отличия состоят в том, что на ступени предгидролиза в качестве реагента используют водный раствор уксусной кислоты концентрацией 1,0% при гидромодуле 1:5. Время подъема температуры до 160° составляет 90 минут и выдерживают при этой температуре 60 минут. После чего сырье промывают и проводят сульфатную варку при гидромодуле 1:5 при расходе гидроксида натрия 18% и сульфида натрия 6% при температуре 160°С в течение 60 минут.

Отработанный черный щелок отделяют от целлюлозы, которую промывают и отбеливают по бесхлорной технологии, описанной выше. Данные эксперимента приведены в таблице.

В таблице представлены сравнительные данные по качеству целлюлозы из мискантуса, полученной по заявляемому способу и способу-прототипу.

Из приведенных в таблице данных видно, что предлагаемый способ позволяет получить целлюлозу, пригодную для выработки нитроцеллюлозы, гидратцеллюлозных волокон волокон и карбометилцеллюлозы. По заявленному способу удалось снизить до необходимой нормы содержание в готовой целлюлозе зольных компонентов, гемицеллюлозы, смолы и лигнина, при сохранении высокого уровня содержания α-целлюлозы.

Кроме того, из приведенных в таблице данных видно, что по окончании стадии предгидролиза выход целевого продукта и рН гидролизата по предлагаемому способу выше, чем по прототипу. Чем ниже кислотность предгидролиза, тем выше степень деструкции волокнистого материала, что и обусловливает снижение выхода. По заявленному способу предгидролиз мискантуса проходит в присутствии поверхностно активных веществ по более мягкому варианту, что способствует повышенному выходу.

Щелочная обработка волокнистого материала мискантуса фильтратом от 2-ой ступени щелочения направлена на вымывание нецеллюлозных компонентов и нейтрализацию кислотных составляющих от процесса предгидролиза. Присутствие в фильтрате смачивателя способствует реакционной интенсификации волокнистого материала при сульфатной варке.

Исполнение сульфатной варки по температурно-временным параметрам и расходу химикатов по предлагаемому способу в сравнении с прототипом направлено на снижение отходов сортирования и повышению выхода целевого продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ МИСКАНТУСА ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2763880C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2738813C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ПОРОШКОВОЙ И ВОЛОКНИСТОЙ ЦЕЛЛЮЛОЗЫ ИЗ РАСТЕНИЙ СЕМЕЙСТВА ЗОНТИЧНЫХ, ЛУБЯНЫХ КУЛЬТУР И ОТХОДОВ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2022 |

|

RU2802641C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2010 |

|

RU2456394C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2046869C1 |

| Способ получения целлюлозы для химической переработки | 1981 |

|

SU988938A1 |

| Способ получения беленой целлюлозы из волокон лубяных культур | 2023 |

|

RU2807323C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ НИТРОВАНИЯ | 2017 |

|

RU2674198C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2027812C1 |

| Способ получения целлюлозы для химической переработки | 1980 |

|

SU926127A1 |

Изобретение относится к технологии производства целлюлозы и может быть использовано на предприятиях целлюлозно-бумажной промышленности при изготовлении сульфатной целлюлозы для химической переработки с использованием добавок, способствующих снижению содержания в целевом продукте сопутствующих ингредиентов, таких как лигнин, зольные и смоляные составляющие. Способ включает ступень предгидролиза целлюлозосодержащего сырья серосодержащими агентами в присутствии добавки, сульфатную варку в котле периодического действия и отбелку в несколько ступеней, одна из которых щелочно-пероксидная ступень. Ступень предгидролиза осуществляют водным раствором кислых солей сернистой кислоты, а в качестве добавки используют поверхностно-активные вещества (ПАВ). После предгидролиза целлюлозосодержащее сырье обрабатывают щелочно-пероксидным фильтратом от 2-й ступени щелочения от предыдущей ступени отбелки в присутствии смачивателя. В качестве целлюлозосодержащего сырья используют сечку мискантуса. В качестве кислых солей сернистой кислоты используют гидросульфит калия или гидросульфит магния или гидросульфит натрия или гидросульфит аммония в количестве 0,3-0,5% от массы абсолютно сухой сечки мискантуса. В качестве ПАВ используют альфанол 702, который представляет собой водный раствор ионогенных и неионогенных составляющих, или SAS 95, который представляет собой смесь вторичных алкилсульфонатов натрия со средней длиной цепи С 15, в количестве 0,02-0,09% от массы абсолютно сухой сечки мискантуса. В качестве смачивателя используют поливиниловый спирт или полиэтиленгликоль или полиакрилат натрия в количестве 0,02-0,04% от массы абсолютно сухой сечки мискантуса. В качестве фермента используют ксилоназу в количестве 0,01-0,02% от массы абсолютно сухой сечки мискантуса. 4 з.п. ф-лы, 1 табл., 6 пр.

1. Способ получения целлюлозы для химической переработки из целлюлозосодержащего сырья, включающий приготовление сечки из целлюлозосодержащего сырья, загрузку котла сечкой, заполнение его жидкой фазой, предгидролиз сырья в присутствии химического реагента, последующую варку по сульфатному методу, промывку и отбелку в несколько ступеней, одна из которых щелочно-пероксидная ступень, отличающийся тем, что в качестве целлюлозосодержащего сырья используют мискантус, предгидролиз проводят водным раствором кислых солей сернистой кислоты в присутствии поверхностно-активных веществ (ПАВ), гидролизат отделяют от твердого остатка и проводят обработку твердого остатка отработанным щелочным фильтратом от 2-й щелочно-пероксидной ступени отбелки при температуре 90-110°С в течение 10-20 минут в присутствии смачивателя, после чего отработанный раствор выводят из котла вытеснением его варочным раствором, проводят сульфатную варку, затем целлюлозу промывают, сортируют и отбеливают по бесхлорной технологии с предобработкой целлюлозы ферментом.

2. Способ по п. 1, отличающийся тем, что в качестве кислых солей сернистой кислоты используют гидросульфит калия, гидросульфит натрия, гидросульфит аммония в количестве 0,3-0,5% от массы абсолютно сухой сечки мискантуса.

3. Способ по п. 1, отличающийся тем, что в качестве ПАВ используют альфанол 702, который представляет собой водный раствор ионогенных и неионогенных составляющих, или SAS 95, который представляет собой смесь вторичных алкилсульфонатов натрия со средней длиной цепи С 15, в количестве 0,02-0,09% от массы абсолютно сухой сечки мискантуса.

4. Способ по п. 1, отличающийся тем, что в качестве смачивателя используют поливиниловый спирт или полиэтиленгликоль или полиакрилат натрия в количестве 0,02-0,04% от массы абсолютно сухой сечки мискантуса.

5. Способ по п. 1, отличающийся тем, что в качестве фермента используют ксилоназу в количестве 0,01-0,02% от массы абсолютно сухой сечки мискантуса.

| CN 104153229 B, 22.09.2017 | |||

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2010 |

|

RU2456394C1 |

| WO 2019117724 A1, 20.06.2019 | |||

| US 10648008 B2, 12.05.2020 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2487206C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ИЗ МИСКАНТУСА | 2019 |

|

RU2736428C1 |

Авторы

Даты

2022-01-11—Публикация

2020-11-30—Подача