Настоящее изобретение относится к технической области водных суспензий материалов, содержащих карбонат кальция, и вводимых в них добавок.

При приготовлении водных суспензий материалов, содержащих карбонат кальция, специалисту часто требуется выбрать и ввести добавки для того, чтобы отрегулировать одну или несколько из характеристик этой суспензии.

При выборе этой добавки специалист должен иметь в виду, что эта добавка должна оставаться экономичной и не должна приводить к нежелательным взаимодействиям или осаждаться во время транспортировки, переработки и применения этой суспензии.

В числе соображений специалиста, на которые редко обращали внимание, но которые заявитель посчитал важными, является выбор добавки, которая не вызывает значительного изменения, а именно не повышает электропроводность суспензии материала, содержащего карбонат кальция.

В самом деле, может быть выгодно регулировать показатели переработки и транспортировки такой суспензии на основе измерения электропроводности суспензии.

Например, расход такой суспензии через данный трубопровод или установку может регулироваться в соответствии со сделанными измерениями проводимости суспензии. В публикации, озаглавленной "A Conductive Based Solids Concentration Sensor for Large Diameter Slurry Pipelines", Klausen F. et al. (J. Fluids Eng./Volume 122/Issue 4/Technical Papers), описано инструментальное измерение концентрации твердых веществ в суспензии, проходящей через трубопроводы большого диаметра на основе измерений проводимости. На основе этих измерений можно получить графическое изображение, показывающее вариацию концентрации суспензии от верха до дна трубы, а также усредненную по площади концентрацию. Степенью заполнения контейнера можно подобным образом управлять путем детектирования проводимости по заданной высоте вдоль стенки контейнера.

Однако для того чтобы использовать такие регулирующие системы, основанные на измерении электропроводности, и получить выгоду, специалист сталкивается со сложной задачей выбора добавок, требующихся для выполнения одной или нескольких функций, которые не вызывают параллельно с этим значительных вариаций величин электропроводности.

Среди функций добавок, используемых в суспензиях материала, содержащего карбонат кальция, имеется регулирование рН суспензии, будь то путем подкисления, нейтрализации или защелачивания суспензии.

Защелачивание суспензии больше всего требуется для того, чтобы уравнять рН среды применения, в которую вводят суспензию, или при приготовлении для добавления чувствительных к рН добавок. Стадия повышения рН может также служить для того, чтобы дезинфицировать суспензию или поддержать дезинфекцию суспензии. Регулирование рН может быть необходимо для того, чтобы избежать нежелательного растворения карбоната кальция в контакте с кислой средой во время переработки.

Такие регулирующие рН добавки, используемые в водной суспензии материала, содержащего карбонат кальция, и доступные специалисту, являются многочисленными.

Первой группой добавок, которые могут быть использованы для повышения рН водной суспензии содержащего карбонат кальция материала, являются добавки, содержащие гидроксиды, в особенности гидроксиды щелочных и щелочноземельных металлов.

Например, US 6991705 относится к повышению щелочности густой суспензии, которая может включать карбонат кальция, комбинацией подачи гидроксида щелочного металла, такой как подача гидроксида натрия, и подачи диоксида углерода.

Гидроксид калия, гидроксид магния и гидроксид аммония являются другими такими добавками, используемыми для регулирования рН суспензий ОКК в интервале от 10 до 13, как указано в ЕР 1795702.

Второй группой добавок, которые могут быть использованы для повышения рН водной суспензии материала, содержащего карбонат кальция, являются добавки, которые не содержат гидроксидные ионы, но которые генерируют такие ионы при реакции с водой.

Такими добавками могут быть соли, такие как соли натрия, слабых кислот. Примеры добавки такого типа могли бы включать ацетат натрия, бикарбонат натрия, карбонат калия и щелочные фосфаты (такие как триполифосфаты, ортофосфаты натрия и/или калия).

Следующей возможностью является применение добавок на основе азота, включающих, например, аммиак, амины и амиды, для того чтобы повысить рН суспензий материалов, содержащих карбонат кальция.

В особенности эти добавки могут включать первичные, вторичные и третичные амины. Алканоламины, используемые для повышения рН суспензии, включают, например, моноэтаноламин (МЭА), диэтаноламин (ДЭА) и метиламиноэтанол (МАЭ).

Все вышеуказанные добавки повышают рН водной суспензии согласно общему механизму, который заключается в доставке в суспензию или в создании в суспензии, вследствие реакции с водой, гидроксидных ионов.

Из литературы известно, что повышение концентрации гидроксид-иона в щелочных условиях приводит параллельно к одновременному повышению проводимости ("Analiticum", 5th Edition, 1981, VEB Deutscher Verlag für Grundstoffindustrie, Leipzig, page 185-186, относящееся к "Konduktometrische Titration").

Имея вышеуказанные общепринятые знания, документированные в литературе вместе с подтверждающими доказательствами того, что гидроксиды щелочных и щелочноземельных металлов, а также амины, такие как триэтаноламин, вызывают значительное повышение проводимости параллельно с повышением рН водной суспензии материалов, содержащих карбонат кальция, которое показано здесь далее в разделе "Примеры", специалист не может ожидать, что конкретный регулирующий рН агент, который повышает рН суспензии согласно такому же механизму, как эти добавки, т.е. результирующее введение иона гидроксида в суспензию должно вызвать только минимальное повышение проводимости.

Было поэтому совершенно удивительным и противоречащим ожиданиям, основанным на обычных добавках, используемых для повышения рН, что заявитель установил, что 2-амино-2-метил-1-пропанол (АМП) может быть использован в качестве добавки к водной суспензии, имеющей рН между 8,5 и 11 и включающей от 25 до 62% об. по меньшей мере одного содержащего карбонат кальция материала, для повышения рН суспензии на по меньшей мере 0,3 единицы рН, поддерживая в то же время изменение проводимости суспензии в пределах 100 мкСм/см/единицу рН.

Поэтому первый предмет настоящего изобретения состоит в применении 2-амино-2-метил-1-пропанола (АМП) в качестве добавки в водную суспензию, содержащую от 25 до 62% об. по меньшей мере одного содержащего карбонат кальция материала и имеющую рН между 8,5 и 11, для повышения рН суспензии на по меньшей мере 0,3 единицы рН, отличающимся тем, что изменение проводимости суспензии поддерживают в пределах 100 мкСм/см/единицу рН.

"Проводимость" согласно настоящему изобретению будет означать электропроводность водной суспензии материала, содержащего карбонат кальция, которая измерена согласно методу, определенному в настоящем описании ниже в разделе "Примеры".

Для целей настоящего изобретения рН должен быть измерен согласно методу измерения, определенному в настоящем описании ниже в разделе "Примеры".

Объемный процент (% об.) твердого вещества в суспензии определяли согласно методу измерения, определенному в настоящем описании ниже в разделе "Примеры".

В предпочтительном осуществлении указанная суспензия имеет перед добавлением АМП проводимость между 700 и 2000 мкСм/см и предпочтительно между 800 и 1300 мкСм/см.

В другом предпочтительном осуществлении последующее за добавлением указанного АМП изменение проводимости суспензии поддерживается в пределах 70 мкСм/см/единицу рН, предпочтительно в пределах 50 мкСм/см/единицу рН.

В другом предпочтительном осуществлении последующее за добавлением указанного АМП изменение проводимости суспензии поддерживается на величине в пределах 10%, предпочтительно в пределах 6% и более предпочтительно в пределах 3% от величины проводимости суспензии перед добавлением АМП.

В другом предпочтительном осуществлении перед добавлением указанного АМП суспензия имеет рН между 9 и 10,3.

В другом предпочтительном осуществлении АМП добавляют к указанной суспензии в таком количестве, чтобы повысить рН суспензии на по меньшей мере 0,4 единицы.

Когда рН суспензии перед добавлением АМП находится между 8,5 и 9, указанный АМП добавляют к указанной суспензии в таком количестве, чтобы повысить рН суспензии на по меньшей мере 1 единицу рН. В случае когда рН суспензии перед добавлением АМП находится между 9 и 10, указанный АМП предпочтительно добавляют к указанной суспензии в таком количестве, чтобы повысить рН суспензии на по меньшей мере 0,7 единицы рН.

Перед добавлением АМП указанная суспензия предпочтительно имеет температуру между 5 и 100°С, более предпочтительно между 35 и 85°С и наиболее предпочтительно между 45 и 75°С.

В предпочтительном осуществлении указанный АМП добавляют к указанной суспензии в количестве от 500 до 1500 мг, предпочтительно от 1000 до 5000 мг и более предпочтительно от 1300 до 2000 мг на литр водной фазы указанной суспензии.

АМП, используемый в настоящем изобретении, может включать примеси, такие как вторичные алканоламины, например 2-метил-2(метиламино)-1-пропанол, в количестве меньше 6% масс., предпочтительно в количестве от 2 до 5% масс. по отношению к общей массе загрязненного АМП.

В предпочтительном осуществлении указанный материал, содержащий карбонат кальция, в указанной водной суспензии диспергирован дисперсантом в количестве предпочтительно от 0,1 до 1, более предпочтительно от 0,2 до 0,5 мг на м3 минерального вещества, причем указанный дисперсант предпочтительно является анионным дисперсантом и более предпочтительно гомо- или сополимером акриловой кислоты.

Согласно настоящему изобретению подходящий диспергирующий агент может быть акриловым полимером, винильным полимером, акриловым и/или винильным сополимером, и/или неорганическим диспергирующим агентом. Его предпочтительно выбирают из группы, состоящей из моно-, ди- или тринатрийортофосфата, триполифосфата натрия и полифосфата натрия. Согласно настоящему изобретению любые кислотные группы, содержащиеся в диспергирующем агенте, предпочтительно являются частично или полностью нейтрализованными натрием. Альтернативно или дополнительно, диспергирующим агентом может быть гребенчатый полимер, описанный в WO 2004/041883.

В другом предпочтительном осуществлении перед добавлением указанного АМП указанная суспензия имеет заряд аниона от 2 до 200, предпочтительно от 5 до 150 и более предпочтительно от 25 до 100 мквал/г эквивалентной сухой массы минерального вещества. Указанный заряд аниона измеряли, используя метод ПЭТ, описанный в настоящем описании ниже в разделе "Примеры".

Что касается содержащего карбонат кальция материала в суспензии, то этот материал предпочтительно включает по меньшей мере 50%, предпочтительно по меньшей мере 80% и более предпочтительно по меньшей мере 98% масс. карбоната кальция относительно общей эквивалентной сухой массы указанного содержащего карбонат кальция материала.

Содержащий карбонат кальция материал может быть чистым карбонатом кальция, а также такими материалами, как композиты или бленды карбонатов, в особенности карбонатов щелочноземельных металлов, таких как карбонат магния, доломит, гидроксид алюминия, глины или тальк.

Карбонат кальция в указанном содержащем карбонат кальция материале является осажденным карбонатом кальция (ОКК), природным молотым карбонатом кальция (ПМКК), карбонатом кальция с обработанной реакцией поверхностью (ОРПКК) или их смесью.

Термин "карбонаты кальция с обработанной реакцией поверхностью" понимается как относящийся к продуктам, являющимся результатом реакции карбоната кальция с кислотой и диоксидом углерода, причем указанный диоксид углерода является образовавшимся in situ при обработке кислотой и/или поданным извне, и природный карбонат кальция с обработанной реакцией поверхностью готовят в виде водной суспензии, имеющей рН больше 6,0, измеренный при 20°С. Такие продукты описаны среди прочих документов в WO 00/39222, WO 2004/083316 и в ЕР 2070991, содержание этих документов тем самым включено в настоящую заявку.

В предпочтительном осуществлении указанная суспензия содержит от 45 до 60% об., предпочтительно от 48 до 58% об. и наиболее предпочтительно от 49 до 57% об. указанного материала, содержащего карбонат кальция, в расчете на общий объем указанной суспензии.

В другом предпочтительном осуществлении указанный АМП добавляют до, во время или после и предпочтительно после стадии диспергирования указанного содержащего карбонат кальция материала в указанной суспензии.

Может также быть выгодным, чтобы указанный АМП добавляли к сухой форме указанного содержащего карбонат кальция материала и, возможно, подвергали сухому размолу с ним перед формированием указанной суспензии материала, содержащего карбонат кальция.

Отмечается, что АМП может быть добавлен к суспензии во время сдвигающего усилия при слабом или сильном сдвиге, поскольку АМП сам легко распределяется по суспензии.

После добавления указанного АМП к указанной суспензии суспензию вводят в установку, оборудованную регулирующим устройством на основе проводимости.

Например, суспензия может быть введена в контейнер или установку до уровня, определенного измерением проводимости суспензии.

Суспензия дополнительно или альтернативно может быть пропущена через проход, имеющий пропускную способность по суспензии, регулируемую как функция проводимости суспензии.

В этом отношении термин "проход" может относиться к ограниченной области пропускной способности, а также к пропускной способности без какого-либо определения ограничений, т.е. после одного прохода процесса.

Суспензия, полученная в результате применения АМП по изобретению, может быть применена в широком разнообразии областей, включая бумажную промышленность и производство красок. Полученная суспензия также может быть высушена, чтобы получить сухой продукт, находящий применение, например, в производстве пластмасс.

Принимая во внимание преимущества использования АМП, которые описаны выше, следующим аспектом настоящего изобретения является способ повышения рН водной суспензии, содержащей от 25 до 62% об. по меньшей мере одного содержащего карбонат кальция материала и имеющей рН между 8,5 и 11, на по меньшей мере 0,3 единицы рН путем добавления 2-амино-2-метил-1-пропанола (АМП) в качестве добавки, как подробно описано выше, где изменение проводимости суспензии поддерживают в пределах 100 мкСм/см/единицу рН.

Объем и предмет изобретения будут лучше понятны на основании следующих примеров, которые предназначены для иллюстрации определенных осуществлений изобретения и не являются ограничительными.

ПРИМЕРЫ

Методы измерений

Измерение рН суспензии

Показатель рН суспензии измеряли при 25°С, используя рН-метр Mettler Toledo™ Seven Easy, снабженный соответствующей платой расширения рН Mettler Toledo™ и рН электродом Mettler Toledo™ Inlab® 730 Expert Pro.

Вначале делали калибровку прибора по трем точкам (согласно методу сегментов), используя коммерчески доступные в продаже буферные растворы, имеющие величины рН 4, 7 и 10 при 20°С (от Aldrich™).

Представленные значения рН являются значениями конечных точек, обнаруженные прибором (конечная точка определяется, когда измеренный сигнал отличается менее чем на 0,1 мВ от среднего за последние 6 секунд).

Измерение проводимости суспензии

Проводимость суспензии измеряли при 25°С, используя прибор Mettler Toledo™ Seven Multi, оборудованный соответствующей платой расширения проводимости Mettler Toledo™ и датчиком проводимости Mettler Toledo Inlab® 730, непосредственно после перемешивания этой суспензии при 1500 об/мин с использованием зубчатой дисковой мешалки Pendraulik™.

Прибор вначале калибровали в релевантном интервале проводимости, используя коммерчески доступные растворы для калибровки проводимости от Mettler Toledo™. Влияние температуры на проводимость автоматически устраняли методом линейной коррекции.

Измеренные проводимости приведены для стандартизованной температуры 20°С. Приведенные значения проводимости являются значениями конечных точек, зафиксированных прибором (конечная точка имеется, когда замеренная проводимость отличается не более чем на 0,4% от средней за последние 6 секунд).

Распределение размера частиц (% масс. частиц с диаметром <X) и массовый медианный диаметр зерна (d50) дисперсного материала

Массовый медианный диаметр зерна и массовое распределение диаметра зерна дисперсного материала определяли седиментационным методом, т.е. анализом поведения при седиментации в гравиметрическом поле. Измерения проводили на Sedigraph™ 5100.

Метод и прибор известны специалистам и широко применяются для определения диаметра зерен наполнителей и пигментов. Измерения проводили в водном 0,1% масс. растворе Na4P2O7. Образцы диспергировали, используя высокоскоростную мешалку и ультразвук.

Объем твердых веществ (% об.) материала в суспензии

Объемную концентрацию твердых веществ определяли делением объема твердого вещества на общий объем водной суспензии.

Объем твердого вещества определяли путем взвешивания твердого вещества, полученного выпариванием водной фазы суспензии и сушкой полученного вещества до постоянного веса, и перевода этой величины массы в величину объема делением на плотность твердого вещества.

В примерах, приведенных в настоящем описании ниже, поскольку применяется материал, состоящий практически только из карбоната кальция, для целей вышеуказанного расчета объема твердых веществ использовали значение плотности 2,7 г/мл, основываясь на значении, приведенном для чистого кальцита в Handbook of Chemistry and Physics (CRC Press, 60th edition).

Масса твердых веществ (% масс.) материала в суспензии

Массовую концентрацию твердых веществ определяли делением массы твердого вещества на общую массу водной суспензии.

Массу твердого вещества определяли путем взвешивания твердого вещества, полученного выпариванием водной фазы суспензии и сушкой полученного вещества до постоянного веса.

Количество добавляемой добавки в мг на литр водной фазы суспензии

Для того чтобы оценить количество добавки на литр водной фазы суспензии, вначале определяли объем в литрах водной фазы вычитанием из суммарного объема суспензии объема твердой фазы (см. определение объема твердых веществ выше). Величины мг добавки, приведенные в настоящем описании, относятся к мг активной добавки (т.е. к эквиваленту чистой добавки).

Полиэлектролитическое титрование дисперсанта (ПЭТ, мкэкв/г)

Полиэлектролитическое титрование измеряет сумму заряженных веществ дисперсанта, и ее оценивали, используя прибор Memotitrator Mettler DL 55, снабженный датчиком Phototrode DP 660, выпускаемый Mettler-Toledo, Швейцария.

Используя Memotitrator Mettler DL 55 для определения содержания полиэлектролита в водной суспензии, измерение содержания полиэлектролита проводили, отвешивая пробу суспензии карбоната кальция в титрационный сосуд и разбавляя указанную пробу деионизированной водой до объема приблизительно 40 мл.

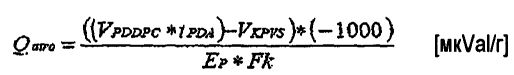

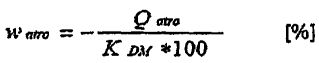

После этого в титрационный сосуд медленно добавляли при перемешивании в течение 5 минут 10 мл катионного 0,01 М поли(Ν,Ν-диметил-3,5-диметиленпиридинийхлорида) (PDDPC, полученного от ACROS Organics, Бельгия), и затем содержимое сосуда перемешивали еще в течение 20 минут. После этого суспензию фильтровали через 0,2 мкм смешанный сложноэфирный мембранный фильтр (⌀ 47 мм) и промывали 5 мл деионизированной воды. Полученный таким образом фильтрат разбавляли 5 мл фосфатного буфера, рН 7 (Riedel-de-Наën, Германия), и затем 0,01 М раствор поливинилсульфата калия (KPVS, полученного от SERVA Feinbiochemica, Heidelberg), медленно добавляли к фильтрату, чтобы оттитровать избыток катионного реагента. Конечную точку титрования определяли датчиком Phototrode DP660, который настраивали к 1200-1400 мВ в деионизированной воде перед такими измерениями. Расчет заряда проводили согласно следующему методу оценки:

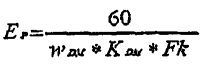

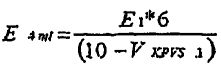

Расчет оптимальной массы пробы:

Расчет приведенной массы пробы для расхода 4 мл:

Обозначения

EP = масса пробы [г];

wDM = содержание диспергирующего агента [%];

KDM = константа диспергирующего агента [мквал/0,1 мг диспергирующего агента];

Fk = содержание твердых веществ [%];

VPDDPC = объем PDDPC [мл];

VKPVS = объем KPVS [мл];

tPDDPC = титр PDDPC;

ΕDM = масса диспергирующего агента [мг];

Q = заряд [мквал/г];

watro = содержание абсолютно сухого диспергирующего агента [%];

Ε1 = оптимизируемая масса пробы в эксперименте [г];

VKPVS,1 = оптимизируемая величина расхода KPVS в эксперименте [мл].

Пример 1

Этот пример реализует использование природного карбоната кальция норвежского происхождения, полученного вначале автогенно сухим размолом кусков породы карбоната кальция размером от 10 до 300 мм до d50 между 42 и 48 мкм и последующим мокрым размолом этого полученного сухим размолом продукта в воде в 1,4-литровой вертикальной мельнице тонкого помола (продаваемой под названием Dynomill (Bachofen, Швейцария)) объемом 1,4 л с использованием 2,7 кг размалывающих бусин из ZrO2/ZrSiO4, имеющих диаметр бусины 0,7-1,5 мм) при массовом содержании твердого вещества между 5 и 15% масс., до тех пор, пока не было достигнуто 95,% масс частиц, имеющих диаметр <2 мкм, 73% масс частиц, имеющих диаметр <1 мкм, 8% масс частиц, имеющих диаметр <0,2 мкм и d50=0,61 мкм. Во время операций размола вспомогательные вещества для диспергирования или измельчения не добавлялись.

Полученную суспензию затем концентрировали, используя фильтр-пресс, чтобы образовать фильтровальный осадок, имеющую объемное содержание твердых веществ приблизительно 45% об. Последующее термическое концентрирование после добавления 0,45% масс. в расчете на массу твердых веществ, 50% моль нейтрализованной натрием полиакриловой кислоты (Mw=12000 г/моль, Mn=5000 г/моль) и 0,20% масс., в расчете на массу твердых веществ, двукислого фосфата натрия приводит к суспензии, имеющей объемное содержание твердых веществ приблизительно 50% об. Конечная суспензия имеет заряд аниона приблизительно 73 мкэкв/г сухого эквивалента карбоната кальция.

2 кг этой суспензии вводили затем в 3-литровый стакан, имевший диаметр 15 см. Механическое перемешивающее устройство Visco-Jet™ (снабженное мешалкой диаметром 11 см) вводили в стакан так, чтобы мешалка была расположена приблизительно на 1 см выше дна стакана и приблизительно на 1-2 см под верхней поверхностью суспензии. Измеренные величины проводимости и рН начальной суспензии приведены в таблице ниже.

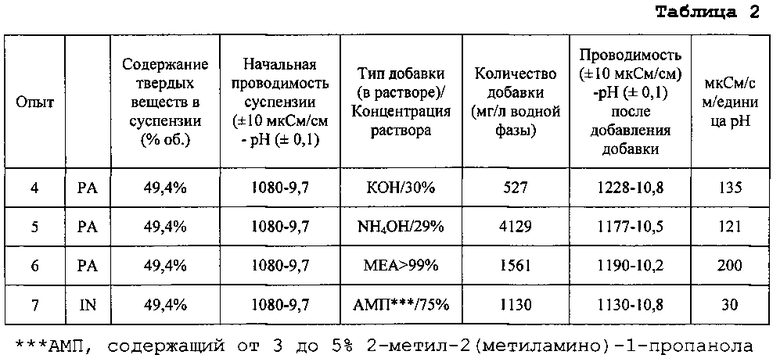

При перемешивании при 90 об/мин добавку (в виде водного раствора), тип которой указан в каждом опыте, описанном в таблице ниже (РА - добавка согласно прототипу, IN - добавка согласно настоящему изобретению), вводили в суспензию в указанном количестве за период в одну минуту. После завершения добавления взвесь перемешивали в течение дополнительных 10 минут, после чего измеряли рН и проводимость суспензии.

Результаты приведенной выше таблицы показывают, что цели достигались исключительно способом согласно изобретению.

Пример 2

Этот пример реализует использование такой же суспензии карбоната кальция, какая реализована в примере 1, и такую же процедуру, за исключением того, что добавку, указанную в каждом из опытов, описанных в таблице ниже, вводили при перемешивании суспензии фильтровальный осадок при 200 об/мин, используя механическое перемешивающее устройство Pendraulic™, снабженное мешалкой с зубчатым диском диаметром 5 см.

Результаты приведенной выше таблицы показывают, что цели достигались исключительно способом согласно изобретению.

Пример 3

Этот пример реализует использование природного карбоната кальция норвежского происхождения, полученного вначале автогенно сухим размолом кусков породы карбоната кальция размером от 10 до 300 мм до d50 между 42 и 48 мкм и последующим мокрым размолом этого полученного сухим размолом продукта в воде, к которой добавлено 0,65% масс. в расчете на эквивалентную сухую массу твердого вещества нейтрализованного натрием и магнием полиакрилата (Mw=6000 г/моль, Mn=2300 г/моль), в 1,4-литровой вертикальной мельнице тонкого помола (продаваемой под названием Dynomill (Bachofen, Швейцария)) объемом 1,4 л с использованием 2,7 кг размалывающих бусин из ZrO2/ZrSiO4, имеющих диаметр бусины 0,7-1,5 мм, при массовом содержании твердого вещества 77,5% масс, и рециркулировали через мельницу до тех пор, пока не было достигнуто 90% масс. частиц, имеющих диаметр <2 мкм, 65% масс. частиц, имеющих диаметр <1 мкм, 15% масс. частиц, имеющих диаметр <0,2 мкм и d50=0,8 мкм.

Полученная в итоге суспензия после измельчения имела содержание твердых веществ 56,9% об. Конечная суспензия имеет заряд аниона приблизительно 65 мкэкв/г сухого эквивалента карбоната кальция.

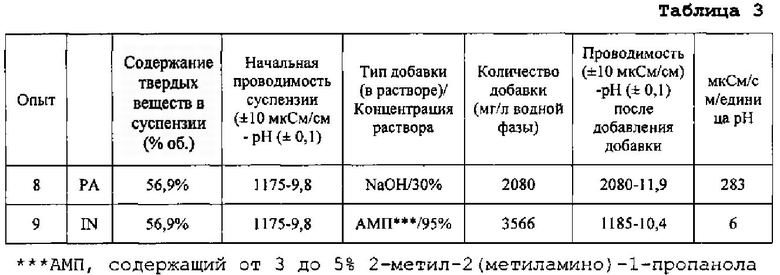

2 кг этой суспензии вводили затем в 3-литровый стакан, имевший диаметр 15 см. Механическое перемешивающее устройство Visco-Jet™ (снабженное мешалкой диаметром 11 см) вводили в стакан так, чтобы мешалка была расположена приблизительно на 1 см выше дна стакана и приблизительно на 1-2 см под верхней поверхностью суспензии. Измеренные величины проводимости и рН начальной суспензии приведены в таблице ниже.

При перемешивании при 90 об/мин добавку (в виде водного раствора), тип которой указан в каждом опыте, описанном в таблице ниже (РА - добавка согласно прототипу, IN - добавка согласно настоящему изобретению), вводили в суспензию в указанном количестве за период в одну минуту. После завершения добавления взвесь перемешивали в течение дополнительных 10 минут, после чего измеряли рН и проводимость суспензии.

Результаты приведенной выше таблицы показывают, что цели достигались исключительно способом согласно изобретению.

Пример 4

Этот пример реализует использование природного карбоната кальция норвежского происхождения, полученного вначале автогенно сухим размолом кусков породы карбоната кальция размером от 10 до 300 мм до d50 между 42 и 48 мкм и последующим мокрым размолом этого полученного сухим размолом продукта в воде в 1,4-литровой вертикальной мельнице тонкого помола (продаваемой под названием Dynomill (Bachofen, Швейцария)) объемом 1,4 л с использованием 2,7 кг размалывающих бусин из ZrO2/ZrSiO4, имеющих диаметр бусины 0,7-1,5 мм) при массовом содержании твердого вещества между 21 и 25% масс., и циркулировали через мельницу до тех пор, пока не было достигнуто 95,% масс. частиц, имеющих диаметр <2 мкм, 60% масс. частиц, имеющих диаметр <1 мкм, 15% масс. частиц, имеющих диаметр <0,2 мкм и d50=0,8 мкм.

Полученную в итоге суспензию после измельчения механически концентрировали фильтр-прессом до содержания твердых веществ приблизительно 50% об. Концентрированную таким образом фильтровальный осадок диспергировали при сдвиге, используя 0,33% масс. натриевой соли сополимера 1:1 малеиновая кислота/акриловая кислота. Конечная взвесь имеет содержание твердых веществ 49,4% об.

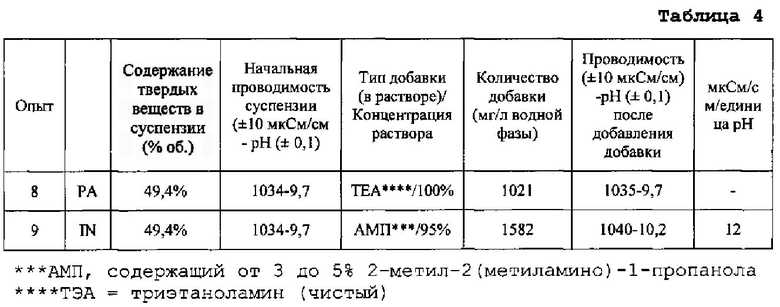

2 кг этой суспензии вводили затем в 3-литровый стакан, имевший диаметр 15 см. Механическое перемешивающее устройство Visco-Jet™ (снабженное мешалкой диаметром 11 см) вводили в стакан так, чтобы мешалка была расположена приблизительно на 1 см выше дна стакана и приблизительно на 1-2 см под верхней поверхностью суспензии. Измеренные величины проводимости и рН начальной суспензии приведены в таблице ниже.

При перемешивании при 90 об/мин добавку (в виде водного раствора), тип которой указан в каждом опыте, описанном в таблице ниже (РА - добавка согласно прототипу, IN - добавка согласно настоящему изобретению), вводили в суспензию в указанном количестве за период в одну минуту. После завершения добавления взвесь перемешивали в течение дополнительных 10 минут, после чего измеряли рН и проводимость суспензии.

Результаты приведенной выше таблицы показывают, что цели достигались исключительно способом согласно изобретению. А именно, триэтаноламин является не способным к повышению рН, означая, что он не соответствует требованиям специалиста.

Изобретение может быть использовано в химической промышленности. В качестве добавки в водную суспензию, имеющую рН между 8,5 и 11, для повышения рН этой суспензии на по меньшей мере 0,3 единицы рН используют 2-амино-2-метил-1-пропанол (АМП). Указанная суспензия содержит от 25 до 62% об., по меньшей мере, одного содержащего карбонат кальция материала. АМП добавляют к указанной суспензии в количестве от 500 до 1500 мг на литр водной фазы суспензии. При этом поддерживают изменение проводимости суспензии в пределах 100 мкСм/см/единица рН. Изобретение позволяет осуществлять переработку и транспортировку водной суспензии, содержащей карбонат кальция, на основе измерения электропроводности суспензии. 2 н. и 19 з.п. ф-лы, 4 табл., 4 пр.

1. Применение 2-амино-2-метил-1-пропанола (АМП) в качестве добавки в водную суспензию, содержащую от 25 до 62% об., по меньшей мере, одного содержащего карбонат кальция материала и имеющую рН между 8,5 и 11, для повышения рН суспензии на по меньшей мере 0,3 единицы рН, где АМП добавляют к указанной суспензии в количестве от 500 до 1500 мг на литр водной фазы суспензии, отличающееся тем, что изменение проводимости суспензии поддерживают в пределах 100 мкСм/см/единицу рН.

2. Применение согласно п. 1, отличающееся тем, что указанная суспензия перед добавлением АМП имеет проводимость между 800 и 1300 мкСм/см.

3. Применение согласно пункту 1 или 2, отличающееся тем, что последующее за добавлением раствора указанного АМП изменение проводимости суспензии поддерживается в пределах 70 мкСм/см/единицу рН, предпочтительно в пределах 50 мкСм/см/единицу рН.

4. Применение согласно любому одному из предшествующих пунктов, отличающееся тем, что последующее за добавлением указанного АМП изменение проводимости суспензии поддерживается на значении в пределах 10%, предпочтительно в пределах 6% и более предпочтительно в пределах 3% от величины проводимости суспензии перед добавлением АМП.

5. Применение согласно любому одному из предшествующих пунктов, отличающееся тем, что перед добавлением указанного АМП суспензия имеет рН между 9 и 10,3.

6. Применение согласно любому одному из предшествующих пунктов, отличающееся тем, что указанный АМП добавляют к указанной суспензии в таком количестве, чтобы повысить рН суспензии на по меньшей мере 0,4 единицы.

7. Применение согласно любому одному из предшествующих пунктов, отличающееся тем, что в случае, когда рН суспензии перед добавлением АМП находится между 8,5 и 9, указанный АМП добавляют к указанной суспензии в таком количестве, чтобы повысить рН суспензии на по меньшей мере 1 единицу рН, и тем, что в случае, когда рН суспензии перед добавлением АМП находится между 9 и 10, указанный АМП добавляют к указанной суспензии в таком количестве, чтобы повысить рН суспензии на по меньшей мере 0,7 единицы рН.

8. Применение согласно любому одному из предшествующих пунктов, отличающееся тем, что перед добавлением указанного АМП суспензия имеет температуру между 5 и 100°С, предпочтительно между 35 и 85°С и более предпочтительно между 45 и 75°С.

9. Применение согласно любому одному из предшествующих пунктов, отличающееся тем, что указанный АМП добавляют к указанной суспензии в количестве от 1000 до 5000 мг и более предпочтительно от 1300 до 2000 мг на литр водной фазы суспензии.

10. Применение согласно любому одному из предшествующих пунктов, отличающееся тем, что указанный АМП может быть неочищенным АМП, содержащим вторичные алканоламины, такие как 2-метил-2(метиламино)-1-пропанол, в количестве меньше 6% масс., предпочтительно в количестве от 2 до 5% масс. по отношению к общей массе загрязненного АМП.

11. Применение согласно любому одному из предшествующих пунктов, отличающееся тем, что указанный содержащий карбонат кальция материал в указанной водной суспензии диспергирован с дисперсантом в количестве от 0,1 до 1, предпочтительно от 0,2 до 0,5 мг на м3 минерального вещества, причем указанный дисперсант предпочтительно является анионным дисперсантом и более предпочтительно гомо- или сополимером акриловой кислоты.

12. Применение согласно любому одному из предшествующих пунктов, отличающееся тем, что перед добавлением указанного АМП указанная суспензия имеет заряд аниона от 2 до 200, предпочтительно от 5 до 150, более предпочтительно от 25 до 100 мквал/г эквивалентной сухой массы минерального вещества.

13. Применение согласно любому одному из предшествующих пунктов, отличающееся тем, что указанный содержащий карбонат кальция материал включает по меньшей мере 50%, предпочтительно по меньшей мере 80% и более предпочтительно по меньшей мере 98% масс. карбоната кальция относительно общей массы указанного содержащего карбонат кальция материала.

14. Применение согласно любому одному из предшествующих пунктов, отличающееся тем, что карбонат кальция в указанном содержащем карбонат кальция материале является осажденным карбонатом кальция (ОКК), природным молотым карбонатом кальция (ПМКК), карбонатом кальция с обработанной реакцией поверхностью (ОРПКК) или их смесью.

15. Применение согласно любому одному из предшествующих пунктов, отличающееся тем, что указанная суспензия содержит от 45 до 60% об., предпочтительно от 48 до 58% об. и наиболее предпочтительно от 49 до 57% об. указанного содержащего карбонат кальция материала в расчете на общий объем указанной суспензии.

16. Применение согласно любому одному из предшествующих пунктов, отличающееся тем, что указанный АМП добавляют до, во время или после и предпочтительно после стадии диспергирования указанного содержащего карбонат кальция материала в указанной суспензии.

17. Применение согласно любому одному из предшествующих пунктов, отличающееся тем, что указанный АМП добавляют к сухой форме указанного содержащего карбонат кальция материала и необязательно подвергают сухому размолу с ним перед формированием указанной суспензии содержащего карбонат кальция материала.

18. Применение согласно любому одному из предшествующих пунктов, отличающееся тем, что после добавления указанного АМП к указанной суспензии суспензию вводят в установку, оборудованную регулирующим устройством на основе проводимости.

19. Применение согласно п. 18, отличающееся тем, что после добавления указанного АМП к указанной суспензии суспензию вводят в контейнер или установку до уровня, определенного измерением проводимости суспензии.

20. Применение согласно п. 18, отличающееся тем, что после добавления указанного АМП к указанной суспензии суспензию пропускают через проход, имеющий пропускную способность по суспензии, регулируемую как функция проводимости суспензии.

21. Способ повышения рН водной суспензии, содержащей от 25 до 62% об. по меньшей мере одного содержащего карбонат кальция материала и имеющей рН между 8,5 и 11, на, по меньшей мере, 0,3 единицы рН путем добавления 2-амино-2-метил-1-пропанола (АМП) в качестве добавки, как описано в любом одном из предшествующих пунктов, отличающийся тем, что изменение проводимости суспензии поддерживают в пределах 100 мкСм/см/единицу рН.

| УСТРОЙСТВО для НАНЕСЕНИЯ НА БУМАГУ ОТДЕЛОЧНЫХСОСТАВОВ | 0 |

|

SU177273A1 |

| CN 1986652 A, 27.06.2007 | |||

| ОБРАБОТАННЫЙ НАПОЛНИТЕЛЬ, ИЛИ ПИГМЕНТ, ИЛИ МИНЕРАЛ ДЛЯ БУМАГИ, В ЧАСТНОСТИ, ПИГМЕНТ, СОДЕРЖАЩИЙ ПРИРОДНЫЙ КАРБОНАТ КАЛЬЦИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СОДЕРЖАЩИЕ ЕГО КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЯ | 1999 |

|

RU2246510C2 |

| WO 2009017660 A2, 05.02.2009 | |||

| WO 9902608 A1, 21.01.1999 | |||

| WO 9849261 A1, 05.11.1998 | |||

Авторы

Даты

2015-04-10—Публикация

2010-08-05—Подача