ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способу и к машине для получения пластины плавленого сыра с начинкой, а также к пластине плавленого сыра с начинкой.

Пластины, например плоские ломтики плавленого сыра, обычно имеющие прямоугольную форму, хорошо известны и используются в качестве составляющих бутербродов, тостов или других кушаний. Пластины также могут называться нарезкой, хотя они могут изготавливаться экструдированием, а не нарезкой из куска продукта.

УРОВЕНЬ ТЕХНИКИ

В документе ЕР 0130772 В1 описывается способ непрерывной совместной экструзии двух разных материалов, а именно внешней трубки, состоящей из теста, и сердцевины, окруженной внешней трубкой, так что формируется экструдированный жгут. Этот жгут укладывается на ленту горизонтального конвейера и осуществляется прессование в поперечном направлении для запечатывания внешней трубки и разделения жгута на отдельные порции теста.

Документ US 5,194,283 относится к совместной экструзии разных типов сыра.

И наконец, в документе DE 29620117U1 описывается структура из двух пластинок плавленого сыра, которые запечатываются по их периферийным краям для получения изделия с начинкой, содержащейся между этими пластинками.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одной из целей изобретения является создание способа и машины для эффективного и надежного массового производства нового пищевого продукта с оригинальным сочетанием различных консистенций и вкусов. Соответствующий способ, рассмотренный ниже более подробно, описывается в п.1 формулы изобретения, машина, реализующая такой способ, описывается в п.13, и новый продукт описывается в п.24. Конкретные варианты осуществления изобретения описаны в зависимых пунктах формулы изобретения.

В изобретении предлагаются способ и машина, обеспечивающие эффективное и надежное массовое производство пластин плавленого сыра с начинкой. Кроме того, в изобретении предлагается пластина плавленого сыра с начинкой, которая представляет для потребителя совершенно новое изделие в отношении консистенции и вкуса и новое сочетание различных пищевых продуктов.

В способе, рассмотренном в настоящем описании, на первой стадии плавленый сыр и начинку экструдируют совместно для получения жгута с начинкой, имеющего определенную толщину в направлении, перпендикулярном направлению экструзии. Иными словами, предлагаемый способ представляет собой непрерывный процесс, в котором на первой стадии получают непрерывный жгут с начинкой, внешняя поверхность которого полностью состоит из плавленого сыра, и начинка со всех сторон окружена плавленым сыром. Плавленый сыр предпочтительно подается в горячем, то есть в расплавленном состоянии, что может означать температуру примерно 70°C или выше.

На данный момент предпочтительно использовать в целях настоящего изобретения плавленый сыр, который может быть расплавлен. Иными словами, для обработки плавленого сыра не должен использоваться способ взбивания, делающий невозможным плавление сыра при вышеуказанных температурах, в результате чего плавленый сыр становится пастообразной массой, которую можно намазывать, что ухудшает возможность его расплавления. Хотя в общем случае изобретение может применяться и к плавленому сыру, который можно намазывать и/или который подвергнут процессу взбивания, однако, как указывалось, на данный момент предпочтительно использовать плавленый сыр, который можно расплавлять.

На второй, дополнительной (необязательной) стадии уменьшают толщину непрерывного жгута, и на третьей стадии жгут разделяют в заданных местах для получения отдельных пластин. На этой стадии разделения жгут с начинкой уже находится в состоянии, в котором его толщина уже примерно равна толщине конечного продукта, которая может составлять, например, 6 мм и менее, причем содержание начинки от общего веса пластины может составлять 15% и более, в частности от 15% до 45% и предпочтительно от 25% до 35%. Таким образом, стадию разделения можно легко выполнить путем придавливания плавленого сыра по линии на его поверхности в направлении, примерно соответствующем направлению толщины жгута, к плавленому сыру на другой стороне жгута. При выполнении этой операции плавленый сыр будет смещаться в "областях придавливания", в результате чего будет формироваться поперечный край готового продукта. Следует отметить, что продольные края готового продукта проходят примерно в направлении экструзии материалов. В качестве альтернативы вышеуказанному придавливанию или смещению плавленого сыра от одной стороны к другой стороне может также использоваться придавливание с обеих сторон жгута к его средней части, так, части плавленого сыра с обеих сторон, которые были разделены находящейся между ними начинкой, будут соединяться примерно в средней части жгута. В результате из непрерывного жгута формируются отдельные пластины. Также следует отметить, что непрерывный жгут предпочтительно экструдируют в непрерывный рукав упаковочного материала, такого как тонкая прозрачная пластмассовая пленка, так что плавленый сыр, формирующий оболочку жгута, может быть легко подвергнут вышеописанной операции без прилипания плавленого сыра к частям оборудования, таким как валки, которые могут использоваться для уменьшения толщины жгута и/или для разделения жгута на отдельные пластины.

В этих пластинах с начинкой поперечные края состоят из плавленого сыра, так что начинка будет со всех сторон окружена плавленым сыром. Таким образом, в новом продукте потребитель получает новое сочетание консистенции, вкуса и внешнего вида. В то время как материал оболочки, то есть плавленый сыр, может иметь желеобразную консистенцию, начинка может иметь консистенцию крема или пасты. Кроме того, может использоваться плавленый сыр, который плавится при температурах, превышающих, например, 70°C, в то время как начинка может сохранять свою форму и консистенцию при таких температурах. Таким образом, различные пищевые продукты, такие как тосты или макаронные изделия, могут использоваться вместе с предлагаемым в изобретении продуктом и после их нагрева они будет покрыты расплавленным плавленым сыром и кремообразным компонентом, на который практически не действуют вышеуказанные температуры, таким как, например, свежий сыр или томатный соус. Аналогичным образом, вкус плавленого сыра может сочетаться со вкусом других компонентов, в качестве которых могут использоваться различные типы начинок, описанных ниже более подробно. Наконец, белый цвет или светло-желтый оттенок плавленого сыра может сочетаться с различными цветами, такими как белый цвет второго плавленого сыра, формирующего начинку, красный цвет томатного соуса или зеленый цвет соуса песто, для создания неповторимого сочетания цветов продукта, изготовленного в соответствии с предлагаемым в изобретении способом. Может обеспечиваться эффективное производство описываемого нового типа плавленого сыра с начинкой, причем производительность соответствующей машины может составлять от 50 до 1500 пластин/мин, предпочтительно от 300 до 700 пластин/мин или от 300 до 500 пластин/мин и с достаточно ровной поверхностью. Таким образом, могут быть сохранены все положительные качества пластин плавленого сыра, к которым добавляются достоинства, определяемые используемой начинкой.

Как уже указывалось, жгут с начинкой может экструдироваться в упаковочный материал, который может быть запечатан на стадии разделения жгута на отдельные пластины. Упаковочный материал может быть перерезан ниже по направлению движения жгута для получения отдельных, упакованных пластин плавленого сыра с начинкой. Упаковочный материал может подаваться, например, в форме непрерывной полосы прозрачной пластмассовой пленки, обернут вокруг головки устройства совместной экструзии и запечатан с использованием сварного шва "fin seal" ("рыбий плавник"), проходящего примерно в направлении экструзии, для формирования непрерывной трубки или рукава упаковочного материала. Как уже упоминалось, получаемый жгут экструдируется в этот рукав, и на одной стадии с разделением жгута упаковочный материал может быть запечатан в местах разделения непрерывного жгута. Последующее отрезание упакованных пластин может осуществляться по этим запечатанным зонам. В готовом изделии на одной из плоских поверхностей пластины плавленого сыра может быть обеспечен шов "fin seal", обеспечивающий возможность для потребителя легко вскрыть упаковку по этому шву.

Было найдено, что на следующей стадии после разделения жгута на отдельные пластины целесообразно осуществлять охлаждение пластин плавленого сыра. Если охлаждение осуществляется достаточно быстро после разделения пластин, то существенно снижается возможность перемешивания оболочки из плавленого сыра и начинки, в результате чего сохраняется четкое разграничение компонентов и, соответственно, их консистенции, вкуса и внешнего вида.

Что касается начинки, то для нее может использоваться, например, другой тип плавленого сыр, который также может расплавляться при температуре примерно 70°C и выше, или свежий/мягкий сыр, такой как продукт, продаваемый заявителем под торговым наименованием "Philadelphia", соус песто или томатный соус, или мармелад, джем, конфитюр или даже шоколад.

Было также найдено, что с точки зрения обеспечения хороших потребительских качеств и технологичности предпочтительны пластины плавленого сыра с начинкой, имеющие толщину не более 6 мм, предпочтительно не более 5,5 мм, и/или вес не более 45 г, предпочтительно не более 40 г. При таких размерах пластины плавленого сыра с начинкой не производят впечатления двух пластин плавленого сыра с начинкой между ними. Пластины плавленого сыра с начинкой имеют, самое большее, толщину и/или вес двух традиционных пластинок плавленого сыра. Однако имеющаяся начинка не делает продукт, рассмотренный в настоящем описании, громоздким или непривлекательным на вид. Наименьшая толщина предлагаемых в изобретении пластин плавленого сыра с начинкой может составлять 4 мм и/или вес порядка 30 г, предпочтительно 35 г. Пластины могут иметь примерно квадратную форму и длину и/или ширину от 8 см до 9 см.

Указываемый в настоящем описании процесс совместной экструзии может выполняться по вертикали, предпочтительно сверху вниз, или горизонтально, или в любой другой ориентации. В частности, было найдено, что при осуществлении процесса совместной экструзии в горизонтальном (или близком к нему) направлении надежность процесса может быть повышена, если поток плавленого сыра и/или начинки регулируется только в части поперечного сечения, через которое проходит масса экструдируемых материалов. Таким образом, если рассматривать поперечное сечение (в плоскости, перпендикулярной направлению экструзии), поток плавленого сыра может быть частично перекрыт в нижней части сечения, чтобы обеспечить более однородное распределение соответствующего компонента, например, плавленого сыра. Это связано с тем, что при горизонтальной экструзии экструдируемая масса под действием силы тяжести будет течь в направлении нижней части. Этому можно противодействовать с использованием вышеуказанного регулирования.

Было найдено, что особенно эффективным для обеспечения надежного и бесперебойного процесса производства, в частности для плавленого сыра и начинки, которые четко разграничены в готовом продукте, является обеспечение ламинарного потока, предпочтительно ползучего течения плавленого сыра и/или начинки, и предпочтительно обоих компонентов в головку устройства совместной экструзии. Термин “ламинарный поток”′ относится к потоку, в котором преобладают силы трения, особенно на окружающих стенках, и поток “хорошо организован”. Если же преобладают силы инерции, то поток становится турбулентным. Между ламинарным и турбулентным потоками имеется переходный тип потока. Для характеристики типа потока обычно используется число Рейнольдса (Re). В трубчатых каналах переход от ламинарного потока к турбулентному происходит при числах Рейнольдса порядка 1000-3000.

Общая формула для числа Рейнольдса, характеризующего поток в трубе, имеет вид: Re=ρ·V·D/µ, где ρ - плотность текучей среды, V - средняя скорость текучей среды, D - гидравлический диаметр и µ - динамическая вязкость текучей среды. Гидравлический диаметр определяется как 4·А/С, где А - площадь поперечного сечения и С - периметр смоченной поверхности. Для трубы с круговым сечением гидравлический диаметр равен внутреннему диаметру трубы. В одном из примеров указанного в настоящем описании процесса площадь поперечного сечения внутреннего выпускного отверстия составляет примерно 210 мм2, и площадь поперечного сечения внешнего выпускного отверстия составляет примерно 1144 мм2. При плотности 1,020 кг/м3 и массовом расходе 0,008 кг/с и 0,013 кг/с для начинки и плавленого сыра, соответственно, скорость потока составляет примерно 0,037 м/с для начинки и 0,011 м/с для плавленого сыра. При величине периметра смоченной поверхности, равной примерно 100 мм, и вязкости порядка 400 мПз число Рейнольдса для начинки составляет примерно 0,79. Аналогичным образом, при величине периметра смачиваемой поверхности, равной примерно 258 мм, и вязкости порядка 600 мПз для плавленого сыра число Рейнольдса составляет примерно 0,33. Указанные величины существенно ниже числа Рейнольдса, при котором возникает турбулентный поток, то есть в данном случае имеются условия для необходимого ламинарного потока. Даже для массовых расходов при промышленном производстве, которые могут быть больше указанных величин в 20-30 раз, число Рейнольдса будет оставаться гораздо ниже величины 2300, которая обычно считается пороговым значением для переходного потока в трубе. В одном из вариантов число Рейнольдса в процессе, используемом в настоящем изобретении, ниже 50. Оно предпочтительно ниже 10 и более предпочтительно ниже 1.

Для эффективного поддержания ламинарного потока также и при увеличенном масштабе производства может быть целесообразным подавать плавленый сыр и начинку для совместной экструзии под постоянным избыточным давлением, например, в диапазоне от 1 до 10 бар, предпочтительно от 1,5 до 8 бар и более предпочтительно от 2 до 6 бар. Слишком высокое давление может деформировать экструзионную головку.

Что касается вязкости экструдируемого материала, то принимая во внимание необходимость ламинарного потока, предпочтительной может быть величина от 200 до 10000 мПз, более предпочтительно - от 400 до 6000 мПз и еще более предпочтительно - от 500 до 4000 мПз. Вязкости измерялись с помощью реометра с регулируемым возмущением (Bohlin CVO 120), содержащего концентрические цилиндры (шероховатая поверхность), с зазором 6 мм при температуре 70°C, с перемешиванием в течение 3 минут на скорости 10 1/сек, временем установления равновесия порядка 3 минут и скорости сдвига 100 1/сек.

В предпочтительном варианте, также принимая во внимание вязкость для обеспечения возможности получения тонких пластин, плавленый сыр и/или начинку экструдируют в жидком и/или горячем состоянии, в результате чего обеспечивается разделение пластин плавленого сыра, полностью окружающего начинку, после совместной экструзии жгута в упаковочный материал. Например, температура экструзии может быть в диапазоне от 60 до 98°C или от 70 до 80°C. В предпочтительных вариантах плавленый сыр экструдируют при температуре, превышающей 65°C, в частности от 65 до 85°C и более предпочтительно от 75 до 85°C. Предпочтительная температура для экструдирования начинки превышает 65°C, например, может быть от 65 до 90°C, более предпочтительно от 80 до 90°C. В этом случае также обеспечивается увеличенный срок хранения продукта, например, по меньшей мере 5 месяцев при температуре в диапазоне 2-10°C, и пастеризация упаковки.

Предпочтительно в предлагаемом в изобретении способе из соображений стоимости и срока хранения продукта влажность в плавленом сыре и в начинке поддерживается на уровне не менее 50 вес.%. Кроме того, для снижения миграции влаги между плавленым сыром и начинкой разница содержания влаги в плавленом сыре и в начинке поддерживается предпочтительно на уровне, не превышающем 10%, более предпочтительно на уровне, не превышающем 5%, и еще более предпочтительно на уровне, не превышающем 2%.

Для обеспечения необходимых диапазонов вязкости состав плавленого сыра и/или начинки может регулироваться соответствующим образом, например, за счет выбора подходящих типов и пропорций ингредиентов, таких как молочный белок и другие молочные порошкообразные продукты, как это обычно делается в данной области техники. В этой связи может быть предпочтительным регулировать величины рН плавленого сыра, с одной стороны, и начинки, с другой стороны, таким образом, чтобы они различались не более чем на 2,0, предпочтительно не более чем на 1,0 и еще более предпочтительно не более чем на 0,5.

В изобретении также предлагается машина для изготовления пластин плавленого сыра с начинкой, содержащая головку для совместной экструзии с внешним выпускным отверстием для подачи внешнего компонента и внутренним выпускным отверстием для подачи внутреннего компонента, который со всех сторон окружен внешним компонентом. Как уже указывалось, внешним компонентом может быть, например, плавленый сыр, и внутренним компонентом может быть одна или несколько из вышеуказанных начинок. Машина может содержать дополнительно устройство для уменьшения толщины экструдированного жгута, которое может быть, например, составлено из нескольких взаимодействующих валков, и/или устройство для разделения экструдированного жгута, такое как несколько валков с ребрами. Поскольку внешний и внутренний компоненты, используемые для изготовления пластин плавленого сыра с начинкой, экструдируются в упаковочный материал, то в машине используется устройство для подачи упаковочного материала.

В машине, рассмотренной в настоящем описании, по меньшей мере внутреннее выпускное отверстие может быть в целом плоским в поперечном сечении, то есть имеющим первые стороны, более длинные, чем вторые, короткие стороны. Поперечное сечение, которое может быть, например, прямоугольным, предпочтительно с закругленными краями, или короткими сторонами, соответствует форме конечного продукта, то есть плоской пластине плавленого сыра с начинкой. Кроме того, внешнее выпускное отверстие может быть больше в том месте поперечного сечения, которое прилегает по меньшей мере к одной первой (длинной) стороне внутреннего выпускного отверстия, чем в других местах. Иначе говоря, граница определяющая внешнее выпускное отверстие, отстоит на большем расстоянии от внутреннего выпускного отверстия по меньшей мере в области длинной стороны этого отверстия, по сравнению с другими областями. Эта расширяющаяся форма внешнего выпускного канала по сравнению с внутренним выпускным каналом используется по меньшей мере на выпускном отверстии экструзионной головки, то есть в зоне выхода компонентов из выпускных отверстий, однако она может использоваться также в любых трубках или других аналогичных элементах, по которым компоненты подаются к выпускному отверстию. Было найдено, что если используется указанная форма, то стадия уменьшения толщины непрерывного экструдированного жгута может быть надежно выполнена без опасности чрезмерного утончения внешнего слоя, которое может приводить к его разрыву, в результате чего будет открываться внутренний компонент. Указанное расширение поперечного сечения или большее расстояние в области длинных сторон внутреннего выпускного отверстия обеспечивает достаточную массу внешнего компонента, которая может быть на стадии уменьшения толщины жгута смещена в сторону, то есть в направлении краев, и при этом будет сохраняться необходимая толщина слоя внешнего компонента по всей поверхности пластины плавленого сыра с начинкой. Кроме того, описанная конструкция обеспечивает получение пластин плавленого сыра с начинкой, в которых начинка будет присутствовать не только в центральной части, но и в частях, прилегающих к краям пластины.

Проведенные эксперименты показали особенно хорошие результаты для внешнего выпускного отверстия, имеющего в целом овальную форму, и для внутреннего выпускного отверстия, имеющего в целом плоскую, прямоугольную форму с закругленными вторыми, короткими сторонами.

Что касается подачи компонентов, которые должны экструдироваться, во внешнее и/или внутреннее выпускные отверстия, то эти отверстия могут сообщаться с трубками, имеющими сечение, соответствующее сечению этих выпускных отверстий.

В одном из вариантов по меньшей мере одно из выпускных отверстий может сообщаться по меньшей мере с одной трубкой или рукавом, которые могут иметь в целом круговое поперечное сечение, в отличие от вышеуказанных форм поперечного сечения. Любые трубки могут заканчиваться (в направлении потока) перед соответствующим выпускным отверстием. В других вариантах трубки могут заходить во внутреннее и/или внешнее выпускные отверстия. Было найдено, что использование трубок для подачи начинки и/или плавленого сыра в соответствующие выпускные отверстия эффективно улучшает равномерность распределения плавленого сыра и/или начинки по поперечному сечению выпускного отверстия. Кроме того, регулирование характеристик потока отдельно для одной или нескольких трубок, например, путем регулирования рабочей скорости одного или нескольких насосов, с которыми соединены трубки, обеспечивает дальнейшее улучшение, например, в отношении равномерности распределения плавленого сыра и/или начинки по площади поперечного сечения. Наконец, было найдено, что трубки целесообразно использовать в тех случаях, когда производство должно останавливаться. В частности, было найдено, что при использовании трубок необходимость немедленной чистки машины стоит не так остро. Одна или несколько из вышеуказанных трубок или рукавов могут быть изготовлены из нержавеющей стали или из подходящей пластмассы.

Чтобы регулировать поток одного или нескольких компонентов, которые должны экструдироваться, особенно в машине горизонтального типа, поперечное сечение по меньшей мере одной трубки может частично перекрываться, например, с помощью ребра или щитка. В одном из вариантов такое ребро или такой щиток может находиться в нижней части трубки, такой как трубка, подающая внешний компонент во внешнее выпускное отверстие.

Чтобы обеспечить совместимость с разными типами компонентов, имеющих различающиеся характеристики, один или несколько перекрывающих элементов в подающих линиях, таких как ребро или щиток, могут быть регулируемыми. Иными словами, их положение и/или размер, такой как высота, могут регулироваться для воздействия на поток компонента.

Внутреннее и внешнее выпускные отверстия могут в общем случае располагаться в разных местах по направлению потока, то есть внутренний компонент может экструдироваться во внешний компонент до его экструдирования, то есть до выдавливания его из выпускного отверстия, или же первым может экструдироваться внешний компонент, например, в упаковочный материал, и внутренний компонент может экструдироваться в уже экструдированный внешний компонент. Однако эксперименты показали наилучшие результаты с выпускными отверстиями, которые находятся примерно на одном уровне, то есть компоненты экструдируются практически в одном месте по направлению их экструзии. В частности, было найдено, что начинка в этом случае может равномерно распределяться по всей ширине пластины и хорошо покрывается внешним компонентом.

Машина, рассмотренная в настоящем описании, может также содержать устройство для подачи упаковочного материала, в который совместно экструдируются вышеуказанные компоненты, и/или устройство для запечатывания упаковочного материала, которое может быть скомплексировано с устройством для разделения экструдированного жгута, и/или зону охлаждения, такую как водяная баня и/или охлаждаемые колеса, на периферийной поверхности которых может быть помещен для охлаждения плавленый сыр с начинкой, и/или разрезающее устройство, обеспечивающее получение отдельных упаковок, содержащих пластины плавленого сыра с начинкой. Вышеуказанные устройства примерно соответствуют вышеописанным стадиям способа и имеют определенные достоинства.

Что касается предпочтительной конструкции горизонтальной экструзионной головки (фигуры 4, 5, 6 и 7), то для обеспечения необходимых условий совместной экструзии, которые позволяют предотвратить турбулентность, включая избыточное давление, площадь поперечного сечения внутреннего выпускного канала, ведущего к внутреннему выпускному отверстию, предпочтительно уменьшается в 6 раз и менее, и/или площадь поперечного сечения внешнего выпускного канала, ведущего к внешнему выпускному отверстию, предпочтительно уменьшается в 3 раза и менее, на расстоянии 30 см.

Для обеспечения устойчивого ламинарного потока в вертикальной конструкции экструзионной головки (фигуры 2, 3 и 8) в настоящее время предпочтительным является примерно постоянное поперечное сечение головки по направлению потока на длине от примерно 4 см до примерно 10 см вверх по потоку от выпускных отверстий, то есть на последних 4-10 см головки 22. Также предпочтительно, чтобы площадь поперечного сечения внутреннего канала, ведущего к внутреннему выпускному отверстию, и/или площадь поперечного сечения внешнего канала, ведущего к внешнему выпускному отверстию, были по существу постоянны на протяжении от примерно 4 см до примерно 10 см, отсчитывая от выпускных отверстий в направлении против потока экструдируемых материалов. Кроме вышеприведенных соображений, связанных с числом Рейнольдса, было найдено, что для изготовления пластин с начинкой шириной 90 мм предпочтительная ширина внешнего канала головки предпочтительно составляет 50-85 мм и/или толщина составляет 10-40 мм, более предпочтительно его ширина составляет 60-80 мм и/или толщина составляет 15-30 мм, еще более предпочтительно его ширина составляет 65-75 мм и/или толщина составляет 20-25 мм. При этом внутренний канал головки имел ширину 30-80 мм и/или толщину 2-20 мм, предпочтительно ширину 40-70 мм и/или толщину 4-15 мм и более предпочтительно ширину 45-60 мм и/или толщину 5-10 мм. Оба канала головки могут иметь, например, в целом прямоугольную форму, предпочтительно слегка овальную, с расстоянием от стенок внутреннего канала до стенок внешнего канала, составляющим 5-10 мм. Это расстояние может изменяться по периметру каналов, как это уже указывалось выше.

Наконец, в изобретении предлагается также пластина плавленого сыра с начинкой, которая со всех сторон окружена плавленым сыром, причем толщина пластины составляет 6 мм, предпочтительно 5,5 мм. Возможные типы начинок уже указывались выше. Кроме того, пластина плавленого сыра с начинкой, раскрытая в настоящем описании, может иметь в целом ровные поверхности, которые характеризуются изменениями толщины пластины на 80% ее поверхности (исключая неровности у краев), не превышающими 10% и/или 0,5 мм.

Что касается других характеристик, преимуществ и достоинств нового продукта, то они указываются в нижеприведенном описании предлагаемого в изобретении способа и машины для изготовления этого продукта.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее изобретение описывается на примере неограничивающего варианта со ссылками на чертежи, на которых показано:

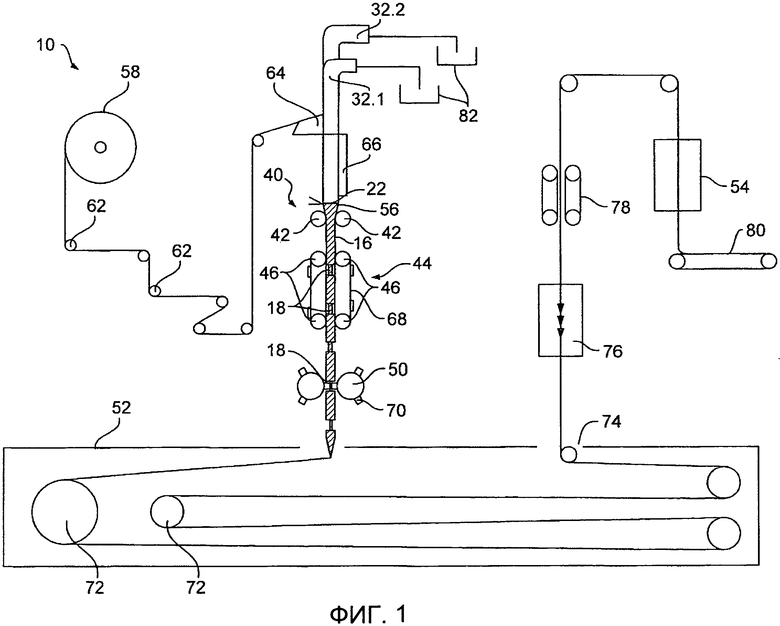

фигура 1 - схематический вид машины, в которой осуществляется предложенный в изобретении способ;

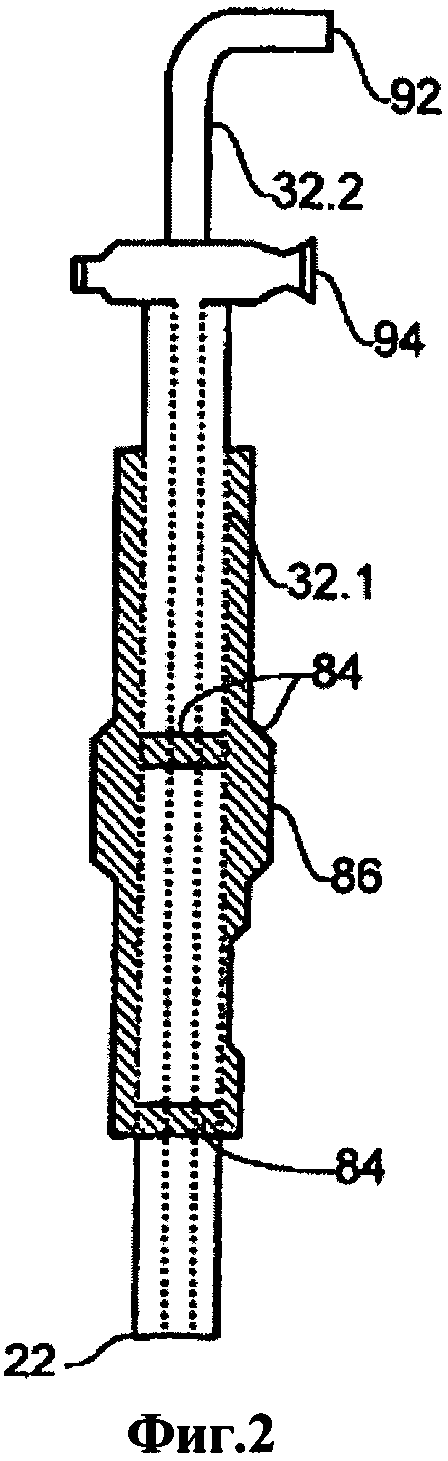

фигура 2 - схематический вид одной из частей машины, схематично показанной на фигуре 1;

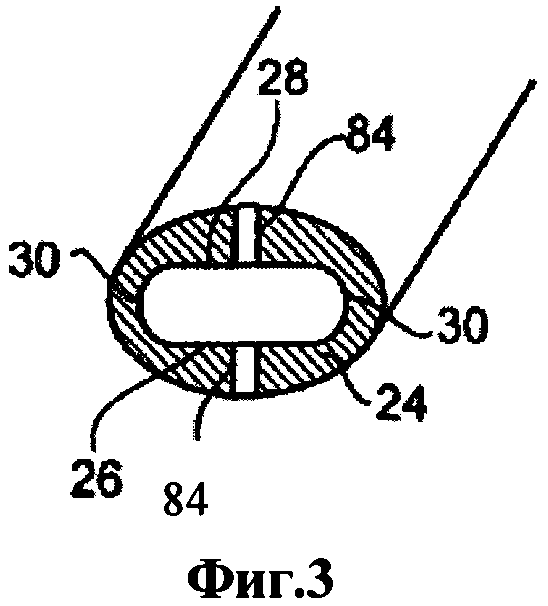

фигура 3 - вид выпускных отверстий экструзионной головки машины, схематично показанной на фигуре 1;

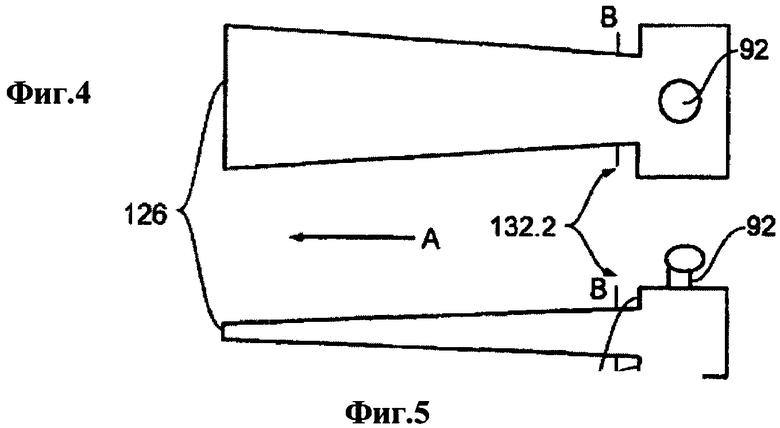

фигура 4 - вид сверху другого варианта внутренней трубки и ее выпускного отверстия, которые должны использоваться в машине, аналогичной той, вид которой представлен на фигуре 1;

фигура 5 - вид сбоку внутренней трубки, показанной на фигуре 4, и ее выпускного отверстия;

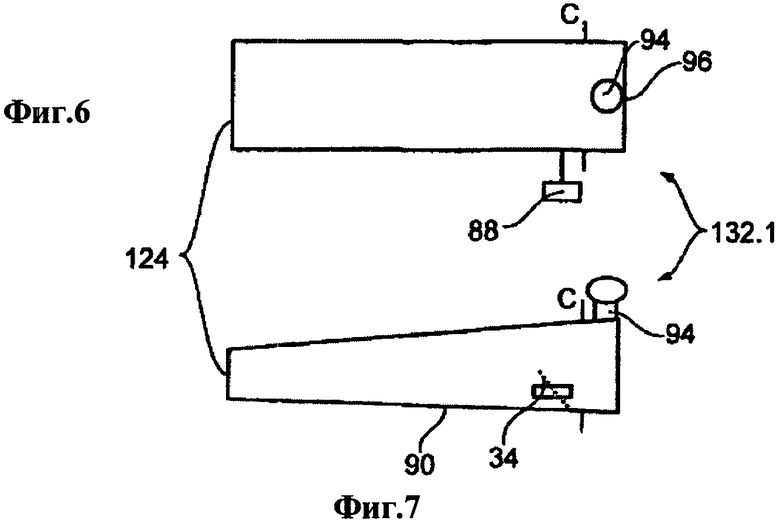

фигура 6 - вид другого варианта внешней трубки и ее выпускного отверстия, которые должны использоваться в машине, аналогичной той, вид которой представлен на фигуре 1;

фигура 7 - вид сбоку внешней трубки, показанной на фигуре 6, и ее выпускного отверстия;

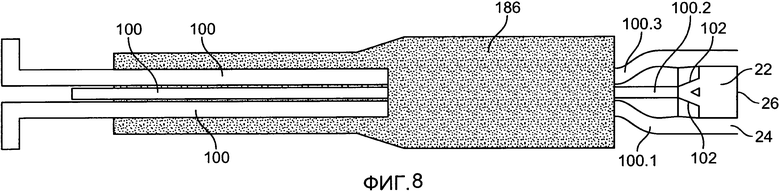

фигура 8 - вид сверху другого варианта, отличающегося от вариантов, представленных на фигурах 2-7;

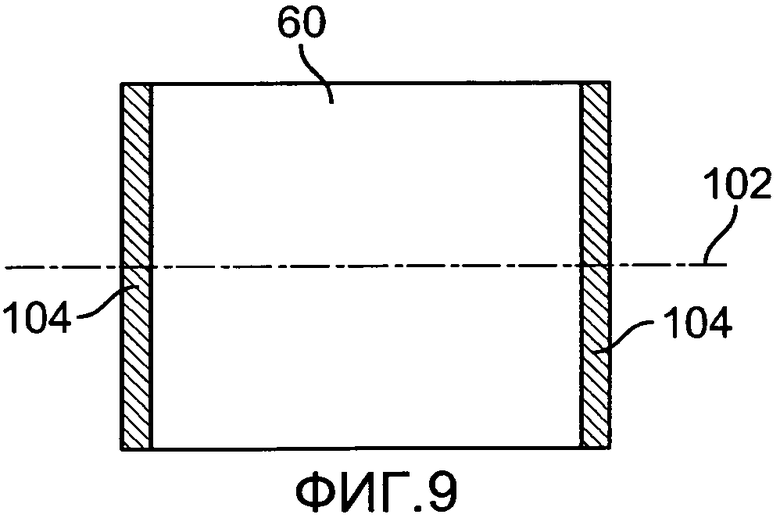

фигура 9 - вид сверху продукта в соответствии с изобретением;

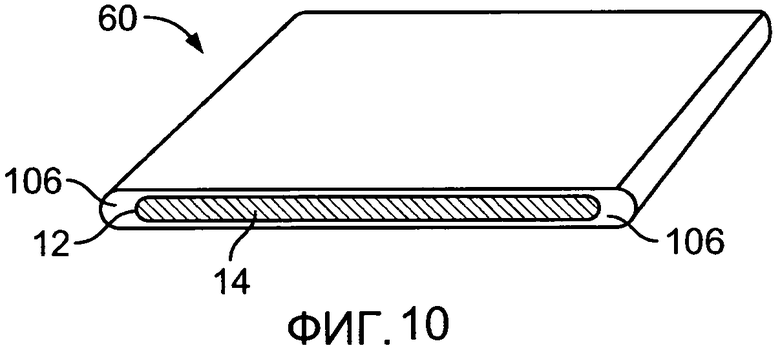

фигура 10 - вид в перспективе продукта в соответствии с изобретением (с поперечным сечением).

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Как можно видеть на фигуре 1, машина для получения пластин плавленого сыра с начинкой имеет первую, внутреннюю трубку 32.2 для подачи плавленого сыра и вторую внешнюю трубку 32.1 для подачи начинки в головку 22 совместной экструзии. Как будет описано более подробно ниже со ссылками на фигуры 2-7, внутренняя трубка 32.2 вводится во внешнюю трубку 32.1, и обе трубки 32 заканчиваются, как показано в рассматриваемом варианте, в головке 22 совместной экструзии. Через экструзионную головку 22 начинка, окруженная со всех сторон плавленым сыром, экструдируется внутрь по существу непрерывного материала, имеющего форму рукава, для получения полосы, имеющей по существу плоскую прямоугольную форму. Необходимо отметить, что любые части машины, схема которой приведена на фигуре 1 и которая описана ниже, кроме трубок 32 и головки 22 совместной экструзии, могут быть взяты из известных машин для изготовления пластин или нарезки плавленого сыра. Прежде чем упаковочный материал 56 достигнет экструзионной головки 22, он разматывается с катушки 58 и через различные валки 62 проходит к уступу 64, после которого он оборачивается вокруг внешней трубки 32.1 и запечатывается в продольном (то есть, в вертикальном на фигуре 1) направлении с помощью запечатывающего устройства 66. Плавленый сыр и/или начинка могут подаваться под давлением в трубки 32 из соответствующих резервуаров 82, в которых может храниться плавленый сыр и/или начинка.

На головке 22 совместной экструзии начинка, окруженная со всех сторон плавленым сыром, экструдируется в упаковочный материал 56 и в этом состоянии проходит между двумя валками 42, которые обеспечивают уменьшение толщины экструдированного жгута 16. В рассматриваемом варианте этот жгут 16 пропускают через устройство 44 для разграничения жгута 16 на порции, в частности через следующую группу валков 46, в котором по два валка с каждой стороны жгута 16 соединены ремнем 68, который может иметь ребра (не показаны). Также на фигуре 1 не показано, что ребра ремня 68 на одной стороне совмещаются с ребрами ремня на другой стороне, так что совмещенные ребра взаимодействуют для сдавливания с обеих сторон жгута 16, чтобы упаковочный материал с одной стороны смыкался с упаковочным материалом с другой стороны, и плавленый сыр и начинка, которые находятся в этой зоне, выталкиваются в стороны, так что формируются границы в заданных позициях 18 готового продукта. Это делается для того, чтобы следующее устройство 50, которое в рассматриваемом варианте содержит два взаимодействующих валка с нагреваемыми ребрами 70, могло запечатывать упаковочный материал для сформирования отдельно упакованных пластин плавленого сыра с начинкой. Эти отдельно упакованные пластины плавленого сыра с начинкой все еще соединены между собой, составляя непрерывную цепочку, подаваемую в зону 52 охлаждения, которой в рассматриваемом варианте является водяная баня. Как показано на фигуре 1, непрерывная цепочка пластин плавленого сыра с начинкой может быть пропущена через водяную баню 52 с помощью различных валков 72 в течение времени, достаточного для охлаждения описанного продукта.

После того как непрерывная цепочка пластин с начинкой выходит из водяной бани через выходное отверстие 74, вода, остающаяся на пластинах, удаляется в рассматриваемом варианте с помощью щеток 76. Непрерывная транспортировка полученного продукта в рассматриваемом варианте осуществляется с помощью подходящего конвейера 78, снабженного двумя парами рабочих роликов, которые охватываются бесконечной лентой. Дальше, по ходу движения продукта, может находиться устройство 54 нарезания непрерывной цепочки на отдельные изделия. Наконец, для транспортировки отдельных пластин или пакетов пластин на оконечную упаковочную станцию может использоваться дополнительный конвейер 80.

На фигуре 2 показано подробно устройство трубок 32. В частности, как показано на фигуре 2, внутренняя трубка 32.2 входит во внешнюю трубку и удерживается на некотором расстоянии от ее внутренних стенок в рассматриваемом варианте с помощью подходящих проставок 84. В варианте, показанном на фигуре 2, для крепления узла трубок 32 к машине, схематично показанной на фигуре 1, используется держатель 86.

На фигуре 3 показано устройство частей головки 22 совместной экструзии. Как показано на фигуре 3, внутреннее выпускное отверстие 26 головки 22 совместной экструзии может иметь, например, плоское, в целом прямоугольное, сечение с первыми, длинными сторонами 28 и закругленными краями 30. Внешнее выпускное отверстие 24 может иметь по существу овальную форму, так что она отстоит от внутренней поверхности отверстия 26 на большем расстоянии от длинных сторон 28, чем от коротких сторон, то есть от закругленных краев 30. На фигуре 3 показаны проставки 84, в качестве которых используются штифты. Входное отверстие внутренней трубки 32.2 указано ссылочным номером 92, и входное отверстие внешней трубки 32.1 указано ссылочным номером 94.

На фигуре 4 показан вид сверху другого варианта внутренней трубки 132.2. Необходимо отметить, что такая внутренняя трубка особенно подходит для случая осуществления совместной экструзии в машине горизонтального типа, в то время как вариант, показанный на фигурах 2, 3 и 8, прежде всего предназначен для машины вертикального типа, как показано на фигуре 1. В варианте, показанном на фигуре 4, поперечное сечение внутренней трубки имеет по существу прямоугольное сечение, которое расширяется в направлении А экструзии, как показано на виде сверху фигуры 4.

Как показано на фигуре 5, внутренняя трубка 132.2 суживается по толщине. Достоинство такой конструкции заключается в снижении давления во внутренней трубке 132.2.

На фигуре 6 показан вид сверх другой конструкции внешней трубки 132.1, ширина поперечного сечения которой остается постоянной в направлении А экструзии. На фигуре 6 схематично показан винт или кнопка 88, которую можно поворачивать для регулируемого изменения положения щитка 34 (фигура 7) для регулирования потока плавленого сыра в трубке 132.1, особенно в ее нижней части 90. Таким образом, щиток 34 может поворачиваться вокруг его оси, которая проходит примерно перпендикулярно плоскости фигуры 7, и представляет собой в некотором роде преграду, которая предотвращает скопление излишней массы плавленого сыра возле нижней части 90 и, соответственно, содействует обеспечению в целом равномерного распределения плавленого сыра. Как показано на фигуре 7, поперечное сечение трубки 132.1 может суживаться по толщине.

Впускное отверстие внутренней трубки 132.2 указано ссылочным номером 92. Впускное отверстие внешней трубки 132.1 указано ссылочным номером 94. Необходимо также отметить, что внутренняя трубка 132.2 вводится во внешнюю трубку 132.1 (в рассматриваемом варианте с правой стороны), так чтобы край 96 внешней трубки 132.1 упирался в собранном состоянии в уступ 98 внутренней трубки 132.2. Для комбинации внутренней 132.2 и внешней 132.1 трубок с расширяющимися/суживающимися поперечными сечениями, как показано на фигурах 4-7, было обнаружено, что как во внутренней 132.2, так и во внешней 132.1 трубках предотвращаются падения давления. В одном из вариантов осуществления изобретения площадь поперечного сечения внутренней трубки уменьшается примерно в 6 раз. Иначе говоря, площадь поперечного сечения на выходном отверстии 126 внутренней трубки составляет примерно одну шестую площади поперечного сечения этой трубки в ее начальной части (указано обозначением В на фигурах 4 и 5). В рассматриваемом варианте площадь эффективного поперечного сечения внешней трубки 132.1, которая определяется формой внешней трубки и формой введенной в нее внутренней трубки, также уменьшается для предотвращения падений давления. В этом варианте площадь поперечного сечения прохода внешней трубки уменьшается примерно в 3 раза. Иначе говоря, площадь поперечного сечения на выходном отверстии 124 внешней трубки составляет примерно одну шестую площади поперечного сечения этой трубки в ее начальной части (указано обозначением С на фигурах 6 и 7).

В рассматриваемом варианте вышеуказанные изменения площади поперечного сечения в направлении А движения экструдируемых материалов, определяемые формой внутренней трубки, которая расширяется на виде сверху (фигура 4), но суживается на виде сбоку (фигура 5). При этом размеры внешней трубки практически не изменяются на виде сверху (фигура 6), но она суживается на виде сбоку (фигура 7). Далее, как было указано, площадь эффективного поперечного сечения внешней трубки определяется также формой введенной в нее внутренней трубки 132.2. Также необходимо отметить, что изменения площадей поперечного сечения происходят плавно, как показано на фигурах 4-7. Это также содействует однородности процесса экструзии. В частности, уменьшение эффективной площади поперечного сечения внешней трубки, как уже указывалось, в сочетании с расширением внутренней трубки на виде сверху (фигура 4) оказалось эффективным в этом отношении. Выпускные отверстия на концах внутренней 132.2 и внешней 132.1 трубок (как показано в направлении А движения экструдируемого материала), могут быть сформированы, как показано на фигуре 3. В другом варианте выпускные отверстия 124 и 126 внешней и внутренней трубок, соответственно, имеют по существу прямоугольные формы. В этом случае особенно, размеры выпускных отверстий 124 и 126 внешней и внутренней трубок, соответственно, соответствуют размерам поперечных сечений получаемых пластин плавленого сыра с начинкой, то есть в этом случае может отсутствовать необходимость в уменьшении толщины жгутов с начинкой между выходом экструдера и разделением непрерывного жгута на отдельные пластины.

На фигуре 8 показан другой вариант подачи плавленого сыра и/или начинки к головке 22 совместной экструзии. В этом варианте для подачи указанных материалов к головке 22 используются три трубки 100, имеющие по существу круговое поперечное сечение. Необходимо отметить, что может использоваться и другое количество трубок. Кроме того, в этом варианте трубки заканчиваются (в направлении потока материалов), не доходя до конца головки 22, то есть не доходя до зоны, в которой расположены выпускные отверстия 24, 26. В рассматриваемом варианте центральная трубка 100.2 разветвляется на две линии 102 для улучшения однородности начинки в той части головки 22, которая заканчивается на выпускном отверстии 26 внутренней трубки. Внешние трубки 100.1 и 100.3 подают плавленый сыр во внешнюю зону головки 22 и далее в выпускное отверстие 24. Ссылочным номером 186 указан держатель, удерживающий вместе трубки 100 и/или обеспечивающий прикрепление узла трубок 100 к машине, схема которой приведена на фигуре 1.

На фигуре 9 показан вид в плане пластины 60 плавленого сыра, упакованного в упаковочный материал, запечатанный продольным швом 102 и поперечными швами 104. Длина, измеренная по продольному шву 102, и/или ширина, измеренная по поперечному шву 104, может составлять от 8 см до 9 см, и продукт, показанный на фигуре 9, может иметь вес, например, от 30 г до 45, предпочтительно от 35 г до 40 г. Толщина или высота, измеренная перпендикулярно к плоскости чертежа на фигуре 9, может быть в диапазоне от 4 мм до 6 мм.

На фигуре 10 представлен вид в перспективе сечения, примерно по продольному шву 102 на фигуре 9. Как можно видеть на фигуре 10, начинка 14 со всех сторон покрыта плавленым сыром 12 и присутствует практически во всем изделии. В частности, ширина краев 106, где начинки нет, может быть практически такой же или незначительно больше, чем толщина плавленого сыра 12 над начинкой 14 и ниже нее.

Пример

Плавленый сыр 12 вышеописанного продукта может быть изготовлен с использованием, например, следующих компонентов:

или

Плавленый сыр может быть получен путем измельчения сыра, перемешивания всех ингредиентов, нагрева смеси, например, паром до температуры 85°C и охлаждения полученного плавленого сыра до температуры 75°C. После этого плавленый сыр может быть подан к головке совместной экструзии, как это уже было описано.

Начинка для пластины плавленого сыра может быть приготовлена, например, из следующих компонентов:

путем перемешивания всех ингредиентов, нагрева смеси, например, паром до температуры 85°C с последующим охлаждением до температуры 75°C. После этого начинка, в данном случае плавленый сыр, готова для подачи в головку совместной экструзии.

В другом варианте начинка из мягкого белого сыра может быть изготовлена по следующей рецептуре:

путем перемешивания ингредиентов и нагрева, например, паром до 75°C. После этого, эта начинка готова для подачи в головку совместной экструзии. Для обеих вышеуказанных начинок было найдено, что их вязкость находится в диапазоне, который обеспечивает в целом равномерное распределение начинки в пластине плавленого сыра, причем практически отсутствуют зоны с увеличенной толщиной начинки, и в этом случае толщина слоя плавленого сыра в этих зонах уменьшается, компенсируя увеличение толщины слоя начинки.

Полученные продукты проверялись в отношении количества начинки и ее распределения, которое видно на срезе, показанном на фигуре 10. В результате был сделан вывод, что пластины плавленого сыра с начинкой могут быть изготовлены с высокой степенью надежности, причем начинка составляла 15% и более от общего веса продукта. Кроме того, начинка была полностью окружена плавленым сыром, как показано на фигуре 10.

Способ предусматривает совместную экструзию плавленого сыра и начинки в упаковочный материал с получением жгута, имеющего определенную толщину, который разделяют в заданных местах для получения отдельных пластин с начинкой, окруженной со всех сторон плавленым сыром. Машина для производства пластин плавленого сыра с начинкой содержит головку совместной экструзии с внешним и внутренним выпускными отверстиями для экструзии внешнего и внутреннего компонентов, соответственно, в упаковочный материал. Кроме того, машина содержит устройство уменьшения толщины полученного жгута, такое как два или более взаимодействующих валков, и устройство для разделения жгута, такое как два или более валков с ребрами. Полученная пластина плавленого сыра с начинкой, окруженной со всех сторон плавленым сыром, имеет толщину, не превышающую 6 мм. Изобретение позволяет получить продукт, обладающий новым сочетанием консистенции, вкуса и внешнего вида. 3 н. и 21 з.п. ф-лы, 10 ил., 1 пр.

1. Способ изготовления пластины (60) плавленого сыра с начинкой, в котором расплавленный плавленый сыр (12) и начинку (14) экструдируют совместно в упаковочный материал (56) через головку (22) совместной экструзии с внешним выпускным отверстием (24) для экструдирования расплавленного плавленого сыра (12) и внутренним выпускным отверстием (26) для экструдирования начинки (14) для получения экструдированного жгута (16), и этот жгут (16) разделяют в заданных местах (18) для получения отдельных пластин (60), в которых начинка (14) со всех сторон окружена плавленым сыром, при этом начинку (14) экструдируют в жидком состоянии при температуре 65-90°С, при этом влажность в плавленом сыре (12) и в начинке (14) поддерживается на уровне не менее 50 вес.%, при этом разница между абсолютным содержанием влаги в плавленом сыре (12) и в начинке (14) не превышает 10%, при этом отдельные пластины (60), содержащие начинку (14), охлаждаются, и при этом упаковочный материал (56) запечатывается в заданных местах (18), в которых жгут (16) разделен для получения отдельных пластин (60).

2. Способ по п. 1, в котором уменьшают толщину жгута (16).

3. Способ по п. 1, в котором начинка (14) представляет собой второй тип плавленого сыра, и/или свежий/мягкий сыр, и/или соус песто, и/или томатный соус, и/или мармелад, и/или джем, и/или конфитюр, и/или шоколад.

4. Способ по п. 1, в котором толщина пластин (60) плавленого сыра с начинкой не превышает 6 мм, предпочтительно не превышает 5,5 мм и/или вес предпочтительно не превышает 45 г.

5. Способ по п. 1, в котором поток плавленого сыра (12) и/или начинки (14) регулируют только в части площади поперечного сечения внешнего выпускного отверстия (24) и/или внутреннего выпускного отверстия (26), через которое плавленый сыр или начинка экструдируется или подается для экструдирования.

6. Способ по п. 1, в котором поток плавленого сыра (12) и/или начинки (14), предпочтительно плавленого сыра (12) и начинки (14), является ламинарным.

7. Способ по п. 1, в котором плавленый сыр (12) экструдируют в жидком состоянии при температуре 65-85°C.

8. Способ по п. 1, в котором плавленый сыр (12) и начинку (14) экструдируют под давлением 1-10 бар, предпочтительно 1,5-8 бар и более предпочтительно 2-6 бар.

9. Способ по п. 1, в котором вязкость плавленого сыра (12) и/или начинки (14) составляет 200-10000 мПз, предпочтительно 400-6000 мПз и более предпочтительно 500-4000 мПз.

10. Способ по одному из предыдущих пунктов, в котором разница между величинами рН плавленого сыра (12) и начинки (14) не превышает 2,0, предпочтительно не превышает 1,0 и более предпочтительно не превышает 0,5.

11. Машина для производства пластин (60) плавленого сыра с начинкой, которая содержит головку (22) совместной экструзии с внешним выпускным отверстием (24) для экструдирования расплавленного плавленого сыра (12) и внутренним выпускным отверстием (26) для экструдирования начинки (14), окруженной со всех сторон плавленым сыром (12), в упаковочный материал (56), так что формируется экструдированный жгут, кроме того, машина содержит дополнительно устройство (40) уменьшения толщины жгута (16), такое как два или более взаимодействующих валков (42), и устройство (44) для разделения жгута (16), такое как два или более валков (46) с ребрами, устройство (58, 62, 64) для подачи упаковочного материала (56), в который экструдируются компоненты, и устройство (50) для запечатывания упаковочного материала (56)

12. Машина по п. 11, в которой по меньшей мере внутреннее выпускное отверстие (26) в поперечном сечении по существу плоское с первыми сторонами (28), которые длиннее вторых, коротких сторон (30), и внешнее выпускное отверстие (24) имеет больший размер в области поперечного сечения, прилегающей по меньшей мере к одной первой стороне (28) внутреннего выпускного отверстия (26), по сравнению с другими областями поперечного сечения, прилегающими к другим местам внутреннего выпускного отверстия (26).

13. Машина по п. 11, в которой внутреннее выпускное отверстие (26) имеет в поперечном сечении по существу прямоугольную форму с закругленными вторыми, короткими сторонами (30), и/или внешнее выпускное отверстие (24) имеет в поперечном сечении по существу овальную форму.

14. Машина по п. 11, в которой внешнее (24) и/или внутреннее (26) выпускные отверстия соединены с трубками (32, 132), поперечное сечение каждой из которых по существу соответствуют поперечному сечению соответствующего выпускного отверстия (24, 26).

15. Машина по п. 11, в которой каждое из внешнего (24) и/или внутреннего (26) выпускных отверстий соединено по меньшей мере с одной трубкой (100), поперечное сечение которой предпочтительно имеет примерно круговую форму.

16. Машина по п. 11, в которой поперечное сечение по меньшей мере одной трубки (32, 132) и/или трубки (100) частично перекрывается ребром или щитком (34).

17. Машина по п. 16, в которой положение ребра или щитка (34) может регулироваться.

18. Машина по п. 11, в которой внешнее (24) и/или внутреннее (26) выпускные отверстия находятся примерно в одной и той же позиции вдоль направления экструзии.

19. Машина по п. 11, содержащая зону (52) охлаждения, такую как водяная баня, и/или устройство (54) для отрезания отдельных упаковок, содержащих совместно экструдированные материалы.

20. Машина по п. 11, в которой площадь поперечного сечения внутреннего канала, ведущего к внутреннему выпускному отверстию (26), уменьшается в 6 раз, и/или площадь поперечного сечения внешнего канала, ведущего к внешнему выпускному отверстию (24), уменьшается в 3 раза и менее, на протяжении 30 см.

21. Машина по одному из пп. 11-20, в которой площадь поперечного сечения внутреннего канала, ведущего к внутреннему выпускному отверстию (26), и/или площадь поперечного сечения внешнего канала, ведущего к внешнему выпускному отверстию (24), по существу постоянны на протяжении от примерно 4 см до примерно 10 см, отсчитывая от выпускных отверстий в направлении против потока экструдируемых материалов.

22. Пластина (60) плавленого сыра (12) с начинкой (14), со всех сторон окруженной плавленым сыром, изготовленная способом по одному из пп. 1-12, имеющая толщину, не превышающую 6 мм.

23. Пластина по п. 22, в которой начинка представляет собой второй тип плавленого сыра, и/или свежий/мягкий сыр, и/или соус песто, и/или томатный соус, и/или мармелад, и/или джем, и/или конфитюр, и/или шоколад.

24. Пластина по п. 22 или 23, в которой изменения толщины, измеряемой на 80% поверхности, отстоящей на некотором расстоянии от всех краев, не превышают 10% и/или 0,5 мм.

| US 2001019732 A1, 06.09.2001 | |||

| Устройство для определения значения параметра контроля | 1988 |

|

SU1520481A1 |

| DE 29620117 U1, 23.01.1997 | |||

| US 5194283 A, 16.03.1993 | |||

| US 20030129281 A1, 10.07.2003 | |||

| ПРИГОТОВЛЕННЫЙ ЭКСТРУДИРОВАННЫЙ МЯСНОЙ ПРОДУКТ (ВАРИАНТЫ), СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2168902C2 |

Авторы

Даты

2015-04-10—Публикация

2010-03-05—Подача