Область техники и уровень техники

Настоящее изобретение относится к системе улавливания углерода. Электростанции с комбинированным циклом комплексной газификации (КЦКГ) обеспечивают выработку энергии из различных видов углеродсодержащего сырья, такого как уголь или природный газ, относительно экологически чисто и эффективно. Технологии КЦКГ позволяют преобразовывать углеродсодержащее сырье в газообразную смесь моноксида углерода (СО) и водорода (Н2), т.е. в синтез-газ, посредством взаимодействия с кислородом и паром в газификаторе. Эти газы можно очищать, перерабатывать и использовать в качестве топлива на электростанциях с КЦКГ. Например, синтез-газ можно подавать в камеру сгорания газовой турбины на электростанции с КЦКГ и сжигать для питания газовой турбины, предназначенной для выработки электроэнергии. Такие электростанции с КЦКГ обычно требуют систем охлаждения для использования в процессе получения синтез-газа. К сожалению, существующие системы охлаждения оказывают вредное воздействие на окружающую среду и являются дорогостоящими.

В частности, из US 3349571, 1967, известна система, в которой из синтез-газа удаляют диоксид углерода, используемый далее, после его охлаждения жидким хладоагентом, для охлаждения поступающего в систему горячего синтез-газа. Однако система с отдельным контуром жидкого хладоагента (содержащим компрессор, ряд сепараторов, трубопроводы и т.д.) является сложной, дорогостоящей и приводит к высоким эксплуатационным затратам.

Задачей изобретения является создание более простой и экономичной системы охлаждения и очистки синтез-газа, в частности, от диоксида углерода.

Описание изобретения

Конкретные воплощения, соответствующие области защиты изобретения, представленной в формуле изобретения, кратко сформулированы ниже. Данные воплощения не следует считать ограничением области защиты изобретения, но эти воплощения предназначены для обеспечения краткого изложения возможных форм изобретения. В действительности, изобретение может включать в себя множество форм, которые могут быть подобны или отличаться от воплощений, изложенных ниже.

В первом воплощении охлаждающая система включает систему улавливания углерода, предназначенную для удаления углеродсодержащего газа из синтез-газа с получением уловленного углеродсодержащего газа, причем уловленный углеродсодержащий газ имеет чистоту по меньшей мере 80 об.% диоксида углерода (CO2); систему охлаждения, включающую расширитель газа и контур охладителя, причем расширитель газа предназначен для расширения уловленного углеродсодержащего газа для снижения температуры уловленного углеродсодержащего газа с получением углеродсодержащего газа с пониженной температурой, а контур охладителя предназначен для использования углеродсодержащего газа с пониженной температурой для охлаждения по меньшей мере одного растворителя по меньшей мере одного газоочистителя; и устройство управления, включающее программы для регулирования системы охлаждения с целью регулирования температуры, связанной с охлаждением указанного по меньшей мере одного растворителя по меньшей мере одного газоочистителя.

Система улавливания углерода может включать газовый компрессор, предназначенный для сжатия углеродсодержащего газа. Расширитель газа может включать адиабатический расширитель. Газоочиститель может быть предназначен для очистки синтез-газа. Газоочиститель может включать устройство для удаления кислого газа (УКГ), устройство для удаления серы, устройство для удаления азота, устройство для удаления частиц, устройство для удаления углеродсодержащего газа или их сочетание. Охлаждающая система может включать по меньшей мере одно из устройств, выбранных из газификатора, парового котла или устройства для реформинга, предназначенное для преобразования углеродсодержащего сырья в синтез-газ.

Во втором воплощении охлаждающая система включает по меньшей мере один газоочиститель на основе растворителя, предназначенный для удаления сероводорода (H2S) и диоксида углерода (CO2) из синтез-газа с использованием по меньшей мере одного растворителя; систему улавливания углерода, предназначенную для приема CO2 из указанного по меньшей мере одного газоочистителя на основе растворителя, причем указанный CO2 имеет чистоту по меньшей мере 80 об.% диоксида углерода (CO2); и систему охлаждения, включающую расширитель CO2, связанный с контуром охлаждения, причем расширитель CO2 предназначен для расширения по меньшей мере части CO2 для снижения температуры CO2 с получением CO2 с пониженной температурой, а контур охлаждения предназначен для циркуляции CO2 с пониженной температурой для обеспечения охлаждения указанного по меньшей мере одного растворителя.

Газоочиститель может включать реактор сдвига водяного газа, систему удаления кислого газа (УКГ), систему удаления серы, систему удаления азота или их сочетание. Система улавливания углеродсодержащего газа может включать компрессор для CO2, трубопровод для CO2, емкость для хранения CO2 или их сочетание. Расширитель CO2 может включать адиабатический расширитель. Охлаждающая система может включать газификатор, паровой котел, устройство для реформинга или их сочетание, предназначенные для преобразования углеродсодержащего сырья в газ.

В третьем воплощении охлаждающая система включает систему удаления кислого газа (УКГ), включающую растворитель, предназначенный для обработки газа из газификатора, где система УКГ предназначена для удаления серы и диоксида углерода (CO2), и расширитель CO2, предназначенный для расширения по меньшей мере части СО2 для обеспечения охлаждения растворителя. Охлаждающая система может включать компрессор для CO2, предназначенный для сжатия CO2, а расширитель CO2 может включать адиабатический расширитель для расширения по меньшей мере части CO2 из компрессора для CO2. Охлаждающая система может включать систему улавливания углеродсодержащего газа, предназначенную для приема CO2 из системы УКГ.

Краткое описание чертежей

Эти и другие признаки, аспекты и преимущества настоящего изобретения станут более очевидными из последующего подробного описания со ссылками на прилагаемые чертежи, на которых подобные отличительные особенности представляют подобные элементы на чертежах, где:

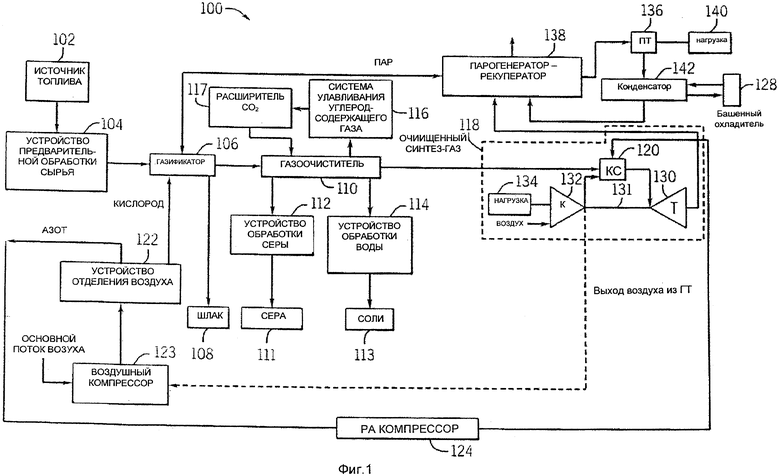

на Фиг. 1 представлена блок-схема воплощения электростанции с комбинированным циклом комплексной газификации (КЦКГ), включающей особую систему охлаждения, основанную на расширении уловленного углеродсодержащего газа (например, диоксида углерода);

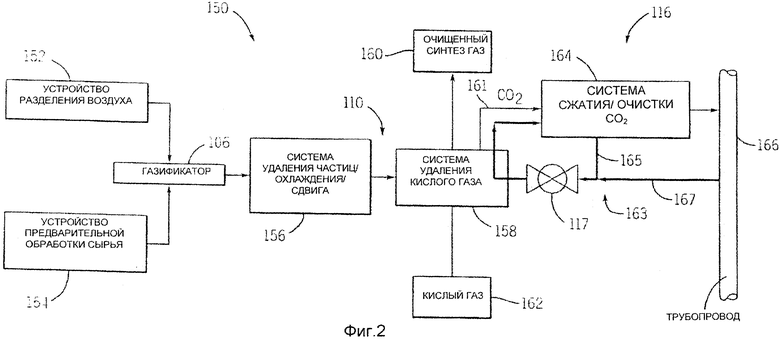

на Фиг. 2 представлена блок-схема воплощения системы газификации, представленной на Фиг. 1, включающей особую систему охлаждения, основанную на расширении уловленного углеродсодержащего газа;

на Фиг. 3 представлена блок-схема воплощения системы газоочистки и улавливания углеродсодержащего газа, представленной на Фиг. 1, включающей особую систему охлаждения, основанную на расширении уловленного углеродсодержащего газа;

на Фиг. 4 представлена блок-схема воплощения системы на основе сжигания (например, парового котла), содержащая систему газоочистки и улавливания углеродсодержащего газа, включающая особую систему охлаждения, основанную на расширении уловленного углеродсодержащего газа;

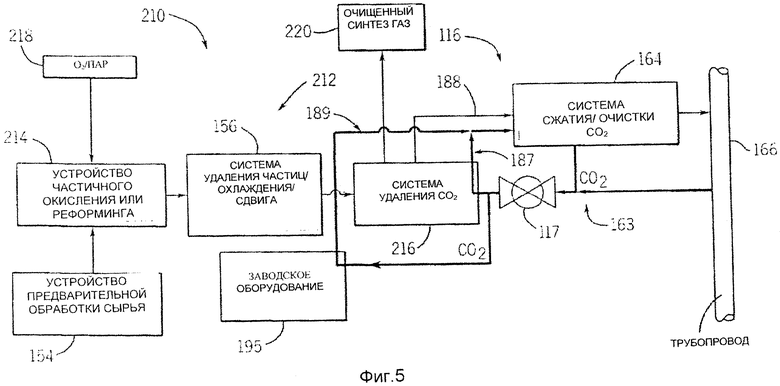

на Фиг. 5 представлена блок-схема воплощения системы охлаждения с улавливанием углеродсодержащего газа, включающей особую систему охлаждения, основанную на расширении уловленного углеродсодержащего газа.

Подробное описание изобретения

Одно или более конкретных воплощений настоящего изобретения описаны далее. С целью обеспечения краткого описания данных воплощений все особенности фактической реализации могут быть не указаны в описании технических характеристик. Следует учитывать, что при разработке какой-либо фактической реализации, как в любом инженерном или конструкторском проекте, многочисленные решения, специфические для данного исполнения, могут быть выполнены для достижения конкретных целей разработчика, таких как согласованность с ограничениями, связанными с конкретной системой и конкретным предприятием, которые могут изменяться от одной реализации к другой. Более того, следует учитывать, что такая проектно-конструкторская работа может быть сложной и требующей больших затрат времени, но тем не менее представляет собой обычную задачу в отношении разработки и изготовления для специалиста в данном уровне техники, имеющего преимущества данного описания.

При описании элементов в различных воплощениях настоящего изобретения указание элемента в единственном числе также подразумевает наличие одного или более таких элементов. Термины ′′включающий′′, ′′содержащий′′ и ′′обладающий′′ не являются ограничивающими и подразумевают возможность существования дополнительных элементов, наряду с перечисленными элементами.

Как обсуждается ниже, раскрытые воплощения включают особую систему охлаждения, основанную на расширении уловленного углеродсодержащего газа, такого как диоксида углерода (CO2), с чистотой приблизительно 80-100 об.%. В определенных воплощениях CO2 может иметь чистоту по меньшей мере приблизительно 80, 85, 90, 95 или 100 об.%. В последующем обсуждении упоминания CO2 следует понимать так, что он имеет степень чистоты, как указано выше, а не ограничиваясь 100% чистотой. Раскрытые воплощения могут включать систему улавливания углеродсодержащего газа, предназначенную для отделения углеродсодержащего газа (например, CO2) от твердого, жидкого или газообразного вещества, содержащего углерод. Например, в систему улавливания углеродсодержащего газа может поступать вещество из различных прикладных областей, таких как система газификации, система, основанная на сжигании (например, паровой котел) или в основном из компонента электростанции с комбинированным циклом комплексной газификации (КЦКГ). При улавливании углеродсодержащего газа в раскрытых воплощениях расширяют уловленный углеродсодержащий газ для обеспечения охлаждения одного или более компонентов, тем самым увеличивая эффективность, например на электростанции с комбинированным циклом комплексной газификации (КЦКГ).

Особая система охлаждения может включать расширитель (например, адиабатический расширитель газа), предназначенный для обеспечения расширения (например, адиабатического расширения) уловленного углеродсодержащего газа (например, CO2), чтобы снизить температуру уловленного углеродсодержащего газа, который затем циркулирует через один или более контуров охлаждения (например, трубопроводов) в компонентах, требующих охлаждения. Как очевидно, адиабатическое расширение представляет собой увеличение объема без теплообмена с окружающей средой. Таким образом, адиабатический расширитель включает адиабатический пограничный слой, который в основном является непроницаемым для теплопереноса, или снабженную изолятором стенку, которая по существу блокирует теплоперенос к адиабатическому пограничному слою. С внутренней стороны снабженной изолятором стенки адиабатический расширитель обеспечивает увеличение объема в направлении потока уловленного углеродсодержащего газа, тем самым понижая давление и температуру уловленного углеродсодержащего газа. Хотя адиабатический расширитель в идеальном случае не передает теплоту в окружающую среду, следует учитывать, что адиабатический расширитель может передавать некоторое количество теплоты в окружающую среду, так как изоляторы не обеспечивают полной теплоизоляции. Другими словами, расширитель может быть не полностью адиабатическим. В последующем обсуждении, при каком-либо упоминании расширителя, следует понимать, что он включает либо не теплоизолированный расширитель либо теплоизолированный расширитель, который может включать адиабатический расширитель или близкий к адиабатическому расширитель. Таким образом, как очевидно, расширитель может включать различные воплощения, предназначенные для снижения температуры уловленного углеродсодержащего газа (например, CO2) вследствие увеличения объема (и таким образом, снижения давления) газа.

В конкретных воплощениях, обсуждаемых ниже, расширенный диоксид углерода можно использовать для охлаждения различных компонентов КЦКГ, таких как растворитель, используемый в системе удаления кислого газа (УКГ), растворитель, используемый в системе удаления серы, растворитель, используемый в системе удаления азота, растворитель, используемый в реакторе сдвига водяного газа, верхний погон дистилляционной колонны, газоочиститель, компрессор, газотурбинный двигатель или любые их сочетания. В определенных воплощениях расширенный диоксид углерода может быть первичным хладагентом, ответственным за охлаждение компонентов КЦКГ системы. В других воплощениях диоксид углерода используют в качестве вспомогательного или резервного охладителя, способного обеспечить охлаждение в случае отказа системы основного хладагента. В системах на основе растворителя использование побочного продукта - расширенного диоксида углерода - для охлаждения может снизить размер компонентов системы, поскольку низкая температура охлажденного диоксида углерода снижает скорость циркуляции растворителя, необходимую для достижения требуемого времени пребывания. Более того, использование уловленного диоксида углерода для охлаждения может устранить необходимость в использовании обычных охлаждающих компонентов, таких как конденсаторы и испарители, используемые в холодильных циклах. Таким образом, по сравнению с обычными холодильными циклами, особая система охлаждения относительно проста, требует меньше пространства для размещения и увеличивает общую эффективность КЦКГ посредством использования имеющегося источника углеродсодержащего газа.

На Фиг. 1 представлена блок-схема воплощения системы 100 с комбинированным циклом комплексной газификации (КЦКГ), с помощью которой можно получать и сжигать синтез-газ (сингаз). Как подробно обсуждается ниже, один или более компонентов КЦКГ можно охлаждать с помощью особой системы охлаждения, основанной на расширении уловленного углеродсодержащего газа. Компоненты системы 100 с КЦКГ могут включать источник 102 топлива, такой как твердое сырье, которое можно использовать как источник энергии для КЦКГ. Источник 102 топлива может включать уголь, нефтяной кокс, биомассу, древесные материалы, сельскохозяйственные отходы, дегти, газ коксовых печей и асфальт, или другие углеродсодержащие вещества.

Твердое топливо источника 102 топлива можно направлять в устройство 104 для предварительной обработки сырья. Устройство 104 для предварительной обработки сырья может обеспечивать, например, изменение размеров или изменение формы источника 102 топлива посредством рубки, размола, резания, тонкого измельчения, брикетирования или палетизации источника топлива для получения сырья. Кроме того, воду или другие подходящие 102 жидкости можно добавлять в источник 102 топлива в устройстве 104 для предварительной обработки сырья для получения сырья в виде суспензии. В других воплощениях жидкость не добавляют в источник топлива, таким образом получая на выходе сухое сырье.

Сырье можно направлять в газификатор 106 из устройства 104 для предварительной обработки сырья. Газификатор 106 может обеспечивать конверсию сырья в синтез-газ, например, сочетание моноксида углерода и водорода. Эту конверсию можно выполнять путем воздействия на сырье регулируемым количеством пара и кислорода при повышенном давлении, например, приблизительно от 2 МПа до 8,5 МПа (от 20 бар до 85 бар), и температуре, например, приблизительно от 700°С до 1600°С, в зависимости от типа используемого газификатора 106. Процесс газификации может включать выполнение пиролиза сырья, посредством которого сырье нагревают. Температура внутри газификатора 106 может составлять от приблизительно 150°С до 700°С в процессе пиролиза, в зависимости от источника 102 топлива, используемого для получения сырья. Нагрев сырья в ходе процесса пиролиза может приводить к образованию твердого вещества (например, полукокса) и остаточных газов (например, моноксида углерода, водорода и азота). Полукокс, оставшийся от сырья после процесса пиролиза, может составлять только приблизительно до 30% от массы исходного сырья.

Затем в газификаторе 106 можно осуществлять процесс сжигания. Сжигание может включать введение кислорода в полукокс и остаточные газы.

Полукокс и остаточные газы могут взаимодействовать с кислородом с образованием диоксида углерода и моноксида углерода, которые обеспечивают теплоту для последующих реакций газификации. Температура в ходе процесса сжигания может составлять от приблизительно 700°С до 1600°С. Затем в газификатор 106 можно вводить пар в ходе стадии газификации. Полукокс может взаимодействовать с диоксидом углерода и паром с образованием моноксида углерода при температуре от приблизительно 800°С до 1100°С. В сущности, в газификаторе используют пар и кислород, чтобы обеспечить "горение" некоторого количества сырья для получения моноксида углерода и выделения энергии, которая возбуждает вторую реакцию, обеспечивающую дополнительную конверсию сырья в водород и дополнительное количество диоксида углерода.

Таким образом газообразный продукт реакции производят в газификаторе 106. Этот газообразный продукт реакции может включать приблизительно 85% моноксида углерода и водорода в равных долях, а также СН4, HCl, HF, COS, NH3, HCN и H2S (исходя из содержания серы в сырье). Этот газообразный продукт реакции можно назвать неочищенным синтез-газом, так как он содержит, например, Н2S. В газификаторе 106 также могут образовываться отходы, такие как шлак 108, который может быть влажным зольным материалом. Этот шлак 108 можно удалять из газификатора 106 и утилизировать, например, в качестве дорожного основания или в качестве других строительных материалов. Для очистки неочищенного синтез-газа можно использовать газоочиститель 110. В одном из воплощений газоочиститель 110 может представлять собой реактор сдвига водяного газа. Газоочиститель 110 может обеспечивать мокрую очистку неочищенного синтез-газа с удалением HCl, HF, COS, HCN и H2S из неочищенного синтез-газа, которая может включать отделение серы 111 в устройстве 112 для обработки серы, например с помощью процесса удаления кислого газа в устройстве 112 для обработки серы. Более того, газоочиститель 110 может обеспечивать отделение солей 113 от неочищенного синтез-газа с помощью устройства 114 для обработки воды, в котором можно использовать технологии очистки воды для получения пригодных для использования солей 113 из неочищенного синтез-газа. Соответственно, газ из газификатора 110 может включать очищенный синтез-газ, (например, сера 111 удалена из синтез-газа), со следовым количеством других химических соединений, например NН3 (аммиака) и СН4 (метана).

В некоторых воплощениях устройство для обработки газа можно использовать для дополнительного удаления остаточных газообразных компонентов, таких как аммиак и метан, а также метанола или любых остаточных химических соединений из очищенного синтез-газа. Однако удаление остаточных газообразных компонентов из очищенного синтез-газа является необязательным, так как очищенный синтез-газ можно использовать в качестве топлива, даже если он содержит остаточные газообразные компоненты, например, хвостовые газы. На этом этапе очищенный синтез-газ может включать приблизительно 3% СО, приблизительно 55% H2 и приблизительно 40% СО2 и быть по существу очищенным от H2S.

В некоторых воплощениях система 116 улавливания углеродсодержащего газа может обеспечивать удаление и обработку углеродсодержащего газа (например, диоксида углерода, который имеет чистоту приблизительно 80-100 об.%), содержащегося в синтез-газе. Система 116 улавливания углеродсодержащего газа также может включать компрессор, очиститель, трубопровод для подачи СО2 на изоляцию или повышение нефтеотдачи пластов, емкость для хранения СО2 или любое их сочетание. Затем уловленный диоксид углерода транспортируют в расширитель 117 диоксида углерода, который обеспечивает увеличение объема диоксида углерода путем сброса давления на подходящую величину. Например, расширитель 117 диоксида углерода может обеспечить увеличение объема и снижение давления приблизительно в 2-4 раза, например, приблизительно в 2 раза. Расширитель 117 диоксида углерода может представлять собой любое походящее средство расширения, предназначенное для увеличения объема, снижения давления и снижения температуры уловленного углеродсодержащего газа (например, СО2 с чистотой по меньшей мере 80 об.%). В некоторых воплощениях расширитель 117 диоксида углерода может представлять собой теплоизолированный расширитель (например, адиабатический расширитель или близкий к адиабатическому расширитель), не снабженный изоляцией расширитель, дроссельный клапан и т.п. Например, расширитель 117 диоксида углерода может представлять собой любое устройство, которое обеспечивает расширение объема углеродсодержащего газа в теплоизолированном корпусе, тем самым снижая температуру углеродсодержащего газа. Так как диоксид углерода находится при высоком давлении (например, приблизительно 13,8-20,7 МПа (2000-3000 фунтов на кв. дюйм)), когда он поступает в расширитель 117 диоксида углерода, объемное расширение приводит к снижению температуры диоксида углерода (например, приблизительно на 5-100°С или приблизительно на 20-30°С), таким образом обеспечивая возможность использования диоксида углерода в качестве подходящего охладителя системы. Соответственно, можно осуществлять циркуляцию охлажденного диоксида углерода (например, приблизительно 20-40°С или приблизительно 30°С) через систему для удовлетворения ее потребностей в охлаждении или расширять его посредством последующих стадий до более низкой температуры. Очищенный синтез-газ, из которого удалены содержащие серу компоненты и большая доля диоксида углерода, затем можно перемещать в камеру 120 сгорания, например, камеру сгорания газотурбинного двигателя 118, в качестве горючего топлива.

Система 100 с КЦКГ может дополнительно включать устройство 122 для разделения воздуха (УРВ). УРВ 122 может обеспечивать разделение воздуха на составляющие газы, например, с помощью технологий дистилляции. УРВ 122 может обеспечивать отделение кислорода от воздуха, поступающего в него от вспомогательного воздушного компрессора 123, и УРВ 122 может обеспечивать перенос отделенного кислорода в газификатор 106. Кроме того, УРВ 122 может обеспечивать перенос отделенного азота в компрессор 124 для разбавления азотом (PA).

РА компрессор 124 может обеспечивать сжатие азота, получаемого из УРВ 122, по меньшей мере до уровня давления, равного уровню давления в камере 120 сгорания, чтобы не препятствовать надлежащему сжиганию синтез-газа. Таким образом, когда РА компрессор 124 содержит соответствующим образом сжатый азот до необходимого уровня, РА компрессор 124 может обеспечивать перенос сжатого азота в камеру 120 сгорания газотурбинного двигателя 118. Азот можно использовать в качестве разбавителя, например, чтобы способствовать контролю выбросов.

Как описано ранее, сжатый азот можно транспортировать из РА компрессора 124 в камеру 120 сгорания газотурбинного двигателя 118. Газотурбинный двигатель 118 может включать турбину 130, приводной вал 131 и компрессор 132, а также камеру 120 сгорания. В камеру 120 сгорания может поступать топливо, такое как синтез-газ, который можно подавать под давлением из топливных форсунок. Это топливо можно смешивать с сжатым воздухом, а также сжатым азотом из РА компрессора 124, и сжигать внутри камеры 120 сгорания. Такое сжигание может приводить к образованию горячих отходящих газов под давлением.

Камера 120 сгорания может обеспечивать подачу отходящих газов к выходному отверстию турбины 130. Так как отходящие газы из камеры 120 сгорания проходят через турбину 130, отходящие газы вызывают вращение лопастей в турбине 130, что приводит к вращению приводного вала 131 вдоль оси газотурбинного двигателя 118. Как показано на чертежах, приводной вал 131 соединен с различными компонентами газотурбинного двигателя 118, включая компрессор 132.

Приводной вал 131 может соединять турбину 130 с компрессором 132, формируя ротор. Компрессор 132 может включать лопасти, присоединенные к приводному валу 131. Таким образом, вращения лопастей турбины в турбине 130 может вызывать вращение лопастей в компрессоре 132 посредством приводного вала 131, соединяющего турбину 130 с компрессором 132. Это вращение лопастей в компрессоре 132 вызывает сжатие компрессором 132 воздуха, поступающего через воздухозаборник компрессора 132. Затем сжатый воздух можно подавать в камеру 120 сгорания и смешивать с топливом и сжатым азотом, чтобы обеспечить повышенную эффективность сжигания. Приводной вал 131 также может быть соединен с нагрузкой 134, которая может быть стационарной нагрузкой, такой как электрический генератор для выработки электроэнергии, например, на электростанции. В действительности, нагрузка 134 может быть любым подходящим устройством, питание которого обеспечивает выходная мощность вращения газотурбинного двигателя 118.

Система 100 с КЦКГ также может включать паротурбинный двигатель 136 и систему 138 парогенератора-рекуператора (ПГР). Паротурбинный двигатель 136 может возбуждать вторую нагрузку 140. Вторая нагрузка 140 также может представлять собой электрогенератор для выработки электроэнергии. Однако, как первая, так и вторая нагрузки 134, 140 могут представлять собой другие типы нагрузок, которые могут приводиться в действие газотурбинным двигателем 118 и паротурбинным двигателем 136. Кроме того, хотя газотурбинный двигатель 118 и паротурбинный двигатель 136 могут приводить в действие отдельные нагрузки 134 и 140, как показано в представленном воплощении, газотурбинный двигатель 118 и паротурбинный двигатель 136 можно также использовать последовательно для возбуждения одной нагрузки посредством одного вала. Конкретная конфигурация паротурбинного двигателя 136, так же как и газотурбинного двигателя 118, может определяться конкретной реализацией и может включать любое сочетание секций.

Система 100 также может включать ПГР 138. Нагретый отходящий газ из газотурбинного двигателя 118 можно направлять в ПГР 138 и использовать для нагревания воды и выработки пара, используемого для питания паротурбинного двигателя 136. Отработанные газы, например, из секции низкого давления паротурбинного двигателя 136 можно направлять в конденсатор 142. При эксплуатации конденсатора 142 можно использовать башенный охладитель 128 для замены нагретой воды на охлажденную воду. Башенный охладитель 128 обеспечивает холодную воду для конденсатора 142, чтобы способствовать конденсации пара, перемещаемого в конденсатор 142 из паротурбинного двигателя 136. Конденсат из конденсатора 142, в свою очередь, можно также направлять в ПГР 138. Отработанные газы из газотурбинного двигателя 118 можно также направлять в ПГР 138 для нагревания воды из конденсатора 142 и выработки пара.

В системах объединенного цикла, таких как система 100 с КЦКГ, горячие отработанные газы могут выходить из газотурбинного двигателя 118 и поступать в ПГР 138, где их можно использовать для выработки высокотемпературного пара высокого давления. Пар, полученный с помощью ПГР 138 затем можно пропускать через паротурбинный двигатель 136 для выработки энергии. Кроме того, полученный пар также можно подавать в любые другие процессы, где можно использовать пар, например, в газификатор 106. Рабочий цикл газотурбинного двигателя 118 часто называют "восходящим циклом", тогда как рабочий цикл паротурбинного двигателя 136 часто называют "нисходящим циклом". При объединении этих двух циклов, как показано на Фиг.1, система 100 с КЦКГ может приводит к большей эффективности обоих циклов. В частности, отработанное тепло восходящего цикла можно улавливать и использовать для выработки пара для использования в нисходящем цикле.

На Фиг.2 представлена блок-схема воплощения системы газификации или процесса 150, как представлено на Фиг.1, включающая особую систему охлаждения, основанную на расширении уловленного углеродсодержащего газа. Процесс 150 газификации включает устройство 152 для разделения воздуха, устройство 154 для предварительной обработки углеродсодержащего сырья, газификатор 106, систему 156 удаления частиц, охлаждения и сдвига, систему 158 удаления кислого газа (УКГ), систему 164 сжатия и очистки диоксида углерода и особую систему охлаждения или контур 163. Как обсуждают далее более подробно, система охлаждения или контур 163 включает расширитель 117 диоксида углерода, и также может включать систему 164 сжатия/очистки (например, компрессор) и/или трубопровод 166 в качестве источника сжатого углеродсодержащего газа (например, CO2). В ходе работы расширитель 117 вызывает объемное расширение и падение давления углеродсодержащего газа, что в свою очередь вызывает существенное охлаждение углеродсодержащего газа, впоследствии используемого в качестве охладителя в системы 158 УКГ. Таким образом, система 163 охлаждения обеспечивает циркуляцию углеродсодержащего газа по одному или более трубопроводам, контурам и/или теплообменникам в качестве охладителя, тем самым обеспечивая охлаждения оборудования системы 150.

Как представлено, в газификатор 106 поступают запасы воздуха и углеродсодержащего сырья из устройств 152 и 154. Например, устройство 154 для предварительной обработки углеродсодержащего сырья может обеспечивать измельчение и смешивание углеродсодержащего сырья (например, угля, нефти, биомассы, биотоплива) с жидкостью (например, водой) или газом, и передачу подготовленного сырья в газификатор 106. В некоторых воплощениях устройство 154 может включать позиметрический (posimetric) насос для дозирования и подачи под давлением подготовленного сырья в газификатор. УРВ 152 процесса 150 газификации можно использовать для разделения воздуха на составляющие газы. Например, технологии дистилляции, которые могут быть криогенными или в них могут использовать короткоцикловую адсорбцию (КЦА), можно применять в УРВ 152. УРВ 152 может обеспечивать отделение кислорода от воздуха, подаваемого в это устройство, и может обеспечивать транспортировку отделенного кислорода в газификатор 106, как описано выше. Кроме того, УРВ 152 может обеспечивать отделение таких газов, как азот, для сбора или использования ниже по потоку при выработке энергии. В свою очередь, газификатор 106 обеспечивает преобразование углеродсодержащего сырья в неочищенный синтез-газ (например, содержащий серу синтез-газ).

В газификаторе 106 используют кислород и сырье из устройств 152 и 154 для получения синтез-газа посредством процесса сжигания. Например, газификатор 106 может быть сконструирован для обеспечения взаимодействия полукокса и остаточных газов с кислородом с образованием диоксида углерода и моноксида углерода. Температура в ходе процесса сжигания может составлять от приблизительно 700°С до приблизительно 1600°С. В некоторых воплощениях в газификатор 106 можно вводить пар, тем самым вызывая реакцию между полукоксом, диоксидом углерода и паром с образованием моноксида углерода и водорода при температуре от приблизительно 800°С до 1100°С. В сущности, в газификаторе 106 используют пар и кислород, чтобы обеспечить возможность сжигания некоторого количества углеродсодержащего сырья из устройства 154 для предварительной обработки углеродсодержащего сырья с образованием диоксида углерода и выработки энергии, таким образом возбуждая основную реакцию, которая позволяет дополнительно преобразовывать углеродсодержащее сырье в водород и дополнительное количество моноксида углерода. Таким способом получают с помощью газификатора 106 суммарное количество неочищенного синтез-газа. Следует отметить, что сырой синтез-газ может включать приблизительно 85% моноксида углерода и водорода, а также СН4, HCl, HF, NН3, HCN, COS и H2S (исходя из содержания серы в углеродсодержащем сырье).

Затем из процесса 150 газификации неочищенный синтез-газ транспортируют в систему 156 удаления частиц, охлаждения и сдвига. Как очевидно, в газификаторе 106 могут образовываться нежелательные отходы, такие как шлак или влажная зола. Таким образом, система 156 может обеспечивать фильтрование и отброс нежелательных побочных продуктов газификации. В определенных воплощениях эти побочные продукты можно утилизировать в качестве дорожного основания или других строительных материалов. Кроме того, система 156 может включать реактор сдвига водяного газа (РВГ), предназначенный для осуществления реакции РВГ, при которой моноксид углерода вступает в реакцию с водой (например, паром) с образованием диоксида углерода и водорода. Реакцию РВГ можно выполнять для изменения отношения водорода к моноксиду углерода в сыром синтез-газе от приблизительно 1 к 1 до приблизительно 3 к 1, для надлежащего метанирования. Впоследствии, можно выполнять реакцию метанирования для конверсии СО и Н2 в синтез-газе до СН4 и H2O, т.е. метана (например, СПГ) и воды.

Из системы 156 неочищенный синтез-газ направляют в систему 158 УКГ для получения очищенного синтез-газа 160 посредством удаления диоксида углерода 161 и кислого газа 162. Например, в системе 158 УКГ можно использовать реакции для отделения кислого газа 162 (например, сульфида водорода [H2S]) и диоксида углерода 161 (CO2) из неочищенного синтез-газа, тем самым получая на выходе очищенный синтез-газ 160 (например, синтез-таз без серы и диоксида углерода). В определенных воплощениях в системе 158 УКГ можно использовать процесс с переменной температурой для отделения кислого газа 162 от целевого синтез-газа. Например, процесс с переменной температурой может включать стадию адсорбции, посредством которой осуществляют адсорбцию H2S, и затем стадию термической регенерации с использованием воздуха или обогащенного кислородом воздуха. Этот процесс с переменной температурой (т.е. очистка теплого газа) может включать смешивание синтез-газа с псевдоожиженной средой, такой как оксид цинка (ZnO), для получения сульфида цинка (ZnS) на стадии адсорбции. На стадии регенерации сульфид цинка можно смешивать с кислородом (O2) при нагревании для получения диоксида серы (SO2), который транспортируют в другие компоненты системы для удаления и утилизации серы.

Затем, из системы 158 УКГ очищенный синтез-газ 160 направляют в газовую турбину, паровой котел, трубопровод, емкость для хранения, компонент КЦКГ или на другое подходящее применение. Из системы 158 УКГ также направляют кислый газ 162 в одну или более дополнительные системы обработки, такую как устройство для извлечения серы. В представленном воплощении из системы 158 УКГ также направляют диоксид углерода 161 в подходящую систему 116 улавливания углеродсодержащих газов, которая может включать систему 164 сжатия и очистки СО2, трубопровод 166, устройство для хранения или другое устройство, которое не допускает потерь углерода. Например, система 164 может обеспечивать обезвоживание и сжатие СO2 для хранения и последующего использования. В представленном воплощении из системы 164 СO2 направляют в трубопровод 166, через который СO2 транспортируют для связывания углерода, например, при повышении нефтеотдачи пласта (ПНП) или в засоленном водоносном горизонте.

В представленном воплощении процесс 150 включает особую систему охлаждения или контур 163, который включает расширитель 117 диоксида углерода и систему 164 сжатия/очистки (например, компрессор). Например, контур 163 может включать поток 165 сжатого диоксида углерода непосредственно из системы 164 сжатия/очистки и/или поток 167 сжатого диоксида углерода из трубопровода 166. В другом примере сжатый диоксид углерода может быть получен из других источников или процессов в системе 100 с КЦКГ. Независимо от источника, диоксид углерода находится в существенно сжатом состоянии и может подвергаться расширению в расширителе 117 диоксида углерода, тем самым обеспечивая источник охлаждения.

Высокое давление СO2, поступающего в расширитель 117 диоксида углерода, снижают до низкого давления посредством расширения. В некоторых воплощениях расширение может происходить в адиабатических условиях, близких к адиабатическим условиях или при существенной теплоизоляции для снижения теплообмена между СO2 и окружающей средой. Объемное расширение, которое совпадает с падением давления, приводит к снижению температуры СO2. В определенных воплощениях расширитель 117 СO2 может обеспечивать падение давления и/или температуры по меньшей мере на 30, 40, 50, 60, 70, 80, 90, 100, 200, 300 или 400%. Например, давление может падать приблизительно в 2-4 раза (например, приблизительно в 2 раза) и температура может падать на приблизительно 5-100°С (например, приблизительно на 20-30°С). Однако, любые изменения объема, давления и температуры включены в область защиты раскрытых воплощений, и данные примеры не следует считать ограничивающими. Затем охлажденный диоксид углерода можно возвращать через компоненты системы 158 УКГ для обеспечения охлаждения. Например, расширенный диоксид углерода можно использовать для снижения температуры растворителя, используемого в системе 158 УКГ. В определенных воплощениях расширенный диоксид углерода может охлаждать растворитель при изменении температуры на приблизительно от 5 до 100°С (например, приблизительно на 20-30°С). Однако, как очевидно, изменение температуры может зависеть от расхода и других конкретных параметров применения.

На Фиг.3 представлена блок-схема воплощения системы 168 газоочистки и улавливания углеродсодержащего газа, как представлено на Фиг.1, включающей особую систему 163 охлаждения, основанную на расширении уловленного углеродсодержащего газа. Представленная система 168 включает систему 158 УКГ и систему 116 улавливания углеродсодержащего газа. Система 158 УКГ включает стадию или устройство 170 для поглощения сульфида водорода (H2S) (например, устройство для удаления кислого газа). Система 116 улавливания углеродсодержащего газа включает устройство или стадию 172 абсорбции СО2, емкость 176 для хранения растворителя и стадию или устройство 178 для извлечения СО2. Система 116 улавливания углеродсодержащего газа также может включать систему 164 сжатия и очистки СO2, трубопровод 166, емкость для хранения СО2 или другое использование СO2. Как далее обсуждают более подробно, представленное воплощение включает систему или контур 163 охлаждения, который обеспечивает расширение сжатого СO2 в расширителе 117, вызывая охлаждение СO2 для использования в качестве охладителя. В определенных воплощениях охлажденный СO2 можно использовать как охладитель устройства 170 для поглощения H2S, устройства 172 для абсорбции СO2, устройства 178 для извлечения СO2 или любое их сочетание. Охлажденный СO2 также можно использовать в других компонентах системы 100 КЦКГ.

В представленном воплощении в системе 163 охлаждения используют расширенный СO2 для охлаждения как устройства 170 для поглощения H2S, так и устройства 178 для извлечения СO2. Например, из системы 163 охлаждения можно направлять расширенный и таким образом охлажденный СO2 через устройство 178 для извлечения СO2, за которым следует устройство 170 для поглощения H2S. В представленном воплощении холодильная система 180 может обеспечивать дополнительное охлаждение СO2 между устройством 178 для извлечения СO2 и устройством 170 для поглощения H2S. Однако, холодильная система 180 может иметь значительно пониженную производительность или может быть полностью удалена, учитывая охлаждение, обеспечиваемое системой 163 охлаждения. Как представлено, система 163 охлаждения включает первый охлаждающий контур 187 охладителя - СО2 и второй контур 189 охладителя - CO2 для циркуляции охлажденного СO2. Первый контур 187 охладителя обеспечивает циркуляцию СO2 через устройство 178 для извлечения СО2 и расширитель 117, а также через систему 164 сжатиям очистки CO2 и/или трубопровод 166. Второй контур 189 охладителя обеспечивает циркуляцию СО2 через устройство 178 для извлечения СО2, холодильную систему 180 и устройство 170 для поглощения H2S, и затем возвращает СО2 в систему 164 сжатия и очистки СO2 и/или трубопровод 166. Данные контуры 187 и 189 могут быть соединены, так что первый контур 187 охладителя - CO2 направляет первую часть CO2 в систему 164 сжатия и очистки CO2, а вторую часть CO2 - во второй контур 189 охладителя - CO2 после использования CO2 для охлаждения в устройстве 178 для извлечения CO2.

Устройство 170 для поглощения H2S обеспечивает удаление H2S из неочищенного синтез-газа 174 посредством одной или более экзотермических реакций с получением потока 182 кислого газа. Холодильная система 180 и/или система 163 охлаждения обеспечивают охлаждение устройства 170 для снижения температуры, поднимающейся вследствие экзотермической реакции. Как описано выше, кислый газ можно транспортировать в устройство для извлечения серы для сбора элементарной серы.

После очистки синтез-газа от H2S, он поступает в устройство 172 для абсорбции СО2. В представленном воплощении в устройстве 172 для абсорбции СO2 используют растворитель для удаления СO2 из синтез-газа. В устройство 172 растворитель поступает из емкости 176 для хранения растворителя. Например, водный раствор, содержащий один или более алканоламинов (например, моноэтаноламин, диэтаноламин, диизопропиламин и т.д.) можно извлекать из емкости 176 для хранения растворителя в количестве, необходимом для абсорбции СО2, содержащегося в синтез-газе. Очищенный синтез-газ 184, который очищен как от H2S, так и от СО2, затем используют для выработки энергии или в других процессах ниже по потоку.

Из устройства 172 раствор на основе амина, обогащенный СО2, транспортируют в устройство 178 для извлечения СО2, в котором СО2 изолируют для использования в системе 116 улавливания углеродсодержащего газа. Например, устройство 178 для извлечения СО2 может включать регенератор, который обеспечивает десорбцию СO2 из раствора. Регенерированный поток очищенного раствора 186 затем возвращают в устройство 176 для хранения растворителя для повторного использования в устройстве 172 для абсорбции СО2.

Из устройства 178 уловленный СО2 188 перемещают в систему 116 улавливания углеродсодержащего газа для сжатия, расширения и последующей рециркуляции через систему 158 УКГ для удовлетворения ее потребности в охлаждении. Например, система 116 улавливания углеродсодержащего газа может включать устройство 164 для сжатия и очистки СO2, трубопровод 166 для СO2, емкость для хранения, расширитель 117 диоксида углерода иди другое подходящее использование СО2. Как описано выше, расширитель 117 вызывает объемное расширение и падение давления СO2, тем самым вызывая снижение температуры СО2. Например, расширитель 117 может охлаждать диоксид углерода до температуры приблизительно 35°С, и его можно использовать для охлаждения растворителя из устройства 176 для хранения растворителя до температуры приблизительно от 45 до 55°С перед его подачей на стадию 172 абсорбции СО2. Вышеупомянутые признаки могут обеспечивать эффект увеличения эффективности процесса абсорбции, так как синтез-газ имеет более высокую растворимость при низких температурах. В конкретных воплощениях охлажденный диоксид углерода можно использовать для охлаждения синтез-газа между стадиями в системе 158 УКГ.

На Фиг.4 представлена блок-схема воплощения системы 190 на основе сжигания, содержащей систему 191 газоочистки и улавливания углеродсодержащего газа, включающую особую систему 163 охлаждения, основанную на расширении уловленного углеродсодержащего газа. В представленном воплощении система 191 газоочистки и улавливания углеродсодержащего газа включает систему 156 удаления частиц, охлаждения и сдвига, систему 192 удаления серы и/или азота и систему 116 улавливания углеродсодержащего газа. Как описано выше, система 116 улавливания углеродсодержащего газа может включать систему 164 сжатия и очистки СО2, трубопровод 166, емкость для хранения СО2 и различные применения СО2. В частности, система 116 улавливания углеродсодержащего газа обеспечивает сжатый СО2 в особой системе 163 охлаждения для расширения СО2 и, посредством этого, охлаждения СО2 для его действия в качестве охладителя системы 190. Охлажденный СO2 может быть использован как охладитель для любого компонента системы 191, а также парового котла 194 и другого заводского оборудования 195 в системе 190 на основе сжигания.

В паровой котел 194 подают кислород 196 и углеродсодержащее топливо из устройства 154 для предварительной обработки углеродсодержащего сырья для выработки горячих газов - продуктов сжигания. Также в паровой котел 194 подают воду 197, которую горячие газы нагревают с получением пара 198. Из парового котла 194 пар 198 направляют в один из компонентов, например в паровую турбину, для выработки энергии. Также из парового котла 194 горячие газообразные продукты сжигания направляют в систему 156 удаления частиц, охлаждения и сдвига для очищения, как описано выше. Затем, из системы 156 газообразные продукты сжигания направляют в систему 192 удаления серы и/или азота, которая обеспечивает отделение пара 200, обогащенного серой/азотом, от пара 188, содержащего диоксид углерода.

В представленном воплощении система 163 охлаждения обеспечивает подачу охлажденного СO2 в систему 192 удаления серы и/или азота и заводское оборудование 195. Например, система 163 охлаждения включает первый контур 187 охладителя и второй контур 189 охладителя. Первый контур 187 охладителя обеспечивает циркуляцию CO2 через систему 192 удаления серы и/или азота и расширитель 117, а также через систему 164 сжатия и очистки СО2 и/или трубопровод 166. Второй контур 189 охладителя обеспечивает циркуляцию СO2 через заводское оборудование 195. В представленном воплощении в первом контуре 187 охладителя отводят часть охлажденного CO2 в заводское оборудование 195, перед пропусканием через систему 192 удаления серы и/или азота. Однако в других воплощениях охлажденный CO2 можно использовать для охлаждения системы 192 удаления перед использованием для охлаждения заводского оборудования 195, в зависимости от потребностей охлаждения. Заводское оборудование 195 может включать различные компоненты КЦКГ, оборудование для выработки энергии, двигатели, устройства для химической переработки, теплообменники или т.п. Например, система 163 может обеспечивать использование охлажденного СО2 для охлаждения верхнего погона дистилляционной колонны. Например, охлажденный СО2 можно использовать для снижения температуры верхнего погона из дистилляционной колонны, которую используют для отделения полученного синтез-газа от флегмы. В дополнительных воплощениях охлажденный СO2 можно использовать в качестве охладителя любого верхнего потока, связанного с любым непрерывным дистилляционным процессом на электростанции с КЦКГ. То есть охлажденный СО2 можно использовать для охлаждения любых потоков, связанных с процессом разделения непрерывных потоков на электростанции с КЦКГ. К тому же, охлажденный СО2 может заменять охладитель (например, аммоний или фреон) в холодильном цикле закрытого контура конденсатора, испарителя и компрессора.

На Фиг.5 представлена блок-схема воплощения системы 210 охлаждения с улавливанием углеродсодержащего газа, включающая особую систему 163 охлаждения, основанную на расширении уловленного углеродсодержащего газа. В представленном воплощении система 210 включает систему 212 химического производства и систему 116 улавливания углеродсодержащего газа. Система 212 химического производства включает устройство 214 для частичного окисления или реформинга и систему 156 удаления частиц, охлаждения и сдвига. Система 116 улавливания углеродсодержащего газа включает систему 216 удаления CO2, а также систему 164 сжатия и очистки СO2, трубопровод 166, емкость для хранения СO2 или другое применение уловленного СО2. В частности, система 116 улавливания углеродсодержащего газа обеспечивает подачу сжатого СO2 в особую систему 163 охлаждения для расширения СO2 и, посредством этого, охлаждения СO2, для его действия в качестве охладителя системы 210. Охлажденный СO2 может быть использован как охладитель для любого компонента системы 210, включая устройство 214 для частичного окисления или реформинга, систему 156 удаления частиц, охлаждения и сдвига, систему 216 удаления СO2, заводское оборудование 195 или любое их сочетание.

На стадию 214 частичного окисления или реформинга поступает углеродсодержащее сырье из устройства 154 для предварительной обработки углеродсодержащего сырья. В некоторых воплощениях углеродсодержащее сырье может включать метанол, природный газ, пропан, бензин, газ для автомобилей, дизельное топливо, этанол, лигроин или любые друге углеродсодержащие материалы. В устройство 214 для частичного окисления или реформинга также поступает поток 218 кислорода и/или пара. В одном из воплощений на стадии 214 частичного окисления или реформинга осуществляют частичное окисление, получая на выходе смесь синтез-газа, включающую моноксид углерода (СО) и водород (H2) наряду с другими газами. Например, смесь синтез-газа может включать СО, H2, CH4, CO2, H2O, H2S, N2 и СO2. В некоторых воплощениях устройство 214 частичного окисления или реформинга обеспечивает конверсию углеродсодержащего сырья в продукты с высоким октановым числом и водород. Затем, из системы 212 синтез-газ перемещают в систему 156 удаления частиц, охлаждения и сдвига для очистки, как описано выше.

Затем, из системы 212 химического производства синтез-газ направляют в систему 116 улавливания углеродсодержащего газа. В частности, из системы 156 удаления частиц, охлаждения и сдвига синтез-газ перемещают в систему 216 удаления CO2, где отделяют CO2 188 с получением очищенного синтез-газа 220. Например, система 216 удаления CO2 может быть системой на основе растворителя, системой на основе мембраны или системой любого другого типа, способной удалять CO2. Из системы 216 удаления CO2 очищенный синтез-газ перемещают в устройство дополнительной обработки, газовую турбину, паровой котел или на другое применение. Из системы 216 удаления CO2 перемещают CO2 188 в систему 116 улавливания углеродсодержащего газа. Например, в системе 164 сжатия и очистки CO2 сжимают и очищают CO2 и затем первую часть направляют в трубопровод 166, а вторую часть в систему 163 охлаждения.

В представленном воплощении система 163 охлаждения обеспечивает подачу охлажденного CO2 в систему 216 удаления CO2 и в заводское оборудование 195. Например, система 163 охлаждения включает первый контур 187 охладителя и второй контур 189 охладителя. Первый контур 187 охладителя обеспечивает циркуляцию CO2 через систему 216 удаления CO2 и расширитель 117, а также систему 164 сжатия и очистки CO2 и/или трубопровод 166. Второй контур 189 охладителя обеспечивает циркуляцию CO2 через заводское оборудование 195. В представленном воплощении из первого контура 187 охладителя часть охлажденного CO2 отводят в заводское оборудование 195 перед пропусканием через систему удаления 192 CO2. Однако в других воплощениях охлажденный СО2 можно использовать для охлаждения системы 216 удаления СО2 перед использованием для охлаждения заводского оборудования 195, в зависимости от потребностей охлаждения.

Заводское оборудование 195 может включать различные компоненты КЦКГ, оборудование для выработки энергии, двигатели, устройства химической обработки, теплообменники или т.п.

Технические эффекты изобретения могут включать систему улавливания углеродсодержащего газа в сочетании с системой охлаждения, где углеродсодержащий газ (например, СО2 чистотой приблизительно 80-100 об.%) используют в качестве охладителя в системе охлаждения. Система улавливания углеродсодержащего газа может быть частью любого промышленного производства, электростанцией с комбинированным циклом комплексной газификации (КЦКГ) или т.п. Аналогично, систему охлаждения можно использовать для охлаждения различного промышленного оборудования, оборудования КЦКГ или т.п. В определенных воплощениях устройство управления или программирования (например, компьютерная система) может включать программы для регулирования системы улавливания углеродсодержащего газа и/или системы охлаждения до различной степени охлаждения, обеспечиваемой уловленным углеродсодержащим газом. Например, устройство регулирования или программирования может увеличивать или снижать скорость и/или степень объемного расширения углеродсодержащего газа, тем самым увеличивая или снижая изменение температуры углеродсодержащего газа. Устройство регулирования или программирования также может регулировать расход уловленного углеродсодержащего газа (например, охлажденного посредством объемного расширения) через один или более контуров охлаждения, тем самым регулируя степень охлаждения, обеспечиваемую уловленным углеродсодержащим газом. В некоторых воплощениях устройство регулирования или программирования может регулировать использование в системе охлаждения уловленного углеродсодержащего газа в качестве первичного источника охлаждения или вторичного источника охлаждения. Например, уловленный углеродсодержащий газ можно использовать для дополнения существующей системы охлаждения, которая может быть значительно уменьшена в размерах, вследствие включения системы охлаждения на основе уловленного углеродсодержащего газа.

В данном описании использованы примеры для раскрытия сущности изобретения, включающие наилучший вариант реализации, а также предназначенные для того, чтобы специалист в данной области техники мог реализовать на практике изобретение, включая изготовление и использование любых устройств или систем и осуществление любых технологических приемов, включенных в это изобретение. Область защиты изобретения определена формулой изобретения и может включать другие примеры, очевидные специалисту в данной области техники. Предусмотрено, что такие другие примеры находятся в пределах области защиты изобретения, если они содержат структурные элементы, которые дословно определены в формуле изобретения, или если они включают эквивалентные структурные элементы, незначительно отличающиеся от дословного определения в формуле изобретения.

Перечень обозначений

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНИЖЕНИЯ ВЫБРОСОВ СО В ПОТОКЕ ГАЗООБРАЗНЫХ ПРОДУКТОВ СГОРАНИЯ И ПРОМЫШЛЕННЫЕ УСТАНОВКИ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2011 |

|

RU2559467C2 |

| СПОСОБ ДЛЯ СНИЖЕНИЯ ВЫБРОСОВ CO В ПОТОКЕ СЖИГАНИЯ И ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2466775C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГАЗИФИКАЦИИ БИОМАССЫ ПУТЕМ РЕЦИРКУЛЯЦИИ ДИОКСИДА УГЛЕРОДА БЕЗ КИСЛОРОДА | 2013 |

|

RU2604624C2 |

| СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ ЗАМЕНИТЕЛЯ ПРИРОДНОГО ГАЗА | 2011 |

|

RU2573837C2 |

| СИСТЕМА РЕЦИРКУЛЯЦИИ ДЛЯ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ТОПЛИВНОГО ЭЛЕМЕНТА С УЛАВЛИВАНИЕМ СО | 2012 |

|

RU2589884C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗА ПРЯМОГО ВОССТАНОВЛЕНИЯ С ОГРАНИЧЕННЫМИ ВЫБРОСАМИ СО В АТМОСФЕРУ | 2010 |

|

RU2546266C2 |

| ЭЛЕКТРОСТАНЦИЯ С УЛАВЛИВАНИЕМ И СЖАТИЕМ CO | 2008 |

|

RU2502876C2 |

| ИНТЕГРАЦИЯ АДСОРБЦИИ ПРИ ПЕРЕМЕННОМ ДАВЛЕНИИ С ЭНЕРГОУСТАНОВКОЙ ДЛЯ УЛАВЛИВАНИЯ/УТИЛИЗАЦИИ CO И ПРОИЗВОДСТВА N | 2013 |

|

RU2658406C2 |

| ОХЛАДИТЕЛЬ СИНТЕЗ-ГАЗА И СПОСОБ ЕГО СБОРКИ | 2010 |

|

RU2551908C2 |

| РИФОРМИНГ-ПРОЦЕСС, ОБЪЕДИНЕННЫЙ С ГАЗОТУРБИННЫМ ГЕНЕРАТОРОМ | 2021 |

|

RU2836019C1 |

Охлаждающая система включает систему улавливания углерода, систему охлаждения и устройство управления. Система улавливания углерода предназначена для удаления углеродсодержащего газа из синтез-газа с получением уловленного углеродсодержащего газа. Уловленный углеродсодержащий газ имеет чистоту по меньшей мере 80 об.% диоксида углерода (СО2). Система охлаждения включает расширитель газа и контур охладителя. Расширитель газа предназначен для расширения уловленного углеродсодержащего газа для снижения температуры уловленного углеродсодержащего газа с получением углеродсодержащего газа с пониженной температурой. Контур охладителя предназначен для использования углеродсодержащего газа с пониженной температурой для охлаждения по меньшей мере одного растворителя по меньшей мере одного газоочистителя. Устройство управления включает программы для регулирования системы охлаждения с целью регулирования температуры, связанной с охлаждением указанного по меньшей мере одного растворителя по меньшей мере одного газоочистителя. По сравнению с обычными холодильными циклами заявленная система охлаждения относительно проста, требует меньше пространства для размещения и увеличивает общую эффективность посредством использования имеющегося источника углеродсодержащего газа. 3 н. и 11 з.п. ф-лы, 5 ил.

1. Охлаждающая система, включающая:

систему улавливания углерода, предназначенную для удаления углеродсодержащего газа из синтез-газа с получением уловленного углеродсодержащего газа, причем уловленный углеродсодержащий газ имеет чистоту по меньшей мере 80 об.% диоксида углерода (СО2);

систему охлаждения, включающую расширитель газа и контур охладителя, причем расширитель газа предназначен для расширения уловленного углеродсодержащего газа для снижения температуры уловленного углеродсодержащего газа с получением углеродсодержащего газа с пониженной температурой, а контур охладителя предназначен для использования углеродсодержащего газа с пониженной температурой для охлаждения по меньшей мере одного растворителя по меньшей мере одного газоочистителя; и

устройство управления, включающее программы для регулирования системы охлаждения с целью регулирования температуры, связанной с охлаждением указанного по меньшей мере одного растворителя по меньшей мере одного газоочистителя.

2. Система по п. 1, где система улавливания углерода включает газовый компрессор, предназначенный для сжатия углеродсодержащего газа.

3. Система по п. 1, в которой расширитель газа включает адиабатический расширитель.

4. Система по п. 1, в которой газоочиститель предназначен для очистки синтез-газа.

5. Система по п. 1, в которой газоочиститель включает устройство для удаления кислого газа (УКГ), устройство для удаления серы, устройство для удаления азота, устройство для удаления частиц, устройство для удаления углеродсодержащего газа или их сочетание.

6. Система по п. 1, включающая по меньшей мере одно из устройств, выбранное из газификатора, парового котла или устройства для реформинга, предназначенное для преобразования углеродсодержащего сырья в синтез-газ.

7. Охлаждающая система, включающая:

по меньшей мере один газоочиститель на основе растворителя, предназначенный для удаления сероводорода (H2S) и диоксида углерода (СО2) из синтез-газа с использованием по меньшей мере одного растворителя;

систему улавливания углерода, предназначенную для приема СО2 из указанного по меньшей мере одного газоочистителя на основе растворителя, причем указанный СО2 имеет чистоту по меньшей мере 80 об.% диоксида углерода (СО2); и

систему охлаждения, включающую расширитель СО2, связанный с контуром охлаждения, причем расширитель СО2 предназначен для расширения по меньшей мере части СО2 для снижения температуры СО2 с получением СО2 с пониженной температурой, а контур охлаждения предназначен для циркуляции СО2 с пониженной температурой для обеспечения охлаждения указанного по меньшей мере одного растворителя.

8. Система по п. 7, в которой газоочиститель включает реактор сдвига водяного газа, систему удаления кислого газа (УКГ), систему удаления серы, систему удаления азота или их сочетание.

9. Система по п. 7, где система улавливания углерода включает компрессор для СО2, трубопровод для СО2, емкость для хранения СО2 или их сочетание.

10. Система по п. 7, в которой расширитель СО2 включает адиабатический расширитель.

11. Система по п. 7, включающая газификатор, паровой котел, устройство для реформинга или их сочетание, предназначенные для преобразования углеродсодержащего сырья в газ.

12. Охлаждающая система, включающая

систему удаления кислого газа (УКГ), включающую растворитель, предназначенный для обработки газа из газификатора, где система УКГ предназначена для удаления серы и диоксида углерода (СО2), и

расширитель СО2, предназначенный для расширения по меньшей мере части СО2 для обеспечения охлаждения растворителя.

13. Система по п. 12, включающая компрессор для СО2, предназначенный для сжатия CO2, где расширитель CO2 включает адиабатический расширитель для расширения по меньшей мере части СО2 из компрессора для СО2.

14. Система по п. 12, включающая систему улавливания углерода, предназначенную для приема СО2 из системы УКГ.

| US 3349571 A, (CHEMICAL CONSTRUCTION CORP), 31.10.1967 | |||

| US 3824766 A, (ALLIED CHEM CORP), 23.07.1974 | |||

| US 5220782 A, (BECHTEL GROUP INC), 22.06.1993 | |||

| Газоочиститель | 1990 |

|

SU1757709A1 |

Авторы

Даты

2015-04-10—Публикация

2010-09-23—Подача