Область техники и уровень техники

Настоящая заявка в основном относится к системе выработки электроэнергии с комбинированным циклом комплексной газификации (КЦКГ) и более конкретно к охладителю синтез-газа и способу его сборки.

По меньшей мере, некоторые известные газификаторы обеспечивают преобразование смеси топлива, воздуха и кислорода, воды в виде жидкости, и/или пара, и/или шлака в выходящий частично окисленный газ, иногда называемый "синтез-газом". В системе выработки электроэнергии с комбинированным циклом комплексной газификации (КЦКГ) синтез-газ применяют в камере сгорания газотурбинного двигателя, который приводит в действие генератор, вырабатывающий электроэнергию для электросети. Отработанные газы из газотурбинного двигателя можно подавать в парогенератор-рекуператор, который вырабатывает пар для приведения в действие паровой турбины. Мощность, вырабатываемая паровой турбиной, также питает электрогенератор, обеспечивающий электроэнергию для электросети.

На некоторых известных электростанциях с КЦКГ углеводородсодержащее сырье, включающее уголь, нефтяной кокс и высокозольные остаточные масла, приводят во взаимодействие с кислородом высокой чистоты (обычно кислород со степенью чистоты 95%) с получением синтез-газа при температуре от 1204°C (2200°F) до 1485°C (2700°F). Теплоту из этого синтез-газа извлекают при пропускании синтез-газа через радиантный охладитель синтез-газа (РОСТ) в конвекционный охладитель синтез-газа (КОСГ). Известные радиантные охладители синтез-газа, в которых используют излучение в качестве основного механизма теплопередачи, обычно обеспечивают охлаждение синтез-газа до температур от приблизительно 593°C (1100°F) до приблизительно 649°C (1200°F) и посредством этого вырабатывают пар высокого давления.

По меньшей мере некоторые известные радиантные охладители синтез-газа представляют собой очень большие сосуды высокого давления, которые могут иметь высоту 30 метров и массу более 300 тонн. Вследствие большого размера и массы таких радиантных охладителей синтез-газа охладители не могут быть доставлены до места эксплуатации полностью собранными. Напротив, такие охладители следует доставлять по частям и собирать на месте эксплуатации. В известных радиантных охладителях синтез-газа используют большое количество фланцев для присоединения верхней части радиантного охладителя синтез-газа к корпусу. Однако размер и другие материально-технические соображения могут сделать процесс соединения верхней части с корпусом требующим временных затрат и/или большой стоимости. Более того поскольку большое количество фланцев используют для соединения верхней части, с течением времени в корпусе могут образоваться протечки через прилегающие фланцы или детали. Более того, использование большого количества фланцев может увеличить общую массу, которая прибавляется к уже и так тяжелому радиантному охладителю синтез-газа.

Описание изобретения

В одном из воплощений обеспечивают охладитель синтез-газа для использования в системе газификации. Охладитель синтез-газа включает верхнюю часть, включающую насадки трубопроводов, и кольцевой корпус, включающий трубопроводы, где трубопроводы выполнены с возможностью соединения по потоку с насадками трубопроводов. Охладитель синтез-газа также включает часть быстрого охлаждения, предназначенную для удаления твердых частиц, захваченных потоком синтез-газа, проходящим через охладитель синтез-газа. Верхняя часть и корпус выполнены с возможностью соединения посредством кольцевого сварного шва.

В другом воплощении обеспечивают систему газификации, которая включает газификатор и охладитель синтез-газа. Охладитель синтез-газа включает верхнюю часть, содержащую насадки трубопроводов, и кольцевой корпус, содержащий трубопроводы, где трубопроводы выполнены с возможностью соединения по потоку с насадками трубопроводов. Охладитель синтез-газа также включает часть быстрого охлаждения, предназначенную для удаления твердых частиц, захваченных потоком синтез-газа, проходящим через охладитель синтез-газа. Верхняя часть и корпус выполнены с возможностью соединения посредством кольцевого сварного шва.

В еще одном воплощении способ сборки охладителя синтез-газа включает обеспечение верхней части, включающей насадки трубопроводов, обеспечение кольцевого корпуса, включающего трубопроводы, и обеспечение части быстрого охлаждения, предназначенной для удаления твердых частиц, захваченных потоком синтез-газа, проходящим через охладитель синтез-газа. Способ также включает соединение части быстрого охлаждения с корпусом, соединение по потоку трубопроводов с насадками трубопроводов и соединение верхней части с корпусом посредством кольцевого сварного шва.

Краткое описание чертежей

Неограничивающие и неисчерпывающие воплощения описаны со ссылками на прилагаемые чертежи, на которых подобные номера позиций относятся к подобным деталям на всех чертежах, если не указано иное.

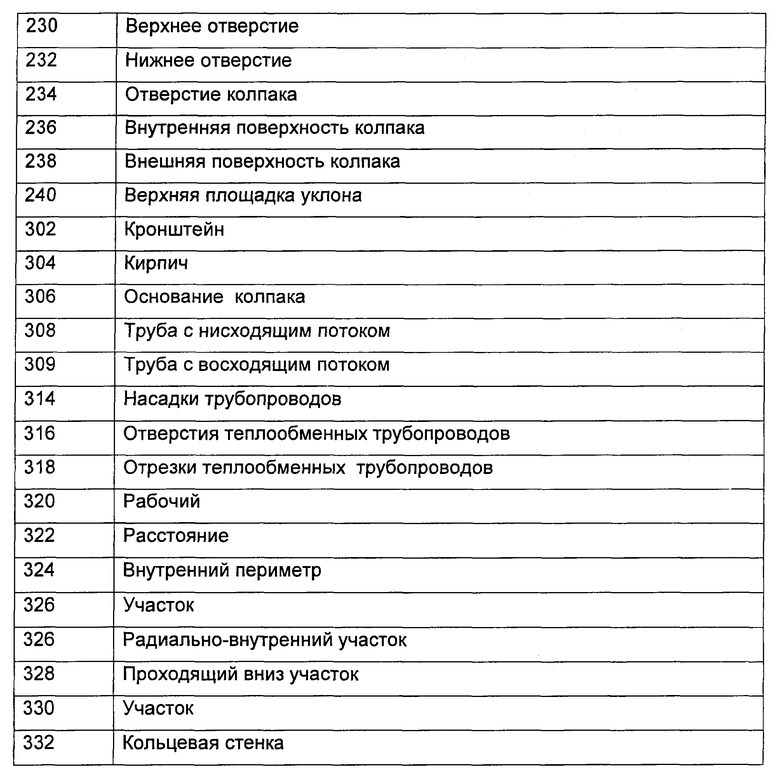

На Фиг.1 представлена блок-схема системы выработки электроэнергии с комбинированным циклом комплексной газификации (КЦКГ).

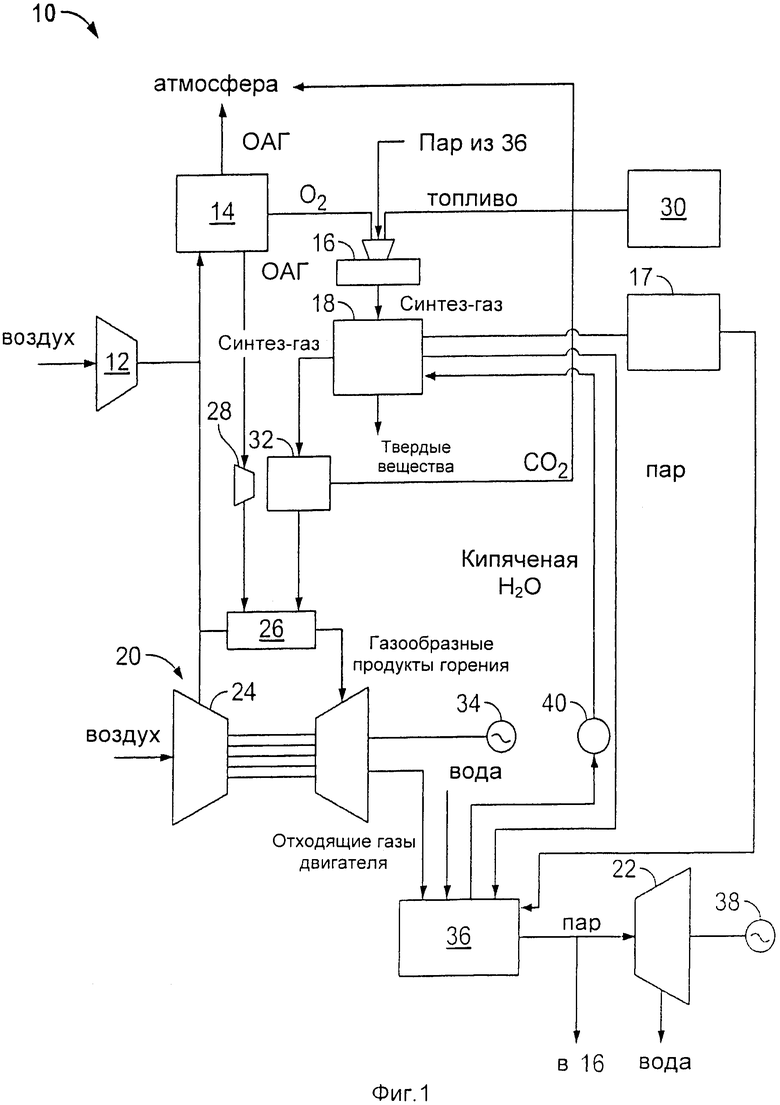

На Фиг.2 представлен вид в перспективе примера радиантного охладителя синтез-газа, который может быть использован с системой КЦКГ, представленной на Фиг.1.

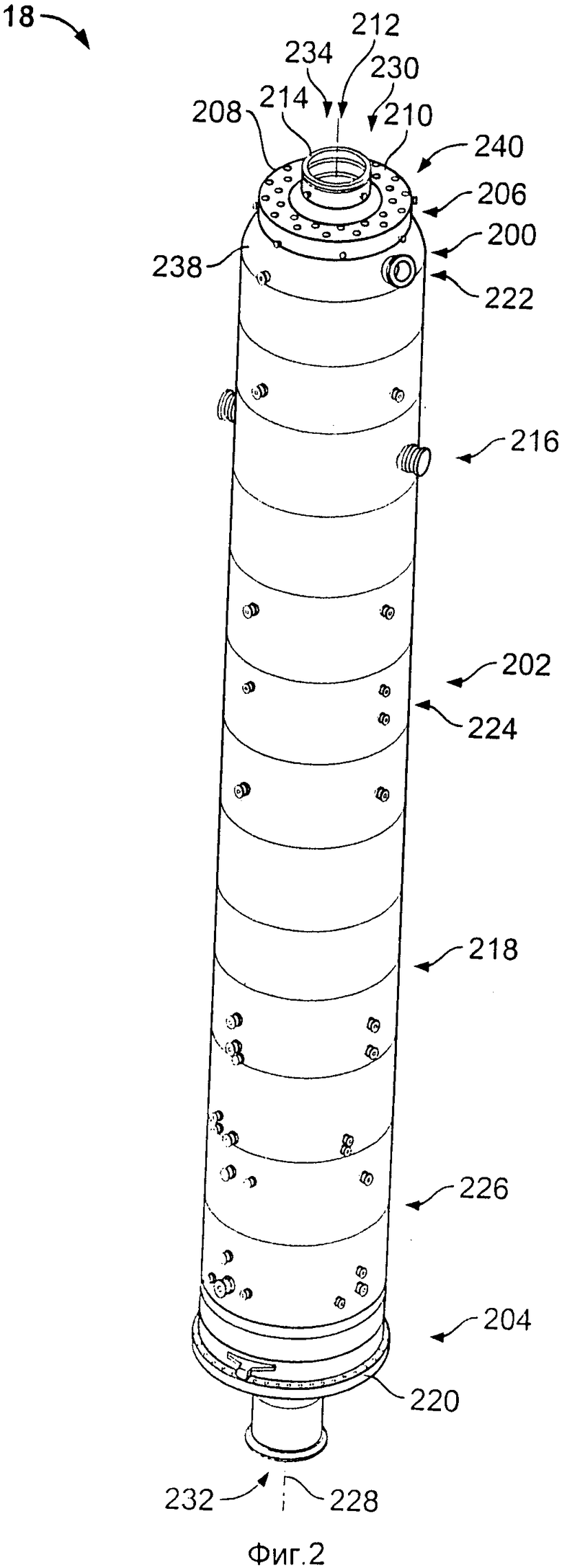

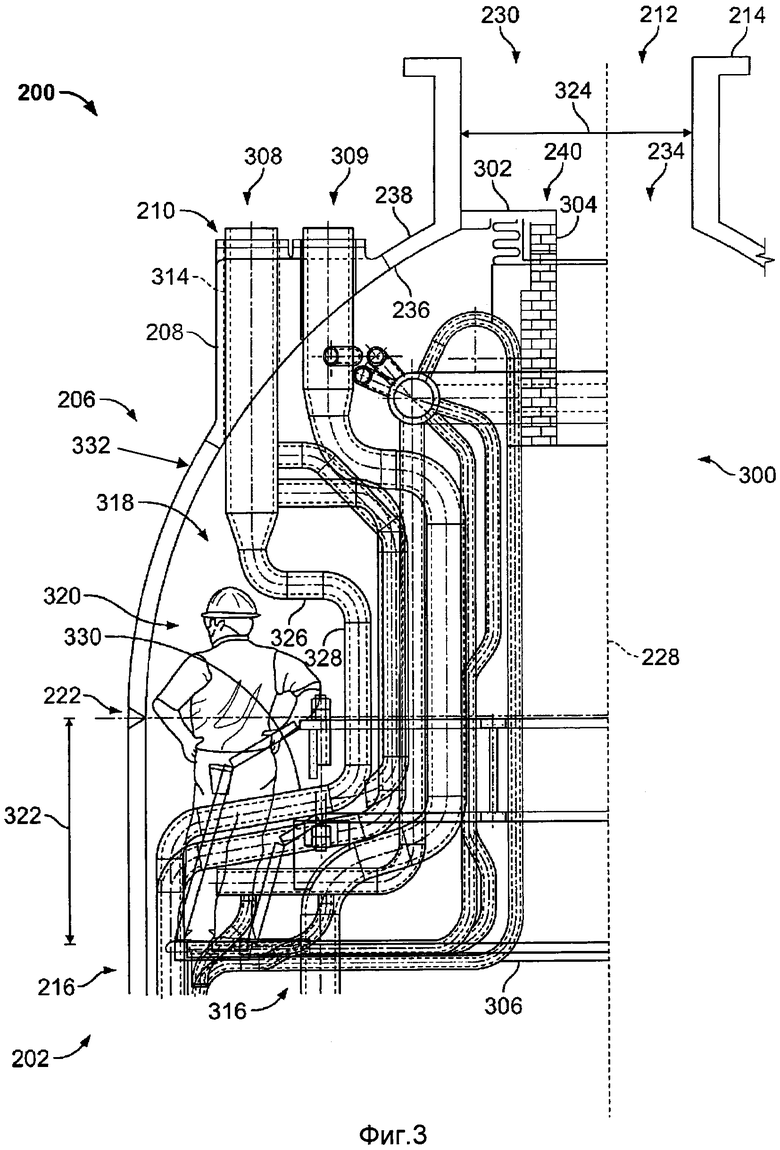

На Фиг.3 представлен вид поперечного сечения участка типичной верхней части и корпуса, используемых в радиантном охладителе синтез-газа, представленном на Фиг.2.

Подробное описание изобретения

На Фиг.1 представлена блок-схема системы 10 выработки электроэнергии с комбинированным циклом комплексной газификации (КЦКГ) в соответствии с воплощением настоящего изобретения. В представленном в качестве примера воплощении система 10 КЦКГ включает основной воздушный компрессор 12, устройство разделения воздуха (УРВ) 14, соединенное по потоку с компрессором 12, газификатор 16, соединенный по потоку с УРВ 14, охладитель 18 синтез-газа, соединенный по потоку с газификатором 16, газотурбинный двигатель 20, соединенный по потоку с охладителем 18 синтез-газа, и паровую турбину 22, соединенную по потоку с охладителем 18 синтез-газа.

В процессе работы компрессор 12 сжимает воздух окружающей среды, который затем направляют в УРВ 14. В представленном в качестве примера воплощении, кроме сжатого воздуха из компрессора 12, сжатый воздух из компрессора 24 газотурбинного двигателя подводят к УРВ 14. В качестве альтернативы, сжатый воздух из компрессора 24 газотурбинного двигателя подводят к УРВ 14, вместо сжатого воздуха из компрессора 12, подводимого к УРВ 14. В представленном в качестве примера воплощении в УРВ 14 используют сжатый воздух для получения кислорода для использования в газификаторе 16. Более конкретно, УРВ 14 обеспечивает разделение сжатого воздуха на отдельные потоки кислорода (O2) и газообразного побочного продукта, иногда называемого "технологическим газом". Поток O2 направляют в газификатор 16 для использования при получении частично окисленных газов, называемых здесь "синтез-газ", для использования в газотурбинном двигателе 20 в качестве топлива, как описано ниже более подробно.

Технологический газ, образовавшийся в УРВ 14, включает азот и его здесь далее называют "азотсодержащий технологический газ" (АТГ). АТГ также может включать другие газы, такие как, но ограничиваясь перечисленным, кислород и/или аргон. Например, в представленном в качестве примера воплощении АТГ включает от приблизительно 95% до приблизительно 100% азота. В представленном в качестве примера воплощении по меньшей мере часть потока АТГ выбрасывают в атмосферу из УРВ 14, а часть потока АТГ вводят в зону сжигания (не показана), находящуюся внутри камеры сгорания 26 газотурбинного двигателя, чтобы способствовать регулированию выбросов двигателя 20 и, более конкретно, чтобы способствовать снижению температуры сжигания и снижению выбросов оксидов азота, образующихся в двигателе 20. В представленном в качестве примера воплощении система 10 с КЦКГ включает компрессор 28 для сжатия потока азотсодержащего технологического газа перед впрыскиванием в зону сжигания камеры сгорания 26 газотурбинного двигателя.

В представленном в качестве примера воплощении газификатор 16 обеспечивает преобразование смеси топлива, поступающего из устройства 30 для подачи топлива, O2, поступающего из УРВ 14, пара и/или известняка в выходящий синтез-газ для использования в газотурбинном двигателе 20 в качестве топлива. Хотя в газификаторе 16 можно использовать любое топливо, в газификаторе 16 в представленном в качестве примера воплощении используют уголь, нефтяной кокс, остаточные масла, нефтяные эмульсии, нефтеносные пески и/или другие подобные виды топлива. Более того, в представленном в качестве примера воплощении синтез-газ, образующийся в газификаторе 16, включает диоксид углерода.

В представленном в качестве примера воплощении синтез-газ, образующийся в газификаторе 16, перемещают в охладитель 18 синтез-газа для обеспечения охлаждения синтез-газа, как описано более подробно ниже. Охлажденный синтез-газ поступает из охладителя 18 в устройство 32 очистки, предназначенное для очистки синтез-газа перед его поступлением в камеру 26 сгорания газотурбинного двигателя на сжигание. Диоксид углерода (CO2) может быть отделен от синтез-газа в ходе очистки и, в представленном в качестве примера воплощении, CO2 можно выпускать в атмосферу. Газотурбинный двигатель 20 приводит в действие генератор 34, который снабжает электроэнергией электросеть (не показано). Отходящие газы газотурбинного двигателя 20 направляют в парогенератор-рекуператор 36, который вырабатывает пар для приведения в действие паровой турбины 22. Мощность, вырабатываемая паровой турбиной 22, питает электрический генератор 38, который обеспечивает электроэнергию для электросети. В представленном в качестве примера воплощении пар из парогенератора-рекуператора 36 поступает в газификатор 16 для получения синтез-газа.

Кроме того, в представленном в качестве примера воплощении система 10 включает насос 40, посредством которого перемещают кипяченую воду из парогенератора 36 в охладитель 18 синтез-газа для содействия охлаждению синтез-газа, выходящего из газификатора 16. Кипяченую воду направляют через охладитель 18 синтез-газа, где воду преобразуют в пар. Пар из охладителя 18 направляют в цилиндрическую емкость 17 высокого давления (ВД) и затем возвращают в парогенератор 36 для применения в газификаторе 16, охладителе 18 синтез-газа и/или в паровой турбине 22.

На Фиг.2 представлен вид в перспективе охладителя 18 синтез-газа (показанного на Фиг.1). В представленном в качестве примера воплощении охладитель 18 синтез-газа представляет собой радиантный охладитель синтез-газа. Охладитель 18 синтез-газа включает верхнюю часть 200, корпус 202 и часть 204 быстрого охлаждения. Верхняя часть 200, корпус 202 и часть быстрого охлаждения 204 соединены друг с другом по существу концентрически относительно центральной продольной оси 228 охладителя 18 синтез-газа. Как используют здесь, "радиальное" направление представляет собой направление, по существу перпендикулярное центральной линии 228, "аксиальное" направление представляет собой по существу параллельное центральной линии 228, направление "вверх" представляет собой направление, которое в основном проходит к верхнему отверстию 230 охладителя 18 синтез-газа, и направление "вниз" представляет собой направление, которое в основном проходит к нижнему отверстию 232 охладителя 18 синтез-газа.

Верхняя часть 200 соединена с газификатором 16, с инжектором сырья в сборе (не показан) и корпусом 202. Верхняя часть 200 включает колпак 206, кольцо 208, включающее аксиально расположенные отверстия 210, и горловину 212, включающую фланец 214, который проходит радиально наружу относительно горловины 212. В представленном в качестве примера воплощении колпак 206 является по существу полусферическим, и верхняя площадка 240 уклона колпака 206 включает отверстие 234. Горловина 212 проходит вверх через отверстие 234 колпака за пределы внутренней поверхности 236 (показана на Фиг.3) и внешней поверхности 238 колпака 206. Фланец 214 по существу охватывает горловину 212 по окружности и определяет внешний периметр верхнего отверстия 230. Кольцо 208 соединено с колпаком 206 и расположено по существу по окружности относительно центральной линии 228 и горловины 212. Отверстие 210 кольца проходит в основном аксиально через кольцо 208 и через внутреннюю поверхность 236 колпака и внешнюю поверхность 238 колпака. В представленном в качестве примера воплощении горловина 212 и фланец 214 соединены по потоку с газификатором 16 и туда поступает синтез-газ из газификатора 16.

В представленном в качестве примера воплощении корпус 202 включает верхнюю часть 216 корпуса и нижнюю часть 218 корпуса, которые по существу равноудалены по окружности относительно центральной линии 228. Верхняя часть 216 корпуса и нижняя часть 218 корпуса находятся в гидравлическом сообщении. В представленном в качестве примера воплощении корпус 202 изготовлен из высококачественной стали для сосудов высокого давления, такой как хромомолибденовая сталь, но не ограничиваясь этим. Сам по себе корпус 202 способен выдерживать рабочее давление синтез-газа, проходящего через охладитель 18 синтез-газа.

В представленном в качестве примера воплощении часть быстрого охлаждения 204 соединена с корпусом 202, так что часть быстрого охлаждения 204 находится в гидравлическом сообщении с нижней частью 218 корпуса. В представленном в качестве примера воплощении часть быстрого охлаждения 204 включает заполненный водой резервуар быстрого охлаждения (не показан), используемый при насыщении синтез-газа, для защиты деталей от высоких температур внутри части быстрого охлаждения 204 и сбора шлака, непрореагировавшего полукокса и/или твердых частиц, захваченных синтез-газом, проходящим через охладитель 18 синтез-газа. Часть 204 быстрого охлаждения ограничивает нижнее отверстие 232 охладителя 18 синтез-газа. В представленном в качестве примера воплощении нижнее отверстие 232 находится в гидравлическом сообщении с устройством для сбора шлака (не показано), чтобы обеспечить сбор твердых частиц, образующихся в ходе газификации и/или охлаждения. Ограждение 220 проходит от части 204 быстрого охлаждения и по меньшей мере частично охватывает часть 204 быстрого охлаждения.

В представленном в качестве примера воплощении охладитель 18 синтез-газа собирают на месте эксплуатации, таком как подстанция энергоснабжения общего пользования. Более конкретно, верхнюю часть 200, верхнюю часть 216 корпуса, нижнюю часть 218 корпуса и часть 204 быстрого охлаждения выполняют в виде отдельных элементов и доставляют в место эксплуатации по отдельности. В представленном в качестве примера воплощении часть 204 быстрого охлаждения соединяют с нижней частью 218 корпуса в месте 226 соединения и присоединяют к верхней части 216 корпуса в месте 224 соединения. Верхнюю часть 200 соединяют с верхней частью 216 корпуса в месте 222 соединения. В представленном в качестве примера воплощении в месте 222 соединения верхней части, в месте 224 соединения корпуса и в месте 226 соединения части быстрого охлаждения используют кольцевой сварной шов. В альтернативном воплощении, в одном из мест 222 соединения верхней части, 224 соединения корпуса и/или 226 соединения части быстрого охлаждения используют кольцевой сварной шов.

В представленном в качестве примера воплощении кольцевой сварной шов включает проплавленный сварной шов, который выполняют изнутри охладителя 18 синтез-газа, выполняют прозвучивание металла снаружи охладителя 18 синтез-газа и сваривают снаружи охладителя 18 синтез-газа для полного проплавления. В альтернативном воплощении кольцевой сварной шов включает проплавленный сварной шов, который выполняют с использованием сочетания технологий сварки и оценки, включающих, но не ограниченных этим, роботизированную сварку с использованием или без использования подкладочной ленты или усиления или любые подходящие методы сварки и оценки, который позволяют достичь полного и эффективного полного проплавления. Место 222 соединения верхней части (также известное как "золотое соединение") способствует устранению необходимости фланцевого соединения между верхней частью 200 и верхней частью 216 корпуса.

На Фиг. 3 представлен неполный вид поперечного сечения верхней части 200 и корпуса 202 охладителя 18 синтез-газа. В представленном в качестве примера воплощении верхняя часть 200 включает колпак 206, кольцо 208, горловину 212 и фланец 214. Как описано более подробно выше, горловина 212 проходит вверх от колпака 206 к фланцу, и вниз от колпака к основанию 306 колпака. Основание 306 колпака включает отверстия 316 теплообменных трубопроводов, которые расположены по окружности относительно центральной линии 228. Основание 306 колпака находится на расстоянии 322 вниз от места 222 соединения верхней части. В представленном в качестве примера воплощении расстояние 322 выбирают так, чтобы рабочий 320 мог стоя находиться на основании 306 и мог иметь доступ к соединению верхней части.

Кронштейн 302 с огнеупорной футеровкой соединен по внутреннему периметру 324 горловины 212, так что кронштейн 302 проходит от колпака 206 к основанию 306 колпака. Синтез-газ, выпускаемый из газификатора 16, протекает через горловину 212 и кронштейн 302 с огнеупорной футеровкой. Сами по себе горловина 212 и кронштейн 302 с огнеупорной футеровкой устойчивы к высоким температурам синтез-газа. В альтернативном воплощении кронштейн 302 с огнеупорной футеровкой проходит вверх и радиально внутрь от горловины 212 и включает уложенные кирпичи 304. В альтернативном воплощении кронштейн 302 с огнеупорной футеровкой представляет собой огнеупорный материал, который имеет форму, подогнанную под отверстие 234.

В представленном в качестве примера воплощении колпак 206 включает кольцевую стенку 332, которая является частью корпуса 202 и проходит от верхнего отверстия 230 к месту 222 соединения верхней части, трубы 308 с нисходящим потоком и трубы 309 с восходящим потоком. Трубы 309 с восходящим потоком проходят в основном аксиально через отверстия 316 теплообменных трубопроводов. Каждая из труб 308 с нисходящим потоком и труб 309 с восходящим потоком включает насадку 314, проходящую вверх через соответствующее кольцевое отверстие 210. Более конкретно, в представленном в качестве примера воплощении трубы 308 с нисходящим потоком, трубы 309 с восходящим потоком и насадки 314 расположены по существу по окружности относительно горловины 212 и центральной линии 228.

В представленном в качестве примера воплощении, кроме труб 308 с нисходящим потоком и труб 309 с восходящим потоком, корпус 202 также включает теплообменную стенку (также называемую "трубную стенку") (не показано) и теплообменные панели (также называемые "плитами") (не показаны). Более конкретно, в представленном в качестве примера воплощении трубы 308 с нисходящим потоком смещены радиально внутрь относительно корпуса 202, трубы 309 с восходящим потоком смещены радиально внутрь относительно труб 308 с нисходящим потоком, трубная стенка смещена радиально внутрь относительно труб 309 с восходящим потоком, и плиты размещены внутри трубной стенки, так что трубная стенка по существу окружает плиты. В представленном воплощении трубы 308 с нисходящим потоком направляют воду из цилиндрической емкости 17 ВД (показана на Фиг. 1) и/или парогенератора 36 (показан на Фиг. 1) к трубной стенке и плитам. Трубы 309 с восходящим потоком направляют пар в цилиндрическую емкость 17 ВД и/или в парогенератор 36 для использования в газификаторе 16, охладителе 18 синтез-газа и/или паровой турбине (показана на Фиг. 1). В альтернативном воплощении трубы 308 с нисходящим потоком и трубы 309 с восходящим потоком осуществляют транспортировку альтернативной теплообменной среды от и к цилиндрической емкости 17 ВД и/или парогенератору 36.

В приведенном воплощении, чтобы способствовать доступу к месту 222 соединения верхней части, каждая труба 308 с нисходящим потоком и каждая труба 309 с восходящим потоком наклонена радиально внутрь вблизи места 222 соединения верхней части, так что в трубах 308 с нисходящим потоком и трубах 309 с нисходящим потоком обеспечены отрезки 318 практически С-образной формы. Более конкретно, каждый отрезок 318 включает участок 326, наклоненный радиально внутрь от корпуса 202, участок 328, который проходит вниз от радиально-внутреннего участка 326, и участок 330, который проходит радиально наружу от проходящего вниз участка 328 к корпусу 202. В качестве альтернативы, каждый отрезок 318 изогнут радиально внутрь в форме дуги или в качестве альтернативы, каждый отрезок 318 изогнут радиально внутрь в форме дуги или образует любую другую форму, чтобы обеспечить доступ к соединению 222 верхней части. Как таковое, сочетание расстояния 322, т.е. относительного расположения основания 306 колпака и места 222 соединения верхней части, и формы отрезков 318 теплообменных трубопроводов обеспечивает возможность сварки верхней части 200 с корпусом 202 в эргономически удобном положении.

В ходе сборки охладителя 18 синтез-газа нижнюю часть 218 корпуса располагают сверху части 204 быстрого охлаждения перед соединением с частью 204 быстрого охлаждения по месту 226 соединения части быстрого охлаждения. Затем верхнюю часть 216 корпуса располагают сверху нижней 218 части корпуса и верхнюю и нижнюю части 216 и 218 корпуса затем соединяют по месту 224 соединения корпуса. В приведенном воплощении место 226 соединения части быстрого охлаждения и место 224 соединения корпуса соединяют посредством кольцевого сварного шва. Затем внутренние элементы, такие как трубы 308 с нисходящим потоком и трубы 309 с восходящим потоком, присоединяют внутри корпуса 202.

В ходе сборки верхней части 200 верхнюю часть 200 располагают в сверху верхней части 216 корпуса и внутренние элементы, такие как насадки 314 теплообменных трубопроводов, пропускают через отверстия 210 кольца. Насадки 314 трубопроводов приваривают к кольцу 208 и/или к отверстиям 210 кольца. В приведенном воплощении верхнюю часть соединяют с верхней частью 216 корпуса по месту 222 соединения верхней части посредством кольцевого сварного шва. Затем охладитель 18 подвергают гидравлическим испытаниям для проверки целостности сборки.

В ходе эксплуатации горячий синтез-газ протекает через горловину 212 и через кронштейн 302 с огнеупорной футеровкой и/или кирпичи 304. Синтез-газ поступает в камеру охлаждения (не показана), находящуюся внутри корпуса 202, и посредством теплообмена с трубами 308 с нисходящим потоком отдает тепло воде в трубах 308 с нисходящим потоком с получением пара в трубах 309 с восходящим потоком. Пар направляют по трубам 309 с восходящим потоком в цилиндрическую емкость 17 ВД и в парогенератор 36. Как таковой, синтез-газ охлаждается при прохождении через корпус 202. Затем синтез-газ проходит в часть быстрого охлаждения 204 и через резервуар быстрого охлаждения (не показан). Шлак, непрореагировавший полукокс и/или другие твердые частицы, захваченные синтез-газом, удаляют в резервуаре быстрого охлаждения. Шлак и другие твердые вещества, собранные в резервуаре быстрого охлаждения, подают под действием силы тяжести в устройство для сбора шлака (не показано) и по существу охлажденный синтез-газ направляют из охладителя 18 синтез-газа в газоочиститель синтез-газа (не показан), в газотурбинный двигатель 20 (показан на Фиг. 1) и/или на другое применение.

Вышеописанные воплощения обеспечивают эффективный и экономически выгодный охладитель синтез-газа и соответствующий способ сборки охладителя синтез-газа для использования в системе выработки электроэнергии с комбинированным циклом комплексной газификации (КЦКГ). Описанный здесь способ обеспечивает возможность сборки элементов охладителя синтез-газа более эффективным и экономически выгодным способом, чем это возможно в случае известных охладителей синтез-газа. Более того, способ обеспечивает возможность сборки охладителя синтез-газа при использовании меньшего количества сварных и/или других соединительных механизмов по сравнению с известными охладителями синтез-газа. Более того, количество времени, требующееся для подъема и крепления элементов предложенного охладителя синтез-газа, снижено по сравнению с известными охладителями синтез-газа. Кроме того, описанные здесь способы и системы обеспечивают более надежный механизм соединения элементов охладителя синтез-газа.

Приведенные в качестве примера воплощения системы газификации, охладителя синтез-газа и способа сборки охладителя синтез-газа подробно описаны выше. Способ, охладитель синтез-газа и система газификации не ограничены конкретными воплощениями, описанными здесь, но элементы системы газификации и/или стадии способа могут быть использованы независимо и отдельно от других описанных здесь элементов и/или стадий. Например, описанные здесь способы сборки также могут быть использованы в сочетании с другими компонентами, системами и/или способами сборки и не ограничены применением только в системе газификации, как описано здесь. Точнее, приведенное в качестве примера воплощение можно осуществлять и использовать в связи со многими другими применениями сосудов высокого давления.

Хотя конкретные особенности различных воплощений изобретения могут быть представлены на некоторых чертежах и отсутствовать на других, это сделано только для удобства. В соответствии с сущностью изобретения любой признак одного чертежа может быть упомянут и/или заявлен в сочетании с любыми признаками любого другого чертежа.

В данном описании использованы примеры для раскрытия сущности изобретения, включающие наилучший вариант реализации, а также предназначенные для того, чтобы специалист в данной области техники мог реализовать на практике изобретение, включая изготовление и использование любых устройств или систем и осуществление любых технологических приемов, включенных в это изобретение. Область защиты изобретения определена формулой изобретения и может включать другие примеры, очевидные специалисту в данной области техники. Предусмотрено, что такие другие примеры находятся в пределах области защиты изобретения, если они содержат структурные элементы, которые дословно определены в формуле изобретения, или если они включают эквивалентные структурные элементы, незначительно отличающиеся от дословного определения в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ ЗАМЕНИТЕЛЯ ПРИРОДНОГО ГАЗА | 2011 |

|

RU2573837C2 |

| СИСТЕМА И СПОСОБ ОХЛАЖДЕНИЯ С УЛАВЛИВАНИЕМ УГЛЕРОДА | 2010 |

|

RU2546900C2 |

| ИНТЕГРАЦИЯ ПО ТЕПЛУ В ПРОЦЕССЕ, ВКЛЮЧАЮЩЕМ ГАЗИФИКАЦИЮ УГЛЯ И РЕАКЦИЮ МЕТАНИРОВАНИЯ | 2009 |

|

RU2472843C2 |

| УЧАСТКОВЫЙ СПОСОБ ГАЗИФИКАЦИИ БИОМАССЫ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ И АТМОСФЕРНОМ ДАВЛЕНИИ | 2012 |

|

RU2583269C2 |

| СПОСОБЫ И УСТРОЙСТВО ДЛЯ ПЕРЕМЕШИВАНИЯ СЫРЬЯ В РЕАКТОРЕ | 2009 |

|

RU2520440C2 |

| РЕАКТОР ГАЗИФИКАЦИИ И СПОСОБ ГАЗИФИКАЦИИ В ПОТОКЕ | 2008 |

|

RU2495912C2 |

| Газификатор твердого топлива | 2021 |

|

RU2761240C1 |

| БЛОЧНАЯ УСТАНОВКА ПОЛНОЙ КАРБОНИЗАЦИИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2022 |

|

RU2803703C1 |

| СПОСОБ ОЧИСТКИ СИНТЕЗ-ГАЗА ИЗ БИОМАССЫ ПРИ ОТРИЦАТЕЛЬНОМ ДАВЛЕНИИ ДЛЯ ПОЛУЧЕНИЯ НЕФТЕПРОДУКТОВ И КОНФИГУРАЦИЯ ЕГО СИСТЕМЫ | 2012 |

|

RU2580740C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2402596C2 |

Изобретение относится к охладителю синтез-газа и способу его сборки. Описан охладитель синтез-газа, предназначенный для использования в системе газификации, включающий верхнюю часть (216), содержащую насадки (314) трубопроводов. Охладитель синтез-газа также включает кольцевой корпус (202), включающий трубопроводы (308, 309), которые выполнены с возможностью соединения по потоку с насадками (314) трубопроводов. Охладитель синтез-газа также включает часть быстрого охлаждения, предназначенную для удаления твердых частиц, захваченных потоком синтез-газа, проходящим через охладитель синтез-газа. Верхняя часть (214) и корпус (202) выполнены с возможностью соединения посредством кольцевого сварного шва. Описаны также система газификации и способ сборки охладителя синтез-газа. Технический результат заключается в возможности сборки элементов охладителя синтез-газа с использованием меньшего количества соединительных элементов по сравнению с известными охладителями. 3 н. и 17 з.п. ф-лы, 3 ил.

1. Охладитель синтез-газа, предназначенный для использования в системе газификации, включающий:

верхнюю часть, включающую насадки трубопроводов;

кольцевой корпус, включающий трубопроводы, выполненные с возможностью соединения по потоку с насадками трубопроводов и

часть быстрого охлаждения, предназначенную для удаления твердых частиц, захваченных потоком синтез-газа, проходящим через указанный охладитель синтез-газа, причем указанная верхняя часть и указанный корпус выполнены с возможностью соединения посредством кольцевого сварного шва.

2. Охладитель синтез-газа по п. 1, в котором указанные трубопроводы расположены по окружности относительно корпуса.

3. Охладитель синтез-газа по п. 2, в котором по меньшей мере один из трубопроводов включает участок, наклоненный радиально внутрь от указанного корпуса.

4. Охладитель синтез-газа по п. 3, в котором указанный радиально-внутренний участок расположен так, что способствует сварке по окружности указанной верхней части с указанным корпусом.

5. Охладитель синтез-газа по п. 1, в котором указанный корпус и указанная часть быстрого охлаждения выполнены с возможностью соединения посредством сварного кольцевого шва.

6. Охладитель синтез-газа по п. 1, в котором указанная верхняя часть дополнительно включает кольцевую стенку, проходящую вокруг центральной оси указанной верхней части, причем указанные насадки трубопроводов проходят через указанную стенку.

7. Система газификации, включающая:

газификатор и

охладитель синтез-газа, включающий:

верхнюю часть, включающую насадки трубопроводов;

кольцевой корпус, включающий трубопроводы, выполненные с возможностью соединения по потоку с насадками трубопроводов и

часть быстрого охлаждения, предназначенную для удаления твердых частиц, захваченных потоком синтез-газа, проходящим через указанный охладитель синтез-газа, причем указанная верхняя часть и указанный корпус выполнены с возможностью соединения посредством кольцевого сварного шва.

8. Система газификации по п. 7, в которой указанные трубопроводы расположены по окружности относительно корпуса.

9. Система газификации по п. 8, в которой по меньшей мере один из трубопроводов включает участок, наклоненный радиально внутрь от указанного корпуса.

10. Система газификации по п. 9, в которой указанный радиально-внутренний участок расположен так, что способствует сварке по окружности указанной верхней части с указанным корпусом.

11. Система газификации по п. 7, в которой указанный корпус и указанная часть быстрого охлаждения выполнены с возможностью соединения посредством сварного кольцевого шва.

12. Система газификации по п. 7, в которой указанная верхняя часть дополнительно включает кольцевую стенку, проходящую вокруг центральной оси указанной верхней части, причем указанные насадки трубопроводов проходят через указанную стенку.

13. Система газификации по п. 7, в которой указанная часть быстрого охлаждения по существу окружена сборным ограждением.

14. Способ сборки охладителя синтез-газа, включающий:

обеспечение верхней части, включающей насадки трубопроводов;

обеспечение кольцевого корпуса, включающего трубопроводы;

обеспечение части быстрого охлаждения, предназначенной для удаления твердых частиц, захваченных потоком синтез-газа, проходящим через указанный охладитель синтез-газа;

соединение части быстрого охлаждения с корпусом;

соединение по потоку трубопроводов с насадками трубопроводов и

соединение верхней части с корпусом посредством кольцевого сварного шва.

15. Способ по п. 14, в котором указанный способ дополнительно включает размещение насадок трубопроводов по окружности относительно корпуса.

16. Способ по п. 15, в котором указанный способ дополнительно включает формирование участка, наклоненного радиально внутрь от указанного корпуса, по меньшей мере в одном из трубопроводов.

17. Способ по п. 16, в котором указанный способ дополнительно включает участок, направленный радиально внутрь так, что пространство, обеспеченное между радиально-внутренним участком и корпусом, облегчает сварку по окружности указанной верхней части с корпусом.

18. Способ по п. 14, в котором указанный способ дополнительно включает присоединение корпуса к части быстрого охлаждения с использованием кольцевого сварного шва.

19. Способ по п. 14, в котором указанный способ дополнительно включает присоединение участка по существу кольцевой стенки к верхней части, так что участок стенки проходит аксиально снаружи относительно центральной оси верхней части, и присоединение насадок трубопровода так, что насадки трубопроводов проходят аксиально через участок стенки.

20. Способ по п. 14, в котором указанный способ дополнительно включает присоединение сборного ограждения вокруг части быстрого охлаждения.

| US 20070119577 A1, 31.05.2007 | |||

| WO 2009020721 A2, 12.02.2009 | |||

| US 2009202403 A1, 13.08.2009 | |||

| US 5233943 A, 10.08.1993 | |||

| Приспособление для очистки рыбы от чешуи | 1948 |

|

SU74915A1 |

Авторы

Даты

2015-06-10—Публикация

2010-09-27—Подача