Область техники

Настоящее изобретение относится к области вырабатывания синтез-газа риформингом содержащего углеводороды газа, в частности, для получения аммиачного подпиточного газа. Изобретение относится к объединению такого риформинг-процесса с газотурбинным генератором.

Уровень техники

Получение водородосодержащего газа, в частности аммиачного подпиточного газа, обычно основано на конверсии углеводородного сырьевого газа, в частности природного газа, в синтез-газ в риформере, предпочтительно в автотермическом риформере (АТР), возможно, после предварительной стадии риформинга, выполняемого в подходящем предварительном риформере. Полученный таким образом синтез-газ далее проходит обработку в секции конверсии сдвига и подвергается декарбонизации в специальном технологическом блоке, для разделения на синтез-газ, обедненный СО2, и поток концентрированного СО2. Вырабатывание аммиачного подпиточного газа может включать добавление азота для достижения требуемого соотношения водород/азот в синтез-газе.

Обедненный СО2 синтез-газ частично направляется в последующие технологические секции, например, для производства аммиака, а частично используется в качестве топлива для нагревания и генерирования энергии. Поток концентрированного CO2 обычно сжимается и отводится из установки, или сохраняется. Улавливание (каптаж) и хранение диоксида углерода или улавливание, утилизация и хранение диоксида углерода относятся к областям, вызывающим растущий интерес в частности потому, что ужесточаются применяемые нормативы по выбросам CO2 в атмосферу.

Сжатие концентрированного СО2 для его хранения, в частности, требует больших затрат энергии. Улавливание CO2 обычно требует сжатия до высокого, давления, например 200 бар.

Объединение риформинг-процесса с газотурбинным генератором известно. Термином газотурбинный генератор (ГТГ) обозначают газотурбинный двигатель, соединенный с генератором. Газотурбинный двигатель по существу содержит компрессор, камеру сгорания и газовую турбину.

Основной идеей объединения риформинг-процесса и ГТГ является использование части имеющегося углеводородного газа и/или части синтез-газа для вырабатывания энергии, используемой внутри самого процесса. В известных устройствах присоединение ГТГ к риформнг-процессу имеет целью достижение максимальной отдаваемой турбиной мощности в значениях механической мощности и, следовательно, электрической энергии. Поэтому ГТГ обычно встраивается в комбинированный цикл, означающий, что горячий отработанный газ газовой турбины используется в секции регенерации отходящего тепла для получения пара и приведения в действие паровой турбины для генерирования дополнительной мощности.

Для риформинг-процесса также требуется подвод тепла обычно для предварительного нагревания одного или более технологических потоков. Например, подводимое тепло требуется для десульфуризации и предварительного нагревания перед риформингом. Это подводимое тепло, согласно уровню техники, поступает от одного или более огневых нагревателей. Эти огневые нагреватели питаются природным газом или другим топливным газом со значительным содержанием углерода, что сопровождается большими углеродными выбросами в атмосферу.

Для риформинг-процесса также требуется некоторое количество водяного пара для переходных режимов, например пускового режима. Этот пар должен выдаваться быстро по требованию и вырабатываться в одном или более вспомогательных котлах, поскольку ГТГ объединенного цикла предназначен для вырабатывания мощности. Однако использование вспомогательных котлов страдает рядом недостатков.

Первым недостатком являются капитальные затраты на вспомогательные котлы. Вторым недостатком является то, что вспомогательные котлы могут быть дополнительным источником СО2, в частности, если они отапливаются углеводородным топливом. Третьим недостатком является паразитная нагрузка, создаваемая вспомогательными котлами. Паразитная нагрузка возникает из-за необходимости поддерживать каждый вспомогательный котел работающим с минимальной нагрузкой с тем, чтобы котел мог быстро подать больше пара, необходимого в переходных режимах. Такая схема получения пара невыгодна по двум причинам: во-первых, вспомогательный котел имеет низкую эффективность при таких уменьшенных нагрузках; во-вторых, в то время как размеры газотурбинного генератора уменьшаются, размеры паротурбинного генератора увеличиваются за счет соответствующего потока пара, вырабатываемого при минимальной нагрузке, что снижает общую эффективность генерирования электрической энергии. Раскрытие изобретения

Настоящее изобретение относится к способу и установке в соответствии с приложенными независимыми пунктами формулы изобретения. Предпочтительные варианты осуществления описаны в зависимых пунктах формулы.

В основе изобретения лежит тепловая интеграция газовой турбины с процессом вырабатывания водородосодержащего синтез-газа. Тепловая интеграция означает, что горячий отработанный газ газовой турбины, опционально, после дожигания, является источником тепла скорее для одной или более стадий предварительного нагревания в риформинг-процессе, нежели для вырабатывания пара для паровой турбины.

Тепло, регенерируемое из отработанного газа газовой турбины, используется в одном или более из следующий процессов: предварительного нагревания содержащего углеводороды газа перед рифрмингом; предварительного нагревания содержащего углеводороды газа перед предварительным рифрмингом; предварительного нагревания содержащего углеводороды газа перед удалением серы из сырья для секции риформинга. Тепло из отработанного газа газовой турбины также может быть использовано для получения перегретого пара, нагревания подпиточной воды для котла, подогревания топлива турбины перед его сжиганием. Передача тепла непрямая, т.е., через теплообменную поверхность. Термином отработанный газ обозначается отработанный газ, отводимый от газовой турбины, возможно, после дожигания.

Предпочтительно, источником тепла в одной или более из упомянутых стадий предварительного нагревания целиком является отработанный газ газовой турбины. Соответственно, снижается потребность в огневых нагревателях, либо такие нагреватели вообще не потребуются для риформинг-процесса, что исключит сопутствующие выбросы углерода в атмосферу.

Предпочтительно, необходимый в переходных режимах пар генерируется с использованием части отработанного газа газовой турбины. Соответственно, в риформинг-процессе сокращается потребность во вспомогательных котлах, либо такие вспомогательные котлы не требуются вовсе. Предпочтительно, в качестве пускового агрегата также используется ГТГ, вместо устанавливаемого обычно вспомогательного котла.

Изобретение ослабляет или устраняет упомянутые выше недостатки, присущие вспомогательным котлам, включая капитальные затраты и паразитные нагрузки. Кроме того, изобретение представляет большой интерес для снижения выбросов СО2, в частности, благодаря тому, что топливом газовой турбины частично или полностью может быть водородосодержащий синтез-газ, при сжигании которого образуются выбросы с низким содержанием СО2 или практически без СО2. Соответствующий отказ от вспомогательных котлов устраняет серьезный источник СО2, поскольку котлы обычно используют природный газ или другие углеводороды.

В настоящем изобретении используется тепловая интеграция газовой турбины с риформинг-процессом. Термин тепловая интеграция означает, что передача существенного количества энергии от газовой турбины в риформинг-процесс происходит в форме тепла, которое используется для предварительного нагревания одного или более технологических потоков. Эта особенность отличает изобретение от известного объединения газовой турбины с риформингом, где энергия передается от газовой турбины в риформинг-процесс преимущественно или исключительно в форме электрической энергии.

Особенно предпочтительное применение изобретения относится к производству аммиака. Риформинг углеводородного газа в этом случае осуществляется в головной секции процесса получения аммиака для вырабатывания аммиачного синтез-газа. Аммиачным синтез-газом является газ, включающий водород и азот, предназначенный для синтеза аммиака. Поэтому отношение содержания водорода к содержанию азота в этом газе составляет 3 или близко к 3. Водородосодержащий газ, вырабатываемый в риформинг-процессе, может включать необходимый азот, вносимый воздухом или обогащенным воздухом, либо азот может добавляться отдельно.

Изобретение, в частности, адаптировано для реализации способа синтеза аммиака с эффективным улавливанием углерода и низкими выбросами СО2. Изобретение также предпочтительно для комбинированного получения аммиака и мочевины.

Описание предпочтительных вариантов осуществления

Отработанный газ газотурбинного двигателя переносит тепло к одной или более из вышеупомянутых стадий предварительного нагревания посредством косвенного теплообмена. Этот термин означает, что теплопередающая среда (горячий теплоноситель) и теплопринимающая среда (холодный теплоноситель) не контактируют друг с другом и не смешиваются. Горячий теплоноситель и холодный теплоноситель проходят по двум раздельным сторонам теплообменника, например, внутри и снаружи трубок трубчатого теплообменника. При этом, например, нагретый отработанный газ проходит по первой стороне теплообменника, а технологическая текучая среда проходит по второй стороне теплообменника, и тепло передается от отработанного газа к технологической текучей среде, пока они проходят по первой стороне и второй стороне теплообменников.

В предпочтительном варианте осуществления, выполняются одна или более из упомянутых выше стадий предварительного нагревания. Стадии предварительного нагревания предпочтительно выполняются последовательно в соответствии с понижением температуры, когда отходящий отработанный газ одного процесса предварительного нагревания из последовательности может быть использован в качестве источника тепла в следующем процессе последовательности. Обычно предварительное нагревание перед риформингом требует наивысшей температуры, после чего может выполняться подогревание перед предварительным риформингом, а затем предварительное нагревание перед удалением серы.

В соответствии с вышеизложенным, предпочтительный вариант осуществления включает: первый процесс предварительного нагревания, согласно которому отработанный газ из газотурбинного двигателя передает тепло углеводородному газу перед риформингом; второй процесс предварительного нагревания, в котором отработанный газ, охлажденный в первом процессе предварительного нагревания, передает тепло углеводородному газу перед предварительным риформингом; третий процесс предварительного нагревания, в котором отработанный газ, подвергшийся дальнейшему охлаждению во втором процессе предварительного охлаждения, передает тепло углеводородному газу перед процессом десульфуризации.

Особенно предпочтительно, когда все количество тепла, передаваемое углеводородному газу во всех перечисленных выше процессах, обеспечивается отработанным газом газотурбинного двигателя. Это означает, что для этих процессов предварительного нагревания не требуется огневой нагреватель.

Особенно предпочтительно, что дополнительный пар, необходимый во время переходных режимов, обеспечивается отработанным газом газотурбинного двигателя. Это означает, что для вырабатывания этого пара не требуется вспомогательного котла. Предварительное нагревание перед риформингом может выполняться перед вводом содержащего углеводороды газа в риформер, предпочтительно, автотермический риформер. Предварительное нагревание перед предварительным риформингом может выполняться перед вводом содержащего углеводороды газа в подходящий предварительный риформер. Предварительное нагревание перед удалением серы может выполняться перед вводом в соответствующий блок десульфуризации, например, гидродесульфуризации (ГДС).

Риформингом предпочтительно является автотермический риформинг, выполняемый в автотермическом риформере (АТР).

В варианте осуществления, процесс в соответствии с изобретением включает предварительное нагревание подпиточной воды для котла. Предпочтительно, это предварительное нагревание подпиточной воды для котла организовано параллельно с предварительным нагреванием для десульфуризации. Отработанный газ из предыдущего процесса предварительного нагревания может быть разделен между предварительным нагреванием перед десульфуризацией и предварительным нагреванием подпиточной воды для котла.

В варианте осуществления, способ далее включает перегревание пара отработанным газом в качестве источника тепла. Это перегревание пара предпочтительно выполняется первым в последовательности, например, перед предварительным нагреванием подводимого сырья в автотермический риформинг.

В предпочтительном варианте осуществления перегревание пара выполняется с использованием части отработанного тепла на выходе котла-регенератора тепла автотермического риформера, используемого в риформинг-процессе. Эта особенность обеспечивает существенное снижение количества пара, вырабатываемого процессом регенерирования отработанного тепла, например, в технологической секции получения аммиака. В результате, это позволяет установить газовую турбину большего размера и вырабатывать большую мощность, что ведет к значительному увеличению общей эффективности процесса и снижению общего потребления газа установкой.

Некоторые варианты осуществления могут включать дожигание отработанного газа перед одним или более процессами предварительного нагревания. Дожигание предпочтительно выполняется смешиванием отработанного газа газовой турбины с обедненным СО2 водородосодержащий газом, вырабатываемом в процессе.

В особенно предпочтительном варианте осуществления, в газотурбинном двигателе сжигается топливный газ, включающий вырабатываемый в процессе обедненный СО2 водородосодержащий газ, опционально, смешанный с природным газом. Эта особенность позволяет снизить выбросы СО2, создаваемые газотурбинным двигателем.

В газотурбинном двигателе может сжигаться либо природный газ, либо обедненный СО2 синтез-газ. Предпочтительно, в газотурбинном двигателе сжигается обедненный СО2 синтез-газ для снижения выбросов СО2 в атмосферу. Более предпочтительно, в газотурбинном двигателе сжигается смесь природного газа с обедненным СО2 синтез-газом, в соответствии с уровнем декарбонизации, требующимся для установки в целом, строго зависящим от ограничений по выбросам CO2.

Предпочтительный вариант осуществления настоящего изобретения включает дожигание отработанного газа газотурбинного двигателя, в котором топливом газотурбинного двигателя и топливом, используемым для дожигания отработанного газа, является водородосодержащий газ, вырабатываемый внутри самого процесса и содержащий не более 10% углерода и, предпочтительно, не более 5% углерода. Эти топливные потоки могут быть отведены после (т.е., ниже по потоку) стадии удаления СО2. Особенно предпочтительно, что эти потоки не включают топливные добавки, регулирующие содержание углерода. Сопутствующим преимуществом является сокращение углеродных выбросов. Примером может служить сокращение выбросов углерода процесса синтеза аммиака, использующего водородный синтез-газ в качестве подпиточного газа при производстве аммиака.

В весьма предпочтительном варианте осуществления топливом газотурбинного двигателя является обедненный СО2 синтез-газ, а отработанный газ газовой турбины используется для предварительного риформера и/или для предварительного нагревания сырья для АТР.

В другом варианте осуществления топливо газотурбинного двигателя может быть предварительно нагрето с использованием отработанного газа самой турбины в качестве источника тепла. Эта особенность предпочтительна, в частности, если топливом газотурбинного двигателя является природный газ.

В некоторых вариантах осуществления, топливом газовой турбины может быть аммиак или поток, содержащий аммиак.

Компрессор газотурбинного двигателя может вырабатывать больше сжатого воздуха, чем требуется для дальнейшего сжигания топлива и расширения в газовой турбине, и дополнительный воздух может быть подан в воздухоразделительную установку (ВРУ), что позволяет частично или полностью отказаться от специального воздушного компрессора, снизить затраты на ВРУ, поднять эффективность и обеспечить большую гибкость управления газотурбинным двигателем.

Поступающий в газотурбинный двигатель воздух, т.е., засасываемый воздух связанного с ним компрессора, может быть подвергнут охлаждению для регенерации водного конденсата и для повышения эффективности газовой турбины. Преимуществом этого решения является снижение 'водного следа' установки в целом и повышение гибкости управления установкой в целом.

В варианте осуществления, отработанный газ газотурбинного двигателя подается в парогенератор-рекуператор тепла (ПГРТ) во время пуска установки для получения пара для риформинг-процесса, что позволяет избежать установки вспомогательного котла. При работе в штатном режиме ПГРТ исключается посредством системы байпаса отработанного газа, и горячий отработанный газ отводится в секцию рекуперации тепла для осуществления вышеописанного процесса предварительного нагревания (например, предварительного нагревания для АТР).

В другом варианте осуществления, на выпуске отработанных газов газотурбинного двигателя может быть установлен аккумулятор тепла. Аккумулятор тепла может накапливать отработанное тепло, нагревая подходящий теплоноситель, например, расплавленные соли или другие эквивалентные текучие среды. Такая схема позволяет накапливать тепло во время пуска установки и вырабатывать пар, используемый в качестве технологического пара для приведения в действие механизмов, что позволяет отказаться от установки вспомогательного котла. При работе в штатном режиме, аккумулятор тепла исключается посредством системы байпаса отработанного газа, и горячий отработанный газ отводится в секцию рекуперации тепла для выполнения описанного выше предварительного нагревания.

Пуск установки может быть переходным режимом, в течение которого выполняется пусковая процедура, пока установка не достигнет заданной производительности и стабильной работы.

Преимуществом описанных возможностей ПГРТ или аккумулятора тепла при использовании в пусковом режиме является сокращение затрат и повышение общей эффективности, частности, потому, что устраняется паразитная нагрузка вспомогательных котлов.

В любом случае, газотурбинный двигатель задействован в простом цикле и не связан с парогенератором-рекуператором тепла и паровой турбиной для вырабатывания электроэнергии при работе в штатном режиме. Парогенератор -рекуператор тепла может быть, опционально, установлен только для использования в пусковом режиме.

Изобретение в его разных вариантах осуществления обеспечивает значительное сокращение общего потребления природного газа и общих выбросов CO2 в атмосферу, по сравнению с известными установками, где интегрированный газотурбинный двигатель используется в основном для вырабатывания мощности совместно с ПГРТ и паровой турбиной (комбинированный цикл), технологическое тепло поступает от огневых нагревателей, а пар для переходных режимов вырабатывается вспомогательными котлами.

Еще одним предпочтительным вариантом осуществления является способ, в котором объединяются:

а) риформинг, выполняемый чисто автотермическим риформингом с низким отношением пар/углерод, возможно с предварительным риформингом в адиабатическом реакторе, но без предварительного первичного риформинга;

б) вырабатывание перегретого пара выполняется охлаждением горячего отходящего газа автотермического риформинга перед удалением диоксида углерода;

в) после удаления диоксида углерода конвертированный газ подвергается дальнейшей очистке криогенной конденсацией и удалению метана с последующей промывкой жидким азотом для удаления инертных компонентов.

На стадии а) выполняется простой автотермический риформинг, под которым имеется в виду автотермический риформинг в отсутствие первичного риформинга. Соответственно, термин первичный риформинг означает риформинг, выполняемый в печи с радиационной секцией, трубы которой наполнены катализатором. Простой АТР может, однако, выполняться после предварительного риформинга. Термин предварительный риформинг означает стадию предварительного риформинга в адиабатических условиях, обычно в адиабатическом реакторе с неподвижным каталитическим слоем. Предпочтительно, автотермический риформинг выполняется при соотношении пар/углерод (П/У) не более 2,0.

Преимущество простого АТР при низком П/У состоит в снижении количества пара, вырабатываемого в процессе, и сокращения сжигания углеродосодержащего топлива в риформинг-процессе. Преимущество снижения количества пара состоит в том, что пар должен быть перегрет для получения полезной энергии, а перегревание обычно осуществляется за счет углеродосодержащего топлива. Кроме того, согласно изобретению, отсутствие вырабатываемой внутри энергии из-за сниженного производства пара компенсируется интегрированной в установку газовой турбиной.

Стадия б) включает вырабатывание перегретого пара теплом, полученным из горячего отведенного газа автотермического риформинг-процесса на стадии а), предпочтительно перед удалением CO2. Таким образом, стадия б) синергически взаимодействует с вышеописанной стадией а), что выражается в сокращении количества пара, перегреваемого теплом, рекуперированным внутри процесса, что позволяет избежать дополнительных углеродных выбросов. Полученный при этом перегретый пар может быть использован для вырабатывания мощности (например, для вращения паровой турбины) для использования внутри процесса.

Стадия в) включает охлаждение газа до сжижения метана для его удаления, и выполнение промывания жидким азотом газа, обедненного метаном, для удаления инертных компонентов. Отделенный в первой стадии метан может быть рециркулирован как сырьевой газ в риформинг-процессе. Инертные компоненты могут быть использованы в качестве топлива, поскольку содержат немного углерода или не содержат его совсем, поэтому не добавляют или добавляют немного к углеродным выбросам. Удаление инертных компонентов и получение подпиточного газа, практически не содержащего инертных компонентов, дает преимущество сокращения мощности, расходуемой на сжатие.

Можно заключить, что взаимодействие стадий а), б) и в) носит синергический характер, позволяя вырабатывать водородосодержащий газ с низким уровнем углеродных выбросов.

В предпочтительном варианте осуществления, по меньшей мере часть диоксида углерода, удаленного из конвертированного газа, сжимается при высоком давлении. Полученный таким образом диоксид углерода высокого давления может быть сохранен при высоком давлении (улавливание углерода) или дальше использован в процессе; предпочтительным использованием полученного таким образом СО2 под давлением является повышение нефтеизвлечения (ПНИ), а особенно предпочтительным использованием является использование в качестве сырья для синтеза мочевины. Более конкретно, способ в соответствии с изобретением может быть использован в комбинированном производстве аммиака-мочевины, в котором способ в соответствии с изобретением используется для получения подпиточного газа синтеза аммиака; аммиак является сырьем для синтеза мочевины вместе с СО2, удаленным в ходе очистки синтез-газа.

Сжатие CO2 для использования для ПНИ или хранения обычно производится до давления выше 100 бар, предпочтительно в интервале от 150 до 200 бар. Это давление близко к обычному давлению синтеза мочевины из аммиака и диоксида углерода. Таким образом, особенностью изобретения является использование сжатого CO2 в синтезе мочевины. Сопутствующим преимуществом является то, что значительное количество мощности для сжатия CO2 может быть выработана интегрированной газовой турбиной. В некоторых вариантах осуществления газовая турбина может быть связана (по одно - или многовальной схеме соединения) с CO2 компрессором.

В вариантах осуществления, где CO2 высокого давления, получаемый согласно изобретению, используется для ПНИ, CO2 должен иметь очень низкое содержание O2. Для удаления кислорода CO2 должен быть подвергнут сжижению, очистке и повторному сжатию. Тепло от отработанного газа газовой турбины может быть использовано для получения энергии для процесса очистки.

Таким образом, другой особенностью изобретения является повышение нефтеизвлечения (ПНИ) с использованием CO2 высокого давления, когда CO2 высокого давления получается в риформинг-процессе в соответствии с любым из описанных здесь вариантами осуществления. Другой особенностью изобретения является способ синтеза мочевины, в котором мочевина синтезируется из аммиака и CO2, и по меньшей мере часть CO2 получена при высоком давлении в риформинг-процессе, как было описано выше.

Далее приводится более подробное описание изобретения со ссылками на предпочтительные варианты осуществления и приложенные чертежи.

Краткое описание чертежей

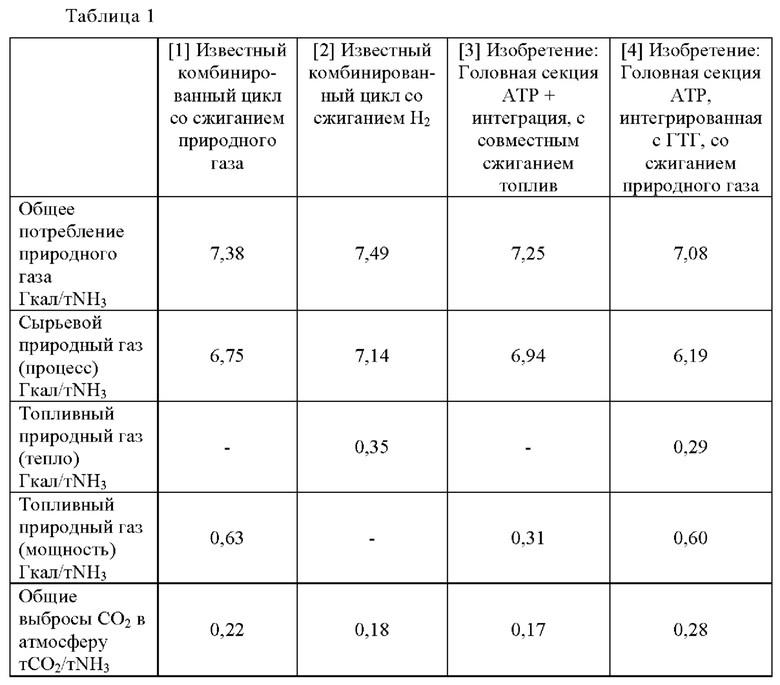

На фиг. 1 представлена блок-схема, иллюстрирующая тепловую интеграцию газотурбинного двигателя с процессом вырабатывания водородосодержащего синтез-газа, в соответствии с вариантом осуществления;

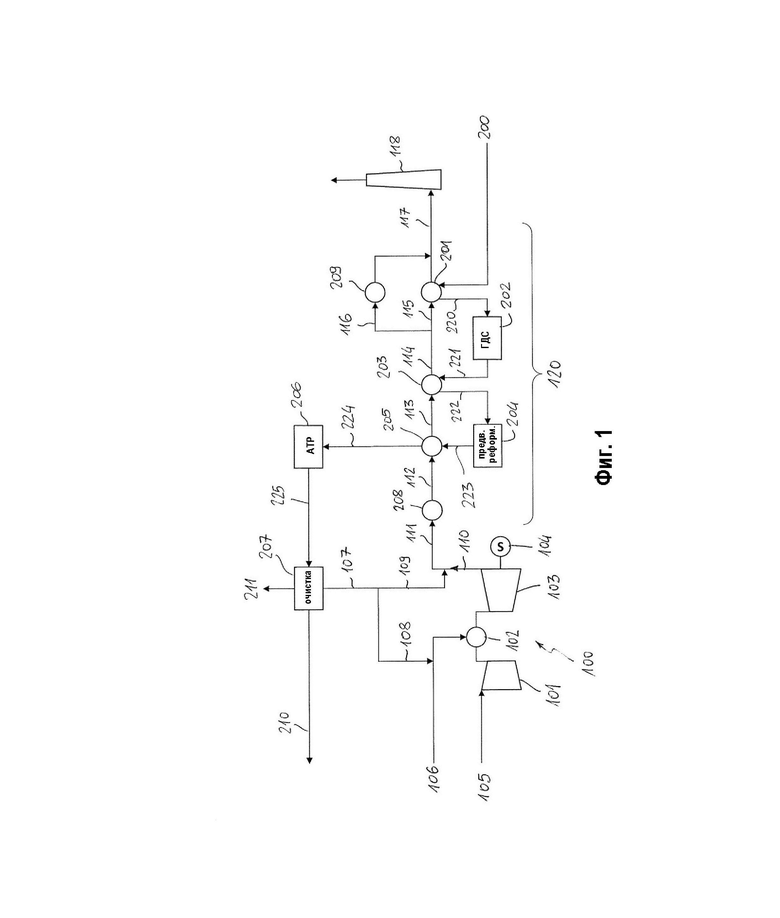

на фиг. 2 представлена блок-схема модификации варианта осуществления, показанного на фиг. 1;

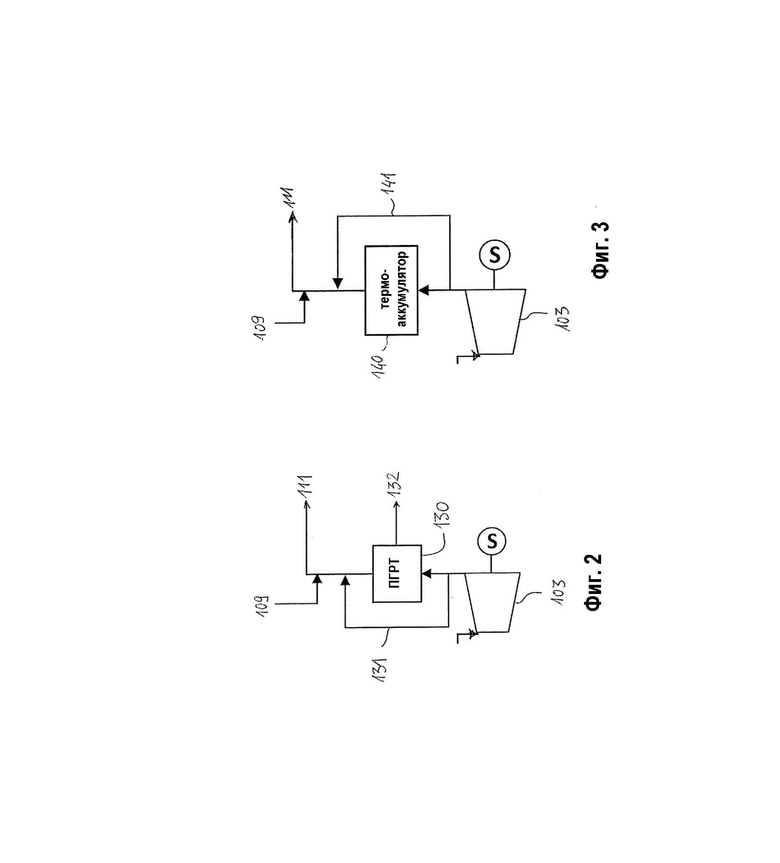

на фиг. 3 представлена блок-схема другой модификации варианта осуществления, показанного на фиг. 1.

Подробное описание осуществления изобретения

На фиг. 1 изображены следующие элементы:

100 Газотурбинный генератор

101 Компрессор

102 Камера сгорания

103 Турбина

104 Генератор

105 Подача воздуха

106 Природный газ

107 Обедненный CO2 синтез-газ

108 Топливная часть обедненного CO2 синтез-газа

109 Часть обедненного CO2 синтез-газа для дожигания

110 Отработанный газ

111 Отработанный газ после дожигания

112 Отходящий отработанный газ из пароперегревателя

113 Отходящий отработанный газ из подогревателя АТР

114 Отходящий отработанный газ из подогревателя предварительного риформера

115 Отработанный газ для подогревателя ГДС

116 Отработанный газ для подогревателя ПВК

117 Отходящий отработанный газ после подогревателей ГДС и ПВК

118 Вытяжная труба

200 Углеводородный газ

201 Подогреватель ГДС

202 Блок ГДС

203 Подогреватель предварительного риформера

204 Предварительный риформер

205 Подогреватель АТР

206 АТР

207 Стадия очистки

208 Пароперегреватель

209 Подогреватель подпиточной воды для котла (ПВК)

210 Водородосодержащий газ

211 Поток CO2

220 Предварительно нагретый углеводородный газ

221 Десульфоризованный газ

222 Подача сырья для предварительного риформера 204

223 Газ после предварительного риформинга

224 Подача сырья для АТР 206

225 Отходящий конвертированный газ из АТР 206

Блок-схема на фиг. 1 иллюстрирует процесс, в котором в основном осуществляется риформинг содержащего углеводороды газа 200 в конвертированный газ 210. Подаваемый газ 200 после предварительного нагревания подвергается обработке в блоке 202 ГДС для удаления серы. Полученный таким образом десульфуризованный газ подвергается предварительному риформингу в предварительном риформере 204, и полученный предварительно конвертированный газ подвергается автотермическому риформингу в АТР 206. Перед предварительным риформингом и автотермическим риформингом выполняется предварительное нагревание в нагревателях 203 и 205.

Конвертированный газ 225 с выхода АТР 206 подвергается дальнейшей обработке в стадии 207 очистки для получения водородосодержащего газа 210. Обработка в стадии 207 включает удаление CO2 и может включать так называемый сдвиг и метанизацию. Обработка также может включать добавление азота для получения аммиачного подпиточного синтез-газа. При удалении CO2 образуется поток 211 CO2, отделенного от подводимого газа.

Газотурбинный генератор 100 включает газотурбинный двигатель и генератор 104. Газотурбинный двигатель включает компрессор 101, камеру 102 сгорания и турбину 103.

Газотурбинный генератор 100 образует интегральную тепловую систему с описанным выше процессом риформинга и генерирования синтез-газа. В частности, газотурбинный генератор 100 образует интегральную тепловую систему с секцией рекуперации тепла (120 на фиг. 1) для предварительного нагревания процесса.

Обедненный CO2 синтез-газ 108, полученный в риформинг-процессе, точнее, в стадии очистки, вместе с природным газом 106 служит топливом для газотурбинного генератора 100.

Обедненный CO2 синтез-газ 108 является частью газового потока 107, отводимого из стадии 207 очистки после удаления CO2. Другая часть 109 этого газа используется для дожигания, как показано на схеме.

Топливный газ, включающий обедненный CO2 синтез-газ 108 и природный газ 106, соединяется со сжатым воздухом, нагнетаемым компрессором 101, в камере 102 сгорания; газообразные продукты сгорания расширяются в газовой турбине 103, которая приводит во вращение генератор 104; горячий отработанный газ 110 выбрасывается турбиной 103.

Вырабатываемая генератором 104 электрическая энергия может быть использована в установке в риформинг-процессе для питания различных компонентов и вспомогательных устройств, включая, в частности, насосы и компрессоры. Среди прочего, вырабатываемая генератором 104 энергия может быть использована для сжатия потока 211 CO2.

В версии осуществления, топливом газотурбинного генератора 100 может служить только обедненный CO2 синтез-газ 108, т.е., без добавления природного газа 106 или других топлив.

Как показано на схеме, горячий отработанный газ 110, выходящий из турбины 103, опционально подвергается дожиганию смешиванием с газом 109. Дожигание может выполняться, поскольку газ 110 содержит некоторое количество кислорода, для повышения температуры газа.

Полученный таким образом горячий отработанный газ 111 после дожигания (или газ 110 в случае отсутствия дожигания) является источником тепла для пароперегревателя 208, подогревателя 205 для АТР, подогревателя 203 предварительного риформера, подогревателя 201 для ГДС и подогревателя 209 для ПВК. Горячий газ 111 последовательно охлаждается, пока не превращается в охлажденный отработанный газ 117, который выбрасывается через вытяжную трубу 118. Отходящий горячий газ 114 из подогревателя 203 предварительного риформера разделяется на часть 115, выполняющую роль источника тепла для подогревателя 201 ГДС, и другую часть 116, используемую как источник тепла для подогревателя 209 ПВК. Отходящие потоки этих нагревателей объединяются, формируя поток 117.

Отмечается, что горячий отработанный газ передает тепло в пароперегреватель 208, подогреватель 205 АТР, подогреватель 203 предварительного риформера и параллельно в подогреватель 201 для ГДС и подогреватель 209 БВК в этом порядке, в соответствии с температурами, необходимыми для соответствующих процессов предварительного нагревания.

Упомянутыми подогревателями являются теплообменники непрямого (косвенного) обмена известного типа, например, трубчатые теплообменники.

Что касается технологической стороны, то линия 220 обозначает предварительно нагретый газ, подводимый в блок 202 ГДС. Десульфоризованный газ 221 из блока 202 нагревается в подогревателе 203 и полученный газ 222 подается в предварительный риформер 204. Полученный таким образом газ 223 нагревается в подогревателе 205 для формирования сырьевого газа 224 для АТР.

На фиг. 2 показан вариант осуществления, в котором на выходе турбины 103 установлен парогенератор-рекуператор 130 тепла отходящих газов. Отработанный газ турбины может обходить этот парогенератор-рекуператор 130 по обводной трубе 131. Парогенератор 120 является агрегатом, используемым в пусковом режиме для вырабатывания необходимого для процесса пара. Когда ПГРТ используется в пусковом режиме, охлажденный газ 132, выходящий из ПГРТ, может быть отправлен в вытяжную трубу 118. При работе в штатном режиме (после завершения пусковой процедуры) отработанный газ турбины обходит ПГРТ по линии 131 и формирует отработанный газ, направляемый к подогревателям.

На фиг. 3 представлен другой вариант осуществления, в котором используется блок 140 термоаккумулятора на выходе турбины 103. Отработанный газ турбины может обходить этот блок 140 термоаккумулятора по обводной трубе 141. Аналогично описанному выше генератору 120, блок 140 термоаккумулятора используется в пусковом режиме для вырабатывания пара для процесса. При работе в штатном режиме, блок термоаккумулятора обходится по линии 141.

Пример

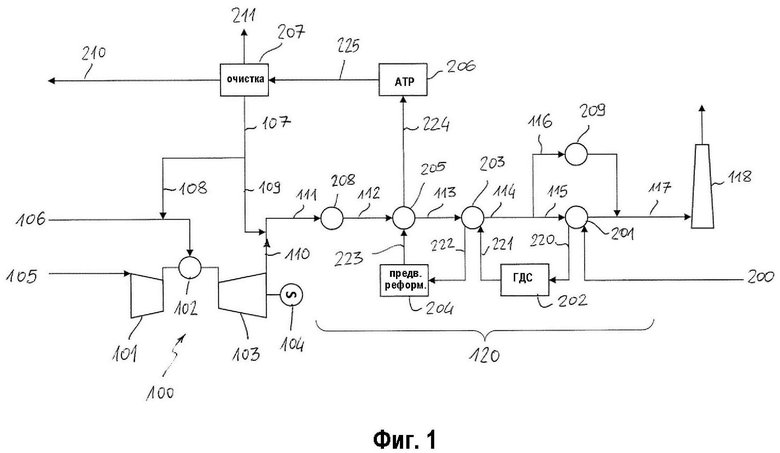

В приведенной далее Таблице 1 сравниваются два известных примера получения аммиака с процессами получения аммиака в соответствии с двумя вариантами осуществления изобретения.

Случаи [1] и [2] относятся к процессу получения аммиака, интегрированному в комбинированном цикле работы газотурбинного генератора для получения электроэнергии, когда технологическое тепло риформинг-процесса поступает от одного или более пламенных нагревателей. В частности, случай [1] относится к известной схеме построения с газовой турбиной, питаемой на 100% природным газом. Случай [2] относится к известной схеме построения с турбиной, на 100% питаемой обедненным CO2 синтез-газом, т.е., для питания турбины использовалась часть обедненного CO2 синтез-газа, вырабатываемого в риформинг-процессе.

Случаи [3] и [4] относятся к вариантам осуществления изобретения с газовой турбиной простого цикла, образующей интегрированную тепловую систему в соответствии с фиг. 1. Случай [3] относится к газовой турбине, питаемой совместно сжигаемыми топливами (питаемой природным газом и обедненным CO2 синтез-газом), а случай [4] относится к варианту осуществления с газовой турбиной, питаемой природным газом.

В Таблице 1 могут быть отмечены следующие преимущества: общее потребление природного газа в изобретении, включая сжатие уловленного CO2 и генерирование электрической энергии, ниже, чем у известных установок на 0,15-0,40 Гкал/тNH3, в зависимости от процентного содержания обедненного CO2 синтез-газа, используемого для генерирования электрической энергии;

в изобретении достигаются выбросы CO2 ниже 0,2 тонны CO2 на тонну полученного аммиака.

Изобретение относится к области вырабатывания синтез-газа риформингом содержащего углеводороды газа, в частности, для получения аммиачного подпиточного газа. Изобретение относится к объединению такого риформинг-процесса с газотурбинным генератором. Описан способ получения водородосодержащего газа, в котором: выполняют риформинг содержащего углеводород газа для получения водородосодержащего синтез-газа; вырабатывают механическую мощность газотурбинным двигателем и предпочтительно электрическую энергию генератором, соединенным с этим газотурбинным двигателем; выполняют предварительное нагревание по меньшей мере одного технологического потока риформинг-процесса, в котором: источник тепла предварительного нагревания включает отработанный газ газотурбинного двигателя; предварительное нагревание включает теплопередачу от отработанного газа к технологическому потоку, осуществляемую в непрямом теплообменнике, где отработанный газ и технологический поток не смешиваются; причем стадия предварительного нагревания по меньшей мере одного технологического потока риформинг-процесса включает: а) предварительное нагревание содержащего углеводород газа перед риформингом этого содержащего углеводород газа в автотермическом риформере (АТР); и этот процесс включает использование водородосодержащего синтез-газа в качестве подпиточного газа для синтеза аммиака. Также раскрывается установка для получения водородосодержащего газа. Изобретение обеспечивает значительное сокращение общего потребления природного газа, адаптировано для реализации способа синтеза аммиака с эффективным улавливанием углерода и низкими выбросами CO2 в атмосферу. Изобретение также предпочтительно для комбинированного получения аммиака и мочевины. 2 н. и 20 з.п. ф-лы, 3 ил., 1 табл., 1 пр.

1. Способ получения водородосодержащего газа, в котором:

выполняют риформинг содержащего углеводород газа для получения водородосодержащего синтез-газа;

вырабатывают механическую мощность газотурбинным двигателем и предпочтительно электрическую энергию генератором, соединенным с этим газотурбинным двигателем;

выполняют предварительное нагревание по меньшей мере одного технологического потока риформинг-процесса, в котором:

источник тепла предварительного нагревания включает отработанный газ газотурбинного двигателя;

предварительное нагревание включает теплопередачу от отработанного газа к технологическому потоку, осуществляемую в непрямом теплообменнике, где отработанный газ и технологический поток не смешиваются;

причем стадия предварительного нагревания по меньшей мере одного технологического потока риформинг-процесса включает:

а) предварительное нагревание содержащего углеводород газа перед риформингом этого содержащего углеводород газа в автотермическом риформере (АТР); и этот процесс включает использование водородосодержащего синтез-газа в качестве подпиточного газа для синтеза аммиака.

2. Способ по п. 1, в котором указанная стадия предварительного нагревания включает в дополнение к процессу а):

б) предварительное нагревание содержащего углеводород газа перед предварительным риформингом этого содержащего углеводород газа в предварительном риформере; и/или

в) предварительное нагревание содержащего углеводород газа, направляемого в риформинг-процесс, перед удалением серы из этого содержащего углеводород газа.

3. Способ по п. 1, в котором газотурбинный двигатель работает в простом цикле, когда тепло отработанного газа этого газотурбинного двигателя не используется в парогенераторе-рекуператоре тепла для получения пара для паровой турбины.

4. Способ по п. 1 или 3, в котором горячий отработанный газ проходит по первой стороне непрямого теплообменника, а технологическая текучая среда проходит по второй стороне этого теплообменника и тепло передается от отработанного газа к технологической текучей среде по мере их протекания по первой стороне и второй стороне теплообменников.

5. Способ по любому из пп. 1-4, в котором отработанный газ из газотурбинного двигателя передает тепло в процессы предварительного нагревания в соответствии с двумя или более из опций а)-в) в последовательности в соответствии с порядком следования от а) к в) так, что отходящий отработанный газ одного процесса предварительного нагревания из последовательности используется в качестве источника тепла для следующего процесса последовательности в соответствии с этим порядком.

6. Способ по п. 5, включающий: первый процесс предварительного нагревания в соответствии с опцией а), в котором отработанный газ из газотурбинного двигателя передает тепло углеводородному газу перед риформингом; второй процесс предварительного нагревания в соответствии с опцией б), в котором отработанный газ, охлажденный после первого процесса предварительного нагревания, передает тепло к углеводородному газу перед предварительным риформингом; третий процесс предварительного нагревания в соответствии с опцией в), в котором отработанный газ после дальнейшего охлаждения во втором процессе предварительного нагревания передает тепло углеводородному газу перед процессом десульфуризации.

7. Способ по п. 2, в котором полное количество тепла, передаваемого углеводородному газу в каждом из процессов предварительного нагревания в соответствии с а), б) и в), обеспечивается отработанным газом паровой турбины.

8. Способ по п. 6 или 7, дополнительно включающий процесс предварительного нагревания подпиточной воды для котла, проходящий параллельно третьему процессу предварительного нагревания в опции в), и в котором отработанный газ из второго процесса предварительного нагревания в опции б) разделяется между третьим процессом предварительного нагревания и упомянутым параллельным предварительным нагреванием подпиточной воды для котла.

9. Способ по п. 5, дополнительно включающий стадию перегревания пара отработанным газом в качестве источника тепла, причем это перегревание пара выполняется первым в последовательности.

10. Способ по любому из предыдущих пунктов, включающий дожигание отработанного газа перед одним или более процессами предварительного нагревания, причем дожигание предпочтительно выполняют смешиванием отработанного газа с обедненным СО2 водородосодержащим газом, вырабатываемым в процессе.

11. Способ по любому из предыдущих пунктов, включающий сжигание в газотурбинном двигателе топливного газа, содержащего обедненный СО2 водородосодержащий газ, вырабатываемый в процессе, опционально смешанный с природным газом.

12. Способ по любому из предыдущих пунктов, в котором использование водородосодержащего газа в качестве подпиточного газа для синтеза аммиака осуществляют после добавления азота.

13. Способ по любому из предыдущих пунктов, включающий дожигание отработанного газа газотурбинного двигателя, в котором топливом газотурбинного двигателя и топливом, используемым для дожигания отработанного газа, является водородосодержащий газ, вырабатываемый внутри процесса.

14. Способ по любому из предыдущих пунктов, в котором:

А) риформинг осуществляют чисто автотермическим риформингом с отношением пар/углерод, не превыщающем 2,0, возможно, с предварительным нагреванием в адиабатическом реакторе, но без предшествующего первичного риформинга в печи с радиационной секцией, включающей трубы, заполненные катализатором;

Б) перегретый пар вырабатывается охлаждением горячих отходящих продуктов автотермического риформинга перед удалением диоксида углерода;

В) после удаления диоксида углерода конвертированный газ подвергается дальнейшей очистке криогенной конденсацией и удалением метана с последующим промыванием жидким азотом для удаления инертных компонентов.

15. Способ по п. 14, в котором указанная стадия В) включает охлаждение газа до сжижения метана для обеспечения возможности его удаления и выполнение промывания жидким азотом газа, обедненного метаном, для удаления инертных компонентов, причем отделенный на первой стадии сжиженный метан рециркулируют как сырьевой газ риформинг-процесса.

16. Способ по п. 14, в котором по меньшей мере часть диоксида углерода, удаленного из конвертированного газа, сжимают при высоком давлении более 100 бар, предпочтительно в интервале от 150 до 200 бар, а полученный таким образом диоксид углерода высокого давления сохраняется под давлением для улавливания углерода или используется для повышенной нефтеотдачи или для синтеза мочевины.

17. Способ по п. 16, в котором диоксид углерода высокого давления используется для повышенной нефтеотдачи, причем этот диоксид углерода сжижен, ректифицирован и снова сжижен для использования в повышенной нефтеотдаче, а тепло из отработанного газа газовой турбины используется для обеспечения подвода энергии для ректификации СО2.

18. Установка для получения водородосодержащего газа, включающая:

секцию риформинга, предназначенную для риформинга углеводородного сырья для получения водородосодержащего газа;

газотурбинный двигатель, интегрированный в процесс;

по меньшей мере один подогреватель, выполненный в виде непрямого теплообменника, имеющего первую сторону и вторую сторону, предназначенного для предварительного нагревания по меньшей мере одной технологической текучей среды риформинг-процесса с использованием отработанного газа газотурбинного двигателя в качестве источника тепла,

причем по первой стороне обеспечивается проход отработанного газа газовой турбины опционально после дожигания,

по второй стороне обеспечивается проход технологической текучей среды риформинг-процесса, являющейся:

а) содержащей углеводород газом перед его введением в автотермический риформер (АТР) для стадии риформинга; и

установка является головной секцией установки синтеза аммиака для вырабатывания аммиачного подпиточного газа.

19. Установка по п. 18, в которой в дополнение к процессу а) по второй стороне обеспечивается проход технологической текучей среды риформинг-процесса, являющейся:

б) содержащей углеводород газом перед его введением в предварительный риформер для стадии предварительного риформинга; и/или

в) содержащей углеводород газом перед его введением в десульфуризатор для удаления серы из сырья секции риформинга.

20. Установка по п. 19, дополнительно включающая парогенератор-рекуператор тепла или блок термоаккумулятора для рекуперации тепла из отработанного газа газотурбинного двигателя, используемый в пусковом режиме установки, и обводную линию, предназначенную для пропускания отработанного газа газотурбинного двигателя в обход парогенератора-рекуператора тепла или блока термоаккумулятора после завершения пуска и в процессе штатной работы.

21. Установка по п. 19 или 20, не содержащая вспомогательного котла для вырабатывания тепла для любого из процессов предварительного нагревания в соответствии с опциями а), или а) и б), или а) и в), или а), б) и в).

22. Установка по пп. 18-21, в которой газотурбинный двигатель используется в простом цикле и не соединен с парогенератором-рекуператором тепла и паровой турбиной для вырабатывания электроэнергии.

| US 7707837 B2, 04.05.2010 | |||

| РАСХОДОМЕР КОРИОЛИСА, ИМЕЮЩИЙ КОРПУС С ЗАЩИТНЫМ НАРУЖНЫМ СЛОЕМ | 2000 |

|

RU2233433C2 |

| US 5048284 A1, 17.09.1991 | |||

| ПОЛУЧЕНИЕ МЕТАНОЛА С ИСПОЛЬЗОВАНИЕМ СВЕРХЧИСТОГО ВОДОРОДА ВЫСОКОГО ДАВЛЕНИЯ | 2011 |

|

RU2570458C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ С РЕГЕНЕРАЦИЕЙ ЭНЕРГОНОСИТЕЛЕЙ В ЦИКЛИЧЕСКОМ ПРОЦЕССЕ ТЕПЛОВОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524317C1 |

Авторы

Даты

2025-03-10—Публикация

2021-01-26—Подача