Изобретение относится к металлообработке, более конкретно к металлорежущим станкам, в частности к конструктивным элементам, входящим в общую компоновку, а именно к устройствам, несущим рабочие шпиндели, и может быть использовано в станках с числовым программным управлением, предназначенных для комплексной механообработки призматических и объемных сложных изделий авиакосмической, автомобильной, судостроительной и других отраслей промышленности, в том числе крупногабаритных объемных штампов, пресс-форм, мастер-моделей, для улучшения их эксплуатационных характеристик и повышения производительности.

Известны металлорежущие станки для комплексной пятикоординатной обработки, содержащие вертикальный основной шпиндель с шпиндельной головкой на своем нижнем конце, станину, имеющую основание, несущую систему для установки основного шпинделя, включающую траверсу, выполненную 0-образной и смонтированную горизонтально подвижно на направляющих на верхней поверхности несущей системы для движения вдоль первой оси, каретку, смонтированную горизонтально подвижно на траверсе и направляемую парой рельс, установленных на траверсе для движения вдоль второй оси, перпендикулярной первой оси, стол с фиксирующими устройствами, смонтированный на основании станины, для зажима заготовки (детали), при этом основной шпиндель с помощью ползуна смонтирован внутри каретки для движения на направляющих вдоль третьей оси (вертикальной Z), перпендикулярной первой и второй осям, устройство автоматической смены инструмента, включающее поворотный и подвижный вдоль оси дисковый магазин с гнездами для инструмента (см. ЕР №1116548, В23Q 1/01, 2001 г. Полезная модель РФ №38126, В 23 Q 1/01, 2004 г.).

При этом в станке по патенту РФ на полезную модель станина выполнена с неподвижным столом и несущей системой для установки основного шпинделя, включающей четыре вертикальные колонны, выполненные с замкнутым поперечным сечением в виде прямоугольника, установленные нижними концами жестко на основании станины по ее углам и несущие на своих верхних концах жестко связанную с ними раму, выполненную сварной конструкции коробчатого сечения, траверса установлена на верхней поверхности рамы, а шпиндельная головка выполнена наклонно-поворотной и состоящей из кронштейна, поворачивающегося вокруг вертикальной оси, и корпуса со встроенными мотором-шпинделем и устройством фиксации инструмента, расположенного внутри кронштейна, отклоняющегося от горизонта вверх-вниз, при этом поворот кронштейна и отклонение корпуса осуществляются с помощью одинаковых приводов.

Однако известные металлорежущие станки, обладая высокой точностью, имеют значительную металлоемкость, что увеличивает их стоимость.

Известны трипод-модули, используемые в металлорежущих станках для установки и управления перемещением суппортов шпинделей. К ним, например, относится трипод-подшипниковое устройство, имеющее стационарную раму и опорное устройство (платфому), подвижное относительно рамы и связанное с ней регулируемыми по длине расчалками, подсоединенными к раме и платформе с помощью шарниров, имеющих две вращательные степени свободы, и которое снабжено управляющим устройством для регулирования поворота, взаимодействующего вращательными приводами, связанными с индивидуальной расчалкой для поворота соответствующего шарнира расчалки на стороне опорного устройства (см. ЕР 1068044, В23Q 1/54, 2001 г.).

Наиболее близким по технической сущности и достигаемому результату является высокоскоростной металлорежущий пятикоординатный обрабатывающий центр по патенту РФ №2285602 - прототип, который предназначен для комплексной обработки деталей и содержит суппорт шпинделя со шпиндельной головкой, станину, несущую систему для установки и перемещения суппорта шпинделя вдоль первой и второй перпендикулярных горизонтальных осей.

Недостатками такой конструкции является ее сложность и, как следствие, высокая стоимость.

Технически достижимый результат - упрощение конструкции при одновременном достижении высоких динамических и точностных характеристик, а также уменьшение металлоемкости, что вместе с упрощением конструкции должно обеспечить снижение его себестоимости и упрощение эксплуатации, а также уменьшение энергопотребления.

Это достигается тем, что в двухстоечном обрабатывающем центре, содержащем станину, инструментальный шпиндель со шпиндельной головкой, салазки для перемещения шпинделя, станина выполнена Т-образной формы и состоит из двух частей, при этом на первой части станины оппозитно друг другу крепятся Т-образного профиля стойки, между которыми расположен инструментальный шпиндель, корпус которого шарнирно соединен с элементами механизма параллельной кинематики, представляющими собой шарнирно-рычажные звенья, которые обеспечивают перемещение инструментального шпинделя по двум координатам в вертикальной плоскости, за счет вертикальных перемещений салазок, охватывающих верхние полочки Т-образного профиля стоек, причем салазки по стойкам перемещаются за счет передачи винт-гайка, при этом шарнирно-рычажные звенья шарнирно связаны с салазками, а для предотвращения попадания стружки на элементы механизма параллельной кинематики на первой части станины, по ее периметру, закреплен кожух, выполненный в виде поверхности прямоугольного параллелепипеда, охватывающей пространство размещения стоек с инструментальным шпинделем, который содержит приводной электродвигатель и, соосно расположенный с ним, шпиндель для закрепления инструмента, например фрезы, а на второй части станины, расположенной в горизонтальной плоскости первой части станины и перпендикулярно ей, установлен суппорт для перемещения в горизонтальной плоскости стола, служащего для закрепления заготовки сложного обрабатываемого контура, при этом суппорт перемещается по направляющим, параллельным между собой и жестко закрепленным на другой части Т-образной формы станины, перпендикулярно вертикальной плоскости перемещения инструментального шпинделя, а на суппорте, перпендикулярно горизонтальной плоскости его перемещения и с возможностью поворота вокруг своей оси, установлен стол для закрепления заготовки.

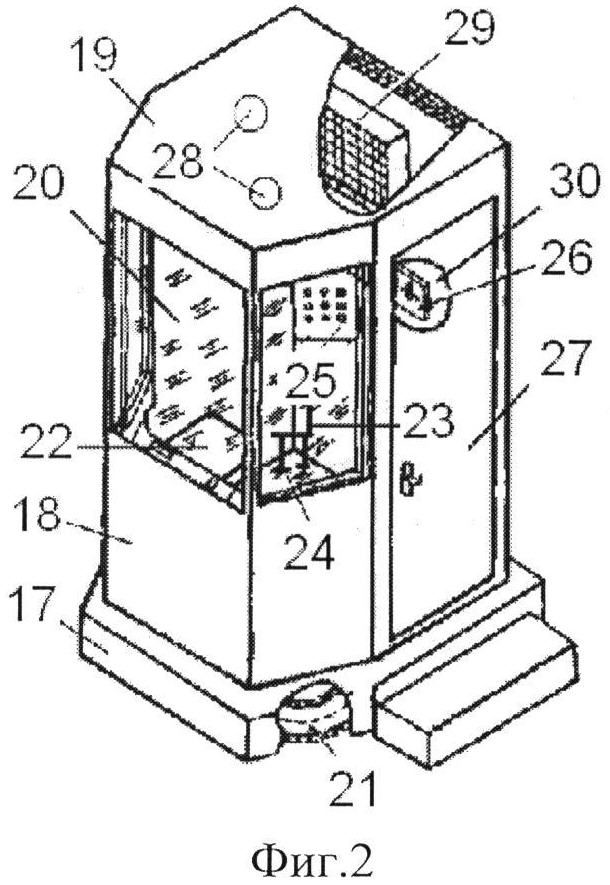

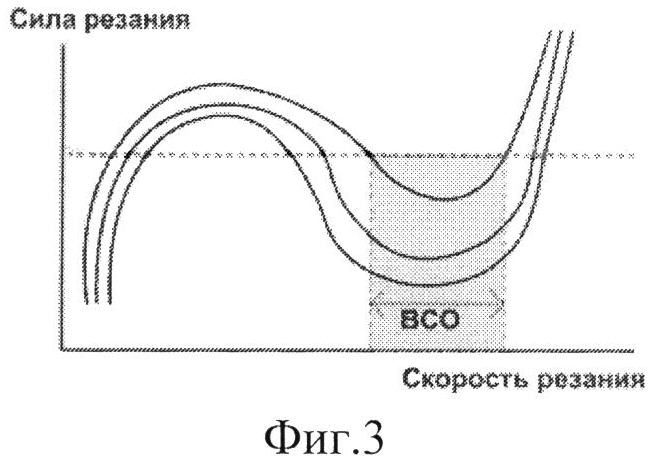

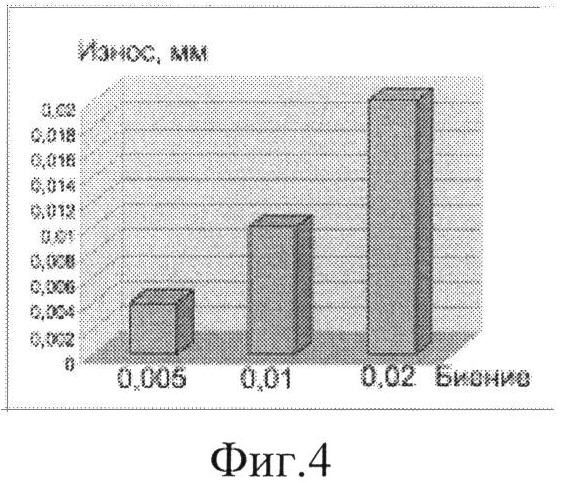

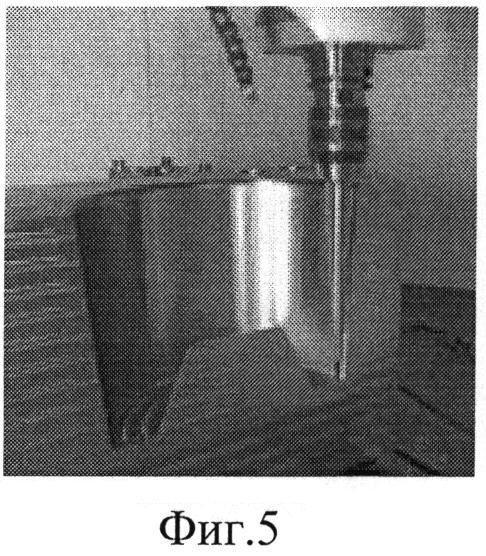

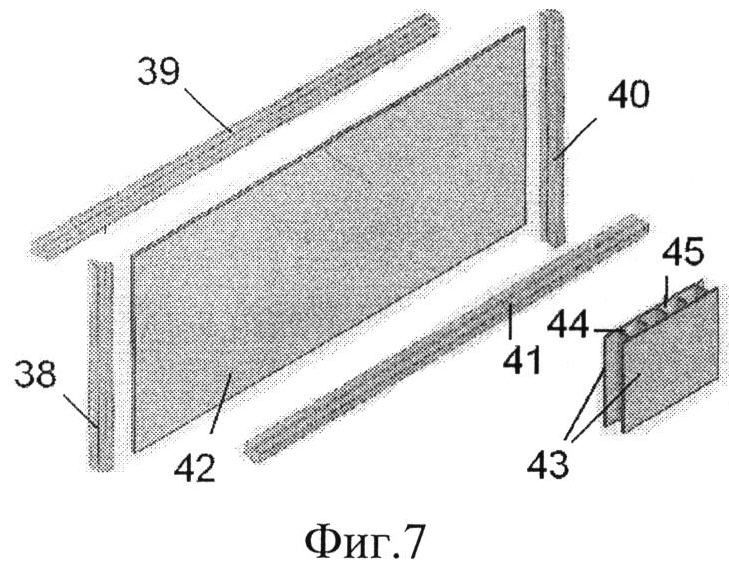

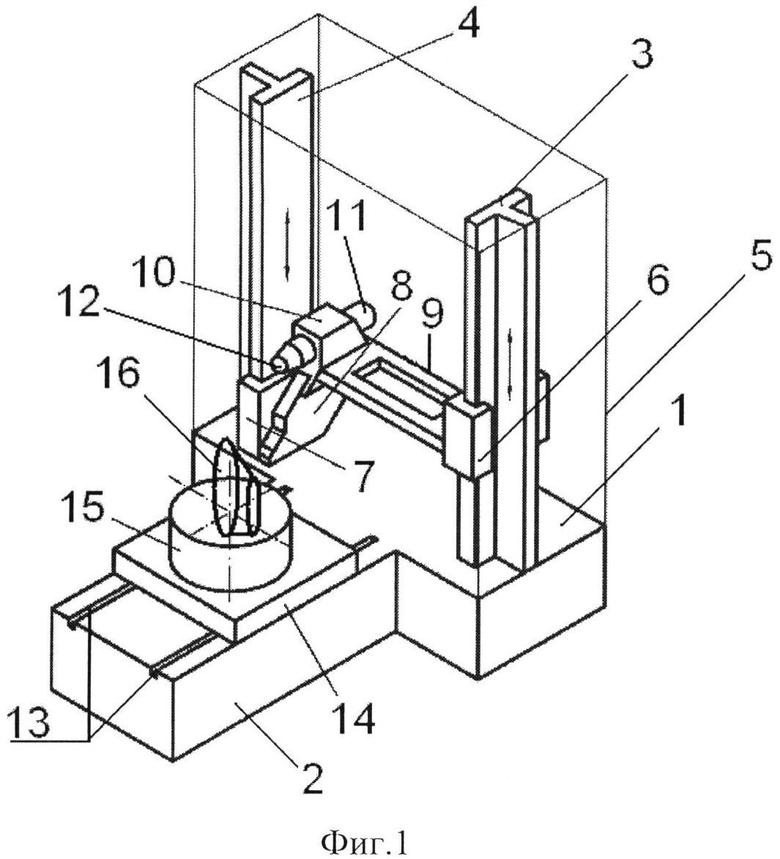

На фиг.1 представлена схема обрабатывающего центра параллельной кинематики, на фиг.2 - общий вид акустической кабины, на фиг.3 - график снижения сил резания в некотором диапазоне скоростей, на фиг.4 - график зависимости износа от биения при высоких скоростях резания, на фиг.5 - общий вид патрона с возможностью балансировки, на фиг.6 - общий вид акустической шумопоглощающей панели; на фиг.7 - общий вид акустической шумоотражающей светопрозрачной панели остекления кабины.

Обрабатывающий центр с параллельной кинематикой содержит станину Т-образной формы, состоящую из двух частей. На первой части 1 станины оппозитно друг другу крепятся Т-образного профиля стойки 3 и 4, между которыми расположен инструментальный шпиндель 10, корпус которого шарнирно соединен (на чертеже шарниры не показаны) с элементами механизма параллельной кинематики, представляющими собой шарнирно-рычажные звенья 8 и 9, обеспечивающими перемещение инструментального шпинделя 10 по двум координатам в вертикальной плоскости, за счет вертикальных перемещений салазок 6 и 7, охватывающих верхние полочки Т-образного профиля стоек 3 и 4. Салазки 6 и 7 по стойкам 3 и 4 перемещаются за счет передачи винт-гайка (на чертеже не показано), при этом шарнирно-рычажные звенья 8 и 9 шарнирно связаны с салазками 6 и 7. Для предотвращения попадания стружки на элементы механизма параллельной кинематики на первой части 1 станины, по ее периметру, закреплен кожух, выполненный в виде поверхности прямоугольного параллелепипеда 5, охватывающей пространство размещения стоек 3 и 4 с инструментальным шпинделем 10. Инструментальный шпиндель 10 содержит приводной электродвигатель 11 и, соосно расположенный с ним, шпиндель 12 для закрепления инструмента, например фрезы.

На второй части 2 станины (фиг.1), расположенной в горизонтальной плоскости первой части 1 станины и перпендикулярно ей, установлен суппорт 14 для перемещения в горизонтальной плоскости стола 15, служащего для закрепления заготовки 16 сложного обрабатываемого контура (привод перемещения суппорта 14, например типа передачи винт-гайка, на чертеже не показан). Суппорт 14 перемещается по направляющим 13, параллельным между собой и жестко закрепленным на другой части 2 Т-образной формы станины, перпендикулярно вертикальной плоскости перемещения инструментального шпинделя 10. На суппорте 14, перпендикулярно горизонтальной плоскости его перемещения и с возможностью поворота вокруг своей оси, установлен стол 15 для закрепления заготовки 16 (привод вращения стола 15 на чертеже не показан).

Акустическая кабина оператора компрессорной станции содержит основание 17 (фиг.2), установленное на, по крайней мере, три пневматических виброизолятора 21, выполненных в виде резинокордной оболочки. К основанию жестко крепится каркас кабины, выполненный в виде многоугольной призмы с ребрами, перпендикулярными основанию 17 кабины, и состоящий из передней стенки 18 с остеклением 20, выполненным из шумоотражающей светопрозрачной панели, потолочной части 19 со светильниками 28, задней стенки 30, расположенной в плоскости, параллельной плоскости передней стенки 18, и четрырех боковых стенок, в одной из которых установлена дверь 27. При этом площадь задней стенки 30, по крайней мере, в 2 раза больше площади передней стенки 18, а боковые стенки, примыкающие к передней стенке, выполнены наклонными по отношению к ней и с остеклением, а примыкающие к задней стенке - перпендикулярны к ней.

Кабина выполнена герметичной и оборудована системой жизнеобеспечения в виде системы искусственного микроклимата 29 с пультом управления 25, а также рабочим местом, включающим в себя рабочий стол 22, стул 23 с виброизоляторами 24 в виде пластин из эластомера, прикрепленных к ножкам стула, и вешалку для сменной одежды 26.

Каркас кабины выполнен в виде акустических шумопоглощающих панелей (фиг.6), каркас которых выполнен в виде параллелепипеда, образованного передней 31 и задней 32 стенками панели, каждая из которых имеет П-образную форму, причем на передней стенке имеется щелевая перфорация 33 и 34, коэффициент перфорации которой принимается равным или более 0,25, а стенки панели фиксируются между собой вибродемпфирующими крышками 35, а в качестве звукопоглощающего материала 36 звукопоглощающего элемента используются плиты из минеральной ваты на базальтовой основе типа «Rockwool». Для жесткости каркаса предусмотрены боковые ребра 37 на стенках 31 и 32. В качестве звукопоглощающего материала могут использоваться слои минеральной ваты типа «URSA», или базальтовой ваты типа П-75, или стекловаты с облицовкой стекловойлоком, или вспененного полимера, например полиэтилена или полипропилена, причем звукопоглощающий элемент по всей своей поверхности облицован акустически прозрачным материалом, например стеклотканью типа Э3-100 или полимером типа «Повиден». В качестве звукопоглощающего материала акустической шумопоглощающей панели используются плиты на основе алюминесодержащих сплавов с последующим наполнением их гидридом титана или воздухом с плотностью в пределах 0,5…0,9 кг/м3 со следующими прочностными свойствами: прочность на сжатие в пределах 5…10 МПа, прочность на изгиб в пределах 10…20 МПа, а передняя и задняя стенки каркаса выполнены из нержавеющей стали или оцинкованного листа толщиной 0,7 мм с полимерным защитно-декоративным покрытием типа «Пурал» толщиной 50 мкм или «Полиэстер» толщиной 25 мкм, или алюминиевого листа толщиной 1,0 мм и толщиной покрытия 25 мкм, причем отношение высоты h каркаса к его ширине b находится в оптимальном отношении величин: h/b=1,0…2,0; а отношение толщины s' каркаса в сборе к его ширине b находится в оптимальном отношении величин: s'/b=0,1…0,15; а отношение толщины s звукопоглощающего элемента к толщине s' каркаса в сборе находится в оптимальном отношении величин: s/s'=0,4…1,0, а вибродемпфирующие крышки, фиксирующие стенки панели, выполнены из эластомера, пенополиуретана или пенополиэтилена, древесноволокнистого, древесностружечного материала, или гипсоасбокартона, или эластичного листового вибропоглощающего материала с коэффициентом внутренних потерь не ниже 0,2, или композитного материала, или пластиката типа «Агат», «Антивибрит», «Швим».

Остекление кабины выполнено в виде шумоотражающей светопрозрачной панели (фиг.7), выполненной в виде многоугольника, например прямоугольника, образованного П-образной формы ребрами 38, 39, 40, 41, выполненными из вибродемпфирующего материала, а в качестве шумоотражающего светопрозрачного элемента используется панель из сплошного листа 42 экструдированного поликарбонатного пластика, причем отношение длины прямоугольника к его высоте лежит в интервале от 2 до 3, а отношение толщины сплошного листа экструдированного поликарбонатного пластика к его высоте находится в оптимальном интервале величин: 0,006…0,008.2, а в качестве шумоотражающего светопрозрачного элемента используется панель из ячеистого листа 43 экструдированного поликарбонатного пластика с отношением длины прямоугольника к его высоте находящимся в оптимальном отношении величин: 2,0…3,0, а отношение толщины ячеистого листа экструдированного поликарбонатного пластика к его высоте находится в оптимальном интервале величин: 0,016…0,02, а ячейки 44 ячеистого листа экструдированного поликарбонатного пластика выполнены в виде боковых поверхностей многогранных прямоугольных призм, например квадратного или прямоугольного сечения, грани 45 или ребра которых жестко связаны между собой и с со сплошными листами экструдированного поликарбонатного пластика, расположенными по обе стороны от ячеек.

Обрабатывающий центр с параллельной кинематикой работает следующим образом.

Инструментальный шпиндель 10, перемещаясь по сложной двухкоординатной траектории, за счет шарнирной связи с элементами механизма параллельной кинематики, обрабатывает при помощи шпинделя 12 с закрепленным в нем инструментом, например фрезой, сложный профиль заготовки 16. При этом перемещение заготовки 16 в направлении, перпендикулярном плоскости обработки, осуществляется посредством перемещения суппорта 14, а поворот заготовки 16 вокруг своей оси осуществляется приводом вращения стола 15, служащего для ее закрепления.

Теоретическим обоснованием высокоскоростной обработки являются кривые (фиг.3), которые показывают снижение сил резания в некотором диапазоне скоростей. Но наиболее важным фактором здесь является перераспределение тепла в зоне резания. При небольших сечениях среза в данном диапазоне скоростей основная масса тепла концентрируется в стружке, не успевая переходить в заготовку. Именно это позволяет производить обработку закаленных сталей, не опасаясь отпуска поверхностного слоя. Отсюда следует основной принцип высокоскоростной обработки (ВСО): малое сечение среза, снимаемое с высокой скоростью резания, и соответственно высокие обороты шпинделя и высокая минутная подача.

Имея возможность вести лезвийную обработку закаленных сталей, можно обеспечить качество поверхности, соизмеримое с электроэрозионной обработкой. Это позволяет пересмотреть структуру производственного процесса изготовления формообразующих элементов пресс-форм и штампов. Но главный эффект ВСО заключается не в сокращении машинного времени за счет интенсификации режимов резания, а в общем упрощении производственного процесса и в повышении качества обработки. Условием успеха в высокоскоростной обработке может стать правильный выбор всех составляющих факторов, участвующих в этом процессе: станок, система ЧПУ, режущий инструмент, вспомогательный инструмент с системой закрепления инструмента, система программирования, квалификация технолога программиста и оператора станка с ЧПУ. Пренебрежение хотя бы одним из этих факторов способно свести на нет все предыдущие усилия.

Предлагаемый станок для ВСО имеет скорость вращения шпинделя 12-25 тыс.оборотов в минуту и оснащен средствами температурной стабилизации шпинделя, а скорости подач 40-60 м/мин, при этом скорость быстрых перемещений - до 90 м/мин. Станок отрабатывает малые перемещения (от 5 до 20 мкм) и имеет повышенную жесткость и температурную компенсацию. Следующий фактор, способствующий внедрению ВСО - режущий и вспомогательный инструмент. Сегодня разрабатываются новые мелкодисперсные сплавы, способные надежно работать на высоких скоростях. При этом важно обратить внимание на системы вспомогательного инструмента, которые обеспечивают крепление фрез. В связи со снижением сил резания в процессе ВСО на первый план выходят другие факторы, такие как величина биения фрезы, вибрации. Например, удвоение скорости резания увеличивает центробежные силы вследствие дисбаланса инструмента более чем в 4 раза, и эти силы становятся соизмеримыми с силами резания. Биение инструмента сильно влияет на износ. Это подтверждают данные экспериментов (фиг.4), где на графике видна практически линейная зависимость износа от биения при высоких скоростях резания. Таким образом, ВСО требует особого внимания к балансировке инструмента. Для этого могут использоваться специальные патроны с возможностью балансировки или сбалансированные оправки для термозажима (фиг.5).

Акустическая кабина оператора компрессорной станции работает следующим образом.

Звуковая энергия от оборудования, находящемся в помещении, где устанавливается кабина, пройдя через перфорированную стенку 31 попадает на слои звукопоглощающего материала 36 (который может быть как мягким, например из базальтового или стеклянного волокна, так и жестким, например типа "акмигран" и т.п.). Переход звуковой энергии в тепловую (диссипация, рассеивание энергии) происходит в порах звукопоглотителя, представляющих собою модель резонаторов "Гельмгольца", где потери энергии происходят за счет трения колеблющейся с частотой возбуждения массы воздуха, находящегося в горловине резонатора о стенки самой горловины, имеющей вид разветвленной сети пор звукопоглотителя. Коэффициент перфорации перфорированной стенки 31 принимается равным или более 0,25. Для предотвращения высыпания мягкого звукопоглотителя предусмотрена стеклоткань, например типа Э3-100, расположенная между звукопоглотителем и перфорированной стенкой 31. Запыленный воздух от оборудования, находящегося в помещении, где устанавливается кабина, пройдя через систему жизнеобеспечения 29 приобретает свойства, отвечающие санитарно-гигиеническим требованиям на рабочих местах.

Предложенная акустическая кабина является эффективным способом борьбы с производственными шумами.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2012 |

|

RU2546942C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ ВЫСОКОСКОРОСТНЫМ ФРЕЗЕРОВАНИЕМ | 2012 |

|

RU2544710C2 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2012 |

|

RU2546943C2 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР С ГИБРИДНОЙ КИНЕМАТИКОЙ | 2013 |

|

RU2572112C2 |

| АКУСТИЧЕСКАЯ КАБИНА ОПЕРАТОРА КОМПРЕССОРНОЙ СТАНЦИИ | 2010 |

|

RU2420635C1 |

| СТАЦИОНАРНАЯ КОМПРЕССОРНАЯ УСТАНОВКА | 2011 |

|

RU2480625C1 |

| АКУСТИЧЕСКАЯ КАБИНА КОЧЕТОВА | 2013 |

|

RU2551148C2 |

| АКУСТИЧЕСКАЯ КАБИНА | 2017 |

|

RU2646147C1 |

| АКУСТИЧЕСКАЯ КАБИНА | 2017 |

|

RU2648736C1 |

| ЗАЩИТНАЯ КАБИНА ОПЕРАТОРА | 2014 |

|

RU2658082C2 |

Изобретение относится к области металлообработки и может быть использовано в конструкциях металлорежущих станков, предназначенных для комплексной механообработки сложных объемных изделий. Станина станка выполнена Т-образной формы и состоит из двух частей, на одной из которых оппозитно друг другу закреплены стойки Т-образного профиля, между которыми расположена шпиндельная головка. Перемещение шпиндельной головки в вертикальной плоскости осуществляется посредством механизма параллельной кинематики с шарнирно-рычажными звеньями. На второй части станины установлен суппорт для перемещения в горизонтальной плоскости поворотного стола, служащего для закрепления заготовки, при этом суппорт перемещается по направляющим, закрепленным на второй части станины, перпендикулярно плоскости перемещения шпиндельной головки. Изобретение позволяет получить высокие динамические характеристики работы станка и повысить при этом точность обработки сложных изделий. 7 ил.

Металлорежущий станок, содержащий станину, шпиндельную головку, состоящую из соосно расположенных в корпусе приводного электродвигателя и инструментального шпинделя для закрепления фрезы, размещенные на станине стол для закрепления заготовки и механизм параллельной кинематики для перемещения шпиндельной головки, выполненный в виде вертикальных направляющих с установленными на них с возможностью перемещения салазками, и шарнирно-рычажных звеньев, шарнирно соединенных с корпусом шпиндельной головки и салазками, отличающийся тем, что станина выполнена Т-образной формы с продольной и поперечной частями, расположенными в горизонтальной плоскости, вертикальные направляющие выполнены в виде двух стоек Т-образного профиля, закрепленных оппозитно друг другу на поперечной части станины, шпиндельная головка расположена между стойками и плоскость ее перемещения расположена в плоскости стоек, салазки оснащены передачей винт-гайка и размещены на верхних полочках Т-образного профиля стоек, а стол для закрепления заготовки выполнен поворотным в горизонтальной плоскости и размещен на суппорте, выполненном с возможностью перемещения по горизонтальным направляющим, жестко закрепленным на продольной части станины параллельно друг другу и перпендикулярно плоскости перемещения шпиндельной головки.

| ВЫСОКОСКОРОСТНОЙ МЕТАЛЛОРЕЖУЩИЙ ПЯТИКООРДИНАТНЫЙ ЦЕНТР С ТРИПОД-МОДУЛЕМ | 2005 |

|

RU2285602C1 |

| Аппарат для получения фосфорной кислоты взаимодействием | 1933 |

|

SU38126A1 |

| АКУСТИЧЕСКАЯ КАБИНА ОПЕРАТОРА КОМПРЕССОРНОЙ СТАНЦИИ | 2010 |

|

RU2420635C1 |

| Устройство для обнаружения ошибок регенератора | 1982 |

|

SU1116548A1 |

| EP 2058083 A1, 13.05.2009; | |||

| US 6655247 B1, 02.12.2003 | |||

Авторы

Даты

2015-04-10—Публикация

2012-12-25—Подача