Область техники

Изобретение относится к металлообработке, более конкретно к металлорежущим станкам, в частности к конструктивным элементам, входящим в общую компоновку, а именно к устройствам, несущим рабочие шпиндели, и может быть использовано в станках с числовым программным управлением, предназначенных для комплексной механообработки призматических и объемных сложных изделий авиакосмической, автомобильной, судостроительной и других отраслей промышленности, в том числе крупногабаритных объемных штампов, пресс-форм, мастер-моделей, для улучшения их эксплуатационных характеристик и повышения производительности.

Уровень техники

Известны металлорежущие станки для комплексной пятикоординатной обработки, содержащие вертикальный основной шпиндель с шпиндельной головкой на своем нижнем конце, станину, имеющую основание, несущую систему для установки основного шпинделя, включающую траверсу, выполненную О-образной и смонтированную горизонтально подвижно на направляющих на верхней поверхности несущей системы для движения вдоль первой оси, каретку, смонтированную горизонтально подвижно на траверсе и направляемую парой рельс, установленных на траверсе для движения вдоль второй оси, перпендикулярной первой оси, стол с фиксирующими устройствами, смонтированный на основании станины, для зажима заготовки (детали), при этом основной шпиндель с помощью ползуна смонтирован внутри каретки для движения на направляющих вдоль третьей оси (вертикальной Z), перпендикулярной первой и второй осям, устройство автоматической смены инструмента, включающее поворотный и подвижный вдоль оси дисковый магазин с гнездами для инструмента (См. ЕР №1116548, B 23 Q 1/01, 2001 г., Полезная модель РФ №38126, B 23 Q 1/01, 2004 г.)

При этом в станке по патенту РФ на полезную модель станина выполнена с неподвижным столом и несущей системой для установки основного шпинделя, включающей четыре вертикальные колонны, выполненные с замкнутым поперечным сечением в виде прямоугольника, установленные нижними концами жестко на основании станины по ее углам, и несущие на своих верхних концах жестко связанную с ними раму, выполненную сварной конструкции коробчатого сечения, траверса установлена на верхней поверхности рамы, а шпиндельная головка выполнена наклонно-поворотной и состоящей из кронштейна, поворачивающегося вокруг вертикальной оси, и корпуса со встроенными мотором-шпинделем и устройством фиксации инструмента, расположенного внутри кронштейна, отклоняющегося от горизонта вверх-вниз, при этом поворот кронштейна и отклонение корпуса осуществляются с помощью одинаковых приводов.

Известные металлорежущие станки, обладая высокой точностью, имеют значительную металлоемкость, что увеличивает их стоимость.

Известны трипод-модули, используемые в металлорежущих станках для установки и управления перемещением суппортов шпинделей.

К ним, например, относится трипод-подшипниковое устройство, имеющее стационарную раму и опорное устройство (платфому), подвижное относительно рамы, и связанное с ней регулируемыми по длине расчалками, подсоединенными к раме и платформе с помощью шарниров, имеющих две вращательные степени свободы, и которое снабжено управляющим устройством для регулирования поворота, взаимодействующего вращательными приводами, связанными с индивидуальной расчалкой для поворота соответствующего шарнира расчалки на стороне опорного устройства. (См. ЕР 1068044, B 23 Q 1/54, 2001 г.).

Недостатками такой конструкции является ее сложность и как следствие, высокая стоимость.

Известен металлообрабатывающий станок, оборудованный трипод-модулем. В нем устройство для дополнения параллельной конструкции выполнено так, чтобы обеспечивалось позиционирование и смещение подвижного элемента(платформа), содержащего по меньшей мере один фиксированный элемент, один подвижный элемент(платформа), и по меньшей мере три привода, включающих взаимосвязанные фиксированную часть и подвижную часть (каретка), каждая каретка связана с платформой двумя стержнями, закрепленными шарнирами одними концами на каретке, а другим - на платформе. Устройство снабжено защитной стенкой, отделяющей механизм от зоны обработки и позволяющей вертикальное перемещение направляющего модуля перпендикулярно (горизонтальной) оси шпинделя. Приводы выполнены с линейными двигателями, связанными с направляющими, установленными на раме станка.

Рама выполнена стержневой объемной конструкции с треугольным поперечным сечением, внутри которой установлены симметричные балки, на которых смонтированы приводы. (См. ЕР 1082191, B 23 Q 1/54, 2001 г.).

Подобное устройство представлено также в европейском патенте №1245349, B 23 Q 1/54.

Вышеприведенные устройства также характеризуются сложностью конструкции.

Раскрытие изобретения

Задачей изобретения является разработка такого высокоскоростного металлорежущего пятикоординатного обрабатывающего центра, который обладал бы простой конструкцией суппорта шпинделя при одновременном достижении высоких динамических и точностных характеристик.

Кроме того, станок должен обладать меньшей металлоемкостью, что вместе с упрощением конструкции должно обеспечить снижение его себестоимости и упрощение эксплуатации, потреблять меньше энергии.

Поставленная задача достигается тем, что в высокоскоростном металлорежущем пятикоординатном обрабатывающем центре с трипод-модулем, преимущественно для комплексной обработки деталей, содержащем суппорт шпинделя со шпиндельной головкой, станину, несущую систему для установки и перемещения суппорта шпинделя вдоль первой и второй перпендикулярных горизонтальных осей, включающую траверсу, выполненную О-образной и смонтированную горизонтально подвижно на направляющих на верхней поверхности несущей системы, стол для установки и закрепления заготовки (детали), суппорт шпинделя выполнен в виде полой вертикальной призмы, установленной подвижными опорами на направляющих, закрепленных на траверсе, и связанной с приводом поперечного перемещения, при этом каждая из трех граней призмы, расположенных под углом 120° друг к другу и жестко связанных между собой, выполнена в виде плоской пластины, несущей на внутренней поверхности модуль движения, каретка которого снабжена проушиной для шарнирного подсоединения штанги, выполненной треугольной формы в виде двух сходящихся стержней и закрепленной верхними концами на вилке, соединенной осью с проушиной, а нижний конец штанги универсальным шарниром связан с основанием шпиндельной головки так, что три штанги с модулями движения образуют трипод-модуль для перемещения и управления положением основания шпиндельной головки.

Более того, грани призмы, несущие модули движения, связаны между собой дополнительными гранями, выполненными в виде пластин, а все грани призмы по нижнему торцу связаны плитой, снабженной в центре прорезью для прохода штанг, а по верхнему торцу грани связаны между собой накладкой.

Такое выполнение высокоскоростного металлорежущего пятикоординатного обрабатывающего центра позволяет упростить его конструкцию и эксплуатацию, снизить себестоимость и расходы на эксплуатацию.

Краткое описание чертежей

Изобретение поясняется чертежами, на которых:

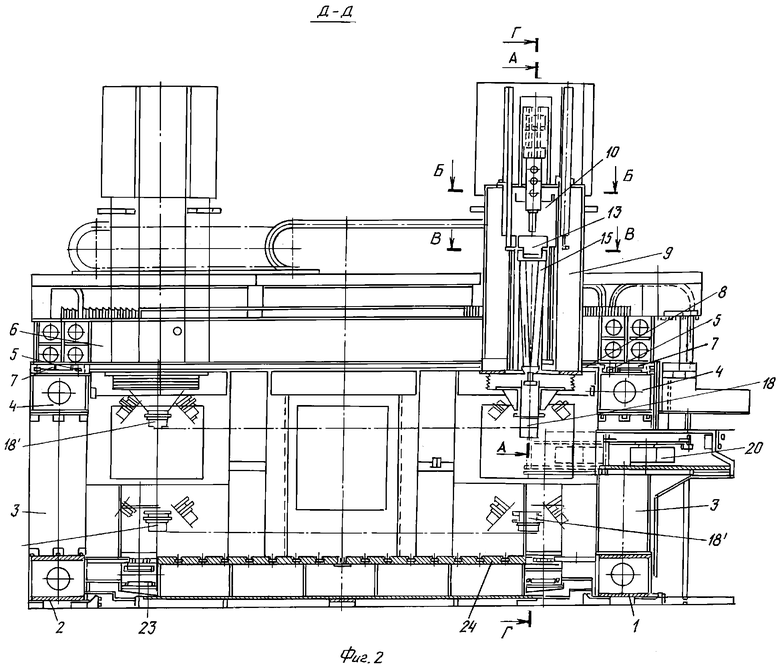

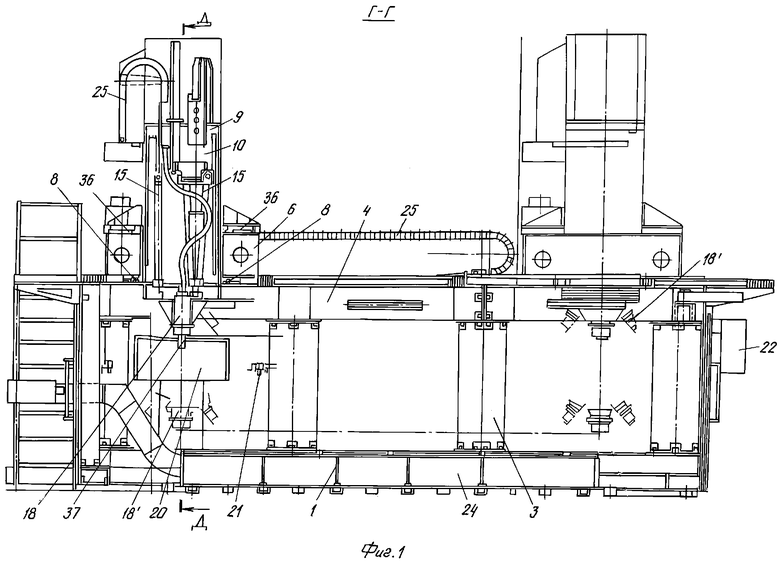

- Фиг.1 - показывает общий вид высокоскоростного металлорежущего пятикоординатного обрабатывающего центра при виде сбоку с продольным разрезом вдоль координаты Х;

- Фиг.2 - показывает поперечный разрез центра по Д-Д фиг.1, вдоль координаты У;

- Фиг.3 - показывает продольный разрез А-А фиг.2;

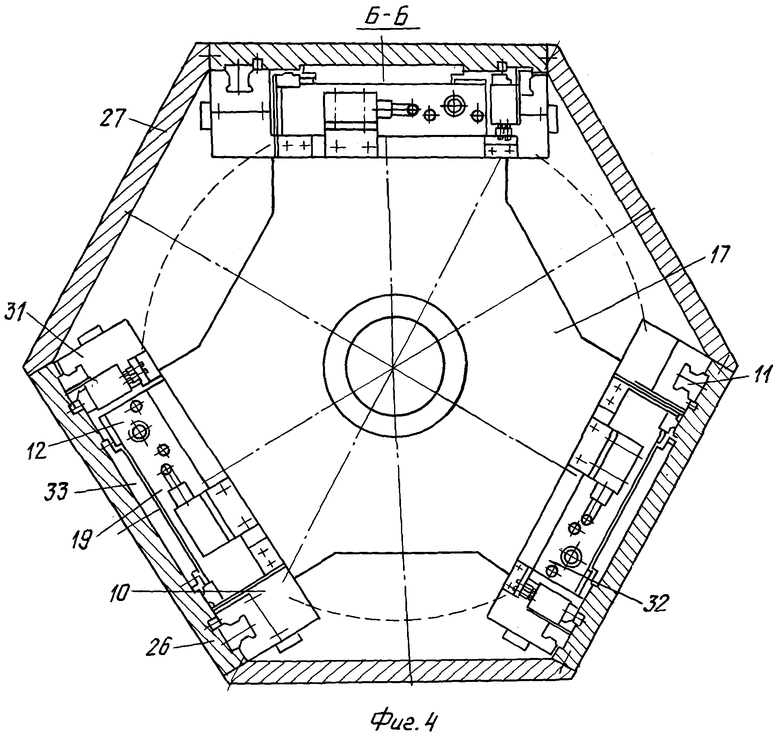

- Фиг.4. - показывает разрез Б-Б фиг.2;

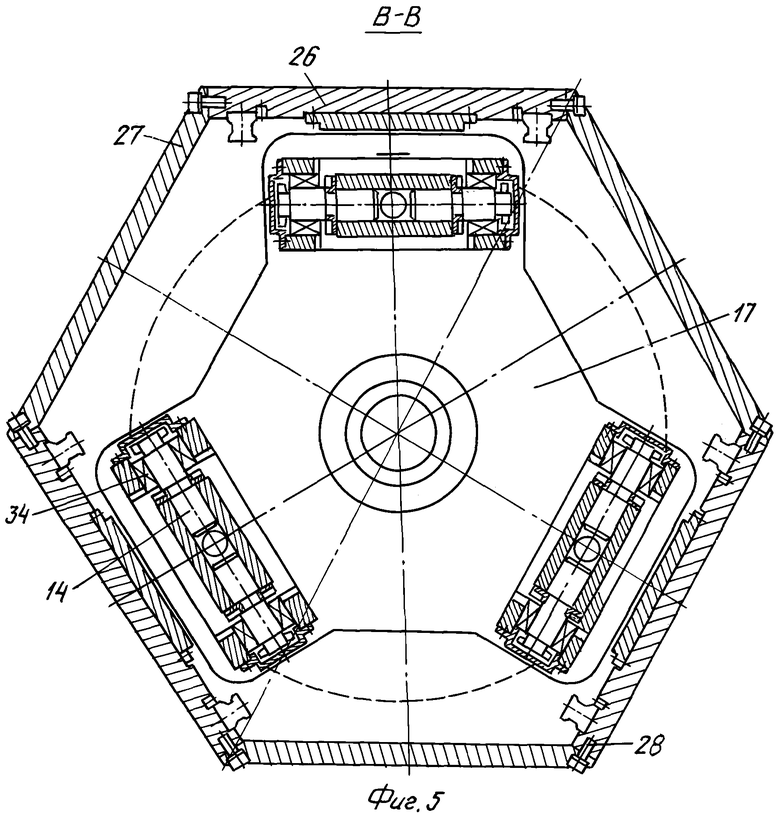

- Фиг.5 - показывает разрез В-В фиг.2.

Осуществление изобретения

Центр (фиг.1, 2) конструктивно состоит из двух станин 1, 2, несущей системы для установки и перемещения суппорта шпинделя вдоль первой и второй перпендикулярных горизонтальных осей, включающую траверсу, выполненную О-образной и смонтированную горизонтально подвижно на направляющих на верхней поверхности несущей системы, стол для установки и закрепления заготовки (детали).

Несущая система выполнена в виде стоек 3, установленных на станинах 1, 2, к верхним плоскостям стоек закреплены две балки 4 с направляющими 5 для перемещения траверсы 6 (координата X). Движение осуществляется от двух синхронно работающих электроприводов линейного перемещения 7.

Траверса имеет при виде сверху O-образную конструкцию, внутри которой перемещается суппорт шпинделя 9 со шпиндельной головкой 18 (координата У).

Суппорт шпинделя 9 выполнен в виде полой вертикальной призмы, установленной подвижными опорами на направляющих, закрепленных на траверсе, и связанной с приводом поперечного перемещения, при этом каждая из трех граней призмы, расположенных под углом 120° друг к другу и жестко связанных между собой, выполнена в виде плоской пластины, несущей на внутренней поверхности модуль движения, каретка которого снабжена проушиной для шарнирного подсоединения штанги, выполненной треугольной формы в виде двух сходящихся стержней и закрепленной верхними концами на вилке, соединенной осью с проушиной, а нижний конец штанги универсальным шарниром связан с основанием шпиндельной головки так, что три штанги с модулями движения образуют трипод-модуль для перемещения и управления положением основания шпиндельной головки.

Конструктивно суппорт шпинделя 9 выполнен в виде полой шестигранной призмы, установленной внутри траверсы вертикально. Каждая грань представляет из себя плиту, три из которых основные 26 расположены под углом 120° друг к другу и несут на себе модули движения, а три других - дополнительные грани 27 - выполнены в виде пластин и служат для жесткой связи основных граней призмы между собой с помощью винтов 28.

В нижней части суппорта шпинделя 9 грани призмы жестко связаны плитой 29, на которой закреплены подвижные опоры в виде роликовых блоков 30, передвигающихся по направляющим 8, закрепленным на нижней плоскости траверсы 6 (координата У), а в верхней части суппорта шпинделя 9 грани призмы связаны накладкой 35. Движение суппорта шпинделя осуществляется от двух синхронно работающих электроприводов линейного перемещения 36.

Три модуля движения 19, размещенные на внутренних поверхностях трех основных граней суппорта шпинделя, совместно с подвеской образуют трипод на параллельной кинематике (фиг.3, 4, 5) для шпиндельной головки 18. Каждый модуль движения состоит из блока движения, подвески, выполненной в виде проушины 14, штанги 15 и нижнего шарнира 16 с тремя степенями свободы. Плита 29 снабжена в центре прорезью для прохода штанг.

Блок движения включает в себя каретку 10, снабженную кронштейном 13 с проушиной 14 для шарнирного подсоединения штанги 15. Каретка 10 выполнена с роликовыми блоками 31, передвигающимися по направляющим 11, закрепленным на грани 26.

К каретке 10 закреплена первичная часть электропривода 32, на обмотки которой подаются электрические сигналы движения, а на плите 26 закреплена его вторичная часть 33 (постоянные магниты).

Вместе эти части 32 и 33 образуют электропривод линейного перемещения 12.

Штанга 15 служит связующим звеном между кареткой 10 (через шарнир 14) и шарниром 16. Конструктивно для увеличения жесткости штанга выполнена из стержней в виде труб и имеет форму равнобедренного треугольника, своим основанием закрепленного верхними концами труб на вилке, соединенной осью с проушиной 14, образующей шарнир, выполненный на роликовых подшипниках 34 и имеющий одну степень свободы.

В нижней части штанги (вершине треугольника) закреплен шарнир 16, имеющий три степени свободы.

Конструктивно выполнен в виде карданного шарнира, имеющего повороты вокруг двух пересекающихся осей и вращающегося вокруг третьей оси, проходящей через точку пересечения первых двух. Конструкция шарнира 16 легкоподвижна и выполнена на роликовых подшипниках качения.

К трем шарнирам 16 закреплено основание шпиндельной головки 17, несущее электрошпиндель с инструментом 37.

При равномерном одновременном движении трех кареток 10 происходит плоскопараллельное перемещение плиты 17 с электрошпинделем 18 в вертикальном направлении (координата Z).

При неравномерном или неодновременном движении любой из трех кареток 10 происходит поворот плиты 17 с электрошпинделем 18 относительно ее горизонтального положения с одновременным возможным перемещением по координате Z.

Фактические перемещения рабочих органов центра по координатам X, У и Z контролируются датчиками обратной связи по положению (на чертежах не указаны).

Центр имеет инструментальный магазин 20 для автоматической установки и смены инструментов в шпинделе, а также лазерный датчик контроля длины и диаметра инструментов 21.

Управление центром осуществляется от устройства числового программного управления (УЧПУ) 22 на базе промышленного компьютера с операционной системой Windows NT 4.0.

В своем составе имеет специальную плату с высокоскоростным оптическим интерфейсом (Sercos) для связи с приводами и интерфейсом для управления модулями ввода/вывода дискретных и аналоговых сигналов.

Имеет расширенный набор функций и команд, а также возможность интегрирования программ пользователя, написанных на языке C++ (например, преобразование координат для нестандартной кинематики станка).

Центр имеет два транспортера уборки стружки 23, расположенных по обеим сторонам стола 24 для установки и закрепления детали.

Подвод энергопитания к рабочим органам и электроприводам подач центра осуществляется гибкими кабеленесущими цепями 25.

На центре можно фрезеровать поверхности торцевыми, концевыми и фасонными фрезами, сверлить, зенкеровать и растачивать отверстия, а также производить измерения изделий. Благодаря этому на центре можно вести комплексную механообработку крупногабаритных изделий одинарной, двойной и знакопеременной кривизны, в том числе объемных штампов и пресс-форм, мастер-моделей, литейных моделей и др.

Центр работает следующим образом.

Обрабатываемая деталь устанавливается и закрепляется на неподвижном столе 24. Рабочие органы находятся в исходных положениях для начала обработки в соответствии с фиг.1. Управляющая программа вводится в УЧПУ 22 с магнитного носителя (дискета) или иным способом. При необходимости просматривается на экране УЧПУ ее графическая отработка (без движений рабочих органов по координатам), имеется возможность корректировки программы по результатам графической отработки.

Кнопкой с пульта УЧПУ включаются электроприводы, состояние которых автоматически тестируется, одновременно включается гидростанция, станция масло-воздушной смазки подшипников шпинделя, станция смазки направляющих, станция охлаждения электрошпинделя и линейных электроприводов подач.

После получения ответов о готовности этих систем дается разрешение на выход в исходные положения по координатам и запуск программы обработки детали. Исходные положения - это конкретные постоянные положения рабочих органов, в которые они устанавливаются перед началом обработки и от которых рассчитывается программа обработки.

В режиме выхода в исходное положение рабочие органы устанавливаются в эти положения по электрическим меткам датчиков обратных связей.

После запуска программы от кнопки УЧПУ электрошпиндель выходит в точку смены инструмента. Из магазина 20 вынимается и устанавливается в шпиндель первый инструмент. Во время смены инструмента лазерный датчик контроля длины и диаметра 21 замеряет истинные размеры инструмента и передает в УЧПУ.

Трехкоординатная обработка осуществляется перемещениями рабочих органов: траверса 6 (координата X), поперечная каретка 9 (координата У) и равномерное одновременное движение трех модулей движения (координата Z).

При пятикоординатной обработке к перемещениям по координатам Х и У добавляются движения трех модулей движения, управляемые от УЧПУ с помощью специального математического обеспечения, реализующего перемещения по координате Z и повороты плиты вокруг горизонтальных осей А и В.

После обработки детали первым инструментом электрошпиндель выходит в точку смены инструмента, производится смена инструмента в шпинделе и повторяется вышеописанный цикл.

При установке в шпиндель измерительного щупа центр можно использовать как измерительную машину.

В процессе смены инструмента производится очистка конуса инструмента и шпинделя, а также контроль зажима.

Одновременно с началом обработки включаются транспортеры уборки стружки 23.

На фиг.1, 2 штрихпунктирными линиями показаны крайние положения рабочих органов центра (шпинделя 18-18').

Преимуществами центра являются:

- упрощение конструкции за счет отсутствия в приводах подач редукторов и шариковых винтовых передач;

- уменьшение металлоемкости за счет применения конструктивных элементов параллельной кинематики (3Z-модуль);

- снижение энергозатрат на эксплуатацию при одновременном достижении высоких динамических характеристик исполнительных органов малой металлоемкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОНОВКА МНОГОЦЕЛЕВОГО СТАНКА НА ОСНОВЕ ПРИНЦИПОВ ПАРАЛЛЕЛЬНОЙ КИНЕМАТИКИ | 2013 |

|

RU2542878C2 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР С ПАРАЛЛЕЛЬНОЙ КИНЕМАТИКОЙ | 2012 |

|

RU2547359C2 |

| МЕТАЛЛОРЕЖУЩИЙ ГЕКСАПОДНЫЙ ОБРАБАТЫВАЮЩИЙ ЦЕНТР И ГЕКСАПОДНЫЙ МЕХАНИЗМ ДЛЯ НЕГО | 2005 |

|

RU2299797C2 |

| МЕТАЛЛОРЕЖУЩИЙ ОБРАБАТЫВАЮЩИЙ ЦЕНТР С ЗАГРУЗОЧНЫМ УСТРОЙСТВОМ | 2004 |

|

RU2257287C1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2012 |

|

RU2546943C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ ВЫСОКОСКОРОСТНЫМ ФРЕЗЕРОВАНИЕМ | 2012 |

|

RU2544710C2 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2012 |

|

RU2546942C2 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| Шпиндельная бабка многооперационного станка | 1979 |

|

SU933290A1 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР С ГИБРИДНОЙ КИНЕМАТИКОЙ | 2013 |

|

RU2572112C2 |

Изобретение относится к металлообработке, более конкретно к металлорежущим станкам, в частности к конструктивным элементам, входящим в их общую компоновку. Сущность изобретения заключается в том, что суппорт шпинделя выполнен в виде полой вертикальной призмы, установленной подвижными опорами на направляющих, закрепленных на траверсе, и связанной с приводом поперечного перемещения. Грани призмы расположены под углом 120° друг к другу, жестко связаны между собой и выполнены в виде плоской пластины, несущей на внутренней поверхности модуль движения. Каретка модуля снабжена проушиной для шарнирного подсоединения штанги, выполненной треугольной формы в виде двух стержней и закрепленной верхними концами на вилке, соединенной осью с проушиной. Нижний конец штанги связан с основанием шпиндельной головки так, что три штанги с модулями образуют трипод-модуль для перемещения и управления положением основания шпиндельной головки. Технический результат изобретения состоит в упрощении конструкции суппорта шпинделя и сохранении высоких динамических и точностных характеристик. 1 з.п. ф-лы. 5 ил.

| Аппарат для получения фосфорной кислоты взаимодействием | 1933 |

|

SU38126A1 |

| Металлорежущий станок | 1980 |

|

SU931354A1 |

| ТРАВЕРСА КОМБИНИРОВАННОГО СТАНКА | 1970 |

|

SU436470A3 |

| Способ определения начала и степени обледенения деталей самолета и устройство для осуществления этого способа | 1958 |

|

SU116548A1 |

Авторы

Даты

2006-10-20—Публикация

2005-03-04—Подача