Изобретение относится к металлообработке, более конкретно к металлорежущим станкам с числовым программным управлением.

Наиболее близким по технической сущности и достигаемому результату является высокоскоростной металлорежущий пятикоординатный обрабатывающий центр по патенту РФ №2285602 - прототип, который предназначен для комплексной обработки деталей и содержит суппорт шпинделя со шпиндельной головкой, станину, несущую систему для установки и перемещения суппорта шпинделя вдоль первой и второй перпендикулярных горизонтальных осей.

Недостатками такой конструкции является ее сложность и как следствие высокая стоимость.

Технически достижимый результат - упрощение конструкции при одновременном достижении высоких динамических и точностных характеристик, а также уменьшение металлоемкости, что вместе с упрощением конструкции должно обеспечить снижение его себестоимости и упрощение эксплуатации, а также уменьшение энергопотребления.

Это достигается тем, что в обрабатывающем центре, содержащем станину, инструментальный шпиндель со шпиндельной головкой, салазки для перемещения шпинделя, станина выполнена Т-образной формы и состоит из двух частей, при этом на первой части станины оппозитно друг другу крепятся Т-образиого профиля стойки, между которыми расположен инструментальный шпиндель, корпус которого шарнирно соединен с элементами механизма параллельной кинематики, представляющими собой шарнирно-рычажные звенья, которые обеспечивают перемещение инструментального шпинделя по двум координатам в вертикальной плоскости за счет вертикальных перемещений салазок, охватывающих верхние полочки Т-образного профиля стоек, причем салазки по стойкам перемещаются за счет передачи винт-гайка, при этом шарнирно-рычажные звенья шарнирно связаны с салазками, а для предотвращения попадания стружки на элементы механизма параллельной кинематики на первой части станины, по ее периметру, закреплен кожух, выполненный в виде поверхности прямоугольного параллелепипеда, охватывающей пространство размещения стоек с инструментальным шпинделем, который содержит приводной электродвигатель и соосно расположенный с ним шпиндель для закрепления инструмента, например фрезы, а на второй части станины, расположенной в горизонтальной плоскости первой части станины и перпендикулярно ей, установлен суппорт для перемещения в горизонтальной плоскости стола, служащего для закрепления заготовки сложного обрабатываемого контура, при этом суппорт перемещается по направляющим, параллельным между собой и жестко закрепленным на другой части Т-образной формы станины, перпендикулярно вертикальной плоскости перемещения инструментального шпинделя, а на суппорте перпендикулярно горизонтальной плоскости его перемещения, и с возможностью поворота вокруг своей оси установлен стол для закрепления заготовки.

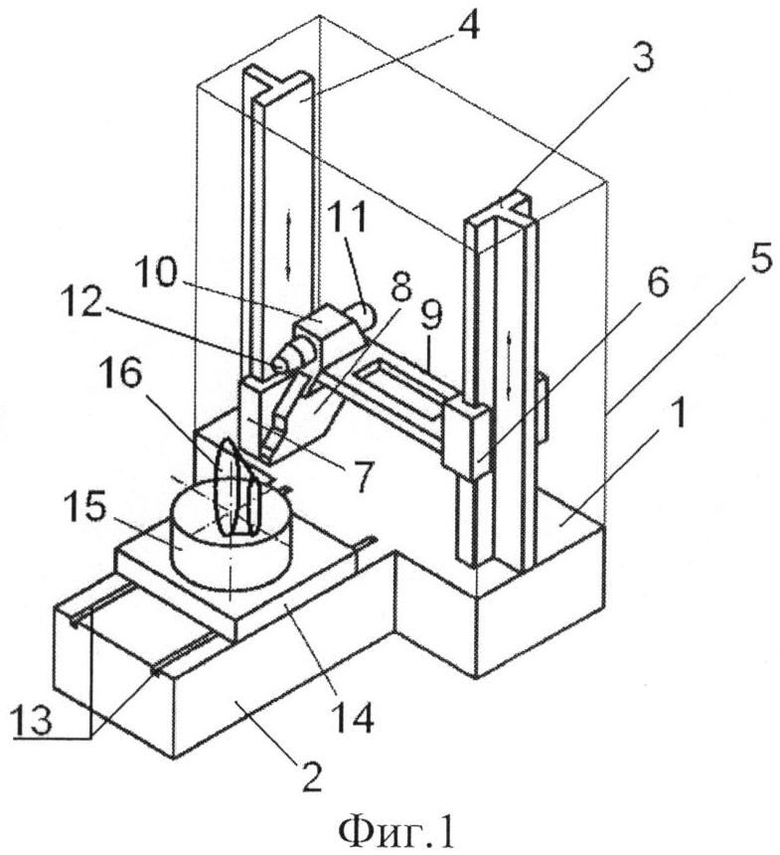

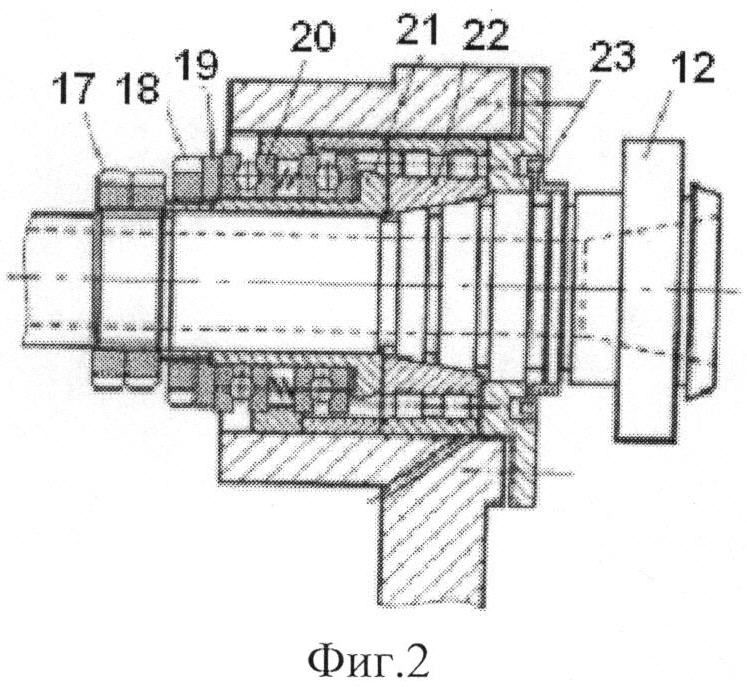

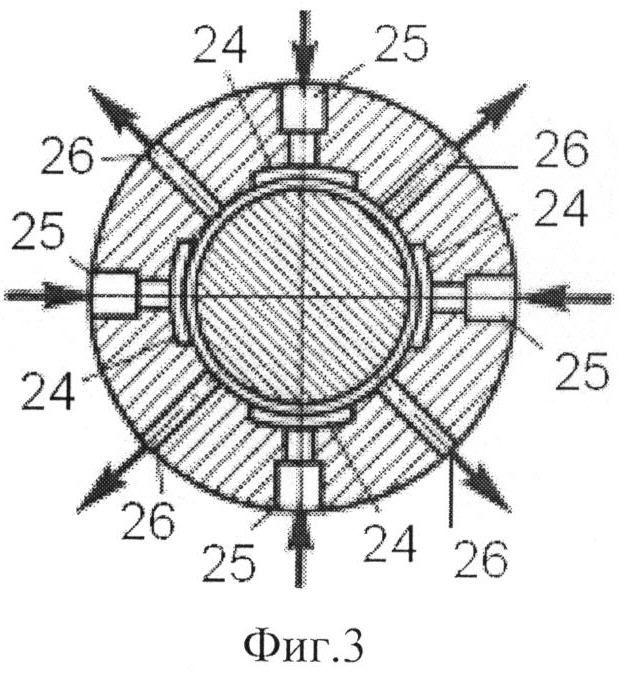

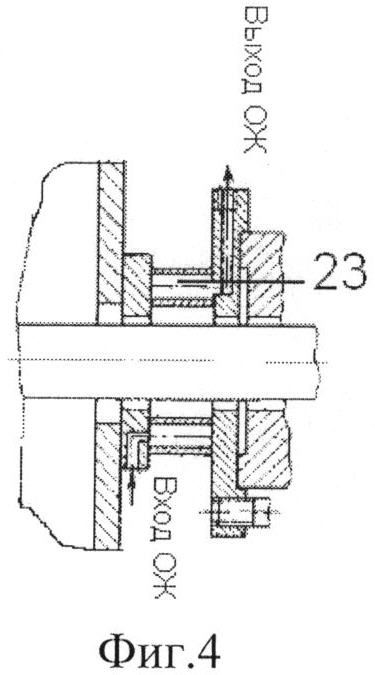

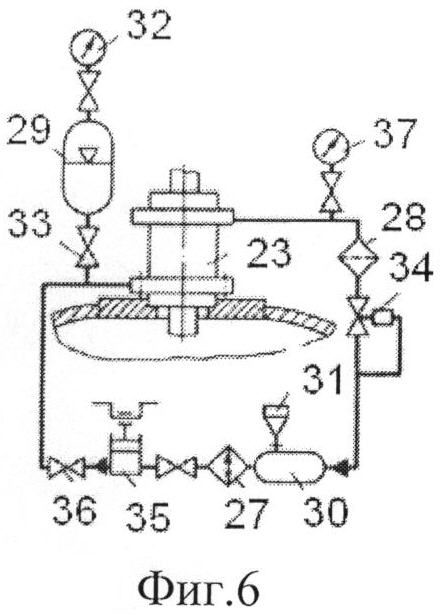

На фиг.1 представлена схема обрабатывающего центра, на фиг.2 - схема высокоскоростного шпиндельного узла, на фиг.3 - конструкция гидростатической опоры шпиндельного узла, на фиг.4 - схема уплотнения для высокоскоростного шпиндельного узла, на фиг.5 - схема подачи охлаждающей жидкости в уплотнение с естественной циркуляцией; на фиг.6 - схема подачи охлаждающей жидкости в уплотнение с принудительной циркуляцией.

Обрабатывающий центр содержит станину Т-образной формы, состоящую из двух частей. На первой части 1 станины оппозитно друг другу крепятся Т-образного профиля стойки 3 и 4, между которыми расположен инструментальный шпиндель 10, корпус которого шарнирно соединен (на чертеже шарниры не показаны) с элементами механизма параллельной кинематики, представляющими собой шарнирно-рычажные звенья 8 и 9, обеспечивающими перемещение инструментального шпинделя 10 по двум координатам в вертикальной плоскости за счет вертикальных перемещений салазок 6 и 7, охватывающих верхние полочки Т-образного профиля стоек 3 и 4. Салазки 6 и 7 по стойкам 3 и 4 перемещаются за счет передачи винт-гайка (на чертеже не показано), при этом шарнирно-рычажные звенья 8 и 9 шарнирно связаны с салазками 6 и 7. Для предотвращения попадания стружки на элементы механизма параллельной кинематики на первой части 1 станины, по ее периметру, закреплен кожух, выполненный в виде поверхности прямоугольного параллелепипеда 5, охватывающей пространство размещения стоек 3 и 4 с инструментальным шпинделем 10. Инструментальный шпиндель 10 содержит приводной электродвигатель 11 и соосно расположенный с ним высокоскоростной шпиндельный узел 12 для закрепления инструмента, например фрезы.

На второй части 2 станины, расположенной в горизонтальной плоскости первой части 1 станины и перпендикулярно ей, установлен суппорт 14 для перемещения в горизонтальной плоскости стола 15, служащего для закрепления заготовки 16 сложного обрабатываемого контура (привод перемещения суппорта 14, например, типа передачи винт-гайка, на чертеже не показан). Суппорт 14 перемещается по направляющим 13, параллельным между собой и жестко закрепленным на другой части 2 Т-образной формы станины, перпендикулярно вертикальной плоскости перемещения инструментального шпинделя 10. На суппорте 14 перпендикулярно горизонтальной плоскости его перемещения и с возможностью поворота вокруг своей оси установлен стол 15 для закрепления заготовки 16 (привод вращения стола 15 на чертеже не показан).

Высокоскоростной шпиндельный узел 12 включает в себя соосно расположенный внутри подшипниковых узлов шпиндель, выполненный полым и установленный в упорном шариковом подшипнике 20 с устройством 19 предварительного натяга для упорных подшипников и радиально-упорном роликовом подшипнике, внутреннее кольцо 22 которого контактирует с поверхностью шпинделя 12 по конической поверхности и поджимается с левой стороны, соосной шпинделю, втулкой 21 посредством гаек 17 и 18, а с правой - расположенной перпендикулярно оси шпинделя крышкой 23 уплотнением.

В передней опоре шпинделя предусмотрено устройство 19 предварительного натяга, которое позволяет компенсировать износ деталей шпиндельного узла. В прецизионных станках используют гидростатические подшипники, которые создают высокую точность вращения шпинделя. Их несущая способность, жесткость и точность зависят от величины зазоров, давления, схемы опоры.

На фиг.3 показана конструкция гидростатической опоры, которая может заменить радиально-упорный роликовый подшипник шпинделя. Гидростатическая опора содержит корпус, выполненный в виде охватывающей шпиндель цилиндрической втулки, в которой выполнены, по крайней мере, три гидравлических, радиалыю расположенных элемента, каждый из которых состоит из соосно расположенных подводящего отверстия 25, и кармана 24, взаимодействующего со шпинделем посредством масляного клина. Масло под давлением подводится в карманы 24 через отверстие 25 и вытесняется из этих карманов через зазор между шейкой корпуса и внешней поверхностью шпинделя через радиально расположенные выходные отверстия 26, выполненные в корпусе по числу, равному количеству гидравлических, радиально расположенных элементов, после чего в резервуар (на чертеже не показано). Карманы 24 представляют собой углубления, например, выполненные в виде отверстий круглой или некруглой формы, которые, в свою очередь, соединены через дроссель и фильтр с подающей магистралью с насосом, размещенным в масленой ванне (на чертеже не показано).

Система подачи охлаждающей жидкости к предохранительному уплотнению для высокоскоростного шпиндельного узла (фиг.4) содержит камеру 23 уплотнения с отверстиями для входа и выхода охлаждающей жидкости к предохранительному уплотнению.

Система естественной циркуляции запирающей жидкости (фиг.5) выполнена в виде камеры 23 предохранительного уплотнения, вход которой связан с теплообменником 27, а выход - с пневмогидроаккумулятором 29 через манометр 32. Теплообменник 27 через запорную арматуру 33 и фильтр 28 также соединен с пневмогидроаккумулятором 29, который, в свою очередь, соединен с баком 30, имеющим воронку 31, и соединен через байпас с запорной арматурой через манометр 34 с пневмогидроаккумулятором 29.

Система принудительной циркуляции запирающей жидкости (фиг.6) выполнена в виде камеры 23 предохранительного уплотнения, вход которой связан с теплообменником 27 через манометр 37 и фильтр 28, которые последовательно соединены с регулирующим клапаном 34, который, в свою очередь, последовательно соединен с баком 30, имеющим воронку 31. На выходе теплообменника 27 установлен насос 35 с обратным клапаном 36, последовательно соединенным с запорной арматурой 33 и с пневмогидроаккумулятором 29, связанным с выходом камеры 23 предохранительного уплотнения, при этом давление в системе контролируется манометром 32.

Обрабатывающий центр работает следующим образом.

Инструментальный шпиндель 10, перемещаясь по сложной двухкоординатной траектории, за счет шарнирной связи с элементами механизма параллельной кинематики, обрабатывает при помощи высокоскоростного шпиндельного узла 12 с закрепленным в нем инструментом, например фрезой, сложный профиль заготовки 16. При этом перемещение заготовки 16 в направлении, перпендикулярном плоскости обработки, осуществляется посредством перемещения суппорта 14, а поворот заготовки 16 вокруг своей оси осуществляется приводом вращения стола 15, служащего для ее закрепления. Основной принцип высокоскоростной обработки (ВСО): малое сечение среза, снимаемое с высокой скоростью резания, и соответственно высокие обороты шпиндельного узла и высокая минутная подача. Предлагаемый станок для ВСО имеет скорость вращения шпинделя 12÷25 тыс.оборотов в минуту и оснащен предохранительным уплотнением опор шпинделя, а скорости подач 40÷60 м/мин, при этом скорость быстрых перемещений - до 90 м/мин. Станок отрабатывает малые перемещения (от 5 до 20 мкм) и имеет повышенную жесткость.

Имея возможность вести лезвийную обработку закаленных сталей, можно обеспечить качество поверхности, соизмеримое с электроэрозионной обработкой. Это позволяет пересмотреть структуру производственного процесса изготовления формообразующих элементов пресс-форм и штампов. Но главный эффект ВСО заключается не в сокращении машинного времени за счет интенсификации режимов резания, а в общем упрощении производственного процесса и в повышении качества обработки. Условием успеха в высокоскоростной обработке может стать правильный выбор всех составляющих факторов, участвующих в этом процессе: станок, система ЧПУ, режущий инструмент, вспомогательный инструмент с системой закрепления инструмента, система программирования, квалификация технолога программиста и оператора станка с ЧПУ.

Высокоскоростной шпиндельный узел 12 работает следующим образом.

Масло под давлением подводится в карманы 24 через отверстия 25. При вращении шпинделя масло вытесняется из этих карманов через зазор между шейкой и подшипником и из отверстия 26 в резервуар. При увеличении внешней силы, стремящейся уменьшить зазор, возрастает давление масла в резервуаре, и зазор восстанавливается. Гидростатические подшипники стабилизируют режим трения со смазочным материалом при самых малых скоростях вращения. Шпиндель изготовлен из стали 45 с улучшением (закалка и высокий отпуск), а при повышенных силовых нагрузках применяют сталь 45 с низким отпуском. Для шпинделей, требующих высокой поверхностной твердости и вязкой сердцевины, применяют сталь 45 с закалкой ТВЧ и низким отпуском. Передние концы шпинделей станков общего назначения стандартизированы. Шпиндельные узлы должны обладать высоким качеством. Поэтому подшипники качения, используемые в опорах шпинделей, должны быть высоких классов точности. Выбор класса точности подшипника определяется допуском на биение исполнительных поверхностей шпинделя (коническое отверстие и базирующие поверхности для установки патронов, для крепления инструмента и заготовок), который зависит от требуемой точности обработки. Обычно в передней опоре используют более точные подшипники, чем в задней.

Система подачи охлаждающей жидкости к предохранительному уплотнению 23 высокоскоростного шпиндельного узла 12 работает следующим образом.

Схему обвязки с естественной циркуляцией запирающей жидкости (фиг.5) рекомендуется применять при работе уплотнения в следующих условиях: частота вращения вала до 5 с-1; температура рабочей среды в аппарате от -30 до +150°С. Давление запирающей жидкости поддерживается за счет давления в аппарате, если среда не вредная и не взрывоопасная, или за счет подачи азота под давлением при взрывоопасной и токсичной среде. Запирающая жидкость циркулирует в замкнутом контуре вследствие разности плотностей нагретых и охлажденных слоев жидкости на разных уровнях. Для лучшей циркуляции холодильник и пневмогидроаккумулятор следует устанавливать в непосредственной близости от уплотнения на высоте не менее 2 м.

Схему обвязки с принудительной циркуляцией уплотняющей жидкости (фиг.6) рекомендуется применять при диаметре уплотняемого вала более 80 мм, частоте вращения не менее 5 с-1 и температуре рабочей среды в аппарате до 150°С. Запирающая жидкость подается в уплотнение специальным насосом или централизованно из общей магистрали. Для сглаживания пульсаций давления и поддержания работоспособности уплотнения при кратковременных остановках насоса в схему обвязки включен ресивер.

Давление запирающей жидкости поддерживается за счет давления в аппарате, если среда не вредная и не взрывоопасная, или за счет подачи азота под давлением при взрывоопасной и токсичной среде. Запирающая жидкость циркулирует в замкнутом контуре вследствие разности плотностей нагретых и охлажденных слоев жидкости на разных уровнях. Для лучшей циркуляции пневмогидроаккумулятор 29 следует устанавливать в непосредственной близости от уплотнения, на высоте не менее 2 м. В качестве запирающей жидкости применяют обессоленную воду, масло или другие жидкости, химически совместимые с рабочей средой, но не вредные и не взрывоопасные. Температура запирающей жидкости на выходе из уплотнения не должна превышать 80°С. Давление запирающей жидкости должно быть выше давления среды в аппарате на 0,05-0,1 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2012 |

|

RU2546943C2 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР С ПАРАЛЛЕЛЬНОЙ КИНЕМАТИКОЙ | 2012 |

|

RU2547359C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ ВЫСОКОСКОРОСТНЫМ ФРЕЗЕРОВАНИЕМ | 2012 |

|

RU2544710C2 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 2012 |

|

RU2557846C2 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР С ГИБРИДНОЙ КИНЕМАТИКОЙ | 2013 |

|

RU2572112C2 |

| ВЫСОКОСКОРОСТНОЙ МЕТАЛЛОРЕЖУЩИЙ ПЯТИКООРДИНАТНЫЙ ЦЕНТР С ТРИПОД-МОДУЛЕМ | 2005 |

|

RU2285602C1 |

| ГОРИЗОНТАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК | 2012 |

|

RU2521557C1 |

| ФРЕЗЕРНО-РАСТОЧНОЙ СТАНОК | 2012 |

|

RU2523656C1 |

| ФРЕЗЕРНЫЙ СТАНОК С ЧПУ | 2013 |

|

RU2572111C2 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2012 |

|

RU2519352C1 |

Станок содержит станину, шпиндельную головку, состоящую из соосно расположенных в корпусе приводного электродвигателя и инструментального шпинделя для закрепления фрезы, размещенные на станине стол для закрепления заготовки и механизм параллельной кинематики для перемещения шпиндельной головки, выполненный в виде вертикальных направляющих с установленными на них с возможностью перемещения салазками, и шарнирно-рычажных звеньев, шарнирно соединенных с корпусом шпиндельной головки и салазками. Для упрощения конструкции при сохранении высоких динамических характеристик станина выполнена Т-образной формы с продольной и поперечной частями, расположенными в горизонтальной плоскости, вертикальные направляющие выполнены в виде двух стоек Т-образного профиля, закрепленных оппозитно друг другу на поперечной части станины, шпиндельная головка расположена между стойками, и плоскость ее перемещения расположена в плоскости стоек, при этом шпиндельный узел выполнен полым и установлен в упорном подшипнике с устройством предварительного натяга для упорных подшипников и с предохранительным уплотнением. 6 ил.

Металлорежущий станок, содержащий станину, шпиндельную головку, состоящую из соосно расположенных в корпусе приводного электродвигателя и инструментального шпинделя для закрепления фрезы, размещенные на станине стол для закрепления заготовки и механизм параллельной кинематики для перемещения шпиндельной головки, выполненный в виде вертикальных направляющих с установленными на них с возможностью перемещения салазками, и шарнирно-рычажных звеньев, шарнирно соединенных с корпусом шпиндельной головки и салазками, отличающийся тем, что станина выполнена Т-образной формы с продольной и поперечной частями, расположенными в горизонтальной плоскости, вертикальные направляющие выполнены в виде двух стоек Т-образного профиля, закрепленных оппозитно друг другу на поперечной части станины, шпиндельная головка расположена между стойками и плоскость ее перемещения расположена в плоскости стоек, салазки оснащены передачей винт-гайка и размещены на верхних полочках Т-образного профиля стоек, а стол для закрепления заготовки выполнен поворотным в горизонтальной плоскости и размещен на суппорте, выполненном с возможностью перемещения по горизонтальным направляющим, жестко закрепленным на продольной части станины параллельно друг другу и перпендикулярно плоскости перемещения шпиндельной головки, при этом шпиндельный узел выполнен полым и установлен в упорном подшипнике с устройством предварительного натяга для упорных подшипников и с предохранительным уплотнением, причем в передней опоре шпинделя предусмотрено устройство предварительного натяга для компенсации износа деталей шпиндельного узла, причем упорный подшипник выполнен в виде гидростатической опоры, которая содержит корпус в виде охватывающей шпиндель цилиндрической втулки, в которой выполнены по крайней мере три гидравлических радиально расположенных элемента, каждый из которых состоит из соосно расположенных подводящего отверстия и кармана, взаимодействующего со шпинделем посредством масляного клина, а между шейкой корпуса и внешней поверхностью шпинделя радиально расположены выходные отверстия, выполненные в корпусе по числу, равному количеству гидравлических радиально расположенных элементов, при этом карманы выполнены в виде углублений, например в виде отверстий круглой или некруглой формы, которые соединены через дроссель и фильтр с подающей магистралью с насосом, размещенным в масляной ванне, при этом система подачи охлаждающей жидкости к предохранительному уплотнению содержит корпус и камеру с отверстиями для входа и выхода охлаждающей жидкости к предохранительному уплотнению, камера предохранительного уплотнения имеет вход, который связан с теплообменником через манометр и фильтр, которые последовательно соединены с регулирующим клапаном, последовательно соединенным с баком, а выход - с пневмогидроаккумулятором через манометр, при этом теплообменник через запорную арматуру и фильтр соединен с пневмогидроаккумулятором, который соединен с упомянутым баком, а на выходе теплообменника установлен насос с обратным клапаном, последовательно соединенным с запорной арматурой и с пневмогидроаккумулятором.

| ВЫСОКОСКОРОСТНОЙ МЕТАЛЛОРЕЖУЩИЙ ПЯТИКООРДИНАТНЫЙ ЦЕНТР С ТРИПОД-МОДУЛЕМ | 2005 |

|

RU2285602C1 |

| ДВУСТОРОННИЙ ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 0 |

|

SU353796A1 |

| ЭЛЕКТРИЧЕСКИЙ АККУМУЛЯТОР | 1926 |

|

SU4973A1 |

| CN 202490950 U, 17.10.2012 | |||

Авторы

Даты

2015-04-10—Публикация

2012-12-25—Подача