Изобретение предназначено для применения в прессах для изготовления макаронных изделий, которые могут быть применены на предприятиях малого бизнеса.

Известен пресс для изготовления и формирования макаронных изделий ЛПЛ-2М (см. Медведев Г.М. Технология макаронного производства / Учебник и учебное пособие для высших учебных заведений. 2-е изд., стереотип. - М.: Колос, 1988, с. 104-105, рис.30), содержащий в корпусе шнек, связанный с выходным валом привода экструдера с одной стороны и формирующим устройством с другой стороны, причем винтовая поверхность шнека разделена на три ступени, первая из которых связана с тестомесителем, а вторая ступень является зоной дозированной подачи тестовой массы в зону вакуумирования третьей ступени, над которой в корпусе установлена камера-накопитель для улавливания мучных остатков из зоны вакуумирования и водяная рубашка, связанная с источником воды.

Недостатком является неэффективное вакуумирование теста из-за скоротечности прохождения тестом канала и трудности отсоса воздуха из уплотненной массы теста, а также вследствие недостаточного охлаждения водяной рубашкой происходит налипание теста на шнек в межвитковом пространстве.

Известен экструдер пресса для изготовления макаронных изделий (см. патент РФ №2215413 МПК A21C 1/14, A21C 11/20, A21C 9/20. Опубл. 10.11.2003), характеризующийся тем, что он содержит шнек, связанный с выходным валом привода экструдера с одной стороны и формирующим устройством с другой стороны, причем винтовая поверхность шнека разделена на три ступени, первая из которых связана с тестомесителем, а вторая ступень является зоной дозированной подачи тестовой массы в зону вакуумирования третьей ступени, над которой в корпусе установлена камера-накопитель для улавливания мучных остатков из зоны вакуумирования и водяная рубашка, связанная с источником воды, при этом в межвитковом пространстве третьей ступени шнека установлена антифрикционная лентообразная вставка с низкими адгезионными свойствами, например фторопластовая.

Недостатком является снижение качества изготовления макаронных изделий при длительной эксплуатации из-за налипания теста в межвитковом пространстве шнека на всех ступенях изготовления макаронных изделий вследствие передачи теплопроводностью по длине шнека теплоты, интенсивно образующейся при прессовании тестовой массы с продвижением ее к формующему устройству.

Технической задачей предлагаемого изобретения является поддержание качественного изготовления макаронных изделий при длительной эксплуатации экструдера путем устранения наличия теста в межвитковом пространстве шнека за счет выполнения его из биметалла, что способствует образованию термовибрации при температурных воздействиях тестовой массы в трех ступенях ее обработки.

Технический результат достигается тем, что экструдер пресса для качественного изготовления макаронных изделий содержит шнек, связанный с выходным валом привода экструдера с одной стороны и формующим устройством с другой стороны, причем винтовая часть шнека разделена на три ступени, первая из которых связана с термосмесителем, а вторая ступень является зоной дозированной подачи тестовой массы в зону вакуумирования третьей ступени, над которой в корпусе установлена камера-накопитель для улавливания мучных остатков из зоны вакуумирования и водяная рубашка, связнная с источником воды, при этом в межвитковом пространстве третьей ступени шнека установлена антифрикционная лентообразная вставка с низкими адгезиоными свойствами, например фторопластовая, при этом шнек выполнен из биметалла, причем материал биметалла, со стороны винтовой поверхности шнека имеет коэффициент теплопроводности в 2,0-2,5 раза выше, чем коэффициент теплопроводности его внутреннего материала.

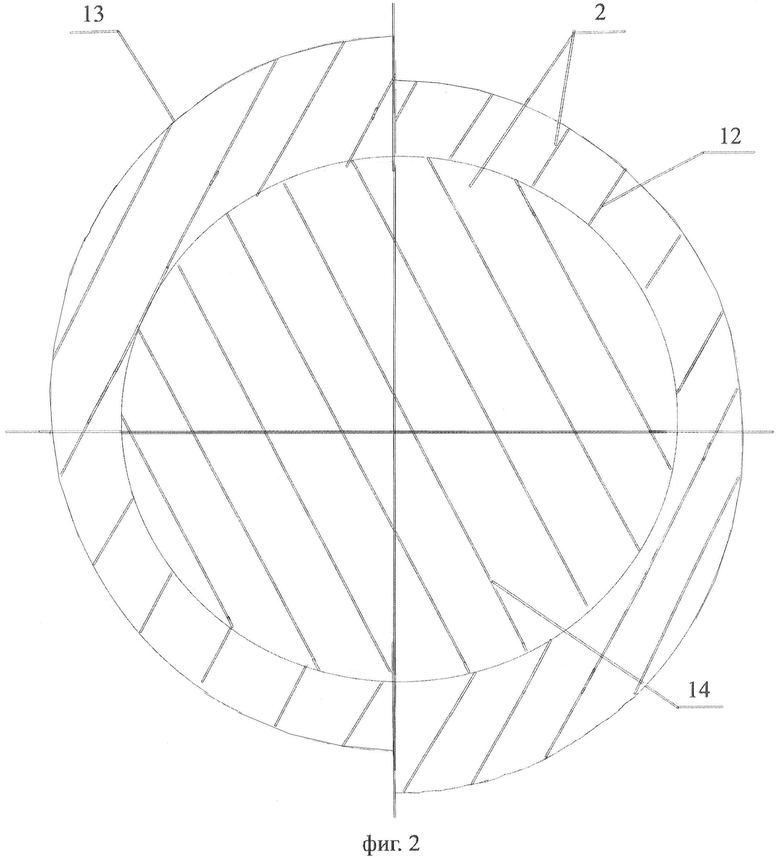

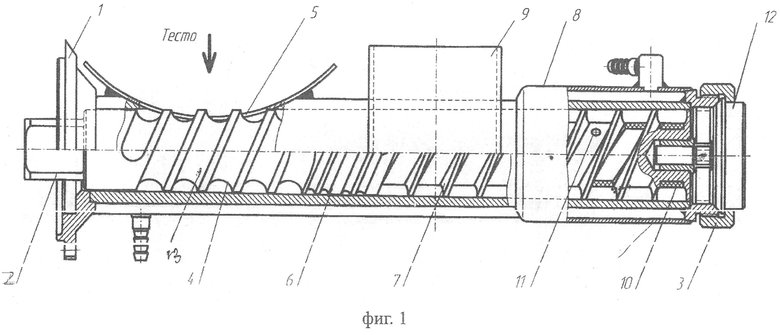

На фиг.1 изображен экструдер в сборе, на фиг.2 - разрез шнека в виде биметалла. Экструдер к прессу для качественного изготовления макаронных изделий содержит в корпусе 1 шнек 2, связанный с выходным валом привода экструдера (не показано) с одной стороны и формующим устройством 3 с другой стороны. Привод включает в себя асинхронный трехфазный электродвигатель, закрепленный на корпусе пресса, и двухступенчатую цепную передачу (не показаны). Винтовая поверхность шнека 2 разделена на три ступени, причем первая ступень 4 через отверстие 5 связана с тестомесителем (не показан), вторая ступень 6 является зоной дозированной подачи тестовой массы в третью ступень 7 и выполнена с меньшим приходным сечением каналов винтовой линии, чем в ступенях 4 и 6, ступень 6 выполнена с меньшей пропускной способностью, чем ступень 7. Над третьей ступенью в корпусе 1 установлена водяная рубашка 8, связанная с источником воды (не показан), и камера-накопитель 9 для улавливания мучных остатков из зоны вакуумирования третьей ступени 7, связанная с вакуумным насосом (не показан). В межвитковом пространстве (каналы проходного сечения винтовой линии) третьей ступени 7 шнека 2 установлена антифрикционная лентообразная вставка 10 с низкими адгезионными свойствами (например, фторопластовая) заклепками 11. Шнек 2 выполнен из биметалла, причем материал 12 биметалла со стороны внешней винтовой поверхности 13 шнека 2 имеет коэффициент теплопроводности в 2,0-2,5 раза выше, чем коэффициент теплопроводности его внутреннего материала 14.

Устройство работает следующим образом.

В процессе эксплуатации экструдера тесто совершает вращательное движение и, плотно заполняя межвитковое пространство во внешней винтовой поверхности 13, нагревается. При этом передается тепло теплопроводностью по всей длине шнека 2 от третьей 7 ко второй 6 и первой 4 ступеням внешней винтовой поверхности 13. В результате передачи тепла шнеку 2 при выполнении его из биметалла наблюдается перераспределение тепловых процессов. В связи с тем, что коэффициент теплопроводности материала (например, алюминий с коэффициентом теплопроводности 204 Вт/(м·гр), см. стр.312, Нащокин В.В. Техническая термодинамика и теплопередача. М: 1980 - 469 с., ил.) 12 со стороны внешней винтовой поверхности 13 в 2,0-2,5 раза выше, чем коэффициент внутреннего материала 14 шнека 2 (например, латунь с коэффициентом теплопроводности 85 Вт/(м·гр), см. там же). Материал 12 нагревали более интенсивно, чем материал 14 шнека 2 из биметалла. Это приводит к различным температурным градиентам по толщине шнека 2 и созданию термобибрации на внешней винтовой поверхности 13 (см. например, Дмитриев В.П. Биметаллы. Пермь. Надка. 1991. 487 с., ил.).

Тогда сыпучая тестовая масса, поступающая через отверстие 5 на первую ступень 4 шнека 2, перемещается слабым непрерывным потоком, постепенно заполняя межвитковое пространство внешней винтовой поверхности 13, которое, термовибрируя, ускоряет налипание отдельных частиц сыпучей тестовой массы, поступательно смещает ее во вторую ступень 6. Здесь несколько снижается скорость движения тестовой массы из-за конструктивных особенностей ступени 6, образуя как бы пробку. При этом происходит разрыв потока тестовой массы, которое в виде катышков и гранул соприкасается с внешней винтовой поверхностью 13, увеличивая вероятность налипания данных неоднородностей тестовой массы в межвитковом пространстве. А поддержание термовибрационного состояния внешней винтовой поверхности 13 за счет неравномерности передачи тепла теплопроводностью по толщине шнека 2 во второй ступени 6 ускоряет процесс налипания и неоднородная тестовая масса поступает в зону вакуумирования третьей ступени 7 шнека 2, где свободно продолжает перемещаться вдоль оси шнека 2. Одновременно под действием радиальной составляющей и в результате взаимодействия сил внутреннего трения тестовая масса совершает также вращательное движение, плотно заполняя межвитковое пространство, при этом нагревшись, и передает тепло внешней винтовой поверхности 13, т.е. материалу 12 с коэффициентом теплопроводности в 2,0-2,5 раза превышающим коэффициент теплопроводности внутреннего материала 14 шнека 2, создавая тем самым температурный градиент по длине, т.е. в ступенях 4, 5 и 7 шнека 2, обеспечивая условия убрашения в них налипания отдельных частиц тестовой массы в процессе работы экструдера.

В конце третьей ступени 7 (это последний виток шнека 2) спрессованная тестовая масса в виде закрученного потока поступает к фильеру 12. После выхода пресса на режим включается в работу вакуумный насос (не показан), который откачивает пузырьки воздуха из теста. Через две-три минуты после начала работы в водяную рубашку 8 подается вода, охлаждая тестовую массу, а от перегревания и для дополнительного предотвращения налипания теста к шнеку 2 служит антифрикционная лентообразная вставка 10 с низкими адгезионными свойствами (например, фторопластовая). Тесто перемещается к фильеру 12 и выходит из пресса сформованными нитями.

Оригинальность предлагаемого технического решения заключается в том, что качественное изготовление макаронных изделий при длительной эксплуатации достигается путем выполнения шнека экструдера из биметалла, обеспечивающего, при наличии повышения температуры тестовой массы, обусловленной вращательными движениями и взаимодействием сил внутреннего трения, убрашения налипания в межвитковом пространстве за счет сил термовибрационного воздействия, возникающего при конструктивном исполнении внешней винтовой поверхности из материала с коэффициентом теплопроводности в 2,0-2,5 раза выше, чем коэффициент теплопроводности внутреннего материала шнека.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДЕР ПРЕССА ДЛЯ ИЗГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ УЛУЧШЕННОГО КАЧЕСТВА | 2016 |

|

RU2643261C2 |

| ЭКСТРУДЕР ПРЕССА ДЛЯ ИЗГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2215413C2 |

| ЭКСТРУДЕР ПРЕССА ДЛЯ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ УЛУЧШЕННОГО КАЧЕСТВА | 2014 |

|

RU2569588C1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ | 2000 |

|

RU2205543C2 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2222194C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1999 |

|

RU2159547C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МУЧНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2185077C2 |

| СПОСОБ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221454C1 |

| МАКАРОННЫЙ ПРЕСС | 1995 |

|

RU2089066C1 |

| МЕСИЛЬНОЕ УСТРОЙСТВО И СПОСОБ ПРИГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ ИЗ ТЕСТА | 1990 |

|

RU2005379C1 |

Изобретение относится к пищевой промышленности и может быть использовано в устройствах для изготовления макаронных изделий. Экструдер содержит в корпусе шнек с выходным валом привода с одной стороны и формующим устройством с другой стороны. Винтовая поверхность шнека разделена на три ступени. Первая ступень связана с тестосмесителем. Вторая ступень является зоной дозированной подачи тестовой массы в зону вакуумирования третьей ступени. Шнек выполнен из биметалла. Материал биметалла со стороны винтовой поверхности шнека имеет коэффициент теплопроводности в 2,0-2,5 раза выше, чем коэффициент теплопроводности его внутреннего материала. На корпусе экструдера установлена камера-накопитель для улавливания мучных отходов из зоны вакуумирования третьей ступени и водяная рубашка. В межвитковом пространстве третьей ступени шнека установлена антифрикционная лентообразная вставка с низкими адгезионными свойствами. Использование изобретения позволяет снизить температуру нагрева шнека в экструдере и снизить налипание теста в межвитковом пространстве за счет снижения коэффициента трения. 2 ил.

Экструдер пресса для производства макаронных изделий улучшенного качества содержит в корпусе шнек с выходным валом привода экструдера с одной стороны и с формующим устройством с другой стороны, причем винтовая поверхность шнека разделена на три ступени, первая из которых связана с тестосмесителем, вторая ступень является зоной дозированной подачи тестовой массы в зону вакуумирования третьей ступени, над которой в корпусе экструдера установлена камера-накопитель для улавливания мучных отходов из зоны вакуумирования и водяная рубашка, связанная с источником воды, при этом в межвитковом пространстве третьей ступени шнека установлена антифрикционная лентообразная вставка с низкими адгезионными свойствами, например фторопластовая, отличающийся тем, что шнек выполнен из биметалла, причем материал биметалла со стороны винтовой поверхности шнека имеет коэффициент теплопроводности в 2,0-2,5 раза выше, чем коэффициент теплопроводности его внутреннего материала.

| ЭКСТРУДЕР ПРЕССА ДЛЯ ИЗГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2215413C2 |

| ПРЕСС-ЭКСТРУДЕР | 2003 |

|

RU2237998C1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ТЕСТОВЫХ ЗАГОТОВОК | 1998 |

|

RU2127059C1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2222194C2 |

Авторы

Даты

2015-04-10—Публикация

2013-10-29—Подача