Изобретение относится к области диагностики, а именно к способам оценки технического состояния роторных агрегатов, и может быть использовано при оценке состояния подшипниковых узлов, например колесно-моторных блоков (КМБ) подвижного состава железнодорожного транспорта.

Известен способ диагностики подшипников качения и редукторов объектов железнодорожного транспорта, реализованный в комплексе оперативной диагностики ПРОГНОЗ-1М [1, 2], включающий измерение вибрации в контрольных точках на подшипниковых щитах узлов, например КМБ, а также частоты вращения колесной пары. При достижении колесной парой установившегося значения частоты вращения не менее 180 об/мин, с допустимой зоной разброса частоты вращения 20%, производят измерение параметров вибрации в выбранной контрольной точке КМБ, а также измерение сопутствующего фактора, например времени фактической работы объекта и среднего значения температуры окружающей среды за время его фактической работы. Одновременно с измерением, прослушивают сигнал с датчика вибрации через наушники. Техническое состояние объекта оценивают путем сравнения полученных параметров вибрации объекта с заранее заданными критическими и оценочными уровнями, которые корректируют с учетом измеренного сопутствующего фактора и субъективных ощущений, а также путем дополнительного анализа данных о предыдущих ремонтных работах и замечаниях по работе узлов. Формируют отчеты по результатам диагностирования всех узлов в текстовом виде, которые редактируют вручную, с учетом дополнительного анализа и прослушивания сигнала.

Недостатками данного способа являются:

- низкая достоверность диагностирования за счет влияния человеческого фактора на постановку диагноза, связанного с возможностью произвольного субъективного изменения критических значений, разделяющих классы состояний «годен-негоден», и редактирования результатов диагностирования;

- низкая достоверность диагностирования ввиду низкой частоты вращения на уровне 180 об/мин, которая недостаточна для обеспечения нагрузки в зонах поверхностей качения подвешенной колесной пары, на которых образуются эксплуатационные дефекты, кроме того, значения вибрации в принятой допустимой 20% зоне разброса частоты вращения могут значительно отличаться;

- высокая трудоемкость применения способа, связанная с необходимостью дополнительного прослушивания сигнала с датчика вибрации и проведения анализа данных о предыдущих ремонтных работах и замечаниях по работе узлов.

Известен способ диагностики колесно-моторных блоков мотор-вагонного подвижного состава, реализованный в системе [3], включающий одновременную установку датчиков вибрации на диагностируемые узлы, измерение параметров вибрации на заданном скоростном режиме с высокой точностью поддержания стабильной частоты вращения, и оценку технического состояния путем сравнения их значений с критическими.

В качестве наиболее близкого аналога, принятого нами за прототип, является способ оценки технического состояния роторного агрегата [4], на примере центробежного насосного агрегата, по вибрации корпуса, которую измеряют в процессе эксплуатации по совокупности входящих в агрегат элементов: ротора двигателя, исполнительной машины, опорных подшипниковых узлов, соединительной муфты, остова и фундамента, к которому крепится агрегат, в различных частотных полосах, например высокочастотной, среднечастотной и низкочастотной, соответствующих виброускорению, виброскорости и виброперемещению элементов агрегата, определяют эти вибропараметры и другие информативные составляющие сигнала вибрации, используют их в качестве диагностических признаков (ДП), соответствующих совокупности входящих в агрегат элементов, оценку технического состояния производят комплексно по табличной зависимости путем сравнения полученных значений с критическими границами ДП, например аварийными и предупредительными, оповещают персонал о недопустимом состоянии агрегата, при этом критические границы ДП определяют эмпирическим путем. При этом значение вибропараметра ниже предупредительного порога говорит о том, что состояние элемента или агрегата нормальное. Значение вибропараметра между аварийным и предупредительным порогами указывает на критическое состояние. Значение параметра, превышающее аварийный порог, требует немедленной остановки агрегата.

Недостатками данного способа являются:

- недостаточная достоверность диагностирования слабых и зарождающихся дефектов ввиду нестабильного их проявления в сигналах вибрации на низкой частоте вращения (180-210 об/мин), которую выбирают исходя из требований экономии электроэнергии и обеспечения безопасности при диагностировании;

- недостаточная достоверность диагностирования оборудования при единичном диагностировании вследствие отсутствия решения о состоянии объекта при попадании измеренного значения в зону между аварийным и предупредительным порогами.

Кроме того, общим недостатком перечисленных способов является недопустимо высокая ошибка оценки технического состояния объекта, связанная со статистической ошибкой оценки состояния объекта при единичных испытаниях, ограничивающая достоверность диагностирования на уровне менее 90%.

Существующие способы диагностики узлов и агрегатов направлены на разделение их технического состояния на классы - исправное и неисправное. Считается, что приемлемой является ошибка диагностирования на уровне не более 1%, однако при единичных испытаниях получить подобный результат зачастую невозможно, что требует проведения дополнительного диагностирования.

Целью предлагаемого способа является повышение достоверности диагностирования технического состояния роторных агрегатов при одновременном снижении трудоемкости его применения.

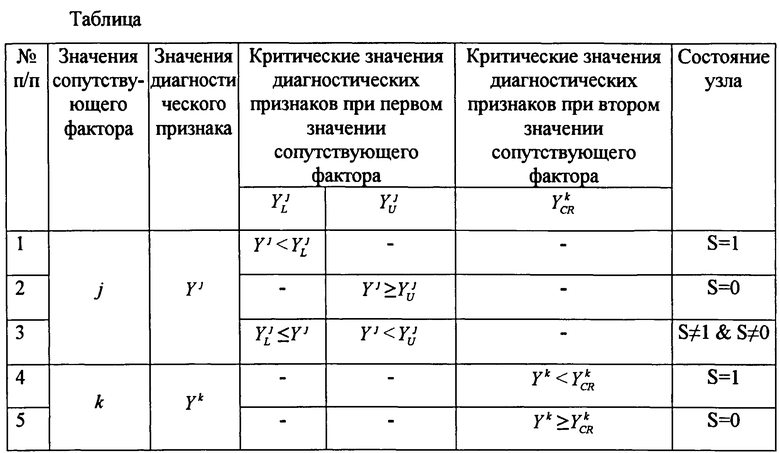

Поставленная цель в способе диагностики технического состояния роторных агрегатов достигается тем, что перед измерением параметров вибрации узлов роторных агрегатов, используемых в качестве диагностических признаков, задают величину вероятности ошибки ложной тревоги и пропуска дефекта по каждому диагностическому признаку, для которых устанавливают зону неопределенности принятия решения о техническом состоянии соответствующего узла роторного агрегата, ограничивают ее нижним и верхним критическими значениями, устанавливают критическое значение для другого значения сопутствующего фактора, например для повышенной частоты вращения, определяют значения диагностических признаков при первом значении сопутствующего фактора, сравнивают их с критическими значениями, если значения диагностических признаков меньше соответствующих нижних критических значений, то данные узлы считают исправными, если значения диагностических признаков больше верхних критических значений, то данные узлы считают дефектными, если значения диагностических признаков оказываются между нижним и верхним критическими значениями, их помещают в зону неопределенности, в которой ошибка диагностирования превышает заданную величину, определяют диагностические признаки при другом значении сопутствующего фактора, например, при повышенной частоте вращения, сравнивают их с установленным критическим значением для соответствующего значения сопутствующего фактора, в случае превышения которого узел считают дефектным, тем самым диагностику осуществляют в соответствии с таблицей, при этом ошибка диагностирования не превышает произведения ошибок диагностирования при каждом значении сопутствующего фактора:

j, k - значения сопутствующего фактора, например, j=n1 - базовая частота вращения, k=n2 - повышенная частота вращения;

Yj - значения диагностического признака при j-м значении сопутствующего фактора;

Yk - значения диагностического признака при k-м значении сопутствующего фактора;

- нижнее критическое значение диагностического признака при j-м значении сопутствующего фактора;

- нижнее критическое значение диагностического признака при j-м значении сопутствующего фактора;

- верхнее критическое значение диагностического признака при j-м значении сопутствующего фактора;

- верхнее критическое значение диагностического признака при j-м значении сопутствующего фактора;

- критическое значение диагностического признака при k-м значении сопутствующего фактора;

- критическое значение диагностического признака при k-м значении сопутствующего фактора;

S - состояние узла, где:

S=1 - узел исправен;

S=0 - узел неисправен;

S≠1 & S≠0 - состояние узла не определено.

Анализ отличительных признаков предлагаемого способа диагностики технического состояния роторных агрегатов показал, что:

- установка на каждом диагностическом признаке зоны неопределенности, ограниченной верхним и нижним критическими значениями, позволяет выявить скрытые и зарождающиеся дефекты;

- определение диагностических признаков при других значениях сопутствующего фактора, например при повышенной частоте вращения, в случае попадания в зону неопределенности, обеспечивает снижение вероятности ошибки диагностирования;

- диагностирование на основе предложенной диагностической таблицы обеспечивает высокую достоверность и простоту получения результатов.

Таким образом, предложенная совокупность отличительных признаков, обеспечивающая полученный результат, представляется новой на данном этапе развития науки и техники, превосходит существующий мировой уровень. Изобретение соответствует изобретательскому уровню, поскольку достигаемый результат определяется не только совокупностью отличительных признаков, но и результатом их тесного взаимодействия между собой.

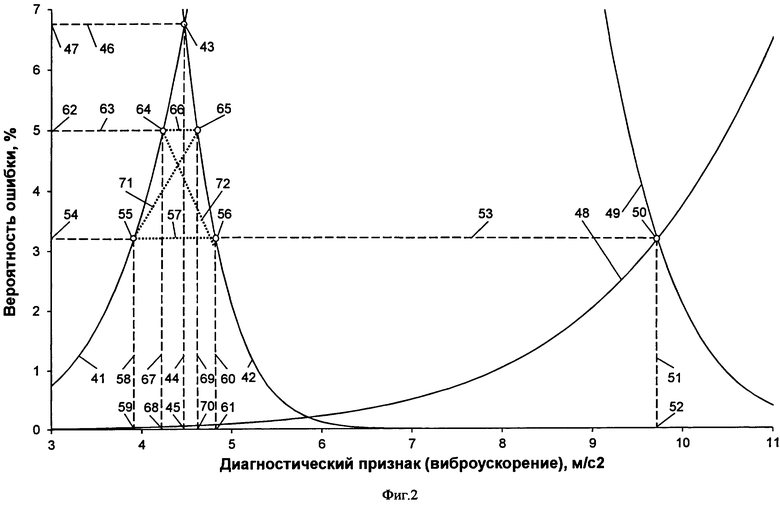

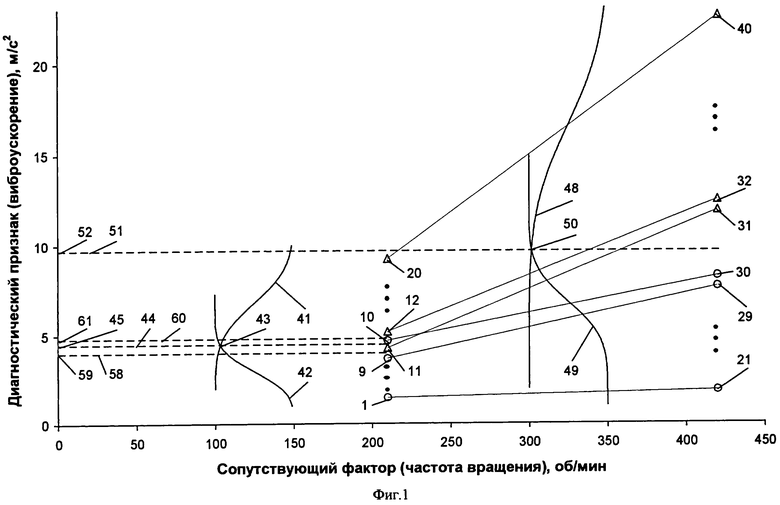

Суть способа поясняется Фиг.1 и 2:

На фиг.1 представлены зависимости значений диагностического признака (ДП) от величины сопутствующего фактора.

На фиг.2 представлен графический расчет вероятности ошибки диагностирования при двух значениях сопутствующего фактора, например частоты вращения.

На Фиг.1 показаны:

1…10 - значения ДП для десяти исправных буксовых узлов, при первом значении сопутствующего фактора n1;

11…20 - значения ДП для десяти дефектных буксовых узлов, при первом значении сопутствующего фактора n1;

21…30 - значения ДП для десяти исправных буксовых узлов, при втором значении сопутствующего фактора n2;

31…40-значения ДП для десяти дефектных буксовых узлов, при втором значении сопутствующего фактора n2;

41 - нижний «хвост» функции распределения ДП  для дефектных буксовых узлов, при первом значении сопутствующего фактора n1;

для дефектных буксовых узлов, при первом значении сопутствующего фактора n1;

42 - нижний «хвост» обратной функции распределения ДП  для исправных буксовых узлов, при первом значении сопутствующего фактора n1;

для исправных буксовых узлов, при первом значении сопутствующего фактора n1;

43 - точка пересечения функции распределения значений ДП для дефектных узлов с обратной функцией распределения для исправных узлов, при первом значении сопутствующего фактора n1;

44 - проекция точки пересечения 43 на ось ДП;

45 - критическое значение ДП  при первом значении сопутствующего фактора n1;

при первом значении сопутствующего фактора n1;

48 - нижний «хвост» функции распределения ДП  для дефектных буксовых узлов, при втором значении сопутствующего фактора n2;

для дефектных буксовых узлов, при втором значении сопутствующего фактора n2;

49 - нижний «хвост» обратной функции распределения ДП  для исправных буксовых узлов, при втором значении сопутствующего фактора n2;

для исправных буксовых узлов, при втором значении сопутствующего фактора n2;

50 - точка пересечения функции распределения значений ДП для дефектных узлов с обратной функцией распределения для исправных узлов, при втором значении сопутствующего фактора n2;

51 - проекция точки пересечения 50 на ось ДП;

52 - критическое значение ДП  при втором значении сопутствующего фактора n2;

при втором значении сопутствующего фактора n2;

58 - проекция точки пересечения 55 на ось ДП;

59 - нижнее критическое значение  при первом значении сопутствующего фактора n1;

при первом значении сопутствующего фактора n1;

60 - проекция точки пересечения 56 на ось ДП;

61 - верхнее критическое значение ДП  при первом значении сопутствующего фактора n1;

при первом значении сопутствующего фактора n1;

На Фиг.2 показаны:

41 - нижний «хвост» функции распределения ДП  для дефектных буксовых узлов, при первом значении сопутствующего фактора n1;

для дефектных буксовых узлов, при первом значении сопутствующего фактора n1;

42 - нижний «хвост» обратной функции распределения ДП  для исправных буксовых узлов, при первом значении сопутствующего фактора n1;

для исправных буксовых узлов, при первом значении сопутствующего фактора n1;

43 - точка пересечения функции распределения значений ДП для дефектных узлов с обратной функцией распределения для исправных узлов, при первом значении сопутствующего фактора n1;

44 - проекция точки пересечения 43 на ось ДП;

45 - критическое значение ДП  при первом значении сопутствующего фактора n1;

при первом значении сопутствующего фактора n1;

46 - проекция точки пересечения 43 на ось вероятности ошибки;

47 - величина вероятности равных ошибок ложной тревоги и пропуска дефекта q1;

48 - нижний «хвост» функции распределения ДП  для дефектных буксовых узлов, при втором значении сопутствующего фактора n2;

для дефектных буксовых узлов, при втором значении сопутствующего фактора n2;

49 - нижний «хвост» обратной функции распределения ДП  для исправных буксовых узлов, при втором значении сопутствующего фактора n2;

для исправных буксовых узлов, при втором значении сопутствующего фактора n2;

50 - точка пересечения функции распределения значений ДП для дефектных узлов с обратной функцией распределения для исправных узлов, при втором значении сопутствующего фактора n2;

51 - проекция точки пересечения 50 на ось ДП;

52 - критическое значение ДП  при втором значении сопутствующего фактора n2;

при втором значении сопутствующего фактора n2;

53 - проекция точки пересечения 50 на ось вероятности ошибки;

54 - величина вероятности равных ошибок ложной тревоги и пропуска дефекта q2;

55 - точка пересечения проекции 53 с «хвостом» 41, при первом значении сопутствующего фактора n1;

56 - точка пересечения проекции 53 с «хвостом» 42, при первом значении сопутствующего фактора n1;

57 - линия равных ошибок, при величине вероятности ошибки q1=q2;

58 - проекция точки пересечения 55 на ось ДП;

59 - нижнее критическое значение  при первом значении сопутствующего фактора n1;

при первом значении сопутствующего фактора n1;

60 - проекция точки пересечения 56 на ось ДП;

61 - верхнее критическое значение ДП  при первом значении сопутствующего фактора n1;

при первом значении сопутствующего фактора n1;

62 - величина вероятности равных ошибок ложной тревоги и пропуска дефекта  на уровне 5%;

на уровне 5%;

63 - проекция величины вероятности ошибки  62 на «хвосты» распределений 41 и 42;

62 на «хвосты» распределений 41 и 42;

64 - точка пересечения проекции 63 с «хвостом» 41, при первом значении сопутствующего фактора n1;

65 - точка пересечения проекции 63 с «хвостом» 42, при первом значении сопутствующего фактора n1;

66 - линия равных ошибок ложной тревоги и пропуска дефекта, при величине вероятности ошибки  ;

;

67 - проекция точки пересечения 64 на ось ДП;

68 - нижнее критическое значение  для величины вероятности равных ошибок ложной тревоги и пропуска дефекта

для величины вероятности равных ошибок ложной тревоги и пропуска дефекта  на уровне 5% при первом значении сопутствующего фактора n1;

на уровне 5% при первом значении сопутствующего фактора n1;

69 - проекция точки пересечения 65 на ось ДП;

70 - верхнее критическое значение  для величины вероятности равных ошибок ложной тревоги и пропуска дефекта

для величины вероятности равных ошибок ложной тревоги и пропуска дефекта  на уровне 5% при первом значении сопутствующего фактора n1;

на уровне 5% при первом значении сопутствующего фактора n1;

71 - линия неравных ошибок, когда ошибка пропуска дефекта 54 меньше ошибки ложной тревоги 62, соединяющая точки 55 и 65;

72 - линия неравных ошибок, когда ошибка пропуска дефекта 62 больше ошибки ложной тревоги 54, соединяющая точки 64 и 56.

В основе изобретения лежит экспериментально установленный факт более резкого увеличения значений вибропараметров, например виброускорения, с ростом частоты вращения для дефектных узлов по сравнению с исправными.

Реализуемость способа показана при вибродиагностике подшипниковых узлов роторных агрегатов. В качестве роторного агрегата рассмотрены буксовые узлы КМБ. Исследовали десять буксовых узлов КМБ с исправными подшипниками и десять буксовых узлов КМБ с дефектными подшипниками. Измерение ДП, например виброускорения, проводили для двух значений сопутствующего фактора, например частоты вращения колесной пары. В декартовой системе координат строят зависимость ДП от величины сопутствующего фактора, где по оси абсцисс откладывают значения сопутствующего фактора, а по оси ординат - значения ДП (Фиг.1).

При первой величине сопутствующего фактора, например частоты вращения колесной пары n1=210 об/мин, для десяти исправных буксовых узлов получены значения ДП 1…10, а для десяти дефектных буксовых узлов получены значения ДП 11…20 (Фиг.1). Аналогичным образом получены значения ДП при второй величине сопутствующего фактора, например частоты вращения колесной пары n2=420 об/мин, для исправных буксовых узлов 21…30 и для дефектных буксовых узлов 31…40.

Строят график зависимости величины вероятности ошибки диагностики от критического значения ДП. Для первого значения сопутствующего фактора пересечение функции распределения ДП  41 для дефектных узлов с обратной функцией распределения ДП

41 для дефектных узлов с обратной функцией распределения ДП  42 для исправных узлов дает точку пересечения 43, проекция 44 на ось ДП соответствует критическому значению ДП

42 для исправных узлов дает точку пересечения 43, проекция 44 на ось ДП соответствует критическому значению ДП  45, проекция 46 на ось вероятности ошибки дает величину вероятности ошибки q1 47 (Фиг.2).

45, проекция 46 на ось вероятности ошибки дает величину вероятности ошибки q1 47 (Фиг.2).

Для второго значения сопутствующего фактора пересечение функции распределения ДП  48 для дефектных узлов с обратной функцией распределения ДП

48 для дефектных узлов с обратной функцией распределения ДП  49 для исправных узлов дает точку пересечения 50, проекция 51 на ось ДП соответствует критическому значению ДП

49 для исправных узлов дает точку пересечения 50, проекция 51 на ось ДП соответствует критическому значению ДП  52, проекция 53 на ось вероятности ошибки дает величину вероятности ошибки q2 54 (Фиг.2).

52, проекция 53 на ось вероятности ошибки дает величину вероятности ошибки q2 54 (Фиг.2).

Задают величину вероятности ошибки ложной тревоги и пропуска дефекта и устанавливают зону неопределенности принятия решения о техническом состоянии узла.

Для простоты оценки технического состояния агрегата, ошибки ложной тревоги и пропуска дефекта выбираются равными.

Например, для диагностирования при первом значении сопутствующего фактора задают величину вероятности ошибки q1 равной вероятности ошибки q2 54 при втором значении сопутствующего фактора (Фиг.2). Проекция вероятности ошибки 54 на нижние «хвосты» 41 и 42 дает соответственно точки пересечения 55 и 56, соединив которые получают линию равных ошибок 57, ее проекция на ось значений ДП дает величину зоны неопределенности при равной ошибке ложной отбраковки и пропуска дефекта. Проекция 58 точки 55 на ось значений ДП дает нижнее критическое значение  59. Проекция 60 точки 56 на ось значений ДП дает верхнее критическое значение

59. Проекция 60 точки 56 на ось значений ДП дает верхнее критическое значение  61.

61.

Например, задают величину вероятности ошибки  62 на уровне 5%, проекция вероятности ошибки 63 на нижние «хвосты» 41 и 42 дает соответственно точки пересечения 64 и 65, соединив которые получают линию равных ошибок 66, ее проекция на ось значений ДП дает величину зоны неопределенности при равной ошибке ложной отбраковки и пропуска дефекта. Проекция 67 точки 64 на ось значений ДП дает нижнее критическое значение

62 на уровне 5%, проекция вероятности ошибки 63 на нижние «хвосты» 41 и 42 дает соответственно точки пересечения 64 и 65, соединив которые получают линию равных ошибок 66, ее проекция на ось значений ДП дает величину зоны неопределенности при равной ошибке ложной отбраковки и пропуска дефекта. Проекция 67 точки 64 на ось значений ДП дает нижнее критическое значение  68. Проекция 69 точки 65 на ось значений ДП дает верхнее критическое значение

68. Проекция 69 точки 65 на ось значений ДП дает верхнее критическое значение  70 (Фиг.2).

70 (Фиг.2).

В случае попадания измеренного значения ДП в зону неопределенности проводят дополнительное испытание при другом значении сопутствующего фактора.

Использование нижнего критического значения ДП  при меньшей вероятности пропуска дефекта, например на уровне 3%, дает большее количество узлов, которые требуют дополнительного диагностирования, и напротив, использование нижнего критического значения

при меньшей вероятности пропуска дефекта, например на уровне 3%, дает большее количество узлов, которые требуют дополнительного диагностирования, и напротив, использование нижнего критического значения  при большей вероятности пропуска дефекта, например на уровне 5%, дает меньшее количество узлов которые требуют дополнительного диагностирования.

при большей вероятности пропуска дефекта, например на уровне 5%, дает меньшее количество узлов которые требуют дополнительного диагностирования.

Использование верхнего критического значения ДП  при меньшей вероятности ложной тревоги, например на уровне 3%, дает большее количество узлов, которые требуют дополнительного диагностирования, и напротив, использование верхнего критического значения ДП

при меньшей вероятности ложной тревоги, например на уровне 3%, дает большее количество узлов, которые требуют дополнительного диагностирования, и напротив, использование верхнего критического значения ДП  при большей вероятности ложной тревоги, например на уровне 5%, дает меньшее количество узлов, которые требуют дополнительного диагностирования.

при большей вероятности ложной тревоги, например на уровне 5%, дает меньшее количество узлов, которые требуют дополнительного диагностирования.

В случае неравных ошибок диагностирования, например низкой ошибки пропуска дефекта и высокой ошибки ложной тревоги, зона неопределенности соответствует линии неравных ошибок 71, а в случае высокой ошибки пропуска дефекта и низкой ошибки ложной тревоги - линии неравных ошибок 72 (Фиг.2).

Результирующая ошибка диагностирования q представляет собой произведение ошибок первого q1 и второго q2 диагностирования q=q1·q2.

Таким образом, взаимодействие использования зоны неопределенности при первом значении сопутствующего фактора и дополнительного испытания при другом значении сопутствующего фактора позволяет повысить достоверность диагностирования технического состояния роторных агрегатов при одновременном снижении трудоемкости его применения.

В качестве примера исполнения (реализации) способа рассмотрен процесс диагностирования буксовых узлов КМБ с помощью системы [3] с введенными в нее установленными критическими значениями ДП.

Для диагностирования букс колесно-моторных блоков электропоезда при первом значении сопутствующего фактора, например частоты вращения колесной пары n1=210 об/мин, величину вероятности ошибки ложной тревоги qЛТ и пропуска дефекта qПД задают равными друг другу, т.е. qЛТ=qПД=q1. Величину вероятности ошибки q1 задают, например, равной величине вероятности ошибки q2 54, при другом значении сопутствующего фактора, соответствующем, например, частоте вращения колесной пары n2=420 об/мин, т.е. q1=q2=3,2% (Фиг.2). В соответствии с выбранной величиной вероятности ошибки получают зону неопределенности принятия решения о техническом состоянии буксы, ограниченную нижним  59 и верхним

59 и верхним  61 критическими значениями, а для другого значения сопутствующего фактора, например частоты вращения колесной пары n2=420 об/мин, устанавливают критическое значение

61 критическими значениями, а для другого значения сопутствующего фактора, например частоты вращения колесной пары n2=420 об/мин, устанавливают критическое значение  52.

52.

При диагностировании двадцати буксовых узлов при первом значении сопутствующего фактора, например частоты вращения колесной пары n1=210 об/мин, получили значения ДП (виброускорения) 1…20 (Фиг.1). При сравнении полученных величин с критическими значениями выявили:

- значения ДП  (1,47…3,7 м/с2) для первого - девятого буксовых узлов 1…9 меньше соответствующего нижнего критического значения

(1,47…3,7 м/с2) для первого - девятого буксовых узлов 1…9 меньше соответствующего нижнего критического значения  , соответственно техническое состояние данных узлов распознают как исправное (Фиг.1) при первом испытании (n1=210 об/мин);

, соответственно техническое состояние данных узлов распознают как исправное (Фиг.1) при первом испытании (n1=210 об/мин);

- значения ДП  (5,2…9,25 м/с2) для двенадцатого - двадцатого буксовых узлов 12…20 больше соответствующего верхнего критического значения

(5,2…9,25 м/с2) для двенадцатого - двадцатого буксовых узлов 12…20 больше соответствующего верхнего критического значения  , соответственно техническое состояние данных узлов распознают как неисправное (Фиг.1) при первом испытании (n1=210 об/мин);

, соответственно техническое состояние данных узлов распознают как неисправное (Фиг.1) при первом испытании (n1=210 об/мин);

- значения ДП  и

и  для десятого и одиннадцатого буксовых узлов 10 и 11 находятся между нижним

для десятого и одиннадцатого буксовых узлов 10 и 11 находятся между нижним  и верхним

и верхним  критическими значениями, т.е. помещаются в зоне неопределенности, и проводят дополнительное испытание при другом значении сопутствующего фактора, например частоты вращения колесной пары n2=420 об/мин. При этом получают соответствующие значения ДП (виброускорения) 30 и 31 (Фиг.1). При сравнении полученных величин с соответствующим критическим значением

критическими значениями, т.е. помещаются в зоне неопределенности, и проводят дополнительное испытание при другом значении сопутствующего фактора, например частоты вращения колесной пары n2=420 об/мин. При этом получают соответствующие значения ДП (виброускорения) 30 и 31 (Фиг.1). При сравнении полученных величин с соответствующим критическим значением  52 выявили:

52 выявили:

- значение ДП  для десятого буксового узла 30 меньше соответствующего критического значения

для десятого буксового узла 30 меньше соответствующего критического значения  , соответственно техническое состояние данного узла распознают как исправное (Фиг.1);

, соответственно техническое состояние данного узла распознают как исправное (Фиг.1);

- значение ДП  для одиннадцатого буксового узла 31 больше соответствующего критического значения

для одиннадцатого буксового узла 31 больше соответствующего критического значения  , соответственно техническое состояние данного узла распознают как неисправное (Фиг.1).

, соответственно техническое состояние данного узла распознают как неисправное (Фиг.1).

Кроме того, при первом значении сопутствующего фактора величины вероятности ошибки ложной тревоги и пропуска дефекта могут задавать не равными друг другу qЛТ≠qПД, при этом существует два варианта задания вероятности ошибки ложной тревоги и пропуска дефекта: первый вариант - вероятность ошибки ложной тревоги меньше вероятности ошибки пропуска дефекта, второй - вероятность ошибки ложной тревоги больше вероятности ошибки пропуска дефекта.

Вариант 1. Величину вероятности ошибки ложной тревоги задают равной qЛТ=3,2% 54, а величину вероятности ошибки пропуска дефекта задают равной qПД=5% 62 (Фиг.2). В соответствии с выбранными величинами вероятности ошибки получают зону неопределенности принятия решения о техническом состоянии буксы, ограниченную нижним  59 и верхним

59 и верхним  62 критическими значениями, а для другого значения сопутствующего фактора, например частоты вращения колесной пары n2=420 об/мин, устанавливают критическое значение

62 критическими значениями, а для другого значения сопутствующего фактора, например частоты вращения колесной пары n2=420 об/мин, устанавливают критическое значение  52.

52.

При диагностировании двадцати буксовых узлов при первом значении сопутствующего фактора, например частоты вращения колесной пары n1=210 об/мин, получили значения ДП (виброускорения) 1…20 (Фиг.1). При сравнении полученных величин с критическими значениями выявили:

- значения ДП  (1,47…3,7 м/с2) для первого - девятого буксовых узлов 1…9 меньше соответствующего нижнего критического значения

(1,47…3,7 м/с2) для первого - девятого буксовых узлов 1…9 меньше соответствующего нижнего критического значения  , соответственно техническое состояние данных узлов распознают как исправное (Фиг.1) при первом испытании (n1=210 об/мин);

, соответственно техническое состояние данных узлов распознают как исправное (Фиг.1) при первом испытании (n1=210 об/мин);

- значения ДП  ,

,  (4,7; 5,2…9,25 м/с2) для десятого, двенадцатого…двадцатого буксовых узлов 10; 12…20 больше соответствующего верхнего критического значения

(4,7; 5,2…9,25 м/с2) для десятого, двенадцатого…двадцатого буксовых узлов 10; 12…20 больше соответствующего верхнего критического значения  , соответственно техническое состояние данных узлов распознают как неисправное (Фиг.1) при первом испытании (n1=210 об/мин);

, соответственно техническое состояние данных узлов распознают как неисправное (Фиг.1) при первом испытании (n1=210 об/мин);

- значение ДП  для одиннадцатого буксового узла 11 находится между нижним

для одиннадцатого буксового узла 11 находится между нижним  и верхним

и верхним  критическими значениями, т.е. помещаются в зоне неопределенности, и проводят дополнительное испытание при другом значении сопутствующего фактора, например частоты вращения колесной пары n2=420 об/мин. При этом получают соответствующее значение ДП (виброускорения) 31 (Фиг.1). При сравнении полученной величины с соответствующим критическим значением

критическими значениями, т.е. помещаются в зоне неопределенности, и проводят дополнительное испытание при другом значении сопутствующего фактора, например частоты вращения колесной пары n2=420 об/мин. При этом получают соответствующее значение ДП (виброускорения) 31 (Фиг.1). При сравнении полученной величины с соответствующим критическим значением  52 выявили:

52 выявили:

- значение ДП  для одиннадцатого буксового узла 31 больше соответствующего критического значения

для одиннадцатого буксового узла 31 больше соответствующего критического значения  , соответственно техническое состояние данного узла распознают как неисправное (Фиг.1).

, соответственно техническое состояние данного узла распознают как неисправное (Фиг.1).

Вариант 2. Величину вероятности ошибки ложной тревоги задают равной qЛТ=5% 62, а величину вероятности ошибки пропуска дефекта задают равной qПД=3,2% 54 (Фиг.2). В соответствии с выбранными величинами вероятности ошибки получают зону неопределенности принятия решения о техническом состоянии буксы, ограниченную нижним  68 и верхним

68 и верхним  61 критическими значениями, а для другого значения сопутствующего фактора, например частоты вращения колесной пары n2=420 об/мин, устанавливают критическое значение

61 критическими значениями, а для другого значения сопутствующего фактора, например частоты вращения колесной пары n2=420 об/мин, устанавливают критическое значение  52.

52.

При диагностировании двадцати буксовых узлов при первом значении сопутствующего фактора, например частоты вращения колесной пары n1=210 об/мин, получили значения ДП (виброускорения) 1…20 (Фиг.1). При сравнении полученных величин с критическими значениями выявили:

- значения ДП  (1,47…3,7 м/с2) для первого - девятого буксовых узлов 1…9 меньше соответствующего нижнего критического значения

(1,47…3,7 м/с2) для первого - девятого буксовых узлов 1…9 меньше соответствующего нижнего критического значения  , соответственно техническое состояние данных узлов распознают как исправное (Фиг.1) при первом испытании (n1=210 об/мин);

, соответственно техническое состояние данных узлов распознают как исправное (Фиг.1) при первом испытании (n1=210 об/мин);

- значения ДП  (5,2…9,25 м/с2) для двенадцатого - двадцатого буксовых узлов 12…20 больше соответствующего верхнего критического значения

(5,2…9,25 м/с2) для двенадцатого - двадцатого буксовых узлов 12…20 больше соответствующего верхнего критического значения  , соответственно техническое состояние данных узлов распознают как неисправное (Фиг.1) при первом испытании (n1=210 об/мин);

, соответственно техническое состояние данных узлов распознают как неисправное (Фиг.1) при первом испытании (n1=210 об/мин);

- значения ПД  и

и  для десятого и одиннадцатого буксовых узлов 10 и 11 находятся между нижним

для десятого и одиннадцатого буксовых узлов 10 и 11 находятся между нижним  и верхним

и верхним  критическими значениями, т.е. помещаются в зоне неопределенности, и проводят дополнительное испытание при другом значении сопутствующего фактора, например частоты вращения колесной пары n2=420 об/мин. При этом получают соответствующие значения ДП (виброускорения) 30 и 31 (Фиг.1). При сравнении полученных величин с соответствующим критическим значением

критическими значениями, т.е. помещаются в зоне неопределенности, и проводят дополнительное испытание при другом значении сопутствующего фактора, например частоты вращения колесной пары n2=420 об/мин. При этом получают соответствующие значения ДП (виброускорения) 30 и 31 (Фиг.1). При сравнении полученных величин с соответствующим критическим значением  52 выявили:

52 выявили:

- значение ДП  для десятого буксового узла 30 меньше соответствующего критического значения

для десятого буксового узла 30 меньше соответствующего критического значения  , соответственно техническое состояние данного узла распознают как исправное (Фиг.1);

, соответственно техническое состояние данного узла распознают как исправное (Фиг.1);

- значение ДП для одиннадцатого буксового узла 31  больше соответствующего критического значения

больше соответствующего критического значения  , соответственно техническое состояние данного узла распознают как неисправное (Фиг.1).

, соответственно техническое состояние данного узла распознают как неисправное (Фиг.1).

Таким образом, использование зоны неопределенности при оценке технического состояния, а также двух независимых испытаний, дающих ошибку диагностирования равной произведению ошибок первого и второго испытания, обеспечивает достижение поставленной цели - повышение достоверности диагностирования технического состояния роторных агрегатов при одновременном снижении трудоемкости его применения.

Предложенный способ диагностики реализован в системах КОМПАКС-ЭКСПРЕСС и успешно прошел испытания в ряде мотор-вагонных депо ОАО «РЖД».

Литература

1. Руководство по эксплуатации на объектах железнодорожного транспорта 12ДК.318558.005 РЭ. «Комплекс оперативной диагностики ПРОГНОЗ-1М». - с.7-19, 68-77. http://vibraomsk.ru/prod_one.php?id=6&pic=0.

2. Пат. РФ №2284021 С2, G01M 13/00; Заявлено от 04.11.2004.

3. Пат. РФ №2378633 C1, G01M 17/08; Заявлено от 26.09.2008.

4. Пат. РФ 2068553, G01M 15/00; Заявлено от 27.10.1996.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ РОТОРНЫХ МЕХАНИЗМОВ | 2017 |

|

RU2658233C1 |

| СПОСОБ ДИАГНОСТИЧЕСКОГО МОНИТОРИНГА РОТОРНЫХ МЕХАНИЗМОВ | 2016 |

|

RU2646207C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН | 2015 |

|

RU2580587C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ РОТОРНЫХ МЕХАНИЗМОВ | 2004 |

|

RU2278365C2 |

| СПОСОБ ИНТЕГРИРОВАННОГО МОНИТОРИНГА И ДИАГНОСТИКИ УПРАВЛЕНИЯ БЕЗОПАСНОЙ ЭКСПЛУАТАЦИЕЙ ПАРКА ПОДВИЖНОГО СОСТАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2603294C2 |

| МНОГОФАКТОРНЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ РОТОРНЫХ, МЕХАНИЧЕСКИХ, ПОДШИПНИКОВЫХ И РЕДУКТОРНЫХ УЗЛОВ | 2004 |

|

RU2284021C2 |

| СИСТЕМА ДИАГНОСТИКИ КОЛЕСНО-МОТОРНЫХ БЛОКОВ МОТОР-ВАГОННОГО ПОДВИЖНОГО СОСТАВА | 2008 |

|

RU2378633C1 |

| Устройство для виброакустической диагностики подшипников качения | 1983 |

|

SU1117477A1 |

| Способ диагностирования технического состояния газотурбинных двигателей по термогазодинамическим параметрам на переходных и установившихся режимах (от холостого хода до режима номинальной мощности) с применением теории инвариантов | 2021 |

|

RU2774092C1 |

| СИСТЕМА МОНИТОРИНГА ЭЛЕКТРОПОЕЗДОВ | 2008 |

|

RU2386563C1 |

Изобретение относится к области диагностики, а именно к способам оценки технического состояния роторных агрегатов, и может быть использовано при оценке состояния подшипниковых узлов, например колесно-моторных блоков (КМБ) подвижного состава железнодорожного транспорта. Согласно способу диагностики технического состояния роторных агрегатов задают величины вероятностей ложной тревоги и пропуска дефекта, устанавливают нижнее и верхнее критические значения, ограничивающие зону неопределенности, измеряют параметры вибрации узлов роторных агрегатов и значение сопутствующего фактора, например частоты вращения вала. Затем определяют значения диагностических признаков, сравнивают их с критическими значениями. В случае попадания диагностического признака в зону неопределенности проводят дополнительное испытание при другом значении сопутствующего фактора, например на повышенной частоте вращения. По результатам сравнения измеренных значений диагностических признаков с соответствующими критическими значениями определяют техническое состояние роторных агрегатов. В результате повышается достоверность диагностирования технического состояния роторных агрегатов. 2 ил.

Способ диагностики технического состояния роторных агрегатов, включающий измерение параметров вибрации и сопутствующего фактора, например частоты вращения, определение значений диагностических признаков, соответствующих заданной частоте вращения, сравнение полученных значений с критическими, по результатам которого судят о наличии дефекта соответствующего узла, отличающийся тем, что перед измерением параметров вибрации узлов роторных агрегатов, используемых в качестве диагностических признаков, задают величину вероятности ошибки ложной тревоги и пропуска дефекта по каждому диагностическому признаку, для которых устанавливают зону неопределенности принятия решения о техническом состоянии соответствующего узла роторного агрегата, ограничивают ее нижним и верхним критическими значениями, устанавливают критическое значение для другого значения сопутствующего фактора, например для повышенной частоты вращения, определяют значения диагностических признаков при первом значении сопутствующего фактора, сравнивают их с критическими значениями, если значения диагностических признаков меньше соответствующих нижних критических значений, то данные узлы считают исправными, если значения диагностических признаков больше верхних критических значений, то данные узлы считают дефектными, если значения диагностических признаков оказываются между нижним и верхним критическими значениями, их помещают в зону неопределенности, в которой ошибка диагностирования превышает заданную величину, определяют диагностические признаки при другом значении сопутствующего фактора, например, при повышенной частоте вращения, сравнивают их с установленным критическим значением для соответствующего значения сопутствующего фактора, в случае превышения которого узел считают дефектным, тем самым диагностику осуществляют в соответствии с таблицей, при этом ошибка диагностирования не превышает произведения ошибок диагностирования при каждом значении сопутствующего фактора:

где: j, k - значения сопутствующего фактора, например, j=n1 - базовая частота вращения, k=n2 - повышенная частота вращения;

Yj - значения диагностического признака, при j-ом значении сопутствующего фактора;

Yk - значения диагностического признака, при k-м значении сопутствующего фактора;

- нижнее критическое значение диагностического признака, при j-м значении сопутствующего фактора;

- нижнее критическое значение диагностического признака, при j-м значении сопутствующего фактора;

- верхнее критическое значение диагностического признака, при j-м значении сопутствующего фактора;

- верхнее критическое значение диагностического признака, при j-м значении сопутствующего фактора;

- критическое значение диагностического признака, при k-м значении сопутствующего фактора;

- критическое значение диагностического признака, при k-м значении сопутствующего фактора;

S - состояние узла, где:

S=1 - узел исправен;

S=0 - узел неисправен;

S≠1 & S≠0 - состояние узла не определено.

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЦЕНТРОБЕЖНОГО НАСОСНОГО АГРЕГАТА ПО ВИБРАЦИИ КОРПУСА | 1994 |

|

RU2068553C1 |

| СИСТЕМА ВИБРАЦИОННОГО КОНТРОЛЯ | 2008 |

|

RU2371695C1 |

| Прибор для экспрессных магнитных измерений материалов | 1952 |

|

SU96427A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2015-04-10—Публикация

2014-03-03—Подача