Изобретение относится к области диагностики, а именно к способам оценки технического состояния однотипных механизмов машин, и может быть использовано, например, для оценки технического состояния узлов ходовой части транспортного средства.

Известен способ, реализованный в системе прогноза технического состояния двигателя [1 - Пат. США №6275765, опубл. 14.08.2001], который заключается в периодическом измерении диагностических параметров и контроле технического состояния двигателя путем сравнения полученных значений с пороговыми значениями.

Недостатками аналога являются высокая трудоемкость и длительность реализации способа для группы механизмов, обусловленные необходимостью проведения оценки технического состояния каждого отдельного механизма.

Известен способ [2 - Пат. 2090417 Российская Федерация, МПК B61K 9/04. Устройство для контроля температуры нагрева подшипников осей вагона / А.Е. Дубинин, С.Л. Тельнов, О.Г. Зингер; заявл. 05.01.1995; опубл. 20.09.1997], заключающийся в измерении текущих значений температуры нагрева каждого из контролируемой группы механизмов - буксовых узлов, работающих при одинаковых внешних условиях, оценке текущих параметров и сравнении их с пороговым значением, по превышению которого определяют наличие дефекта соответствующего буксового узла.

Недостатком способа является низкая достоверность диагностирования, обусловленная зависимостью величины нагрева буксовых узлов от внешних условий, например, от температуры окружающей среды и скорости движения, а также отсутствием возможности определения дефектов подшипников буксовых узлов на ранней стадии.

Наиболее близким аналогом предлагаемого изобретения, принятым за прототип, является способ [3 - Пат. 2361762 Российская Федерация, МПК B61K 9/04. Способ контроля подшипников буксовых узлов транспортного средства в движении / В.А. Гапанович, З.М. Славинский, Н.Г. Шабалин, А.О. Ваганов, А.Н. Григорьев. - №2006129174/11; заявл. 11.08.2006; опубл. 27.02.2008], который заключается в измерении текущих значений параметров, например температуры нагрева и вибрации, каждого из контролируемой группы диагностируемых механизмов, работающих при одинаковых внешних условиях, оценке пределов разброса текущих значений параметров для группы однородных механизмов и сравнении их с критическими значениями, по превышению которых судят о наличии дефекта соответствующего механизма, в качестве критического значения принимают допустимый предел разброса текущих значений параметров, который устанавливают при контроле механизмов в условиях депо.

Недостатками прототипа являются:

- низкая достоверность диагностирования, обусловленная несоответствием условий при определении допустимого разброса параметров в условиях депо и в реальных условиях эксплуатации. Несоответствие условий объясняется тем, что в эксплуатации на ходовую часть транспортного средства оказывают влияние множество факторов, воздействие которых отсутствует при испытаниях в условиях депо (влияние рельсовой колеи, прохождение стыков, температурные режимы, переменные скоростные и нагрузочные режимы и т.д.). При этом в зависимости от данных факторов изменяется как абсолютная величина измеряемых параметров буксовых узлов, так и разброс их параметров. Влияние внешних факторов настолько существенно, что значения параметров, например вибрации, измеренные в условиях эксплуатации, в несколько раз превышают значения параметров, измеренных в условиях депо. Для узлов, находящихся в одинаковом техническом состоянии, величина допустимого разброса, измеренного в условиях депо, существенно меньше величины разброса между параметрами, измеренными в эксплуатации;

- отсутствие возможности полностью автоматической реализации способа вследствие необходимости предварительного определения допустимого предела разброса значений параметров температуры и вибрации при контроле буксовых узлов в стационарных условиях (в условиях депо);

- высокая трудоемкость и длительность реализации, связанная с определением в стационарных условиях допустимого разброса для каждой группы однотипных механизмов, например для электропоезда 10-вагонной составности, количество буксовых узлов - 80, количество тяговых электродвигателей - 16.

Задачей предлагаемого способа является повышение достоверности диагностирования при одновременном снижении затрат на реализацию способа диагностики технического состояния группы однотипных механизмов машин.

Поставленная задача в способе диагностики технического состояния группы однотипных механизмов машин, заключающемся в измерении текущих значений параметров, например температуры нагрева и вибрации, каждого из контролируемой группы однотипных механизмов, работающих при одинаковых внешних условиях, оценке пределов разброса текущих значений параметров и сравнении их с пороговыми значениями, по превышению которых судят о наличии дефекта у отдельных механизмов в группе, решается тем, что назначают и вводят в качестве базового показателя в каждом цикле измерений медиану измеренных значений каждого измеряемого параметра, определяют размах верхних и нижних отклонений значений параметра от базового показателя, находят отношение размаха верхних отклонений параметра к размаху нижних отклонений параметра и используют это отношение в качестве критерия исправности технического состояния механизмов путем сравнения с предельным, при превышении этим отношением предельного значения делают вывод о наличии неисправного механизма в группе однотипных механизмов, а неисправный механизм в группе определяют по максимальному отношению верхнего отклонения его параметра, совпадающего с размахом, к базовому показателю, при этом базовый показатель определяют и корректируют в каждом цикле измерения параметров.

Поставленная задача решается также тем, что предельное отношение размаха верхних отклонений параметров к размаху нижних отклонений определяют в зависимости от количества механизмов в группе.

Поставленная задача решается также тем, что в качестве базового показателя используют среднее значение измеренных значений каждого измеряемого параметра, определенное в каждом цикле измерений для группы однотипных механизмов.

Анализ отличительных признаков заявленного способа диагностики технического состояния группы однотипных механизмов машин и достигаемых с его помощью результатов показал, что:

- назначение и ввод в качестве базового показателя в каждом цикле измерений медианы измеренных значений каждого измеряемого параметра для группы однотипных механизмов, разделяющей распределение измеренных значений на две равные части, так, что каждая содержит 50% всего распределения и одинаковое число верхних и нижних отклонений от базового показателя, позволяет снизить влияние выбросов в выборке на оценку базового показателя и установить точные границы предельного отношения для оценки состояния известного числа однотипных механизмов, учитывая при этом влияние как внешних факторов, так и групповых и индивидуальных условий, тем самым исключить ложные срабатывания и повысить достоверность диагностирования;

- определение размахов верхних и нижних отклонений значений параметра от базового показателя, нахождение отношения размаха верхних отклонений параметра к размаху нижних отклонений параметра и использование этого отношения в качестве критерия исправности технического состояния механизмов путем сравнения с предельным позволяет автоматизировать оценку исправного состояния группы механизмов, при одновременном повышении помехоустойчивости, поскольку все измерения и оценки выполняются в процессе движения транспортного средства, без захода и остановки в депо, а отношения верхних и нижних размахов являются объективным показателем состояния группы механизмов, что повышает достоверность результатов диагностики;

- при превышении этим отношением предельного значения, когда однородность состояния однотипных механизмов нарушается, делают вывод о наличии неисправного механизма в группе однотипных механизмов, что позволяет автоматически учитывать влияние внешних условий, тем самым исключить ложные срабатывания и повысить достоверность диагностирования;

- определение неисправного механизма в группе по максимальному отношению верхнего отклонения его параметра, совпадающего с размахом, к базовому показателю, как автоматически сформированному эталону, позволяет осуществить автоматическую реализацию способа и повысить достоверность диагностики;

- определение и коррекция базового показателя в каждом цикле измерения параметров в общем темпе измерения параметров позволяет нивелировать влияние условий эксплуатации и осуществить непрерывное выявление категорий исправных и неисправных механизмов в реальном времени и тем самым повысить достоверность диагностирования;

- определение предельного отношения размаха верхних отклонений параметров к размаху нижних отклонений в зависимости от количества механизмов в группе позволяет исключить ошибки и повысить достоверность диагностики для произвольного количества диагностируемых механизмов, благодаря табулированным статистическим границам;

- назначение и ввод в качестве базового показателя в каждом цикле измерений среднего измеренных значений каждого измеряемого параметра для группы однотипных механизмов позволяет упростить вычисления и снизить требования к объему памяти измерительной системы.

Таким образом, предложенная совокупность отличительных признаков неочевидна, отсутствует в известных технических решениях и представляется новой на современном этапе развития науки и техники. Изобретение соответствует изобретательскому уровню, поскольку достигаемый результат определяется не только суммой отличительных признаков, но и результатом их тесного взаимодействия между собой.

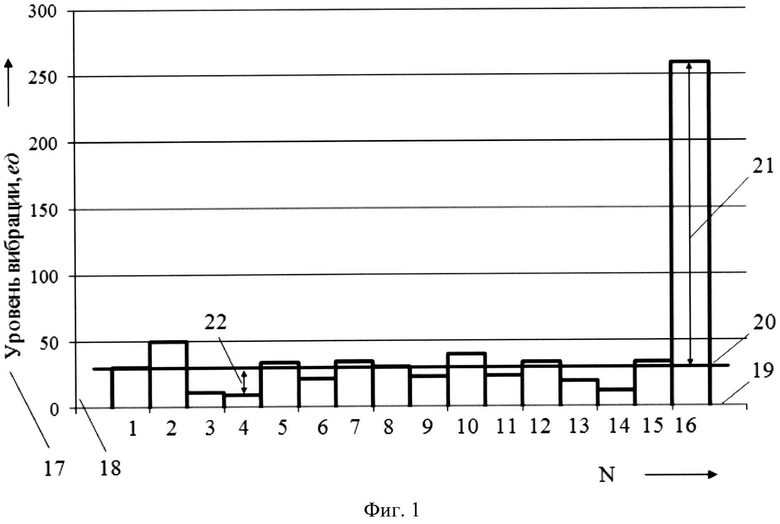

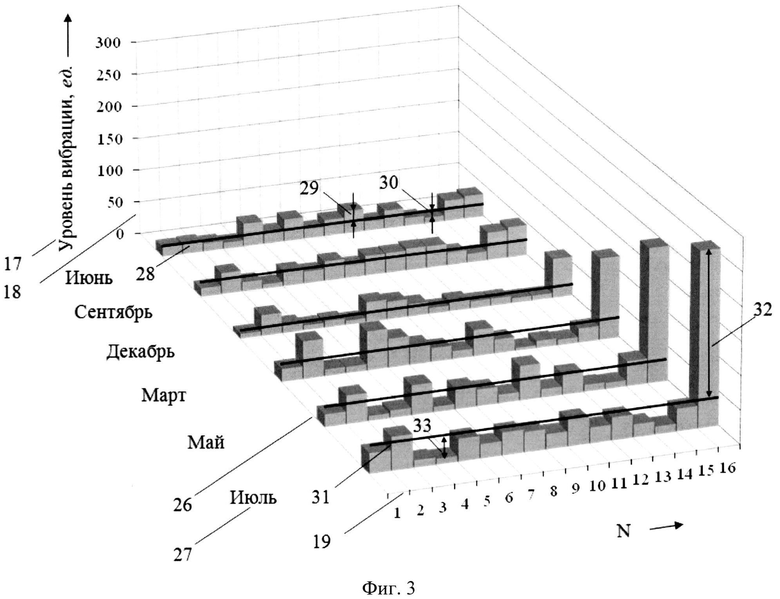

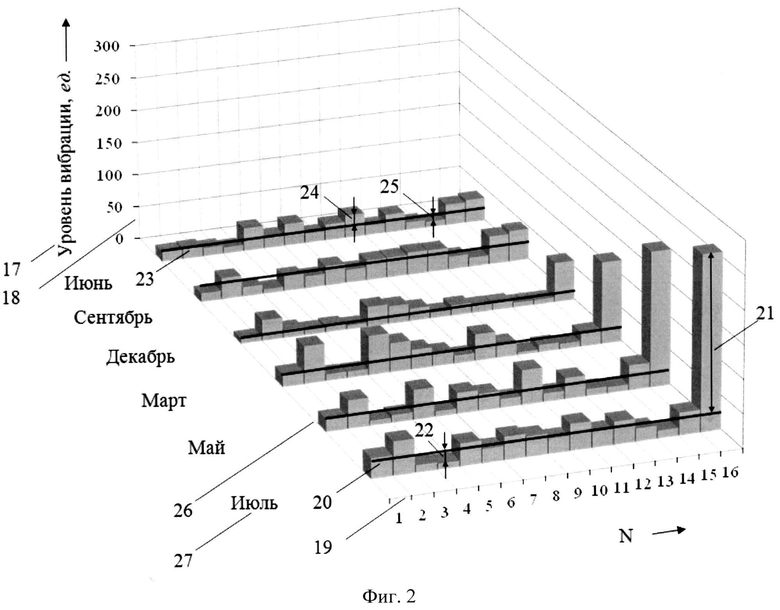

Суть способа поясняется чертежами, приведенными на Фиг. 1-3, где обозначено:

1-16 - номера контролируемых механизмов, входящих в группу однотипных механизмов;

17 - измеряемый параметр;

18 - ось со шкалой измеряемого параметра;

19 - ось, отражающая порядковый номер контролируемого механизма;

20 - базовый показатель - медиана значений параметра по истечении определенного периода эксплуатации;

21 - размах верхних отклонений относительно базового показателя - медианы по истечении определенного периода эксплуатации Ru;

22 - размах нижних отклонений относительно базового показателя - медианы по истечении определенного периода эксплуатации Rd;

23 - базовый показатель - медиана параметра в начальный период эксплуатации;

24 - размах верхних отклонений относительно базового показателя в начальный период эксплуатации Ru(0);

25 - размах нижних отклонений относительно базового показателя в начальный период эксплуатации Rd(0);

26 - ось времени;

27 - месяцы проведения измерений;

28 - базовый показатель - среднее значение параметра в начальный период эксплуатации;

29 - размах верхних отклонений относительно базового показателя - среднего значения, в начальный период эксплуатации Ru(0)a;

30 - размах нижних отклонений относительно базового показателя - среднего значения, в начальный период эксплуатации Rd(0)a;

31 - базовый показатель - среднее значение параметра по истечении 13 месяцев эксплуатации;

32 - размах верхних отклонений относительно базового показателя - среднего значения, по истечении 13 месяцев эксплуатации Rua;

33 - размах нижних отклонений относительно базового показателя - среднего значения, по истечении 13 месяцев эксплуатации Rda.

На Фиг. 1 представлена диаграмма распределения значений параметров, например уровней вибрации, измеренных в условных единицах для каждого из контролируемой группы механизмов - 16 подшипников тяговых электродвигателей четырех моторных вагонов электропоезда 8-вагонной составности по истечении определенного периода эксплуатации, где в качестве базового показателя назначена медиана 20 измеренных параметров. Идея способа заключается в определении внутреннего эталона - базового показателя - отклонения от которого измеренного параметра служат мерой неисправности механизма. Если все механизмы исправны, то их параметры имеют небольшие отклонения от эталона, распределенные вверх и вниз относительно него - выборка однородна. Если имеются неисправные механизмы, то их параметры имеют большие отклонения от эталона - однородность однотипных механизмов нарушается - выборка неоднородна. Мерой однородности предлагается считать отношение дисперсий разбросов относительно эталона - базового показателя или, что проще, отношение размахов верхних и нижних разбросов параметров [4 - Закс Л. Статистическое оценивание [Текст]: пер. с нем. / Л. Закс. - М.: Статистика, 1976. - 598 с. (стр. 253)]. Эта мера также табулирована [5 - Большее Л.Н., Таблицы математической статистики. Большее Л.Н., Смирнов Н.В. - М.: Наука. Главная редакция физико-математической литературы, 1983. - 416 с. (стр. 230)] и определяет численное значение отношения размахов с ошибкой отклонения гипотезы однородности на 5%-м и 1%-м уровне вероятности.

Неисправный механизм, содержащий наиболее развитую неисправность, определяют по отношению размаха, совпадающего с наибольшим отклонением, к базовому показателю.

По значениям параметров, измеренных для контролируемой группы однотипных механизмов (1-16), определяют базовый показатель - медиану измеренных параметров 20. Если число механизмов n - нечетное, то медиана равна «среднему» из упорядоченных по величине значений; если n - четное, то имеется два средних члена упорядоченной по возрастанию выборки и тогда медиана определяется как их полусумма [4 - стр. 92].

Для группы однотипных механизмов определяют отклонения измеренных значений параметра от базового показателя по каждому механизму. Верхние отклонения параметра соответствуют значениям, превышающим базовый показатель, нижние - не превышающим базовый показатель. Разброс верхних и нижних отклонений параметра относительно базового показателя оценивают по размахам верхних и нижних отклонений относительно базового показателя. Размах является мерой рассеяния и используется для характеристики разброса значений параметра.

При оценке разброса по размахам отдельно для верхних и нижних отклонений значений параметров от базового показателя определяют верхний размах Ru 21 и нижний размах Rd 22. Сравнение отношения размаха верхних отклонений параметра к размаху нижних отклонений параметра с предельным отношением позволяет определить, относятся ли распределения верхних и нижних отклонений параметра относительно базового показателя к одной генеральной совокупности, т.е. находятся ли все диагностируемые механизмы в однородном, а именно в исправном техническом состоянии [4].

При наличии в группе неисправного механизма механизм, содержащий неисправность, определяют по максимальному отношению верхнего отклонения параметра, совпадающего с размахом, к базовому показателю.

С целью практического подтверждения способа диагностики технического состояния группы механизмов использовалась измерительная система, выполненная согласно [6 - Пат. 2386563 Российская Федерация, МПК B61L 3/00 B61L 25/00. Система мониторинга электропоездов / В.Н. Костюков, А.В. Костюков, С.Н. Бойченко, В.А. Стариков, А.В. Зайцев, А.В. Щелканов. - №2008139837/11; заявл. 07.10.2008; опубл. 20.04.2010].

На Фиг. 2 представлены диаграммы распределения значений параметров, например уровней вибрации, измеренных в условных единицах для каждого из контролируемой группы механизмов - 16 подшипников тяговых электродвигателей четырех моторных вагонов электропоезда 8-вагонной составности в течение 13 месяцев эксплуатации, где в качестве базового показателя назначена медиана измеренных значений параметров. В процессе эксплуатации производились измерения уровней вибрации подшипников тяговых электродвигателей электропоезда (Фиг. 2).

Для 16 подшипников тяговых электродвигателей четырех моторных вагонов электропоезда 8-вагонной составности в начальный период эксплуатации, когда механизмы, подшипники тяговых электродвигателей (1-16), находились в исправном (однородном) техническом состоянии, разбросы верхних и нижних отклонений параметров относительно базового показателя были соизмеримы. Базовый показатель - медиана распределения в начальный период эксплуатации 23 составил 17 ед.

Для исследуемых шестнадцати механизмов при вероятности ошибки на уровне 1% предельное отношение размахов составляет 2,76 [4 - стр. 253, n1=n2=8].

Размахи 24 и 25, рассчитанные для верхних и нижних отклонений значений параметров от базового показателя - медианы распределения в начальный период эксплуатации, составили 18 ед. и 8 ед. соответственно. Отношение размахов верхних отклонений к размахам нижним отклонениям равно 2,25. Полученное отношение меньше предельного (2,25<2,76), следовательно, все диагностируемые механизмы находились в исправном (однородном) техническом состоянии.

По истечении 13 месяцев эксплуатации базовый показатель - медиана распределения 20 изменилась и составила 30 ед., что свидетельствует об общей деградации диагностируемых машин.

Размахи 21 и 22, рассчитанные для верхних и нижних отклонений значений параметров от базового показателя - медианы распределения 20 по истечении 13 месяцев эксплуатации составили 230 ед. и 21 ед. соответственно. Отношение размахов верхних отклонений к размахам нижних отклонений равно 10,9. Полученное отношение больше предельного (10,9>2,76), следовательно, группа диагностируемых механизмов находится в неоднородном техническом состоянии, присутствуют как исправные, так и неисправные механизмы.

Максимальное отношение верхних отклонений параметров к базовому показателю соответствует механизму 16 и составляет 7,7. Для других механизмов данные отношения не превышают 0,65. Максимальное отношение, полученное для механизма 16, более чем в 12 раз превышает отношения, рассчитанные для остальных механизмов, следовательно, данный механизм содержит неисправность.

На Фиг. 3 представлены диаграммы распределения значений параметров, например уровней вибрации, измеренных в условных единицах для каждого из контролируемой группы механизмов - 16 подшипников тяговых электродвигателей четырех моторных вагонов электропоезда 8-вагонной составности в течение 13 месяцев эксплуатации, где в качестве базового показателя назначено среднее значение измеренных значений параметров. Базовый показатель, определенный как среднее измеренных значений параметров для группы из 16 механизмов в начальный период эксплуатации 28, соответствовал 22 ед. Согласно [4] при вероятности ошибки на уровне 1%, а также при количестве верхних отклонений значений параметров от базового показателя n1=7 и количестве нижних отклонений значений параметров от базового показателя n2=9 предельное отношение размахов составляет 2,43.

Размахи 29, 30, рассчитанные для верхних и нижних отклонений значений параметров от базового показателя в начальный период эксплуатации, составили 13 ед. и 12 ед. соответственно. Отношение размахов верхних отклонений к размахам нижних отклонений равно 1,08. Полученное отношение меньше предельного (1,08<2,43), следовательно, все диагностируемые механизмы находились в исправном техническом состоянии.

В процессе эксплуатации уровень вибрации для механизмов (1-16) изменялся как в большую, так и в меньшую сторону. Данные изменения связаны как с условиями работы, так и техническим обслуживанием механизмов. Для механизма 16 уровень вибрации за 13 месяцев эксплуатации возрос в 7 раз и достиг 260 ед. Базовый показатель 31, определенный как среднее значение параметра, при этом, возрос в 2 раза относительно первоначального и по истечении 13 месяцев эксплуатации составил 42 ед.

Размахи 32, 33, рассчитанные для верхних и нижних отклонений значений параметров от базового показателя 31, по истечении 13 месяцев эксплуатации составили 217 ед. и 32 ед. соответственно. Отношение размахов верхних отклонений к размахам нижних отклонений равно 6,7.

Согласно [5] при вероятности ошибки на уровне 1%, а также при количестве верхних отклонений значений параметров от базового показателя n1=2 и количестве нижних отклонений значений параметров от базового показателя n2=14 предельное отношение размахов составляет 1,26.

Полученное отношение больше предельного (6,7>1,26), следовательно, группа диагностируемых механизмов находится в неоднородном техническом состоянии, присутствуют как исправные, так и неисправные механизмы.

Максимальное отношение размаха верхних отклонений параметров к базовому показателю соответствует механизму 16 и составляет 5,2. Для других механизмов данные отношения не превышают 0,5. Максимальное отношение, полученное для механизма 16, более чем в 10 раз превышает отношения, рассчитанные по остальным механизмов, следовательно, данный механизм содержит неисправность.

Таким образом, наличие развивающейся неисправности механизма 16 как при реализации способа, когда в качестве базового показателя используется среднее значение ряда распределения, так и при реализации способа, когда в качестве базового показателя используется медиана ряда распределения, было впервые обнаружено в декабре, когда значение параметра составляло 60 ед., и при последующих проверках подтверждалось. При этом отношение размаха отклонения параметра от базового показателя к базовому показателю, при использовании в качестве базового показателя среднего значения ряда распределения, возрастало с 2,5 в декабре до 5,2 в июле, более, чем в 2 раза, а при использовании в качестве базового показателя медианы ряда распределения возрастало с 4,4 в декабре до 7,7 в июле, что характеризует развитие неисправности в данном временном интервале.

Использование в качестве базового показателя медианы распределения позволяет повысить помехозащищенность способа за счет исключения влияния крайних выбросов результатов измерений на определение медианы, но требует памяти для хранения измеренных значений параметров в каждом цикле измерений для всех механизмов

Использование в качестве базового показателя среднего значения позволяет упростить измерительную систему, т.к. не требует такой памяти, и повысить чувствительность способа.

Раннее обнаружение развивающейся неисправности характеризует высокие прогнозные свойства способа, что позволяет не только обнаружить неисправность, но и грамотно спланировать эксплуатацию, техническое обслуживание и ремонт всех механизмов группы.

Результаты, полученные в ходе практической реализации способа диагностики технического состояния группы однотипных механизмов машин для узлов ходовой части электропоезда, подтвердили реализуемость способа, а также допустимость считать однородными все однотипные узлы ходовой части транспортного средства, когда они находятся в исправном техническом состоянии.

Предлагаемый способ диагностики технического состояния группы однотипных механизмов обеспечивает повышение достоверности диагностики технического состояния и позволяет автоматизировать процесс определения технического состояния механизма.

Предлагаемый способ может быть использован как на объектах железнодорожного транспорта, в частности для контроля технического состояния подшипниковых узлов подвижного состава, так и в других отраслях промышленности, эксплуатирующих однотипные механизмы в одинаковых внешних условиях.

Источники

1. Пат. США №6275765, опубл. 14.08.2001.

2. Пат. 2090417 Российская Федерация, МПК В61K 9/04. Устройство для контроля температуры нагрева подшипников осей вагона / А.Е. Дубинин, С.Л. Тельнов, О.Г. Зингер; заявл. 05.01.1995; опубл. 20.09.1997.

3. Пат. 2361762 Российская Федерация, МПК B61K 9/04. Способ контроля подшипников буксовых узлов транспортного средства в движении / В.А. Гапанович, З.М. Славинский, Н.Г. Шабалин, А.О. Ваганов, А.Н. Григорьев. - №2006129174/11; заявл. 11.08.2006; опубл. 27.02.2008.

4. Закс Л. Статистическое оценивание [Текст]: пер. с нем. / Л. Закс. - М.: Статистика, 1976. - 598 с. (стр. 92, 253 - Приложение 1).

5. Большее Л.Н., Таблицы математической статистики. Большее Л.Н., Смирнов Н.В. - М.: Наука. Главная редакция физико-математической литературы, 1983. - 416 с. (стр. 230 - Приложение 2).

6. Пат. 2386563 Российская Федерация, МПК B61L 3/00 B61L 25/00. Система мониторинга электропоездов / В.Н. Костюков, А.В. Костюков, С.Н. Бойченко, В.А. Стариков, А.В. Зайцев, А.В. Щелканов. - №2008139837/11; заявл. 07.10.2008; опубл. 20.04.2010.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ РОТОРНЫХ АГРЕГАТОВ | 2014 |

|

RU2547947C1 |

| СПОСОБ ДИАГНОСТИКИ ЭЛЕКТРИЧЕСКИХ ЦЕПЕЙ С ПЕРЕМЕННОЙ СТРУКТУРОЙ | 2011 |

|

RU2453855C1 |

| СИСТЕМА МОНИТОРИНГА ЭЛЕКТРОПОЕЗДОВ | 2012 |

|

RU2550240C2 |

| СПОСОБ ИНТЕГРИРОВАННОГО МОНИТОРИНГА И ДИАГНОСТИКИ УПРАВЛЕНИЯ БЕЗОПАСНОЙ ЭКСПЛУАТАЦИЕЙ ПАРКА ПОДВИЖНОГО СОСТАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2603294C2 |

| СИСТЕМА МОНИТОРИНГА ЭЛЕКТРОПОЕЗДОВ | 2008 |

|

RU2386563C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭНЕРГЕТИЧЕСКОГО ОБЪЕКТА | 2012 |

|

RU2522275C2 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ РОТОРНЫХ МЕХАНИЗМОВ | 2017 |

|

RU2658233C1 |

| Способ контроля технического состояния жидкостного ракетного двигателя | 2021 |

|

RU2774006C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ МЕХАНИЗМОВ ПО ХАРАКТЕРИСТИЧЕСКОЙ ФУНКЦИИ ВИБРАЦИИ | 2012 |

|

RU2514119C2 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН ПО КОСВЕННЫМ ПРИЗНАКАМ | 2016 |

|

RU2610366C1 |

Изобретение относится к области диагностики, а именно к способам оценки технического состояния однотипных механизмов машин, и может быть использовано, например, для оценки технического состояния узлов ходовой части транспортного средства. Способ диагностики технического состояния группы однотипных механизмов машин заключается в измерении текущих значений параметров, например температуры нагрева и вибрации каждого из контролируемой группы однотипных механизмов, работающих при одинаковых внешних условиях, оценке пределов разброса текущих значений параметров и сравнении их с пороговыми значениями, по превышению которых судят о наличии дефекта у отдельных механизмов в группе. Согласно способу назначают и вводят в качестве базового показателя в каждом цикле измерений медиану измеренных значений каждого измеряемого параметра, определяют размах верхних и нижних отклонений значений параметра от базового показателя, находят отношение размаха верхних отклонений параметра к размаху нижних отклонений параметра и используют это отношение в качестве критерия исправности технического состояния механизмов путем сравнения с предельным. При превышении этим отношением предельного значения делают вывод о наличии неисправного механизма в группе однотипных механизмов. Неисправный механизм в группе определяют по максимальному отношению верхнего отклонения его параметра, совпадающего с размахом, к базовому показателю. Базовый показатель определяют и корректируют в каждом цикле измерения параметров. В результате повышается достоверность диагностирования. 2 з.п. ф-лы, 3 ил.

1. Способ диагностики технического состояния группы однотипных механизмов машин, заключающийся в измерении текущих значений параметров, например температуры нагрева и вибрации каждого из контролируемой группы однотипных механизмов, работающих при одинаковых внешних условиях, оценке пределов разброса текущих значений параметров и сравнении их с пороговыми значениями, по превышению которых судят о наличии дефекта у отдельных механизмов в группе, отличающийся тем, что назначают и вводят в качестве базового показателя в каждом цикле измерений медиану измеренных значений каждого измеряемого параметра, определяют размах верхних и нижних отклонений значений параметра от базового показателя, находят отношение размаха верхних отклонений параметра к размаху нижних отклонений параметра и используют это отношение в качестве критерия исправности технического состояния механизмов путем сравнения с предельным, при превышении этим отношением предельного значения делают вывод о наличии неисправного механизма в группе однотипных механизмов, а неисправный механизм в группе определяют по максимальному отношению верхнего отклонения его параметра, совпадающего с размахом, к базовому показателю, при этом базовый показатель определяют и корректируют в каждом цикле измерения параметров.

2. Способ диагностики по п.1, отличающийся тем, что предельное отношение размаха верхних отклонений параметров к размаху нижних отклонений определяют в зависимости от количества механизмов в группе.

3. Способ диагностики по п.1, отличающийся тем, что в качестве базового показателя используют среднее значение измеренных значений каждого измеряемого параметра, определенное в каждом цикле измерений для группы однотипных механизмов.

| СПОСОБ КОНТРОЛЯ ПОДШИПНИКОВ БУКСОВЫХ УЗЛОВ ТРАНСПОРТНОГО СРЕДСТВА В ДВИЖЕНИИ | 2006 |

|

RU2361762C2 |

| JP 2003049859 A, 21.02.2003 | |||

| US 6275765 B1, 14.08.2001 | |||

| СПОСОБ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2013 |

|

RU2536759C1 |

Авторы

Даты

2016-04-10—Публикация

2015-02-17—Подача