Решение относится к способам оценки физико-механических свойств материала путем индентирования за счет приложения одиночного ударного усилия и может быть использовано для сравнительной оценки свойств нескольких разных сравниваемых материалов. Решение является способом для обеспечения возможности ранжирования (выстраивания в ряд) нескольких сравниваемых материалов по способности сопротивляться деформированию и разрушению при индентировании методом маятникового скрайбирования.

Уровень развития техники известен из решения [а.с. СССР №1497491, МПК G01N 3/30.1989 г.], в котором используют нагружение свободно падающим индентором, измеряют время между первым и вторым соударениями индентора с образцом исследуемого материала, измеряют диаметр отпечатка индентора и на основе полученных результатов измерений определяют модуль упругости по установленной зависимости. Решение сложно, и результаты его применения носят относительный характер в силу того, что измерению подвергается лишь локальный участок поверхности изделия (образца).

Возможность исследовать протяженные участки материалов методом скрайбирования обеспечена в решении [патент РФ №2124715, МПК G01N 19/04. Способ оценки свойств инструментальных материалов. Опубл. 10.01.1999, Бюл. №1], где осуществляли нагружение (скрайбирование) образца индентором при их взаимном перемещении с образованием сетки следов перемещений. Оценку свойств (сопротивляемость деформированию и разрушению) материала производили по результатам измерений повреждения образца в зоне следа скрайбирования. При сравнении нескольких материалов о свойствах судили по результатам измерений площади разрушения поверхности образца в ячейках сетки следов из условия: чем меньше площадь разрушения, тем выше сопротивляемость деформированию и разрушению. Для этого приходилось делать несколько нагружений и поворот образца для образования сетки следов. Это трудоемко, сложно в настройке, требует наличия соответствующих площадок на образце.

Наиболее близким к заявляемому объекту, по мнению заявителя, может быть принято решение, в котором реализовано маятниковое скрайбирование, где индентор перемещается по дуге качания жесткого маятника, свободно отпущенного с некоторой высоты. Один из примеров использования маятникового скрайбирования для сравнительной оценки трещиностойкости (вязкости разрушения) инструментальных материалов дан в решении [патент РФ №2138038. МПК G01N 19/04. Способ контроля физико-механических свойств изделий. Опубл. 10.01.1999, Бюл. №1], где контроль осуществляют с использованием метода акустической эмиссии, а сравнение (ранжирование) материалов осуществляют по величине параметра сигналов акустической эмиссии, а именно по спектру частот. Способ сложен для реализации и требует лабораторных условий с соответствующим программным обеспечением для обработки и анализа параметров сигналов акустической эмиссии.

Техническим результатом заявляемого решения является: упрощение способа оценки физико-механических свойств материала при маятниковом индентировании; а также прогнозирование эффективности применения сравниваемых материалов в идентичных условиях эксплуатации за счет обеспечения возможности их ранжирования по величине измеряемого при контроле параметра, а именно по величине отношения длины следа маятникового скрайбирования к его ширине.

Указанный технический результат достигается за счет того, что:

а) используется эффект сопротивляемости материала разрушению при внедрении в него индентора, причем чем выше качество (прочность, твердость, трещиностойкость и т.д.) материала, тем чаще его сопротивляемость разрушению приводит к образованию при маятниковом скрайбировании следа скрайбирования меньших размеров, в частности ширины следа;

б) установлена взаимосвязь свойств материала с параметрами следа скрайбирования, в частности с отношением длины к максимальной ширине следа;

в) установлено совпадение тенденции изменения свойств материалов с тенденцией изменения величины отношения длины к максимальной ширине следа скрайбирования;

г) установлено совпадение тенденции изменения величины отношения длины к максимальной ширине следа скрайбирования с тенденцией изменения эксплуатационных свойств материалов;

д) указанные тенденции использованы для:

- ранжирования материалов по их физико-механическим свойствам,

- ранжирования материалов путем прогнозирования их эксплуатационных свойств.

Таким образом, заявляемый объект, как и прототип, включает в себя:

- индентирование методом маятникового скрайбирования;

- измерение результатов скрайбирования по параметрам деформации и разрушения поверхностных слоев исследуемого материала;

- установление взаимосвязи измеренных результатов с исследуемыми физико-механическими свойствами материалов;

- прогнозирование эксплуатационных свойств сравниваемых материалов по измеренным результатам скрайбирования.

Однако заявляемое решение отличается тем, что в следе, оставляемом индентором, измеряют длину и максимальную ширину следа скрайбирования, вычисляют их отношение и по величине отношения судят о физико-механических и эксплуатационных свойствах сравниваемых материалов.

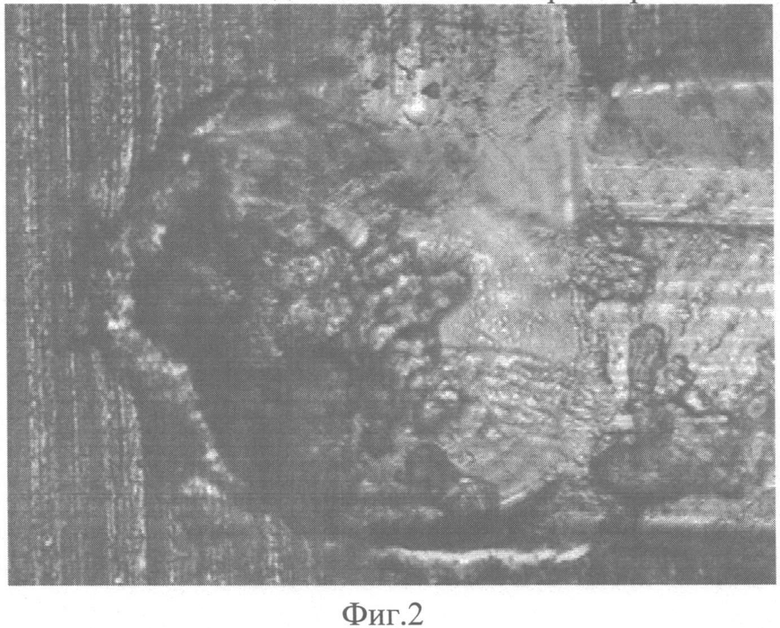

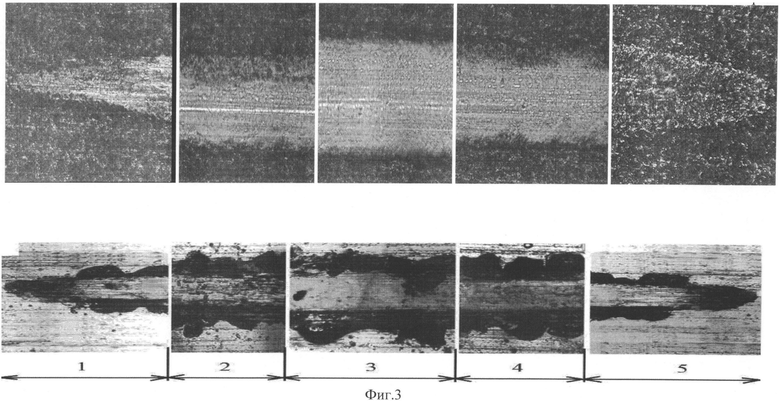

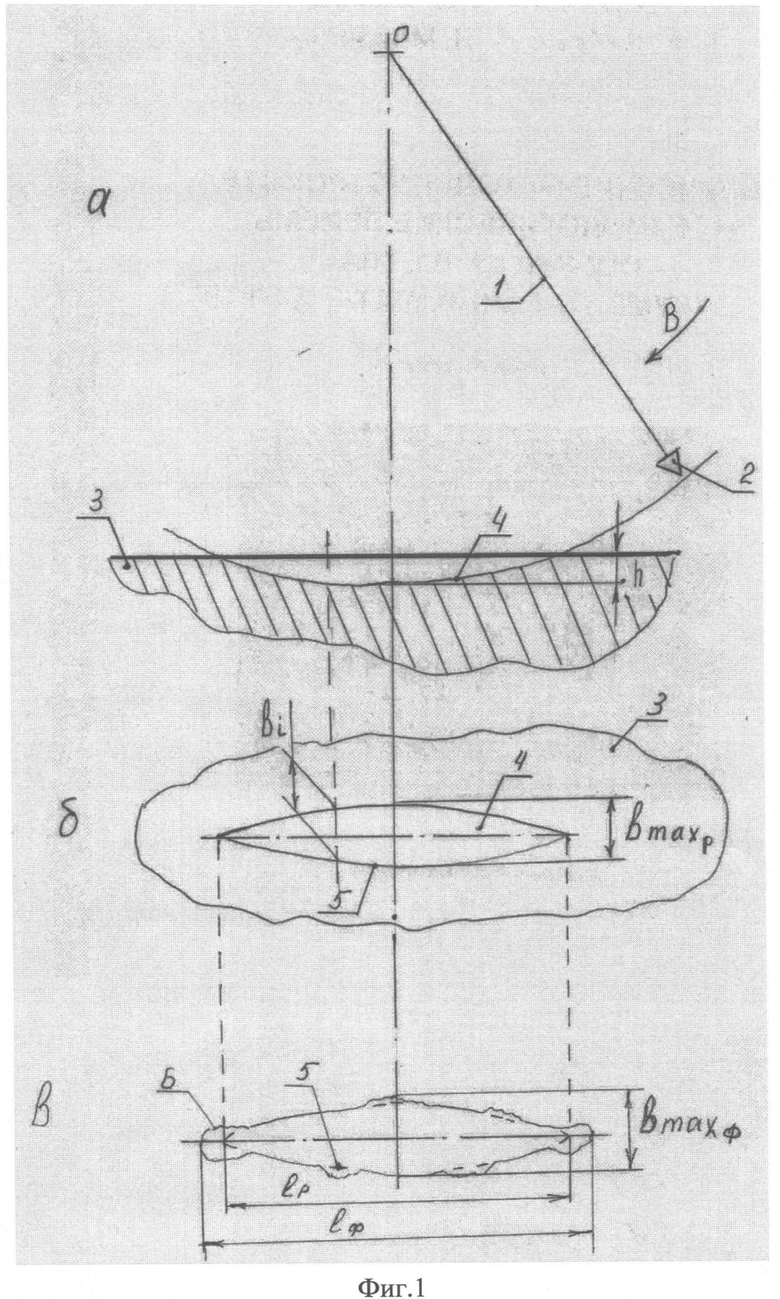

На фиг.1 представлена общая схема маятникового скрайбирования (а - схема образования следа скрайбирования, б - вид сверху на след скрайбирования, в - вид сверху на след скрайбирования с наличием выкрашивания материала по контуру следа). На фиг.2 показано фото начала следа скрайбирования с наличием участка выкрашивания материала образца. На фиг.3 показаны фото, иллюстрирующие кинетику получения следа скрайбирования (верхние кадры - скрайбирование материала с минимумом выкрашивания, нижние - скрайбирование материала со значительным выкрашиванием, цифрами 1-5 обозначены условные этапы скрайбирования, участок 3 соответствует моменту скрайбирования с максимальной глубиной внедрения индентора).

Способ в первую очередь ориентирован на следующие случаи:

- сравнение исследуемых материалов затруднительно по одному из параметров следа, например по максимальной ширине, из-за того, что значения параметров близки или отличаются на величину, сопоставимую с погрешностью измерения параметра, т.е. необходимо использование еще дополнительного параметра следа;

- исследуются хрупкие материалы, у которых след скрайбирования формируется как в результате пластической деформации, так и в результате выкрашивания материала, при этом выявить в чистом виде размер ширины или длины затруднительно, т.е. приходится замерять фактический (суммарный) результат с учетом размеров выкрашивания (см. фиг.2).

Способ реализуют следующим образом. При движении В жесткого маятника 1 по дуге окружности индентор 2, установленный на маятнике 1, взаимодействует с материалом образца (изделия) 3. При достаточной величине энергии движения маятника индентор 2 в образце формирует след 4 маятникового скрайбирования, характеризующийся изменением глубины внедрения. В каждый текущий момент времени движения индентора в материале образца 3 в результате его деформации образуется след 4 с изменяющимся значением ширины bi (на фиг.1б и 1в показан вид сверху на след 4 скрайбирования). В месте достижения максимальной глубины h внедрения след 4, соответственно, имеет максимальную ширину b max. Возможность измерить ее имеется (см. примеры на фиг.1, 3) при использовании оптических средств, например микроскопа.

Когда маятниковому скрайбированию подвергаются сравниваемые материалы, склонные к пластическому деформированию, то фактический контур следа скрайбирования совпадает с расчетным (теоретическим) контуром 5 следа скрайбирования (см. верхние фото на фиг.3). В этом случае нет затруднений в измерении ширины b max p следа, так как контур 5 следа просматривается отчетливо. Также нет затруднений в измерении длины Lp следа. Но если материал склонен к хрупкому выкрашиванию (см. фиг.2 и нижний ряд фото на фиг.3), то фактический контур 6 следа скрайбирования может существенно отличаться от теоретического контура 5 из-за наличия выкрашиваний материала. Соответственно, будет отличаться ширина и длина следа, фактические их значения b max ф, Lф могут значительно превосходить расчетные b max p, Lp. Причем в одних случаях может изменяться ширина и длина следа, в других - только ширина, в третьих - только длина. Для того чтобы учесть все три эти случая, есть смысл измерять не один из параметров следа, а оба, т.е. ширину и длину. Их отношение может служить комплексным параметром, характеризующим особенности соотношения размеров следа. Удобнее оперировать величиной, большей единицы, следовательно, есть смысл рассматривать отношение длины следа к его максимальной ширине. Более того, при сравнительных испытаниях нескольких материалов зачастую нужно знать не саму величину этого отношения, а порядок расположения (т.е. последовательность расположения в рандометрическом ряду) сравниваемых материалов по величине этого отношения. На этих представлениях и основано предлагаемое решение.

Способ реализовывали следующим образом. Замеряли длину Lф и максимальную ширину b max ф следа маятникового скрайбирования на нескольких сравниваемых материалах, при этом условия (глубина внедрения, тип индентора и т.д.) скрайбирования сохраняли постоянными. По результатам замеров сравниваемые материалы выстраивали в рандометрический ряд, например располагали материалы по возрастанию величины отношения длины следа к его максимальной ширине. Местоположение каждого материала в рандометрическом ряду обозначали номерами от единицы (самая маленькая величина отношения) и далее. Затем для сравниваемых материалов из справочных данных выявляли отдельные физико-механические (иногда их называют механическими) свойства, например предел прочности и модуль упругости (модуль Юнга). Сопоставляли величины отношения длины следа к его ширине с этими физико-механическими свойствами для установления их взаимосвязи. Примеры сопоставления приведены в таблице 1. В ней приведены не сами значения предела прочности и модуля упругости. Удобнее работать не с величиной, а с местоположением исследуемых материалов в рандометрическом ряду. Это позволяет получить качественную картину связи контролируемого параметра (величины отношения длины следа к его максимальной ширине) скрайбирования с физико-механическими свойствами материалов, например, при росте предела прочности растет величина указанного отношения, или наоборот, величина отношения убывает. Такой качественной связи вполне достаточно для установления наиболее эффективного материала. Сравнение самих численных значений максимальной ширины, предела прочности и модуля упругости целесообразно лишь для того, чтобы ответить на вопрос: во сколько раз применение этого материала эффективнее применения другого материала. Такой задачи здесь не ставится. Здесь ставится лишь задача расположить сравниваемые материалы в ряд по изменению величины контролируемого параметра следа скрайбирования и сравнить, совпадает ли эта последовательность материалов с последовательностью материалов в ряду изменения физико-механических свойств. Если наблюдается прямая или обратная тенденции, это позволяет говорить о наличии связи контролируемого параметра с физико-механическими свойствами и позволяет искать возможность прогнозирования работоспособности изделий, выполненных из этих материалов.

Данные таблицы 1 позволяют (путем сопоставления тенденций изменения местоположения материалов в столбцах 2, 3, 4 таблицы 1) заключить, что связь контролируемого параметра следа скрайбирования с физико-механическими свойствами материалов установлена, причем установлено совпадение тенденции изменения свойств материалов с тенденцией изменения величины контролируемого параметра, т.е. местоположение материалов одинаково в рандометрических рядах по столбцам 2 и 3 (а это физико-механические свойства) и по столбцу 4.

В столбце 7 таблицы 1 также приведены сведения по периоду стойкости инструмента, выполненного из сравниваемых инструментальных материалов (по эксплуатационным свойствам материалов, т.е. по работоспособности изделий, выполненных из этих материалов). Установлено совпадение тенденции изменения величин контролируемого параметра К следа скрайбирования с тенденцией изменения эксплуатационных свойств материалов, т.е. местоположение материалов одинаково в столбце 4 таблицы 1 и в столбце 7.

Для сравнения в столбце 6 таблицы 1 показана последовательность расположения исследуемых материалов по росту максимальной ширины b max ф следа скрайбирования. Здесь наблюдается обратная тенденция в сравнении с тенденцией изменения величин контролируемого параметра К следа скрайбирования. Наименьшая величина максимальной ширины наблюдается у материала TF15.

Последовательность расположения сравниваемых материалов в рандометрических рядах по изменению свойств инструментальных материалов и параметра К следа скрайбирования

При анализе изменения длины следа тенденцию выявить не удается вследствие того, что длины Lф следов у материалов Р9 и Р6М5 оказались сопоставимы из-за близости их пластических свойств. Но ширины следов у них разные (см. столбец 6). Близкими между собой оказались длины Lф материалов Т30К4 и Т15К6. Они оказались близкими из-за выкрашивания материала у Т15К6, т.е. у этих материалов почти равны фактические длины Lф следов скрайбирования при разной величине расчетной длины Lp следа.

Из этого следует, что длину Lф следа как самостоятельный контролируемый параметр нельзя использовать для ранжирования материалов по сравниваемым параметрам. Максимальную ширину следа b max ф для этих целей использовать можно, но предпочтительнее использовать отношение длины к максимальной ширине, т.е. указанный выше параметр К. Это связано с тем, что различие в максимальных ширинах следа у сравниваемых материалов не разительно и для точного измерения ширин нужны соответствующие оптические приборы с нужным увеличением и разрешением. Различие в длинах следов при наличии выкрашиваний материала более легко зафиксировать.

Приведенные результаты подтверждают возможность оценки свойств материалов по контролируемому параметру К отношения длины следа к его максимальной ширине, а также позволяют прогнозировать работоспособность изделий, выполненных из данных материалов. Они также подтверждают достижение заявленного технического результата, т.е. упрощения процедуры (способа) оценки физико-механических и эксплуатационных свойств сравниваемых материалов для выявления наиболее эффективного из них. Это упрощение (замеры линейных размеров следов скрайбирования без применения акустической эмиссии) приводит к значительному (до 50-60%) сокращению времени проведения оценки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ОТНОШЕНИЮ ДЛИНЫ ЛУНКИ ОТСКОКА К ЕЕ ШИРИНЕ В СЛЕДЕ ИНДЕНТОРА ПРИ МАЯТНИКОВОМ СКРАЙБИРОВАНИИ | 2013 |

|

RU2543683C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ОТНОШЕНИЮ ОБЩЕЙ ДЛИНЫ СЛЕДА МАЯТНИКОВОГО СКРАЙБИРОВАНИЯ К ДЛИНЕ ЛУНКИ ОТСКОКА | 2013 |

|

RU2539116C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ПАРАМЕТРАМ ЛУНКИ ОТСКОКА В СЛЕДЕ ИНДЕНТОРА ПРИ МАЯТНИКОВОМ СКРАЙБИРОВАНИИ | 2013 |

|

RU2543682C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ДЛИНЕ МЕЖДУ ЛУНКОЙ И ОСНОВНОЙ ЧАСТЬЮ СЛЕДА ИНДЕНТОРА ПРИ МАЯТНИКОВОМ СКРАЙБИРОВАНИИ | 2013 |

|

RU2539725C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ПЛОЩАДИ ПОПЕРЕЧНОГО СЕЧЕНИЯ СЛЕДА МАЯТНИКОВОГО СКРАЙБИРОВАНИЯ | 2013 |

|

RU2554293C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ПЛОЩАДИ СЛЕДА МАЯТНИКОВОГО СКРАЙБИРОВАНИЯ | 2014 |

|

RU2555207C1 |

| КОМПЛЕКС КОНТРОЛЯ МАТЕРИАЛОВ | 2013 |

|

RU2564055C2 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ | 2012 |

|

RU2495412C1 |

| Способ маятникового скрайбирования | 2015 |

|

RU2613576C1 |

| Способ ассиметричного маятникового скрайбирования | 2015 |

|

RU2613570C1 |

Изобретение относится к способам оценки физико-механических свойств материала путем индентирования за счет приложения одиночного ударного усилия и может быть использовано для сравнительной оценки свойств нескольких разных сравниваемых материалов. Решение является способом для обеспечения возможности ранжирования (выстраивания в ряд) нескольких сравниваемых материалов по способности сопротивляться деформированию и разрушению при индентировании методом маятникового скрайбирования. Сущность: осуществляют индентирование методом маятникового скрайбирования, измерение результатов скрайбирования по параметрам деформации и разрушения поверхностных слоев исследуемого материала, установление взаимосвязи измеренных результатов с исследуемыми физико-механическими свойствами материалов, прогнозирование эксплуатационных свойств сравниваемых материалов по измеренным результатам скрайбирования. В следе, оставляемом индентором, измеряют длину и максимальную ширину следа скрайбирования, определяют величину отношения длины к максимальной ширине и по величине этого отношения судят о физико-механических и эксплуатационных свойствах сравниваемых материалов. Технический результат: упрощение способа оценки физико-механических свойств материала при маятниковом индентировании; а также прогнозирование эффективности применения сравниваемых материалов в идентичных условиях эксплуатации. 1 табл., 3 ил.

Способ сравнительной оценки свойств материалов по отношению длины следа маятникового скрайбирования к его ширине, включающий в себя индентирование методом маятникового скрайбирования, измерение результатов скрайбирования по параметрам деформации и разрушения поверхностных слоев исследуемого материала, установление взаимосвязи измеренных результатов с исследуемыми физико-механическими свойствами материалов, прогнозирование эксплуатационных свойств сравниваемых материалов по измеренным результатам скрайбирования, отличающийся тем, что в следе, оставляемом индентором, измеряют длину и максимальную ширину следа скрайбирования, определяют величину отношения длины к максимальной ширине и по величине этого отношения судят о физико-механических и эксплуатационных свойствах сравниваемых материалов.

| КАЧЕСТВО, СТАНДАРТИЗАЦИЯ, КОНТРОЛЬ: ТЕОРИЯ И ПРАКТИКА, Материалы 12-й Международнойнаучно-практической конференции, Киев 2012, стр | |||

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

| ФГБОУ ВПО "Комсомольский-на-Амуре государственный технический университет", Комсомольск-на-Амуре, Россия, КОНЦЕПЦИЯ МАЯТНИКОВОГО СКРАЙБИРОВАНИЯ ДЛЯ ОЦЕНКИ | |||

Авторы

Даты

2015-04-10—Публикация

2013-12-27—Подача