Решение относится к области микромеханических исследований физико-механических характеристик материалов.

Данные исследования проводят с регистрацией сигналов акустической эмиссии в процессе взаимодействия индентора с материалом сравниваемых образцов. По результатам испытаний проводят обработку параметров сигналов акустической эмиссии, выявляют параметр, информативный за исследуемую физико-механическую характеристику материала, оценивают адекватность соотношения этой характеристики с эксплуатационным свойством изделия.

Известно решение [Патент РФ №2138038 на изобретение «Способ контроля физико-механических свойств изделий», 6 G01N 29/14, 1999, Бюл. №26], в котором во время нагружения индентором изделий одновременно регистрируют сигналы акустической эмиссии, формирующиеся в материале изделий, а контроль таких физико-механических характеристик материала как качество сцепления покрытия с основой материала и трещиностойкость материала осуществляют через некоторый критерий (скорость изменения плотности энергии сигналов акустической эмиссии) и построение графика его зависимости от числа сигналов. Недостатком данного решения является его высокая трудоемкость.

Известно также решение [Патент РФ №2138039 на изобретение «Способ контроля свойств и диагностики разрушения изделий», 6 G01N 29/14, 1999, Бюл. №26], в котором во время нагружения индентором изделий одновременно регистрируют сигналы акустической эмиссии, формирующиеся в материале изделий, а контроль трещиностойкости материала осуществляют с помощью того же критерия (скорость изменения плотности энергии сигналов акустической эмиссии) по его величине. Недостатком данного решения также является его высокая трудоемкость.

Наиболее близким к заявляемому решению является решение [Патент РФ №2140076 на изобретение «Способ акустического контроля трещиностойкости изделий», 6 G01N 29/14, 1999, Бюл. №29], в котором нагружение осуществляют маятниково-акустическим методом, т.е. с изменением глубины внедрения индентора в материал изделия по дуге траектории движения маятника, несущего индентор, с одновременной регистрацией сигналов акустической эмиссии. Затем по результатам регистрации сигналов строят зависимость спектральной плотности сигналов от их частоты, определяют частоту, соответствующую максимальному экстремуму спектральной плотности и по величине этой частоты судят о трещиностойкости материала. Недостатком решения также является высокая трудоемкость способа.

Указанный недостаток един для всех трех указанных известных решений. Это высокая трудоемкость способов. Она в каждом из этих решений разная и связано это с требуемой точностью оценки той или иной физико-механической характеристики исследуемого материала. Однако высокая точность требуется не всегда. Если требуется оценить характеристики материалов, существенно отличающихся друг от друга, то такая точность не нужна. Важно определить качественно: этот материал лучше, чем другой сопротивляется такому-то виду разрушения. Часто этого достаточно и не требуется знать, на сколько при этом увеличится качество изделия (срок его службы и т.д.). Если это и потребуется в дальнейшем, то можно применить дополнительно какое-либо из указанных решений.

В рамках данного решения рассматривается задача оперативного (без излишних затрат времени) сортирования (расположения в последовательность) нескольких сравниваемых материалов по какому-либо эксплуатационному свойству изделия через определение физико-механической характеристики при инденторно-акустическом методе исследования, в том числе при маятниково-акустическом.

Техническим результатом заявляемого решения является повышение производительности оценки свойств материала и расширение технических возможностей, а именно возможность применения способа для оценки коррозионной стойкости материалов с покрытиями.

Указанный технический результат достигается за счет того, что для оценки сравниваемых материалов по работоспособности изделий, выполненных из этих материалов, используют энергию импульсов акустических сигналов, а ранжирование (чередование в очередности) материалов производят по величинам накопленной энергии за время нагружения, в частности по величине угла наклона касательной на графике зависимости «накопленная величина энергии сигналов - время нагружения материала».

Таким образом, заявляемое решение, как и прототип, включает в себя инденторное нагружение исследуемых материалов, регистрацию сигналов акустической эмиссии в процессе нагружения, обработку сигналов акустической эмиссии и выявление параметра сигналов, несущего информацию о физико-механической характеристике материала и, соответственно, за эксплуатационное свойство, например, за работоспособность изделия, выполненного из данного исследуемого материала. Однако заявляемое решение отличается тем, что в качестве информативного параметра сигнала используют энергию импульсов акустических сигналов, а сравнение эксплуатационных свойств изделий, выполненных из разных исследуемых материалов, производят по величине угла наклона касательной на графике зависимости «накопленная величина энергии сигналов - время нагружения материала». Эта величина угла наклона позволяет ранжировать (расположить в последовательности) характеристики материалов и эксплуатационные свойства изделий, выполненных из них.

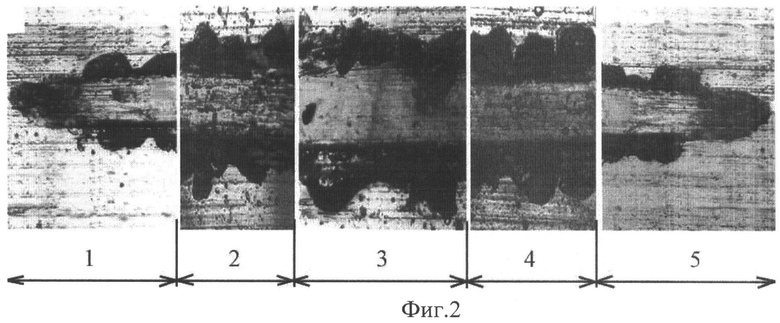

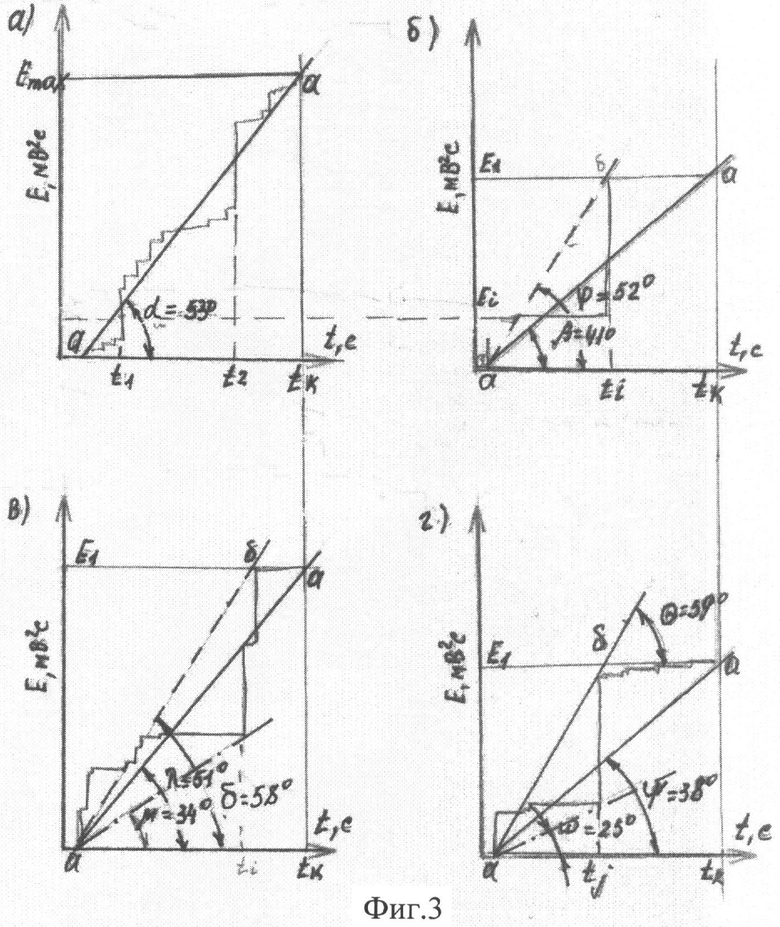

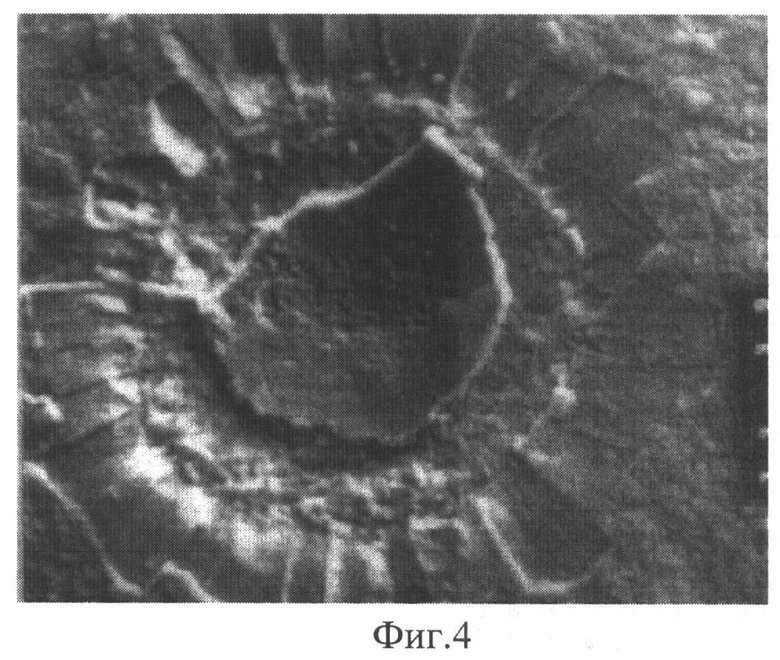

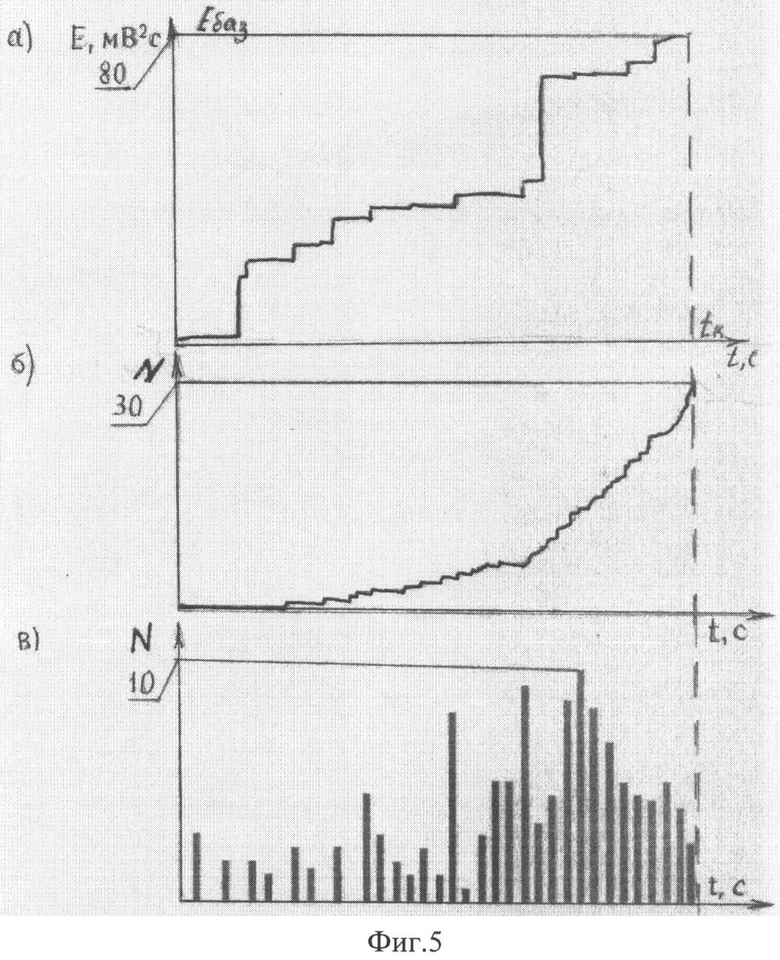

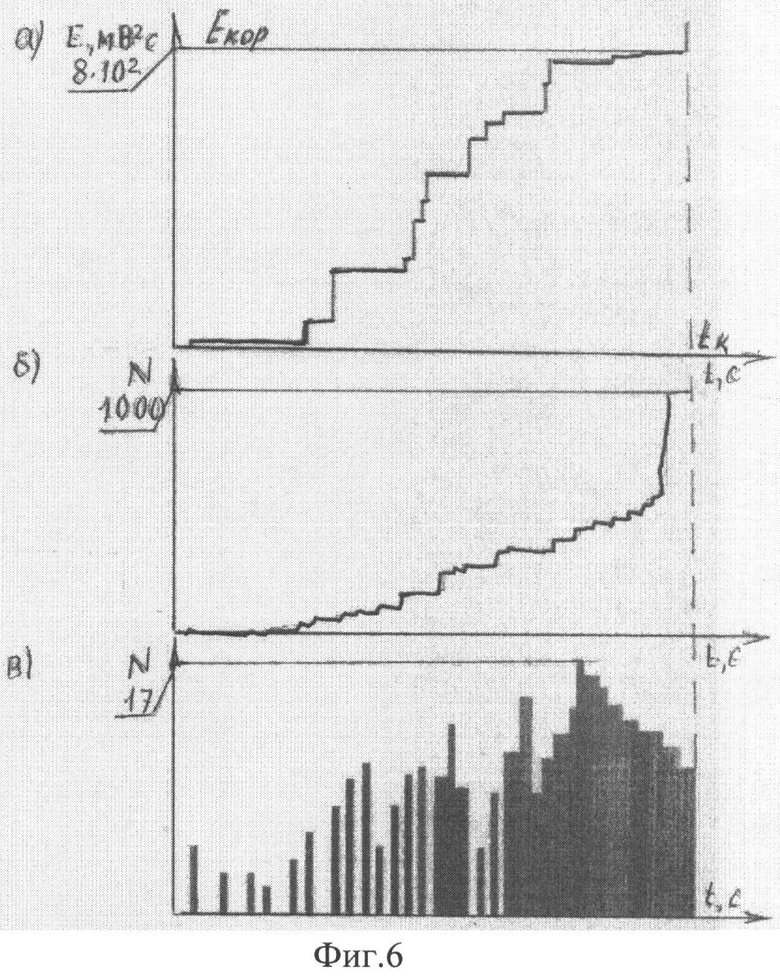

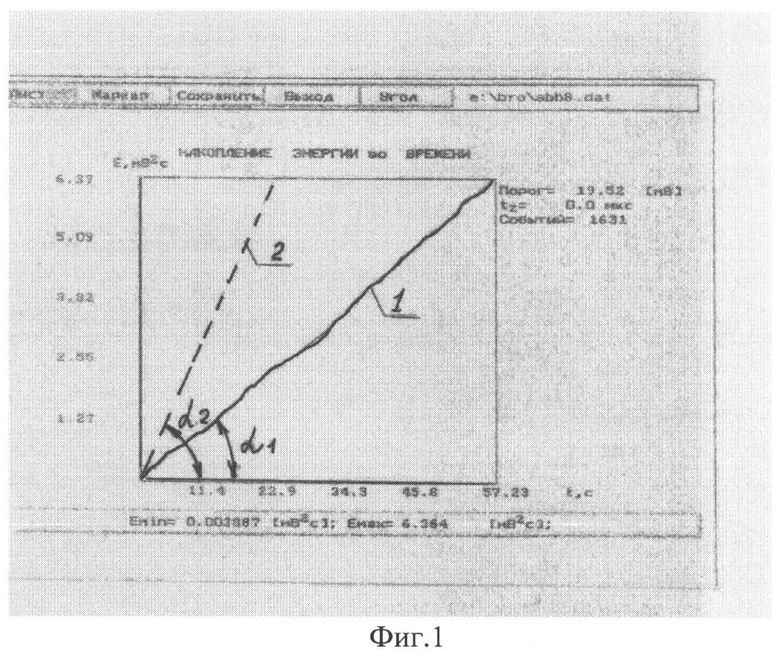

На фиг.1 показан пример регистрации накопленной энергии сигналов акустической эмиссии при индентировании двух сравниваемых материалов, на фиг.2 показана компоновка фотографий следа взаимодействия индентора с исследуемым материалом, на фиг.3 - примеры регистрации накопленной энергии сигналов акустической эмиссии, на фиг.4 - зона разрушения покрытия в месте индентирования материала, на фиг.5 - запись параметров регистрация сигналов акустической эмиссии материала изделия, находящегося в исходном состоянии, на фиг.6 - аналогичные записи для материала, подвергнутого коррозионному воздействию.

Обоснование способа произведено на примере фиг.1. Пусть индентированию подвергался некоторый материал Me1. В процессе индентирования регистрировались сигналы акустической эмиссии, формируемые в испытываемом материале. По результатам регистрации сигналов построена зависимость «накопленная энергия E сигналов - время индентирования». Эта зависимость представлена линией 1 на фиг.1. Время нагружения (индентирования) материала составило 57,23 секунд, энергия составила 6,37 милливольт в квадрате в секунду. В принятом масштабе построения данной зависимости линия 1 наклонена к горизонту на некоторый угол α1. Точно в таких же условиях нагружения испытывали второй материал Ме2. Для него на фиг.1 построена аналогичная линия 2, наклон которой к горизонту α2 больше, чем α1. Сравнение этих двух линий показывает, что та же самая величина энергии сигналов была при нагружении второго материала достигнута за значительно меньшее время нагружения. Если предположить, что величина энергии сигналов акустической эмиссии адекватно отражает способность материала сопротивляться деформации (и разрушению) испытываемого материала, то есть основания предположить, что угол α косвенно характеризует способность материала сопротивляться разрушению. Причем, чем меньше этот угол, тем лучше материал сопротивляется разрушению, тем выше следует ожидать работоспособность изделия, выполненного из такого материала и эксплуатируемого в условиях, инициирующих в материале механизм разрушения, сходный с тем, который имеет место при индентировании.

Ниже приведены примеры, доказывающие правомерность указанных предположений.

Пример 1. Брали инструментальный материал марки BK8. Нагружали маятниковым индентированием (индентор закреплен в качающемся маятнике и перемещается по дуге окружности с увеличением глубины внедрения индентора в поверхностные слои материала от нуля до максимума и последующим уменьшением глубины внедрения от максимума до нуля, сущность такого нагружения изложена в работе [Мокрицкий Б.Я., Бурков А.А. Методика оценки прочности инструментальных материалов микроиндентированием // Технология металлов, №7, 2011, с.20-26], результаты микроразрушения поверхности образца в процессе такого нагружения представлены на фиг.2, где позицией 1 обозначен участок следа взаимодействия индентора с инструментальным материалом BK8+Zr+ZrN в начале внедрения (заглубления) индентора, позицией 2-е увеличивающейся глубиной, позицией 3-е максимальной глубиной, позицией 4 - с убывающей глубиной, позицией 5 - участок выхода индентора из материала образца) с регистрацией сигналов акустической эмиссии, образующейся в результате взаимодействия индентора и образца. В некоторый момент времени tк испытания прекращали (время взаимодействия индентора и материала образца составило tк), строили зависимость «накопленная энергия сигналов - время» (Фиг.3). Времени tк соответствовала максимальная величина энергии Emax. Начало и конец зависимости соединяли прямой линией а-а, фиксировали ее угол наклона α. Для случая, представленного на фиг.3а, он составил 53 градуса. На зависимости в моменты времени t1 и t2 наблюдаются скачки энергии. Очевидно, это связано с моментами перехода от механизма упругой к механизму пластической деформации (время t1) и от механизма пластической деформации к хрупкому выкрашиванию испытываемого материала.

Брали другой материал, а именно BK8 с износостойким однослойным покрытием TiN, подвергали нагружению в точно таких же условиях, получили зависимость, представленную на фиг.3б. Из этой зависимости следует, что за такое же время нагружения tк максимальная величина энергии E1 оказалась меньше Emax, соответственно и меньшим оказался угол β наклона линии а-а.

Металлорежущие инструменты, выполненные из указанных материалов, эксплуатировали в одинаковых условиях резания, а именно при точении труднообрабатываемых материалов (режим резания, марка обрабатываемых материалов и иные условия эксплуатации указаны в работе [Мокрицкий Б.Я. «Повышение работоспособности металлорежущего инструмента // Технология машиностроения, №8, 2010, с.33-36], но важны не они, а спокойный или знакопеременный циклический характер нагружения материала инструмента), где превалирует механизм диффузионно-абразивного изнашивания инструментального материала. Период стойкости инструмента, выполненного из материала BK8+TiN оказался выше, чем у инструмента ВК8 (специально не указываем, на сколько выше, чтобы не возникала потребность затем сопоставлять прирост периода стойкости с изменением величины угла наклона линии а-а).

Сравнение зависимостей, представленных на фиг.3а (это инструмент BK8) и на фиг.3б (это инструмент BK8+TiN), показывает, что период стойкости больше у того инструмента, для материала которого характерен меньший (угол β меньше угла α) угол наклона линии а-а.

Такой же инструмент эксплуатировали при торцевом фрезеровании таких же материалов, т.е. в условиях образования и роста трещин в инструментальном материале в силу циклического характера его нагружения. Период стойкости инструмента из BK8+TiN оказался чуть выше, чем BK8, это отличие незначительное. Обращаем внимание вновь на фиг.3б. Там проведена линия а-б. Она соответствует моменту времени ti, в который, как и в момент времени tк, достигнут максимум энергии E1. Угол φ наклона линии а-б тоже, как и периоды стойкости инструментов, оказался близким к углу β наклона линии а-а.

Более подробный анализ полученных данных показал, что в момент времени ti произошло интенсивное растрескивание покрытия, выкрашивание отдельных участков покрытия с поверхности инструмента и далее он работал уже без покрытия. Иначе говоря, при необходимости более тщательного сопоставления сравниваемых материалов между собой можно прогнозировать поведение изделий по диапазону изменения угла наклона линии, т.е. по разнице углов φ и β. При этом видно, что некоторый одинаковый уровень энергии Ei достигается на материале BK8 значительно быстрее (t1), чем на материале BK8+TiN(ti).

Рассмотрим этот пример с позиции достижения технического результата.

По способу-прототипу (Патент РФ №2140076) для оценки физико-механических свойств материалов BK8 и BK8+TiN и для прогнозирования работоспособности металлорежущих инструментов, выполненных из этих материалов, по частотам сигналов акустической эмиссии требуется в общей сложности около 14 минут. Заявляемый способ позволяет это осуществить за 9 минут. Таким образом, технический результат достигается.

Пример 2. Ставилась задача по результатам заявляемого способа оценить работоспособность сразу нескольких материалов, расположить их в рандоментрический ряд по изменению прогнозируемой работоспособности и затем проверить это по результатам фактического испытания работоспособности инструмента в реальных условиях резания.

Брали материалы BK8, BK8+TiN, Т15K6, ТТ10K8Б+Zr+ZrN. Аналогичным образом получали для них зависимости, представленные на фиг.3, а именно: фиг.3а - для BK8; фиг.3б - для BK8+TiN; фиг.3в - для Т15K6; фиг.3г - для ТТ10K8Б+Zr+ZrN. Определяли для них соответствующие углы наклона линии а-а. По величинам этих углов прогнозировали в какой последовательности расположатся инструменты, выполненные из этих материалов, в ряду работоспособности, т.е. по величине периода стойкости при токарной обработке в условиях резания с превалированием разрушения через механизм трещинообразования. Результаты прогнозирования приведены в таблице 1.

Лучшая (первое место) работоспособность по меньшей величине угла наклона линии а-а прогнозировалась инструменту, выполненному из материала ТТ10K8Б+Zr+ZrN. Худшая (последнее четвертое место) - BK8.

Инструментам, выполненным из BK8+TiN и BK8, соответственно прогнозировались 2 и 3 места.

Испытывали эти инструменты при обработке резанием. Осуществляли токарную обработку сложнообрабатываемой стали марки ШХ15 при наружном точении цилиндрической поверхности заготовки диаметром 80 мм с продольным пазом шириной 10 мм при скорости резания 80-96 м/мин, подаче 0,21 мм/об. заг., глубине резания 1,2 мм. Износ (выкрашивание) режущей кромки инструмента доводили до 0,8 мм. В результате (нижняя строка таблицы 1) лучшим оказался инструмент, выполненный из материала ТТ10K8Б+Zr+ZrN. Худшими были (разница в периоде стойкости несущественна) оказались два инструмента: Т15K6 и BK8 (период стойкости у Т15K6 на 3 минуты хуже, чем у BK8).

Эти полученные данные хорошо кореллируют с данными (строка 2 таблицы 1), полученными по заявляемому способу.

Сравнение трудоемкости (по затраченному времени, т.е. производительности) показало, что заявляемый способ на 27% эффективнее, чем способ-прототип (по частотному спектру).

Заявляемый способ позволяет получить дополнительную информацию. Так, применительно к фиг.3б видно, что максимальная величина энергии E1 сигналов достигается в момент времени ti и затем эта величина некоторое время (ti-tk) остается постоянной. Соответственно на графике представляется возможным провести линию а-б и получить угол φ ее наклона. Такие же линии а-б можно провести на фиг.3в и фиг.3г. Соответствующие углы δ, θ показывают, что максимальные величины энергии достигаются при ti и tj. Но это по-прежнему позволяет ранжировать исследуемые материалы в той же последовательности.

Имеется еще интересная особенность. Дело в том, что в процессе эксплуатации инструмента при резании на графике зависимости величины износа инструмента от времени его эксплуатации в большинстве случаев легко выделяется участок приработки, участок нормального износа и участок интенсивного износа с последующим разрушением. Заявляемый способ позволяет сравнивать материалы (инструмент) по аналогичным переломным участкам на зависимостях «накопленная энергия сигналов акустической эмиссии - время нагружения». Так, на фиг.3а легко вычленить моменты резкого изменения интенсивности накопления энергии в моменты времени t1 t2. Имеются аналогии (моменты времени ti, tj) на фиг.3в и фиг.3г. Например, угол µ, как и угол ω, характеризует момент резкого всплеска энергии, т.е. начала интенсификации процесса разрушения исследуемого материала. Сравнение величин этих углов также укладывается в рамки заявляемого способа и позволяет сохранить установленную выше последовательность расположения инструментов в ряду убывания их работоспособности.

Пример 3. Ставили задачу определить приемлемость заявляемого способа к оценке коррозионной стойкости материалов.

Круг коррозионно-стойких материалов широк. И методов повышения коррозионной стойкости материалов много. Одним из распространенных способов повышения коррозионной стойкости является применение защитных покрытий, в том числе нитридных. Твердосплавные материалы также относятся к коррозионностойким. Из них изготавливают различные изделия, работающие в том числе, в условиях газовой, химической или термохимической коррозии, а также в кислой жидкостной среде. В силу этого испытаниям подвергли твердый сплав с покрытием. Процесс коррозии осуществляли путем кипячения образцов в воде. Инициировали место коррозии путем образования концентратора. Концентратор создавали внедрением индентора твердомера с образованием отслоения покрытия (фиг.4).

Результаты регистрации накопленной энергии приведены на фиг.5а для образца, не подвергавшегося кипячению, на фиг.6 - после кипячения в воде. Из сравнения графиков видно, что за одно и то же время tк нагружения индентором образец, находящийся в исходном состоянии, показал некоторое базовое Ебаз=80 значение накопленной энергии, тот же образец, подвергшийся коррозионному воздействию в процессе кипячения, показал на порядок большее Екор=800 значение накопленной энергии. Это говорит о том, что после кипячения прочность сцепления покрытия снизилась настолько, что это привело к более существенному трещинообразованию в процессе индентирования. Коль процесс трещинообразования протекал более интенсивно, то трещиностойкость такого материала снизилась, его коррозионная стойкость ниже и следует ожидать худшую работоспособность (угол наклона мнимой линии а-а, которую можно провести на фиг.5 и фиг.6 свидетельствует о том же).

Для обоснования высказанных положений дополнительно показаны графики накопления событий в процессе индентирования (фиг.5б и фиг.6б) и графики интенсивности (количества за единицу времени) сигналов (фиг.5г и фиг.6г). Видно, что количество событий (сигналов акустической эмиссии с регламентированной величиной амплитуды) возросло с 30 до 1000. Интенсивность сигналов тоже возросла в 1,7 раза. Все это подтверждает более интенсивный процесс трещинообразования образца после кипячения и, следовательно, снижение коррозионной стойкости образцов.

Обращаем внимание, что способ-прототип не позволял оценить коррозионную стойкость материалов. Заявляемый способ это позволяет. Таким образом, у заявляемого способа помимо повышения производительности имеется и дополнительный технический результат - расширение технических возможностей, а именно возможность применения способа для оценки коррозионной стойкости материалов с покрытиями.

Решение применимо для оценки таких физико-механических характеристик, как трещиностойкость материалов, качество сцепления покрытия с основой материала с тем, чтобы затем по ним судить о работоспособности изделий, выполненных из сравниваемых материалов. В качестве критерия работоспособности изделий может быть принят любой из общепринятых критериев для конкретных условий эксплуатации. Например, для механической обработки заготовок лезвийным металлорежущим инструментом это может быть период стойкости инструмента, т.е. время работы до достижения предельно допустимой величины износа или число деталей, изготовленных за этот период. Или, например, остаточный ресурс стенок резервуара, выполненного из коррозионно-стойкого материала и работающего в агрессивных условиях химического или нефтегазового производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ ТРЕЩИНОСТОЙКОСТИ ИЗДЕЛИЙ | 1998 |

|

RU2140076C1 |

| СПОСОБ ИССЛЕДОВАНИЯ СВОЙСТВ МАТЕРИАЛА ИЗДЕЛИЙ | 1998 |

|

RU2140075C1 |

| СПОСОБ КОНТРОЛЯ СВОЙСТВ И ДИАГНОСТИКИ РАЗРУШЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2138039C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ДЛИНЕ МЕЖДУ ЛУНКОЙ И ОСНОВНОЙ ЧАСТЬЮ СЛЕДА ИНДЕНТОРА ПРИ МАЯТНИКОВОМ СКРАЙБИРОВАНИИ | 2013 |

|

RU2539725C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА СЦЕПЛЕНИЯ ПОКРЫТИЯ С ОСНОВОЙ | 1996 |

|

RU2117930C1 |

| Способ определения зон накопления структурных повреждений металлоконструкций при эксплуатации | 2015 |

|

RU2619140C1 |

| Способ определения стойкости к прокалыванию полимерных и композиционных материалов | 2021 |

|

RU2783646C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ПЛОЩАДИ СЛЕДА МАЯТНИКОВОГО СКРАЙБИРОВАНИЯ | 2014 |

|

RU2555207C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ОТНОШЕНИЮ ДЛИНЫ ЛУНКИ ОТСКОКА К ЕЕ ШИРИНЕ В СЛЕДЕ ИНДЕНТОРА ПРИ МАЯТНИКОВОМ СКРАЙБИРОВАНИИ | 2013 |

|

RU2543683C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ОТНОШЕНИЮ ОБЩЕЙ ДЛИНЫ СЛЕДА МАЯТНИКОВОГО СКРАЙБИРОВАНИЯ К ДЛИНЕ ЛУНКИ ОТСКОКА | 2013 |

|

RU2539116C1 |

Использование: для сравнительной оценки свойств материалов. Сущность заключается в том, что осуществляют инденторное нагружение исследуемых материалов, регистрацию сигналов акустической эмиссии в процессе нагружения, обработку сигналов акустической эмиссии и выявление параметра сигналов, информативного за физико-механическую характеристику материала и, соответственно, за эксплуатационное свойство изделия, выполненного из данного материала, при этом в качестве информативного параметра сигнала используют энергию импульсов акустических сигналов, а сравнение эксплуатационных свойств изделий, выполненных из разных исследуемых материалов, производят по величинам накопленной энергии импульсов за время нагружения, в том числе по величине угла наклона касательной на графике зависимости «накопленная величина энергии сигналов - время нагружения материала». Технический результат: повышение производительности оценки свойств материала и расширение технических возможностей, а именно возможность применения способа для оценки коррозионной стойкости материалов с покрытиями. 1 з.п. ф-лы, 6 ил., 1 табл.

1. Способ сравнительной оценки свойств материалов, включающий инденторное нагружение исследуемых материалов, регистрацию сигналов акустической эмиссии в процессе нагружения, обработку сигналов акустической эмиссии и выявление параметра сигналов, информативного за физико-механическую характеристику материала и, соответственно, за эксплуатационное свойство изделия, выполненного из данного материала, отличающийся тем, что в качестве информативного параметра сигнала используют энергию импульсов акустических сигналов, а сравнение эксплуатационных свойств изделий, выполненных из разных исследуемых материалов, производят по величинам накопленной энергии импульсов за время нагружения, в том числе по величине угла наклона касательной на графике зависимости «накопленная величина энергии сигналов - время нагружения материала».

2. Способ по п.1, отличающийся тем, что его применяют для сравнительной оценки коррозионной стойкости материалов с покрытиями.

| Способ определения остаточных напряжений в изделиях | 1984 |

|

SU1196753A1 |

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ ТРЕЩИНОСТОЙКОСТИ ИЗДЕЛИЙ | 1998 |

|

RU2140076C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ | 1998 |

|

RU2147737C1 |

| Акустико-эмиссионный способ контроля изделий | 1990 |

|

SU1753407A2 |

| Способ определения адгезии полимера к металлу | 1987 |

|

SU1467458A1 |

| Способ контроля качества изделия | 1987 |

|

SU1441296A1 |

| US 6062075 A, 16.05.2000 | |||

| Способ закалки цементованных зубчатых колес | 1987 |

|

SU1527287A1 |

Авторы

Даты

2013-10-10—Публикация

2012-05-15—Подача