ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящая группа изобретений относится к разделению многокомпонентной текучей смеси, такой как, например, воздух, с использованием полимерных мембран. Более конкретно, настоящее изобретение относится к способу изготовления полимерных мембран, имеющих увеличенный свободный объем и суженное распределение пор по размерам и, таким образом, проявляющих полезные свойства проницаемости/селективности по сравнению с типичными свойствами, которые обеспечивали способы предшествующего уровня техники.

УРОВЕНЬ ТЕХНИКИ

Полимерные мембраны используют для разнообразных процессов разделения, включая разделение газов, а также разделение жидкостей. Разделение газов с помощью мембран стало важной альтернативой хорошо разработанным операциям разделения, таким как процессы криогенной дистилляции и адсорбции. Разделение газов с помощью мембран представляет собой процесс, осуществляемый под действием давления, в котором не требуется расходующее много энергии изменение фазового состояния исходной смеси газов, в отличие от других операций разделения. Кроме того, механическая простота и малое воздействие на окружающую среду газоразделительных установок на мембранной основе обеспечивают значительную гибкость в сооружении и эксплуатации.

Такие преимущества привели к широкому разнообразию приложений для способов разделения газов с помощью мембран. Этими способами разделяют следующие пары газов (т.е. смеси, по меньшей мере, двух разделяемых газов): O2/N2, H2/N2, H2/CH4, CO2/CH4, H2O/воздух, He/воздух, He/N2, He/CH4, He/H2, He/CO2, H2/CO2, H2S/природный газ и H2O/природный газ. Вследствие роста стоимости энергии и охраны окружающей среды в связи с отделением, извлечением и очисткой CO2, разделение газов с помощью мембран открывает значительные перспективы для существующих и развивающихся отраслей промышленности. Одно такое благоприятное для окружающей среды приложение может включать использование мембраны для разделения CO2/N2 из топочного газа, что обеспечивает выделение и очистку CO2.

Выбор материала мембраны для применения в разделении газов основан на конкретных физических и химических свойствах, поскольку данные материалы должны быть приспособлены наилучшим образом для разделения определенных смесей газов. В промышленных газоразделительных установках обычно используют органические полимеры в качестве асимметричных непористых мембран. Полимерные мембранные материалы, как правило, используют в процессах, в которых исходная смесь газов вступает в контакт с мембраной со стороны впуска, в результате чего смесь, проникающая через мембрану на сторону выпуска, содержит более высокую мольную долю одного из компонентов по сравнению с составом исходной смеси газов. Между сторонами впуска и выпуска поддерживается разность давлений, обеспечивая движущую силу для проникновения. На стороне выпуска можно поддерживать вакуум или любое давление ниже давления на стороне впуска.

Эффективность мембраны характеризуют ее проницаемость и селективность. Проницаемость (P) представляет собой скорость, при которой любой газообразный компонент проникает через мембрану. Разделение смеси газов осуществляет мембранный материал, который обеспечивает более высокую скорость проникновения (т.е. более высокую проницаемость) для одного компонента по сравнению с другим компонентом. Эффективность мембраны в обогащении смеси одним компонентом относительно другого компонента в проникающем потоке можно выразить величиной, которую называют термином «селективность». Селективность (S) можно определить как соотношение величин проницаемости газообразных компонентов через мембрану. Селективность представляет собой ключевой параметр для достижения высокой чистоты продукта при высоких уровнях его извлечения. Проницаемость и селективность мембраны представляют собой свойства материала мембраны, и, таким образом, в идеальном случае данные свойства не зависят от давления исходного газа, скорости потока и других технологических условий. Однако как проницаемость, так и селективность зависят от температуры. Предпочтительно разрабатывать мембранные материалы, обладающие высокой селективностью (эффективностью) для желательного компонента и сохраняющие при этом высокую проницаемость (производительность) для желательного компонента.

Как правило, полимерные мембраны проявляют высокую селективность и низкую проницаемость (производительность) по сравнению с пористыми материалами вследствие своего низкого свободного объема. Свободный объем полимера, то есть доля объема, не занятого электронными оболочками атомов полимера, играет важную роль для свойств переноса низкомолекулярных частиц и газов.

Аморфный полимер находится в каучукоподобном состоянии при температуре выше температуры его стеклования (Tg). Он характеризуется относительно большой величиной свободного объема вследствие переходных пустот между высокоподвижными полимерными цепями. Когда температура полимера уменьшается ниже уровня Tg, он переходит в стеклообразное состояние и ведет себя подобно жесткому стеклу: доля свободного объема уменьшается, приводя к недостаточности пространства для крупномасштабных совместных движений основных цепей полимера.

Стеклообразные полимеры отличаются от каучукоподобных полимеров скоростью сегментного движения полимерных цепей. Полимеры в стеклообразном состоянии не обладают быстрым молекулярным движением, которое придает каучукоподобным полимерам их жидкоподобную природу и способность быстрого изменения сегментных конфигураций на расстояниях, превышающих 0,5 нм. Стеклообразные полимеры существуют в неравновесном состоянии с переплетением молекулярных цепей, которое иммобилизует основные цепи молекул в замороженных конформациях. Как правило, стеклообразные полимеры представляют собой среду для селективной диффузии газов и являются благоприятными в применении для разделения газов. Жесткие стеклообразные полимеры являются предпочтительными в качестве полимеров с жесткими основными полимерными цепями, которые обладают ограниченной внутримолекулярной вращательной подвижностью и часто характеризуются высокой температурой стеклования, превышающей 100°C.

Почти во всех промышленных процессах, где используют газоразделительные мембраны, они содержат стеклообразные полимеры вследствие их высокой селективности по отношению к газам и хороших механических свойств. Стеклообразные полимеры являются более проницаемыми для частиц с малым молекулярным диаметром, и селективность обусловлена различиями размеров молекул. Стеклообразное состояние характеризуется относительно малой долей свободного объема. Более высокую долю свободного объема (до 20%) можно «заморозить» путем быстрого охлаждения или быстрого удаления растворителя в случае некоторых полимеров с жесткими молекулярными структурами. Свободный объем запирается внутри структуры, поскольку молекулярная подвижность не обеспечивает релаксации для заполнения пустого пространства, создаваемого при уменьшении температуры. Избыточный свободный объем рассматривают как неравновесное состояние, для которого кинетически предотвращается переход в равновесное состояние вследствие ограничения движения полимерных цепей при температуре ниже температуры стеклования. Стеклообразные полимеры, имеющие свободный объем от среднего до высокого, например полиимиды, полифениленоксиды, политриметилсилилпропин и т.д., используют для изготовления мембран, поскольку пустоты способствуют переносу газа или жидкости через материал.

Помимо суммарной величины свободного объема на свойства полимеров также влияет распределение микропор, в частности, когда элементы свободного объема являются взаимосвязанными. Полимерные мембраны обычно характеризуют компромиссное соотношение между проницаемостью и селективностью: когда селективность увеличивается, проницаемость уменьшается, и наоборот. Robeson показал в нескольких работах (L. M. Robeson, J. Membr. Sci., 1991 г., т. 62, с. 195; B. D. Freeman, Macromolecules, 1999 г., т. 32, с. 375; L. M. Robeson, J. Membr. Sci., 2008 г., т. 320, с. 375), что для низкомолекулярных газов (например, O2, N2, CO2 и CH4) на диаграмме соотношения селективности и проницаемости существует верхний предел или «верхняя граница». Чтобы получить сочетания повышенной селективности и проницаемости, требуются материалы, которые не подчиняются этим простым правилам.

В недавней публикации отмечено, что верхняя граница может быть превышена в полимерной системе, в которой происходит термическая перегруппировка, создающая в основной цепи гетероциклические структуры, не присутствующие в полимере-предшественнике (Park и др., Science, 2007, т. 318, с. 254). Было отмечено, что распределение пор по размерам в термически перегруппированном полимере является значительно более узким, чем в полимере-предшественнике, в результате чего возникают подобные молекулярному ситу свойства проницаемости и селективности. Увеличение свободного объема приводит к увеличению проницаемости, и сужение распределения пор по размерам в полимерах приводит к увеличению селективности. Способы одновременного достижения обоих свойств являются в высокой степени желательными.

Описано образование пустот в полимерных системах. Соответствующие способы включают селективное разложение термически лабильного блока в блок-сополимере или термически неустойчивого компонента в полимерной смеси, или введение порообразователя во время полимеризации. Однако все эти способы приводят к пористым полимерам, у которых размеры пор значительно превышают уровень, желательный для разделения газов. Значительно менее распространенными являются порообразователи, создающие пустоты с размерами молекулярного масштаба.

Отмечено, что разложение боковых лабильных групп увеличивает свободный объем полимеров. Zhou и др. (Chem. Lett., 2002 г., с. 534) и Islam и др. (H. Mem. Sci., 2005 г., т. 261, с. 17) описали термическое разложение боковых групп сульфоновой кислоты полиимида для увеличения свободного объема полимерной мембраны. Разложение сульфоновой кислоты индуцировало образование микропор и привело к увеличению свободного объема. Увеличение свободного объема повысило проницаемость газов. Термическое разложение осуществляли при температурах, превышающих температуры стеклования полимеров, что привело к релаксации полимерных цепей и исчезновению некоторых из образовавшихся микропор.

Несмотря на перечисленные выше достижения, по-прежнему в области техники мембранного разделения остается место для дальнейшего усовершенствования.

Таким образом, при проектировании полимерных мембран для разделения газов желательно увеличивать свободный объем, создавая поры с более узким распределением по размерам, чем поры, которые, как правило, образуются в процессе литья из растворов или плавления полимеров.

Таким образом, желательно предложить полимер с увеличенным свободным объемом.

Кроме того, желательно предложить способ получения полимера с увеличенным свободным объемом.

Кроме того, желательно предложить газоразделительную мембрану, изготовленную из полимера с увеличенным свободным объемом.

Кроме того, желательно предложить способ изготовления газоразделительной мембраны, состоящей из полимера с увеличенным свободным объемом.

Все документы, цитируемые в настоящем документе, во всей своей полноте включены в него посредством ссылки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Соответственно, первый аспект настоящего изобретения представляет собой способ изготовления полимерного материала, причем указанный способ включает:

получение полимерной матрицы, содержащей, по меньшей мере, один полимер и, по меньшей мере, один порообразователь; и

разложение, по меньшей мере, одного порообразователя при температуре T, составляющей менее чем или равной 1,1Tg, где Tg представляет собой температуру стеклования полимерной матрицы, причем указанная стадия разложения включает воздействие на полимерную матрицу, по меньшей мере, одной обработки, выбранной из группы, которую составляют термическое разложение, химическое разложение, электрическое разложение и радиационное разложение,

где проницаемость полимерного материала составляет, по меньшей мере, в 1,2 раза больше, чем проницаемость полимерной матрицы для газа, а селективность полимерного материала составляет, по меньшей мере, 0,35-кратную селективность полимерной матрицы для пары газов.

Второй аспект настоящего изобретения представляет собой способ изготовления полимерного материала, причем указанный способ включает:

получение полимерной матрицы, содержащей, по меньшей мере, один полимер и, по меньшей мере, один порообразователь; и

разложение, по меньшей мере, одного порообразователя при температуре T, составляющей менее чем или равной 1,1Tg, где Tg представляет собой температуру стеклования полимерной матрицы, причем указанная стадия разложения включает воздействие на полимерную матрицу, по меньшей мере, одной обработки, выбранной из группы, которую составляют термическое разложение, химическое разложение, электрическое разложение и радиационное разложение,

где полимерный материал представляет собой газоразделительную мембрану, которая превышает верхнюю границу соотношения Робсона (Robeson), по меньшей мере, для одной пары разделяемых газов, выбранных из группы, которую составляют O2/N2, CO2/CH4, CO2/N2, H2/N2, He/N2, H2/CH4, He/CH4, He/H2, H2/CO2 и He/CO2.

Третий аспект настоящего изобретения представляет собой полимерный материал, полученный способом согласно настоящему изобретению, где полимерный материал приспособлен для использования в качестве газоразделительной мембраны.

Четвертый аспект настоящего изобретения представляет собой газоразделительную мембрану, содержащую полимерный материал согласно настоящему изобретению.

Пятый аспект настоящего изобретения представляет собой способ разделения компонентов текучей среды, причем указанный способ включает:

изготовление разделительного устройства, содержащего полимерный материал согласно настоящему изобретению в качестве разделительной мембраны;

направление исходной текучей среды в разделительное устройство, где исходная текучая среда представляет собой смесь первой текучей среды и, по меньшей мере, одной второй текучей среды; и

извлечение продукта из разделительного устройства, где продукт содержит первую текучую среду, имеющую более высокую чистоту, чем исходная текучая среда.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

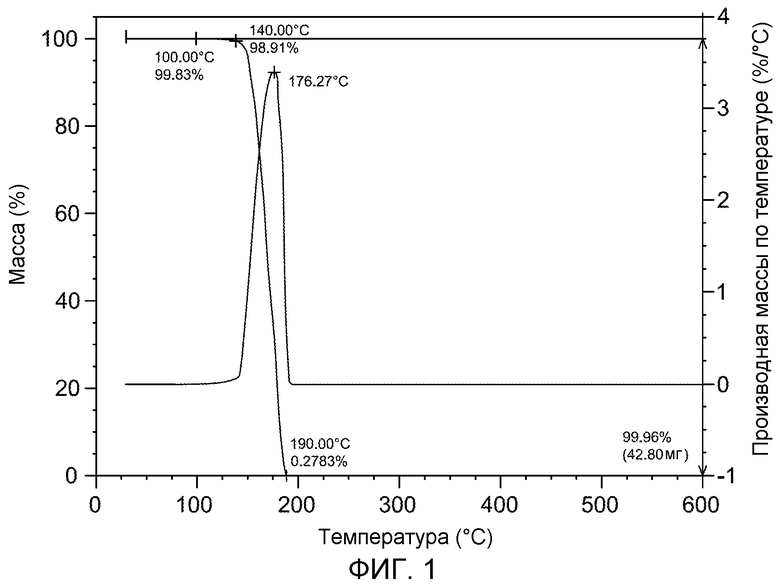

Фиг. 1 представляет термогравиметрический анализ (TGA) малоновой кислоты.

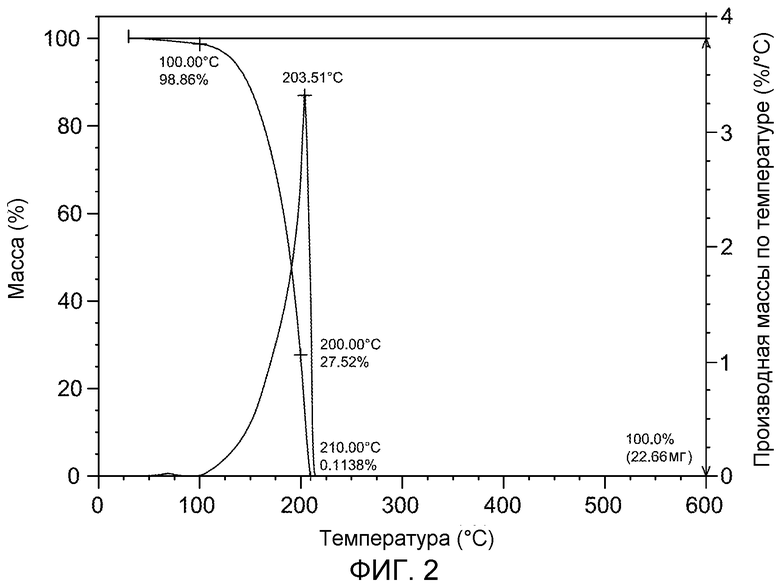

Фиг. 2 представляет термогравиметрический анализ (TGA) щавелевой кислоты.

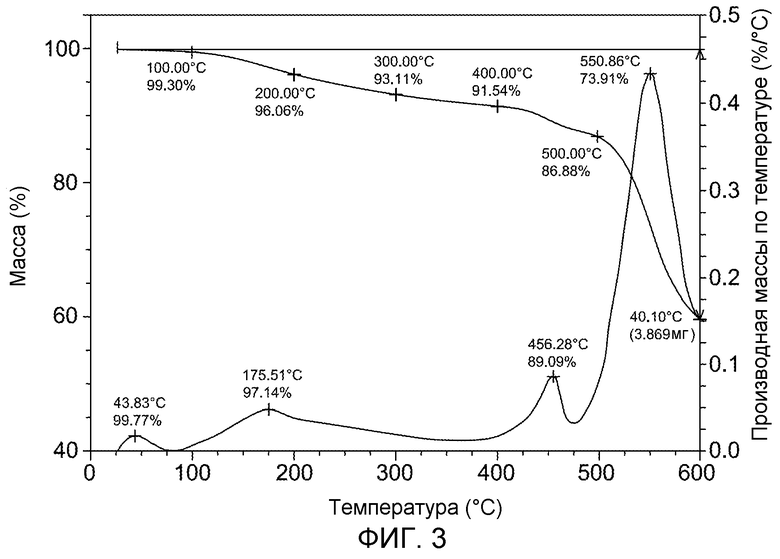

Фиг. 3 представляет термогравиметрический анализ (TGA) контрольной пленки после вакуумной сушки при 100°C.

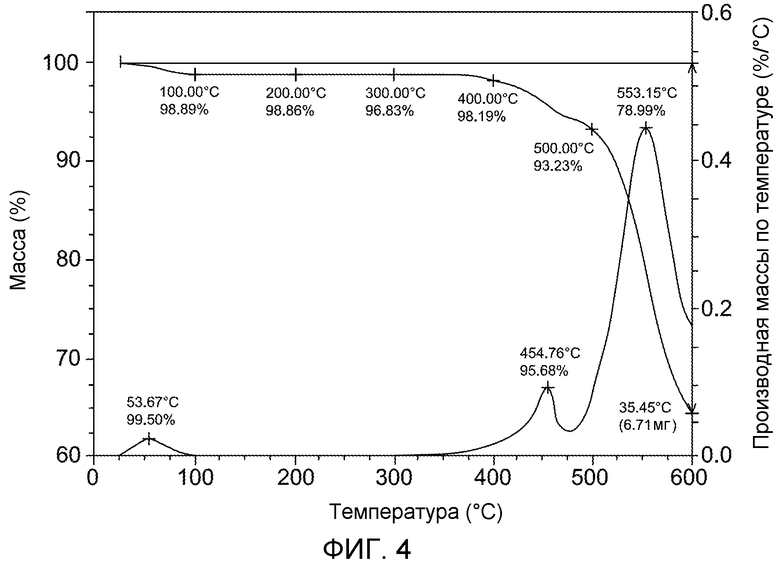

Фиг. 4 представляет термогравиметрический анализ (TGA) контрольной пленки после термического отверждения при 250°C в течение 2 часов.

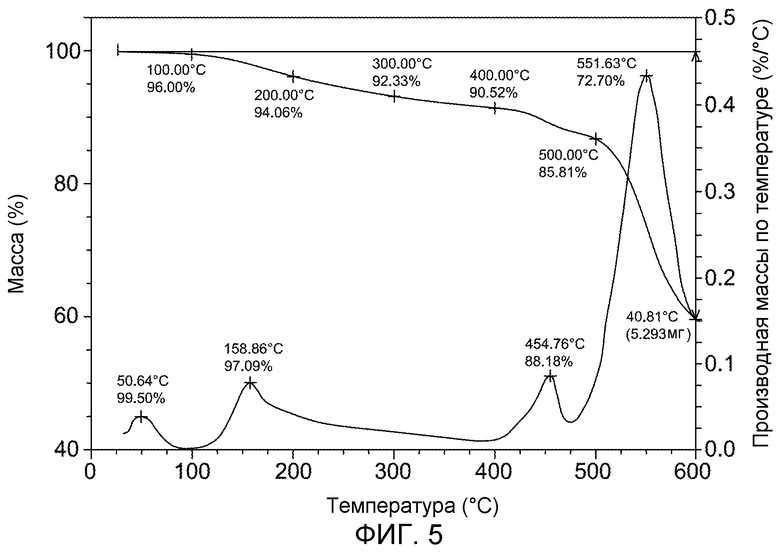

Фиг. 5 представляет термогравиметрический анализ (TGA) пленки F1 после вакуумной сушки при 100°C.

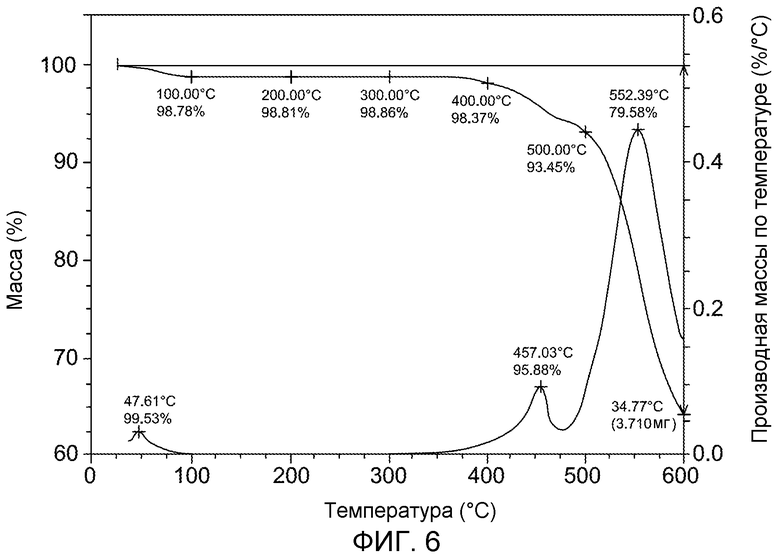

Фиг. 6 представляет термогравиметрический анализ (TGA) пленки F1 после термического отверждения при 250°C в течение 2 часов.

Фиг. 7 представляет термогравиметрический анализ (TGA) пленки F3 после вакуумной сушки при 100°C.

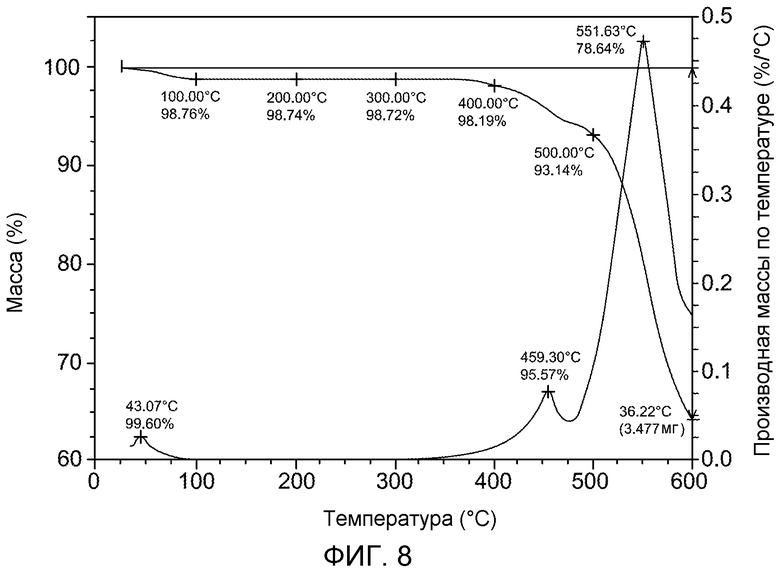

Фиг. 8 представляет термогравиметрический анализ (TGA) пленки F3 после термического отверждения при 250°C в течение 2 часов

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

На создание настоящего изобретение в значительной степени повлияло обнаружение того, что полимеры, обладающие одной или более из вышеупомянутых желательный характеристик, можно получать способом, включающим введение лабильных групп или смешивающихся добавок в имеющую высокую температуру стеклования жесткую полимерную матрицу, после чего следует стадия разложения для удаления данных групп или добавок при температуре ниже температуры стеклования полимерной смеси. Стадия разложения приводит к образованию пор (свободный объем молекулярного масштаба) и неравновесному распределению пор по размерам в матрице. Выражение «неравновесное распределение пор по размерам» означает, что распределение становится неустойчивым и достигает равновесия при увеличении температуры выше температуры стеклования полимера.

В способе согласно настоящему изобретению, по меньшей мере, одна лабильная группа находится в химической связи или ионной ассоциации с основной цепью полимера, и/или, по меньшей мере, одна смешивающаяся добавка введена в полимерную матрицу. Термические, химические, электрические и/или радиационные процессы используют на стадии образования пор для разложения и удаления лабильных групп и/или смешивающихся добавок, чтобы получить пустоты (или поры) молекулярного масштаба. В настоящем документе порообразующие лабильные группы и добавки называются общим термином «порообразователи».

В предпочтительных вариантах осуществления полимерный носитель, на котором проводят стадию порообразования, представляет собой мембрану. Полученную в результате мембрану (например, полое волокно или плоский лист) после этого устанавливают в соответствующие устройства, применяемые для разделения газов.

Для изготовления усовершенствованных газоразделительных мембран, проявляющих эффективность на уровне верхней границы или выше нее (т.е., по меньшей мере, одной из верхних границ, которые определил Robeson в указанной выше работе 2008 г.), требуются мембраны из стеклообразных полимеров, которые проявляют более узкое распределение пор по размерам, чем распределение, которое, как правило, проявляют полученные растворными технологиями стеклообразные полимеры при использовании обычных способов изготовления мембран. Процесс термической перегруппировки, как показали Park и др., Science 318, 254 (2007), производит более узкое распределение пор по размерам по сравнению с исходной мембраной, в результате чего возможно повышение эффективности с подобными молекулярному ситу характеристиками разделения. Как полагают Park и др., именно процесс термической перегруппировки, а не удаление летучего газа CO2, приводит к более узкому распределению пор по размерам по сравнению с исходной мембраной. Желательно увеличивать проницаемость мембран, а также обеспечивать высокую селективность. Увеличение свободного объема стеклообразного полимера приводит к повышению проницаемости. Неравновесное распределение пор по размерам не признано в патентной или опубликованной литературе в качестве методологии для достижения повышенной селективности.

Способ согласно настоящему изобретению обеспечивает повышенную проницаемость и селективность мембраны путем воздействия на стеклообразную полимерную мембрану термических, химических, электрических или радиационных факторов для удаления лабильных групп или смешивающихся добавок в целях создания свободного объема. В определенных вариантах осуществления проницаемость полимерных материалов, обработанных способом согласно настоящему изобретению, превышает, по меньшей мере, в 1,2, 5, 50 или 100 раз проницаемость необработанных полимерных материалов по отношению к данному газу, и селективность обработанных полимерных материалов составляет, по меньшей мере, 0,35, 0,5 или 0,75 от селективности необработанных полимерных материалов для пары газов, включающей данный газ.

Данный процесс осуществляют ниже, на уровне или слегка выше температуры стеклования полимера в течение такого периода времени, что не успевает произойти равновесное перераспределение полученного в результате распределения пор по размерам, и образующиеся поры не исчезают в заметной степени. Данный процесс способствует образованию и сохранению как увеличенного свободного объема, так и неравновесного распределения пор по размерам, в результате чего одновременно оптимизируются проницаемость и селективность.

Стеклообразные полимеры, используемые в настоящем изобретении, включают, но не ограничиваются этим, полисульфоны; полистиролы, в том числе стиролсодержащие сополимеры, такие как сополимеры акрилонитрила и стирола, сополимеры стирола и бутадиена и сополимеры стирола и винилбензилгалогенида; поликарбонаты; целлюлозные полимеры, такие как ацетат-бутират целлюлозы, пропионат целлюлозы, этилцеллюлоза, метилцеллюлоза, нитроцеллюлоза и т.д.; полиамиды и полиимиды, в том числе арилполиамиды и арилполиимиды; полиамидимиды; простые полиэфиры; простые полиэфиримиды; простые полиэфиркетоны; простые полиэфирсульфоны; полиариленоксиды, такие как полифениленоксид и поликсилиленоксид; полиэфирамид-диизоцианат; полиуретаны; сложные полиэфиры, в том числе полиарилаты, такие как полиэтилентерефталат, полиалкилметакрилаты, полиакрилаты, полифенилентерефталаты и т.д.; полипирролоны; полисульфиды; полимеры из мономеров, содержащих α-олефиновое ненасыщение, помимо вышеупомянутых соединений, таких как полиэтилен, полипропилен, полибутен-1, поли-4-метилпентен-1, поливинилы, например поливинилхлорид, поливинилфторид, поливинилиденхлорид, поливинилиденфторид, поливиниловый спирт, сложные эфиры поливинилового спирта, такой как поливинилацетат и поливинилпропионат, поливинилпиридины, поливинилпирролидоны, простые эфиры поливинилового спирта, поливиниловые кетоны, поливиниловые альдегиды, такие как поливинилформаль и поливинилбутираль, поливиниламиды, поливиниламины, поливинилуретаны, поливинилмочевины, поливинилфосфаты и поливинилсульфаты; полиаллилы; полибензобензимидазол; полигидразиды; полиоксадиазолы; политриазолы; полибензоксазолы; полибензтиазолы; полибензимидазол; поликарбодиимиды; полифенилхиноксалин, полиамидимиды, полиоксадиазолимиды, полифосфазены и полифосфазины; полиуретаны, полимочевины, политриалкилсилилацетилены, а также их смеси. Типичные заместители, образующие замещенные полимеры, включают галогены, такие как фтор, хлор и бром; гидроксильные группы; низшие алкильные группы; низшие алкоксигруппы; моноциклические арильные группы; низшие ацильные группы и т. п.

Стеклообразные полимеры согласно настоящему изобретению можно синтезировать, например, свободнорадикальной, катионной или анионной полимеризацией виниловых соединений, полимеризацией с раскрытием цикла циклических соединений, обменной полимеризацией с раскрытием цикла или конденсационной полимеризацией. Конденсационная полимеризация включает, но не ограничивается этим, реакции сочетания, такие как катализируемое палладием сочетание Сузуки (Suzuki), сочетание Стилле (Stille) или сочетание Хека (Heck), или катализируемое никелем сочетание Ямамото (Yamamoto), реакции конденсации диацилхлоридов и диаминов или дикарбоновых кислот и диаминов для синтеза полиамидов диацилхлоридов и двухатомных спиртов или двухатомных фенолов для синтеза сложных полиэфиров, диаминов и диангидридов для синтеза полиимидов, и другие реакции конденсации, такие как реакция Виттига (Wittig), реакция Хорнера-Эммонса (Horner-Emmons) или реакция Кневенагеля (Knoevenagel). Стеклообразный полимер можно также синтезировать полимеризацией диизоцианатов и двухатомных спиртов или полиолов с образованием полиуретана или полимеризацией диизоцианатов и диаминов или полиаминов с образованием полимочевины. Предпочтительно полимеры синтезируют конденсационной полимеризацией.

Стеклообразные полимеры, используемые в настоящем изобретении, включают гомополимеры, статистические и блок-сополимеры; линейные и разветвленные полимеры. Разветвленные полимеры включают привитые полимеры, звездообразные полимеры, дендримеры и гиперразветвленные полимеры. В настоящем изобретении можно также использовать смеси полимеров.

Предпочтительные полимеры, подходящие для мембраны согласно настоящему изобретению, включают полиимиды, простые полиэфиримиды, простые полиэфирсульфоны, полисульфоны, полибензимидазолы, полибензобензимидазолы, простые полиарилэфиркетоны, простые полиарилэфиры, ароматические полиарилаты, ароматические поликарбонаты, полибензоксазолы, полиамидимиды, полиоксадиазолимиды, простые полиэфиримиды, полиарилсульфиды, полибензотиазолы, полипирролоны, полиоксадиазолы, политриазолы, сложные полиэфиримиды, полифенилхиноксалин, полифенилены, а также их сополимеры и смеси. Более предпочтительные полимеры, пригодные для использования в качестве мембранного материала согласно настоящему изобретению, включают полиимиды, полиамиды, простые полиэфиримиды и полисульфоны. В определенных вариантах осуществления не используют полиимиды, в то время как в других определенных вариантах осуществления используют полиимиды, в которых порообразователь не представляет собой карбоновую кислоту или сульфоновую кислоту. В следующих вариантах осуществления порообразователь представляет собой карбоновую кислоту, и пленка содержит полиимид.

Выбор полимера зависит от способа, используемого для удаления лабильных групп или добавок. В качестве примера, ароматические поликарбонаты и полиарилаты являются менее устойчивыми в термических процессах, чем многие другие полимеры, и не являются пригодными для удаления путем гидролиза, но их можно использовать в радиационных процессах. Предпочтительный вариант осуществления включает стеклообразные полимеры, содержащие боковые лабильные группы, которые разрушаются при термическом, химическом, электрическом или радиационном воздействии, образуя продукты, которые способны к диффузии из стеклообразного полимера. Поскольку разрушаются только боковые лабильные группы, структура основной цепи полимера остается неизменной, таким образом сохраняются механические свойства мембраны.

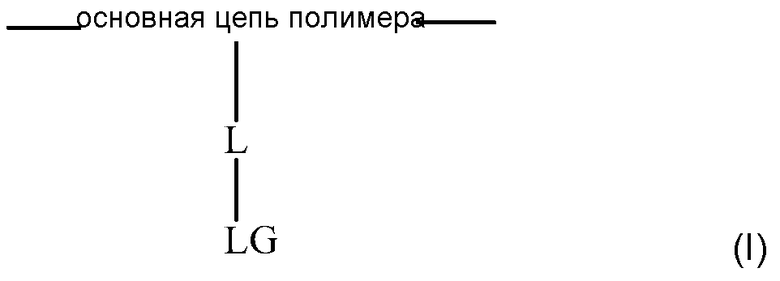

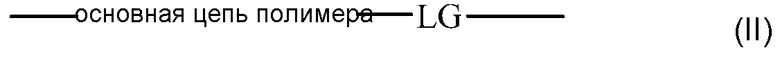

Еще один предпочтительный вариант осуществления включает стеклообразные полимеры, содержащие лабильные группы, которые составляют часть основной цепи полимера, и эти лабильные группы удаляются посредством термического, химического, электрического или радиационного воздействия без изменения основной цепи полимера. При разложении лабильных групп образуются продукты, которые способны к диффузии из стеклообразного полимера. Стеклообразные полимеры согласно двум предпочтительным вариантам осуществления представлены, соответственно, следующими структурами I и II:

,

,

где LG представляет собой лабильную группу, которая может разлагаться посредством термического, химического, электрического или радиационного воздействия, образуя продукты, которые способны к диффузии из стеклообразного полимера, и

L представляет собой непосредственную связь между LG и основной цепью полимера или углеродную соединительную группу, содержащую от 1 до 40 атомов углерода, или неуглеродную соединительную группу, содержащую от 0 до 40 атомов углерода. Когда L представляет собой соединительную группу, она включает алкил, алкенил, алкинил, арил или гетероарил; L может также содержать, по меньшей мере, один из атомов O, N, S, F, Cl, Br и Si.

Подходящие лабильные группы включают, но не ограничиваются этим, алифатические углеводородные группы (такие как третичная бутильная группа и винильная группа), в том числе алифатические галогенированные углеводородные группы и циклоалифатические группы; сложные эфирные и сложные тиоэфирные группы, в том числе алифатические и ароматические сложные эфирные и сложные тиоэфирные группы; алифатические простые эфирные группы, такие как пропиленоксид, полиэтиленоксид, полипропиленоксидные олигомеры и простые эфирные группы; аддукты Дильса-Альдера (Diels-Alder); алифатические карбонатные группы; галогеновые группы; алифатические и ароматические сульфонаты; алифатические и ароматические фосфонаты; бисульфидные группы; азогруппы; блокированные изоцианатные группы; карбоксилатные группы; органические ониевые ионы, в том числе ионы фосфония, сульфония, четвертичного аммония; N-алкилированные гетероарильные группы; тиосульфаты, а также смеси двух или более перечисленных выше групп.

Неограничительные примеры групп LG представляют собой следующие группы:

a) Группа I: алифатические углеводородные группы

-R,

где R представляет собой разветвленную или неразветвленную, замещенную или незамещенную алкильную группу, содержащую от 1 до 20 атомов углерода, алкенильную или алкинильную группу, содержащую от 2 до 20 атомов углерода, циклоалкильную группу, содержащую от 3 до 20 атомов углерода. Примеры включают, но не ограничиваются этим, циклопентил, циклогексил и 4-метилциклогексил, метил, этил, н-пропил, изопропил, трет-бутил, гексил, метоксиметил, бензил, неопентил, додецил и винил. В определенных вариантах осуществления R может также содержать, по меньшей мере, один из атомов O, Si, N, F, Cl и Br. Предпочтительно R представляет собой замещенную или незамещенную, разветвленную или неразветвленную алкильную группу, содержащую от 1 до 12 атомов углерода, и наиболее предпочтительно R представляет собой трет-бутильную группу.

b) Группа II: сложные эфирные и сложные тиоэфирные группы

,

,

где R1 представляет собой замещенную или незамещенную алкильную группу, содержащую от 1 до 20 атомов углерода, алкенильную или алкинильную группу, содержащую от 2 до 20 атомов углерода, циклоалкильную группу, содержащую от 3 до 20 атомов углерода, замещенную или незамещенную арильную группу, содержащую от 6 до 20 атомов углерода (такую как фенил, нафтил, антранил, п-метоксифенил, ксилил и алкоксикарбонилфенил), атом галогена (такую как хлор и бром), замещенную или незамещенную циклоалкильную группу, содержащую от 5 до 8 атомов углерода (такую как циклопентил, циклогексил и 4-метилциклогексил), или замещенную или незамещенную гетероциклическую группу, содержащую от 5 до 20 атомов, в том числе, по меньшей мере, один атом азота, серы или кислорода, в кольце (таком как пиридил, пиридинил, тетрагидрофуранил и тетрагидропиранил). Группа R1 может также содержать атомы O, Si, N, F, Cl или Br. Предпочтительно R1 представляет собой замещенную или незамещенную метильную, этильную, изопропильную или трет-бутильную группу.

c) Группа III: простые эфирные или простые тиоэфирные группы

-O-R1 или -S-R1,

где группа R1 определена выше. Предпочтительно, R1 представляет собой замещенную или незамещенную метильную, этильную, изопропильную, трет-бутильную группу, этиленоксид, пропиленоксид, полиэтиленоксидный олигомер или полипропиленоксидный олигомер.

d) Группа IV: карбонатные группы

O-С(OR)=O,

где группа R определена выше.

e) Группа V: галогеновые группы

-X,

где X представляет собой атом F, Cl, Br или I.

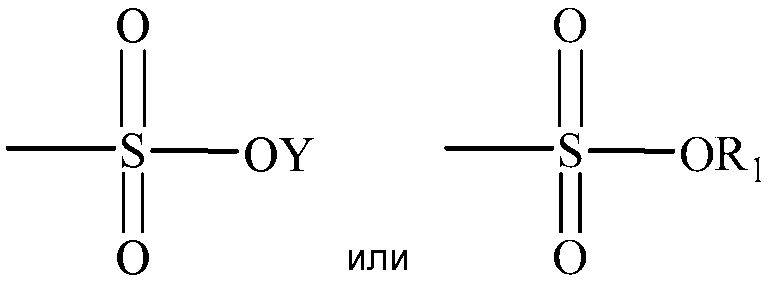

f) Группа VI: сульфонатные группы

,

,

где Y представляет собой атом водорода, ион аммония или ион металла (такой как, например, ион натрия, калия, магния, кальция, цезия, бария, цинка или лития). Предпочтительно Y представляет собой атом водорода, ион натрия или ион калия. Группа R1 определена выше.

g) Группа VII: фосфонатные группы

где группы Y и R1 определены выше.

h) Группа VIII: азогруппы

-N=N-R1,

где группа R1 определена выше.

i) Группа IX: блокированные изоцианатные группы

-C(OY)=O,

где Y представляет собой атом водорода или катион, такой как, например, ион катион четвертичного аммония.)

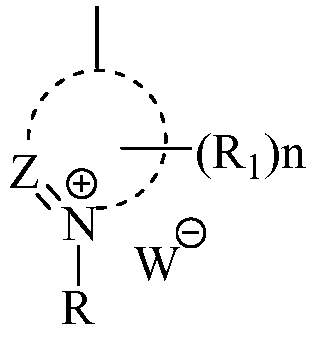

k) Группа XI: N-алкилированные гетероароматические группы

,

,

где:

группа Z представляет собой атомы углерода и любые дополнительные атомы азота, кислорода или серы, которые необходимы для завершения содержащего от 5 до 10 атомов (предпочтительно 5 или 6 атомов) N-гетероароматического кольца. Данное кольцо может включать два или более атомов азота в кольце (например, N-алкилированные группы диазиния или имидазолия) или N-алкилированные азотсодержащие конденсированные кольцевые системы, в том числе, но не ограничиваясь этим, пиридиний, хинолиний, изохинолиний, акридиний, фенантрадиний и другие, которые хорошо известны специалисту в данной области техники. Предпочтительно N-алкилированная азотсодержащая ароматическая группа представляет собой имидазолий или пиридиний.

Группа W представляет собой анион. Подходящие анионы включают, но не ограничиваются этим, галогениды, карбоксилаты, сульфаты, бораты и сульфонаты. Представленные примеры анионов включают, но не ограничиваются этим, хлорид, бромид, фторид, ацетат, тетрафторборат, формиат, сульфат, п-толуолсульфонат и другие, которые хорошо известны специалисту в данной области техники. Предпочтительные анионы представляют собой галогениды и карбоксилаты. Наиболее предпочтительно W представляет собой ацетат или хлорид.

Число n представляет собой целое число от 0 до 6 и предпочтительно составляет 0 или 1. Наиболее предпочтительное число n равно 0.

l) Группа XII: тиосульфатные группы

-S-SO2-OY,

где Y такая же, как в приведенном выше определении для группы VI.

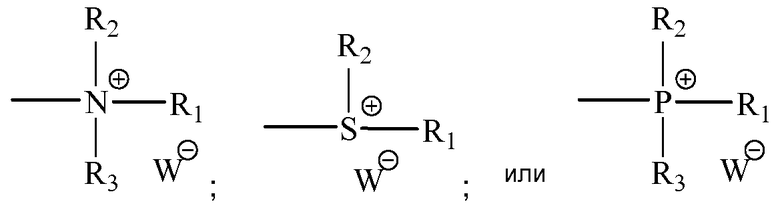

m) Группа XIII: органические ониевые группы

,

,

где R1, R2 и R3 имеют такие же определения, как приведенная выше группа R1. Группы R1, R2 и R3 независимо являются одинаковыми или различными. Любые две из групп R1, R2 и R3 могут объединяться, образуя замещенное или незамещенное гетероциклическое кольцо с заряженным атомом фосфора, серы или азота, причем данное кольцо содержит от 4 до 8 атомов углерода, азота, фосфора, серы или кислорода. Такие гетероциклические кольца включают, но не ограничиваются этим, замещенные или незамещенные группы морфолиния, пиперидиния и пирролидиния или группу четвертичного аммония.

n) Группа XIV: бисульфидные группы

-S-S-R1,

где группа R1 определена выше.

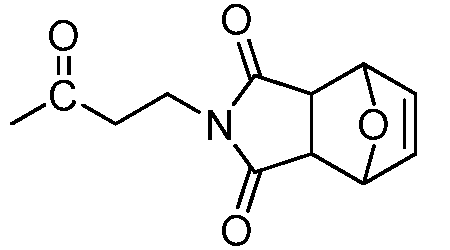

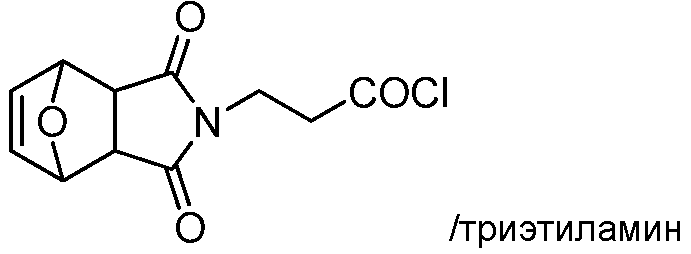

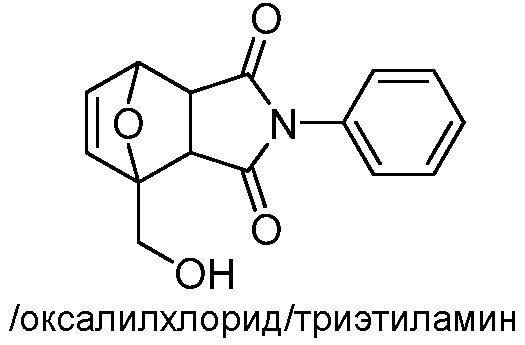

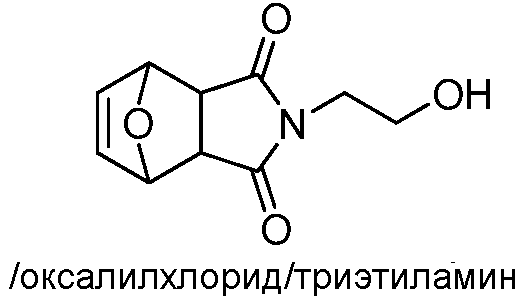

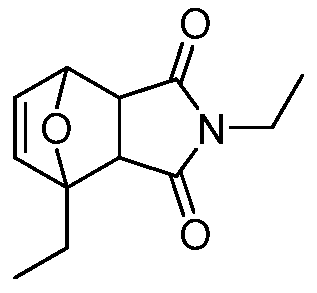

o) Группа XV: аддукты Дильса-Альдера

-D-A,

где D-A определены как аддукты Дильса-Альдера, которые образуют между собой диен и диенофил, и которые могут вступать в ретрореакцию Дильса-Альдера.

Лабильные группы (LG) можно внедрять в стеклообразные полимеры, например, путем полимеризации мономеров, содержащих лабильные группы, или путем модификации соответствующих полимеров для внедрения лабильных групп. Неограничительные примеры лабильных групп в качестве боковых цепей к полимерной цепи включают следующие. Циклические структуры, такие как краун-эфиры или каликсарены, ковалентно связанные в качестве боковых групп, включают дополнительные рассматриваемые лабильные группы. Боковая соединительная азогруппа (-N=N-) представляет собой потенциально лабильную группу, которая может ковалентно присоединяться к полимерной матрице и содержать на концах алкильные или арильные заместители. Алкилазосоединения известны в качестве термически лабильных соединений, выделяющих N2 при термическом или радиационном воздействии. Третичную бутильную группу или боковую олигомерную полипропиленоксидную боковую цепь полиимида или полиамида можно аналогичным образом термически удалять без уменьшения молекулярной массы основной цепи. Боковую группу, такую как карбоновая кислота и сложный эфир карбоновой кислоты, можно перевести в газообразное вещество, такое как CO2, которое обладает способностью диффузии из полимерной матрицы. Конкретный пример включает ароматический трет-бутиловый сложный эфир. Путем термического или кислотного гидролиза можно удалять трет-бутильную группу, оставляя присоединенную ароматическую карбоновую кислоту, которую можно аналогичным образом удалять при высокой температуре. Для ароматического сложного эфира полученный в результате размер пор зависит от размера (молекулярной массы) алкильной или ароматической группы, замещенной атомом водорода в предшествующей карбоновой кислоте.

Указанные выше боковые группы предпочтительно присоединены к ароматическому или гетероциклическому мономеру, используемому в полимеризации желательной имеющей высокую температуру стеклования полимерной матрицы. Примеры этих мономеров включают, но не ограничиваются этим, ароматические диамины, бисфенолы, ароматические дикарбоновые кислоты и ароматические диангидриды с желательными лабильными боковыми группами. Конкретные неограничительные примеры мономеров включают 1,4-диаминоантрахинон, 2,5-диизопропил-1,4-фенилендиамин, 2,5-дициклогексил-1,4-фенилендиамин, 2, -ди-трет-бутил-1,4-фенилендиамин, 5-трет-бутил изофталевую кислоту, 4,4'-метилен-бис(2,6-ди-трет-бутилфенол), 4,4'-сульфонил-бис(2-трет-бутилфенол), трет-бутилгидрохинон, 2,3-дихлор-5,7-дигидрокси-1,4-нафтохинон, 3,5'-дигидроксиацетофенон, 2-нитрорезорцин, 3,5-диамино-трет-бутилбензол, 2,4-диаминобензолсульфоновую кислоту и 3,5-диаминобензиловый спирт.

Еще один способ внедрения лабильных групп в стеклообразный полимер согласно настоящему изобретению заключается в том, чтобы модифицировать соответствующий полимер для присоединения желательных групп. Например, полиимид с боковыми ароматическими гидроксильными группами может взаимодействовать с карбоновой кислотой, ангидридом карбоновой кислоты или хлорангидридом карбоновой кислоты, образуя боковые сложные эфирные группы, пригодные к термическому или химическому удалению. В качестве альтернативы, желательные группы можно присоединять к стеклообразному полимеру путем прививки на основную цепь полимера.

Еще один аспект настоящего изобретения представляет собой внедрение добавок в полимерную матрицу, в результате чего добавленные вещества смешиваются (образуют гомогенную смесь с полимерной матрицей) и при термическом, химическом, электрическом или радиационном воздействии разлагаются, образуя вещества, которые способны диффундировать из полимерной матрицы. Этот процесс осуществляют при температуре, меньшей, равной или близкой к температуре стеклования полимерной матрицы, таким образом, чтобы предотвратить процесс релаксации, который в противном случае происходил бы при температурах, превышающих температуру стеклования, и приводил к исчезновению образовавшегося свободного объема.

Добавки согласно настоящему изобретению широко определены как любые смешивающиеся вещества, которые способны к разложению с образованием продуктов, способных диффундировать из полимерной матрицы. Добавки могут включать любые из лабильных групп (LG), которые определены выше. Добавки включают любые низкомолекулярные вещества, олигомеры и полимеры, смешивающиеся с полимерной матрицей.

Примеры добавок включают, но не ограничиваются этим, алифатические углеводороды; алифатические карбоновые кислоты и сложные эфиры, такие как малоновая кислота, щавелевая кислота и итаконовая кислота; алифатические простые эфиры и простые тиоэфиры; алифатические карбонаты; ароматические карбоновые кислоты и сложные эфиры и карбонаты, такие как бензойная кислота, трет-бутилбензоат, дифенилкарбонаты, сложные дифениловые эфиры и соответствующие олигомерные структуры; краун-эфиры, такие как 12-краун-4, 18-краун-6, дибензо-18-краун-6 и диаза-18-краун-6; каликсарены, такие как каликс(4)арен с пара-трет-бутильными группами, циклические структуры из ароматических групп, связанных лабильными соединительными группами, такие как циклические тримерные бисфенолы, связанные сложные эфирными группами, и циклические структуры традиционных сложных полиэфиров, такие как полибутилентерефталат; блокированный изоцианат; аддукты Дильса-Альдера; органические ониевые соединения, такие как морфолиний, пиперидиний и пирролидиний, а также соединения четвертичного аммония; и азосоединения. Алифатические или ароматические азосоединения образуют лабильную связь, которая разлагается с выделением азота. Конкретные примеры включают азокрасители, такие как желтый азокраситель, и алифатические азосоединения, такие как азобисизобутиронитрил, и аналогичные соединения. Химические пенообразующие вещества добавляют к полимерам для образования пенных структур во время обработки плавлением. Эти вещества могут содержать карбонатные группы для выделения CO2 и/или азогруппы для выделения N2 во время разложения. Один пример представляет собой азодикарбонамид. Хотя они образуют пенополимеры в расплавленном состоянии, введение в стеклообразные полимеры создает поры молекулярного размера во время разложения, что является желательным в настоящем изобретении. Другие имеющиеся в продаже пенообразующие вещества включают оксибисбензолсульфонилгидразид, толуолсульфонилгидразид и толуол сульфонилсемикарбазид. Генераторы фотокислот, используемые, как правило, для изготовления фоторезистов и разлагающиеся с образованием кислотных остатков при воздействии ультрафиолетового излучения, также являются полезными для настоящего изобретения.

Другие лабильные добавки включают серу (предпочтительно в форме S8, имеющей циклическую структуру), которую можно удалять путем окисления. Соединенные дисульфидными группами органические молекулы (алифатические или ароматические группы) можно разлагать термически или химически, получая структуры, способные диффундировать из стеклообразной полимерной матрицы. Другие серосодержащие соединения включают органические сульфоновые кислоты и сульфонаты, сульфаты и сульфиты, бисульфидные соединения, алифатические и ароматические тиосульфаты. Лабильные природные продукты, такие как α-терпинен, d-лимонен, канифоль и сложные эфиры абиетиновой кислоты и подобные им соединения, также являются полезными для настоящего изобретения.

Еще один аспект настоящего изобретения представляет собой изготовление смеси лабильного смешивающегося полимера и имеющей высокую температуру стеклования полимерной матрицы и помещение смеси в такие условия, в которых лабильный полимер удаляется при температуре ниже, на уровне или вблизи температуры стеклования полимерной матрицы.

В еще одном своем аспекте настоящее изобретение представляет собой изготовление смеси более чем одной имеющей высокую температуру стеклования полимерной матрицы и, по меньшей мере, одной лабильной добавки и помещение смеси в такие условия, в которых лабильная добавка удаляется при температуре ниже, на уровне или вблизи температуры стеклования полимерной матрицы.

В еще одном своем аспекте настоящее изобретение представляет собой изготовление смеси более чем одной имеющей высокую температуру стеклования полимерной матрицы и, по меньшей мере, одного лабильного смешивающегося полимера и помещение смеси в такие условия, в которых лабильный полимер удаляется при температуре ниже, на уровне или вблизи температуры стеклования полимерной матрицы.

Преимущества внедрения добавок в полимерную матрицу включают широкий ассортимент выбираемой полимерной матрицы и добавки, а также простоту изготовления смеси полимерной матрицы и добавки (добавок).

Добавку (добавки) и полимерную матрицу можно растворять в одном растворителе или в смешивающихся растворителях для приготовления гомогенного раствора. Количество добавки по отношению к полимерной матрице можно изменять в зависимости от химических структур добавки и полимерной матрицы и процесса, используемого для разложения лабильной добавки (добавок). Количество добавки, вводимой в полимерную матрицу, может составлять от приблизительно 1 до приблизительно 40 мас.%, или от приблизительно 2 до приблизительно 35 мас.%, или от приблизительно 3 до приблизительно 30 мас.%, или от приблизительно 4 до приблизительно 25 мас.% при том условии, что смесь образует гомогенный раствор, и в полученной таким способом пленке или мембране отсутствует макрофазовое разделение.

Лабильные добавки для полимерной матрицы согласно настоящему изобретению можно разлагать, применяя термическое, химическое, электрическое или радиационное воздействие и получая вещества, которые способны диффундировать из полимерной матрицы. Когда разложение происходит посредством термического воздействия, необходимо выбирать тип и количество лабильной добавки таким образом, чтобы данная структура и состав не уменьшали существенно температуру стеклования смеси с имеющей высокую температуру стеклования полимерной матрицей до температуры, при которой в значительной степени возникает релаксация образующихся пустот. Реакции при радиационном (таком как ультрафиолетовое излучение), электрическом и химическом воздействии, которые способствуют разложению лабильных добавок, имеют потенциальное преимущество в том, что они проводятся при меньших температурах, чем термическая обработка.

Стеклообразные полимеры согласно настоящему изобретению имеют достаточно высокие температуры стеклования, чтобы обеспечивать уменьшение релаксации свободного объема при температурах, которые не превышают Tg. Таким образом, температура обработки (T) может быть меньше или равна Tg, или даже слегка превышать данный уровень (составляя, например, вплоть до 1,1Tg или на 10% выше Tg).

Высокая температура стеклования определяется в настоящем документе как температура стеклования, которая составляет выше чем 100°C, или предпочтительно выше чем 150°C, или предпочтительнее выше чем 200°C.

В определенных вариантах осуществления настоящего изобретения полимерную матрицу сшивают перед стадией разложения, чтобы тем самым уменьшить процесс релаксации полимера и способствовать предотвращению потери свободного объема.

В определенных вариантах осуществления настоящего изобретения сшиваемые фрагменты образуются при разложении и удалении порообразователей.

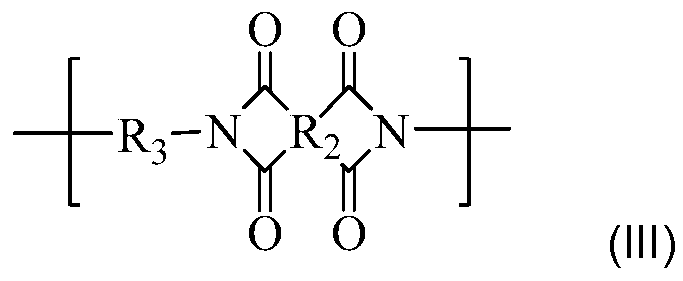

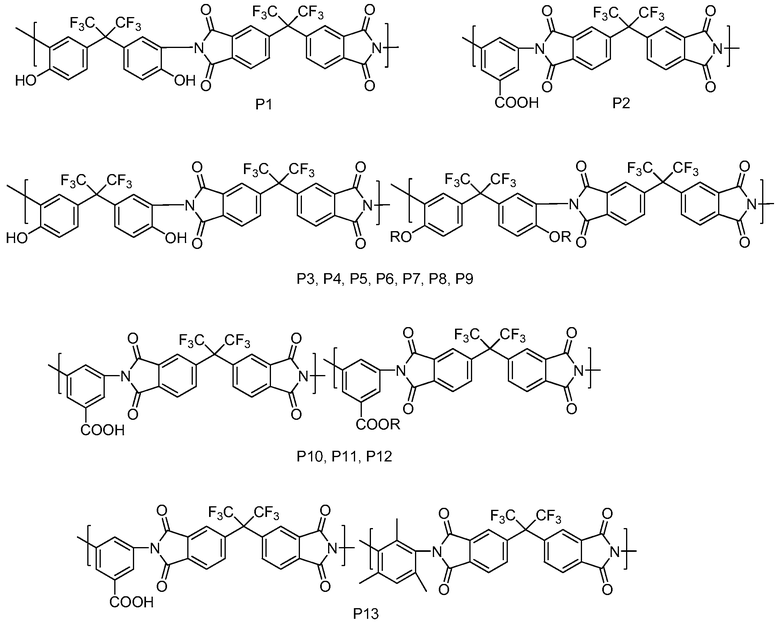

В определенных вариантах осуществления полиимиды используют в качестве полимеров для изготовления мембран. Как правило, полиимиды имеют высокие температуры стеклования, хорошие термомеханические свойства и хорошую газопроницаемость. Полиимиды содержат повторяющиеся звенья, имеющие общую формулу (III):

,

,

где R2 представляет собой четырехвалентный органический радикал, содержащий от 4 до 40 атомов углерода, и R3 представляет собой двухвалентный органический радикал, содержащий от 2 до 40 атомов углерода.

Еще один вариант осуществления настоящего изобретения представляет собой использование в качестве полимеров для изготовления мембран полиамидов, которые содержат повторяющиеся звенья, имеющие общую формулу (IV):

,

,

где R3 и R4 представляют собой двухвалентные органические радикалы, содержащие от 2 до 40 атомов углерода, причем R3 и R4 независимо являются одинаковыми или различными; и R5 представляет собой атом водорода, фенильную группу или алкильную группу, содержащую от 1 до 6 атомов углерода.

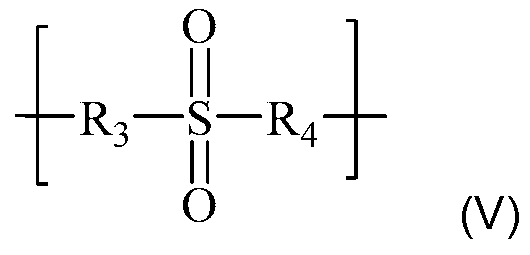

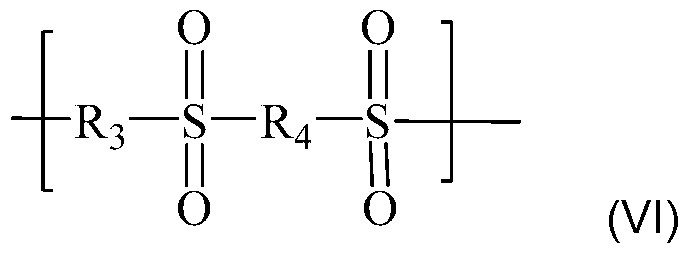

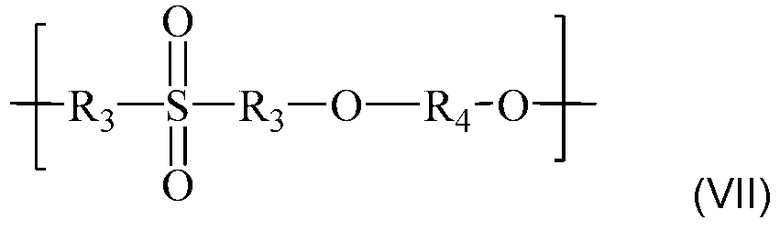

Еще один вариант осуществления настоящего изобретения представляет собой использование полисульфонов и простых полиэфирсульфонов в качестве полимеров для изготовления мембран. Полисульфоны и простые полиэфирсульфоны обладают высокой стойкостью по отношению к кислотам, щелочам, маслам, жирам, алифатическим углеводородам и спиртам даже при повышенных температурах при умеренном напряжении. Эти полимеры представляют собой превосходные мембранные материалы. Полисульфоны содержат повторяющиеся звенья, имеющие общие формулы (V) и (VI), и простые полиэфирсульфоны содержат повторяющиеся звенья, имеющие общую формулу (VII):

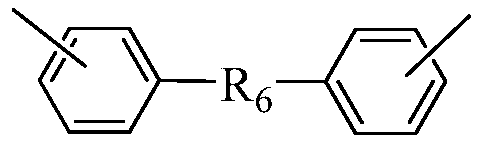

В формулах III-VII двухвалентные радикалы R3 и R4 могут представлять собой замещенные или незамещенные фениленовые, нафтиленовые, бифениленовые, антраниленовые группы или две фенильные группы, связанные соединительной группой R6, как показывает следующая структура:

,

,

где R6 представляет собой алкилен (в том числе алкилиден), содержащий от 1 до 18 атомов углерода, аралкилен, содержащий от 6 до 18 атомов углерода, галогеналкилен (в том числе галогеналкилиден), содержащий от 1 до 18 атомов углерода, в которых галоген (галогены) представляют собой фтор, хлор, бром или йод, а также содержатся кислород, сера, сложная эфирная группа, амидная группа, -SO2-,-CO-, -P(O)-,-O-P(O)R7-O-, где R7 представляет собой алкильную группу, содержащую от 1 до 6 атомов углерода, или фенильную группу, аминогруппу, кремниевую группу, силоксановую группу, мочевинную группу, карбонатную группу. Предпочтительные варианты осуществления R6 представляют собой алкилиден и галогеналкилиден, содержащие от 1 до 3 атомов углерода, аралкилиден, оксигруппу, -SO2- и -CO-.

Четырехвалентный радикал R2 (см. выше формулу III) может представлять собой замещенный или незамещенный фенил, бифенил, нафтил, антранил, тиофенил, пиридил, пиразил, а также две фенильные группы, связанные соединительной группой R6.

Заместители в приведенных выше двухвалентных радикалах R3 и R4, а также четырехвалентный радикал R2, т.е. заместители атомов водорода в ароматических группах C-H, включают алкил, содержащий от 1 до 18 атомов углерода, такой как метил, этил, изопропил, бутил, трет-бутил, гексил и октадецил, фенил, галоген, такой как фтор, хлор, бром и йод, низшие алкоксильные, карбоксильные и алкоксикарбонильные группы, содержащие от 1 до 6 атомов углерода, карбацил, содержащий от 1 до 6 атомов углерода, такой как ацетил и гексаноил, сульфокислоты и соли сульфокислот и щелочных или щелочноземельных металлов.

Полиимиды можно синтезировать, например, в реакции диангидридного компонента и диаминного компонента в заданном соотношении в полярном растворителе, в результате чего сначала образуется полиаминовая кислота, которая затем дегидратируется, и при замыкании цикла образуется полиимид.

Конкретные примеры диангидридов, которые являются подходящими для получения полиимидов согласно настоящему изобретению, включают, но не ограничиваются этим, следующие соединения: диангидрид 3,4,3',4'-дифенилди(трифторметил)метантетракарбоновой кислоты (6FDA), диангидрид 3,4,3',4'-дифенилдиметилметантетракарбоновой кислоты, диангидрид пиромеллитовой кислоты, диангидрид 3,4,3',4'-дифенилсульфонтетракарбоновой кислоты, диангидрид 3,4,3',4'-бензофенонтетракарбоновой кислоты, диангидрид пиразинтетракарбоновой кислоты, диангидрид 2,3,6,7-нафталинтетракарбоновой кислоты, диангидрид 3,4,3',4'-дифенилтетракарбоновой кислоты, диангидрид 3,4,3',4'-дифенилметантетракарбоновой кислоты, диангидрид 2,3,3',4'-дифенилтетракарбоновой кислоты, диангидрид 2,2',3,3'-бифенилтетракарбоновой кислоты, диангидрид 3,4,9,10-перилентетракарбоновой кислоты, диангидрид 3,4,3',4'-дифенилэфиртетракарбоновой кислоты, диангидрид 1,2,4,5-нафталинтетракарбоновой кислоты, диангидрид 1,4,5,8-нафталинтетракарбоновой кислоты, диангидрид 1,8,9,10-фенантрентетракарбоновой кислоты, диангидрид 2,3,4,5-тиофентетракарбоновой кислоты, диангидрид 2,3,6,7-антрацентетракарбоновой кислоты, диангидрид 3,4,3',4'-дифенилдиметилсилантетракарбоновой кислоты, диангидрид дифенил-3,4,3',4'-дифенилсилантетракарбоновой кислоты, диангидрид фенил-3,4,3',4'-дифениламинтетракарбоновой кислоты, диангидрид 3,4,3',4'-дифенилметиламинтетракарбоновой кислоты, диангидрид 2,3,6,7-(9,9-диалкил)флуорентетракарбоновой кислоты, диангидрид 2,3,6,7-(9,9-дифенил)флуорентетракарбоновой кислоты, диангидрид 1,9,5,10-антрацентетракарбоновой кислоты и диангидрид пиридинтетракарбоновой кислоты.

Конкретные примеры диаминов, которые являются подходящими для получения полиимидов согласно настоящему изобретению, включают, но не ограничиваются этим, следующие соединения: 4,4'-диаминодифениловый эфир, 4,4'-диаминодифенилсульфон, 4,4'-диаминодифенил-бис(трифторметил)метан, 1,3-фенилендиамин, 1,4-фенилендиамин, 4,4'-диаминодифенил пропан, 2,4-диаминотолуол, 4,4'-диаминодифенилметан, этил-4,4'-диаминодифенилметан, 3,3',5,5'-тетраметил-4,4'-диаминодифенилметан, 3,3',5,5'-тетраметил-4,4'-диаминодифенилметан, 4,4'-диаминодифенилсульфид, 2,6-диаминопиридин, бис(4-аминофенил)диэтилсилан, бис(4-аминофенил)дифенилсилан, бензидин, 3,3'-дигидроксибензидин, 3,3'-диаминобензидин, 3,3'-диметоксибензидин, бис(4-аминофенил)этилфосфиноксид, бис(4-аминофенил)бутиламин, бис(4-аминофенил)метиламин, 1,5-диаминонафталин, 3,3'-диметил-4,4'-диаминобифенил, N-(3-аминофенил)-4-аминобензамид, 4-аминофенил-3-амино-бензоат, N,N-бис(4-аминофенил)анилин, 2,6-диаминотолуол, 1,3-диамино-5-бензолсульфоновая кислота, 4,6-дихлор-1,3-фенилендиамин, 3,3'-дихлор-4,4'-диаминодифенилметан, 2,4,6-трихлорметафенилендиамин, 4,4'-диаминотрифенилметан, бис(4-амино-2,5-диэтоксифенил)фенилметан, 2,8-диметил-3,7-диаминодибензотиофен-5,5-диоксид и его изомеры, такие как 2,6-диметил-3,7-диаминодибензотиофен-5,5-диоксид и 4,6-диметил-3,7-диаминодибензотиофен-5,5-диоксид, 4-изопропилметафенилендиамин, 2,5,2',5'-тетрахлорбензидин, 2,6-дихлор-п-фенилендиамин, 3,3'-дихлорбензидин, 2,2'-диаминодифенилметан, 2,2'-диамино-3,5,6-трихлордифенилметан, 2,2-бис(4-аминофенил)-1,3-дифенилпропан, 2,2-бис[4-(4-аминофенокси)фенил]пропан, 3,3'-дигидрокси-4,4'-диаминодифенил, 3,3'-какарбокси-4,4'-диаминодифенил, 3,3'-дикарбокси-4,4'-диаминодифенилметан, 3,3',5,5'-тетрахлор-4,4'-диаминодифенил, 2,4-диметил-м-фенилендиамин, 3,5-диаминобензойная кислота (DABA), 3,3'-диаминодифенилсульфон, 3,3'-диамино-4,4'-дигидроксидифенилсульфон, 3,3'-диамино-4,4'-дигидроксибифенил, 1,4-диаминоантрахинон, 2,5-диизопропил-1,4-фенилендиамин, 2,5-дициклогекси-1,4-фенилендиамин, 2,5-ди-трет-бутил-1,4-фенилендиамин, 2,4-диамино-бензолсульфоновая кислота, 2,4-диамино-1,5-бензолдисульфоновая кислота, 3,5-диамино-трет-бутилбензол, 3,5-диамино-бензиловый спирт, 2,4-диаминодифениламин, 2,4,6-триметил-1,3-фенилендиамин, 4,4'-(гексафторизопропилиден)дианилин, 2,4-диаминофенол, 2,5-диамино-1,4-бензолдитиол, 4,4'-[1,4-фениленбис(1-метилэтилиден)], 4,4'-метилендианилин, 1,4-бис(4-аминофенокси)бензол, 1,4-бис(4-аминофенгокси)бензол, 2,2-(3-фмино-4-гидроксифенил)гексафторпропан, 1,5-нафталиндиамин, 2,6-нафталиндиамин, 3,6-(9,9-диалкил)флуорендиамин, 2,7-(9,9-фенил)флуорендиамин, 2,4-диаминодифениламин и 1,2,4,5-тетрааминобензол.

Компоненты диангидрида тетракарбоновой кислоты и диамина можно использовать как индивидуально, так и в виде смеси или сочетания двух или более соединений, чтобы синтезировать полиимидный полимер или сополимер.

Желательно использовать полиимид, имеющий относительно высокую молекулярную массу, чтобы изготавливать мембраны с хорошими механическими свойствами. Таким образом, реакция полимеризации и имидирования между компонентом диангидрида тетракарбоновой кислоты и компонентом диамина при соотношении, близком к 1, приводит к полиимиду, имеющему относительно высокую молекулярную массу. Молярное соотношение компонента диангидрида тетракарбоновой кислоты и компонента диамина должно составлять предпочтительный от 0,95:1 до 1,05:1 и предпочтительнее 0,98:1 до 1,02:1, чтобы получить полиимидный компонент, имеющий относительно высокую молекулярную массу.

Реакцию полимеризации и имидирования проводят при взаимодействии между компонентом диангидрида тетракарбоновой кислоты и компонентом диамина, взятыми в заданном соотношении, в полярном растворителе при температуре от 0°C до 250°C (данная температура не должна превышать температуру кипения растворителя), в результате чего образуется полиаминовая кислота, которая затем дегидратируется, и при замыкании цикла образуется имидная группа. Стадию имидирование можно осуществлять термическим или химическим способом. В термическом процессе раствор полиаминовой кислоты нагревают при температуре от 120°C до 250°C. В химическом процессе раствор полиаминовой кислоты нагревают с дегидратирующим веществом при температуре от 30°C до 120°C.

Полиамиды, подходящие для настоящего изобретения, можно получать, например, в реакции компонента дикарбоновой кислоты или хлоранигидрида дикарбоновой кислоты и компонента диамина при заданном соотношении в полярном растворителе.

Конкретные примеры диаминов, подходящих для получения полиамидов согласно настоящему изобретению, перечислены выше. Конкретные примеры подходящих дикарбоновых кислот включают, но не ограничиваются этим, следующие соединения: дифенилэфир-4,4'-дикарбоновая кислота, дифенилсульфон-4,4'-дикарбоновая кислота, 4,4'-бензофенондикарбоновая кислота, дифенилбис(трифторметил)метан-4,4'-дикарбоновая кислота, изофталевая кислота, терефталевая кислота, 4,4'-пропилидендибензойная кислота, 4-метилизофталевая кислота, 4,4'-метилендибензойная кислота, дифенилсульфид-4,4'-дикарбоновая кислота, 2,6-пиридиндикарбоновая кислота, 4,4'-диэтилсиландибензойная кислота, 4,4'-дифенилсиландибензойная кислота, 4,4'-бисбензойная кислота, 4,4'-бисанисовая кислота, бис(4-карбоксифенил)этилфосфиноксид, 1,5-нафталиндикарбоновая кислота, 4,4'-бис(о-толуиловая) кислота, 4-бромизофталевая кислота, 1,5-антрацендикарбоновая кислота, 2,6-нафталиндикарбоновая кислота, 3,6-(9,9-диалкил)флуорендикарбоновая кислота, 2,7-(9,9-диалкил)флуорендикарбоновая кислота, 2,5-тиофендикарбоновая кислота, бис(4-карбоксифенил)метиламин и бис(4-карбоксифенил)фениламин.

Подходящие хлорангидриды дикарбоновых кислот можно легко синтезировать из дикарбоновых кислот, перечисленных выше.

Полисульфоны и простые полиэфирсульфоны, используемые в настоящем изобретении, можно синтезировать разнообразными способами, такими как реакция нуклеофильного ароматического замещения между дифенолом и ароматическим дигалогенидом или реакции конденсации, описанные в британском патенте GB 1060546.

Настоящее изобретение также предусматривает использование сополимеров, таких как сополиимиды и сополиамиды, а также физических смесей двух или более данных материалов.

Чтобы увеличить температуру стеклования полимера и обеспечить дополнительную жесткость полимерной цепи, можно использовать сшивающие добавки, которые способствуют сшиванию после получения мембраны. Это можно осуществлять, используя термическое, химическое, электрическое или радиационное воздействие.

Существуют многочисленные способы сшивания, которые известны специалисту в данной области техники. Некоторые представительные стратегии сшивания представляют собой следующие, но не ограничиваются ими:

a) реакция амина или карбоновой кислоты или других звеньев-оснований Льюиса (Lewis) с диэпоксидными сшивающими реагентами;

b) реакция эпоксидных звеньев в полимере с дифункциональными аминами, карбоновыми кислотами или другими дифункциональными звеньями-основаниями Льюиса;

c) инициируемое облучением или радикалами сшивание содержащих двойные связи звеньев, таких как акрилаты, метакрилаты, циннаматы или другие винильные группы;

d) реакция солей многовалентных металлов со сшивающими группами в полимере (пример представляет собой реакцию солей цинка с содержащими карбоновые кислоты полимерами);

e) использование сшиваемых фрагментов, которые вступают в реакцию конденсации Кневенагеля, такую как (2-ацетоацетокикси)этилакрилат и метакрилат;

f) реакция аминогрупп, тиоловых или карбоксильных групп с дивиниловым соединением (таким как бис(винилсульфонил)метан) в процессе присоединения Михаэля (Michael);

g) реакция звеньев карбоновой кислоты и сшивающих реагентов, содержащих множество азиридиновых групп или карбодиимидных групп;

h) реакция сшивающих реагентов, содержащих множество изоцианатных групп с аминогруппами, тиоловыми или спиртовыми группами в полимере;

i) механизмы, включающие образование межцепных золь-гелевых связей, таких как триметоксисилильные группы;

j) термическое сшивание этинильных групп, присоединенных к полимеру;

k) автоокислительное сшивание, такое как используемое для алкидных смол;

l) серная вулканизация;

m) процессы, использующие ионизирующее излучение; и

n) термическая циклизация трифторвинилового эфира с образованием перфторциклобутана.

Сшивающие группы предпочтительно присоединены к основной цепи полимера как боковые цепи. Например, сшивающие группы можно внедрять в мономеры, такие как замещенные ароматические диангидриды, диамин, гидрохинон или бифенол.

Способы химического воздействия для создания желательных пор в стеклообразных полимерах включают, но не ограничиваются этим, гидролиз, окисление, озонирование, фторирование или фторокисление.

Сложные эфирные группы или олигомерные сложные полиэфирные группы, которые внедрены в качестве лабильных боковых цепей или в качестве лабильных добавок в стеклообразную полимерную матрицу, можно удалять гидролизом при воздействии воды и/или смеси воды и кислоты при высокой температуре, получая продукты разложения, которые можно удалять с мембраны путем диффузии. Простые полиэфирные группы можно подвергать основному разложению при воздействии NH3 и воды.

Радиационные способы для создания желательных пор в стеклообразных полимерах включают, но не ограничиваются этим, ультрафиолетовое, электроннолучевое, рентгеновское, бета-, гамма- и дальнее инфракрасное излучение. Эти способы обладают потенциальными преимуществами в том, что они работают при относительно низких температурах, разлагая лабильные группы или добавки. В некоторых случаях, таких как ультрафиолетовое излучение, процесс можно оптимизировать, чтобы способствовать определенным реакциям разложения за счет определенной длины волны и уровня энергии излучения. В случае химического или радиационного воздействия для разложения боковых лабильных групп или добавок основная цепь полимера или полимерная матрица должна быть устойчивой к такой обработке.

Термическое, химическое, электрическое или радиационное воздействие на мембрану для разложения боковых лабильных групп или добавок можно осуществлять в периодическом или непрерывном режиме. В непрерывном режиме процесс можно осуществлять во время изготовления мембраны или отдельно после сушки мембраны. Воздействие на мембрану в периодическом режиме можно осуществлять в тех ситуациях, где время воздействия оказывается неприемлемым для непрерывной работы.

Молекулярная масса стеклообразного полимера является важным фактором при изготовлении мембраны. Предпочтительно молекулярная масса стеклообразных полимеров согласно настоящему изобретению превышает молекулярную массу переплетенных полимеров для получения материалов, которые обладают высокой прочностью и не являются хрупкими. Если молекулярная масса полимера является чрезмерно низкой, то мембрана оказывается чрезмерно хрупкой. Если молекулярная масса является чрезмерно высокой, может оказаться затруднительной обработка материала. Стеклообразные полимеры согласно настоящему изобретению предпочтительно имеют среднюю молекулярную массу, составляющую от 10000 до 400000, предпочтительнее от 20000 до 350000 и наиболее предпочтительно от 25000 до 300000.

Мембраны, изготавливаемые из стеклообразного полимера согласно настоящему изобретению, могут принимать любую форму, известную в технике, такую как, например полые волокна, трубчатые формы, спиральная обмотка, гофрировка, плоский лист или многоугольные трубки. Предпочтительные формы полых волокон для мембраны представляют собой покрытые целостной оболочкой или композитные асимметричные полые волокна, которые одновременно отличают очень тонкий слой селективной оболочки и высокая плотность упаковки, что упрощает использование мембран большой площади. Содержащие множество полых волокон мембранные трубки являются предпочтительными вследствие своей относительно большой контактной площади. Контактную площадь можно дополнительно увеличивать введением дополнительных трубок или трубчатых контуров.

Полые волокна можно изготавливать, например, путем экструзии раствора полимера через кольцевую капиллярную фильеру, например многоканальный мундштук, где центральная текучая среда используется с целью сохранения геометрии полого волокна. Данный процесс включает фазовое обращение раствора стеклообразного полимера согласно настоящему изобретению. Способ фазового обращения представляет собой известный способ изготовления пленок, в котором раствор полимера приводят в контакт с коагуляционной ванной, чтобы вызвать фазовое обращение. Способ фазового обращения, который описали Loeb и др. в патенте США № 3133132, включает изготовление пленки из раствора полимера, испарение растворителя из пленки раствора полимера, что может приводить к возникновению плотного слоя, затем следует погружение пленки в коагуляционную ванну (растворитель, который смешивается в растворителе для раствора полимера, и не является растворителем для полимера, т.е. не способен растворять полимер), чтобы вызвать разделение фаз, в результате чего образуются мелкие поры, что может приводить к образованию пористого слоя носителя. Плотный слой обладает такой плотностью, чтобы обеспечивать существенно различные скорости проникновения для различных газообразных веществ и, таким образом, своим действием разделять газообразные вещества. С другой стороны, пористый слой носителя обладает такой пористостью, что он практически не осуществляет разделение газов.

Асимметричную мембрану из полых волокон можно изготавливать путем экструзии раствора стеклообразного полимера через многоканальный мундштук, соответствующий геометрии полого волокна. Раствор стеклообразного полимера продавливают через многоканальный мундштук, причем центральный поток используют для обеспечения геометрии полого волокна. Немедленно после этого экструдированные полые волокна помещают в атмосферу воздуха или газообразного азота и затем погружают в коагуляционную ванну, в которой растворитель практически не способен растворять полимерные компоненты и является совместимым с растворителем стеклообразного раствора полимера, чтобы образовать асимметричную структуру. После этого полые волокна сушат и, если это желательно, подвергают термической обработке, чтобы изготавливать разделительную мембрану.

Эти волокна, как правило, имеют диаметр, близкий к диаметру волоса человека, и обладают преимуществом очень высокой площади поверхности в расчете на единицу объема. Промышленные мембранные модули из полых волокон, как правило, содержат вплоть до сотен тысяч отдельных полых волокон. В частности, чтобы максимально увеличить производительность, полые волокна, как правило, включают ультратонкий (менее 2000 Ǻ) плотный слой на пористом носителе. Разделение газов осуществляют, используя этот селективный плотный слой. Данный селективный плотный слой можно наносить на такой же полимер, чтобы получать имеющую сплошную оболочку асимметричную половолоконную мембрану. Селективный плотный слой можно наносить на любую из внешней и внутренней поверхностей полого волокна. Наиболее совершенные мембраны имеют асимметричную оболочку с селективным плотным слоем, который наносят на недорогостоящий пористый центральный несущий слой (другой полимер), чтобы получить композитную половолоконную мембрану, как описано в патенте США № 5085676, содержание которого включено в настоящий документ посредством ссылки. Стеклообразный полимер согласно настоящему изобретению можно использовать для изготовления как плотного слоя, так и несущего слоя половолоконной мембраны.

Для устойчивого сохранения формы полого волокна немедленно после экструзии раствор стеклообразного полимера, который экструдируют через многоканальный мундштук, может иметь вязкость раствора, составляющую от 20000 до 300000 сП, предпочтительно от 30000 до 250000 сП, предпочтительнее от 40000 до 200000 сП, при температуре прядения от 25°C до 100°C. Коагуляцию предпочтительно осуществляют, выполняя первое погружение в первую коагуляционную ванну, где коагуляция мембраны происходит в достаточной степени, чтобы сохранить форму полого волокна, затем мембрану извлекают с помощью направляющего валка и проводят второе погружение во вторую коагуляционную ванну и необязательно в дополнительные последующие ванны, чтобы тщательно осуществить коагуляцию мембраны и ее эффективное промывание для удаления растворителя и осадителей. Полое волокно мембраны затем проходит процесс эффективной сушки для удаления коагулирующей жидкости.

В настоящем изобретении можно производить термическое, химическое, электрическое или радиационное воздействие на мембрану для разложения боковых лабильных групп или добавок в периодическом или непрерывном режиме. В непрерывном режиме процесс можно осуществлять во время изготовления мембраны или отдельно после сушки мембраны. Периодический процесс можно осуществлять с пучками мембранных волокон в тех ситуациях, где время воздействия оказывается неприемлемым для непрерывной работы. В случае термического воздействия термическую обработку осуществляют при температуре, которая ниже температуры стеклования стеклообразной полимерной матрицы.

Выбор растворов стеклообразного полимера для смесей полимерной матрицы и добавки для использования в изготовлении мембраны зависит от характеристик растворимости полимера или смеси полимерной матрицы и добавки, а также требуемой вязкости раствора. Как правило, количество полимера или смеси полимерной матрицы и добавки в растворе может составлять от приблизительно 10 до приблизительно 60 мас.%, предпочтительно от приблизительно 15 до приблизительно 50 мас.%, предпочтительнее от приблизительно 20 до приблизительно 45 мас.%. Если концентрация является чрезмерно низкой и раствор имеет низкую вязкость, мембрана склонна к образованию дефектов во время процесса фазового обращения. Если концентрация является чрезмерно высокой и раствор имеет высокую вязкость, мембрана склонна к образованию более толстого плотного слоя или уменьшению пористости пористого несущего слоя, в результате чего уменьшается скорость проникновения.

Можно использовать увеличивающее вязкость вещество или увеличивающую вязкость соль, чтобы сделать раствор полимера, подходящим для прядения полых волокон.

Типичные растворители для растворов стеклообразных полимеров включают, но не ограничиваются этим, растворители, такие как диметилформамид, N,N-диметилацетамид, N-метилпирролидон, диметилсульфоксид и т. п.

Смеси растворителей также можно использовать в растворах стеклообразных полимеров, которые применяют для изготовления слоев мембраны. Конкретная смесь растворителей может изменяться в зависимости от параметров растворимости полимера и вязкости раствора. Например, можно использовать два или более растворителей, которые различаются в отношении летучести или растворяющей способности.

Смесь растворителей может также содержать дополнительные компоненты, такие как средства для набухания полимеров и осаждающие компоненты. Эти дополнительные компоненты можно использовать, например, для достижения желательной анизотропии в слое путем приближения раствора полимера к начальной точке его гелеобразования. Эти дополнительные компоненты можно охарактеризовать как экстрагируемые или неэкстрагируемые в коагуляционной ванне. Экстрагируемые компоненты, то есть материалы, которые являются экстрагируемыми в коагуляционной ванне на водной основе, можно использовать, например, в качестве порообразователей в слое. Примеры экстрагируемых компонентов включают неорганические соли и полимеры, такие как поливинилпирролидон. Неэкстрагируемые компоненты могут находить применение, например, в качестве модификаторов проницаемости мембраны. Состав неэкстрагируемых материалов изменяется в зависимости от того, что представляет собой конечное использование полимера - использование в качестве плотного разделяющего слоя или пористого несущего слоя, а также от состава полимера, смеси растворителей и коагуляционной ванны. Примеры дополнительных компонентов, которые можно использовать, включают, например, отдельные мономерные материалы, которые не растворяются в составе коагуляционной ванны, полимеризуемые материалы, такие как влагоотверждаемые силоксаны, и совместимые или несовместимые полимеры. Эти примеры дополнительных компонентов являются просто иллюстративными, и их не следует считать ограничительными.

Подходящие коагуляционные ванны для мембран изменяются в зависимости от используемых составов растворов полимеров желательных результатов. Как правило, состав коагуляционной ванны смешивается с растворителями полимеров, но является осадителем для полимеров каждого слоя. Однако состав коагуляционной ванны может изменяться для достижения желательных свойств слоя. Это может оказаться желательным в зависимости от параметров растворимости плотного слоя полимера, или когда являются желательными определенные конфигурации мембраны. Например, растворитель для раствора плотного слоя полимера может оказаться несмешивающимся в коагуляционной ванне, в то время как растворитель для раствора несущего слоя полимера может оказаться смешивающимся в коагуляционной ванне. Коагуляционная ванна, таким образом, может представлять собой многокомпонентную смесь воды и органического растворителя, который смешивается с водой, и данный растворитель следует отделять от полимера. Температуру и состав ванны также можно регулировать, чтобы воздействовать на степень и скорость коагуляции. Желательная коагуляционная среда представляет собой воду, поскольку она является нетоксичной, невоспламеняющейся, недорогой и обычно превосходной коагуляционной средой для полимеров. Можно также рассматривать смеси воды и спирта или другие смеси воды с растворимыми органическими веществами для оптимизации свойств мембраны.

Полые волокна можно использовать в виде связок, герметизированных с любого конца для получения трубных листов и обработанных в автоклаве, в результате чего изолируется внутреннее пространство трубок от внешнего пространства трубок. В технике известны устройства такого типа. Листы можно использовать, чтобы изготавливать плоский наборный мембранный разделитель, который включает множество мембранных слоев, которые поочередно разделяют удерживающие исходный материал прокладки и проницаемые прокладки. Слои можно склеивать по краям, ограничивая удерживающие исходный материал зоны и проницаемые зоны. Устройства этого типа описаны в патенте США № 5104532, содержание которого включено в настоящий документ посредством ссылки.

Полые волокна можно использовать в связках, содержащих от нескольких полых волокон до нескольких сотен тысяч половолоконных мембран, герметизированных с любого конца для получения трубных листов и обработанных в автоклаве. Полученный половолоконный мембранный элемент содержит, по меньшей мере, впуск смешанного газа, выпуск проникающего газа и выпуск удерживаемого (непроникающего) газа таким образом, что пространство, ведущее внутрь отдельных полых волокон, и пространство, ведущее наружу полых волокон, изолированы друг от друга. Смесь газов поступает из впуска смешанного газа в пространство, которое находится в контакте с внутренним или внешним пространством половолоконной мембраны. В то время как смешанный газ проходит вдоль половолоконной мембраны, определенный компонент смешанного газа селективно проходит через мембрану. Проникающий газ выходит из выпуска проникающего газа, в то время как удерживаемый газ, который не проходит через мембрану, выходит через выпуск для удерживаемого газа, таким образом осуществляется разделение газов. В технике известны устройства такого типа.

Число волокон, связанных в пучок друг с другом, зависит от диаметра и длины волокон, а также от пористости, желательной производительности, стоимости оборудования и других технологических факторов, которые понимают специалисты в данной области техники.

Мембраны можно включать в разделительную систему, которая содержит внешнюю перфорированную оболочку, окружающую одну или более внутренних трубок, в которых находятся мембраны. В одном режиме работы газовая смесь поступает в разделительную систему, причем газовая смесь проходит через внутренние трубки. Когда газовая смесь проходит через внутренние трубки, один или более компонентов смеси просачиваются из внутренних трубок.

Мембраны можно включать в картридж и использовать для выведения примесей из газовой смеси. Примеси могут просачиваться через мембрану, в то время как желательные компоненты по-прежнему остаются вне мембранного картриджа.

Мембраны можно укладывать внутри перфорированной трубки, образуя внутренние трубки, или их можно соединять друг с другом, образуя самостоятельную трубку. Каждый из уложенных мембранных элементов может быть предназначен для проникновения одного или более компонентов газовой смеси. Например, можно предназначить одну мембрану для отделения диоксида углерода, вторую для отделения сероводорода и третью для отделения азота. Мембраны можно укладывать в различные конфигурации для отделения различных компонентов из газовой смеси в различных последовательностях.

Различные компоненты можно удалять в одну зону сбора примесей и подвергать совместной утилизации, или их можно удалять в различные зоны. Мембраны можно устанавливать в последовательных или параллельных конфигурациях или в комбинированных конфигурациях в зависимости от конкретного применения.

Мембраны можно сделать съемными и сменными по традиционной восстановительной технологии, такой как проводная линия, спиральная труба или перекачивание. Помимо замены мембранные элементы можно очищать на месте, прокачивая газ, жидкость, моющее средство или другой материал через мембрану, чтобы удалять материалы, накапливающиеся на поверхности мембраны.

Описанная в настоящем документе система разделения газов, включающая мембраны, может иметь различную длину в зависимости от конкретного применения.

Газовая смесь может протекать через мембрану (мембраны) по пути изнутри наружу, где смесь протекает внутрь трубки (трубок) мембран, и отделяемые компоненты просачиваются через трубку. В качестве альтернативы, газовая смесь может протекать через мембрану по пути снаружи внутрь.

Чтобы предотвратить или уменьшать возможный разрушающий контакт между жидкостью или твердыми примесями и мембранами, можно заставить протекающую газовую смесь образовывать вращение или завихрение внутри внешней трубки. Это вращение можно обеспечивать любым известным способом, например, используя один или более спиральных отражателей. Можно также предусмотреть вентиляционное отверстие для удаления и/или отбора проб компонентов, отделяемых от газовой смеси.

Мембраны должны быть предпочтительно долговечными, устойчивыми к высоким температурам и стойкими к воздействию жидкостей. Материалы можно покрывать в идеальном случае полимером, чтобы способствовать предотвращению закупоривания и увеличивать долговечность. Примеры подходящих полимеров включают материалы, описанные в патентах США №№ 5288304 и 4728345, содержания которых включены в настоящий документ посредством ссылки. Можно также использовать непроницаемые материалы в качестве предварительного фильтра для отделения твердых частиц и других примесей, которые могут разрушать мембраны.

Мембрана согласно настоящему изобретению является особенно полезной для разделения текучих (т.е. газообразных и/или жидких) компонентов. Например, ее применения включают обогащение воздуха азотом или кислородом, отделение азота или водорода от потоков метана, отделение диоксида углерода, сероводорода и водяного пара от любого газа, такого как, например, поток природного газа, или отделение моноксида углерода от потоков синтетического газа. Мембрану можно также использовать для отделения водорода от потоков нефтепереработки и других технологических потоков, например от продуктов реакции дегидрирования при каталитическом дегидрировании парафинов. Как правило, мембрану можно использовать в любом процессе разделения с участием текучих смесей, содержащих, например, водород, азот, метан и другие углеводороды, диоксид углерода, моноксид углерода, гелий или другие благородные газы, кислород, водяной пар и сероводород. В предпочтительных вариантах осуществления осуществляют разделение исходной текучей среды, содержащей пару газов, выбранных из группы, которую составляют O2/N2, CO2/CH4, CO2/N2, H2/N2, He/N2, H2/CH4, He/CH4, He/H2, H2/CO2, H2O/по меньшей мере, еще один газ и He/CO2.