Настоящее изобретение относится к способу получения термически перегруппированных полибензоксазола, полибензимидазола или полибензотиазола (совместно обозначаемых как РВХ), к термически перегруппированным РВХ и к содержащим их мембранам.

Настоящее изобретение описывает усовершенствование класса полимеров, осуществляемое посредством термической перегруппировки. Полимер, прошедший химическую функционализацию, является орто-функциональным ароматическим полиимидом с разделительными свойствами для систем «газ/газ», «жидкость/газ» или «жидкость/жидкость», сходными или лучшими, чем у полимера-предшественника. Эти полимеры отнесены к новому классу материалов, известных под названием термически перегруппированных (TR; от англ.: thermally rearranged) полимеров, которые содержат полибензоксазольные (РВО; от англ.: polybenzoxazole), полибензимидазольные (PBI; от англ.: polybenzimidazole) или полибензотиазольные (РВТ; от англ.: polzbenyothiazole) структуры. В контексте настоящего изобретения РВО, PBI и РВТ совместно обозначены как «РВХ».

Хотя в области мембранного разделения и полимеров выполнено много исследований, произведены лишь частичные усовершенствования газоразделительных мембран. Повышение селективности для одного газа по сравнению с другим обычно получают за счет одновременного снижения проницаемости, и наоборот. Многие полимеры, которые проявляли привлекательные комбинации проницаемости и селективности в измерениях с одним газом, не смогли продемонстрировать сходные свойства при испытаниях в газовых смесях из-за такого явления как пластификация, которая может резко снизить селективность при возрастании концентрации растворенного в полимере газа, обычно - с повышением давления на входе.

Микропористые материалы находятся на переднем фронте исследований из-за потенциальной возможности их применения в прикладных задачах, связанных с хранением газов, их разделением, катализом, преобразованием и генерацией энергии, в микрофлюидных прикладных задачах и т.п. В большинстве случаев такие микропористые материалы являются неорганическими (например, диоксид кремния, оксид алюминия и цеолиты). Недавно были достигнуты успехи в области координированных каркасных структур, таких как металлоорганические каркасные структуры (MOF; от англ.: metal-organic framework), ковалентно-органические каркасные структуры (COF; от англ.: covalent-organic framework), пористые ароматические каркасные структуры (PAF; от англ.: porous aromatic framework) и конъюгированные микропористые полимеры (CMP; от англ.: conjugated-microporous polymers). Общей характеристикой этих материалов является их микропористая структура и большие площади внутренней поверхности пор. Обзор таких материалов можно найти в публикации D.F. Sanders el., «Energy-efficient polymeric gas separation membranes for sustainable future: A review», Polymer 54 (2013) 4729-4761.

Полимеры обычно считаются органическими непористыми материалами. Внутренняя микропористость может быть результатом подвижности цепей и плотной упаковки цепей за счет ковалентных связей. Недавно было выполнено несколько работ, посвященных полимерам с большим свободным объемом, известных как микропористые или нанопористые органические полимеры, например - R. Dawson et al., «Nanoporous organic polymer networks», Progress in Polymer Science 37 (2012) 530-563.

Стандартные полимеры имеют плотно упакованные структуры. Стеклообразные полимеры состоят из сильно деформированных структур, например - полимеры с внутренней микропористостью (PIM; от англ.: polymers with intrinsic microporosity), описанные, например, в публикации М.М. Khan et al., «Cross-linking of Polymer of Intrinsic Microporosity (PIM-1) via nitrene reaction and its effect on gas transport property», European Polymer Journal 49 (2013) 4157-4166.

H.B. Park et al. первыми раскрыли в публикации «Polymers with Cavities Tuned for Fast Selective Transport of Small Molecules and lons», Science 318 (2007) 254-258 способ получения термически перегруппированных (TR) полимеров, характерной чертой которых были элементы свободного объема размером от 0,4 нм до 0,9 нм в полимерной матрице. Из-за легкости синтеза и производства эти высокопроницаемые полимеры являются перспективными кандидатами для крупномасштабных промышленных процессов разделения, например - для улавливания и хранения диоксида углерода (CCS; от англ.: carbon dioxide capture and storage), промышленного получения азота, производства аммиака, процесса очистки и десульфуризации природного газа, где существует потенциальная возможность минимизации сложности процесса и сокращения потребления энергии. Эти материалы проявляют высокую проницаемость для CO2, хорошую селективную проницаемость при разделении смеси CO2/СН4 и превосходную устойчивость к CO2-индуцированной пластификации. Например, для фторированного полимера TRO-1 (термически перегруппированный оксазол; от англ.: «thermally rearranged oxazol»), описанного в этом документе, сообщалась проницаемость для CO2, близкая к 2000 баррерам (или 1,5⋅10-14 м2.Па/с), и селективность при разделении смеси CO2/CH4, равная 40, без признаков пластификации до 15 бар.

Термически перегруппированные (TR) полимеры обычно получают из полиимидных или полиамидных предшественников с потерей орто-функциональной ароматической группы. Во время перегруппировки орто-функциональная группа полиимида химически связывается с О, N или S атомом другой группы, то есть утрачивается, что приводит к желаемому РВХ. На свойства ароматических полиимидов влияет отсутствие этой орто-функциональной группы.

TR-полимеры, содержащие полибензоксазольные (РВО) структуры, описанные в вышеуказанной публикации Н.В. Park et al., Science, 2007, образуются в результате молекулярной термической перегруппировки предшественников полигидроксиимидов (PHI; от англ.: polyhydroxyimide), то есть ароматических полиимидов, содержащих гидроксильные группы (или -SH или -NH группы) в орто-положении относительно имидного кольца, как показано на Фиг. 1 и Фиг. 2. При нагревании до высоких температур, обычно превышающих 350°C, в инертной атмосфере (например, в N2 или Ar) ароматические кольца термически перегруппируются до РВО с количественной потерей диоксида углерода. Производительность мембраны, полученной TR способом, заметно повышается вследствие неустранимой нерастворимости этих РВО структур. Использование в качестве исходного материала растворимого полигидроксиимида и последующая термическая обработка сделали возможной такую промышленную переработку, как получение плоских мембран или прядение полых волокон. Процедура является сходной в случае полибензотиазолов (РВТ) и полибензимидазолов (PBI), как можно видеть из Фиг. 1, где два соединенных двойной связью атома О имидной группы утрачиваются во время перегруппировки совместно с атомом углерода в форме CO2, тогда как X (=О, S, N) встраивается в гетероцикл.

В публикации S.H. Ran et al., ((Thermally Rearranged (TR) Polybenzoxazole: Effects of Diverse Imidization Routes on Physical Properties and Gas Transport Behaviors», Macromolecules 43 (2010) 7657-7667, показано, что преобразование полиимидной цепи в жесткий стержневой полимер во время структурной перегруппировки в твердом состоянии приводит к образованию микрополостей с размером, лежащим в диапазоне от 0,3 нм до 0,4 нм и от 0,7 нм до 0,9 нм, причем меньшие размеры могут быть предпочтительными для селективного транспорта различных молекул, а более крупные - для диффузии газов. Микропористость TR полимеров в смысле размера и распределения микрополостей можно регулировать посредством изменения условий производства, а именно - времени обработки и температуры, в отличие от обычно используемых микропористых материалов.

Сочетание в TR полимерах исключительно высокой селективности и высокой проницаемости внутри соединенных друг с другом элементов свободного объема позволяет избежать ранее имевшей ограничительный характер обратной зависимости между селективностью и проницаемостью, например - при разделении смесей O2/N2, CO2/N2 или CO2/CH4, а также при разделении смесей газ/жидкость или жидкость/жидкость.

Например, очистка природного газа является одной из крупнейших газоразделительных прикладных задач в мире. В мире ежегодно добывают примерно 100 триллионов стандартных кубических футов (scf; от англ.: standard cubic feet) или приблизительно 2,83 триллиона стандартных кубических метров природного раза, и примерно 17% этого газа требуют обработки для удаления CO2. Хотя мембраны составляют менее 5% рынка, повышение проницаемости, селективности и химической стойкости мембран может значительно увеличить эту долю рынка.

Несмотря на то, что было предпринято несколько попыток улучшить свойства посредством использования различных структур или посредством изучения воздействия пути синтеза на свойства, как, например, в публикации S.H. Ranet et al., «Thermally rearranged (TR) Polybenzoxazole: Effects of Diverse Imidization Routes on Physical Properties and Gas Transport Behaviors», Macromolecules, 43 (2010) 7657-7667, основным недостатком такого рода полимеров является необходимость высокой температуры для обеспечения этой перегруппировки, а именно - обычно выше 400°C.

Температура термической перегруппировки или конверсии (TTR) очень сильно влияет на свойства полимера и мембраны и является одним из основных факторов для разработки экономически эффективного способа термической обработки для получения TR полимерных мембран. Во многих источниках описано, что термические характеристики полигидроксиимида при термогравиметрическом анализе (TGA; от англ.: thermogravimetric analysis) показали две четко выраженные потери массы. Первая и значительная потеря происходит в диапазоне от 300°C до 500°C и соответствует CO2, выделяющемуся при перегруппировке в РВО. Вторая потеря обусловлена разложением основной цепи полимера при температурах, лежащих в диапазоне от примерно 500°C до примерно 600°C. Кроме того, термогравиметрический анализ в сочетании с масс-спектроскопией (TGA-MS; от англ.: thermogravimetric analysis coupled with mass spectroscopy) обеспечил подтверждение выделения CO2, обнаружив соединение с молекулярной массой, равной 44.

Уточняя эти данные, Galle et al. в публикации «The relationship between the chemical structure and thermal conversion temperatures of thermally rearranged (TR) polymers», Polymer 53 (2012) 2783-2791, выявили три температуры, при которых происходят значительные изменения на первом подъеме TGA-графика, с целью определения TTR. Были выявлены три различные точки (TTR1, TTR2 и TTR3), а именно - TTR1 как температура начала потери массы, определяющая температуру, при которой полимерные цепи вступают в процесс циклизации, TTR2 как температура максимальной потери массы или выделения максимального количества CO2, и TTR3 как конечная температура или температура окончания потери массы, служащая индикатором завершения процесса перегруппировки.

В целом, наиболее эффективным и наиболее быстрым способом осуществления полной циклизации является термическая перегруппировка при температурах выше TTR2. Температура, используемая для перегруппировки, является важной, поскольку показано экспоненциальное возрастание скорости конверсии с повышением температуры обработки, причем максимальное возрастание было обнаружено при Т, большей или равной TTR2.

Большинство научно-исследовательских работ и некоторые ранее выполненные фундаментальные исследования также показали, что конверсия имида в бензоксазол требует высокотемпературной обработки для получения РВО с хорошими свойствами. Однако термическое разложение может перекрываться с TR-процессом, особенно при длительных временах обработки, что приводит к плохим механическим свойствам TR мембран.

Описаны способы, в которых предпринимались попытки снизить эту температуру перегруппировки, например - в публикации R. Guo et al., «Synthesis and characterization of Thermally Rearranged (TR) polymers: influence of ortho-positioned functional groups of polyimide precursors on TR process and gas transport properties)), Journal of Materials Chemistry A, 1 (2013) 262-272. Описаны попытки использования более гибких мономеров и, соответственно, более гибких полиимидов с более низкой температурой стеклования (Tg), которые привели к снижению температуры перегруппировки, необходимой для полной конверсии РВО на 100°C (с 450°C до 350°C). С другой стороны, гибкость этих материалов привела к очень вредному воздействию на конечные разделительные свойства полимера.

В публикации Gang Yang et al., «A New Synthetic Route to Benzoxazole Polymer via Tandem Claisen Rearrangement)), Macromolecules 2001, 34, страницы с 6545 по 6547, раскрыт путь синтеза растворимого ароматического полибензоксазола посредством термического преобразования полиамидного предшественника, который содержал изобутенил-бис-ариловые простые эфирные группы в орто-положении относительно амидного азота в полиамиде. Перегруппировка Кляйзена этих групп вначале приводила к образованию бис-орто-амидфенольных связей с последующей внутримолекулярной циклизацией с выделением воды до оксазольных колец в полученном полимере.

РВХ структуры также можно получить из производных полиамидов, например - полигидроксиамидов (PHA; от англ.: polyhydroxyamide), для получения РВО. В случае структур, происходящих от РНА, наблюдали, что температура, необходимая для термической перегруппировки с преобразованием в соответствующий РВО, была ниже, чем в случае соответствующих производных PHI. Это может быть обусловлено большей гибкостью вокруг связи гидроксильных групп с ароматическим амидом в РНА, по сравнению с третичным амином в PHI, поэтому РНА могут быть термически перегруппированы при температурах, которые обычно на 100°C ниже, чем в случае PHI. Несмотря на это, существует некоторое вредное воздействие на разделительные свойства, по сравнению с производными PHI.

Общее описание ранее предложенного способа получения TR РВО приведено в публикации ЕР 2345685 А2, содержание которой полностью включено в данную работу посредством ссылки.

Задача настоящего изобретения состояла в том, чтобы предложить способ получения термически перегруппированных РВХ и термически перегруппированные РВХ, а также мембраны, изготовленные из термически перегруппированных РВХ, которые имели бы улучшенные разделительные свойства и проницаемость, в частности - при применении для разделения газов.

Эта задача решена за счет способа получения термически перегруппированных полибензоксазола, полибензимидазола или полибензотиазола, включающего следующие стадии способа:

- получение полиимида или ароматического полиамида в качестве полимера-предшественника в растворе, причем в каждом повторяющемся мономерном звене полимера-предшественника ароматическое кольцо расположено рядом с атомом азота имидной группы или амидной группы мономерного звена, причем в некоторых или во всех повторяющихся мономерных звеньях ароматическое кольцо функционализировано -XR группой в качестве боковой цепи в орто-положении относительно атома азота, причем Х=O, N или S, и

- проведение термической обработки для осуществления термической перегруппировки, приводящей к термически перегруппированным полибензоксазолу, полибензимидазолу или полибензотиазолу,

отличающегося тем, что R является аллильной группой или группой на основе аллила,

причем температура обработки, используемая во время термической обработки для термической перегруппировки, лежит в диапазоне от 0°C до 350°C.

В пределах объема настоящего изобретения группа на основе аллила является группой типа -CR1R2-CR3=CR4R5, в которой каждый из радикалов с R1 по R6 обозначает атом водорода или гомо- или гетеро-алифатическую или гомо- или гетероароматическую структуру, в частности - содержащую до 20 атомов. Аллильная группа -CH2-CH=CH2 представляет собой случай, когда все радикалы с R1 по R5 являются атомами водорода. Верхний предел, равный 20 атомам С, включает, например, до трех ароматических колец, присоединенных к аллильной группе. Гетероатомами могут быть, например, атомы Si или другие подходящие атомы. В пределах объема настоящего изобретения гомо- или гетеро-алифатическая или гомо- или гетероароматическая структура может также включать атомы металла в ковалентной или комплексной связи. Группа на основе аллила также может содержать две или более двойных связей между атомами углерода.

Настоящее изобретение основано на соображении, состоящем в том, что за счет добавления аллильной группы или группы на основе аллила в орто-положение ароматического кольца через атом О, N или S обеспечивается другой вид термической перегруппировки, которая происходит при более низких температурах, нежели температуры, используемые для стандартной TR. За химической функционализацией полимера по настоящему изобретению следует термическая перегруппировка в форме перегруппировки Кляйзена. Полимер, прошедший химическую функционализацию, является орто-функциональным полиимидом или полиамидом, который в случае полиимида синтезируют посредством химической или термической имидизации или даже из предшественника в форме полиамидной кислоты. Разделительные свойства для систем газ/газ, жидкость/газ или жидкость/жидкость являются сходными или лучшими, чем у полимера-предшественника.

Часть настоящего изобретения состоит в снижении температуры, необходимой для термической перегруппировки полимера орто-функционального полиимида или полиамида с получением РВХ без снижения свойств проницаемости. Снижение температуры при функционализации группы в орто-положении или функционализации ароматического кольца может быть обеспечено до диапазона от 0°C до 350°C. Это относительно новое семейство полимеров демонстрирует критические свойства, необходимые для их применения, например, при очистке природного газа: высокую проницаемость для CO2 и селективность при разделении смеси CO2/CH4, хорошую химическая стойкость и хорошую устойчивость к высоким давлениям подачи CO2, которая предотвращает пластификацию полимеров в присутствии CO2. Благодаря снижению температуры этот вид полимеров также может быть более привлекательным для промышленных применений - с экономической точки зрения и вследствие исключения термического разложения.

Посредством обработки по настоящему изобретению перегруппировка достигается при значительно более низких температурах, чем ранее. При использовании вспомогательных средств, таких как теплопроводность, конвекция или электромагнитное излучение, эта перегруппировка может быть достигнута в диапазоне от 0°C до 350°C. Эта температура зависит от количества доступных групп для функционализации структуры полимера, структуры самого полимера и степени функционализации. Даже малое количество функционализованных элементов (0,1% -ОН групп) может снизить температуру для получения полибензоксазола (РВО) эффективным образом. То же самое имеет место в случае полибензотиазола (РВТ) и полибензимидазола (PBI).

Результатом процесса функционализации может быть сохранение или улучшение свойств исходных немодифицированных полимеров либо у синтезированного полиимидного или полиамидного полимера, либо у соответствующих диаминных или диангидридных мономеров. Функционализация преобразует все эти виды соединений в кандидаты для применения в различных способах разделения. Поскольку эта функционализация может быть выполнена с использованием мономеров и/или полимера, специалисты в данной области техники имеют потенциальную возможность модифицировать степень функционализации.

В противоположность ранее известному процессу термической перегруппировки, во время которого вторая группа, химически связанная через атомы О, N или S с орто-функциональной группой полиимида, утрачивается, что приводит к получению желаемого РВХ, аллильная группа или группа на основе аллила не утрачивается во время перегруппировки по настоящему изобретению, хотя и изменяет свое положение на ароматическом кольце.

Класс полимеров-предшественников, который может быть использован для функционализации и обработки по настоящему изобретению, раскрыт в публикации ЕР 2345685 А2. Все соединения, раскрытые в ней, а также комбинации компонентов, образующих предшественники в форме полиамидных кислот или полимидов, могут быть функционализированы и термически перегруппированы при более низких температурах по настоящему изобретению.

Полимеры по настоящему изобретению можно преобразовать в мембрану для газоразделения. Однако пленки, или полые нити, или волокна, содержащие пористую разделительную мембрану или основу, и покрытие, находящееся в контакте с пористой разделительной мембраной, также входят в объем настоящего изобретения. Полимеры по настоящему изобретению можно использовать для получения мембран со смешанной матрицей, которая содержит полимер, или мелкие, дискретные молекулярно-ситовые элементы, или частицы, инкапсулированные в полимере, причем мембрана со смешанной матрицей содержит, например, оксид металла. Мембрану со смешанной матрицей также можно использовать в форме плотной пленки, трубки или полого волокна.

Степень функционализации предпочтительно лежит в диапазоне от 0,1% до 100%, более предпочтительно - от 2% до 50%, еще более предпочтительно - от 5% до 25%. На молекулярном уровне степень функционализации определена как отношение числа ароматических колец в основной цепи полимера-предшественника, соседних с атомом азота имидной или амидной группы, функционализованных -XR группой боковой цепи, к общему числу ароматических групп основной цепи, соседних с атомом азота имидных групп или амидных групп. Полное отсутствие функционализации соответствует степени функционализации, равной 0%. В противоположность этому, если каждое из указанных выше ароматических колец функционализировано по настоящему изобретению, то степень функционализации равна 100%. Хорошие результаты были получены даже при малых степенях функционализации, начиная с примерно 0,1%, при наилучших результатах в диапазоне от примерно 10% до примерно 20%. Оптимум может зависеть от используемой полимерной системы и от технологических условий. Степень функционализации можно регулировать посредством регулирования стехиометрического соотношения между аллильными группами или группами на основе аллила, использованными для функционализации, и мономерами-предшественниками, с учетом количества участков, которые могут быть функционализированы по настоящему изобретению, в одном мономере.

Полимер-предшественник предпочтительно является полиимидом, синтезированным в реакции между диангидридом и диамином, в реакции между диангидридом и диизоцианатом или с использованием эфирокислотного пути (с использованием сложного эфира и кислоты) с предварительной обработкой посредством силилирования, в частности - с использованием термической имидизации в твердой фазе, термической имидизации в растворе или химической имидизации, причем, в частности, 3,3'-дигидрокси-4,4'-диаминодифенил (НАВ; от англ.: 3,3'-dihydroxy-4,4'-diaminobiphenyl) используют в качестве диамина, и/или 2,2'-бис-(3,4-дикарбоксифенил)гексафторпропана диангидрид (6FDA; 2,2'-bis-(3,4-dicarboxyphenyl)hexafluoropropane dianhydride используют в качестве диангидрида.

Наиболее распространенные способы имидизации включают термическую имидизацию в твердой фазе, термическую имидизацию в растворе и химическую имидизацию, и эти способы ранее использовали для получения РВО, PBI или РВТ структур. Другие существующие пути синтеза и предварительные обработки мономеров включают так называемый эфирокислотный путь, и предварительную обработку посредством силилирования используют для повышения нуклеофильности диамина. Эти пути, а также другие пути, не описанные в данной публикации, обеспечивают дополнительные способы регулирования свойств TR полимеров для прикладных задач, связанных с разделением смесей.

Функционализацию аллильной группой или группой на основе аллила предпочтительно выполняют на мономерном элементе до полимеризации, во время полимеризации или на полимере-предшественнике.

Предпочтительно добавляют функционализирующий агент, в частности - аллилгалогенид, в частности - аллилбромид, и, более конкретно, в раствор добавлен или в раствор добавляют активирующий агент, в частности - K2CO3. Также применимы другие функционализирующие агенты, например - аллилгалогениды, такие как аллилфторид, аллилхлорид или аллилйодид. Активирующий агент используют для удаления атома водорода из -ОН группы.

В качестве полимера-предшественника предпочтительно используют производное ароматического полиамида, более конкретно - полигидроксиамид, который, в частности, получают в реакции bisAPAF с терефталоилхлоридом. В данной публикации bisAPAF обозначает 2,2-бис-(4-карбоксифенил)гексафторпропан.

Предпочтительно из раствора перед термической обработкой получают твердый объект, в частности - пленку, и на твердом объекте проводят термическую перегруппировку, приводящую к термически преобразованному полибензоксазолу, полибензимидазолу или полибензотиазолу. Это наиболее удобно для прикладных задач, связанных с мембранами.

Первая часть процесса перегруппировки Кляйзена может быть выполнена в растворе или в твердой фазе до или после соответствующей перегруппировки.

Задача настоящего изобретения также решена за счет термически перегруппированных полибензоксазола, полибензимидазола или полибензотиазола, содержащих аллильную группу или группу на основе аллила в качестве боковой цепи на ароматическом кольце гетероароматической бензоксазольной группы, бензимидазольной группы или бензотиазольной группы. Они отличаются от ранее получаемых TR РВХ, в которых функциональная группа в орто-положении утрачивается во время термической перегруппировки. В случае перегруппировки Кляйзена по настоящему изобретению используется другой путь перегруппировки, в котором в РВХ сохраняются аллильная группа или группа на основе аллила. РВХ по настоящему изобретению предпочтительно получают указанным выше способом по настоящему изобретению, и они сохраняют все его преимущества.

Кроме того, задача настоящего изобретения решена за счет полимерной мембраны, содержащей термически перегруппированный полибензоксазол, полибензимидазол или полибензотиазол по настоящему изобретению, как описано выше. Мембрану предпочтительно отливают или прядут из раствора, полученного на первой стадии способа по настоящему изобретению, в виде плоской мембраны или мембраны из полых волокон. Мембрана предпочтительно является газоразделительной мембраной, в частности - мембраной, содержащей микрополости с размером менее 1 нм.

Полимеры можно перенести в композитные мембраны. Композитные мембраны состоят из различных слоев полимеров, обладающих различной пористостью. В случае согласно настоящему изобретению TR полимер образует активный разделительный слой. В качестве опоры для этого разделительного слоя можно использовать различные пористые мембраны, более конкретно - мембраны, содержащие слой со сточными канавками, который препятствует боковому движению. Термическая стабильность этих мембран может быть разной, и ее можно регулировать как функцию состава. Если полимер перерабатывают в форме тонкого слоя (толщина менее 1 мкм), температуру перегруппировки можно снизить на 50°C, т.е. до 100°C. Поскольку для получения желаемых свойств необходим нагрев системы до температуры, превышающей температуру термической перегруппировки, опорный слой предпочтительно является термостойким, в частности - в диапазоне от 200°C до 300°C или более.

Другие характеристики настоящего изобретения станут очевидными из описания вариантов осуществления настоящего изобретения совместно с формулой изобретения и прилагаемыми графическими материалами. Варианты осуществления настоящего изобретения могут соответствовать отдельным характеристикам или комбинации нескольких характеристик.

Ниже изобретение описано, без ограничения общей цели изобретения, на основании характерных вариантов его осуществления, причем в явном виде даны ссылки на графические материалы с целью раскрытия всех деталей настоящего изобретения, которые не разъяснены более подробно в тексте. Графические материалы демонстрируют следующее:

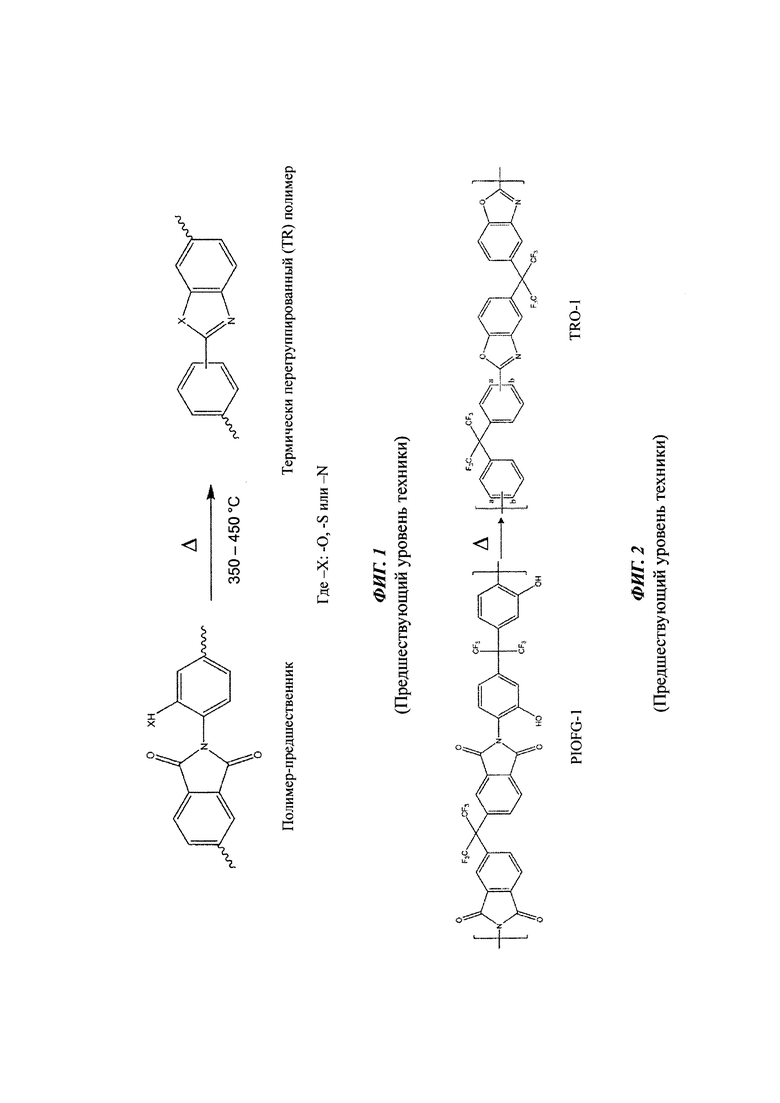

Фиг. 1 - схематическое изображение получения РВХ посредством термической перегруппировки согласно предшествующему уровню техники;

Фиг. 2 - схематическое изображение известного получения TR-полимера;

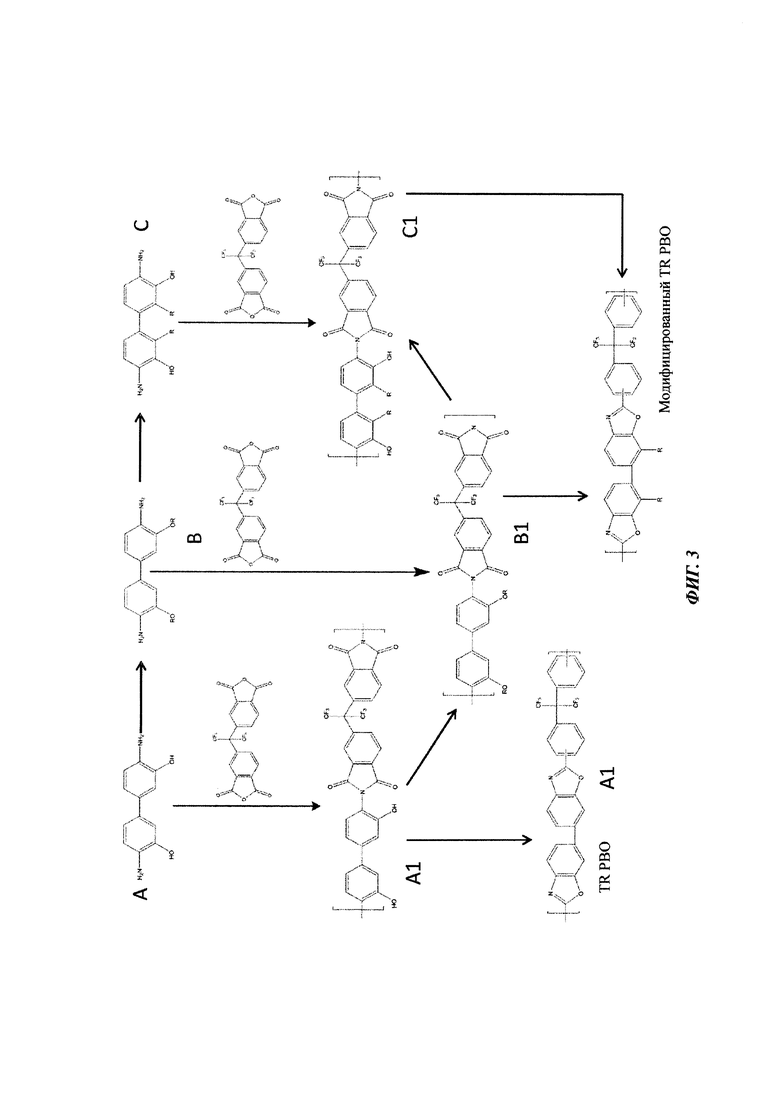

Фиг. 3 - различные пути получения стандартных и функционализированных TR РВО;

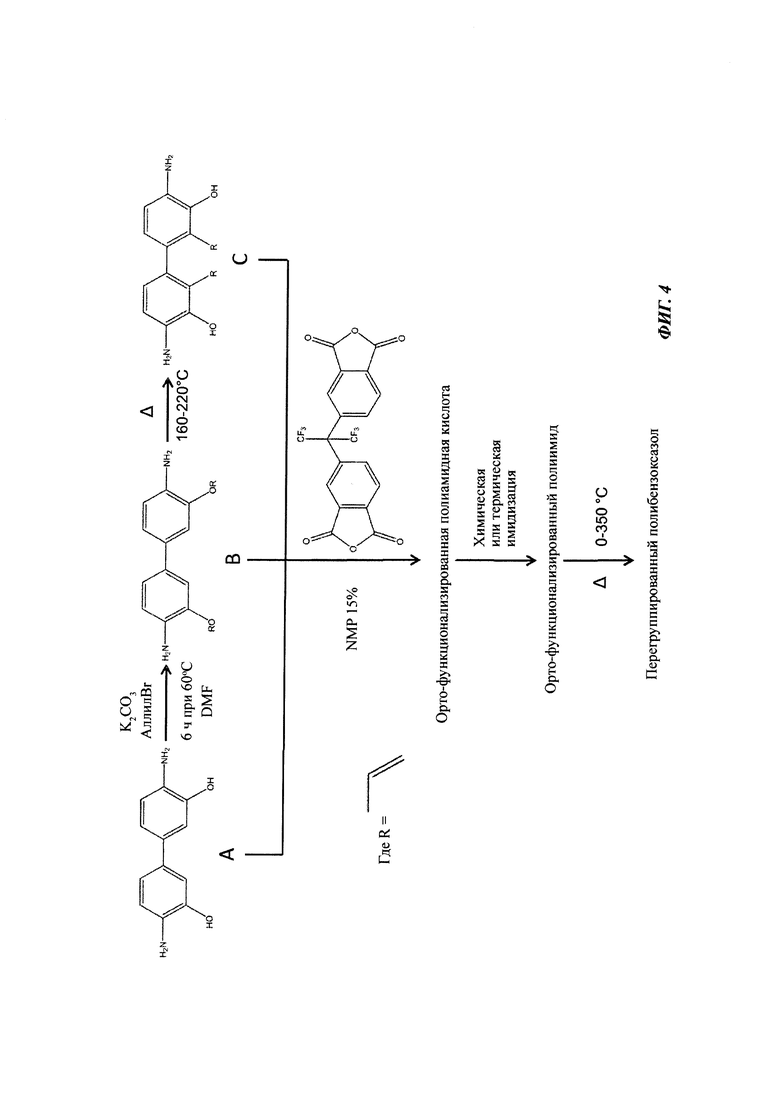

Фиг. 4 - схематическое изображение пути получения TR-полимера по настоящему изобретению;

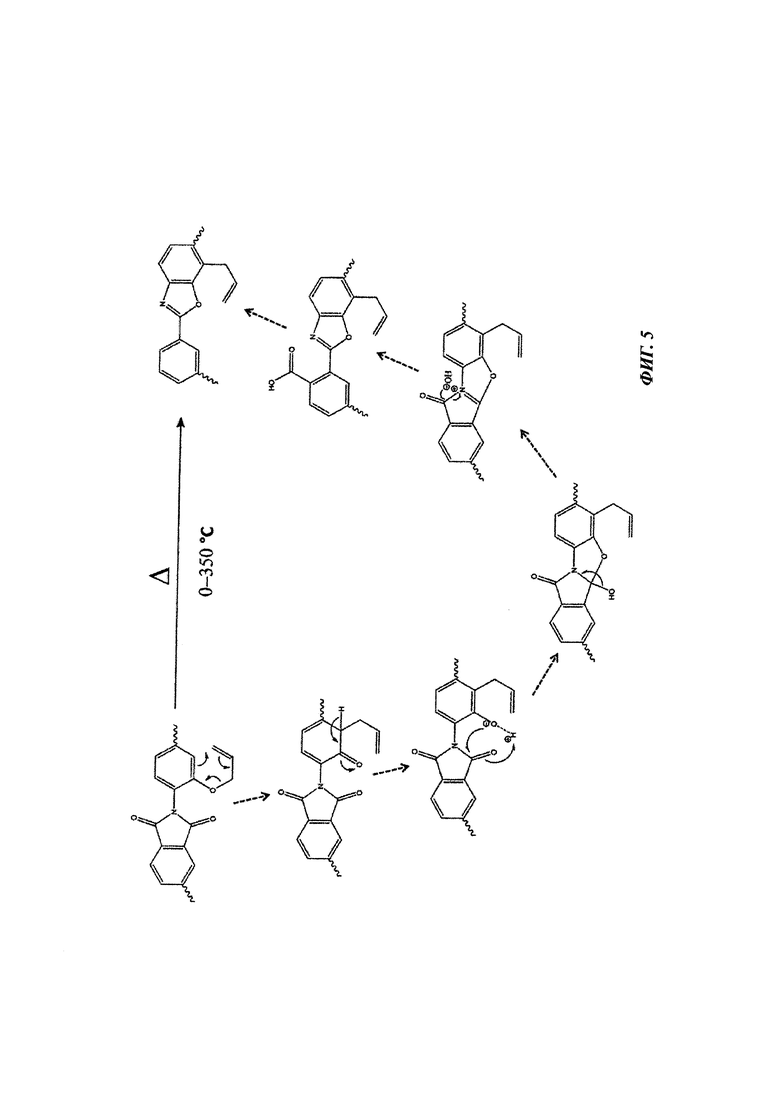

Фиг. 5 - схематическое изображение возможного процесса перегруппировки по настоящему изобретению;

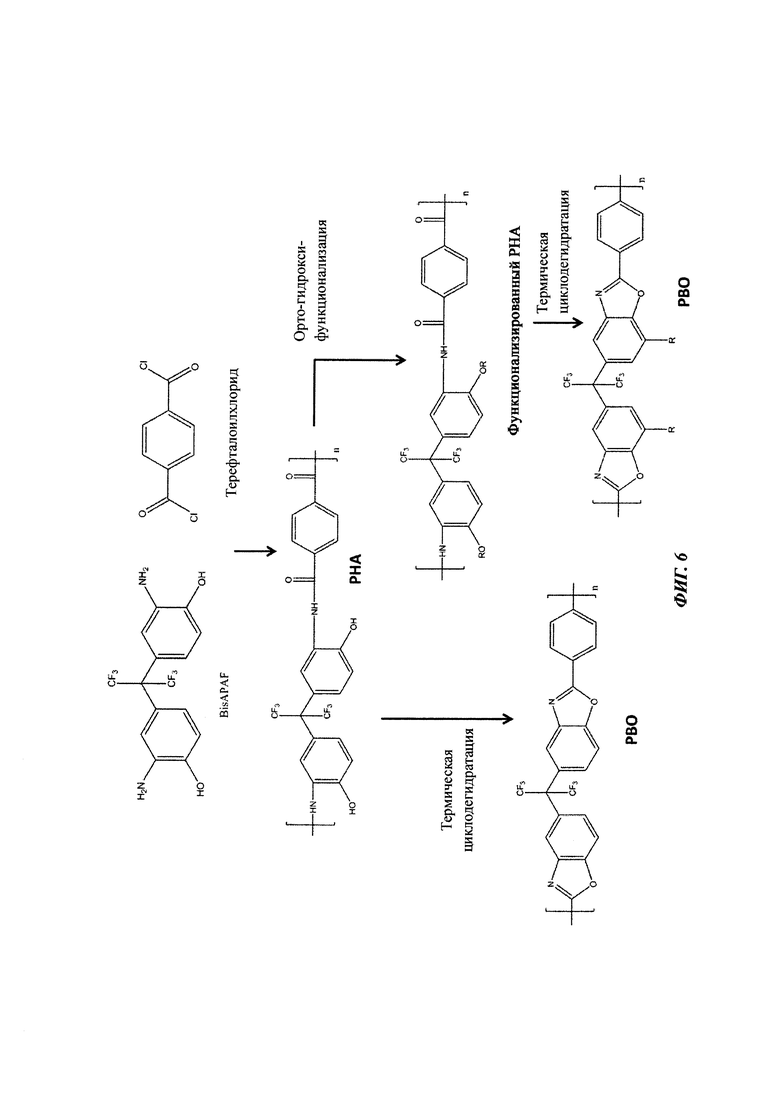

Фиг. 6 - различные способы получения стандартных и функционализированных TR РВО из РНА;

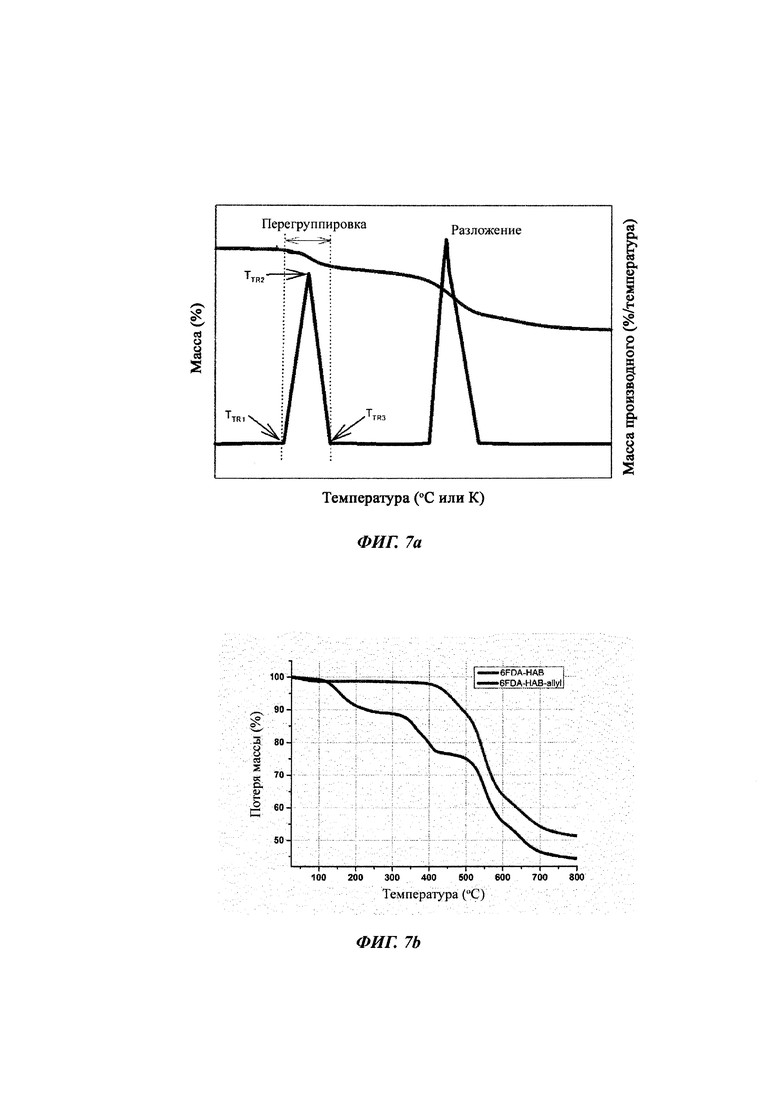

Фиг. 7а), b) - идеализированные и измеренные данные TGA, полученные на немодифицированных и функционализированных РВО;

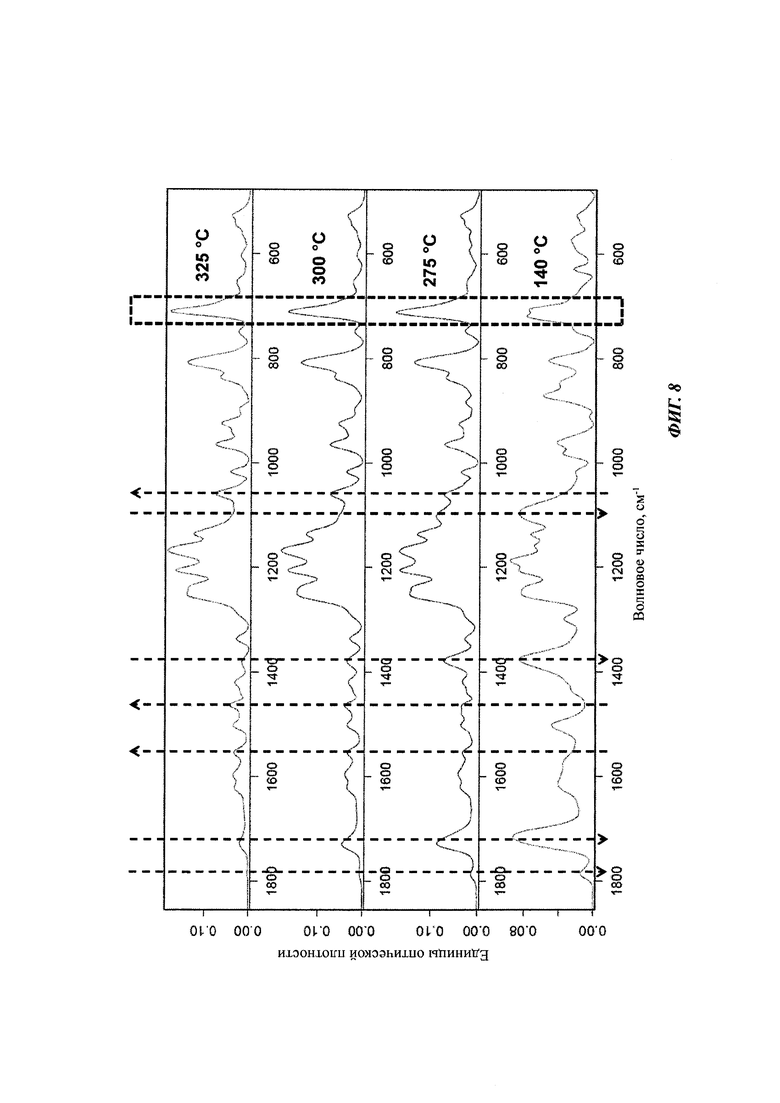

Фиг. 8 - FTIR-спектры различных немодифицированных и функционализированных РВО; и

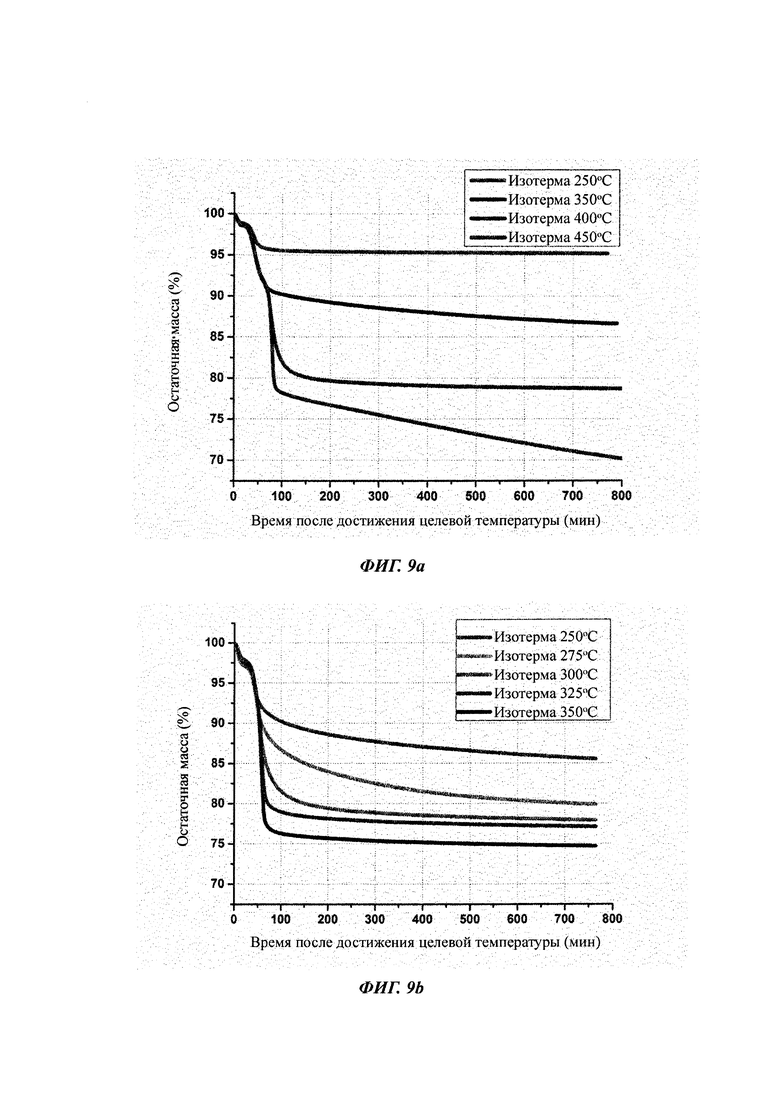

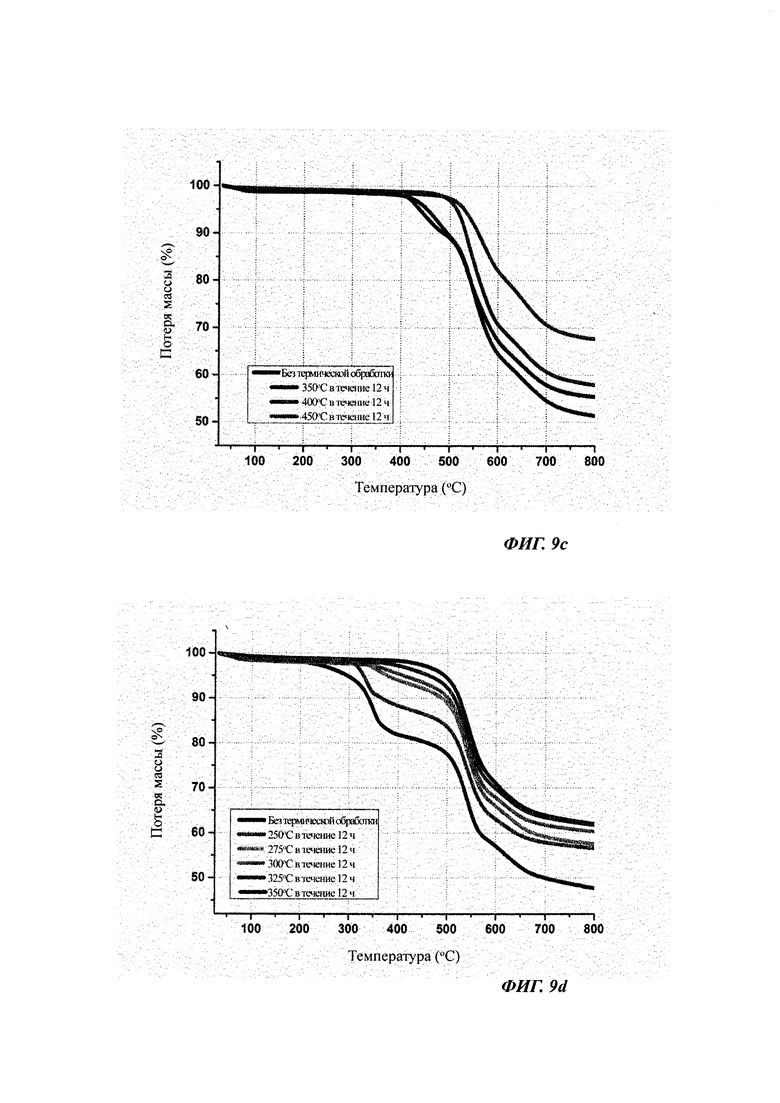

Фиг. 9а) - d) - термические характеристики немодифицированных и функционализированных РВО;

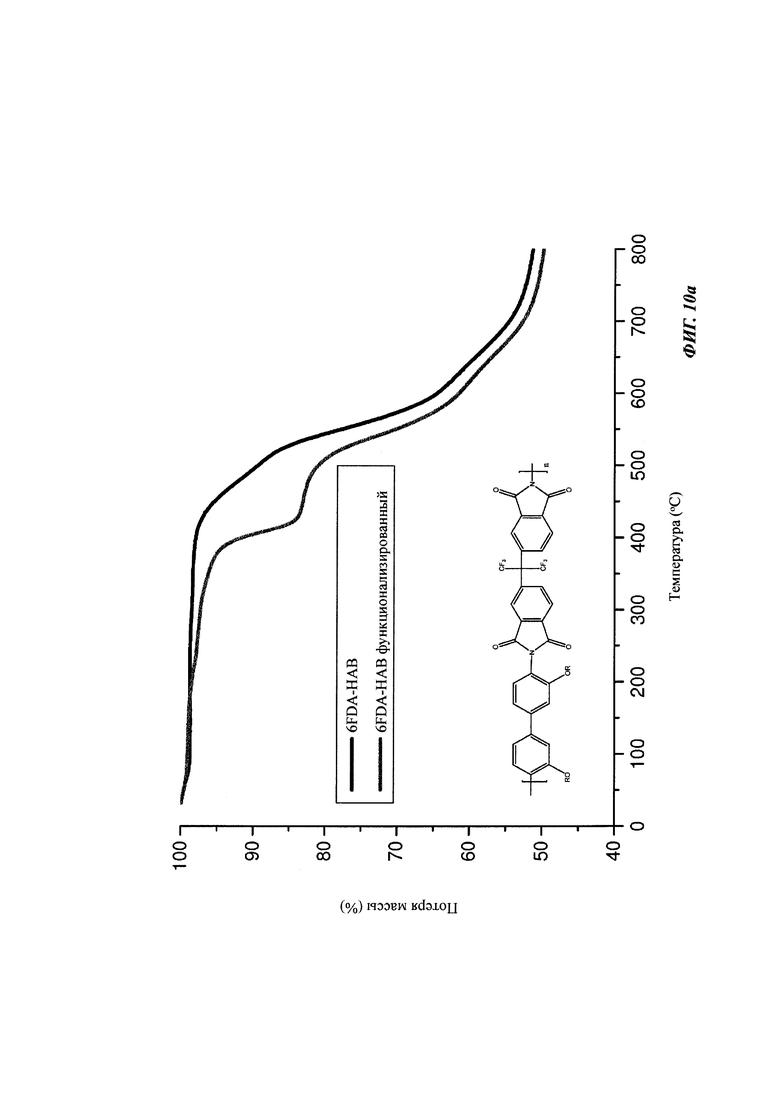

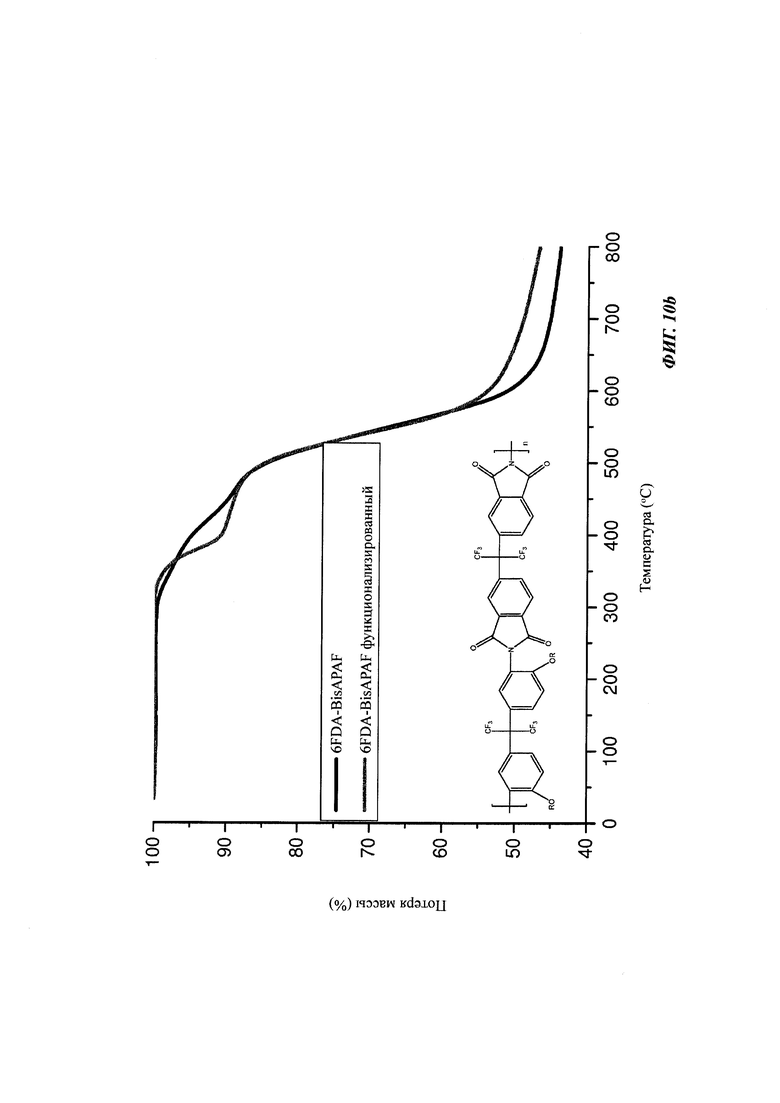

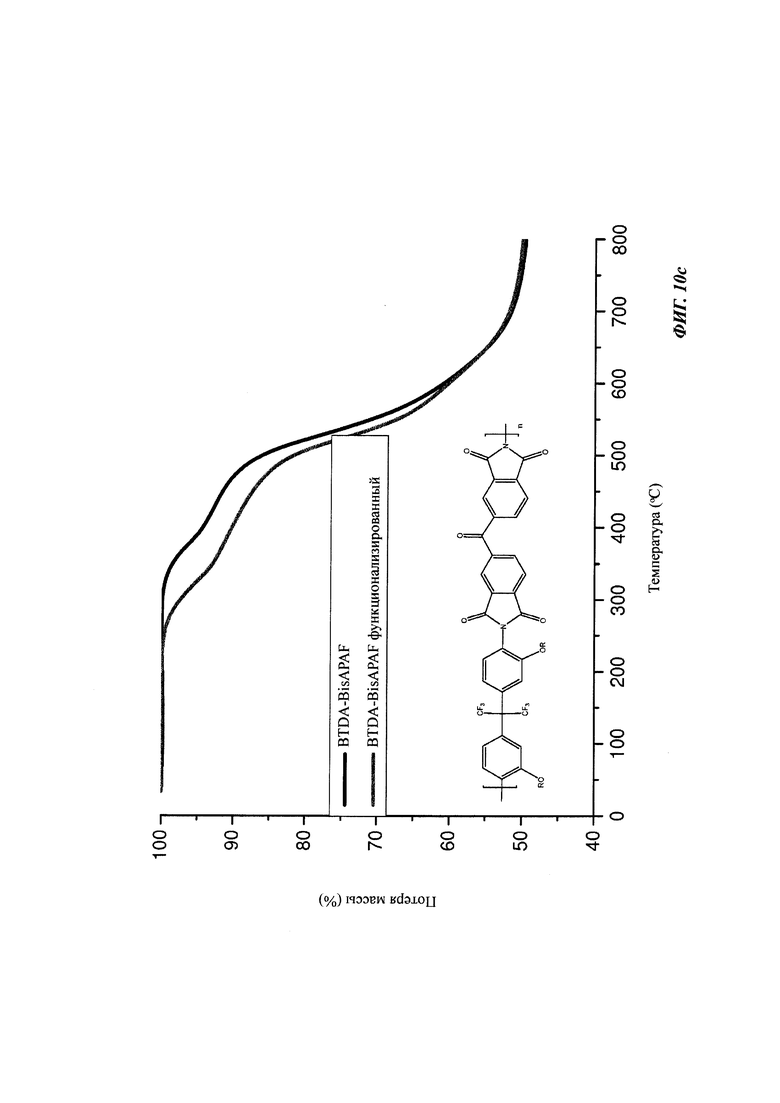

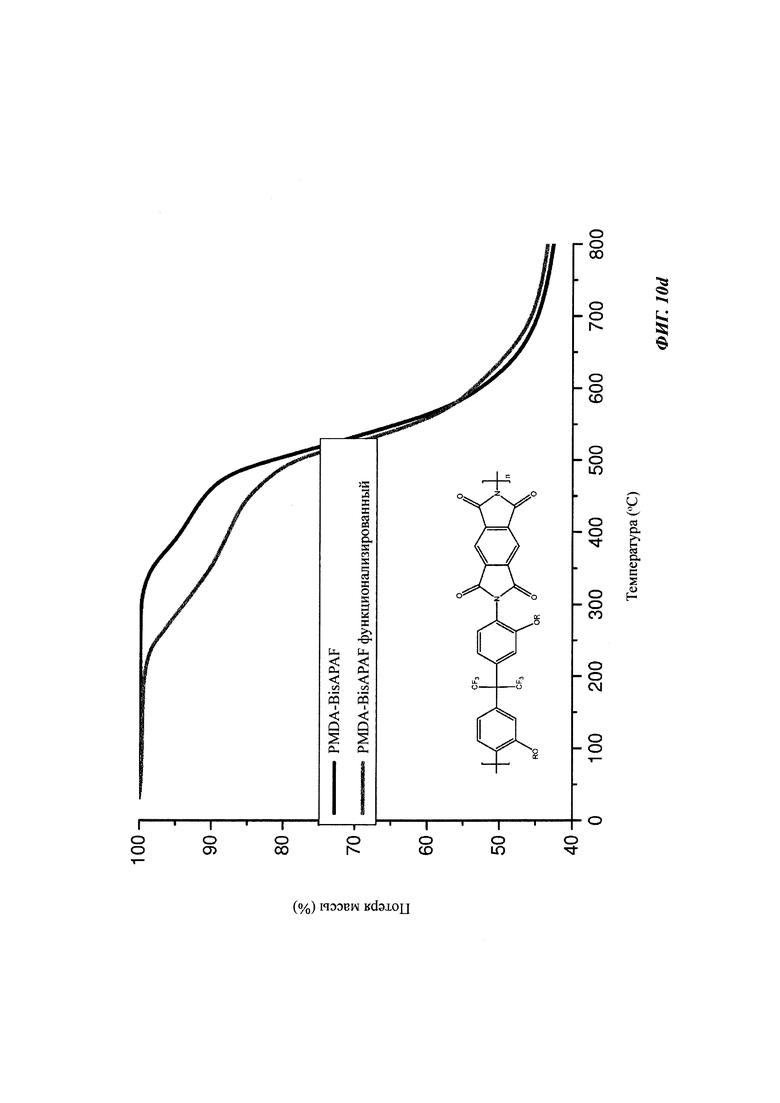

Фиг. 10а) - d) - TGA-измерения различных немодифицированных и функционализированных РВО;

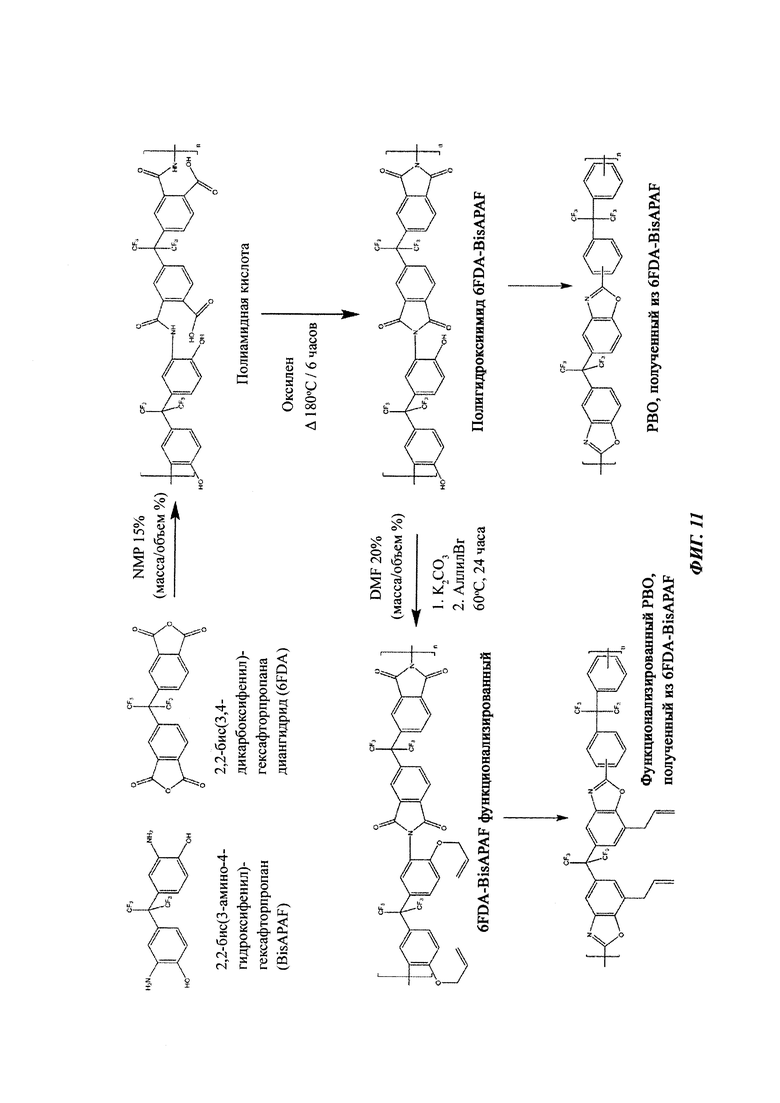

Фиг. 11 - синтез РВО, производного от 6FDA-BisAPAF;

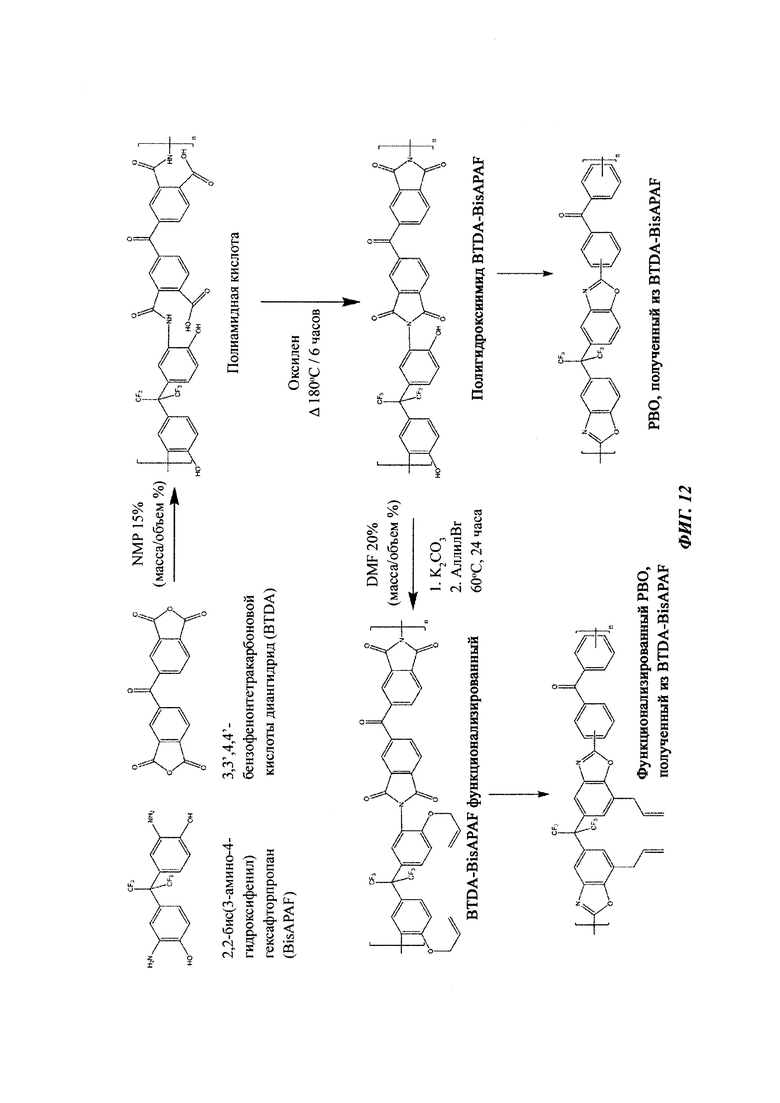

Фиг. 12 - синтез РВО, производного от BTDA-BisAPAF; и

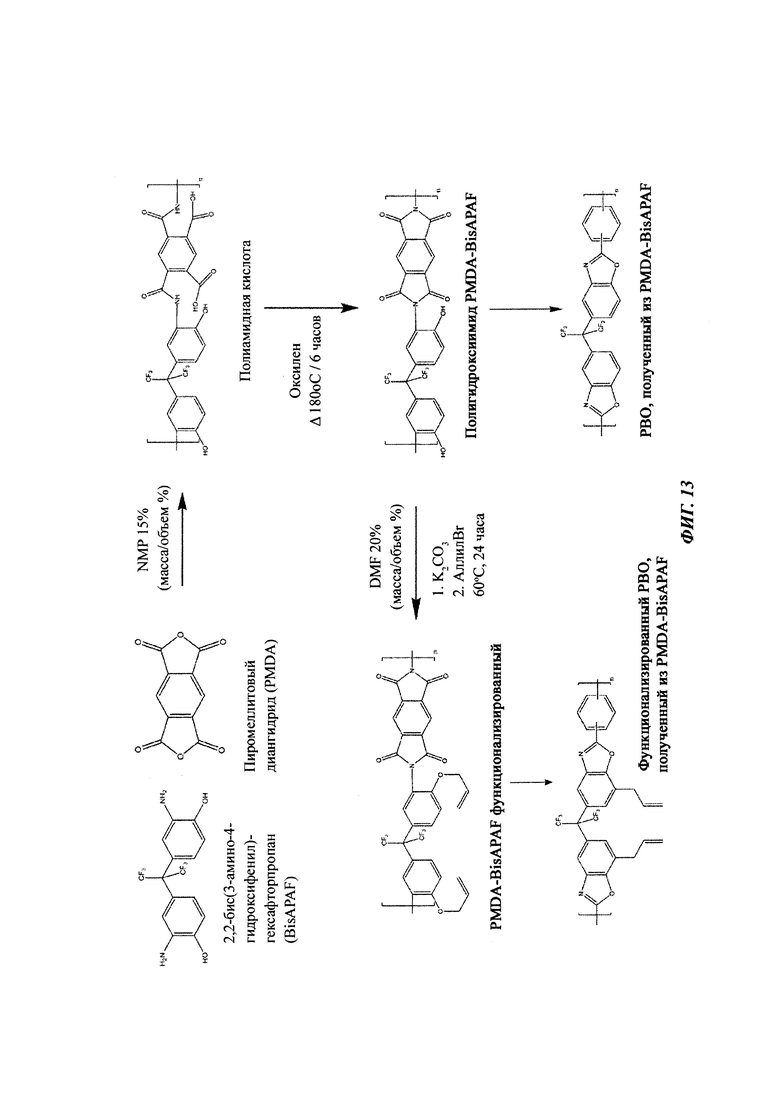

Фиг. 13 - синтез РВО, производного от PMDA-BisAPAF.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Фиг. 1 и 2 демонстрируют известный путь получения РВХ из полиимидных предшественников согласно публикации Н.В. Park et al., Science, 2007, и они пояснены выше. На Фиг. 3 эта известная реакция соответствует пути А-А1 с получением немодифицированного TR РВО.

Специалисту в данной области техники будет понятно, что можно использовать различные пути. Например, возможно несколько способов получения полиимидов, среди которых находятся реакция между диангидридом и диамином и реакция между диангидридом и диизоцианатом. Возможны замещение в других положениях и даже множественные замещения.

Четыре характерные процедуры синтеза для получения функционализированных TR РВО по настоящему изобретению показаны на Фиг. 3, а именно, в соответствии с путями

a. А-А1-В1 - функционализированный TR РВО,

b. А-В-В1 - функционализированный TR РВО,

c. А-В-В1-С1 - функционализированный TR РВО, и

d. А-В-С-С1 - функционализированный TR РВО.

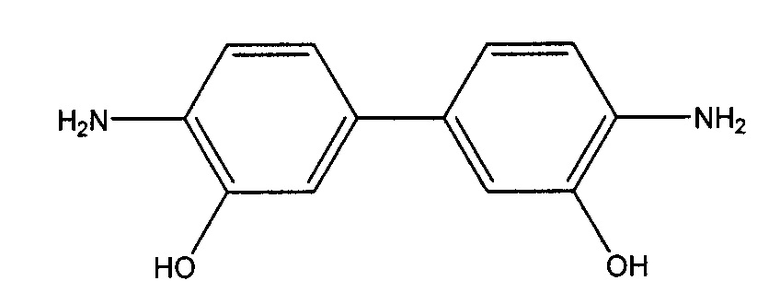

В каждом случае характерного варианта осуществления настоящего изобретения из Фиг. 3 исходными мономерами были 3,3'-дигидрокси-4,4'-диаминобифенил (НАВ)

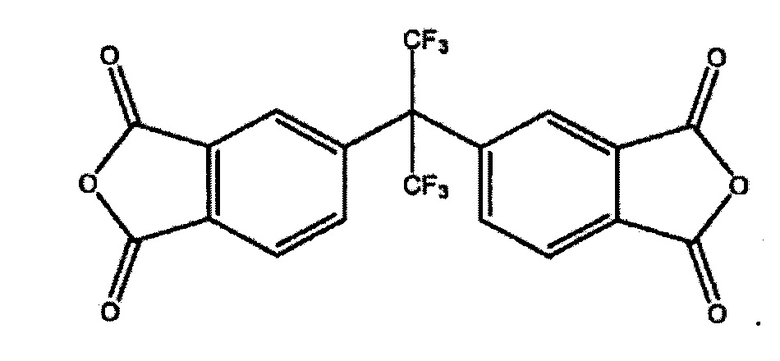

и 2,2'-бис-(3,4-дикарбоксифенил)гексафторпропана диангидрид (6FDA)

Для получения функционализированных полимеров, изображенных на Фиг. 4, реакцию проводят или с мономерами (пути В и С на Фиг. 4, то же, что пути с В по D на Фиг. 3), или с полимером (путь А на Фиг. 3, то же, что и путь А на Фиг. 4).

Температуру термической перегруппировки для получения РВХ можно снизить даже в том случае, если перегруппировка Кляйзена уже произошла, а группой, обращенной к имидной группе, является -ХН (X является атомом О, N или S), как в соединении С1 из Фиг. 3 или пути С на Фиг. 4. Для этого есть две возможные причины. Первая идея состоит в том, что кислород уже активирован (типа О-), и поэтому легче запустить процесс. Вторая возможность состоит в том, что, когда аллильная цепь смещается к ароматическому кольцу, изменяется гибкость полимеров. Полимер становится более гибким, так что температура стеклования Tg полимера снижается. В этом случае процесс термической перегруппировки происходит при более низких температурах. Хотя перегруппировка происходит при более низких температурах, разделительные свойства материалов сохраняются, поскольку основная цепь полимера не изменена или не сильно изменена. Кроме того, мал объем необходимой модификации.

В качестве примера, в реакции, изображенной на Фиг. 3 и Фиг. 4, в качестве функционализирующего агента использован аллилбромид (AllylBr). Кроме того, добавляют активирующий агент, например - K2CO3, и повышают температуру до 60°C. Затем добавляют соответствующее количество аллильного производного и оставляют реакцию до завершения на 24 часа, получая орто-функционализованную полиамидную кислоту. Химическая или термическая имидизация приводит к орто-функционализированному полиимиду, который затем термически перегруппировывают с получением РВО.

Стадии перегруппировки Кляйзена аллильной группы в случае ароматического полиимидного мономерного элемента, функционализированного по настоящему изобретению, изображены на Фиг. 5. Вначале кислород и аллильная группа формируют открытое кольцо с фенильным кольцом, которое уязвимо для перескоков электронов, что обеспечивает двойное электронное связывание атома кислорода с ароматическим кольцом, тогда как аллильная группа связывается со следующим атомом углерода ароматического кольца. Последующие стадии завершают перегруппировку, в ходе которой два атома кислорода имидной группы утрачиваются, и на гомоциклическом ароматическом кольце образуется гетероциклическое оксазольное кольцо. В данном случае аллильная группа служит катализатором для образования бензоксазольного элемента.

Фиг. 6 демонстрирует альтернативный путь, начинающийся от мономеров 2,2-бис(3-амино-4-гидроксифенил)-гексафторпропана (bisAPAF) и терефталоилхлорида. В этом случае аллильными группами функционализируются -ОН-группы bisAPAF. Термическая циклодегидратация функционализированного полигидроксиамида (РНА) приводит к образованию функционализированного РВО с аллильными группами, присутствующими на гомоциклических кольцах бензоксазольных элементов.

Фиг. 7а) демонстрирует идеализированный вариант термогравиметрического (TGA) скана полимера, который термически перегруппируется и разлагается в двух различных температурных диапазонах. Это описано в вышеуказанной публикации Calle et al., Polymer 53 (2012), в которой определили три температуры со значительными изменениями в первом подъеме TGA-графика. TTR1 - начальная температура потери массы, определяющая температуру, при которой полимерные цепи вступают в процесс циклизации. TTR2 - это температура в точке максимальной потери массы или выделения максимального количества CO2, a TTR3 это конечная температура, т.е. конец потери массы, обозначающая завершение процесса перегруппировки. Разложение начинается количественно при более высоких температурах.

Сравнительный пример 1

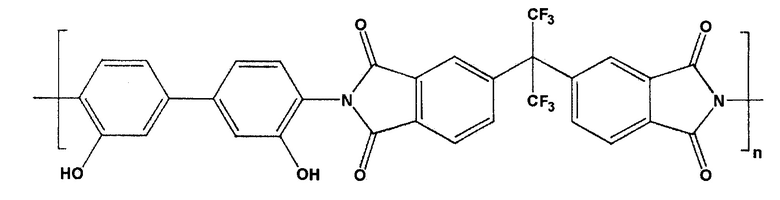

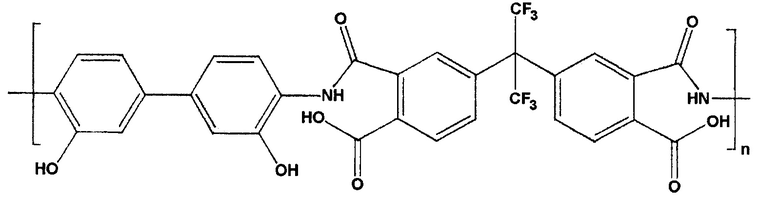

Пример такой процедуры описан ниже. Полигидроксиимид (PHI; от англ.: polyhydroxyimide) с общей структурой

был получен из предшественника - полиамидной кислоты с общей структурой

полученной в реакции вышеуказанных мономеров 3,3'-дигидрокси-4,4'-диаминобифенила (НАВ) и 2,2'-бис-(3,4-дикарбоксифенил)гексафторпропана диангидрида (6FDA).

НАВ и сухой N-метил-2-пирролидон (NMP; от англ.: N-methyl-2-pyrrolidone) (15 масс. %) добавили в высушенную над пламенем трехгорлую колбу, оборудованную механической мешалкой, двойной продувкой и холодильником. НАВ растворили в растворителе NMP и полученный раствор охладили до 0°C. Затем добавили эквимолярное количество репрезентативного диангидрида - 6DFA и растворитель с получением 15%-ной (масса/объем) смеси. Смесь перемешивали и постепенно нагрели до комнатной температуры с получением полиамидной кислоты.

Путем имидизации, выбранным в этом случае, была термическая имидизация в растворе. Чтобы добиться этого, к реакционному раствору добавили сорастворитель (орто-ксилол) и температуру раствора повысили до 180°C в течение 6 часов для завершения имидизации. После того, как полимер был полностью имидизирован, полиимид осадили в воде. Твердое вещество три раза промыли растворами метанола в воде, выделили под вакуумом, промыли метанолом и высушили под вакуумом при 160°C в течение 24 часов.

Полученный чистый полимер назвали 6FDA-pHAB или 6FDA-HAB.

Пример 1

В этом примере в качестве функционализирующего агента использовали аллилбромид.

Условия реакции во всех случаях были сходными с условиями из Сравнительного примера 1. Сразу же после растворения мономера или полимера в диметилформамиде (DMF; от англ.: dimethylformamide) добавили активирующий агент, например - K2CO3, и повысили температуру до 60°C. Затем добавили соответствующее количество аллильного производного и оставили реакцию для завершения на 24 часа. После процесса выполнили тонкослойную хроматографию (TLC; от англ.: thin layer chromatography).

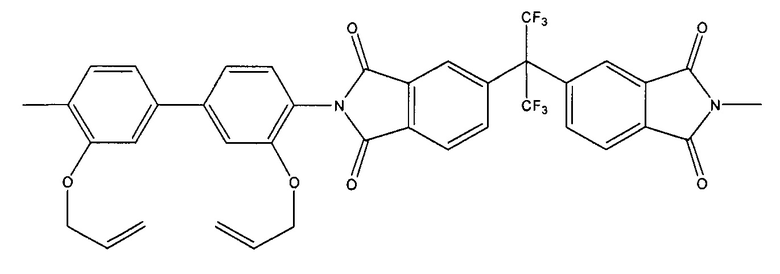

После завершения реакции реакционный раствор остудили до комнатной температуры и затем осадили в воде. Твердое вещество по меньшей мере 3 раза промыли раствором метанола в воде, отфильтровали под вакуумом, промыли метанолом и высушили под вакуумом при 160°C в течение 24 часов. Номенклатурное обозначение, использованное в данной публикации для полученного таким образом полимера-предшественника - 6FDA-HAB-аллил, структура основного мономера которого имеет вид:

Примеры были приготовлены согласно пути А из Фиг. 4, при этом полимер функционализировали так, как описано выше. После завершения реакции функционализации полимер растворяли в N,N-диметилацетамиде (DMAc; от англ.: dimethylacetamide) и отливали пленку для испытания и различных задач, связанных с термической обработкой.

В серии экспериментов различные образцы полученной пленки, в свою очередь, нагревали до:

- 160°C, чтобы удалить большую часть растворителей из мембран (6FDA-pHAB-аллил-160С);

- 200°C, 12 часов под вакуумом - для активации перегруппировки Кляйзена и для начала перегруппировки в по меньшей мере некоторых группах в полимере (6FDA-рНАВ-аллил-200С);

- 250°C, 12 часов по вакуумом (6FDA-рНАВ-аллил-250С);

- 275°C, 1 час в печи под потоком аргона (6FDA-рНАВ-аллил-275С);

- 300°C, 1 час в печи под потоком аргона (6FDA-рНАВ-аллил-300С);

- 325°C, 0,5 часа в печи под потоком аргона (6FDA-рНАВ-аллил-325С);

- 350°C, 5 минут в печи под потоком аргона (6FDA-рНАВ-аллил-350С).

Схема экспериментального испытания Примера 1

Образцы по настоящему изобретению испытали двумя различными способами. Выбрали хорошо известную систему и результаты сравнили с результатами, обнаруженными в литературных ссылках, в том числе - в опубликованных в публикации D.F. Sanders et al., «Gas permeability, diffusivity and free volume of thermally rearranged polymers based on 3,3'-di'ydroxy-4,4'-diamino-biphenyl (HAB) and 2,2'-bis-(3,4-dicarboxyphenyl) hexafluoropropane dianhydride (6FDA)», Journal of Membrane Science 409 (2012) 232-241, в которой представлен исходный, то есть немодифицированный, полимер, использованный в Примере 1 данной публикации.

Вначале охарактеризовали структуру и физические свойства полимера. Определение структурных характеристик провели с использованием способов ядерного магнитного резонанса (1H-NMR, 13C-NMR; от англ.: nuclear magnetic resonance) и инфракрасной спектроскопии на основе преобразования Фурье (FTIR; от англ.: Fourier transform infrared spectroscopy). Посредством NMR было подтверждено возникновение функционализации в образцах. Структуры с функционализацией и без нее сравнили с использованием FTIR, и оказалось возможно определить степень функционализации тем же способом, который был описан в предшествующих публикациях. Объем конверсии определили по пикам при 1255 см-1 (C-F связи, которые являются термически стабильными и не изменяются во время термических обработок), 1778 см-1 (растяжение С=O в имиде I), 1720 см-1 (асимметричное растяжение С=O в имиде I) и 1380 см-1 (растяжение C-N-C, имид II). С использованием формулы, указанной группой профессора Фримана в публикации US 2012/0305484 А1, можно было определить объем конверсии. Имид I и имид II соответствуют двум различным режимам вибрации в имидной группе.

Физико-химические свойства были изучены посредством экспериментов с дифференциальной сканирующей калориметрией (DSC; от англ.: differential scanning calorimetry) и обширного термогравиметрического анализа (TGA). При анализе результатов DSC определили температуру стеклования (Tg) полимеров, обработанных при различных температурах. Этот способ не считается решающим для определения, но был использован в качестве дополнительного.

Посредством TGA была определена термическая стабильность совместно с воздействием различных термических обработок с последующим определением степени перегруппировки в образцах, обработанных при различных температурах (160°C, 200°C, 250°C, 275°C, 300°C, 325°C и 350°C).

Были выполнены три различных экспериментальных протокола. Первый состоял в анализе термической стабильности образцов. В этом случае определяли температуру перегруппировки для немодифицированных и функционализированных полимеров. Разница между исходным полимером и функционализированными образцами была значимой. В случае немодифицированных образцов процесс начинался при температурах около 350°C, и максимальную потерю массы можно было обнаружить при температурах около 450°C, тогда как в случае функционализированных образцов процесс начинался при температурах около 200°C, а максимальная потеря массы была при температуре около 340°C. В обоих случаях полученный РВО начинал разлагаться при температурах выше 500°C.

Второй протокол состоял в изотермической обработке при различных температурах, для того чтобы полностью понять механизм перегруппировки и рассчитать степень конверсии. Время обработки было постоянным.

Последний эксперимент состоял в анализе термической стабильности образцов после соответствующих термических обработок. В этом случае можно было определить количество полиимида, оставшегося в полимерах, посредством определения потери массы.

Вторым способом определения характеристик образцов был анализ разделительных свойств образцов. Результаты, полученные при различных температурах, и результаты определения степени конверсии в РВО сравнивали с результатами предыдущих работ, найденными в литературе.

Результаты для Примера 1

На всех образцах были проведены FTIR и TGA с целью определения степени конверсии ароматического полиимида в РВО.

На Фиг. 7b) представлены температуры перегруппировки для немодифицированных и функционализированных полимеров. В случае образцов, обработанных при 160°C, было обнаружено некоторое остаточное количество растворителя, поскольку растворитель (DMAc) имеет температуру кипения, равную 165°C, что привело к появлению первого перегиба кривой. При температурах выше 200°C весь DMAc эффективно испаряется.

Дальнейшие различия между немодифицированными и функционализированными образцами были очень явными. В случае немодифицированных или исходных образцов (6FDA-HAB) процесс перегруппировки начинается при 350°C, а максимальная потеря массы наблюдается при примерно 450°C, что перекрывается с разложением, которое начинается несколько ниже 500°C. В случае функционализированных образцов (6FDA-HAB-аллил) перегруппировка начинается сразу же после 200°C и заканчивается при 340°C. Наиболее крутой наклон графика наблюдается около 360°C в случае функционализированного полимера и в диапазоне от 450°C до 460°C для исходного полимера. Термическая стабильность полученных РВО оставалась сходной в обоих случаях; в обоих случаях удалось определить температуру максимального разложения, превышавшую 500°C.

Фиг. 8 изображает FTIR-спектры для образцов, обработанных при различных температурах. Объем конверсии можно было определить по пикам 1255 см-1 для нормализации (C-F связи, являющиеся термически стабильными и не изменяющиеся во время термических обработок), 1778 см-1 (растяжение С=O в имиде I), 1720 см-1 (асимметричное растяжение С=O в имиде I) и 1380 см-1 (растяжение C-N-C, имид II). Эти пики уменьшались при увеличении температуры в соответствии с прогрессированием конверсии имида в бензоксазольные элементы. Другие пики, которые были обнаружены и отмечены, относятся к другим характерным режимам вибрации, возникающим в полимере, которые увеличивались или исчезали по мере прогрессирования функционализации.

По этим измерениям удалось определить степень конверсии (перегруппировки) по формуле, предложенной в публикации US 2012/0305484 A1, содержание которой полностью включено в данную работу посредством ссылки. Для этого измеренную потерю массы сравнили с теоретически рассчитанной потерей массы, соответствующей 100%-ной конверсии. Кроме того, все мономеры и полимеры пригодны для функционализации аллильными группами по настоящему изобретению, при условии, что R, указанный выше, заменяется аллильной группой или группой на основе аллила.

Фиг. с 9а) по 9b) иллюстрируют результаты экспериментов с TGA. Для TGA были использованы различные протоколы экспериментов. Первый протокол состоял в анализе термической стабильности образцов, то есть измеряли остаточную массу полимера как функцию времени при различных фиксированных температурах (изотермы).

Первая серия экспериментов с TGA представлена на Фиг. 9а) и Фиг. 9b) для исходного полимера (Фиг. 9а) и функционализированного полимера (Фиг. 9b). Эти графические материалы изображают потерю массы как функцию времени при одной конкретной температуре. Эти изотермы получили при различных температурах, чтобы проследить за процессом перегруппировки и рассчитать степень конверсии. Изотермы были получены при различных температурах за постоянный период времени, превышавший 13 часов (800 минут).

Ожидалось, что в ходе процесса исходный полимер потеряет 14,096% массы до завершения полной перегруппировки, то есть превращения из полиимида в РВО. Ожидалось, что функционализированный полимер потеряет 13, 246% массы. Таким способом можно определить процент перегруппировки для каждой термической обработки посредством вычитания измеренного процента потери массы из начальной массы. Также можно идентифицировать завершение конверсии, если достигнута 100%-ная конверсия.

На Фиг. 9а) и Фиг. 9b) порядок кривых такой же, как на вставках. Первая стадия во всех кривых соответствует реимидизации полимеров, и потеря массы является сходной у всех образцов (близкой к 4%). Начало кривых демонстрирует потерю массы, обусловленную другими факторами, так что это учитывается посредством добавления этого начального процента потери массы (2-3% из-за растворителей и т.п.) к общему значению. На Фиг. 9а) для исходного полимера и Фиг. 9b) для функционализированного полимера потери массы образцов можно сравнить. Наблюдается, например, что при 350°C изотерма исходного полимера показывает такую же потерю массы, как у функционализированного полимера при 250°C, что свидетельствует о том, что функционализированный полимер перегруппировался при значительно более низких температурах. Это сходно с другими изотермами. Эффект особенно важен для последних температур, равных 450°C и 350°C, соответственно. В изотерме исходного полимера, полученной при 450°C, наблюдается быстрое снижение массы, обусловленное разложением полимера, тогда как в случае функционализированного полимера такая же потеря массы достигается при более низких температурах, и процесс разложения не происходит. Такая стабильность изотермы, полученной при 350°C, с использованием функционализированного полимера по истечении менее чем двух часов свидетельствует о более высокой стабильности и меньшем уровне окисления.

По этим кривым можно проанализировать степень конверсии из полиимида в полибензоксазол. Можно рассчитать теоретическое значение и затем определить фактическое значение. Показано, что в случае функционализированного полимера достаточно 350°C для полной конверсии, тогда как в случае исходного полимера необходимо 450°C.

Результаты второго типа измерений представлены на Фиг. 9 с) и Фиг. 9d). После получения изотерм, приведенных на Фиг. 9а) и Фиг. 9b), было проведено нормальное термогравиметрическое определение характеристик, а именно - TGA-измерения с повышением температуры, с использованием тех же образцов, которые изотермически обрабатывали в течение 12 часов при различных температурах. Результаты показаны для исходного полимера на Фиг. 9с и для функционализированного полимера - на Фиг. 9d. Здесь порядок кривых обратный по отношению к порядку на вставках, то есть наивысшим температурам изотерм соответствуют самые верхние кривые. Кривые, которые обозначены «без термической обработки», соответствуют режиму предварительной обработки при 160°C.

TGA-кривые на Фиг. 9с) и Фиг. 9d) получены в диапазоне от комнатной температуры до 800°C на образцах, обработанных в соответствии с различными температурными протоколами до различных степеней функционализации. Как можно видеть из Фиг. 9d), функционализированные образцы, прошедшие изотермическую предварительную обработку при повышенных температурах, являются стабильными вплоть до температуры разложения. Другие образцы, которые прошли предварительную обработку при 250°C или 275°C, проявили некоторую остаточную перегруппировку с потерей CO2. В этом случае также можно было определить количество полиимида, оставшегося в полимере, по измерению потери массы.

Кривые на Фиг. 9с) демонстрируют, что только те образцы, которые прошли предварительную обработку при температуре, равной по меньшей мере 400°C, являются термически стабильными вплоть до температуры разложения, тогда как образцы, которые прошли предварительную обработку при температурах, равных 350°C или ниже, проявляют потерю массы из-за перегруппировки при температурах, превышающих 400°C. Четко видно, что температуры перегруппировки отличаются на Фиг. 9с) (исходный полимер) и Фиг. 9d) (аллил-функционализированный полимер), и разница лежит в диапазоне от 50°C до 100°C.

Посредством сравнения теоретической потери массы из-за термической перегруппировки и измеренной потери массы можно определить степень конверсии. В этом контексте можно исключить отклонение от первой части изотерм, приведенных на Фиг. 9а) и 9b). Обнаружено, что не выявлено дополнительной потери массы у функционализированного образца, обработанного при 350°C, поскольку конверсия была полностью завершена. Другим важным результатом является то, что хотя температура перегруппировки была ниже, термическая стабильность осталась той же. После конверсии оба образца (исходный и функционализированный) начали разлагаться при температурах, превышавших 500°C.

Сравнив полученные результаты с результатами из существующей литературы, можно обнаружить, что в случае функционализации по настоящему изобретению сходные степени конверсии можно получить при температурах, которые ниже в диапазоне от 100°C до 200°C. Например, для функционализированного полимера, обработанного при 350°C, степень конверсии была выше 90%, тогда как для исходного полимера при такой же термической обработке степень конверсии была равна 11%. Сходную степень конверсии можно получить только в том случае, если термически обрабатывать исходный полимер при 450°C.

Даже небольшой объем модификации функциональными группами может привести к снижению температуры перегруппировки. Такое поведение указывает на то, что перегруппировка Кляйзена, происходящая между аллилом, присоединенным к -О в орто-положении, и ароматическим кольцом действует каталитически на перегруппировку системы. Недавно проведенные эксперименты исключили возможность перегруппировки, происходящей по механизму межмолекулярной реакции, и соответствуют внутримолекулярному процессу, обозначенному как [3,3]-электроциклическая реакция. Этот механизм вызывает активацию кислорода в орто-положении, так что перегруппировка полиимида в полибензоксазол происходит при более низких температурах.

На необходимые температуры, среди прочего, влияют структура полимеров, растворитель и степень функционализации. Образование двойной связи, присоединенной к ароматическому кольцу после перегруппировки Кляйзена, по-видимому, также способствует процессу. Эта функциональная группа может быть способной делокализовать заряд вокруг ароматического кольца, за счет чего, возможно, снижается температура перегруппировки.

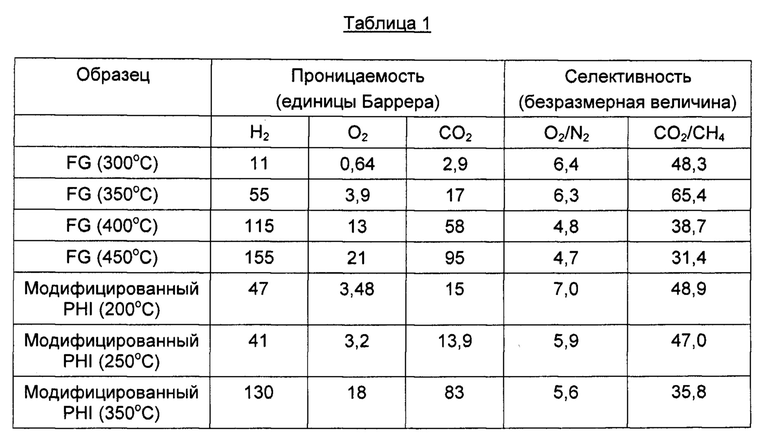

Такое поведение подтверждено посредством проверки свойств проницаемости функционализированных образцов. В Таблице 1 приведены результаты по проницаемости образцов. Легко можно видеть, что при более низких температурах разделительные свойства сходны со свойствами образцов, описанными в литературе, например - с результатами, опубликованными в публикации D.F. Sanders et al., «Gas permeability, diffusivity and free volume of thermally rearranged polymers based on 3,3'-dihydroxy-4,4'-diamino-biphenyl (HAB) and 2,2'-bis-(3,4-dicarboxyphenyl) hexafluoropropane dianhydride (6DFA)», Journal of Membrane Science 409 (2012) 232-241, представляющими исходный, то есть немодифицированный, полимер, использованный в первом примере данной публикации. Фактически были обнаружены сходные значения проницаемости и более высокие уровни селективности.

Результаты, приведенные в публикации D.F. Sanders для полимера-предшественника PHI 6FDA-HAB, далее обозначены как «FG» (от англ.: «Freeman's group») и затем указана температура обработки, использованная для инициации термической перегруппировки. Результаты для функционализированного полимера-предшественника 6FDA-HAB-аллил обозначены как «Модифицированный PHI» и затем указана температура, использованная для предварительной обработки.

Следует принять во внимание очень важный эффект: это снижение температур перегруппировки позволяет получить образцы, сочетающие замечательные разделительные свойства и превосходные механические свойства. Этот эффект можно наблюдать на образцах и объяснить посредством TGA. Как было показано, перегруппировка заканчивается при температуре, гораздо более низкой, чем температуры разложения. Таким образом, процесс разложения не инициируется, и образцы являются стабильными, полностью сохраняющими свои свойства.

Способ по настоящему изобретению получения низкотемпературной перегруппировки орто-функционального полиимида можно применить ко всем структурам, являющимся предшественниками термически перегруппированных полимеров, под которыми следует понимать все виды структур, способных к реорганизации (как в твердом состоянии, так и в растворе).

Другие примеры

На Фиг. с 10а) по 10d) показаны TGA-измерения, выполненные на четырех различных исходных и функционализированных полибензоксазолах, причем функционализированный вариант в каждом случае является примером по настоящему изобретению.

На Фиг. 10а) изображен температурный TGA-скан исходного и функционализированного РВО, полученных из 6FDA-HAB после термической обработки при 350°C в течение 12 часов, как описано в Примере 1 выше. Этот предшественник соответствует соединению-предшественнику А1 из Фиг. 3, тогда как исходный РВО соответствует конечному соединению А1 из Фиг. 3, а функционализированный РВО соответствует «модифицированному TR РВО», полученному из В1, согласно Фиг. 3.

Низкотемпературную перегруппировку можно наблюдать у функционализированного PHI при температуре, примерно равной 200°C, причем она ускоряется при более высоких температурах. Термическая перегруппировка завершается при температурах, немного превышающих 400°C. Термическое разложение не обнаруживается примерно до 500°C. В этом случае температурные диапазоны термической перегруппировки и термического разложения существенно не перекрываются.

В противоположность этому, график для исходного PHI перегибается при превышении примерно 430°C, что непосредственно связано с крутым подъемом термического разложения. В этом случае температурные диапазоны термической перегруппировки и термического разложения значительно перекрываются.

Пример 2

На Фиг. 10b) показан температурный TGA-скан, полученный для исходного и функционализированного PHI-предшественников, которые были получены способом, описанным выше в Примере 1 и Сравнительном примере 1, но с использованием 2,2-бис(3-амино-4-гидроксифенил)-гексафторпропана (Bis-APAF) вместо НАВ. Все остальные параметры реакции оставили без изменений. Полигидроксиимидный предшественник обозначен как 6FDA-BisAPAF.

Путь реакции показан на Фиг. 11, и он приводит к функционализированному РВО после функционализации аллилбромидом и к исходному РВО без стадии функционализации.

TGA-сканы исходного и функционализированного PHI на Фиг. 10b) показывают, что термическая перегруппировка происходит постепенно в исходном случае, тогда как в функционализированном случае крутой изгиб приводит к тому, что функция выходит на плато примерно при 400°C. В исходном случае такое плато не обнаруживается.

Как и в случае из Примера 1 на Фиг. 10а) температурные диапазоны термической перегруппировки и термического разложения не имеют значительного перекрытия в случае функционализированного 6FDA-BisAPAF, тогда как в случае немодифицированного 6FDA-BisAPAF они значительно перекрываются.

Пример 3

На Фиг. 10с) показаны результаты температурного TGA-сканирования для исходного и функционализированного PHI-предшественников, которые были получены способом, описанным выше в Примерах 1 и 2 и в Сравнительном примере 1. В отличие от Примера 2 диангидридом был 3,3',4,4'-бензофенонтетракарбоксильный диангидрид (BTDA). Все остальные параметры реакции оставили без изменений. Промежуточный полигидроксиимид был обозначен как BTDA-BisAPAF.

Путь реакции показан на Фиг. 12, и он приводит к функционализированному РВО после функционализации аллилбромидом и к исходному РВО без стадии функционализации.

TGA-сканы исходного и функционализированного PHI на Фиг. 10с) показывают, что термическая перегруппировка начинается раньше (примерно при 260°C) в функционализированном случае, чем в исходном случае (примерно при 320°C). В обоих случаях развивался пологий уклон типа плато, который приводил к резкому подъему термического разложения. Однако температурные диапазоны термической перегруппировки и термического разложения имели меньшее перекрытие в случае функционализированного BTDA-BisAPAF, чем в случае немодифицированного BTDA-BisAPAF.

Пример 4

На Фиг. 10d) показаны результаты температурного TGA-сканирования для исходного и функционализированного PHI, которые были получены способом, описанным выше в Примерах 1, 2 и 3 и в Сравнительном примере 1. В отличие от Примеров 2 и 3 диангидридом был пиромеллитовый диангидрид (PMDA). Все остальные параметры реакции оставили без изменений. Промежуточный полигидроксиимид был обозначен как PMDA-BisAPAF.

Путь реакции показан на Фиг. 12, и он приводит к функционализированному РВО после функционализации аллилбромидом и к исходному РВО без стадии функционализации.

TGA-сканы исходного и функционализированного PHI на Фиг. 10d) показывают, что термическая перегруппировка начинается раньше (примерно при 230°C) в функционализированном случае, чем в исходном случае (примерно при 330°C). В обоих случаях развивался пологий уклон типа плато, который приводил к резкому подъему термического разложения. Однако температурные диапазоны термической перегруппировки и термического разложения имели значительно меньшее перекрытие в случае функционализированного PMDA-BisAPAF, чем в случае немодифицированного PMDA-BisAPAF.

Сравнение результатов TGA-сканирования, приведенных на Фиг. 10а), 10b), 10с) и 10d), друг с другом показывает, что в каждом случае потеря массы, свидетельствующая о термической перегруппировке в направлении конечного РВО, начинается и завершается значительно раньше в функционализированном РВО, чем в исходном продукте. Фиг. 10b) демонстрирует наименьшие температурные различия, но наклон кривой потери массы в функционализированном случае является гораздо более крутым, чем у исходного образца, что показывает, что завершение термической перегруппировки все еще происходит при более низких температурах, чем в немодифицированном случае.

Этот наклон кривой может показывать, насколько быстро происходит термическая перегруппировка. Чем круче наклон, тем быстрее происходит термическая перегруппировка.

Соответственно, в каждом примере по настоящему изобретению TGA-скан функционализированного PHI демонстрирует плато, которое значительно более выражено, чем в случае соответствующего немодифицированного PHI, что свидетельствует о гораздо меньшем перекрытии температурных диапазонов термической перегруппировки, с одной стороны, и термического разложения, с другой стороны, и демонстрирует преимущество способа по настоящему изобретению в отношении большого разнообразия соединения.

Все указанные характеристики, включая характеристики, указанные только на графических материалах, и отдельные характеристики, которые были раскрыты в комбинации с другими характеристиками, следует считать, по отдельности и в комбинации, важными для настоящего изобретения. Варианты осуществления настоящего изобретения могут быть реализованы на основании отдельных характеристик или комбинации нескольких характеристик. Признаки, которые объединены с выражениями «в частности» или «особенно» следует рассматривать как предпочтительные варианты осуществления настоящего изобретения.

Настоящее изобретение относится к способу получения термически перегруппированных полибензоксазола, полибензимидазола или полибензотиазола (совместно обозначаемых как РВХ), к термически перегруппированным РВХ и к содержащим их мембранам. Способ по настоящему изобретению включает следующие стадии способа: получение полиимида или ароматического полиамида в качестве полимера-предшественника в растворе, причем в каждом повторяющемся мономерном звене полимера-предшественника ароматическое кольцо расположено рядом с атомом азота имидной группы или амидной группы мономерного звена, причем в некоторых или во всех повторяющихся мономерных звеньях ароматическое кольцо функционализировано -XR группой в качестве боковой цепи в орто-положении относительно атома азота, где Х=O, N или S, и проведение термической обработки для осуществления термической перегруппировки, приводящей к получению термически перегруппированного полибензоксазола, полибензимидазола или полибензотиазола, причем R является аллильной группой или группой на основе аллила, и при этом температура обработки, используемая в процессе термической обработки для термической перегруппировки, лежит в диапазоне от 0°C до 350°C. Изобретение обеспечивает улучшение разделительных свойств и проницаемости мембран, изготовленных из термически перегруппированных PBX. 7 н. и 14 з.п. ф-лы, 4 пр., 1 табл., 20 ил.

1. Способ получения термически перегруппированного полибензоксазола, включающий следующие стадии способа:

- получение полиимида или ароматического полиамида в качестве полимера-предшественника в растворе, причем в каждом повторяющемся мономерном звене полимера-предшественника ароматическое кольцо расположено рядом с атомом азота имидной группы или амидной группы мономерного звена, причем в некоторых или во всех повторяющихся мономерных звеньях ароматическое кольцо функционализировано -XR группой в качестве боковой цепи в орто-положении относительно атома азота, где X=О, и

- проведение термической обработки для осуществления термической перегруппировки, приводящей к получению термически перегруппированного полибензоксазола,

отличающийся тем, что R является аллильной группой или группой на основе аллила, причем температура обработки, используемая в процессе термической обработки для термической перегруппировки, лежит в диапазоне от 0°С до 350°С.

2. Способ получения термически перегруппированного полибензимидазола, включающий следующие стадии способа:

- получение полиимида или ароматического полиамида в качестве полимера-предшественника в растворе, причем в каждом повторяющемся мономерном звене полимера-предшественника ароматическое кольцо расположено рядом с атомом азота имидной группы или амидной группы мономерного звена, причем в некоторых или во всех повторяющихся мономерных звеньях ароматическое кольцо функционализировано -XR группой в качестве боковой цепи в орто-положении относительно атома азота, где X=N, и

- проведение термической обработки для осуществления термической перегруппировки, приводящей к получению термически перегруппированного полибензимидазола,

отличающийся тем, что R является аллильной группой или группой на основе аллила, причем температура обработки, используемая в процессе термической обработки для термической перегруппировки, лежит в диапазоне от 0°С до 350°С.

3. Способ получения термически перегруппированного полибензотиазола, включающий следующие стадии способа:

- получение полиимида или ароматического полиамида в качестве полимера-предшественника в растворе, причем в каждом повторяющемся мономерном звене полимера-предшественника ароматическое кольцо расположено рядом с атомом азота имидной группы или амидной группы мономерного звена, причем в некоторых или во всех повторяющихся мономерных звеньях ароматическое кольцо функционализировано -XR группой в качестве боковой цепи в орто-положении относительно атома азота, где X=S, и

- проведение термической обработки для осуществления термической перегруппировки, приводящей к получению термически перегруппированного полибензотиазола,

отличающийся тем, что R является аллильной группой или группой на основе аллила, причем температура обработки, используемая в процессе термической обработки для термической перегруппировки, лежит в диапазоне от 0°С до 350°С.

4. Способ по любому из пп. 1-3, отличающийся тем, что группа на основе аллила является группой типа -CR1R2-CR3=CR4R5, где каждый из радикалов с R1 по R5 является атомом водорода или гомо- или гетероалифатической или гомо- или гетероароматической структурой, в частности - содержащей до 20 атомов, причем по меньшей мере один из радикалов с R1 по R5 является гомо- или гетероалифатической или гомо- или гетероароматической структурой.

5. Способ по любому из пп. 1-3, отличающийся тем, что степень функционализации лежит в диапазоне от 0,1% до 100%, в частности - от 2% до 50%, в частности - от 5% до 25%.

6. Способ по любому из пп. 1-3, отличающийся тем, что полимер-предшественник является полиимидом, синтезированным посредством реакции между диангидридом и диамином, посредством реакции между диангидридом и диизоцианатом или посредством эфирокислотного пути с предварительной обработкой посредством силилирования, в частности - с использованием термической имидизации в твердой фазе, термической имидизации в растворе или химической имидизации.

7. Способ по п. 6, отличающийся тем, что в качестве диамина использован 3,3'-дигидрокси-4,4'-диаминобифенил (НАВ), и/или в качестве диангидрида использован 2,2'-бис-(3,4-дикарбоксифенил)гексафторпропана диангидрид (6FDA).

8. Способ по любому из пп. 1-3, отличающийся тем, что функционализацию аллильной группой или группой на основе аллила проводят на мономерном звене до полимеризации, во время полимеризации, или на полимере-предшественнике.

9. Способ по любому из пп. 1-3, отличающийся тем, что используют функционализирующий агент, в частности - аллилгалогенид, в частности - аллилбромид, и, в частности, к раствору добавлен или добавляют активирующий агент, в частности - K2CO3.

10. Способ по любому из пп. 1-3, отличающийся тем, что в качестве полимера-предшественника используют производное ароматического полиамида, в частности - полигидроксиамид, который, в частности, получают посредством реакции 2,2-бис-(4-карбоксифенил)гексафторпропана (bisAPAF) с терефталоилхлоридом.

11. Способ по любому из пп. 1-3, отличающийся тем, что из раствора полимера-предшественника перед термической обработкой получают твердый объект, в частности - пленку, и термическую обработку, приводящую к получению термически перегруппированного полибензоксазола, полибензимидазола или полибензотиазола, проводят на твердом объекте.

12. Термически перегруппированный полибензоксазол, содержащий аллильную группу или группу на основе аллила в качестве боковой цепи на ароматическом кольце гетероароматической бензоксазольной группы.

13. Термически перегруппированный полибензимидазол, содержащий аллильную группу или группу на основе аллила в качестве боковой цепи на ароматическом кольце гетероароматической бензимидазольной группы.

14. Термически перегруппированный полибензотиазол, содержащий аллильную группу или группу на основе аллила в качестве боковой цепи на ароматическом кольце гетероароматической бензотиазольной группы.

15. Термически перегруппированный полибензоксазол по п. 12, отличающийся тем, что он получен способом по любому из пп. 1, 4-11.

16. Термически перегруппированный полибензимидазол по п. 13, отличающийся тем, что он получен способом по любому из пп. 2, 4-11.

17. Термически перегруппированный полибензотиазол по п. 14, отличающийся тем, что он получен способом по любому из пп. с 3 по 11.

18. Полимерная мембрана, содержащая термически перегруппированный полибензоксазол по п. 12, термически перегруппированный полибензимидазол по п. 13 или термически перегруппированный полибензотиазол по п. 14.

19. Полимерная мембрана по п. 18, отличающаяся тем, что мембрана отлита или спрядена из раствора по пп. 1, 2 или 3 в форме плоской мембраны или половолоконной мембраны.

20. Полимерная мембрана по п. 18 или 19, отличающаяся тем, что мембрана является газоразделительной мембраной, в частности - содержащей микрополости размером менее 1 нм.

21. Полимерная мембрана по п. 18 или 19, отличающаяся тем, что мембранный слой, содержащий термически перегруппированный полибензоксазол по п. 12, термически перегруппированный полибензимидазол по п. 13 или термически перегруппированный полибензотиазол по п. 14, является активным разделительным слоем композитной мембраны.

| US 2013237619 A1, 12.09.2013 | |||

| ФОРМИРОВАТЕЛЬ СИГАРЕТНОГО ШТРАНГА | 2006 |

|

RU2345685C2 |

| US 2012305484 A1, 06.12.2012. | |||

Авторы

Даты

2019-11-06—Публикация

2016-01-25—Подача