Изобретение относится к области машиностроения, а именно к определению адгезионной прочности керамических покрытий, наносимых методом электрофореза.

Целью изобретения является повышение точности и уменьшение трудоемкости определения адгезионной прочности путем обеспечения возможности нанесения покрытия на подложку и его испытание в условиях, идентичных условиям работы покрытия на подложке в производстве при нанесении его методом электрофореза, а также путем исключения необходимости измерения и расчета площади сдвига и осуществления дополнительных операции по приклеиванию покрытия к подложке.

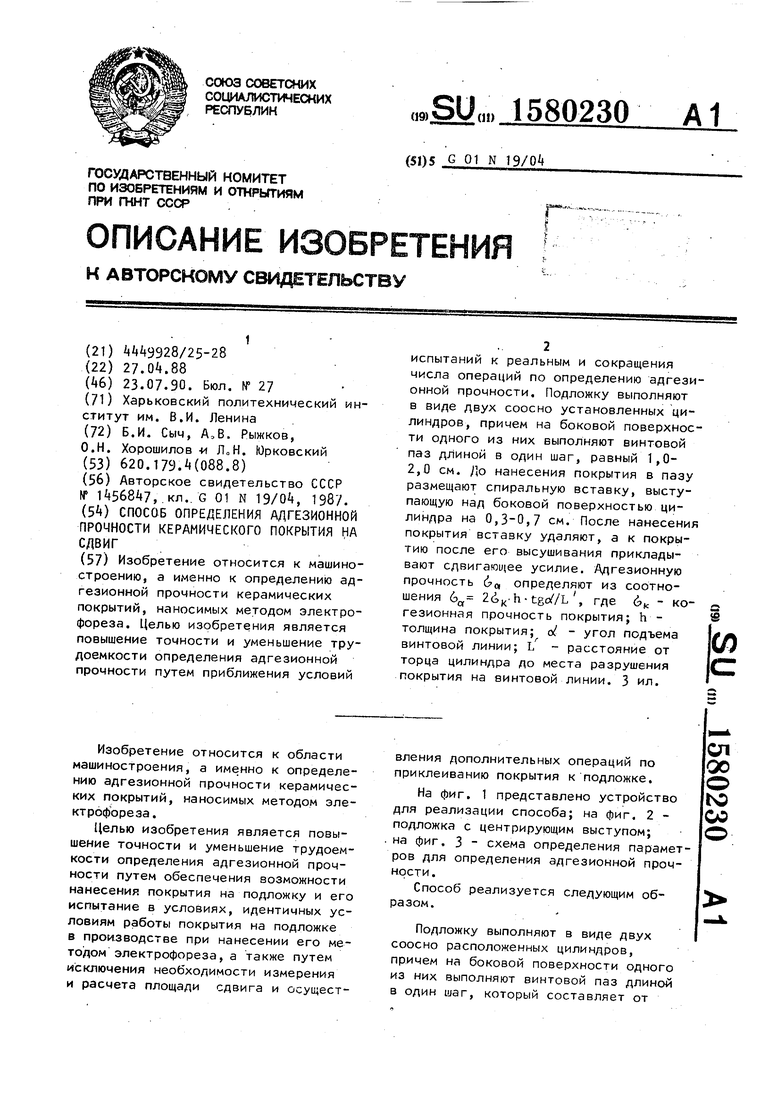

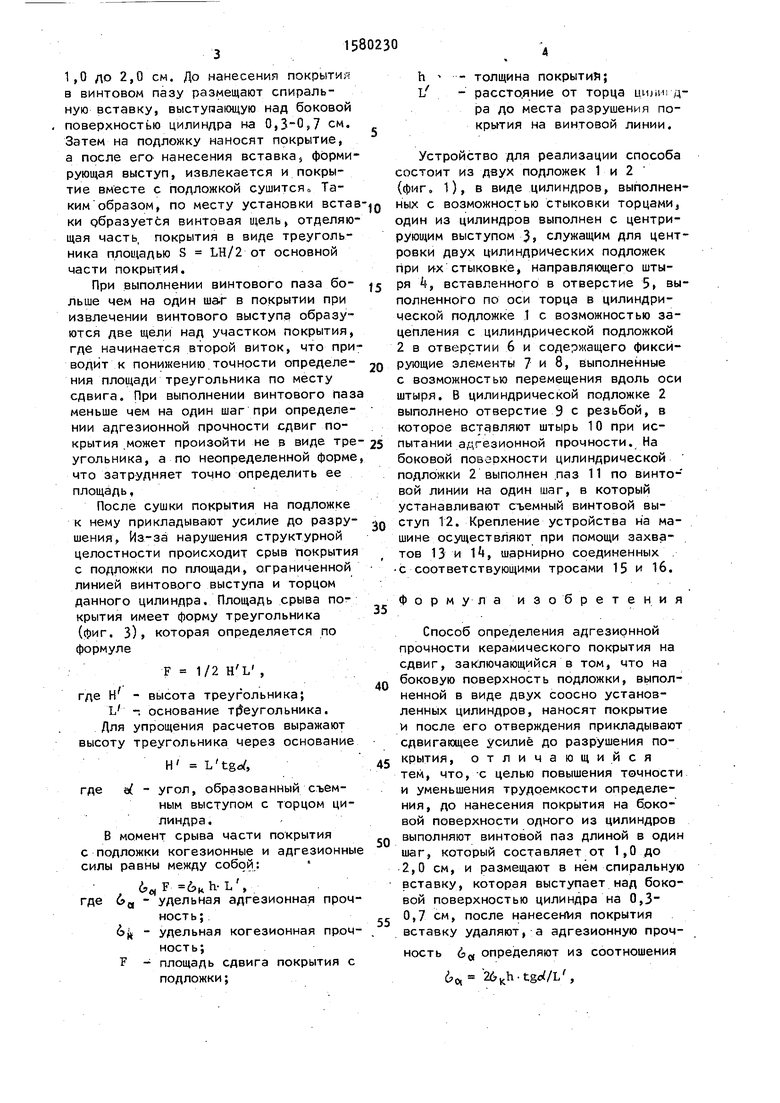

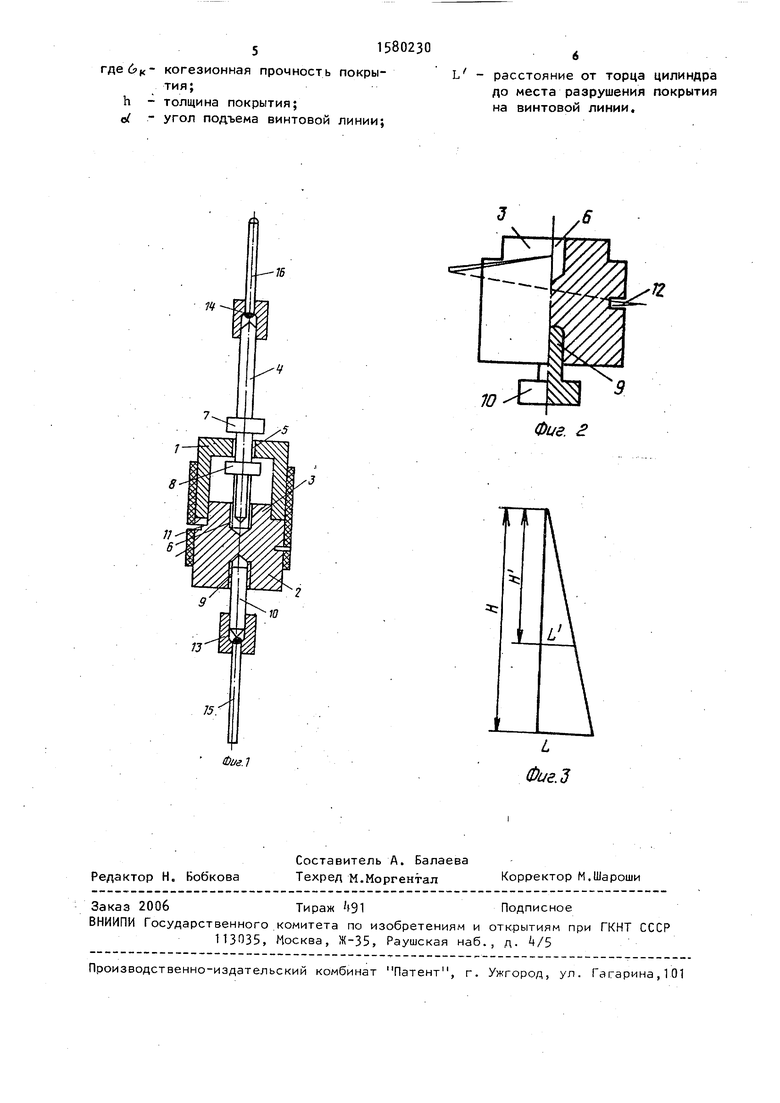

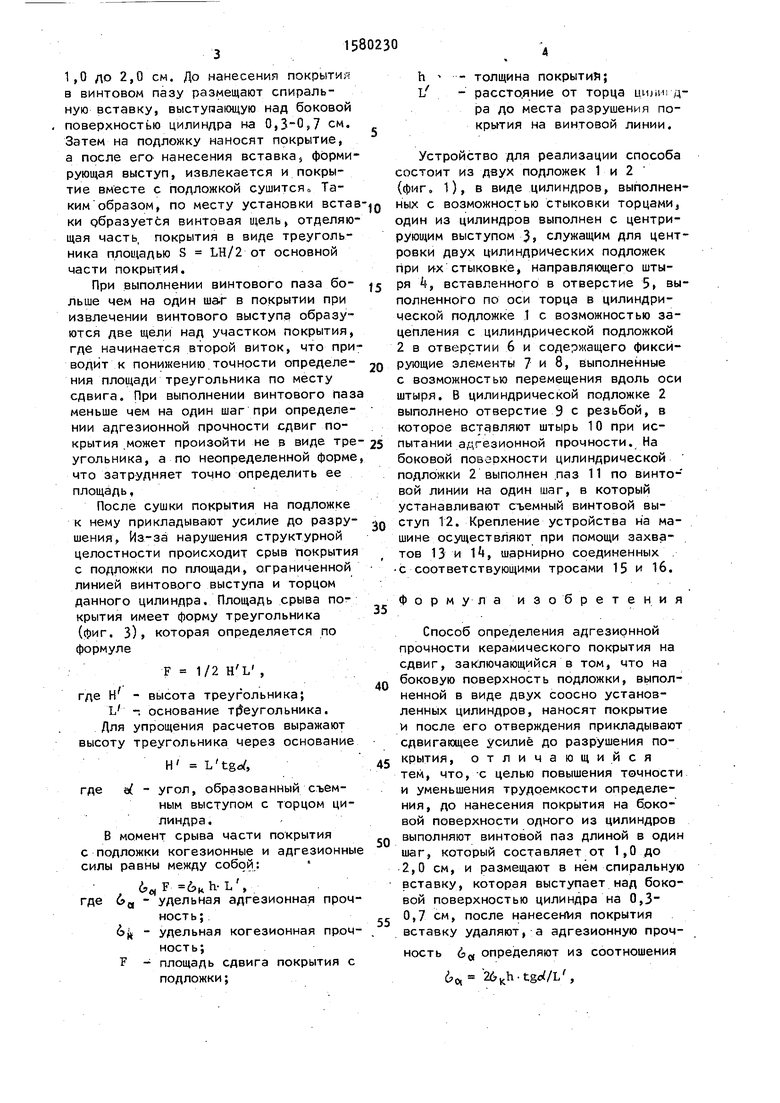

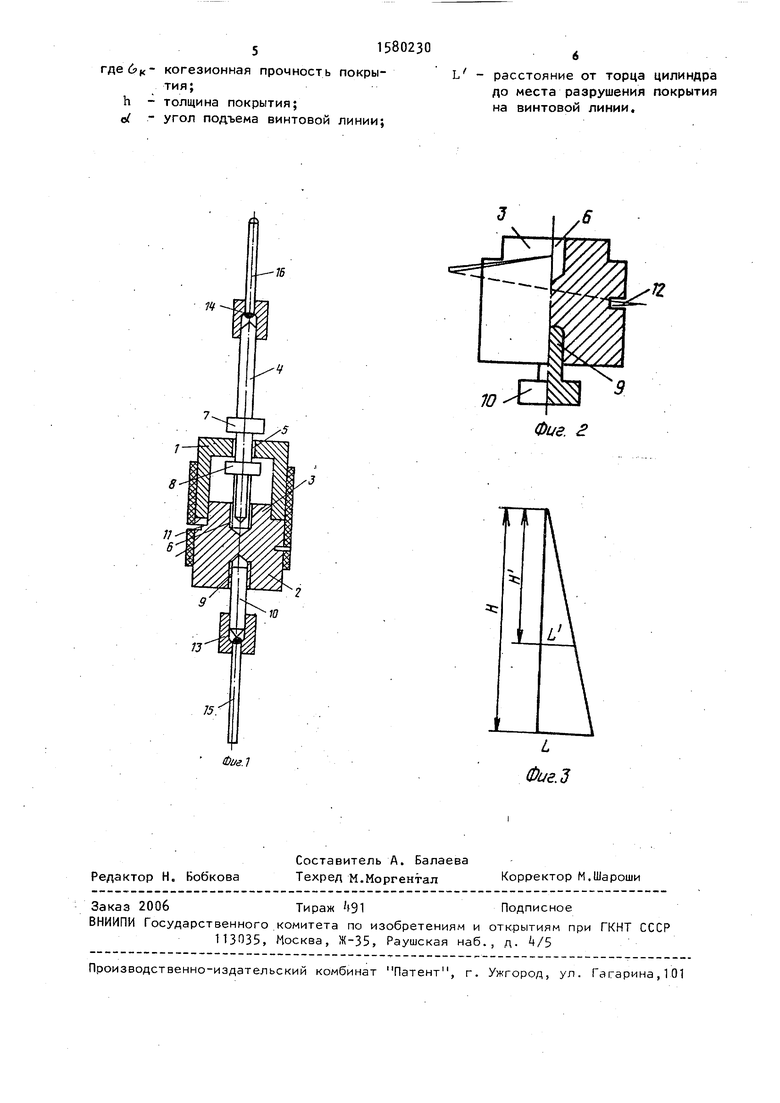

На фиг. 1 представлено устройство для реализации способа; на фиг. 2 - подложка с центрирующим выступом; на фиг, 3 - схема определения параметров для определения адгезионной прочности.

Способ реализуется следующим образом.

Подложку выполняют в виде двух соосно расположенных цилиндров, причем на боковой поверхности одного из них выполняют винтовой паз длиной в один шаг, который составляет от

сд

00

о

N3

СО

1,0 до 2,0 см. До нанесения покрытие в винтовом пазу размещают спиральную вставку, выступающую над боковой поверхностью цилиндра на 0, см. Затем на подложку наносят покрытие, а после его нанесения вставка, формирующая выступ, извлекается и покрытие вместе с подложкой сушится Таким образом, по месту установки встав ки образуется винтовая щель, отделяющая часть покрытия в виде треугольника площадью S LH/2 от основной части покрытия.

При выполнении винтового паза бо- льше чем на один шаг в покрытии при извлечении винтового выступа образуются две щели над участком покрытия, где начинается второй виток, что приводит к понижению точности определе- ния площади треугольника по месту сдвига. При выполнении винтового паза меньше чем на один шаг при определе- нии адгезионной прочности сдвиг покрытия может произойти не в виде тре- угольника, а по неопределенной форме, что затрудняет точно определить ее площадь,

После сушки покрытия на подложке к нему прикладывают усилие до разру- шения, Из-за нарушения структурной целостности происходит срыв покрытия с подложки по площади, ограниченной линией винтового выступа и торцом данного цилиндра. Площадь срыва покрытия имеет форму треугольника (фиг. 3), которая определяется по формуле

F 1/2 H L ,

..

где Н - высота треугольника;

L -. основание треугольника. Для упрощения расчетов выражают высоту треугольника через основание

Н L tgef,

где а( - угол, образованный съемным выступом с торцом цилиндра .

В момент срыва части покрытия с подложки когезионные и адгезионные силы равны между собой:

t б, F -6k Ы/,

где 6а - удельная адгезионная прочность;

Н Удельная когезионная прочность;

F - площадь сдвига покрытия с подложки;

0 5

п

0

5

5

0

h - толщина покрытия;

if - расстояние от торца ииди: д- ра до места разрушения покрытия на винтовой линии.

Устройство для реализации способа состоит из двух подложек 1 и 2 (фиг„ 1), в виде цилиндров, выполненных с возможностью стыковки торцами, один из цилиндров выполнен с центрирующим выступом 3 служащим для центровки двух цилиндрических подложек при их стыковке, направляющего штыря 4, вставленного в отверстие 5, выполненного по оси торца в цилиндрической подложке 1 с возможностью зацепления с цилиндрической подложкой 2 в отверстии 6 и содержащего фиксирующие элементы 7 и 8, выполненные с возможностью перемещения вдоль оси штыря. В цилиндрической подложке 2 выполнено отверстие 9 с резьбой, в которое вставляют штырь 10 при испытании адгезионной прочности. На боковой поверхности цилиндрической подложки 2 выполнен паз 11 по винтовой линии на один шаг, в который устанавливают съемный винтовой выступ 12. Крепление устройства на машине осуществляют при помощи захватов 13 и 1, шарнирно соединенных с соответствующими тросами 15 и 16.

Формула изобретения

Способ определения адгезионной прочности керамического покрытия на сдвиг, заключающийся в том, что на боковую поверхность подложки, выполненной в виде двух соосно установленных цилиндров, наносят покрытие и после его отверждения прикладывают сдвигающее усилие до разрушения покрытия, отличающийся тем, что, -с целью повышения точности и уменьшения трудоемкости определения, до нанесения покрытия на боковой поверхности одного из цилиндров выполняют винтовой паз длиной в один шаг, который составляет от 1,0 до 2,0 см, и размещают в нём спиральную вставку, которая выступает над боковой поверхностью цилиндра на 0,3- 0,7 см, после нанесения покрытия вставку удаляют, а адгезионную прочность бд, определяют из соотношения

бо, 2&Kh.tge(/L ,

где 6к - когезионная прочность покрытия;

h - толщина покрытия; о( - угол подъема винтовой линии;

I/ - расстояние от торца цилиндра до места разрушения покрытия на винтовой линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА СДВИГ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2548378C1 |

| Образец для определения адгезионной прочности покрытия | 1986 |

|

SU1392465A1 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙПРОЧНОСТИ | 1972 |

|

SU345417A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ОСНОВОЙ | 2018 |

|

RU2682109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦА ДЛЯ ИСПЫТАНИЯ НА АДГЕЗИОННУЮ ПРОЧНОСТЬ | 1991 |

|

RU2067757C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОКРЫТИЯ С ОСНОВОЙ | 2010 |

|

RU2426095C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ И КОГЕЗИОННОЙ ПРОЧНОСТИ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ НА ОБРАЗЦАХ | 2010 |

|

RU2456577C1 |

| Способ определения адгезионной и когезионной прочностей сцепления металлических покрытий с металлической поверхностью | 2022 |

|

RU2796229C1 |

| СПОСОБ ИЗМЕРЕНИЯ АДГЕЗИОННО-КОГЕЗИОННОЙ ПРОЧНОСТИ СЛОИСТЫХ МАТЕРИАЛОВ И ТОЛСТЫХ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ | 2023 |

|

RU2806245C1 |

| Образец для определения адгезионной прочности | 1988 |

|

SU1635081A1 |

Изобретение относится к машиностроению, а именно к определению адгезионной прочности керамических покрытий, наносимых методом электрофореза. Целью изобретения является повышение точности и уменьшения трудоемкости определения адгезионной прочности путем приближения условий испытаний к реальным и сокращения числа операций по определению адгезионной прочности. Подложку выполняют в виде двух соосно установленных цилиндров, причем на боковой поверхности одного из них выполняют винтовой паз длиной в один шаг, равный 1,0 - 2,0 см. До нанесения покрытия в пазу размещают спиральную вставку, выступающую над боковой поверхностью цилиндра на 0,3 - 0,7 см. После нанесения покрытия вставку удаляют, а к покрытию после его высушивания прикладывают сдвигающее усилие. Дагезионную прочность @ определяют из соотношения , где @ - когезионная прочность покрытия

H - толщина покрытия, α - угол подъема винтовой линии

L - расстояние от торца цилиндра до места разрушения покрытия на винтовой линии. 3 ил.

-75

П

-Ш

15

Фиг

10

Фиг. 2

| Способ пропитки угольных щеток для электрических машин | 1939 |

|

SU56847A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ( СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА СДВИГ | |||

Авторы

Даты

1990-07-23—Публикация

1988-04-27—Подача