Изобретение относится к порошковой металлургии, а именно к спеченным твердым сплавам, и может быть использовано для изготовления инструмента обработки металлов резанием, давлением, а также для материалов, работающих в условиях абразивного износа.

Известен способ изготовления спеченного твердого сплава [заявка на изобретение RU №2010124757, C22C 1/00, опубл. 27.12.2011 г. ] для изготовления режущего инструмента, согласно которому шихту на основе порошков карбида вольфрама фракциями до 2 мкм и 4-30 мкм, содержащую порошок кобальта, перемешивают с пластификатором с последующим прессованием и спеканием. При этом перемешивание двух разноразмерных по зерну шихт производится раздельно, с добавлением в шихту фракциями до 2 мкм дополнительно порошка трехокиси алюминия фракциями до 0,2 мкм.

Недостатком предложенного технического решения являются наличие в структуре крупных зерен карбида вольфрама, неравномерность структуры и, как результат, низкие прочностные характеристики.

Наиболее близким техническим решением к заявляемому является спеченный твердый сплав [А.с. 1749286; C22C 29/08, опубл. 22.03.1992 г. ] на основе карбида вольфрама WC, содержащий кобальт Со и ультрадисперсные (наноразмерные) частицы оксида алюминия Al2O3. Компоненты подвергают совместному микронному размолу-смешиванию в шаровых мельницах и последующему пластифицированию 4%-ным раствором синтетического каучука в бензине, просеву с протиркой через сито. Приготовленную смесь прессуют и спекают.

Недостатком предложенного технического решения являются относительная неоднородность структуры, а также низкие прочностные характеристики.

Задачей изобретения является повышение прочности твердого сплава за счет обеспечения более равномерного распределения наноразмерных частиц по объему структуры твердого сплава.

Поставленная задача достигается тем, что в способе получения спеченных твердых сплавов на основе карбида вольфрама, содержащего кобальт и наноразмерные частицы оксида алюминия, получение шихтовой смеси сплава осуществляется путем предварительного замешивания оксида алюминия в водном растворе поливинилового спирта ультразвуковым диспергированием до получения суспензии. Затем проводят размола-смешивания суспензии с зернами карбида вольфрама до образования на его поверхности плакирующего слоя. Полученную смесь дошихтовывают кобальтом и перемешивают до получения однородной смеси, затем пластифицируют в водном растворе поливинилового спирта с последующей грануляцией, прессованием и спеканием.

Введение в состав материала суспензии и ее равномерное распределение на поверхностях зерен карбида вольфрама приводит к увеличению прочности собственно связующей фазы (за счет действия механизмов дисперсного упрочнения), изменяет механизмы износа, разрушения, сопротивления сдвиговым деформациям в твердом сплаве в целом.

В процессе спекания наличие оксикарбидных связей в структуре твердого сплава приводит к образованию оксидных перемычек между зернами карбида, что существенно увеличивает сопротивление материала разрушению, изменяет механизм образования и распространения трещин. В результате возрастают прочностные, стойкостные, эксплуатационные свойства материала. Также плакирование зерен карбида вольфрама оксидом алюминия ограничивает их рекристаллизацию по структуре твердого сплава.

Способ осуществляется следующим образом. Для получения твердого сплава с оптимальными свойствами порошок карбида вольфрама, кобальта и наноразмерного оксида алюминия подвергают раздельному микронному размолу. Получение шихтовой смеси сплава осуществляется путем предварительного замешивания оксида алюминия в водном растворе поливинилового спирта ультразвуковым диспергированием до получения суспензии. При этом состав смеси постоянен и содержит наноразмерного оксида алюминия 0,2 мас. % от предполагаемой загрузки смеси твердого сплава (WC-CO). Далее получившуюся суспензию вместе с зернами карбида вольфрама подвергают размолу-смешиванию по стандартной технологии в течение восемнадцати часов. После получения в процессе размола-смешивания на поверхности зерен карбида вольфрама плакирующего слоя из частиц наноразмерного оксида алюминия полученная смесь дошихтовывается кобальтом и дополнительно смешивается в шаровой мельнице с последующим пластифицированием в среде водного раствора поливинилового спирта. После пластифицирования производится просев с протиркой через сито.

Приготовленную пластифицированную смесь просушивают при 80С° затем гранулируют путем протирки через сетку 300 мкм, и прессуют в виде шариков для проведения испытаний на изгиб, резцовых пластин формы 0227 для определения коэффициента стойкости, таблеток ϕ 10×10 мм для измерения трещиностойкости по методу Палмквиста и износостойкости.

Спекание проводят в соответствии с технологическими инструкциями в среде водорода.

Значения плотности, прочности на изгиб, твердости измерены в соответствии с требованиями ГОСТ, вязкость разрушения измерена по методу Палмквиста путем измерения длины трещины, распространяющейся от угла отпечатка пирамидки Виккерса (нагрузка 30 кгс).

Величину абразивного износа определяют на машине трения при нагрузке 50 Н при протяжке по абразивной ленте карбида кремния. Через каждые 10 м пути трения определяют потерю веса, которая принята за параметр износа.

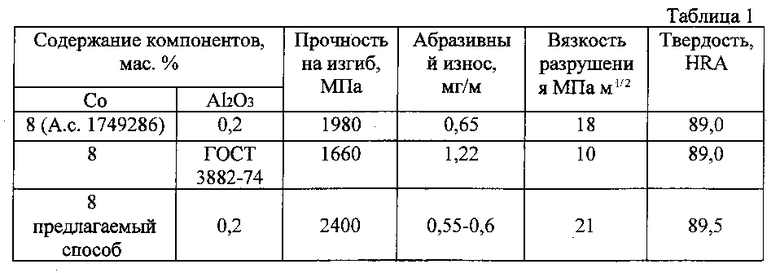

Результаты измерений физико-механических характеристик твердых сплавов, полученных различными способами приведены в таблице 1.

Из таблицы 1 следует, что предложенный метод получения твердого сплава превосходит известные по всем параметрам.

Технико-экономические преимущества изобретения заключаются в повышении стойкости к абразивному износу и прочностных характеристик материалов и соответственно в увеличении срока службы изделий (инструмента), изготовленных предлагаемым способом получения спеченных твердых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения спеченного твердого сплава | 2017 |

|

RU2679026C1 |

| Спеченный твердый сплав | 1990 |

|

SU1749286A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СПЕЧЁННОГО ТВЁРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2018 |

|

RU2675875C1 |

| Способ изготовления твердосплавных гранул | 2016 |

|

RU2636774C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ЭЛЕКТРОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2005 |

|

RU2300446C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОРАЗМЕРНОГО ТВЕРДОГО СПЛАВА | 2014 |

|

RU2569288C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ТВЕРДОСПЛАВНЫХ ПЛАСТИН ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2023 |

|

RU2808850C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 2012 |

|

RU2497631C1 |

| СПЕЧЁННЫЙ ТВЁРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2693415C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА | 1992 |

|

RU2048569C1 |

Изобретение относится к порошковой металлургии, а именно к спеченным твердым сплавам, и может быть использовано для изготовления инструмента. Способ получения спеченных твердых сплавов на основе карбида вольфрама, содержащего кобальт и наноразмерные частицы оксида алюминия, включает приготовление шихтовой смеси сплава, пластифицирование, гранулирование, прессование и спекание. Шихтовую смесь сплава приготавливают путем предварительного замешивания оксида алюминия в водном растворе поливинилового спирта ультразвуковым диспергированием до получения суспензии, размола-смешивания суспензии с зернами карбида вольфрама до образования на его поверхности плакирующего слоя, дошихтовки кобальтом и последующего перемешивания. Пластифицирование проводят в водном растворе поливинилового спирта. Повышается прочность твердого сплава за счет обеспечения более равномерного распределения наноразмерных частиц по объему структуры твердого сплава. 1 табл.

Способ получения спеченных твердых сплавов на основе карбида вольфрама, содержащего кобальт и наноразмерные частицы оксида алюминия, включающий приготовление шихтовой смеси сплава, пластифицирование, гранулирование, прессование и спекание, отличающийся тем, что приготовление шихтовой смеси сплава осуществляют путем предварительного замешивания оксида алюминия в водном растворе поливинилового спирта ультразвуковым диспергированием до получения суспензии, размола-смешивания суспензии с зернами карбида вольфрама до образования на его поверхности плакирующего слоя, дошихтовки кобальтом и последующего перемешивания, а пластифицирование проводят в водном растворе поливинилового спирта.

| Спеченный твердый сплав | 1990 |

|

SU1749286A1 |

| BY 20111630 А, 30.06.2013 | |||

| Экстракционный прибор | 1928 |

|

SU15711A1 |

| Способ изготовления крупногабаритных изделий из термопластичных полимерных материалов | 1981 |

|

SU1054071A1 |

Авторы

Даты

2015-04-20—Публикация

2013-07-29—Подача