Перекрестная ссылка на родственные заявки

Настоящая заявка на основании § 119(e) Раздела 35 Кодекса законов США испрашивает приоритет предварительной заявки на патент США № 61/287929, поданной 18 декабря 2009 года под заголовком MULTIPLE-COMPONENT BLENDED FLUOROPOLYMER COMPOSITIONS и предварительной заявки на патент США № 61/296553, поданной 20 января 2010 года под заголовком BLENDED FLUOROPOLYMER COMPOSITIONS WITH MULTIPLE MELT PROCESSIBLE FLUOROPOLYMERS, полное раскрытие которых тем самым явным образом включено в настоящий документ посредством ссылки.

Предпосылки создания изобретения

1. Область техники, к которой относится изобретение

Настоящее изобретение относится к фторполимерам и, в частности, к фторполимерным композициям, имеющим улучшенные свойства, таким как покрытия, которые можно наносить как на жесткие, так и на эластичные подложки, у которых желательна антипригарная поверхность и/или поверхность, устойчивая к истиранию. В частности, настоящее изобретение относится к фторполимерным композициям, которые включают в себя множественные фторполимерные компоненты и которые можно применять для образования покрытий, имеющих улучшенные антипригарные или антиадгезионные характеристики и/или улучшенную устойчивость к истиранию, а также пленок и/или смешанных порошковых композиций.

2. Описание предшествующего уровня техники

Фторполимеры представляют собой длинноцепочечные полимеры, содержащие, главным образом, этиленовые линейные повторяющиеся звенья, в которых некоторые или все атомы водорода заменены атомами фтора. Примеры фторполимеров включают в себя политетрафторэтилен (PTFE), метилфторалкоксидный полимер (MFA), фторэтилен-пропиленовый полимер (FEP), перфторалкоксидный полимер (PFA), поли(хлортрифторэтилен) и поли(винилфторид).

Системы антипригарных покрытий, включающие в себя фторполимеры, наносят в единичных или множественных покрытиях на поверхность подложки, предоставляя покрытую подложку, имеющую антипригарное покрытие, к которому не будут прилипать инородные материалы. В многослойной кроющей системе антипригарное покрытие обычно включает в себя грунтовочный слой и верхнее покрытие и, необязательно, одно или более из промежуточных покрытий.

Применение антипригарных кроющих систем, которые наносят на подложку в виде многих слоев, известно уже много лет. Грунтовочные покрытия для таких систем обычно содержат термостойкую связующую органическую смолу и одну или более из фторполимерных смол, наряду с разнообразными непрозрачными пигментами и наполнителями. Промежуточные покрытия содержат, главным образом, фторполимеры с некоторыми количествами непрозрачных пигментов, наполнителей и средств, способствующих сцеплению компонентов, а верхние покрытия почти полностью состоят из фторполимеров, таких как полностью высокомолекулярный политетрафторэтилен (HPTFE) или HPTFE с небольшим количеством фторполимера, обрабатываемого в расплаве.

Стеклоткань представляет собой один из примеров эластичной подложки, на которую может быть нанесено фторполимерное покрытие. Такое покрытие обычно включает в себя политетрафторэтилен с высокой молекулярной массой (HPTFE), взятый либо отдельно, либо с включением небольших количеств дополнительных полимеров и/или наполнителей. В одной из методик нанесения покрытия стеклоткань пропускают через глубокую ванну, содержащую дисперсию фторполимера, и затем эту ткань направляют вверх через сушильную и агломерационную башенную печь для отверждения и фиксации покрытия. Этот процесс обычно повторяют несколько раз, с возможным нанесением до 10 или более кроющих слоев.

Необходимы улучшенные фторполимерные композиции для таких областей применения, как покрытия для жестких и/или эластичных подложек, которые демонстрируют улучшенные характеристики, такие как улучшенные антиадгезионные свойства и/или устойчивость к истиранию.

Сущность изобретения

Настоящее раскрытие предоставляет фторполимерные композиции, которые включают в себя множественные фторполимерные компоненты и которые, в обычных областях применения, можно наносить в виде покрытия на жесткие или эластичные подложки. Указанные композиции можно наносить как таковые в виде грунтовочных покрытий или верхних покрытий или их можно комбинировать с другими компонентами, составляя грунтовочные покрытия или верхние покрытия. В одном варианте осуществления настоящего изобретения указанные композиции включают, по меньшей мере, один политетрафторэтилен с низкой молекулярной массой (LPTFE) и, по меньшей мере, два химически разных фторполимера, перерабатываемых в расплаве (MPF). В другом варианте осуществления настоящего изобретения указанные композиции включают в себя, по меньшей мере, один политетрафторэтилен с высокой молекулярной массой (HPTFE), по меньшей мере, один политетрафторэтилен с низкой молекулярной массой (LPTFE) и, по меньшей мере, два химически разных фторполимера, перерабатываемых в расплаве (MPF). После нанесения на эластичную подложку (необязательно, на грунтовочное покрытие и/или на промежуточное покрытие) и последующего отверждения, композиции согласно настоящему изобретению образуют покрытия, которые демонстрируют улучшенные характеристики, такие, как например, улучшенные антиадгезионные характеристики, устойчивость к истиранию, светопропускание/прозрачность и проницаемость.

В одной из своих форм настоящее раскрытие предоставляет фторполимерную композицию, включающую в себя, по меньшей мере, один политетрафторэтилен с низкой молекулярной массой (LPTFE), имеющий первую температуру плавления (Tm), 335°C или ниже; и, по меньшей мере, два фторполимера, перерабатываемых в расплаве (MPF), включая: первый фторполимер, перерабатываемый в расплаве (MPF), и второй фторполимер, перерабатываемый в расплаве (MPF), причем второй фторполимер, перерабатываемый в расплаве (MPF), является химически отличным от первого фторполимера, перерабатываемого в расплаве (MPF).

В одном варианте осуществления настоящего изобретения фторполимерная композиция не содержит политетрафторэтилен с высокой молекулярной массой (HPTFE), имеющий среднечисловую молекулярную массу (Mn), равную, по меньшей мере, 500000. Указанный, по меньшей мере, один LPTFE может присутствовать в количестве от 10% масс. до 70% масс., а указанные, по меньшей мере, два MPF могут вместе присутствовать в количестве от 30% масс. до 90% масс., в расчете на общую массу твердых веществ указанного, по меньшей мере, одного LPTFE и указанных, по меньшей мере, двух MPF или указанный, по меньшей мере, один LPTFE может присутствовать в количестве от 40% масс. до 60% масс., а указанные, по меньшей мере, два MPF могут вместе присутствовать в количестве от 40% масс. до 60% масс., в расчете на общую массу твердых веществ указанного, по меньшей мере, одного LPTFE и указанных, по меньшей мере, двух MPF.

В другом варианте осуществления настоящего изобретения композиция может дополнительно включать в себя, по меньшей мере, один политетрафторэтилен с высокой молекулярной массой (HPTFE), имеющий среднечисловую молекулярную массу (Mn), равную, по меньшей мере, 500000. Указанный, по меньшей мере, один HPTFE может присутствовать в количестве от 1% масс. до 89% масс., в расчете на общую массу твердых веществ указанного, по меньшей мере, одного HPTFE, указанного, по меньшей мере, одного LPTFE и указанных, по меньшей мере, двух MPF или указанный, по меньшей мере, один LPTFE может присутствовать в количестве от 16% масс. до 60% масс., HPTFE может присутствовать в количестве от 1% масс. до 60% масс., а указанные, по меньшей мере, два MPF могут вместе присутствовать в количестве от 1% масс. до 60% масс., в расчете на общую массу твердых веществ указанного, по меньшей мере, одного HPTFE, указанного, по меньшей мере, одного LPTFE и указанных, по меньшей мере, двух MPF. Каждый из указанных, по меньшей мере, двух MPF может присутствовать в количестве от 1% масс. до 30% масс., в расчете на общую массу твердых веществ указанного, по меньшей мере, одного HPTFE, указанного, по меньшей мере, одного LPTFE и указанных, по меньшей мере, двух MPF.

Указанный, по меньшей мере, один LPTFE может иметь первую температуру плавления (Tm), выбранную из группы, состоящей из значений, не превышающих 332°C, не превышающих 330°C, не превышающих 329°C, не превышающих 328°C, не превышающих, 327°C, не превышающих 326°C, и не превышающих 325°C, и/или может быть получен посредством эмульсионной полимеризации без подвергания агломерированию, термическому разложению или облучению.

Композиция может быть в форме водной дисперсии или может быть нанесенной на подложку в виде покрытия.

Настоящее изобретение также представляет способ нанесения покрытия на подложку, причем указанные способ включает стадии: представления подложки; нанесения композиции для покрытия на подложку, причем указанная композиция для покрытия включает в себя: по меньшей мере, один политетрафторэтилен с низкой молекулярной массой (LPTFE), имеющий первую температуру плавления (Tm), 335°C или ниже; и, по меньшей мере, два фторполимера, перерабатываемых в расплаве, включая: первый фторполимер, перерабатываемый в расплаве (MPF); и второй фторполимер, перерабатываемый в расплаве (MPF), причем указанный второй фторполимер, перерабатываемый в расплаве (MPF), является химически отличным от первого фторполимера, перерабатываемого в расплаве (MPF); и отверждения композиции для образования покрытия.

Указанный способ может включать и дополнительные стадии перед стадией нанесения композиции для покрытия: нанесение грунта на подложку, причем указанный грунт включает в себя, по меньшей мере, один фторполимер; и, не обязательно, по меньшей мере, частичное отверждение грунта. Кроме того, способ может включать в себя дополнительные стадии, следующие за стадией нанесения грунта и перед стадией нанесения композиции для покрытия: нанесение промежуточного покрытия на подложку, причем указанное промежуточное покрытие включает в себя, по меньшей мере, один фторполимер; и, не обязательно, по меньшей мере, частичное отверждение промежуточного покрытия. Подложка может быть выбранной из группы, состоящей из жесткой подложки и эластичной подложки.

Краткое описание чертежей

Вышеуказанные и другие особенности и преимущества настоящего изобретения и способ их достижения будут более очевидными, а само настоящее изобретение будет более понятным благодаря ссылкам на нижеследующее описание вариантов осуществления настоящего раскрытия, рассматриваемым совместно с прилагаемыми чертежами, где:

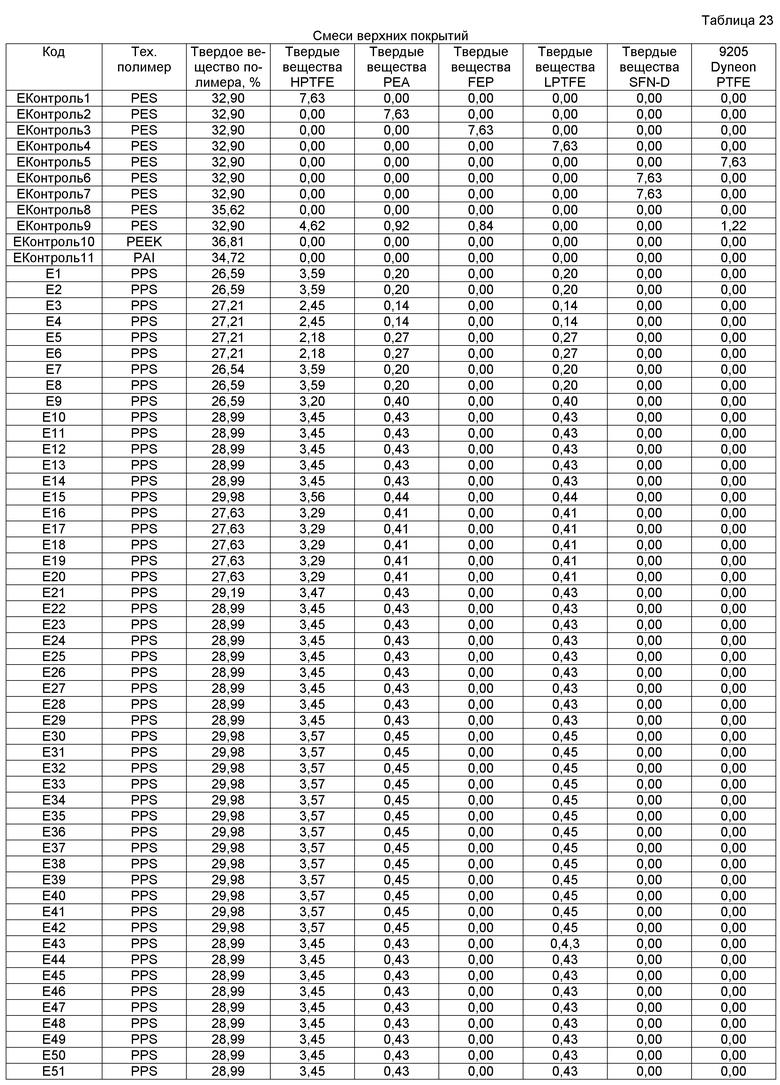

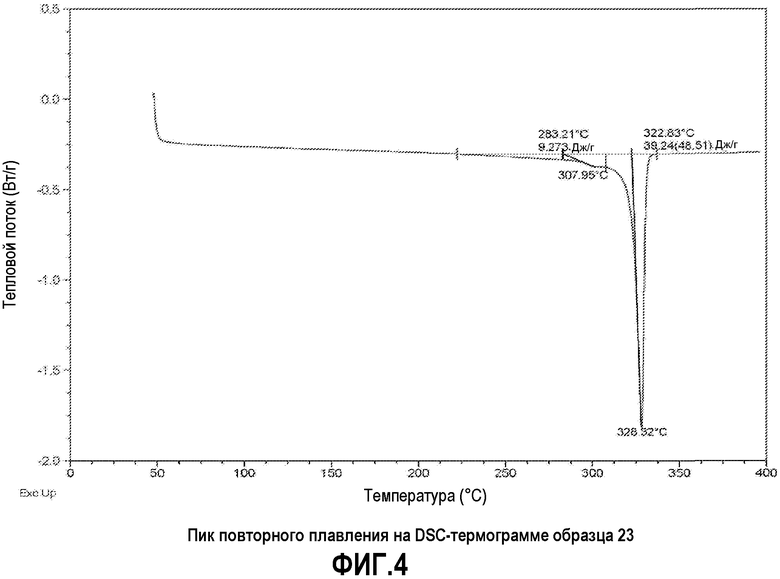

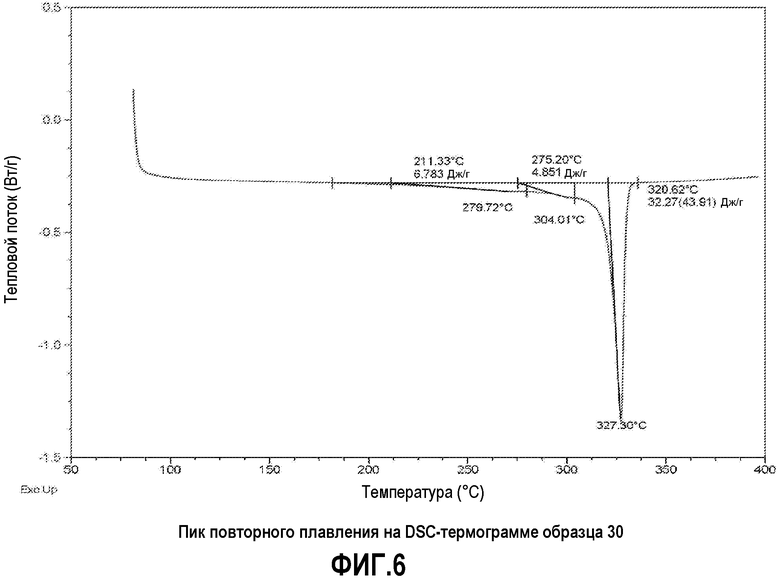

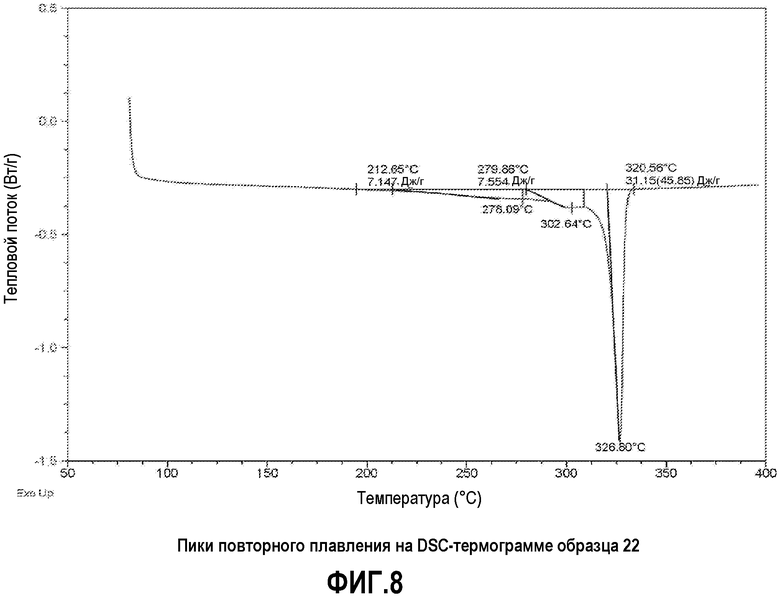

Фиг.1-18 соответствуют примеру 2, где:

Фиг.1 представляет собой график ДСК пиков первого плавления и пика сплавления для образца 31 примера 2;

Фиг.2 представляет собой график ДСК пика повторного плавления для образца 31 примера 2;

Фиг.3 представляет собой график ДСК пиков первого плавления и пика сплавления для образца 23 примера 2;

Фиг.4 представляет собой график ДСК пика первого повторного плавления для образца 23 примера 2;

Фиг.5 представляет собой график ДСК пиков первого плавления и пика сплавления для образца 30 примера 2;

Фиг.6 представляет собой график ДСК пика повторного плавления для образца 30 примера 2;

Фиг.7 представляет собой график ДСК пиков первого плавления и пиков сплавления для образца 22 примера 2;

Фиг.8 представляет собой график ДСК пиков повторного плавления для образца 22 примера 2;

Фиг.9 представляет собой график ДСК пиков первого плавления и пиков сплавления для образца 3 примера 2;

Фиг.10 представляет собой график ДСК пиков повторного плавления для образца 3 примера 2;

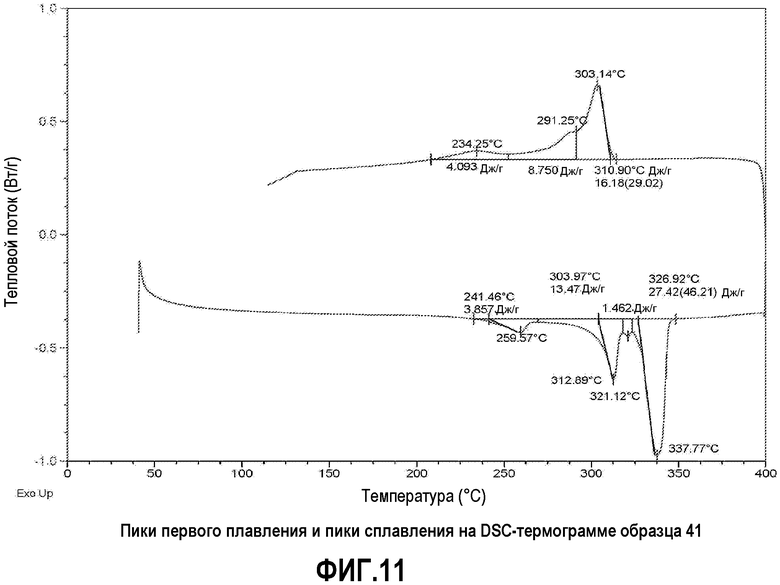

Фиг.11 представляет собой график ДСК пиков первого плавления и пиков сплавления для образца 41 примера 2;

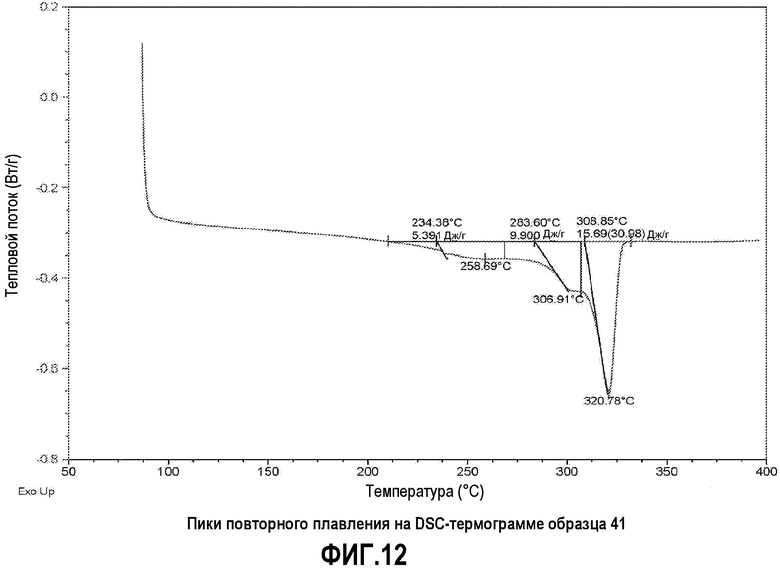

Фиг.12 представляет собой график ДСК пиков повторного плавления для образца 41 примера 2;

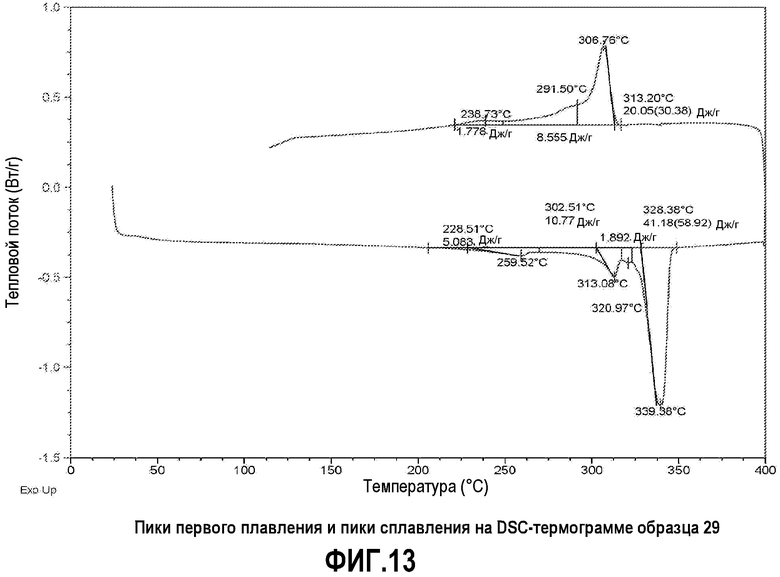

Фиг.13 представляет собой график ДСК пиков первого плавления и пиков сплавления для образца 29 примера 2;

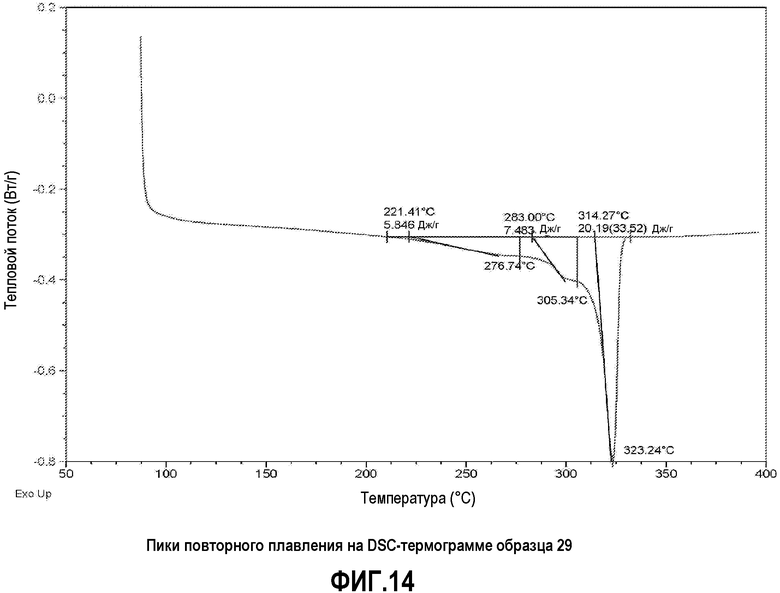

Фиг.14 представляет собой график ДСК пиков повторного плавления для образца 29 примера 2;

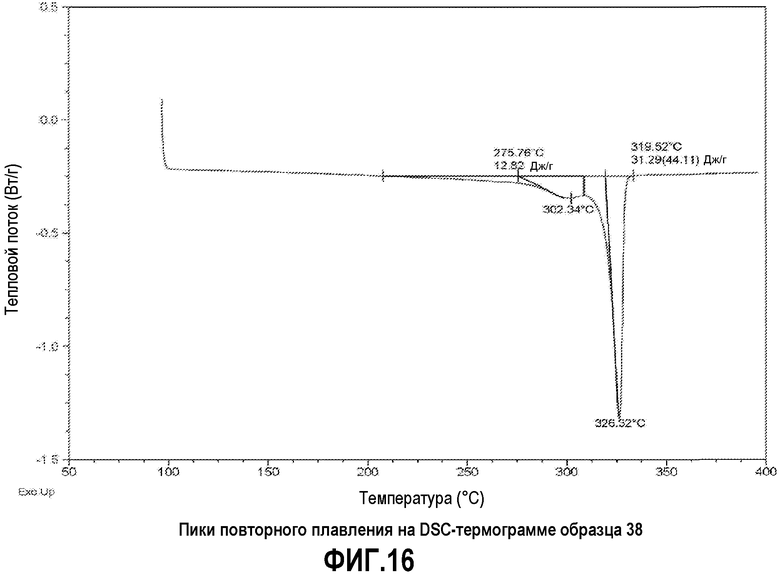

Фиг.15 представляет собой график ДСК пиков первого плавления и пиков сплавления для образца 38 примера 2;

Фиг.16 представляет собой график ДСК пиков повторного плавления для образца 38 примера 2;

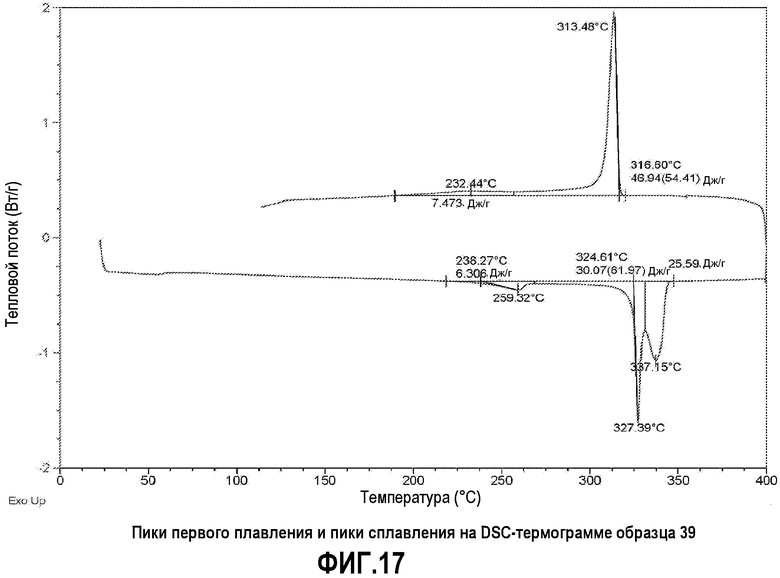

Фиг.17 представляет собой график ДСК пиков первого плавления и пиков сплавления для образца 39 примера 2;

Фиг.18 представляет собой график ДСК пиков повторного плавления для образца 39 примера 2;

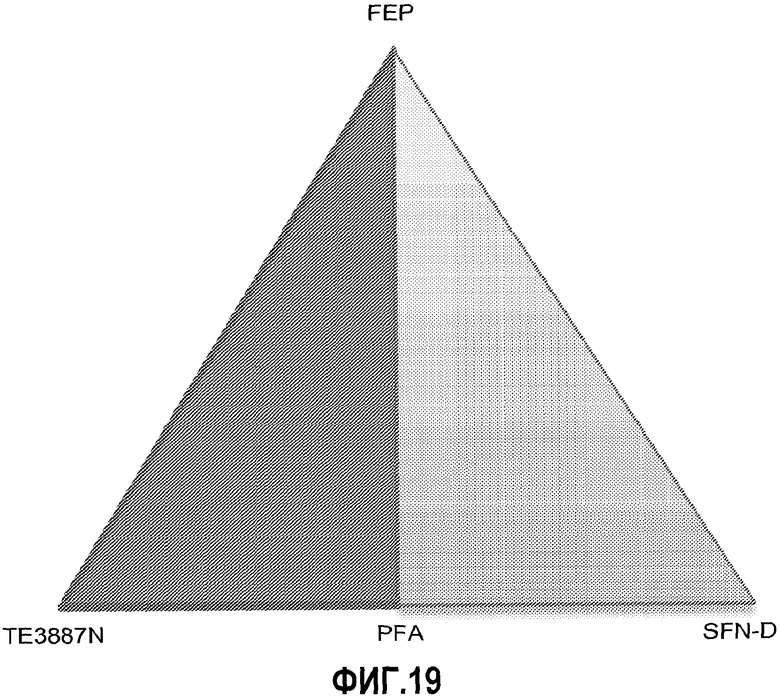

Фиг.19-30 соответствуют примеру 1, где:

Фиг.19 представляет собой показательный график, демонстрирующий положения значений для PFA (MPF), SFN-D (LPTFE), TE3887N (LPTFE) и FEP (MPF) для контурных графиков фиг.20-30;

Фиг.20 представляет собой контурный график, показывающий блеск покрытия как функцию состава;

Фиг.21 представляет собой контурный график, показывающий угол смачивания как функцию состава;

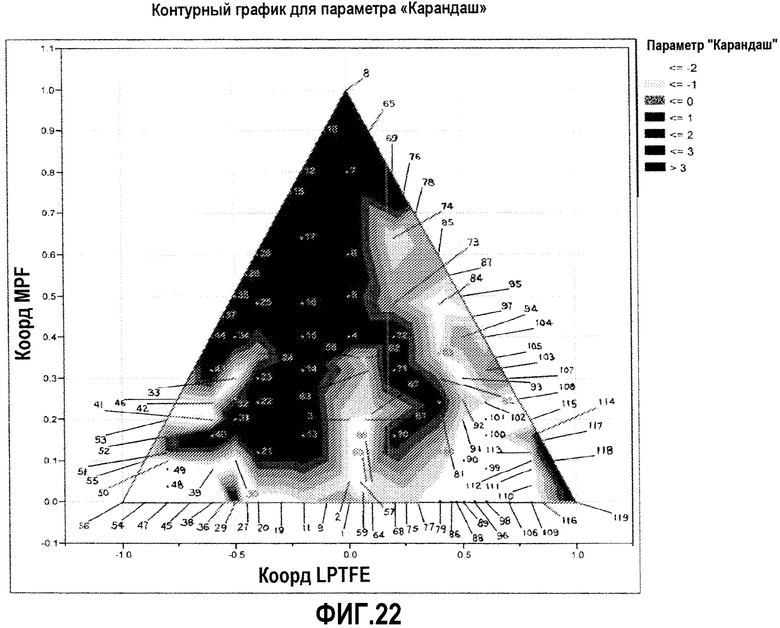

Фиг.22 представляет собой контурный график, показывающий твердость покрытия по карандашной шкале как функцию состава;

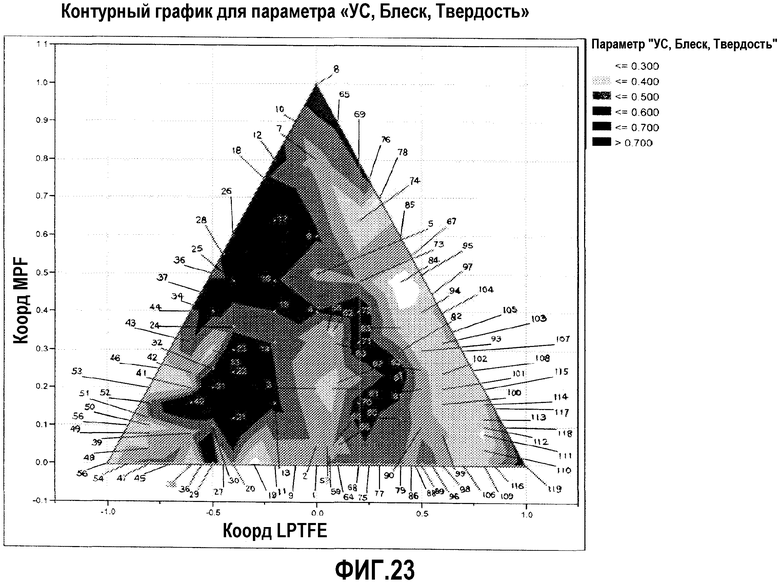

Фиг.23 представляет собой нормализованный контурный график, показывающий среднее значение угла смачивания, блеска и твердости, испытанной по карандашной шкале;

Фиг.24 представляет собой нормализованный контурный график, показывающий среднее значение минимальной температуры повторного плавления, угла смачивания, блеска и твердости, испытанной по карандашной шкале;

Фиг.25a представляет собой контурный график, показывающий число пиков ДСК, наблюдавшихся при первом плавлении;

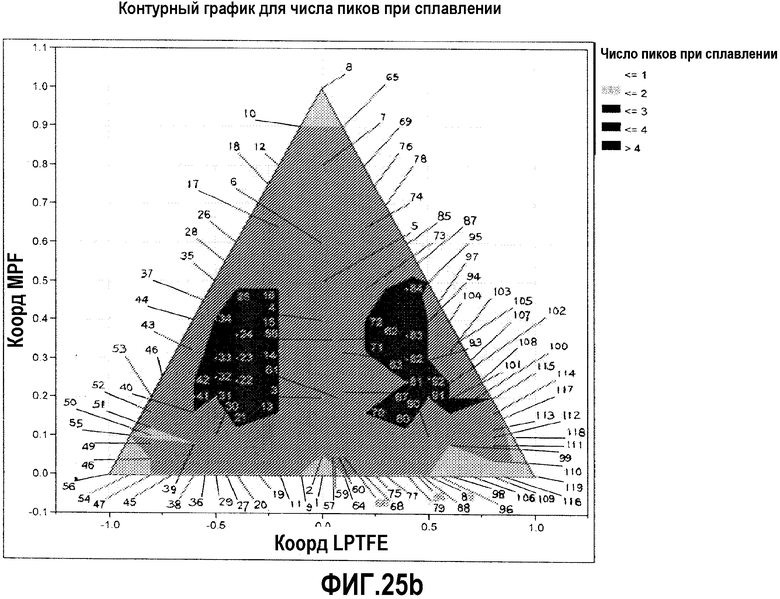

Фиг.25b представляет собой контурный график, показывающий число пиков ДСК, наблюдавшихся при сплавлении;

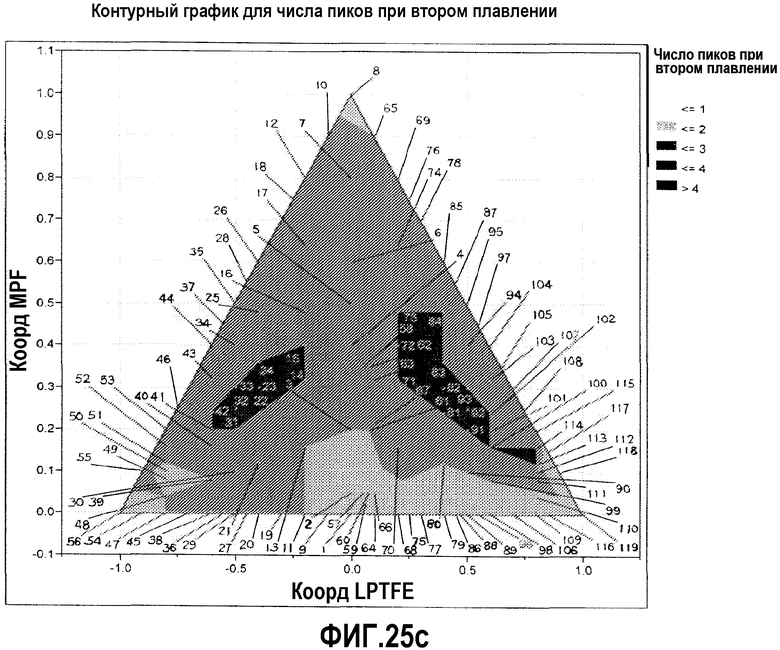

Фиг.25c представляет собой контурный график, показывающий число пиков ДСК, наблюдавшихся при повторном плавлении;

Фиг.26 представляет собой контурный график, показывающий разность между общей энтальпией сплавления и общей энтальпией первого плавления;

Фиг.27 представляет собой контурный график, показывающий разность между общей энтальпией повторного плавления и общей энтальпией первого плавления;

Фиг.28 представляет собой контурный график, показывающий минимальную температуру первого плавления;

Фиг.29 представляет собой контурный график, показывающий минимальную температуру сплавления; и

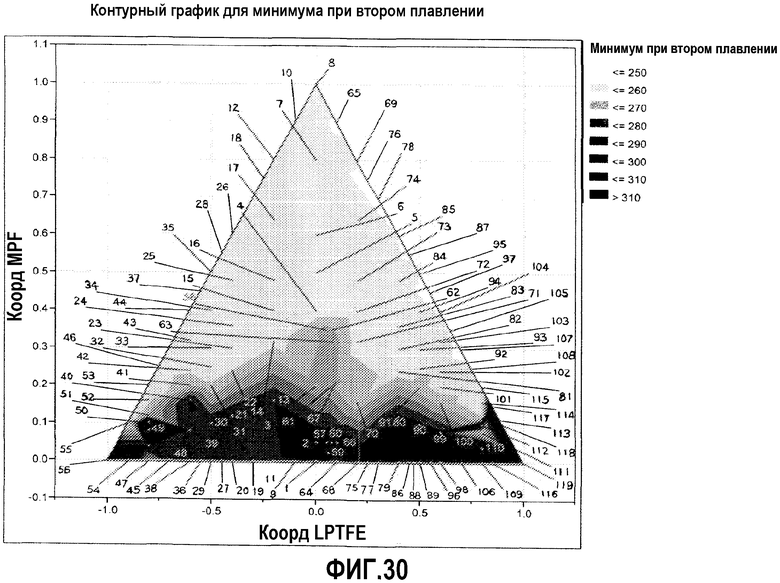

Фиг.30 представляет собой контурный график, показывающий минимальную температуру повторного плавления.

Соответствующие номера позиций указывают соответствующие части в нескольких видах. Показательные примеры, представленные в настоящем документе, иллюстрируют варианты осуществления настоящего раскрытия, и такие показательные примеры не следует истолковывать как ограничивающие объем настоящего раскрытия каким бы то ни было образом.

Подробное описание

Настоящее изобретение предоставляет фторполимерные композиции, которые включают множественные фторполимерные компоненты и которые, в показательных примерах применения, можно применять в качестве покрытий как жестких, так и эластичных подложек. Указанные композиции можно использовать как таковые в виде грунтовочных покрытий или верхних покрытий или их можно комбинировать с другими компонентами для составления грунтовочных покрытий или верхних покрытий. В одном варианте осуществления настоящего изобретения указанные композиции включают в себя, по меньшей мере, один политетрафторэтилен с низкой молекулярной массой (LPTFE) и, по меньшей мере, два химически разных фторполимера, перерабатываемых в расплаве (MPF). В другом варианте осуществления настоящего изобретения композиции включают в себя, по меньшей мере, один политетрафторэтилен с высокой молекулярной массой (HPTFE), по меньшей мере, один политетрафторэтилен с низкой молекулярной массой (LPTFE) и, по меньшей мере, два химически разных фторполимера, перерабатываемых в расплаве (MPF). После нанесения на подложку (необязательно, на грунтовочное покрытие и/или на промежуточное покрытие) и последующего отверждения, композиции согласно настоящему изобретению образуют покрытия, которые демонстрируют улучшенные характеристики, такие, как например, улучшенные антиадгезионные характеристики, устойчивость к истиранию, светопропускание/прозрачность и проницаемость.

Подходящие подложки, на которые можно наносить фторполимерные композиции согласно настоящему изобретению, а также типы покрытий, обсуждаются ниже в Разделе I; подходящие компоненты, представляющие собой политетрафторэтилен с высокой молекулярной массой (HPTFE), обсуждаются ниже в Разделе II; подходящие компоненты, представляющие собой политетрафторэтилен с низкой молекулярной массой (LPTFE), обсуждаются ниже в Разделе III; подходящие компоненты, представляющие собой фторполимер, перерабатываемый в расплаве (MPF), обсуждаются ниже в Разделе IV; подходящие технические полимеры обсуждаются ниже в Разделе V; подходящие прикладные процедуры и рецептуры обсуждаются ниже в Разделе VI; физические свойства и процедуры характеризации обсуждаются ниже в Разделе VII; после чего следуют Примеры.

Фторполимерные смеси, включающие в себя LPTFE и единственный тип MPF, подробно описаны в заявке на патент США № 12/468580, поданной 19 мая 2009 года, озаглавленной BLENDED FLUOROPOLYMER COMPOSITIONS; фторполимерные смеси, включающие в себя политетрафторэтилен с высокой молекулярной массой (HPTFE), LPTFE и единственный тип MPF подробно описаны в заявке на патент США № 12/567330, поданной 25 сентября 2009 года, озаглавленной BLENDED FLUOROPOLYMER COATINGS FOR RIGID SUBSTRATES, и в заявке на патент США № 12/567446, поданной 25 сентября 2009 года, озаглавленной BLENDED FLUOROPOLYMER COMPOSITIONS AND COATINGS FOR FLEXIBLE SUBSTRATES; права на каждую из них переданы авторам настоящего изобретения, а раскрытия каждой из них явным образом включены в настоящий документ посредством ссылки.

В первом варианте осуществления настоящего изобретения фторполимерные композиции согласно настоящему изобретению включают в себя, по меньшей мере, один LPTFE и, по меньшей мере, два химически разных MPF, но не включают в себя политетрафторэтилен с высокой молекулярной массой (HPTFE). В этом отношении смешанные фторполимерные композиции первого варианта осуществления настоящего изобретения можно рассматривать как представляющие собой смешанные MPF с добавкой в форме, по меньшей мере, одного LPTFE.

Во втором варианте осуществления настоящего изобретения фторполимерные композиции согласно настоящему изобретению включают в себя, по меньшей мере, один HPTFE, по меньшей мере, один LPTFE и, по меньшей мере, два химически разных MPF. В этом отношении смешанные фторполимерные композиции второго варианта осуществления настоящего изобретения можно рассматривать как включающие в себя фторполимерные композиции первого варианта осуществления настоящего изобретения, применяемые в качестве добавки к кроющей системе, которая включает в себя HPTFE.

Как в первом, так и во втором варианте осуществления настоящего изобретения смешанные фторполимерные композиции включают в себя, по меньшей мере, два химически разных MPF, как определено в настоящем документе.

Композиции могут быть, например, в форме водной дисперсии или порошков и могут использоваться в областях применения конкретных типов, обсуждаемых в настоящем документе, а также в традиционных областях применения, в которых, как известно, применяют MPF. Кроме того, фторполимерные композиции согласно настоящему изобретению можно применять отдельно или их можно вводить в рецептуру с другими типами фторполимеров или полимеров, не содержащих фтор, необязательно, совместно с подходящими добавками, такими как наполнители, пигменты, поверхностно-активные вещества и т.д.

I. Подложки и типы покрытий

a. Жесткие подложки

Подходящие жесткие подложки, на которые можно наносить композиции согласно настоящему изобретению, включают в себя металлы, сплавы металлов, керамику и/или жесткие пластические материалы. Примеры включают в себя кухонную утварь, жаропрочную посуду, промышленные компоненты, такие как вальцы или любую другую жесткую подложку, для которой желательно покрытие, образованное композицией согласно настоящему изобретению.

На жесткую подложку, перед нанесением композиции для покрытия согласно настоящему изобретению, необязательно, можно наносить грунт (или грунтовочное покрытие) и/или промежуточное покрытие. Грунтом и промежуточным покрытием могут быть покрытия на основе фторполимеров любого типа; широко доступны коммерческие покрытия на основе PTFE с высокой молекулярной массой и/или на основе других фторполимеров. Конкретные композиции грунта и/или промежуточного покрытия можно варьировать в широких пределах; полагают, что они не являются критически важными в отношении улучшенных свойств, демонстрируемых покрытиями, раскрытыми в настоящем документе.

b. Эластичные подложки

Подходящие эластичные подложки, на которые можно наносить композиции согласно настоящему изобретению, включают в себя стеклоткань того типа, который обычно применяют в конвейерных лентах непрерывных печей для пищевых продуктов, архитектурные ткани того типа, который применяют, например, для крытых стадионов и обтекателей антенн радиолокационных станций, а также для термосклеиваемых лент, печатных плат, кулинарных пленок и палаточных тканей. «Стеклоткань» или «ткань из стекловолокна» представляет собой эластичный текстильный материал, изготавливаемый из сотканных волокон, таких как, например, льняное волокно, стекловолокно и хлопковое волокно.

Другие эластичные подложки, на которые можно наносить покрытия композициями согласно настоящему изобретению, включают в себя любой материал, включая, например, натуральные или синтетические волокна или нити, включая штапельное волокно, волокнистые наполнители, пряжу, пряденые нити, текстильные материалы, нетканое полотно, проволочную ткань, веревочные материалы, ленточно-ременные материалы, канатно-веревочные материалы и ленточно-тесемочные материалы. Типичные волокнистые материалы, на которые можно наносить покрытия композициями для покрытия согласно настоящему изобретению, включают в себя натуральные волокна, такие как растительные, животные и минеральные волокна, включая хлопок, хлопковую брезентовую ткань (деним, джинсовую ткань), шерсть, шелк, керамические волокна и металлические волокна, а также синтетические волокна, такие как плетеные углеродистые ткани, волокна полиэтилена с ультравысокой молекулярной массой (UHMWPE), волокна поли(этилентерефталата) (PET), пара-арамидные волокна, включая поли-пара-фенилентерефталамид или Kevlar®, и мета-арамидные волокна, такие как Nomex®, каждая разновидность которых доступна у E.I. du Pont de Nemours and Company, полифениленсульфидные волокна, такие как Ryton®, доступный у Chevron Phillips Chemical Co., полипропиленовые волокна, полиакриловые волокна, полиакрилонитрильные (PAN) волокна, такие как Zoltek®, доступные у Zoltek Corporation, полиамидные волокна (нейлон) и нейлон-полиэфирные волокна, такие как Dacron®, доступные у Invista North America.

На эластичную подложку, перед нанесением композиции для покрытия согласно настоящему изобретению, необязательно, можно наносить грунт (или грунтовочное покрытие) и/или промежуточное покрытие. Грунтом и промежуточным покрытием могут быть покрытия на основе фторполимеров любого типа; широко доступны коммерческие покрытия на основе PTFE с высокой молекулярной массой и/или на основе других фторполимеров. Конкретные композиции грунта и/или промежуточного покрытия можно варьировать в широких пределах; полагают, что они не являются критически важными в отношении улучшенных свойств, демонстрируемых покрытиями, раскрытыми в настоящем документе.

c. Типы покрытий

В одном варианте осуществления настоящего изобретения композиции согласно настоящему изобретению наносят на нижележащее покрытие или грунтовочный слой, который может быть отвержденным, частично отвержденным или неотвержденным перед нанесением композиций согласно настоящему изобретению. Указанный грунтовочный слой может быть таким грунтовочным слоем, который представляет собой покрытие (иногда называемое грунтом), наносимое непосредственно на нижележащую подложку, необязательно, совместно с одним или более промежуточных покрытий. В этих вариантах осуществления настоящего изобретения такое покрытие в настоящем документе может быть названо «внешним покрытием» или «верхним покрытием», и эти термины обычно взаимозаменяемы. В других вариантах осуществления настоящего изобретения композиции согласно настоящему изобретению можно наносить непосредственно на подложку, образуя покрытие, непосредственно контактирующее с подложкой, причем данное покрытие не наносят на какие бы то ни было нижележащие покрытия. В дальнейших вариантах осуществления настоящего изобретения сама кроющая система согласно настоящему изобретению также может быть грунтовочным покрытием.

II. Политетрафторэтилен с высокой молекулярной массой (HPTFE)

В некоторых вариантах осуществления настоящего изобретения композиции согласно настоящему изобретению включают в себя, по меньшей мере, один тип традиционного политетрафторэтилена (PTFE) с высокой молекулярной массой (HPTFE).

Среднечисловая молекулярная масса (Mn) HPTFE обычно составляет, по меньшей мере, 500000, и может составлять, по меньшей мере, 1000000, и подходящие HPTFE в форме жидких дисперсий и/или порошков доступны из многих коммерческих источников. Жидкие дисперсии HPTFE обычно для стабильности включают в себя поверхностно-активные вещества, хотя «нестабилизированные» дисперсии HPTFE, обычно имеющие менее 1,0% масс. поверхностно-активного вещества, также доступны и также могут применяться. Когда для приготовления композиции для покрытия применяют порошок, его обычно будут диспергировать в жидкости.

В некоторых вариантах осуществления настоящего изобретения HPTFE может включать в себя небольшое количество модифицирующего совместного мономера, и в этом случае HPTFE представляет собой сополимер, известный в данной области техники как «модифицированный PTFE» или «микромодифицированный PTFE» (модифицированный следовым количеством модификатора). Примеры модифицирующего совместного мономера включают в себя перфторпропилвиниловый простой эфир (PPVE), другие модификаторы, такие как гексафторпропилен (HFP), хлортрифторэтилен (CTTE), перфторбутилэтилен (PFBE) или другие перфторалкилвиниловые простые эфиры, такие как перфторметилвиниловый простой эфир (PMVE) или перфторэтилвиниловый простой эфир (PEVE). Модифицирующий совместный мономер обычно будет присутствовать, например, в количестве менее 1% масс. в расчете на массу HPTFE.

HPTFE обычно относится к типу, производимому посредством процесса полимеризации, хорошо известного в данной области техники как дисперсионная полимеризация или эмульсионная полимеризация. Однако в некоторых вариантах осуществления настоящего изобретения HPTFE может относиться к типу, производимому посредством процесса полимеризации, хорошо известного в данной области техники как гранульная или суспензионная полимеризация, которая дает PTFE, известный в данной области техники как гранулярная смола PTFE или гранулированный пресс-порошок PTFE.

III. Политетрафторэтилен с низкой молекулярной массой (LPTFE)

Композиции согласно настоящему изобретению включают в себя, по меньшей мере, один тип политетрафторэтилена с низкой молекулярной массой (LPTFE).

LPTFE обычно предоставляют в форме жидкой дисперсии, которая в большинстве вариантов осуществления настоящего изобретения будет представлять собой водную дисперсию, хотя LPTFE может быть диспергирован и в других растворителях, и/или LPTFE, первоначально находившийся в водной фазе, может быть подвергнут межфазовому переносу в другой растворитель, такой как органические растворители, включая гексан, ацетон или спирт.

LPTFE будет обычно иметь средний размер частиц, не превышающий 1,0 микрона (мкм), не превышающий 0,9 микрона (мкм), не превышающий 0,75 микрона (мкм), не превышающий 0,5 микрона (мкм), не превышающий 0,4 микрона (мкм), не превышающий 0,3 микрона (мкм), или не превышающий 0,2 микрона (мкм), как измерено подходящим способом, таким как дифракция лазерного света согласно ISO 13320. Например, в некоторых вариантах осуществления настоящего изобретения LPTFE может иметь средний размер частиц не менее 30, 50, 100 или 150 нм или не более 200, 250 или 350 нм.

Среднечисловая молекулярная масса (Mn) LPTFE обычно будет составлять менее 500000, и в большинстве вариантов осуществления настоящего изобретения она может составлять, например, не менее 10000, не менее 20000 или не менее 25000 или она может составлять не более 200000, не более 100000 или не более 70000, не более 60000 или не более 50000.

Альтернативным параметром, характеризующим молекулярную массу LPTFE, является его первая температура плавления (Tm), определенная подходящим способом, таким как дифференциальная сканирующая калориметрия (DSC), причем первая температура плавления (Tm) для LPTFE может быть равной или меньшей 335°C. В других вариантах осуществления настоящего изобретения первая температура плавления LPTFE может быть равной или меньшей 332°C, равной или меньшей 330°C, равной или меньшей 329°C, равной или меньшей 328°C, равной или меньшей 327°C, равной или меньшей 326°C или равной или меньшей 325°C.

LPTFE может быть предоставлен в форме водной дисперсии, которая является стабилизированной, нестабилизированной или минимально стабилизированной. Термины «нестабилизированная» или «минимально стабилизированная», используемые в настоящем документе, относятся к водной дисперсии, которая включает в себя менее 1,0% масс. традиционного поверхностно-активного вещества, такого как неионное поверхностно-активное вещество или анионное поверхностно-активное вещество, в расчете на массу водной дисперсии LPTFE. В некоторых вариантах осуществления настоящего изобретения дисперсия LPTFE может быть предоставлена в форме водной дисперсии, имеющей менее 1,0% масс. поверхностно-активного вещества, менее 0,8% масс. поверхностно-активного вещества, менее 0,6% масс. поверхностно-активного вещества или даже менее 0,5% масс. поверхностно-активного вещества. В других вариантах осуществления настоящего изобретения дисперсия LPTFE может быть предоставлена в форме водной дисперсии, которая является «стабилизированной» и содержит обычно 1-12% масс. поверхностно-активного вещества. Однако природа применяемого стабилизационного состава не является критичной особенностью настоящего изобретения.

Кроме того, как обсуждается ниже, LPTFE может быть предоставлен в форме твердого микропорошка.

LPTFE обычно будет в форме гомополимерного PTFE с низкой молекулярной массой. Однако в других вариантах осуществления настоящего изобретения LPTFE может включать в себя небольшое количество модифицирующего совместного мономера, и в этом случае PTFE представляет собой сополимер, известный в данной области техники как «модифицированный PTFE» или «микромодифицированный PTFE» (модифицированный следовым количеством модификатора). Примеры модифицирующего совместного мономера включают в себя перфторпропилвиниловый простой эфир (PPVE), другие модификаторы, такие как гексафторпропилен (HFP), хлортрифторэтилен (CTFE), перфторбутилэтилен (PFBE) или другие перфторалкилвиниловые простые эфиры, такие как перфторметилвиниловый простой эфир (PMVE) или перфторэтилвиниловый простой эфир (PEVE). Модифицирующий совместный мономер будет обычно присутствовать в количестве, например, менее 1% масс. относительно PTFE.

Подходящие дисперсии LPTFE включают в себя SFN-D, доступную у Chenguang R.I.C.I, Chengdu, 610036 P.R. China, а также TE3887N, доступную у DuPont. Другие типичные микропорошки LPTFE включают в себя Dyneon TF-9207, доступный у Dyneon LLC, LDW-410, доступный у Daikin Industries, Inc., и MP-25, MP-55, MP-8T и UF 8TA, каждый из которых доступен у Laurel Products.

Эти фторполимеры имеют характеристики, приведенные в таблице представленной ниже:

Характеристики типичных политетрафторэтиленов с низкой молекулярной массой (LPTFE)

Показательные типы LPTFE обсуждаются ниже.

a. LPTFE, произведенный посредством дисперсионной полимеризации или эмульсионной полимеризации, который после этого не подвергался агломерированию, облучению или термическому разложению

В некоторых вариантах осуществления настоящего изобретения LPTFE производят способом полимеризации, который хорошо известен в данной области техники как дисперсионная полимеризация или эмульсионная полимеризация. Эти процессы полимеризации можно проводить с агентами переноса цепи, уменьшающими среднюю молекулярную массу производимых фторполимеров, и/или другими способами, при которых процесс полимеризации регулируют так, чтобы непосредственно получать жидкую дисперсию полимеризованных частиц PTFE с низкой молекулярной массой (LPTFE).

В этих вариантах осуществления настоящего изобретения после производства LPTFE дисперсионной полимеризацией или эмульсионной полимеризацией его не подвергают последующему агломерированию, облучению или термическому разложению. В частности, LPTFE не подвергают каким бы то ни было стадиям агломерирования при его производстве и поэтому он сохраняет малый средний размер частиц. Кроме того, LPTFE не подвергают термическому разложению для уменьшения его молекулярной массы. Более того, LPTFE не подвергают облучению, такому как облучение пучками высокоэнергетических электронов, для уменьшения его молекулярной массы. В этих вариантах осуществления настоящего изобретения дисперсии LPTFE, подвергнутые анализу посредством спектроскопии электронного парамагнитного резонанса (EPR) или электронного спинового резонанса (ESR), не будут демонстрировать никакого спектра и/или не будет превышен предел детектирования, в отличие от облученного PTFE, который такие спектры будет демонстрировать и/или будет иначе свидетельствовать о наличии детектируемых свободных радикалов.

Эти типы дисперсий LPTFE предоставляют в виде водных дисперсий, получаемых регулируемым процессом дисперсионной или эмульсионной полимеризации, применяемым для производства непосредственно полимеризованного LPTFE, который после этого не подвергают агломерированию, термическому разложению или облучению. Специалисты с обычной квалификацией в данной области техники признают, что эти типы дисперсий LPTFE отличаются от других коммерчески доступных материалов PTFE.

Во-первых, эти типы дисперсий LPTFE отличаются от PTFE тем, что их производят посредством процесса полимеризации, который хорошо известен в данной области техники как гранульная или суспензионная полимеризация, которая дает PTFE, который известен в данной области техники как гранулированная смола PTFE или гранулированный пресс-порошок PTFE. Гранулированные смолы PTFE будут обычно иметь высокую молекулярную массу, при которой среднечисловая молекулярная масса (Mn) составляет, не менее 1000000, а первая температура плавления (Tm) превышает 335°C (как правило, намного превышает 335°C). Гранулированную смолу PTFE обычно предоставляют в твердой порошкообразной форме с частицами, средний размер которых составляет несколько микрон, обычно от 10 до 700 микрон (мкм). Эти смолы могут также предоставлять в тонко измельченном виде со средним размером частиц, равным, например, от 20 до 40 микрон (мкм).

Кроме того, эти типы дисперсий LPTFE могут отличаться от материалов с более низкой молекулярной массой, полученных из гранулированных смол PTFE с высокой молекулярной массой, подвергаемых деградации облучением или термодеструкцией с образованием материалов с низкой молекулярной массой, известных как микропорошки гранулированного PTFE, которые обычно имеют размер частиц в диапазоне от 0,2 до 20 микрон (мкм). Примеры микропорошков гранулированного PTFE включают в себя смолы Zonyl® MP1200, MP1300 и MP1400, доступные у DuPont (Zonyl® является зарегистрированной торговой маркой E.I. du Pont de Nemours & Co.).

Во-вторых, эти типы дисперсий LPTFE отличаются также и от дисперсий PTFE с высокой молекулярной массой, полученных дисперсионной или эмульсионной полимеризацией, проводимой без агентов переноса цепи, вследствие чего результатом полимеризации является PTFE с высокой молекулярной массой, имеющий среднечисловую молекулярную массу (Mn) не менее 1000000 и первую температуру плавления (Tm), превышающую 335°C (как правило, намного превышающую 335°C). Эти дисперсии PTFE с высокой молекулярной массой обычно стабилизируют традиционным поверхностно-активным веществом, присутствующим в количестве, превышающем 1,0% масс. (как правило, намного превышающем 1,0% масс.).

Кроме того, эти типы дисперсий LPTFE отличаются и от дисперсий PTFE с высокой молекулярной массой, который производят дисперсионной или эмульсионной полимеризацией и затем коагулируют или агломерируют.

Более того, эти типы дисперсий LPTFE отличаются и от дисперсий PTFE с высокой молекулярной массой, производимого дисперсионной или эмульсионной полимеризацией, после которой его коагулируют или агломерируют и затем подвергают термическому разложению или облучению, образуя порошки PTFE с низкой молекулярной массой, известные в данной области техники как микропорошки PTFE, предоставляемые в виде твердых порошков с частицами размером 0,2-20 микрон (мкм), такие как порошки, используемые при экструзии и в других областях применения. Примеры микропорошков PTFE включают в себя смолы Zonyl® MP1000, MP1100, MP1500 и MP1600, доступные у DuPont (Zonyl® является зарегистрированной торговой маркой E.I. du Pont de Nemours & Co.). Однако, как обсуждается ниже, эти типы микропорошков LPTFE можно применять и согласно настоящему изобретению.

В-третьих, эти типы дисперсий LPTFE отличаются от микропорошков LPTFE, полимеризуемого дисперсионной или эмульсионной полимеризацией в присутствии агентов переноса цепи с последующим агломерированием, проводимым для образования микропорошков PTFE со средним размером частиц, равным, например, 0,2-20 микрон (мкм).

b. Микропорошки LPTFE

Во втором варианте осуществления настоящего изобретения LPTFE может быть в форме микропорошка LPTFE.

Первый тип микропорошков LPTFE производят из дисперсий PTFE с высокой молекулярной массой, которые получают посредством дисперсионной или эмульсионной полимеризации, после чего их коагулируют или агломерируют и затем подвергают термическому разложению или облучению для образования порошков PTFE с низкой молекулярной массой, известных в данной области техники как микропорошки PTFE и называемых в настоящем документе микропорошками LPTFE, которые обычно предоставляют в виде твердых порошков с размером частиц, обычно равным 0,2-20 микрон (мкм).

Примеры этих типов микропорошков LPTFE включают в себя смолы Zonyl® MP1000, MP1100, MP1500 и MP1600, доступные у DuPont (Zonyl® является зарегистрированной торговой маркой E.I. du Pont de Nemours & Co.); и MP-25, MP-55 и UF 8TA, каждый из которых доступен у Laurel Products.

Второй тип микропорошков LPTFE производят из гранулированных смол PTFE с высокой молекулярной массой, которые подвергают деградации посредством облучения или термодеструкции для образования материалов с низкой молекулярной массой, известных как гранулированные микропорошки PTFE, которые обычно имеют размер частиц в диапазоне, обычно составляющем от 2 до 20 микрон (мкм).

Примеры этих типов микропорошков LPTFE включают в себя смолы Zonyl® MP1200, MP1300 и MP1400, доступные у DuPont (Zonyl® является зарегистрированной торговой маркой E.I. du Pont de Nemours & Co.); и MP-8T и MP-10, доступные у Laurel Products.

Третий тип из этих типов микропорошков LPTFE полимеризуют посредством дисперсионной или эмульсионной или суспензионной полимеризации в присутствии агентов переноса цепи, после чего их можно агломерировать для образования микропорошков LPTFE со средним размером частиц, обычно равным, например, 0,2-20 микрон (мкм).

IV. Фторполимеры, перерабатываемые в расплаве (MPF)

В некоторых вариантах осуществления настоящего изобретения композиции согласно настоящему изобретению также включают в себя компонент в форме, по меньшей мере, двух химически разных фторполимеров, перерабатываемых в расплаве (MPF), таких как перфторалкоксидные полимеры (PFA) (сополимеры тетрафторэтилена (TFE) и перфторалкилвиниловых простых эфиров), обычно включая метилфторалкоксидный полимер (MFA) (сополимер тетрафторэтилена (TFE) и перфторметилвинилового простого эфира (PMVE)), этилфторалкоксидный полимер (EFA) (сополимер тетрафторэтилена (TFE) и перфторэтилвинилового простого эфира (PEVE)); и сополимеры тетрафторэтилена (TFE) и гексафторпропилена (HFP), известные как фторированный этилен-пропилен (FEP).

Каждый из вышеуказанных MPF, а также HPTFE и LPTFE, раскрытые в настоящем документе, известны в данной области техники как «перфторированные» фторполимеры, что означает, что водородные атомы их алкановых и/или алкоксидных аналогов были полностью замещены атомами фтора, причем перфторированные полимеры признают инертными или нереакционноспособными.

Используемый в настоящем документе термин «химически разные», когда его применяют в связи с MPF, раскрытыми в настоящем документе, относится к MPF отличающегося типа, а не отличающейся степени полимеризации. Например, тип PFA и тип FEP были бы химически разными, тогда как два PFA с разными степенями полимеризации таковыми не были бы. Однако два MPF, имеющие разные модифицирующие совместные мономеры, были бы тоже «химически разными», даже если бы они номинально относились к одному и тому же типу полимера. Кроме того, для целей настоящего раскрытия, MFA, EFA, PFA и FEP считаются химически отличными друг от друга.

MPF можно производить посредством процесса полимеризации, который хорошо известен в данной области техники как дисперсионная полимеризация или эмульсионная полимеризация. Эти процессы полимеризации можно проводить с агентами переноса цепи, которые уменьшают среднюю молекулярную массу производимых фторполимеров, и/или посредством других способов, при которых процесс полимеризации регулируют так, чтобы получать жидкую дисперсию непосредственно полимеризованных частиц MPF.

В большинстве вариантов осуществления настоящего изобретения, MPF, после его получения посредством дисперсионной полимеризации или эмульсионной полимеризации, не подвергают агломерированию, облучению или термическому разложению. В частности, MPF, в процессе его производства, не будет подвергаться никаким стадиям агломерирования и поэтому он сохранит малый размер частиц, как описано ниже.

Жидкая дисперсия MPF в большинстве вариантов осуществления настоящего изобретения будет представлять собой водную дисперсию, хотя MPF может быть диспергирован и в других растворителях, и/или MPF, первоначально находившийся в водной фазе, может быть подвергнут фазовому переносу в другой растворитель, такой как органические растворители, включая гексан, ацетон или спирт.

MPF, произведенный так, как описано выше, будет обычно иметь средний размер частиц не более 1,0 микрона (мкм), не более 0,9 микрона (мкм), не более 0,75 микрона (мкм), не более 0,5 микрона (мкм), не более 0,4 микрона (мкм), не более 0,3 микрона (мкм) или не более 0,2 микрона (мкм). В частности, MPF может иметь средний размер частиц, равный, например, как минимум, 30, 50, 100 или 150 нм и, как максимум, 200, 250 или 350 нм.

В других вариантах осуществления настоящего изобретения можно также применять порошки MPF.

MPF может быть предоставлен в форме водной дисперсии, которая является стабилизированной, нестабилизированной или минимально стабилизированной. Термины «стабилизированная» или «минимально стабилизированная», используемые в настоящем документе, относятся к водной дисперсии, которая содержит менее 1,0% масс. традиционного поверхностно-активного вещества, такого как неионное поверхностно-активное вещество или анионное поверхностно-активное вещество, в расчете на массу водной дисперсии MPF. В некоторых вариантах осуществления настоящего изобретения дисперсия MPF может быть предоставлена в форме водной дисперсии, имеющей менее 1,0% масс. поверхностно-активного вещества, менее 0,8% масс. поверхностно-активного вещества, менее 0,6% масс. поверхностно-активного вещества или даже менее 0,5% масс. поверхностно-активного вещества. В других вариантах осуществления настоящего изобретения дисперсия MPF может быть предоставлена в форме водной дисперсии, которая «стабилизирована», как правило, наличием 1-12% масс. поверхностно-активного вещества.

Обычно скорость течения расплава (MFR) MPF будет более 0,5 г/10 мин и, в одном варианте осуществления настоящего изобретения, она может составлять примерно 2 г/10 мин или более, как определяют согласно ASTM D1238.

Кроме того, MPF будет обычно содержать некоторое количество совместных мономеров, т.е. один или более из мономеров, отличных от тетрафторэтилена (TFE), в концентрации, примерно равной 3,0% масс. или более (например, не менее 4,0% масс., не менее 4,5% масс., не менее 5,0% масс., не менее 5,5% масс. или не менее 6,0% масс.).

Подходящие дисперсии MPF включают в себя TE7224 (PFA), доступную у DuPont, 6900Z (PFA), доступную у Dyneon LLC, TE9568 (FEP), доступную у DuPont, Neoflon ND-110 (FEP), доступную у Daikin and Hyfion XPH 6202-1 (MFA), доступную у Solvay. Эти дисперсии MPF имеют характеристики, приведенные ниже:

Характеристики типичных фторполимеров, перерабатываемых в расплаве (MPF)

V. Технические полимеры

В некоторых вариантах осуществления настоящего изобретения фторполимерные композиционные смеси согласно первому и второму вариантам осуществления настоящего изобретения, раскрытые в настоящем документе, могут быть добавлены, по меньшей мере, к одному техническому полимеру, который не является фторполимером, для образования композиции для покрытия модифицированного технического полимера. Термин «технический полимер», используемый в настоящем документе, относится к полимеру, который не является фторполимером и который демонстрирует превосходные механические и термические свойства в широком диапазоне условий.

Подходящие технические полимеры включают в себя полиэфирэфиркетон (PEEK), полиэфирсульфон (PES), полифениленсульфид (PPS), полиамидимид (PAI), эпоксидные полимеры (включая BPA, BPF, Phenollic, Novolac, BIS A Free), полимерный сложный эфир, полиуретан (PU), акриловые полимеры, поликарбонаты (PC).

Ниже дано описание типичных свойств этих технических полимеров.

Полиэфирэфиркетон (PEEK). PEEK можно изготавливать посредством ступенчатой полимеризации. Он представляет собой полукристаллический термопласт, который содержат при повышенных температурах, поскольку он обладает повышенной устойчивостью к термическому разложению. PEEK имеет температуру стеклования около 143°С и точку плавления около 343°С.

Полиэфирсульфон (PES). PES можно изготавливать посредством нуклеофильного ароматического замещения. Он представляет собой некристаллический материал, устойчивый к высоким температурам, который имеет хорошую температуру непрерывной эксплуатации (около 200°С). Он показывает хорошую устойчивость к органическим и водным средам. В зависимости от степени полимеризации, PES имеет температуру стеклования около 193°С и точку плавления около 255°С.

Полифениленсульфид (PPS). PPS обладает устойчивостью к высоким температурам, кислотным и щелочным условиям и имеет хорошую устойчивость к истиранию. Он имеет температуру стеклования около 85°С и точку плавления около 285°С. PPS является полукристаллическим и обладает превосходной эффективностью в отношении растворителей и высоких температур.

Полиамидимид (PAI). PAI представляет собой термопластичный аморфный полимер, который обладает исключительной термостойкостью и химической стойкостью. Примерами его являются материалы, производимые фирмой Solvay под торговым наименованием «Torlon». PAI способен эксплуатироваться при непрерывном воздействии температур около 260°С, он имеет температуру стеклования около 280°С.

Эпоксидные полимеры. Эпоксидные полимеры производят несколькими способами, наиболее общеизвестным из которых является способ, основанный на реакции эпихлоргидрина и бисфенола А, результатом чего является эпоксидная смола бисфенола А. Наиболее обычными эпоксидными смолами являются смолы на основе бисфенола А и F или новолачные смолы, которые изготавливают из фенольного сырья. Эпоксидные полимеры имеют исключительную химическую стойкость и, в зависимости от типа, хорошую термостойкость при непрерывном нагреве. Температура стеклования и точка плавления очень сильно зависят от структуры главной цепи полимера.

Полимерные сложные эфиры. Полимерные сложные эфиры обычно являются термопластичными, однако доступны и термореактивные полимеры. Они имеют температуры стеклования в области 70°С (но не ограничиваются только этой областью) и точки плавления около 265°С.

Полиуретаны (PU). PU обычно изготавливают по реакции присоединения полиизоцианатов с полиспиртами. Температуры стеклования и точки плавления зависят от полимерной матрицы и области применения.

Фторполимерные смеси, которые можно добавлять к указанному, по меньшей мере, одному техническому полимеру согласно настоящему раскрытию, включают в себя: (1) смесь, по меньшей мере, одного LPTFE и, по меньшей мере, одного MPF, (2) смесь, по меньшей мере, одного HPTFE, по меньшей мере, одного LPTFE и, по меньшей мере, одного MPF и (3) любую из многокомпонентных фторполимерных смесей, раскрытых в настоящем документе.

VI. Процедуры нанесения и составы для покрытия

Для образования смешанных фторполимерных композиций согласно настоящему изобретению смешивают вместе жидкие дисперсии различных компонентов. Когда один или более из компонентов первоначально предоставляют в твердом виде, т.е. в порошковой форме, тогда перед смешиванием с другими компонентами этот порошок обычно будут диспергировать в жидкой среде, образуя жидкую дисперсию. Порядок смешивания не считают существенным, и специалист с обычной квалификацией в этой области техники признает, что влажные массы жидких дисперсий компонентов, обсуждаемых в настоящем документе, можно выбирать в расчете на содержание твердых веществ в таких дисперсиях и с учетом желаемых соотношений относительных массовых процентов желаемых компонентов.

Относительные соотношения, доли или массовые проценты компонентов, описанные ниже, даны в расчете на общую массу твердых веществ указанных компонентов, исключая те компоненты, которые не являются фторполимерами, но могут присутствовать (такие как вода или другие растворители, поверхностно-активные вещества, пигменты, наполнители и другие композиции).

Композиции, описанные в настоящем документе, могут также включать в себя, если это желательно, подходящие добавки, такие как поверхностно-активные вещества, наполнители, армирующие добавки и пигменты, или, как осуществлено в примерах, представленных в настоящем документе в связи с некоторыми из этих компонентов, они могут вводиться в рецептуру, специально лишенную всех этих компонентов или только некоторых из них. Кроме того, в некоторых вариантах осуществления настоящего изобретения указанные композиции могут включать в себя только фторполимеры или только перфторированные фторполимеры и могут не содержать полимеры других типов.

Композиции можно готовить любым стандартным препаративным способом, таким как простое добавление и смешивание при малом усилии сдвига. На грунтовочное покрытие и/или на промежуточное покрытие указанные композиции можно наносить, применяя любую известную технику. Хотя грунтовочное покрытие и промежуточное покрытие, если они присутствуют, обычно будут включать в себя, по меньшей мере, один фторполимер, конкретные составы грунтовочного покрытия и/или промежуточного покрытия могут варьировать очень широко, но их не считают существенными в отношении улучшения свойств, демонстрируемых покрытиями, раскрытыми в настоящем документе.

Покрытия можно наносить до толщины сухой пленки (DFT), составляющей от 4 до 100 микрон, в зависимости от области применения, их можно отверждать при температуре выше 140°С в течение 1-30 минут, в зависимости от толщины нанесенного покрытия. В зависимости от области применения и желаемой толщины, покрытия можно наносить в несколько слоев.

Было найдено, что смешивание дисперсий облегчает взаимодействие LPTFE с MPF и взаимодействие HPTFE, LPTFE и MPF на субмикронном уровне, способствуя более тесному смешиванию, так что когда смешанная фторполимерная композиция высыхает, образуется кристаллическая структура, представляющая собой истинный сплав фторполимеров с характеристиками расплава, отличными от характеристик индивидуальных фторполимеров. Смешанную фторполимерную композицию можно применять для создания покрытий с улучшенной устойчивостью к истиранию, повышенным блеском, адгезией и увеличенным углом смачивания.

Кроме того, когда фторполимерные дисперсии, раскрытые в настоящем документе, применяют с техническими полимерами, обсуждаемыми в Разделе V настоящего описания, указанные фторполимерные дисперсии предоставляют покрытия.

a. Композиции, которые не включают в себя технические полимеры

Для первого варианта осуществления настоящего изобретения, в котором смешанные композиции включают в себя, по меньшей мере, один LPTFE и, по меньшей мере, два химически разных MPF (но не включают HPTFE), пропорции компонентов могут быть следующими, в расчете на общую массу твердых веществ указанного, по меньшей мере, одного LPTFE и указанных, по меньшей мере, двух MFP в смешанных фторполимерных композициях:

(i) LPTFE (один или более) может составлять не менее 2% масс., 5% масс., 10% масс. или 15% масс. или не более 85% масс., 90% масс., 95% масс. или 98% масс. смешанной фторполимерной композиции и может присутствовать в пределах любого диапазона, ограниченного этими значениями и/или значениями, указанными в Примерах, описанных в настоящем документе. В одном варианте осуществления настоящего изобретения LPTFE может составлять от 10% масс. до 70% масс. смешанной фторполимерной композиции (например, от 30% масс. до 90% масс. смешанной фторполимерной композиции). В другом варианте осуществления настоящего изобретения LPTFE может составлять от 20% масс. до 60% масс. смешанной фторполимерной композиции. В другом варианте осуществления настоящего изобретения LPTFE может составлять от 40% масс. до 60% масс. смешанной фторполимерной композиции.

(ii) Комбинация MPF может составлять не менее 2% масс., 10% масс. или 15% масс. или не более 85% масс., 90% масс., 95% масс. или 98% масс. смешанной фторполимерной композиции, и может присутствовать в пределах любого диапазона, ограниченного этими значениями и/или значениями, указанными в Примерах, описанных в настоящем документе. В одном варианте осуществления настоящего изобретения комбинация MPF может составлять от 40% масс. до 80% масс. смешанной фторполимерной композиции. В другом варианте осуществления настоящего изобретения комбинация MPF может составлять от 40% масс. до 60% масс. смешанной фторполимерной композиции. В другом варианте осуществления настоящего изобретения комбинация MPF может составлять от 36% масс. до 64% масс. смешанной фторполимерной композиции.

Конкретные варианты осуществления настоящего изобретения, описанные ниже в примере 1, включают в себя: (1) 10-64% масс. EP, 16-64% масс. PFA и 20-60% масс. LPTFE; (2) 12-24% масс. FEP, 24-64% масс. PFA и 20-60% масс. LPTFE и (3) 12-16% масс. FEP, 24-48% масс. PFA и 40-60% масс. LPTFE.

Для второго варианта осуществления настоящего изобретения, в котором смешанные композиции включают в себя, по меньшей мере, один HPTFE, по меньшей мере, один LPTFE и, по меньшей мере, два химически разных MPF, пропорции компонентов могут быть следующими, в расчете на общую массу твердых веществ указанного, по меньшей мере, одного HPTFE и указанных, по меньшей мере, двух MFP в смешанных фторполимерных композициях:

(i) LPTFE (один или более) может составлять не менее 2% масс., 5% масс., 10% масс. или 15% масс. или не более 85% масс., 90% масс., 95% масс. или 98% масс. смешанной фторполимерной композиции и может присутствовать в пределах любого диапазона, ограниченного этими значениями и/или значениями, указанными в Примерах, описанных в настоящем документе. В одном варианте осуществления настоящего изобретения LPTFE может составлять от 10% масс. до 90% масс. смешанной фторполимерной композиции (например, 24% масс. смешанной фторполимерной композиции). В другом варианте осуществления настоящего изобретения LPTFE может составлять от 16% масс. до 60% масс. смешанной фторполимерной композиции.

(ii) Комбинация MPF может составлять не менее 2% масс., 10% масс. или 15% масс. или не более 85% масс., 90% масс., 95% масс. или 98% масс. смешанной фторполимерной композиции, и может присутствовать в пределах любого диапазона, ограниченного этими значениями и/или значениями, указанными в примерах, описанных в настоящем документе. В одном варианте осуществления настоящего изобретения комбинация MPF может составлять от 10% масс. до 90% масс. смешанной фторполимерной композиции (например, 24% масс. смешанной композиции). В другом варианте осуществления настоящего изобретения комбинация MPF может составлять от 1% масс. до 60% масс. смешанной фторполимерной композиции.

(iii) HPTFE (один или более) может составлять от 1% масс. до 89% масс. или 90% масс. смешанной фторполимерной композиции (например, 60% масс. смешанной фторполимерной композиции). В другом варианте осуществления настоящего изобретения HPTFE может составлять от 1% масс. до 60% масс. смешанной фторполимерной композиции.

Конкретные варианты осуществления настоящего изобретения, описанные ниже в примере 2, включают в себя: (1) 16-60% масс. LPTFE, 1-30% масс. FEP, 1-30% масс. PFA и 1-60% масс. HPTFE или, более предпочтительно, 16-60% LPTFE, 8-18% FEP, 8-18% PFA и 40-60% HPTFE.

Конкретные варианты осуществления настоящего изобретения, описанные ниже в примере 3, включают в себя: (1) 60-84% масс. HPTFE, 4-12% масс. PFA, 2-18% масс. FEP и 4-30% масс. LPTFE.

b. Композиции, которые включают в себя технические полимеры

Общее содержание массы технического полимера, в расчете на массу твердых веществ всех полимеров в композиции, может составлять от не менее 15% масс. до не более 85% масс. (как для аэрозольного нанесения, так и для рулонного нанесения). В композициях, которые включают в себя технические полимеры, LPTFE может составлять не менее 5% масс., 10% масс., 11% масс. или 16% масс. или не более 24% масс., 36% масс. или 95% масс. композиции и может присутствовать в пределах любого диапазона, ограниченного этими значениями или значениями, указанными в примерах, описанных в настоящем документе. Комбинация MPF может составлять не менее 5% масс., 10% масс., 12% масс. или 16% масс. или не более 24% масс., 36% масс. или 95% масс. композиции и может присутствовать в пределах любого диапазона, ограниченного этими значениями и значениями, указанными в примерах, описанных в настоящем документе.

В одном варианте осуществления настоящего изобретения комбинация MPF может составлять от 5% масс. до 36% масс. композиции (например, 23% масс. композиции), а LPTFE может составлять от 10% масс. до 36% масс. смешанной фторполимерной композиции (например, 16% масс. смешанной фторполимерной композиции).

HPTFE может составлять от 40% масс. до 90% масс. композиции (например, 60% масс. композиции) или любой диапазон, ограниченный значениями, указанными в примерах, описанных в настоящем документе.

VII. Физические свойства и процедуры характеризации

a. Температуры первого плавления, сплавления и второго плавления (повторного плавления)

Композиции согласно настоящему изобретению, когда их наносят на подложку (либо непосредственно на подложку, либо на нижележащее покрытие) или когда из них образуют пленку, демонстрируют температуры первого плавления, сплавления и второго плавления (повторного плавления), описанные ниже в Примерах и измеряемые посредством дифференциальной сканирующей калориметрии (DSC).

Для DSC-анализа смешанные фторполимерные композиции готовили следующим образом. Заданные количества водных дисперсий фторполимеров смешивали в воздушной атмосфере в смесителе в течение 30 минут для обеспечения гомогенности смеси дисперсий. Смесь перемешивали при низком или среднем усилии сдвига для предотвращения коагуляции смешанной дисперсии. Используя пластмассовую глазную пипетку, помещали известную массу смешанной дисперсии в предварительно взвешенную сушильную чашку. Дисперсии сушили в печи при 100°С в течение 30 минут, а оставшийся порошок затем сушили при 200°С в течение дополнительных 30 минут. После охлаждения высушенного порошка до комнатной температуры его взвешивали и рассчитывали процентное содержание твердых веществ в смешанной дисперсии. После этого порошок смешанных фторполимеров был готов для DSC-анализа.

Для DSC-анализа 10 мг (±1 мг) высушенного порошка помещали в алюминиевую чашку для DSC-образцов, которую затем закрывали стандартной крышкой. Циклы нагревания и охлаждения при DSC были следующими: (1) нагрев до 400°C со скоростью 15,0°C/мин; (2) изотермическое состояние в течение 1,00 мин; (3) нагрев до 135°С со скоростью 15,0°C/мин; (4) изотермическое состояние в течение 1,00 мин; (5) нагрев до 400°С со скоростью 15,0°C/мин; и (6) воздушное охлаждение.

Пики плавления были получены в процессе нагревания по п.(1). Пики кристаллизации был получены в процессе охлаждения по п.(3). Вторые пики плавления были получены в процессе нагревания по п.(5).

b. Угол смачивания

Композиции согласно настоящему изобретению, когда их наносят на подложку (либо непосредственно на подложку, либо на нижележащее покрытие) или когда из них образуют пленку, демонстрируют угол смачивания, равный, по меньшей мере, 100° в воде, и могут иметь угол смачивания, равный, по меньшей мере, 110°, 120°, 125°, 130° или 135°, и могут иметь угол смачивания в любом диапазоне, ограниченном этими значениями и/или значениями, указанными в Примерах, описанных в настоящем документе, как было измерено для капли воды по отношению Юнга. Угол смачивания можно измерять согласно ASTM D7334-08 любым коммерчески доступным инструментом, таким как система «Drop Shape Analysis» (DSA10), доступная у Kruss GmbH (Гамбург, Германия).

c. Блеск

Композиции согласно настоящему изобретению, когда их наносят на подложку (либо непосредственно на подложку, либо на нижележащее покрытие) или когда из них образуют пленку, демонстрирует замеренный блеск (в % отражения), составляющий не менее 10, и могут иметь замеренный блеск, равный, по меньшей мере, 15, 25, 30, 35, 40 или 45, и могут иметь замеренный блеск в пределах любого диапазона, ограниченного этими значениями или значениями, указанными в примерах, описанных в настоящем документе, когда его измеряют при 60° любым подходящим коммерчески доступным инструментом, таким как блескомер Microgloss 60°, доступный у Byk-Gardner, согласно следующим стандартам: BS3900/D5, DIN EN ISO 2813, DIN 67530, EN ISO 7668, ASTM D523, ASTM D1455, ASTM C346, ASTM C584, ASTM D2457, JIS Z 8741, MFT 30064, TAPPI T 480. Единицы измерения выражают в % отражения.

d. Карандашный тест

Протокол карандашного теста является нижеследующим.

1. Оборудование и материалы

1.1. Комплект карандашей разной твердости от 4В (самый мягкий) до 8Н (самый твердый). Можно также применять грифельные стержни в механических держателях.

1.2. Экстра-тонкая наждачная бумага (№ 400).

1.3. Точилка для карандашей, предпочтительно чертежного типа, которая удаляет только древесину и образует тупой, незаостренный грифель.

2. Процедура

2.1. Расположить карандаши в порядке от самого мягкого к самому твердому. Порядок карандашей представлен ниже в таблице; каждый из них соответствует числу, которое можно использовать для статистического анализа результатов, как в примере 1, где 4В является самым мягким, а 8Н является самым твердым:

2.2. Заточить карандаши. Если возможно, следует удалять только древесину, не заостряя грифель. В этом нет необходимости, если применяют грифели в механических держателях.

2.3. Поместить наждачную бумагу на гладкую плоскую поверхность. Удерживая карандаш как можно более вертикально на наждачной бумаге, затереть кончик грифеля, сделав его совершенно круглым и плоским. Края кончика должны быть острыми, образующими угол 90° с боковыми сторонами грифеля. Легким прикосновением пальца или мягкой ткани удалить избыток грифельной пыли.

2.4. Прочно удерживать объект с нанесенным покрытием на плоской поверхности. Выбрать карандаш, который, предположительно, является более твердым, чем испытуемое покрытие. Удерживая карандаш в положении, обычном для письма, поместить его кончик на объект с нанесенным покрытием, образуя с плоскостью покрытия угол 45°.

2.5. Сильно нажимая карандашом под углом 45°, провести одну ровную 5-см линию. Целью является проникновение сквозь покрытие и отделение его от подложки. Если грифель обламывается, испытание останавливают.

2.6. Обследовать покрытие. Если карандаш прорезал или продавил покрытие, следует выбрать следующий более мягкий карандаш и повторить пп.2.4 и 2.5 до тех пор пока очередь не дойдет до карандаша, который не проникает сквозь покрытие.

3. Оценка.

3.1. Степень твердости покрытия является равной твердости первого карандаша, который не проникает сквозь покрытие и не продавливает его.

4. Меры предосторожности

4.1. Необходимо править кончик грифеля для каждого испытания. На практике было бы возможно использовать грифель дважды при каждой правке, поворачивая его на 180° и используя противоположный край. Оценивая твердость покрытия, для воспроизводимости желательно проводить два теста для каждого карандаша.

4.2. Указать подложку, на которой проведен тест. Покрытия, нанесенные на мягкие подложки (такие как алюминий), будут иметь слегка меньшую твердость по карандашной шкале, чем на твердых стальных подложках.

4.3. Следует удостовериться в том, что покрытие нанесено в виде пленки с правильной толщиной. Покрытия будут иметь слегка более высокую эффективную твердость, если они нанесены в виде пленки с малой толщиной, особенно если подложкой является сталь.

4.4. Указать температуру, при которой проведен тест. Покрытия становятся более мягкими при повышенной температуре.

5. Ссылки

5.1. ASTM D-3363

5.2. BS Au 148 Часть 6

Примеры

Нижеследующие неограничивающие примеры иллюстрируют различные особенности и характеристики настоящего изобретения, что не следует истолковывать как ограничение только этими особенностями и характеристиками. Во всех примерах и иных разделах настоящего документа процентные доли даны по массе, если не указано иначе.

Пример 1

Первый вариант осуществления

Фторполимерные смеси с множественными MPF (LPTFE/MPF1/MPF2)

Основные и термические свойства

В этом примере, смеси готовили, включая следующие компоненты, как описано выше: по меньшей мере, один LPTFE и, по меньшей мере, два химически разных MPF, но не включая HPTFE. Два MPF, использованные в этом примере, представляли собой FEP и PFA. Смеси в это примере получали, смешивая водные дисперсии компонентов, и смеси, полученные в результате этого, затем растягивали в пленки для измерения блеска и угла смачивания и характеризации в карандашном тесте, а для термического анализа их коагулировали и сушили для DSC-измерений, как обсуждалось выше в Разделе VII.

Для испытаний с определением блеска, угла смачивания и твердости по карандашной шкале использовали панели, полученные следующим образом. В смесях Mix А и Mix В значение для деионизированной воды (DIW) появляется более одного раза, поскольку она может происходить из нескольких компонентов в этих смесях.

1. Приготовить жидкую смесь MPF и LPTFE в желательных соотношениях.

2. К смеси, созданной на стадии 1, добавить композицию. Использовать следующую композицию и процентные доли, указанные ниже в таблице, для изготовления смесей, предназначенных для растяжения, применяя следующую процедуру.

a. Приготовить смесь дисперсий. Рассчитать % твердых веществ в этой смеси.

b. Разделить этот % твердых веществ на 35.

c. Вычесть 1,15. Результат представляет собой объемный % воды, которую следует добавить к дисперсионной смеси.

d. Добавить 15 объемных % дисперсионного раствора, показанного ниже в таблице.

e. Добавить количество воды, рассчитанное по п.3.

f. Добавить триэтаноламин в количестве, составляющем 0,4% от общего объема.

3. Осторожно перемешать смесь, избегая образования воздушных пузырей.

4. Пипеткой нанести небольшое количество на обезжиренную алюминиевую панель.

5. Ровным осторожным движением распределить покрытие по панели, используя 75-мкм жидкостной аппликатор типа Bird.

6. Прогреть пластину в течение приблизительно 5-10 минут при 200°F (93°С).

7. Переместить пластину в зону 400°F (204°С) и прогреть в течение дополнительных 3-5 минут.

8. Прокалить панель в течение 10 минут при 750°F (400°С).

Дисперсионный раствор

Таблица 1, приведенная ниже, представляет собой сводку данных о смесях, испытанных в этом примере. В таблице 1 термин «общие MPF» означает общее количество MPF, которые представляют собой FEP, PFA или комбинацию вышеуказанных полимеров, где использованный FEP представлял собой TE 9568 FEP (55,6% твердого вещества), доступный у DuPont, а использованный PFA представлял собой TE 7224 PFA (58,6% твердого вещества), каждый из которых описан выше в Разделе IV. Термин «LPTFE» означает общее количество LPTFE, где использованные LPTFE представляли собой SFN-D, доступный у Chenguang R.I.C.l, Chengdu, 610036 P.R. China, и TE3887Ν, доступный у DuPont, каждый из которых описан выше в Разделе II. Термины «Корд. LPTFE» и «Корд. MPF» представляют собой координаты композиции на композиционных графиках XX-YY фиг.19-30.

Фторполимерные смеси

Наблюдавшиеся данные приведены ниже в таблице 2, где:

БЛЕСК = замеренный блеск, как описано выше в Разделе VII;

НОРМ БЛЕСК = нормализованный блеск, рассчитанный по формуле:

[блеск - минимальный (блеск)]/[максимальный (блеск) - минимальный (блеск)];

УГОЛ СМАЧИВАНИЯ (УС) = угол смачивания, как описано выше в Разделе V;

НОРМ УС = нормализованный угол смачивания, рассчитанный по формуле:

[угол смачивания - минимальный (угол смачивания)]/[максимальный (угол смачивания) - минимальный (угол смачивания)];

КАРАНДАШ = результат измерения в карандашном тесте, как описано выше в разделе VII, где значение, приведенное ниже в Таблице 2, представляет собой среднее значение числа измеренных результатов, как указано выше в таблице 1 в столбце «количество данных»;

НОРМ КАРАНДАШ = нормализованный результат измерения в карандашном тесте, рассчитанный по формуле:

[карандаш - минимальный (карандаш)]/[максимальный (PENCIL) - минимальный (карандаш)];

НОРМ мин повторный расплав = нормализованное значение «мин повторный расплав», рассчитанное по формуле:

[мин повторный расплав - минимальный (мин повторный расплав)]/[максимальный (мин повторный расплав) - минимальный (мин повторный расплав],

где «мин повторный расплав» означает температуру, соответствующую самому нижнему пику повторного плавления для данного образца;

НОРМ (УС, Блеск, Твердость) = среднее значение (НОРМ УС, НОРМ карандаш и НОРМ БЛЕСК); и

НОРМ (повторный расплав, УС, Блеск, Твердость) = среднее значение (НОРМ УС, НОРМ карандаш, НОРМ Блеск и НОРМ мин повторный расплав).

Наблюдавшиеся данные

Из данных, представленных в таблице 2, можно видеть, что некоторые из трехкомпонентных смесей имеют, как правило, лучшие свойства (такие как более сильный блеск, больший угол смачивания и большая твердость по карандашной шкале), чем другие смеси.

Термические данные для первого плавления, сплавления и второго плавления (повторного плавления) сведены в таблицах 3, 4 и 5, соответственно.

DSC-данные по первому плавлению

Таблица 3 показывает первую температуру плавления (°С) и теплоту плавления (ΔΗ, Дж/г) для различных смесей таблицы 1. Следует отметить, что различные компоненты демонстрируют свои точки плавления в смесях при температурах, типичных для их химической природы, т.е. FEP примерно при 255-260°C, PFA примерно при 312-314°C, а LPTFE примерно при 324-328°C. В таблице 4 численные обозначения (т.е. «1» в обозначении «Сплавление 1» и «DH сплавления 1») указывают номера пиков на термограммах DSC от самой низкой до самой высокой температур плавления.

DSC-данные для пиков сплавления

DSC-данные второго плавления

В таблицах 4 и 5 численные обозначения (т.е. «1» в обозначении «Второе плавление 1» и «DH второго плавления 1») указывают номера пиков на термограммах DSC от самой низкой до самой высокой температур плавления. Данные в таблицах 4 и 5 показывают, что в случае многих 3-компонентных смесей после первого плавления многие из компонентов фактически утрачивают свои термические признаки; в частности, низкие точки плавления, ассоциированные с FEP, являются фактически утраченными для многих из показанных смесей. Это явление зеркально повторяется для пиков повторного плавления, показанных в таблице 2, где несколько смесей утрачивают свои признаки, обусловленные FEP (например, образцы 49-50).

Полагают, что термические данные, демонстрируемые такими смесями, свидетельствуют об экстенсивном и тонком смешивании различных компонентов, приводящем к образованию некоторого типа сплава фторполимеров. Для этих композиций характерно уникальное сочетание блеска, угла смачивания водой и твердости, что иллюстрируется нормализованными данными таблицы 2.

В этой связи, данные, представленные выше в таблице 2, показывают, что для многих смесей обычно характерны более высокие значения составных переменных, включая «НОРМ (УС, Блеск, Твердость)» и «НОРМ (Повторное плавление, УС, Блеск, Твердость)». В частности, образец 21 имеет превосходное сочетание свойств с повышенной твердостью, но без ощутимых признаков FEP, чем обусловливается высокая температура повторного плавления. Эти композиции будут пропитывать кроющие системы, придавая им желательные свойства, основанные на этих характеристиках, как показано другими примерами, представленным в настоящем документе.

Полученные данные также объединены на фиг.19-30. Фиг.19 разъясняет строение фиг.20-30: они представляют собой две существенно сопряженные диаграммы тройных смесей вдоль оси PFA:FEP (оси Y). Начало координат соответствует 100% PFA (TE7224), отрицательные значения на оси Х представляют увеличивающиеся массовые доли SFN-D (LPTFE). 100% FEP, соответствующие координатам (0,1), представляют собой 100% ΤΈ9568. Как можно было бы предположить, фиг.20-30 часто показывают симметрию относительно оси Y, но это не является абсолютным признаком, отражающим влияние различных LPTFE на желательные свойства определенных композиций. Далее данные, представленные на фиг.20-30, обсуждаются более подробно.

Фиг.20 показывает блеск покрытия как функцию состава; имеются 3 главные области, в которых композиция обладает повышенным блеском: A) 50-85% FEP, 1-40% LPTFE и 15-50% PFA; B) 5-40% FEP, 30-55% LPTFE и 40-95% PFA; и C) 5-40% FEP, 1-40% LPTFE и 1-40% PFA.

Фиг.21 показывает угол смачивания покрытия водой как функцию состава. Главная область, в которой композиция обладает повышенным значением угла смачивания, является следующей: 1-40% FEP, 30-100% LPTFE и 0-60% PFA.

Фиг.22 показывает твердость покрытия по карандашной шкале как функцию состава. Главная область, в которой композиция обладает повышенной твердостью по карандашной шкале, является следующей: 10-90% FEP, 1-80% LPTFE и 1-50% PFA.

Фиг.23 и фиг.24 представляют собой нормализованную диаграмму для среднего значения угла смачивания, блеска, твердости по карандашной шкале и минимальной температуры повторного плавления, которые рассчитывают следующим образом:

БЛЕСК = измеренный блеск,

НОРМ БЛЕСК = нормализованный блеск, рассчитанный по формуле:

[Блеск - минимальный (Блеск)]/[максимальный (Блеск) - минимальный (Блеск)];

УГОЛ СМАЧИВАНИЯ (УС) = угол смачивания в воде

НОРМ УС = нормализованный угол смачивания, рассчитанный по формуле:

[Угол смачивания - минимальный (Угол смачивания)]/[максимальный (Угол смачивания) - минимальный (Угол смачивания)];

КАРАНДАШ = значения, замеренные при проведении карандашного теста, как описано в Разделе VII

НОРМ КАРАНДАШ = нормализованные значения, замеренные при проведении карандашного теста, рассчитанные по формуле:

[КАРАНДАШ - минимальный (КАРАНДАШ)]/[максимальный (КАРАНДАШ) - минимальный (КАРАНДАШ)];

НОРМ мин повторного плавления = нормализованное значение «мин повторного плавления», рассчитанное по формуле:

[мин повторного плавления - минимальный (мин повторного плавления)]/[максимальный (мин повторного плавления) - минимальный (мин повторного плавления)],

где «мин повторного плавления» представляет собой температуру самого низкого пика повторного плавления для данного образца;

НОРМ (УС, Блеск, Твердость) = среднее значение (НОРМ УС, НОРМ КАРАНДАШ и НОРМ БЛЕСК); и

НОРМ (Повторное плавление, УС, Блеск, твердость) = среднее значение (НОРМ УС, НОРМ КАРАНДАШ, НОРМ БЛЕСК и НОРМ мин повторного плавления).

Фиг.23 показывает желательные области с повышенным значением «НОРМ(УС, Блеск, Твердость)» в трех регионах композиции: A) 10-40% LPTFE, 50-70% FEP и 30-50% PFA; B) 5-40% LPTFE, 20-40% FEP и 60-85% PFA; C) 20-80% LPTFE, 5-35% FEP и 60-95% PFA. Фиг.24 показывает желательные области с повышенным значением «НОРМ(УС, Блеск, твердость, минимальная температура повторного плавления)» при 0-80% LPTFE, 5-30% FEP и 70-95% PFA.

Фиг.25a, 25b и 25c показывают число пиков ДСК, наблюдавшихся при первом плавлении, сплавлении и втором плавлении, соответственно. Можно видеть, что количества наблюдавшихся DSC-пиков уменьшаются с каждым плавлением полимерной смеси, что свидетельствует об уменьшении числа присутствующих фаз и о наличии смешанных фаз, т.е. о сплавлении.

Фиг.26 представляет разность между общей энтальпией сплавления и общей энтальпией первого плавления, а фиг.27 показывает разность между общей энтальпией повторного плавления и энтальпией первого плавления (в Дж/г). Оба эти графика показывают области, где общая кристалличность образца увеличивалась после плавления (где значения являются положительными). Области наибольшего увеличения часто характеризуются уменьшением числа пиков плавления; дополнительное свидетельство образования новых более кристалличных фаз, обусловленных более тонким перемешиванием фторполимерных компонентов. Эти более кристалличные фазы находятся в областях, соответствующих тем областям, которые связаны с повышенными нормализованными значениями характеристик, как это продемонстрировано на фиг.23-24, т.е. 10-85% LPTFE, 5-30% FEP и 70-95% PFA. Фиг.28 показывает минимальную температуру первого плавления, фиг.29 показывает минимальную температуру сплавления, а фиг.30 показывает минимальную температуру повторного плавления. Простое сравнение фиг.28-30 показывает, что минимальная температура повторного плавления обычно увеличивается после дополнительного плавления; в частности, пик плавления FEP (как правило, более низкотемпературный) становится менее заметным, а во многих случаях он фактически отсутствует. Области, связанные с этими термограммами, обычно также соответствуют областям улучшенных свойств, обсуждавшихся выше.

Сводка данных об избранных 3-компонентных (2 MPF и LPTFE) композициях с желаемыми свойствами

Из таблицы 6 можно сделать вывод о том, что избранные 3-компонентные (два MPF, один LPTFE) системы имеют следующий состав: 10-64% FEP, 16-64% PFA и 20-60% LPTFE. Предпочтительно, 12-24% FEP, 24-64% PFA и 20-60% LPTFE. И наиболее предпочтительно, 12-16% FEP, 24-48% PFA и 40-60% LPTFE.