Изобретение относится к строительству, в частности к строительным композиционным материалам, а именно к смеси капролонофибробетона, и может быть использовано в строительстве, например, в элементах монолитных конструкций, декоративных облицовочных элементах, в конструкциях покрытия и перекрытия.

Известна бетонная смесь (см. СП 52-104-2006 "Сталефибробетонные конструкции"), в основе армирования которой лежит стальная фибра. Недостатком данной смеси является высокий уровень образования электромагнитных полей, что нежелательно для дальнейшей эксплуатации. Кроме того, увеличивается риск коррозии сталебетонных конструкций. Помимо этого, использование данного вида фибры увеличит материальные затраты при ее производстве и увеличит вес конечного материала.

Наиболее близким аналогом (прототипом) является фибробетон (см. WO 1999058468 A1, кл. C04B 111/20, опубл. 18.11.1999).

Техническая задача - получение материала, позволяющего увеличить прочностные характеристики бетона, при этом уменьшить риск разложения фибры в бетонной среде.

Технический результат - повышение прочности при сжатии, вторичное использование судовых деталей из капролона.

Он достигается благодаря использованию капролоновой фибры, изготовленной из судовых подшипников. Она трехмерно упрочняет и повышает стойкость фибробетона к растрескиванию, создается необходимый запас прочности и способствует сохранению целостности конструкции при сквозных трещинах, а также позволяет значительно уменьшить общий вес строительных конструкций. Кроме того, использование вторсырья в качестве исходного материала для фибры позволяет повысить процент переработки пластиковых отходов.

Смесь капролонофибробетона готовят различными способами.

В основе производства смеси капролонофибробетона лежит использование стандартного состава цементного раствора марки М 150 с добавлением капролонового сырья из судовых деталей в виде полосок шириной 2 мм и длиной 100 мм, при следующем соотношении компонентов, мас.%:

Смесь готовили раздельным весовым дозированием цемента, песка, воды и капролонового сырья и их смешиванием в бетономешалке циклического действия. Время перемешивания 5 мин. На следующей стадии смесь распределяли по формам и уплотняли на вибростоле. После чего с краев формы удаляли остатки капролонофибробетона, поверхность изделия выравнивали. Готовые образцы набирали прочность при естественных условиях твердения в течение 14 суток.

Пример 1

За основу брали цементный раствор марки M150 и делали замес из расчета на два куба по 150*150*150 мм. В качестве капролонового сырья взяли подшипник из капролона от судовой детали, нарезали на полоски шириной 2 мм и длиной 100 мм в количестве 0,15 мас.% на один образец. Для сравнения делали один образец только из цементного раствора (эталон), а второй с добавлением капролоновой фибры при следующем соотношении компонентов, мас.%:

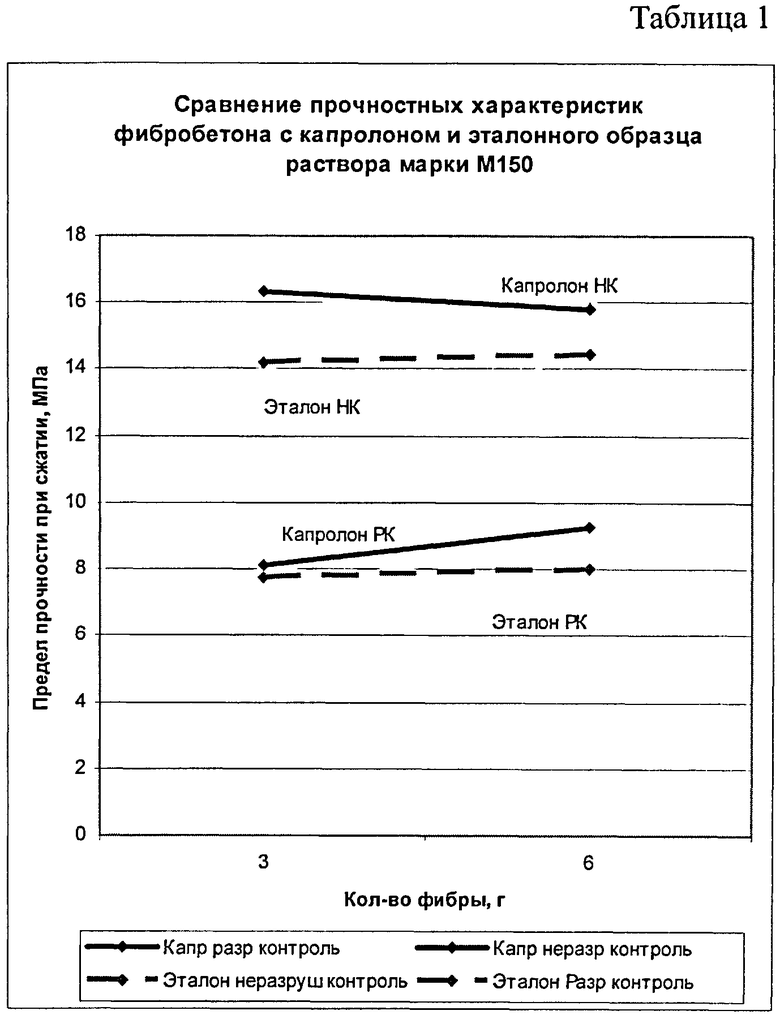

Полученные образцы набирали прочность в течение 14 суток, затем проводились исследования методами неразрушающего и разрушающего контроля (см. ГОСТ Р53231-2008 "Бетоны. Правила контроля и оценки"). По результатам неразрушающего контроля образец с капролоновой фиброй был на 1,8 МПа прочнее эталона, а по результатам разрушающего контроля прочность фибробетона при сжатии увеличилась на 0,7 МПа.

Пример 2

За основу брали цементный раствор марки М 150 и делали замес из расчета на два куба по 150*150*150 мм. В качестве капролонового сырья взяли подшипник из капролона от судовой детали, нарезали на полоски шириной 2 мм и длиной 100 мм в количестве 0,3 мас.% на один образец. Для сравнения делали один образец только из цементного раствора (эталон), а второй с добавлением капролоновой фибры при следующем соотношении компонентов, мас.%:

Полученные образцы набирали прочность в течение 14 суток, затем проводились исследования методами неразрушающего и разрушающего контроля (см. ГОСТ Р53231-2008 "Бетоны. Правила контроля и оценки"). По результатам неразрушающего контроля образец с капролоновой фиброй был на 1,7 МПа прочнее эталона, а по результатам разрушающего контроля прочность фибробетона при сжатии увеличилась на 1,4 МПа (см. табл.1).

Применение капролонофибробетона позволяет полностью или частично сократить объемы традиционных арматурных работ, т.е. снизить энерго- и материалоемкость возводимых конструкций, увеличить межремонтный ресурс. Это обеспечивает ему высокую технико-экономическую эффективность при применении в строительных конструкциях и при их ремонте.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИКОФИБРОБЕТОН | 2011 |

|

RU2485068C1 |

| МЕЛКОЗЕРНИСТЫЙ ЦЕМЕНТОБЕТОН НА ОСНОВЕ МОДИФИЦИРОВАННОГО БАЗАЛЬТОВОГО ВОЛОКНА | 2013 |

|

RU2530812C1 |

| Способ приготовления тротуарной плитки с добавлением армирующих элементов пилообразной формы из пластика | 2024 |

|

RU2825913C1 |

| ФИБРОБЕТОННАЯ СМЕСЬ | 2008 |

|

RU2386599C1 |

| ФИБРОБЕТОННАЯ СМЕСЬ | 2010 |

|

RU2420472C1 |

| СТЕКЛОФИБРОБЕТОН (ВАРИАНТЫ) | 2005 |

|

RU2301207C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЛЕГКОГО ФИБРОБЕТОНА | 2019 |

|

RU2734485C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННОЙ СТАЛЕФИБРОБЕТОННОЙ СМЕСИ И МОДИФИЦИРОВАННАЯ СТАЛЕФИБРОБЕТОННАЯ СМЕСЬ | 2002 |

|

RU2214986C1 |

| Сырьевая смесь для жаростойкого фибробетона повышенной термоморозостойкости | 2020 |

|

RU2747429C1 |

| ФИБРОБЕТОННАЯ СМЕСЬ | 2014 |

|

RU2575658C1 |

Изобретение относится к строительству, в частности к строительным композиционным материалам, а именно к смеси капролонофибробетона, и может быть использовано в элементах монолитных конструкций, декоративных облицовочных элементах, в конструкциях покрытия и перекрытия. Технический результат - повышение прочности при сжатии, вторичное использование судовых деталей из капролона. Капролонофибробетон содержит следующие компоненты, мас.%: цемент 17-20, песок мелкозернистый 72,85-67,7, вода 10-12, фибра из капролона 0,15-0,3. 1 табл.

Капролонофибробетон, включающий цемент, песок мелкозернистый, фибру из капролона и воду, отличающийся тем, что в качестве капролоновой фибры используют отходы, образовавшиеся в результате переработки использованных судовых деталей, при следующем соотношении компонентов, мас.%:

| WO 1999058468 A1, 18.11.1999 | |||

| Фибробетонная смесь | 1989 |

|

SU1701673A1 |

| Способ приготовления сталефибробетона | 1984 |

|

SU1203065A1 |

| СТЕКЛОФИБРОБЕТОН (ВАРИАНТЫ) | 2005 |

|

RU2301207C1 |

| CN 101985393 A, 16.03.2011 | |||

Авторы

Даты

2015-04-27—Публикация

2011-11-16—Подача