Изобретение относится к области строительных материалов, а именно к составам легких фибробетонных смесей, и может быть использовано при изготовлении элементов внутренних стен (в частности пазогребневых плит для возведения межкомнатных и межквартирных перегородок и др.).

Известна керамзитобетонная смесь для малоэтажного строительства (Патент РФ №2527974, МПК С04В 38/02, 38/08, опубл. 10.09.2014), включающая портландцемент, керамзит, суперпластификатор ЛСТМ, воду, при следующем соотношении компонентов, мас.%:

Недостатком данной смеси является низкая прочность, трещиностойкость и вязкость разрушения, изготавливаемого из нее керамзитобетона.

Известна бетонная смесь для изготовления ограждающих конструкций из легкого бетона (Патент РФ №2116273, МПК С04В 28/00, 38/00, опубл. 27.07.1998), состоящая из цемента, заполнителей, обладающих абсорбционно-адсорбционными свойствами (крупного пористого заполнителя фракции 5-10 и 10-20 мм, мелкого заполнителя фракции 0,15-5 мм) и воды, при следующем соотношении компонентов, на 1 м3 бетона:

Недостатком известной бетонной смеси является низкая прочность при сжатии и растяжении легкого бетона средней плотностью более 1200 кг/м3, а также низкие звукоизоляционные и звукопоглощающие свойства легкого бетона со средней плотностью менее 1200 кг/м3.

Наиболее близким к изобретению (прототип) является (Патент РФ №2502709, МПК С04В 38/08, опубл. 27.12.2013) легкий фибробетон, приготовленный из смеси, включающей портландцемент в качестве вяжущего, микросферы, пластифицирующую добавку, стабилизирующую добавку – микрокремнезем, фиброволокно и воду, при следующем соотношении компонентов, об.%:

Недостатком данной фибробетонной смеси является относительно невысокая прочность на растяжение при изгибе и трещиностойкость, изготавливаемого из нее легкого фибробетона, при одновременно высоком расходе цемента, что вызвано применением исключительно низкомодульных полипропиленовых волокон, имеющих низкое сцепление с бетонной матрицей композита на границе раздела фаз. Низкая плотность легкого фибробетона ρ = 850-1000 кг/м3, заявленная в прототипе, не позволяет добиться высокого индекса изоляции воздушного шума, что приводит к пониженным звукоизоляционным свойствам, являющимися важнейшими для межкомнатных и межквартирных перегородок.

Задача, решаемая заявляемым изобретением, заключается в создании легких конструкционно-теплоизоляционных бетонов для изготовления элементов внутренних стен (в частности пазогребневых плит для возведения межкомнатных и межквартирных перегородок и др.) с повышенными показателями прочности при сжатии, прочности на растяжение при изгибе, трещиностойкости и индекса изоляции воздушного шума.

Технический результат, достигаемый заявляемым изобретением, заключается в обеспечении совместной работы высокомодульных и низкомодульных волокон в единой комбинации. При этом, надежное сцепление базальтовой высокомодульной фибры с цементным камнем повышает способность материала к пластическому деформированию и, таким образом, сдерживает процесс трещинообразования на микроуровне. В дальнейшем, при увеличении нагрузки, когда микротрещины переходит в магистральную, в работу на макроуровне включается полипропиленовая фибра. В этот момент модуль деформации бетона в результате пластического деформирования снижается, и полипропиленовые волокна начинают вести себя относительно бетонной матрицы, как высокомодульные, блокируя дальнейший рост трещины, и увеличивая прочность композита.

Технический результат достигается тем, что фибробетонная смесь для получения легкого бетона, состоящая из портландцемента, песка, мелкого пористого заполнителя, неметаллических армирующих волокон, суперпластификатора и воды, отличающаяся тем, что в качестве фибры она содержит смесь низкомодульных полипропиленовых и высокомодульных базальтовых волокон при их объемном соотношении 1: (0,4…2,3) и длине, превосходящей наибольший размер мелкого заполнителя в 2…4,8 раза, при следующем соотношении компонентов, об. доли:

Для решения поставленной задачи были использованы следующие материалы: портландцемент бездобавочный марки ПЦ500Д0Н производства ОАО «ЕВРОЦЕМЕНТ групп» с завода ЗАО «Осколцемент»; кварцевый песок с модулем крупности 2,2; мелкий пористый заполнитель (керамзитовый песок, бой газобетона); высокомодульная базальтовая фибра, длиной 12 мм, диаметром 18 мкм; низкомодульная полипропиленовая фибра, длиной 12 мм, диаметром 18 мкм; суперпластификатор «Макромер П-163».

Фибробетонную смесь готовили следующим образом.

В смеситель принудительного действия последовательно помещали кварцевый песок, мелкий пористый заполнитель (керамзитовый песок, бой газобетона), портландцемент и воду с растворенной в ней добавкой суперпластификатора в количестве 0,4% от массы цемента, взятые в заявляемом количестве, и перемешивали в течение 2-х минут. По мере готовности раствора в него вводили высокомодульную базальтовую фибру и низкомодульную полипропиленовую фибру при их объемном соотношении 1:(0,4…2,3) соответственно при общем проценте армирования по объему, равном 0,2-1,2%. Далее смесь перемешивали еще в течение 45-60 секунд до обеспечения равномерного распределения волокон по всему объему замеса.

Для обоснования преимуществ заявляемой фибробетонной смеси по сравнению со смесью, принятой в качестве прототипа, на действующей технологической линии по изготовлению пазогребневых плит были проведены испытания. Для этого изготовили изделия следующим образом.

Приготовленную по вышеописанному способу смесь формовали по технологии вибропрессования, заключающуюся в уплотнении бетонной смеси вибрированием с одновременным давлением. Время одной формовки составляло 30-45 секунд.

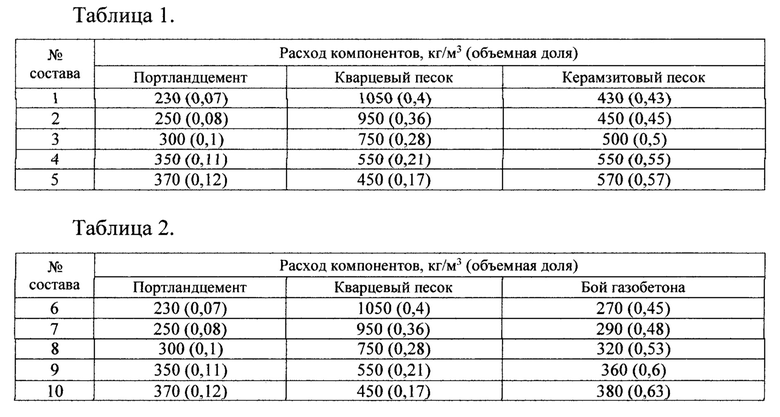

Предварительно, по вышеописанной технологии, для подбора матрицы композита, было изготовлено десять контрольных составов бетонных смесей, приведенных в таблице 1 и таблице 2.

В таблице 3 и таблице 4 представлены полученные, в ходе эксперимента, результаты прочности при сжатии, прочности на растяжение при изгибе, трещиностойкости и индексу изоляции воздушного шума.

В качестве матрицы для легкого бетона был выбран состав №4 и №9.

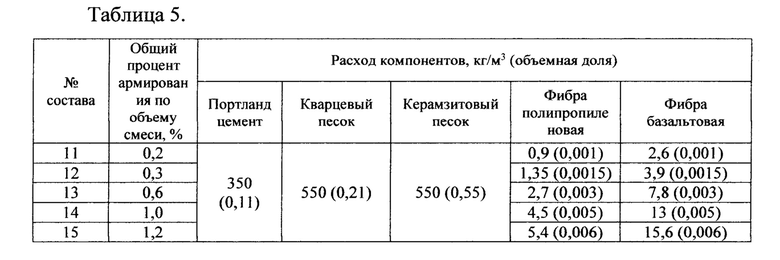

После подбора матрицы было приготовлено десять составов фибробетонных смесей, с одинаковым объемным соотношением полипропиленовых и базальтовых волокон, равным 1:1, и отличающихся разным общим процентом армирования. Конкретные составы фибробетонных смесей для легких бетонов приведены в таблице 5 и таблице 6.

В таблице 7 и таблице 8 приведены полученные, после испытаний, результаты по прочности при сжатии, прочности на растяжение при изгибе, трещиностойкости и индексу изоляции воздушного шума готовой композиции.

По полученным данным можно сделать вывод о том, что составы, в которых общий процент армирования по объему составляет 0,3%, 0,6% и 1,0%, обладают наибольшими прочностными характеристиками, трещиностойкостью и индексом изоляции воздушного шума. При этом изготовление фибробетонных смесей, в составах которых общий процент армирования по объему выходит за заявляемые пределы, является нецелесообразным в виду низких итоговых характеристик легкого фибробетона в случае применения полидисперсного армирования с общим объемным содержанием волокон менее 0,3%, и прекращения роста прочности на растяжение при изгибе и трещиностойкости в случае применения полидисперсного армирования с общим объемным содержанием волокна более 1,0%, что вызвано невозможностью обеспечить однородность структуры получаемого бетона.

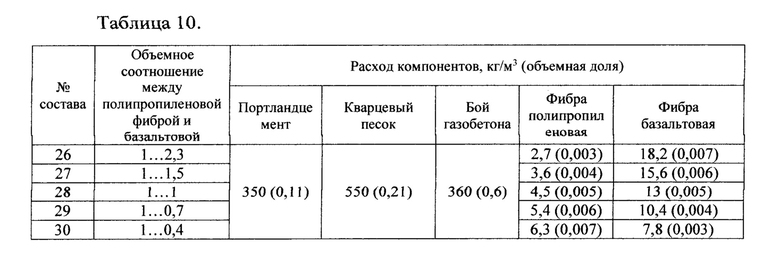

Для сравнительного анализа заявляемой фибробетонной смеси с прототипом было изготовлено еще десять составов по вышеописанному способу с общим процентом армирования по объему, равным 1% при объемном соотношении полипропиленовой и базальтовой фибры, равном 1:(0,4…2,3). Составы указанных фибробетонных смесей приведены в таблице 9 и таблице 10.

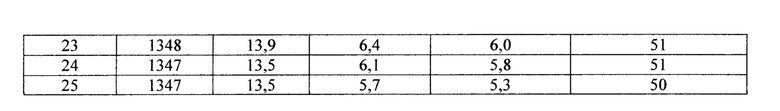

Полученные, в ходе эксперимента результаты, приведены в таблице 11 и таблице 12.

Наилучшие характеристики продемонстрировали легкие фибробетоны, изготовленные из состава №21 и №26, с объемным соотношением полипропиленовой фибры к базальтовой 1:2,3.

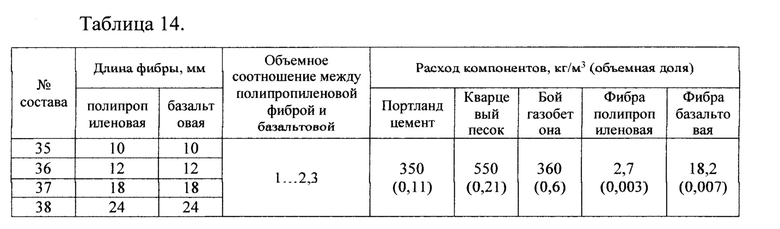

Для определения влияния длины применяемых армирующих волокон на прочностные и звукоизоляционные характеристики легкого фибробетона, были приготовлены восемь составов с постоянным содержанием фибры равном 1% по объему, объемным соотношением полипропиленовой и базальтовой фибры, равным 1:2,3, и разной длиной волокон: 10 мм, 12 мм, 18 мм, и 24 мм соответственно. Составы фибробетонных смесей приведены в таблице 13 и таблице 14.

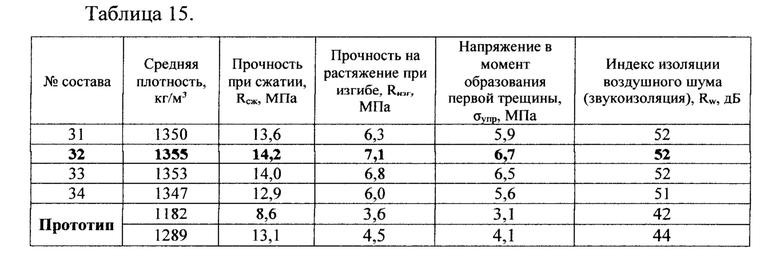

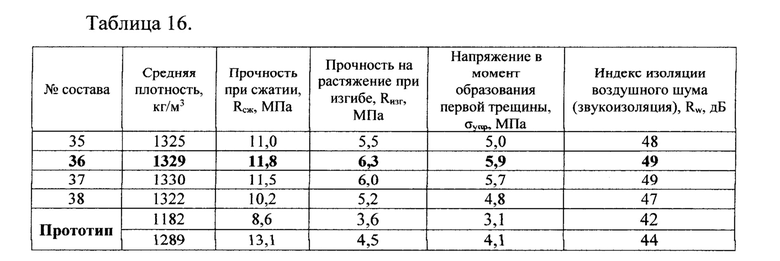

Полученные результаты приведены в таблице 15 и таблице 16.

На основании результатов, приведенных в таблице 15 и таблице 16, можно сделать вывод о том, что заявляемый полиармированный легкий фибробетон при указанных соотношениях, входящих в нее компонентов, способствует увеличению прочности на сжатие по сравнению с прототипом до 7,7%; прочности на растяжение при изгибе - до 36,6%; трещиностойкости - до 38,8% и индекса изоляции воздушного шума - до 15,4%.

Возможность промышленного применения заявленного технического решения подтверждается известными и описанными в заявке средствами, и методами, с помощью которых возможно осуществление изобретения в том виде, как оно охарактеризовано в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИБРОБЕТОННАЯ СМЕСЬ | 2014 |

|

RU2575658C1 |

| Фибробетонная смесь | 1989 |

|

SU1701673A1 |

| Фибробетонная смесь для центрифугированного бетона | 2020 |

|

RU2724631C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ АРХИТЕКТУРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2618819C1 |

| Композиционная сырьевая смесь для изготовления фибробетона | 2021 |

|

RU2770375C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГКИЙ ФИБРОБЕТОН | 2014 |

|

RU2548303C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННОЙ ФИБРОБЕТОННОЙ СМЕСИ И МОДИФИЦИРОВАННАЯ ФИБРОБЕТОННАЯ СМЕСЬ | 2009 |

|

RU2397069C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2015 |

|

RU2592907C1 |

| БЕТОННАЯ СМЕСЬ | 2023 |

|

RU2801028C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2007 |

|

RU2388712C2 |

Изобретение относится к области строительных материалов, а именно к составам легких фибробетонных смесей, и может быть использовано при изготовлении элементов внутренних стен, в частности пазогребневых плит для возведения межкомнатных и межквартирных перегородок и др. Сырьевая смесь для легкого фибробетона включает, об. доли: портландцемент 0,08 – 0,11, кварцевый песок с модулем крупности 2,2 0,21 – 0,36, мелкий пористый заполнитель – керамзитовый песок или бой газобетона 0,45 – 0,6, неметаллические армирующие волокона – смесь низкомодульных полипропиленовых и высокомодульных базальтовых волокон при их объемном соотношении 1:(0,4…2,3) и длине, превосходящей наибольший размер мелкого заполнителя в 2…4,8 раза, 0,003 – 0,01, суперпластификатор "Макромер П-163" 0,001 – 0,0015, воду – остальное. Технический результат – создание легкого конструкционно-теплоизоляционного фибробетона с повышенной прочностью, трещиностойкостью и индексом изоляции воздушного шума. 16 табл.

Сырьевая смесь для легкого фибробетона, состоящая из портландцемента, песка, мелкого пористого заполнителя, неметаллических армирующих волокон, суперпластификатора и воды, отличающаяся тем, что в качестве фибры она содержит смесь низкомодульных полипропиленовых и высокомодульных базальтовых волокон при их объемном соотношении 1:(0,4…2,3) и длине, превосходящей наибольший размер мелкого заполнителя в 2…4,8 раза, при следующем соотношении компонентов, об. доли:

| ЛЕГКИЙ ФИБРОБЕТОН | 2011 |

|

RU2502709C2 |

| ВЫСОКОПРОЧНЫЙ ЛЕГКИЙ ФИБРОБЕТОН | 2014 |

|

RU2548303C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ АРХИТЕКТУРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2618819C1 |

| Способ получения фибробетона | 1987 |

|

SU1528761A1 |

| БЕТОННАЯ СМЕСЬ | 2012 |

|

RU2493122C1 |

| ИЗДЕЛИЕ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, СМЕСЬ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСИ | 2018 |

|

RU2681166C1 |

| Устройство для термоэлектрического контроля состава металлических изделий | 1989 |

|

SU1749803A1 |

Авторы

Даты

2020-10-19—Публикация

2019-10-21—Подача