fc/

fe

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЛЕГКОГО ФИБРОБЕТОНА | 2019 |

|

RU2734485C1 |

| Способ приготовления фибробетонных изделий | 1990 |

|

SU1778098A1 |

| ФИБРОБЕТОННАЯ СМЕСЬ | 2014 |

|

RU2575658C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННОЙ ФИБРОБЕТОННОЙ СМЕСИ И МОДИФИЦИРОВАННАЯ ФИБРОБЕТОННАЯ СМЕСЬ | 2010 |

|

RU2433038C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ АРХИТЕКТУРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2618819C1 |

| Композиционная сырьевая смесь для изготовления фибробетона | 2021 |

|

RU2770375C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННОЙ ФИБРОБЕТОННОЙ СМЕСИ И МОДИФИЦИРОВАННАЯ ФИБРОБЕТОННАЯ СМЕСЬ | 2009 |

|

RU2397069C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФИБРОБЕТОННЫХ СМЕСЕЙ | 2002 |

|

RU2194614C1 |

| МЕЛКОЗЕРНИСТЫЙ ЦЕМЕНТОБЕТОН НА ОСНОВЕ МОДИФИЦИРОВАННОГО БАЗАЛЬТОВОГО ВОЛОКНА | 2013 |

|

RU2530812C1 |

| Фибробетонная смесь для центрифугированного бетона | 2020 |

|

RU2724631C1 |

Изобретение относится к составам фиб- робетонных смесей и может найти применение в промышленности строительных изделий. Цель изобретения - повышение прочности при изгибе, трещиностойкости и коррозионной стойкости. Фибробетонная смесь содержит, об.%: портландцемент 19- 23; мелкий заполнитель 42-52; высокомодульные волокна 0,8-3,5; вода - остальное. При этом высокомодульные волокна используют трех диаметров от 0,007 до 1,2 мм с соотношением большего диаметра к последующему меньшему 3,4-3,6, а количество волокон каждого диаметра устанавливают из соотношения в зависимости от общего количества волокон в смеси и конкретного диаметра волокон. Прочность на растяжение при изгибе фибробетона 13,2-32,3 МПа, тре- щиностойкость 8,7-18,8 МПа, глубина карбонизации 0,2-0,4 мм. 2 табл.

Изобретение относится к составам бетонных смесей с дисперсным армированием и может найти применение при производстве строительных изделий и конструкций.

Целью изобретения является повышение прочности на растяжение при изгибе, трещиностойкости и коррозионной стойкости.

Пример. Исходные материалы: портландцемент M4QO; песок кварцевый; волокна: стальные диаметром от 0,1 мм до 1,2 мм из низкоуглеродистой проволоки с модулем упругости (1,7-2,0) 205 МПа и высокомодульные синтетические (СВН) диаметром от 0,07 по 0,1 мм, получаемые переработкой ароматических полиамидов, с модулем упругости 1,1-1,3 105МПа; вода.

Для приготовления фибробетонной смеси устанавливают количество цемента, песка и волокон, исходя из предложенных

пределов соотношений компонентов, после чего рассчитывают количественное содержание волокон каждого из трех диаметров из предложенного соотношения.

Например, соотношение компонентов фибробетонной смеси по обьему следующее: цемента 21,5%. песка 51,82%, высокомодульных волокон 1,08%, воды 25,8%. Наименьший диаметр волокна ,08 мм, следовательно, используем для волокна наименьшего диаметра синтетическое высокомодульное волокно (СВМ). В соответствии с предложением рассчетное значение среднего диаметра волокна при коэффициенте отношения диаметров, например ,6 составит: ,,08x3,,29 мм. Так как проволока такого диаметра в сортаменте ГОСТ 3282-74 отсутствует, то принимают ближайшую, имеющую ,30 мм. Аналогичным образом определяют расчетное значение ,,3x3,,08 мм. С учетом

х| О

«л

о

vj

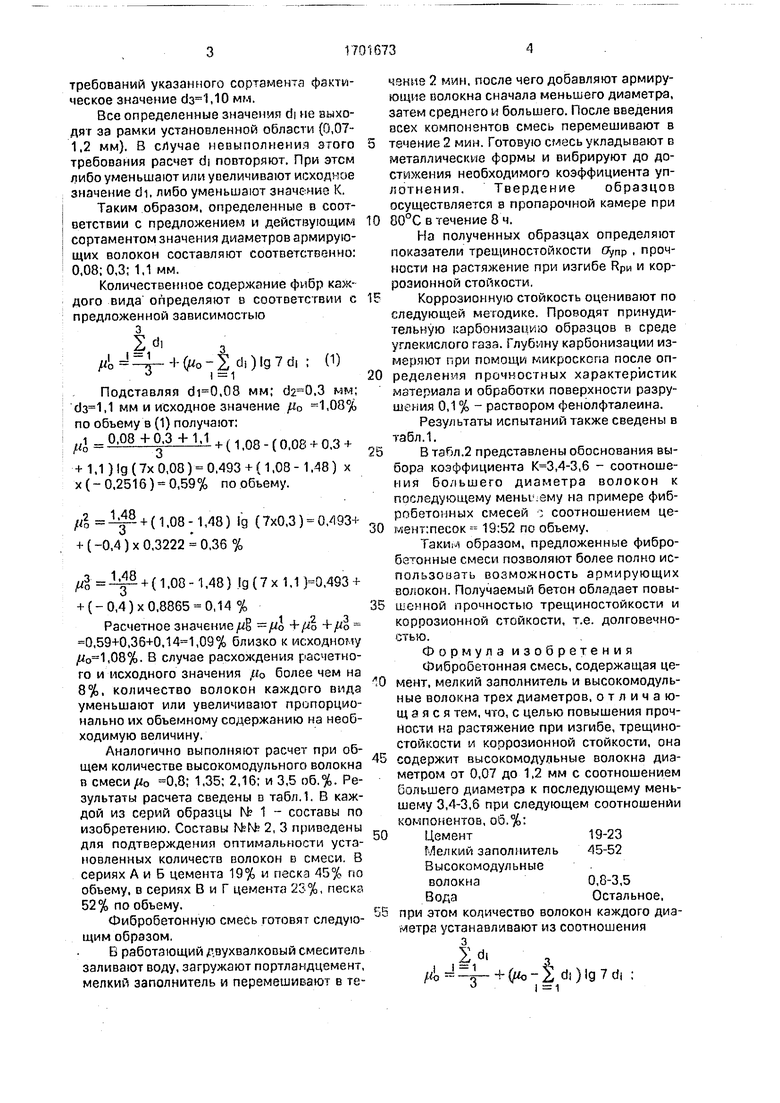

требований указанного сортамента фактическое значение ,Ю мм.

Все определенные значения di не выходят за рамки установленной области (0,07- 1,2 мм). В случае невыполнения этого требования расчет di повторяют. При этом либо уменьшают или увеличивают исходное значение сН, либо уменьшают значение К.

Таким образом, определенные в соответствии с предложением и действующим сортаментом значения диаметров армирующих волокон составляют соответственно: 0,08; 0,3; 1,1 мм.

Количественное содержание фибр каждого вида определяют в соответствии с предложенной зависимостью

idi з

cli)lg7d| ; О)

i 1

Подставляя ,08 мм; ,3 мм; ,1 мм и исходное значение /10 И,08% по объему в (1) получают:

,.08+о.з+ 1.1+(1|08.( + 0|3 +

+ 1,1 } Ig (7х 0,08) 0,493 + (1,08 - 1.48) х х(-0.2516) 0,59% по объему.

il + (1,08 -1,48) ig (7x0,3) 0,493+ + (-0,4 )х 0,3222 0,36%

/4 + (1,08-1,48) д (7x1,1)0,493 + + (-0,4) х 0,8865 0,14%

Расчетное значение/гВ /4 +(& 0,59+0,36+0,,09% близко к исходному ,08%. В случае расхождения расчетного и исходного значения /с0 более чем на 8%, количество волокон каждого вида уменьшают или увеличивают пропорционально их объемному содержанию на необходимую величину.

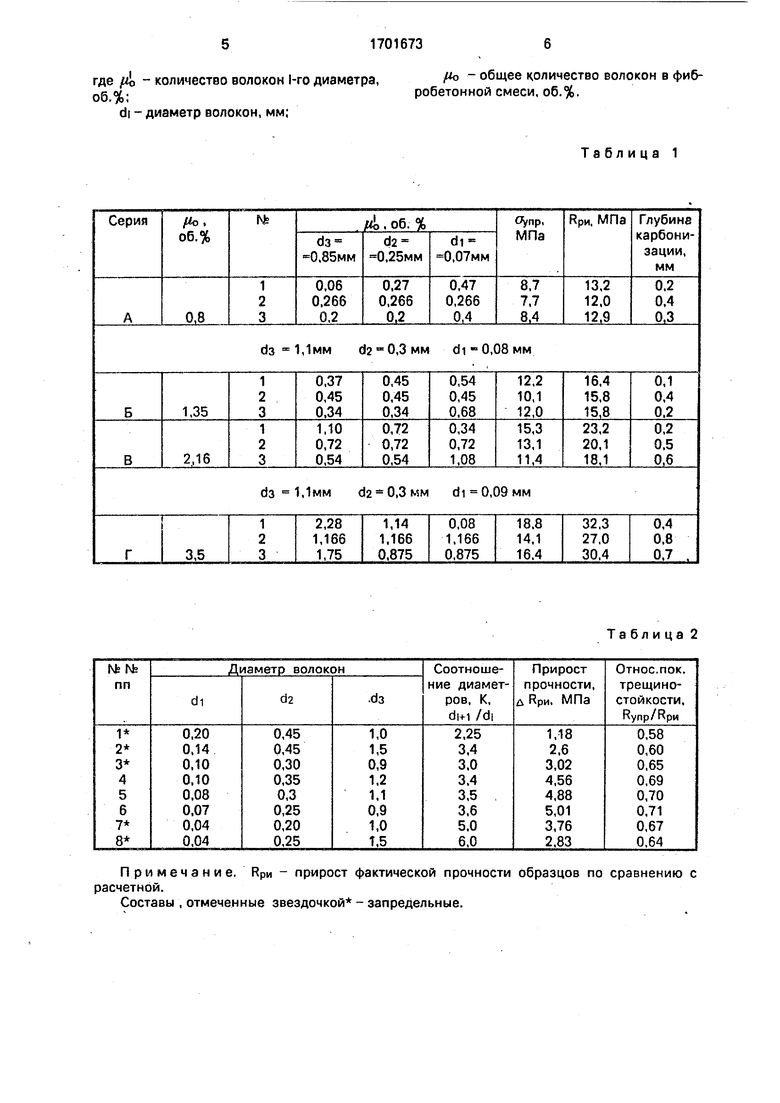

Аналогично выполняют расчет при общем количестве высокомодульного волокна в смесило 0,8; 1,35; 2,16; и 3,5 об.%. Результаты расчета сведены в табл.1. В каждой из серий образцы № 1 - составы по изобретению. Составы №№ 2, 3 приведены для подтверждения оптимальности установленных количеств волокон в смеси. В сериях А и Б цемента 19% и песка 45% по объему, в сериях В и Г цемента 23%, песка 52% по объему.

Фибробетонную смесь готовят следующим образом.

В работающий двухвалковый смеситель заливают воду, загружают портландцемент, мелкий заполнитель и перемешивают в те0

0

5

0

5

0

5

0

чение 2 мин, после чего добавляют армирующие волокна сначала меньшего диаметра, затем среднего и большего. После введения асех компонентов смесь перемешивают в течение 2 мин. Готовую смесь укладывают в металлические формы и вибрируют до достижения необходимого коэффициента уп- лотнения. Твердение образцов осуществляется в пропарочной камере при 80°С в течение 8 ч.

На полученных образцах определяют показатели трещиностойкости ОуПр , прочности на растяжение при изгибе Нри и коррозионной стойкости.

Коррозионную стойкость оценивают по следующей методике. Проводят принудительную карбонизацию образцов в среде углекислого газа. Глубину карбонизации измеряют при помощи микроскопа после определения прочностных характеристик материала и обработки поверхности разрушения 0,1% - раствором фенолфталеина.

Результаты испытаний также сведены в табл.1.

В Ta%i,2 представлены обоснования выбора коэффициента ,4-3,6 - соотношения большего диаметра волокон к последующему мены- ему на примере фиб- рпбетонных смесей ; соотношением це- мент:песок 19:52 по объему.

Таки.л образом, предложенные фибро- бетонные смеси позволяют более полно ис- пользовачь возможность армирующих волокон. Получаемый бетон обладает повышенной прочностью трещиностойкости и коррозионной стойкости, т.е. долговечностью.

Формула изобретения

Фибробеюнная смесь, содержащая цемент, мелкий заполнитель и высокомодульные волокна трех диаметров, отличающаяся тем, что, с целью повышения прочности на растяжение при изгибе, трещиностойкости и коррозионной стойкости, она содержит высокомодульные волокна диаметром от 0,07 до 1,2 мм с соотношением большего диаметра к последующему меньшему 3,4-3,6 при следующем соотношении компонентов, об.%:

Цемент19-23

Мелкий заполнитель 45-52

Высокомодульные

волокна0,0-3,5

ВодаОстальное,

при этом количество волокон каждого диаметра устанавливают из соотношения з

Sdi ,

-4- + (иь-2 dO Q7 :

оI 1

где РО - количество волокон 1-го диаметра, об,%;

di - диаметр волокон, мм;

fio - общее количество волокон в фиб- робетонной смеси, об.%.

Таблица 1

Таблица 2

| Способ приготовления фибробетонной смеси | 1981 |

|

SU1028632A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-12-30—Публикация

1989-01-24—Подача