Изобретение относится к отделочно-зачистной и упрочняющей обработке деталей рабочей средой, например абразивными гранулами в свободном состоянии, и может быть использовано в машиностроении и других отраслях промышленности.

Известно «Галтовочное устройство» (а.с. СССР №1093505, МКИ, В24В 31/02, 1984 г. ), содержащее установленный на станине и снабженный приводом вращения галтовочный барабан, выполненный в виде винтовой тетраэдальной колонны со средствами для загрузки и разгрузки.

Недостатком известного устройства является то, что барабан имеет форму неправильного четырехугольника, расположенного ассиметрично оси вращения, и имеет у входа в галтовочный барабан одну грань, наклон которой противоположен направлению движения частиц рабочих сред и деталей, поэтому за каждый оборот барабана наблюдается возврат этой противонаправленной гранью частиц рабочих сред и деталей, движущихся внутри барабана из средства для загрузки. В результате не обеспечивается бесперебойная подача, дозировка и надежность поступления частиц рабочих сред и деталей внутрь галтовочного барабана, что снижает производительность. Для этого устройства характерна сложность изготовления и ограниченные технологические возможности, а также трудности в отделении обработанных деталей от абразивных гранул и отходов обработки.

Наиболее близким к предлагаемому изобретению является «Устройство для абразивной обработки деталей» (патент РФ №2113337 МПК В24В 31/02,1998 г. ) содержащее установленный на станине и снабженный приводом вращения галтовочный барабан, выполненный в виде винтовой колонны, загрузочным и разгрузочным приспособлениями, при этом устройство снабжено цилиндрической обечайкой, прикрепленной к торцу галтовочного барабана перед средством для загрузки, имеющим цилиндрический патрубок и винтовую двухступенчатую направляющую с витками большого диаметра, прикрепленными к внутренней поверхности обечайки, и меньшего диаметра - расположенными в цилиндрическом патрубке средства для загрузки, при этом диаметр и шаг витков, закрепленных в цилиндрической обечайке, выполнен в 2 и 8 раз меньше соответственно диаметра и шага винтовых линий винтовой колонны, а диаметр и шаг витков, расположенных в цилиндрическом патрубке, меньше в 1.25 раза соответственно диаметра и шага витков закрепленных в цилиндрической обечайки, причем длина витков большого и малого диаметра выбирается не менее 1,5 раза шага витков.

Недостатком известного устройства является то, что вход галтовочного барабана имеет форму неправильного четырехугольника, расположенного ассиметрично оси вращения, и имеет у входа в галтовочный барабан две грани, наклон которых противоположен направлению движения частиц рабочих сред и деталей, поэтому за каждый оборот барабана наблюдается возврат этом и противонаправленными гранями частиц рабочих сред и деталей, и винтового барабана назад в средство для загрузки. В результате не обеспечивается бесперебойная подача, дозировка и надежность поступления частиц рабочих сред и деталей внутрь галтовочного барабана, что снижает производительность. Для этого устройства характерна сложность изготовления и ограниченные технологические возможности а также трудности в отделении обработанных деталей от абразивных гранул и отходов обработки.

Техническим решением задачи является расширение технологических возможностей за счет обеспечения бесперебойно подачи, дозировки и надежности поступления частиц абразивных сред и деталей, подлежащих обработки внутрь винтового барабана, повышение производительности и обеспечения отделения абразивных гранул и отходов обработки от обработанных деталей.

Задача достигается тем, что в станке для абразивной обработки деталей с отделением обработанных деталей от абразивных гранул и отходов обработки, содержащем, установленный на станине и снабженный приводом вращения галтовочный барабан, выполненный в виде винтового барабана, загрузочное и разгрузочное средства и загрузочное приспособление, жестко прикрепленное к торцу винтового барабана со стороны загрузочного средства, отличающийся тем, что загрузочное приспособление выполнено в виде втулки с фланцевым диском имеющим с наружной стороны отверстия для жесткого крепления к фланцевому диску, закрепленному на торце винтового барабана со сторону входного отверстия, причем втулка вмонтирована на 0,5 своей длины во внутреннюю полость винтового барабана, а к внутренней поверхности втулки прикреплены по углом α к ее продольным образующим, равным углу наклона винтовых линий основного направления винтового барабана к оси его вращения, криволинейные винтовые вставки в виде пластин, свернутых по ширине по радиусу, равному половине диаметру втулки, и скрученных по длине по винтовым линиям с шагом, равным шагу винтовых линий основного направления винтового барабана, причем винтовые вставки имеют длину, большую длины втулки в два раза, и выступают за торцы втулок с двух сторон для захвата обрабатываемых деталей и абразивных гранул из загрузочного средства и равномерной их подачи внутрь винтового барабана, при этом станок снабжен разгрузочно-сепарирующем приспособлением, выполненным в виде перфорированной втулки с фланцевым диском на наружном диаметре, имеющим отверстия для жесткого крепления к фланцевому диску, закрепленному на торце винтового барабана со сторону его выходного отверстия, а к внутренней поверхности перфорированной втулки прикреплены под углом α к ее продольным образующим, равным углу наклона винтовых линий основного направления винтового барабана к оси его вращения криволинейные перфорированные винтовые вставки, выполненные в виде перфорированных пластин, свернутых по ширине по радиусу, равному половине диаметра перфорированной втулки, и скрученных по длине по винтовым линиям основного направления винтового барабана, причем винтовые перфорированные вставки имеют длину, большую длины перфорированной втулки, выступают за пределы перфорированной втулки только в сторону винтового барабана и входят во внутреннюю его полость для захвата обработанных деталей и подачи их внутрь перфорированной втулки разгрузочно-сепарирующего приспособления с обеспечением вывода отходов обработки за пределы винтового барабана через отверстия в стенках, выполненных по периметру винтового барабана, в бункер отходов обработки, причем упомянутые отверстия меньше размеров абразивных гранул и обрабатываемых деталей, а также вывода абразивных гранулы в бункер абразивных гранул через отверстия винтовых перфорированных вставок и перфорированной втулки и вывода обработанных деталей через торцевое отверстие перфорированной втулки, при этом внутри винтового барабана по всей его длине смонтирована цельная пружина растяжения с плоским сечением витков в виде двух конусов, вершины которых направлены навстречу друг другу, которая оборудована устройством для регулирования шага пружины, а винтовой барабан выполнен из отдельных направляющих элементов в виде равносторонних треугольников, расположенных по периметру винтового барабана с образованием трех ломанных винтовых линий основного направления и двух ломанных винтовых линий противоположного направления с шагом в четыре раза меньше шага винтовых линий основного направления, или винтовой барабан выполнен из трех полос, согнутых попеременно в противоположные стороны под углом 140 градусов по надрезам, выполненным под углом 60 градусов друг к другу и к продольной кромки полос с образованием равносторонних треугольников, при этом полосы соединены одна к другой по продольным кромкам под углом 70° с образованием трех ломанных винтовых линий основного направления и двух ломанных винтовых линий противоположного направления с шагом в четыре раза меньшим шага винтовых линий основного направления.

Новизна предлагаемого изобретения заключается в том, что за счет конструктивных особенностей загрузочного приспособления обеспечивается не только бесперебойное поступление внутрь винтового барабана подлежащих обработки деталей и абразивных гранул, повышается производительность, расширятся технологические возможности, но и обеспечивается также равномерная их подача внутрь винтового барабана.

Новизна заключается также в том, что за счет конструктивных особенностей разгрузочно-сепарирующего приспособления обеспечивается перевод хаотичного движения обработанных деталей и абразивных гранул работающих внутри винтового барабана в водопадном режиме в спокойный ламинарный режим движения в разгрузочно-сепарирующем приспособлении и отделения обработанных деталей от абразивных гранул и отходов обработки что не только улучшает условия труда обслуживающего персонала, но и упрощает обслуживание станка для абразивной обработки деталей с отделением обработанных деталей от абразивных гранул и отходов обработки, расширяет технологические возможности, предохраняет обработанные детали от повреждений.

Новизна заключается в том, что винтовые вставки, жестко закрепленные радиально на внутренней поверхности втулки, свернуты по ширине по радиусу равному половине диаметра втулки, а также скручены по винтовым линиям основного направления винтового барабана, с шагом равным шагу винтовых линий основного направления, что упрощает изготовление и расширяет технологические возможности.

Новизна заключается в том, что загрузочное приспособление выполнено многозаходным, что расширяет технологические возможности и обеспечивает бесперебойную подачу деталей и абразивных гранул внутрь винтового барабана.

Новизна заключается также в том, что винтовые вставки закреплены под углом к оси вращения винтового барабана равному углу наклона винтовых линий основного направления к оси вращения винтового барабана, скрученных по длине с шагом равным шагу винтовых линий основного направления винтового барабана.

Новизна заключается также в том, что внутри винтового барабана смонтирована цельная пружина с плоским сечением витков в виде двух конусов, вершины которых направлены навстречу друг другу, что обеспечивает за счет расширения и сжатия масс абразивных гранул и обрабатываемых деталей, повышение производительности и расширение технологических возможностей.

Новизна заключается также в том, что станок для абразивной обработки деталей с отделения абразивных гранул и отходов обработки от обработанных деталей снабжен устройством для регулировки шага витком пружины не только при остановке винтового барабана, но и в рабочем режиме работы станка.

Новизна заключается также в том, что винтовые вставки и кольцо разгрузочно-сепарирующего приспособления выполнены с перфорированными отверстиями, что обеспечивает отделение абразивных гранул от обработанных деталей, расширяет технологические возможности.

Новизна заключается также в том, что винтовые перфорированные вставки разгрузочно-сепарирующего приспособления свернуты по ширине по радиусу равному половине диаметра перфорированной втулки и скручены одновременно по длине по линии основного направления, что обеспечивает бесперебойное, стабильное движение обработанных деталей на выгрузку и отделение от них абразивных гранул, расширяет технологические возможности.

Новизна предложения заключается в том, что такое конструктивное оформление винтового барабана по периметру винтовыми линиями и винтовыми поверхностями позволяет обеспечить не только продольное каскадное перемещение обрабатываемых деталей и абразивных гранул по всей длине винтового барабана, но и обеспечить повышение производительности обработки, расширяет технологические возможности.

Новизна обусловлена также тем, что форма поперечного сечения винтового барабана - неправильный четырехугольник, который по длине винтового барабана меняет не только форму и размеры сторон четырехугольника, но и их расположение относительно оси вращения винтового барабана, что нарушает стационарность движения обрабатываемых деталей и частиц абразивных гранул, придавая им водопадный режим движения и способствует повышению производительности.

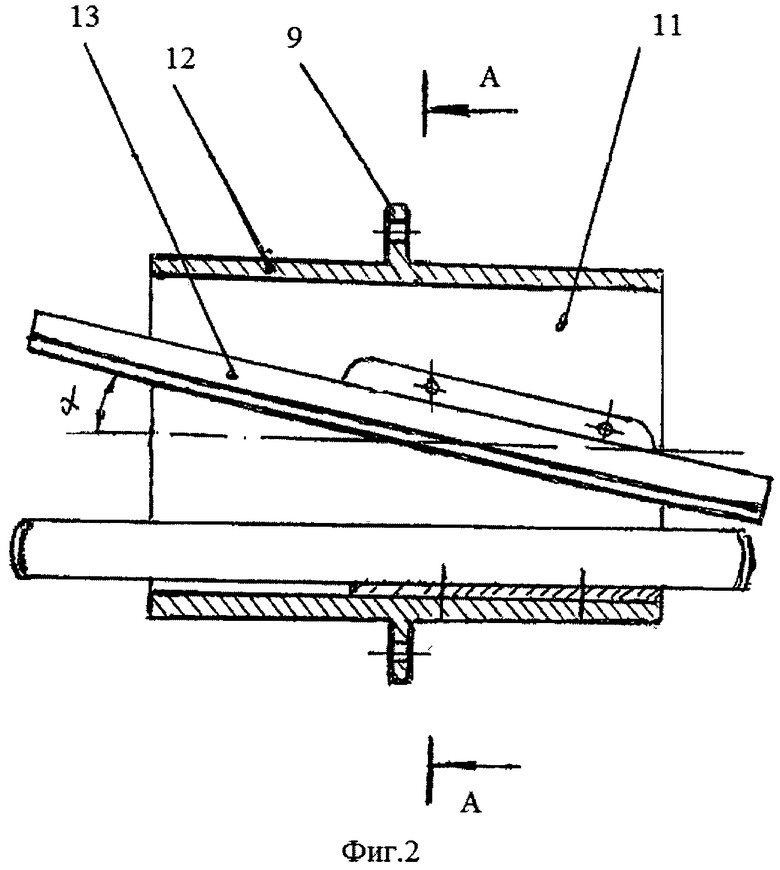

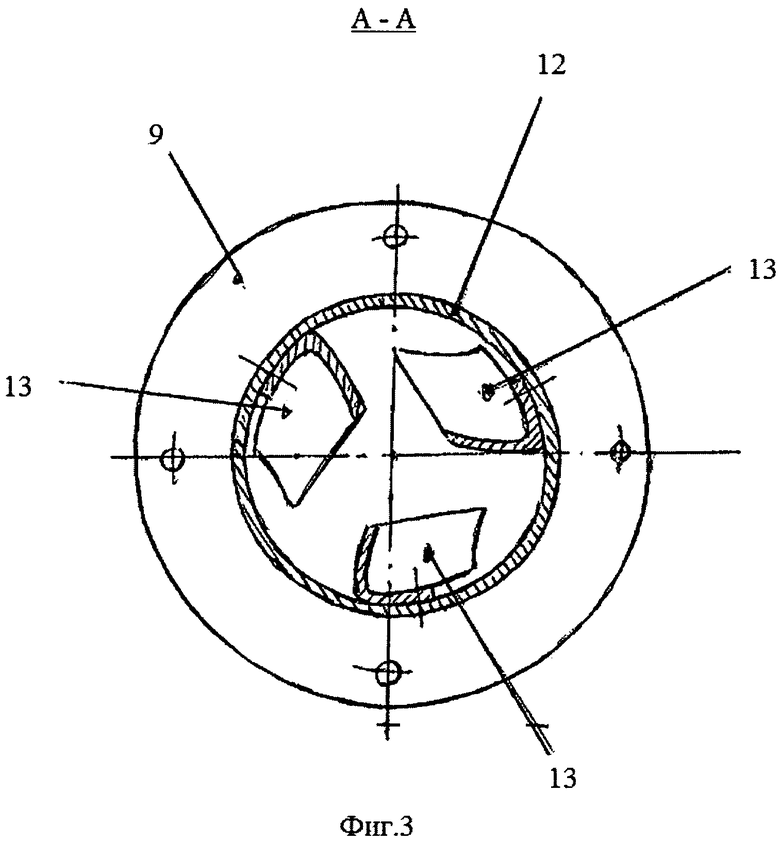

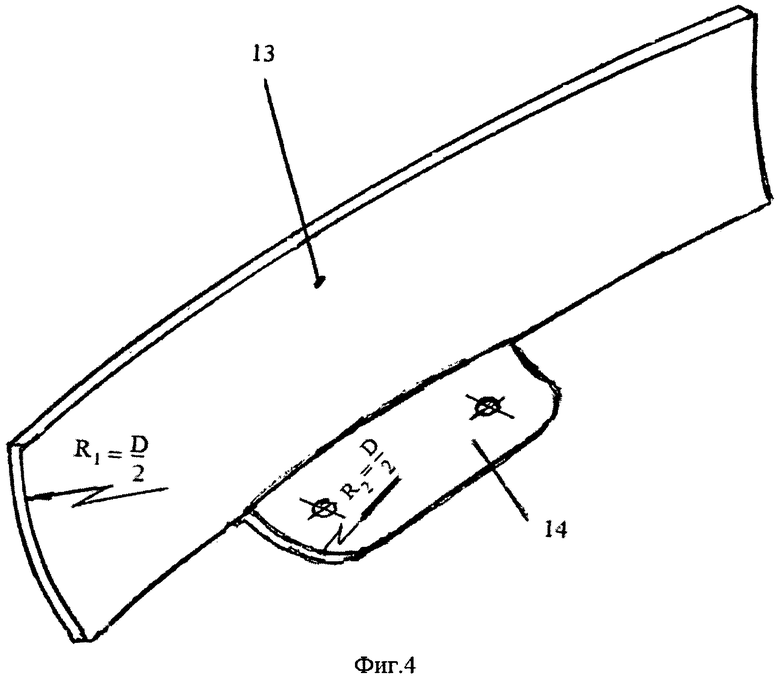

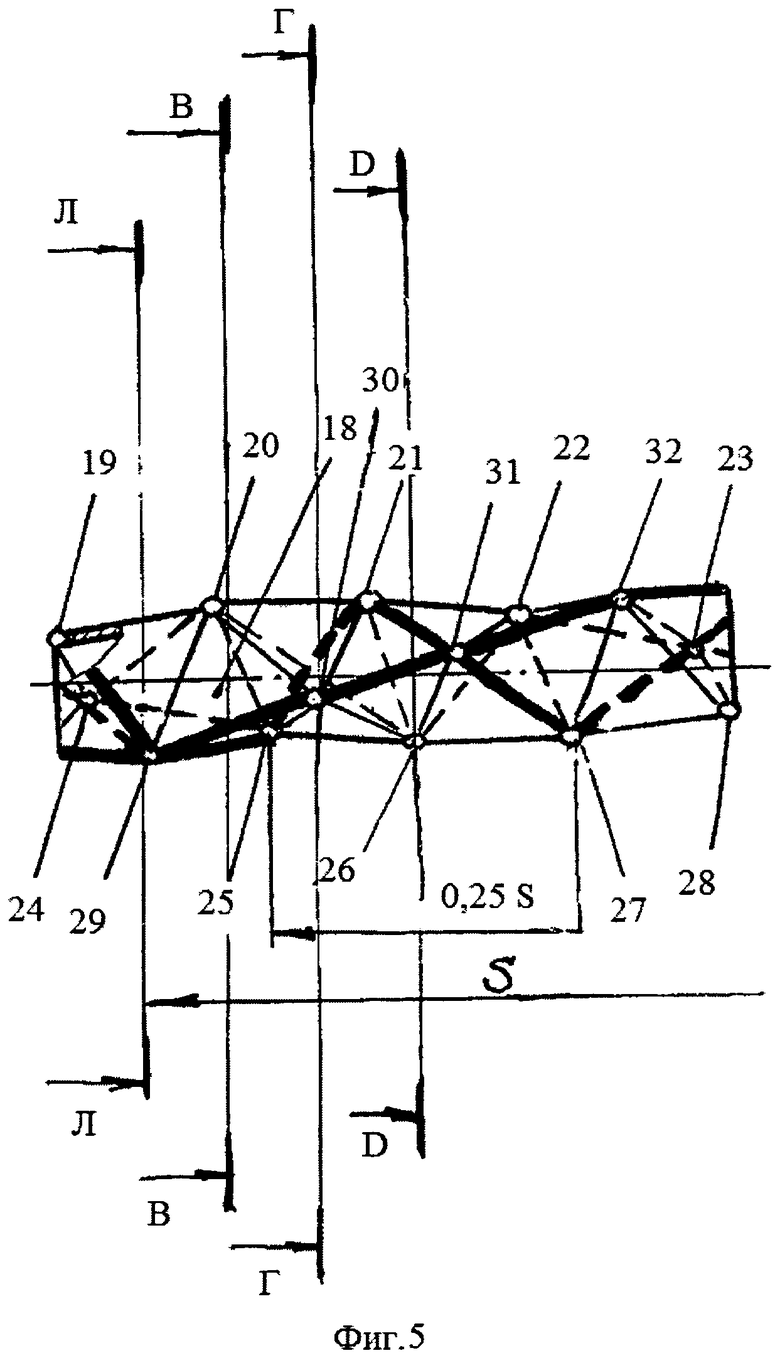

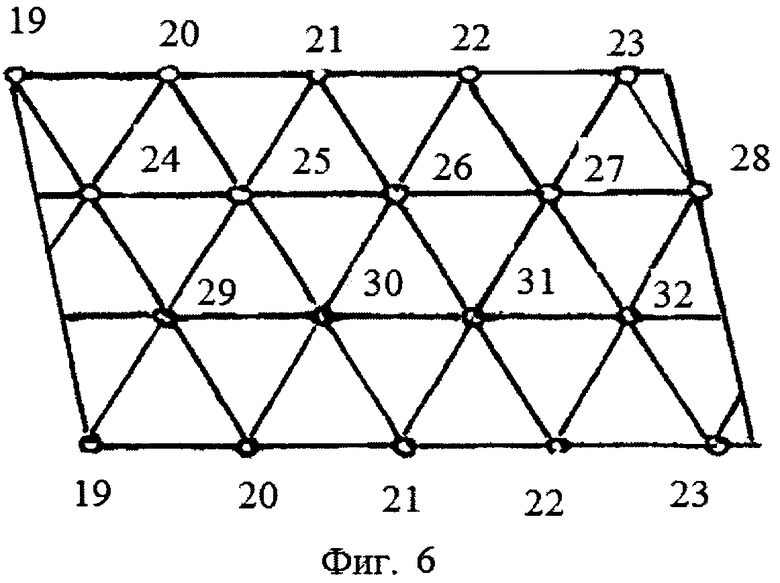

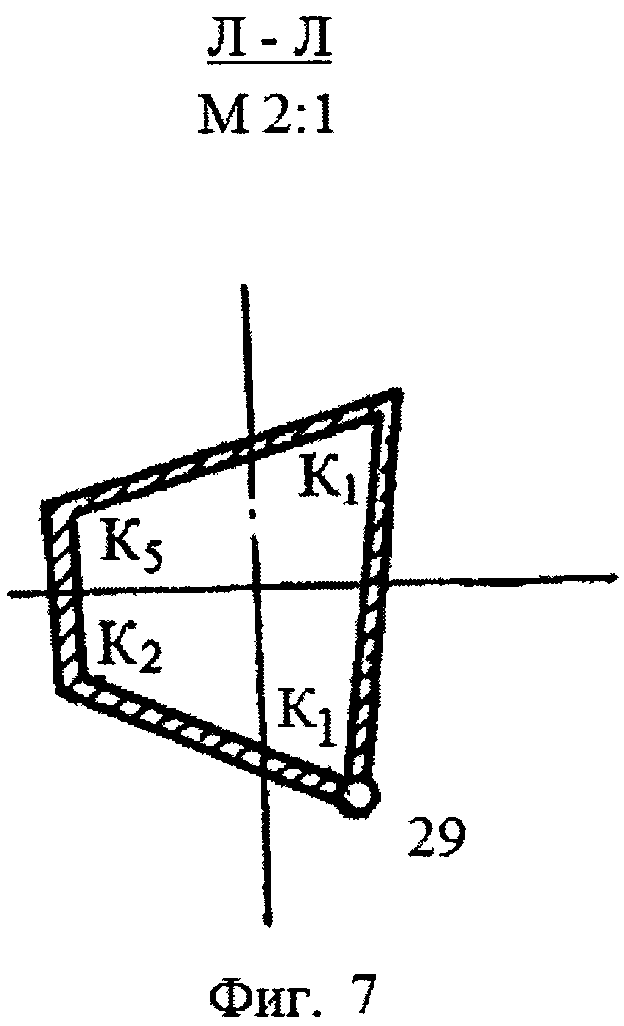

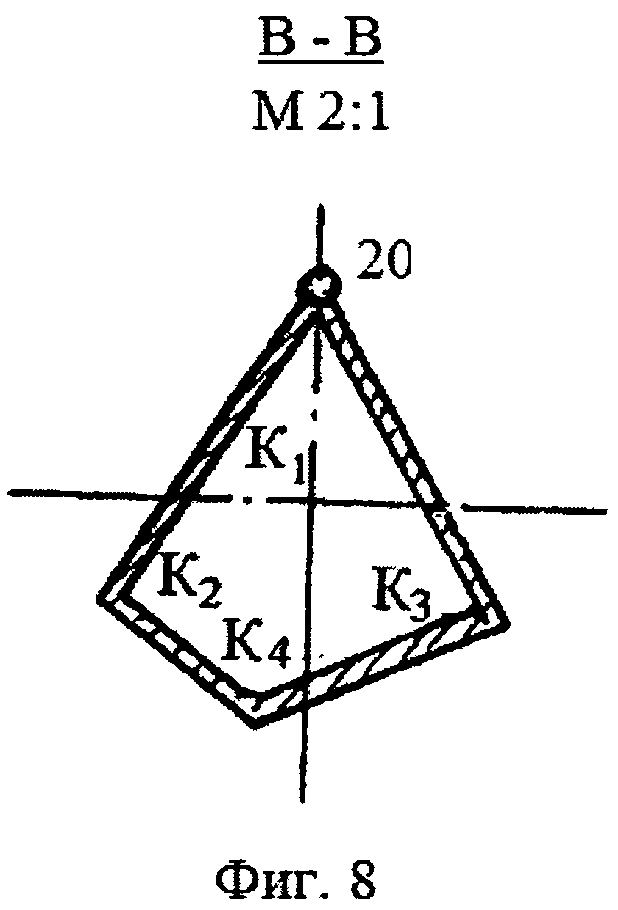

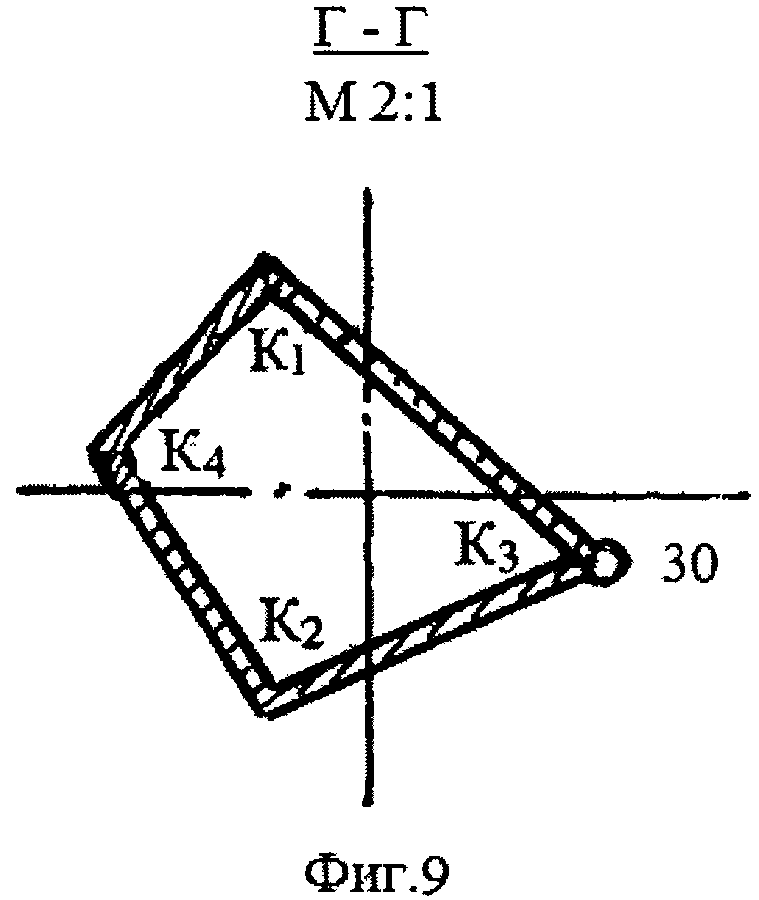

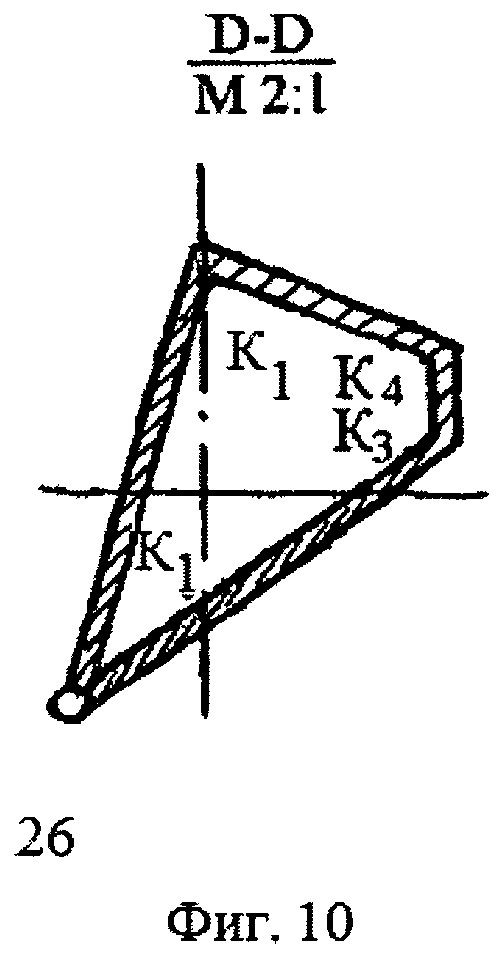

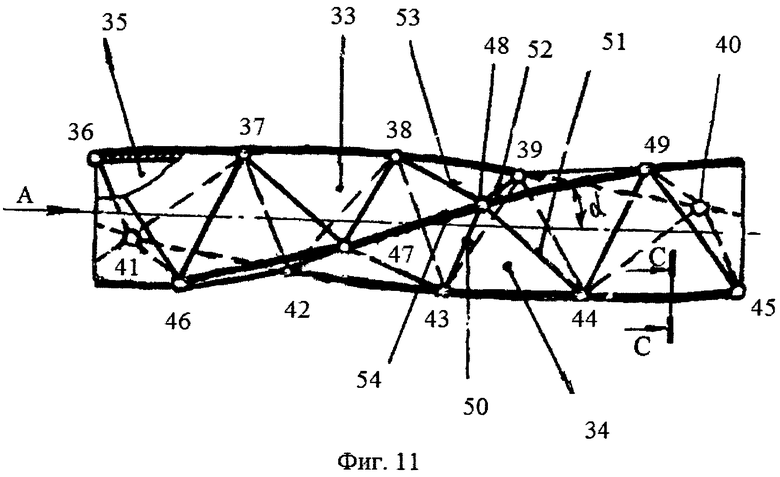

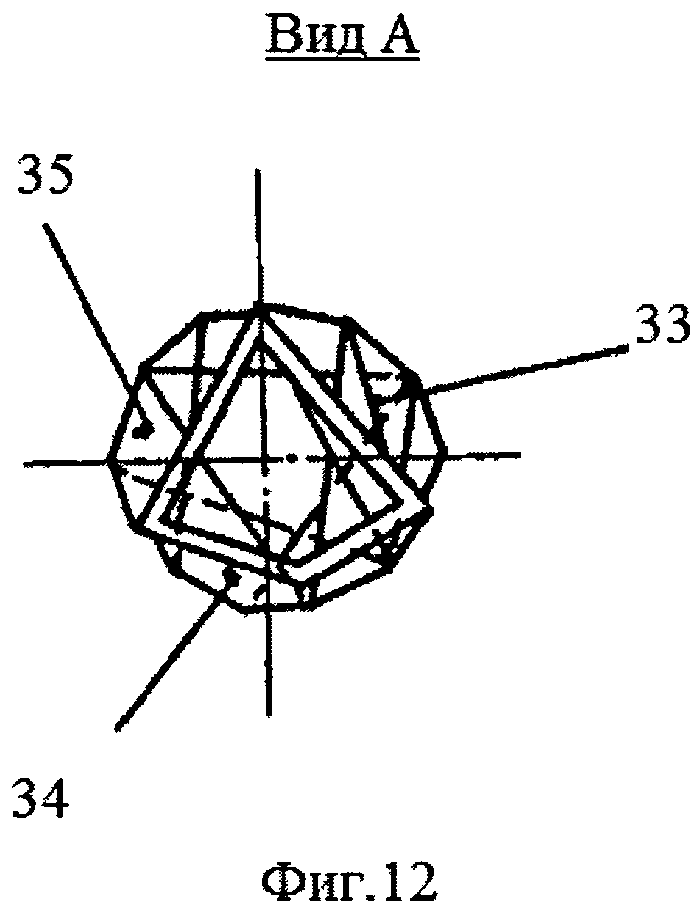

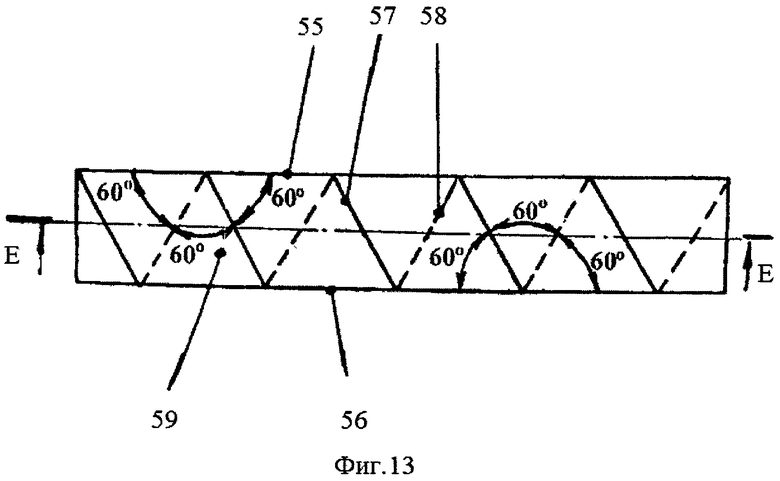

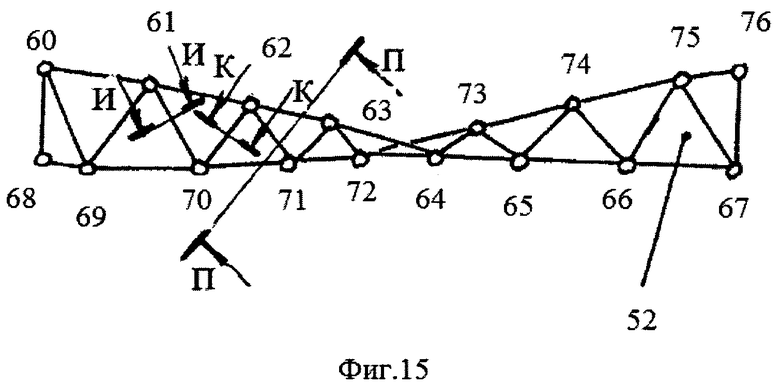

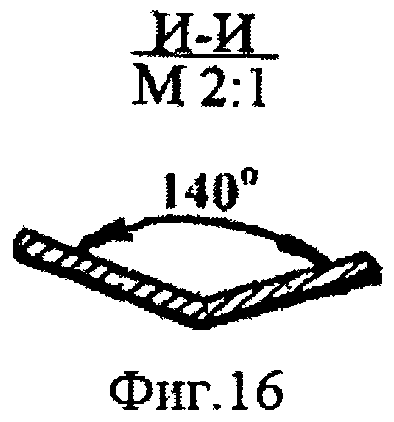

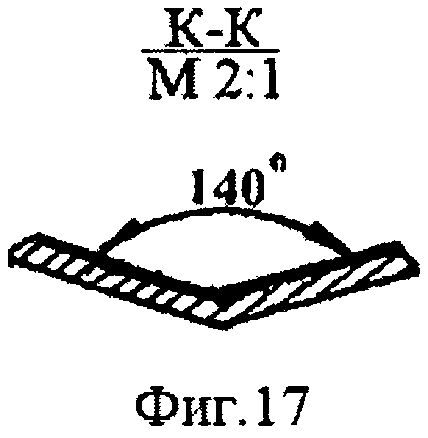

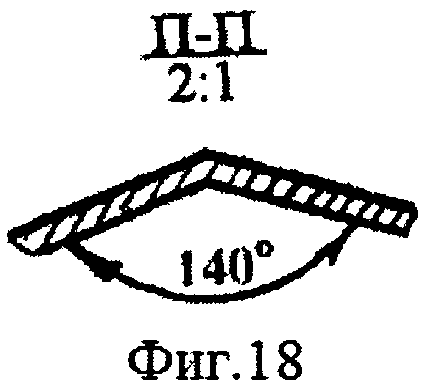

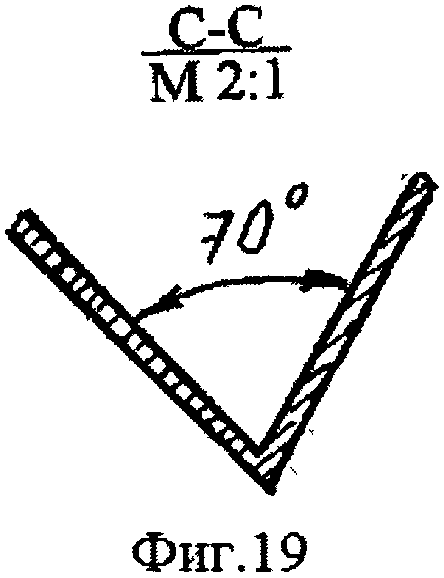

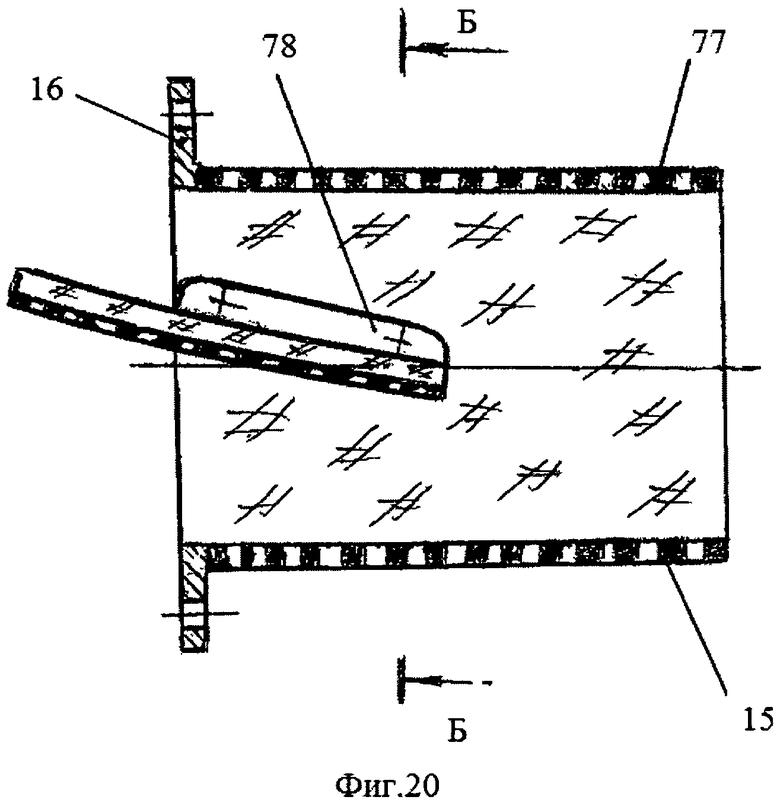

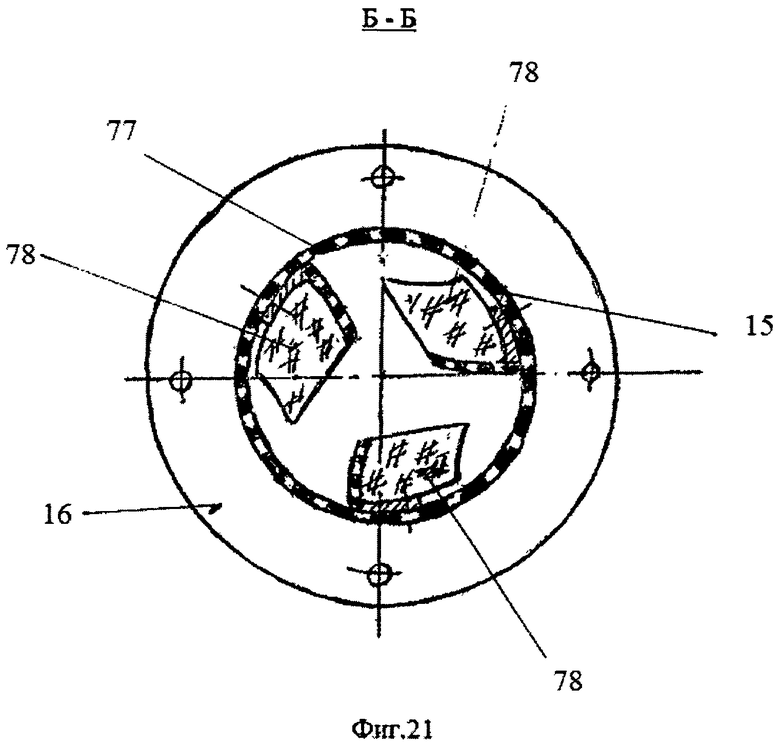

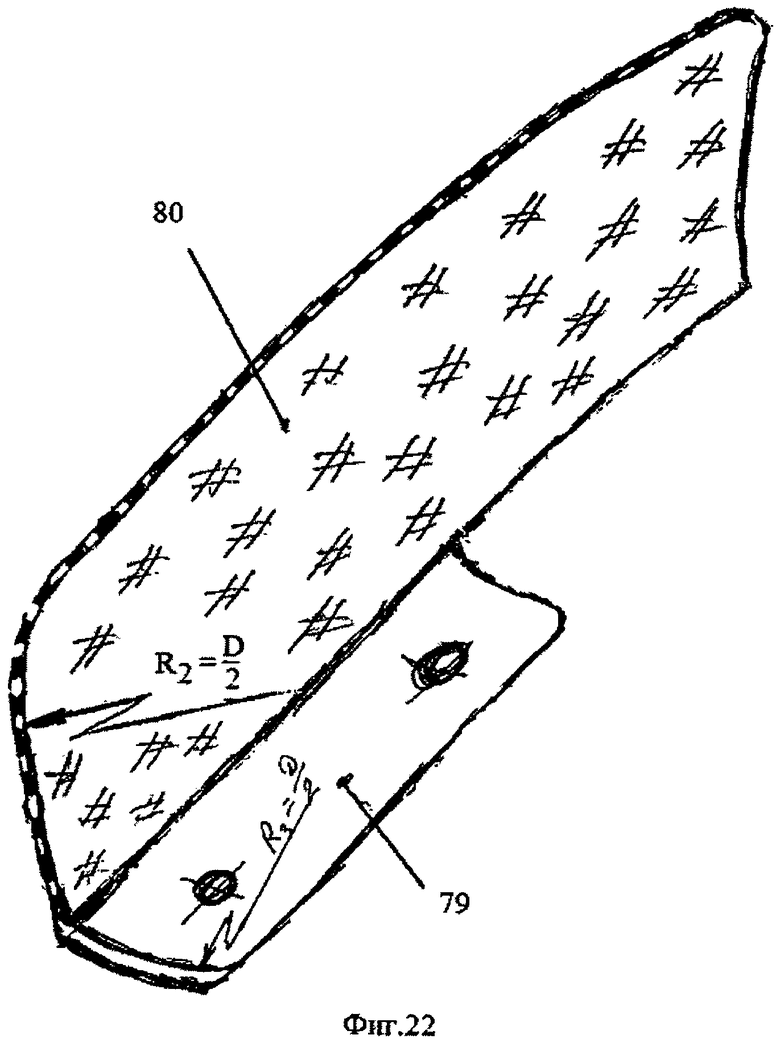

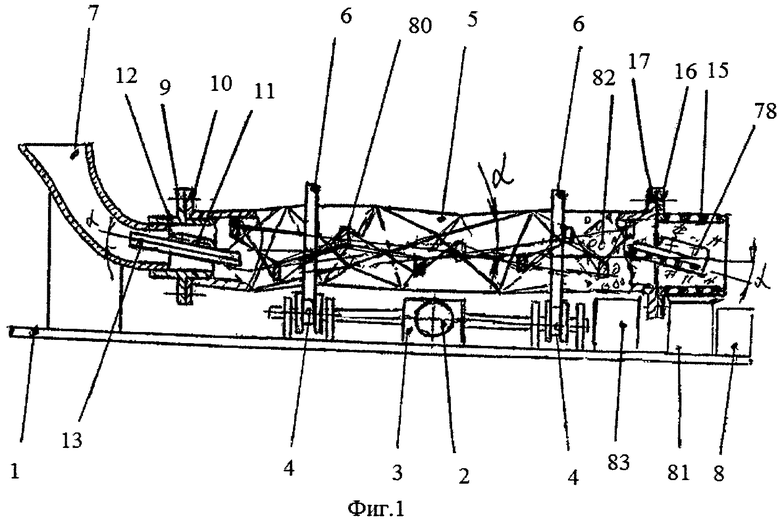

На фиг. 1 изображен станок для абразивной обработки деталей с отделением обработанных деталей от абразивных гранул и отходов обработки; на фиг. 2 загрузочное приспособление, вид спереди, в разрезе; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - криволинейная винтовая вставка загрузочного приспособления, наглядное изображение; на фиг. 5 - винтовой барабан, выполненный из направляющих элементов в виде одинаковых равносторонних треугольников, общий вид; на фиг. 6 - развертка боковой поверхности винтового барабана изображенного на фиг. 5; на фиг. 7 - сечение Л-Л на фиг. 5; на фиг. 8 - сечение В-В на фиг. 5; на фиг. 9 - сечение Г-Г на фиг. 5; на фиг. 10 - сечение Д-Д на фиг. 5; на фиг. 11 - винтовой барабан, выполненный из направляющих элементов в виде трех одинаковых полос, общий вид; на фиг. 12 - вид А на фиг. 11; на фиг. 13 - одна из полос с разметкой линий сгиба, вид спереди; на фиг. 14 - разрез по Е-Е на фиг. 13; на фиг. 15 - полоса после сгиба по прямым линиям разметки; на фиг. 16 - сечение И-И на фиг. 15; на фиг. 17 - сечение К-К на фиг. 15; на фиг. 18 - сечение П-П на фиг. 15; на фиг. 19 - сечение С-С на фиг. 11; на фиг. 20 - разгрузочно-сепарирующее приспособление, вид спереди, в разрезе; на фиг. 21 - разрез Б-Б на фиг. 20; на фиг. 22 - винтовая перфорированная вставка разгрузочно-сепарирующего приспособления, наглядное изображение.

Станок для абразивной обработки деталей с отделением обработанных деталей от абразивных гранул и отходов обработки (фиг. 1) состоит из станины 1, выполненной в виде сварной рамы. На станине закреплен привод главного движения, состоящий из электродвигателя 2, редуктора 3 и четырех роликовых опор 4. Винтовой барабан 5 снабжен двумя ободами 6, которые опираются на роликовые с ребордами опоры 4. На станине 1 смонтировано средство дл загрузки абразивных гранул и деталей 7 и средство для приема готовых деталей 8.

Так как вход в винтовой барабан 5 имеет форму неправильного четырехугольника (фиг. 7, фиг. 8, фиг. 9, фиг. 10), расположенных ассиметрично оси вращения и имеет у входа в торцевое отверстие винтового барабана одну грань наклон которой противоположен направлению движения абразивных гранул и обрабатываемых деталей, то за каждый оборот винтового барабана наблюдается возврат этой противонаправленной гранью порций обрабатываемых деталей и абразивных гранул из винтового барабана 5 назад в средство для загрузки, т.е., против движущихся их потоков из средства для загрузки внутрь винтового барабана. В результате не обеспечивается бесперебойная подача, дозировка и надежность поступления обрабатываемых деталей и абразивных гранул внутрь винтового барабана, что снижает производительность, надежность и технологические возможности. Поэтому после загрузочного средства 7 к торцу винтового барабана 5 фланцем 9 к фланцу 10 винтового барабана крепится загрузочное приспособление 11 (фиг. 1, фиг. 2). Загрузочное приспособление 11 (фиг. 2, фиг. 3) выполнено в виде втулки 12 с наружной стороны, которой по диаметру втулки выполнен фланцевый диск 9 с отверстиями для жесткого крепления втулки 12 к фланцу 10 торцевого отверстия винтового барабана 5 (фиг. 1). К внутренней поверхности втулки 12 под углом α, равном углу наклона винтовых линий основного направления винтового барабана 5 (фиг. 5) крепится к продольным образующим втулки 12 не менее трех винтовых вставок 13 в виде криволинейных пластин прямоугольной формы (фиг. 2) свернутых по ширине по радиусу равному половине диаметра втулки и одновременно скрученных по длине по винтовым линиям с шагом равным шагу винтовых линий основного направления винтового барабана 5. Эти прямоугольные пластины изгибаются по ширине и длине известными методами.

Криволинейная пластина 13 (фиг. 4) прикреплена жестко, например сваркой, к подложке 14 с отверстиями для монтажа пластин 13 под углом α к внутренней поверхности втулки 12, так чтобы пластины 13 выступали за торцы втулок 12 (фиг. 2).

Станок для абразивной обработки деталей с отделением обработанных деталей от абразивных гранул и отходов, оборудован также разгрузочно-сепарирующим приспособление 15, прикрепленным к выходному торцевому отверстию винтового барабана 5 с помощью фланцев 16 и 17.

Для создания внутри винтового барабана 5 зон сжатия и разряжения масс абразивных гранул и обрабатываемых деталей, для расширения технологических возможностей внутри винтового барабана 5 смонтирована пружина растяжения с плоским сечением витков в виде двух конусов, вершины которых направлены навстречу друг другу.

Винтовой барабан 5 выполнен из отдельных направляющих элементов в виде равносторонних треугольников 18 (фиг. 5) и смонтирован из тетраэдальных пустот, развертка такого винтового барабана 5 показана на фиг. 6. Вершины тетраэдров 19-20-21-22-23; 24-25-26-27-28; 29-30-31-32 образуют ясно выраженные три ломанные винтовые линии. Такой винтовой барабан 5 собран из равносторонних треугольников 16 таким образом, что образуются по периметру три ломанные винтовые линии основного направления 19-20-21-22-23; 24-25-26-27-28; 29-30-31-32 с шагом S и две винтовые линии противоположного направления 28-32-22-26-30-20-24 и 23-27-31-21-25-29-10 с шагом в четыре раза меньшим, чем шаг линий основного направления, при этом с разными углами сторон.

Винтовой барабан 5 может быть (фиг 14) выполнен из трех полос 33,34,35 с образованием по периметру трех ломанных винтовых линий 36-37-38-39-40; 41-42-43-44-45; 46-47-48-49 основного направления с шагом S и двух ломанных винтовых линий противоположного направления 45-49-39-43-47-37-41 и 40-44-48-38-42-46-36 с шагом в четыре раза меньшим шага винтовых линий основного направления. Винтовой барабан 5 (фиг. 11, фиг. 12) смонтирован из одинаковых по ширин полос таким образом, что во всех точках излом ломанных винтовых линий, например в точке 48 сходятся по две стороны, например 50 и 51 равностороннего треугольника 43-48-44, две стороны 51 и 52 равностороннего треугольника 48-39-49, две стороны, например, 52 и 53 равностороннего треугольника 48-38-39, две стороны 53 и 54 равностороннего треугольника 43-47-48. На всех полосах (фиг. 13) под углом 60 градусов к продольным кромкам 55 и 56 выполнены попеременно с противоположных сторон полос надрезы 57 и 58 со скошенными стенками, расположенными попарно под углом один к другому посредством фрезерования, обработкой давлением и т.п. Геометрия и величина углов λ, γ, ω, ψ, α, β скосов надрезов (фиг. 14) и их взаимное расположение определяют углы наклона равносторонних треугольников 59 друг к другу. После сгиба полосы (фиг. 15) надрезы 60-69; 69-61; 61-70; 70-62; 62-71; 71-83; 63-72; 72- 64; 64-73; 73-65; 65-74; 74-66; 66-75;75-67 сваривают, в результате образуются ребра жесткости. Полосы 33, 34, 35 после сгиба соединяют одна с другой по продольным кромкам 55, 56 под углом 70 градусов (фиг. 19). Такое соединение трех полос 33, 34, 35 становится возможным, так как после сгиба под углом 140 градусов по прямым линиям 57, 58 (фиг. 13 фиг. 14 фиг. 15) попеременно друг друга в противоположные стороны, на полосе образуются грани в виде равносторонних треугольников 59, расположенных на полосе попеременно в противоположные стороны, с образованием по продольным кромкам полос 33, 34, 35 ломанных винтовых линий, например, 36-37-38-39-40; 41-42-43-44-45; 46-47-48-49 в точках излома которых вершинах, например 48 (фиг. 11) сходятся по две стороны, например 50-51 равностороннего треугольника, например 43-48-44 и две стороны например 53-54 равностороннего треугольника, например 47-38-48.

Соединение полос 33, 34, 35 может быть осуществлено известными методами, например, сваркой.

На фиг. 16, фиг. 17, фиг. 18 показаны углы, образованные между гранями в виде равносторонних треугольников 59 после свертывания полос.

Как показывают экспериментальные и аналитические исследования оптимальной частотой вращения винтового барабана является 60 об/мин, что обеспечивает водопадный режим движения обрабатываемых деталей и абразивных гранул в предлагаемой конструкции станка для абразивной обработки деталей и отделения обработанных деталей от абразивных гранул и отходов обработки. Однако так как торцевой выход винтового барабана имеет форму неправильного четырехугольника, расположенного ассиметрично оси вращения и имеется на выходе винтового барабана, как минимум одна грань противоположная потоку движения в разгрузочное средство 8, то при этом происходит не только повреждение обработанных деталей, нарушается упорядоченность процесса их выгрузки, но и не обеспечивается бесперебойность разгрузки станка для абразивной обработки деталей и отделения обработанных деталей от абразивных гранул и отходов обработки, снижаются технологические возможности. Поэтом у выходное отверстие винтового барабана смонтирован фланец 17, к которому с помощью фланца 16 закреплено разгрузочно-сепарирующее приспособление 15 (фиг. 20, фиг. 21), выполненное в виде перфорированной втулки 77 с фланцем 16. К внутренней поверхности перфорированной втулки 77 под углом α, равном углу наклона винтовых линий основного направления винтового барабана 5 (фиг. 20, фиг. 21), крепятся к продольным образующим перфорированной втулки 77 не менее трех винтовых перфорированных вставок 78 в виде криволинейных перфорированных пластин 80 (фиг. 22) прямоугольной формы, согнутых по ширине по радиусу равному половине диаметра перфорированной втулки 77 и одновременно свернутой по длине по винтовым линиям основного направления с шагом равному шагу винтовых линий основного направления винтового барабана 5. Эти прямоугольные перфорированные пластины 80 изгибаются по ширин и по длине известными методами. Криволинейные перфорированные пластины 80 прикреплены жестко, например сваркой, к подложке 79 с отверстиями для крепления винтовых перфорированных вставок 78 под углом α к внутренней поверхности втулки 77 так чтобы винтовые перфорированные вставки 78 выступали за пределы перфорированной втулки 71 и входили бы во внутреннюю полость винтового барабана 5.

Внутри винтового барабана 5 смонтирована цельная пружина растяжения 81 с плоским сечением витком в виде двух конусов, вершины которых направлены навстречу друг другу. Пружина оборудована устройством регулировки шага пружины 81. Регулировка пружины 81 позволяет подбирать для различных составов абразивных гранул и обрабатываемых деталей оптимальные режимы технологического процесса и создавать для этого зоны сжатия и разряжения масс частиц абразивных гранул и обрабатываемых деталей внутри винтового барабана.

Станок для абразивной обработки деталей с отделением обработанных деталей от абразивных гранул и отходов обработки работает следующим образом. В барабан 5 посредством загрузочного средства 7 загружаются непрерывным потоком обрабатываемые детали и абразивные гранулы. При вращении барабана 5 винтовые вставки 13 из средства для загрузки захватывают порции деталей и абразивных гранул и за счет своего вращения совместно с втулкой 12 и благодаря своей криволинейности по ширине и длине, а также расположению под углом α к оси вращений транспортируют их сначала по внутренней поверхности цилиндрической втулки 12, а потом транспортируют, передают эти детали и абразивные гранулы внутрь винтового барабана 5, минуя, таким образом, грань, наклон которой противоположен направлению движению деталей и абразивных гранул, что предотвращает, таким образом, за каждый оборот винтового барабана возврат этой противонаправленной гранью порций части деталей и абразивных гранул из винтового барабана 5 назад в средство для загрузки 7, т.е. против движущегося потока масс абразивных гранул и деталей из средства для загрузки 7 внутрь винтового барабана 5. В результате обеспечивается бесперебойная подача, дозировка и надежность поступления обрабатываемых деталей и абразивных гранул внутрь винтового барабана 5, что повышает производительность и расширяет технологические возможности. В дальнейшем происходит перемещение деталей и абразивных гранул по всей длине винтового барабана 5 по его винтовым линиям основного направления, при этом, так как треугольники расположены по периметру барабана 5 по трем ломанным винтовым линиям одного направления и двум ломанным винтовым линиям противоположного направления с разным шагом винтовых линий и под разными углами друг к другу и к оси вращения, то детали и абразивные гранулы захватываются и перемещаются треугольниками при вращении барабана под разными углами друг к другу, что интенсифицирует процесс отделочно-зачистной обработки. Так как по длине винтового барабана форма поперечного сечения винтового барабана - неправильный четырехугольник, который по длине винтового барабана меняет не только форму и размеры сторон четырехугольника, но и их расположение относительно оси вращения винтового барабана, то нарушается стационарность движения обрабатываемых деталей и абразивных гранул, что способствует повышению производительности обработки. При этом транспортирования деталей в винтовом барабане 5 и выгрузка, отделение от абразивных гранул и отходов обработки производится без наклона винтового барабана 5 и всего станка, т.е. без усложнения его привода. Наличие ломанных винтовых канавок внутри винтового барабана внутри полости винтового барабана 5 с различным числом заходов и различного шага создает встречные потоки движения массам абразивных гранулам и обрабатываемым деталям сообщая водопадный характер движения этих масс. Этому способствует и различные углы боковых сторон канавок внутренней полости винтового барабана 5. Таким образом, обрабатываемым деталям сообщается водопадный режим движения, что повышает производительность и расширяет технологические возможности.

Однако, так как на выходе винтового барабана 5 движение обработанных деталей осуществляется в водопадном, хаотичном режиме, что приводит не только к нарушению бесперебойной их выгрузки, повреждению их поверхности, разбрасыванию деталей и абразивных гранул при выводе из торцевого отверстия винтового барабана 5, что приводит к нарушению техники безопасности и ухудшения условий труда обслуживающего персонала, то к торцевому отверстию на выходе винтового барабана 5 (фиг. 1) с помощью фланцев 16 и 17 закреплено разгрузочно-сепарирующее приспособление 15, так чтобы винтовые перфорированные вставки 78, выступающие за пределы торца перфорированной втулки 77 входили бы в внутреннюю полость винтового барабана 5.

Так как перфорированные винтовые вставки 78 смонтированы под углом α к оси вращения винтового барабана 5, то они своими криволинейными перфорированными пластинами 80 при вращении захватывают порции обработанных деталей и абразивных гранул, которые по криволинейным перфорированным поверхностям пластин 80 плавно в спокойном ламинарном режиме перемещаются в радиальном направлении, при этом абразивные гранулы через перфорированные отверстия винтовых вставок 78 и перфорированные отверстия втулки 77 выводятся в бункер 81 абразивных гранул, а обработанные детали, размер которых больше перфораций винтовой вставки 78 и перфорированной втулки 77 выгружаются в средство для приема обработанных деталей 8, при этом повышается качество готовой продукции, так как уменьшается повреждаемость обрабатываемых деталей и улучшается их товарный вид. Отходы обработки выводятся за пределы винтового барабана 5 через отверстия 82, выполненные по периметру винтового барабана 5 в бункер отходов обработки 83.

Технико-экономические преимущества от внедрения предлагаемого изобретения возникают за счет повышения производительности и надежности работы станка для абразивной обработки деталей и отделения обработанных деталей от абразивных гранул и отходов обработки за счет бесперебойной подачи, дозировки и надежности поступления абразивных гранул и деталей внутрь рабочего органа станка для абразивной обработки деталей с отделением обработанных деталей от абразивных гранул и отходов обработки, улучшения условий труда обслуживающего персонала, отделения обработанных деталей от абразивных гранул и отходов обработки и уменьшения повреждаемости обработанных деталей, улучшения их товарного вида.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2113337C1 |

| МАШИНА ДЛЯ ПРИГОТОВЛЕНИЯ КОРМОВ И РАЗДЕЛЕНИЯ ИХ НА ФРАКЦИИ | 2013 |

|

RU2540583C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-ЗАЧИСТНОЙ ОБРАБОТКИ | 2013 |

|

RU2542203C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-ЗАЧИСТНОЙ ОБРАБОТКИ | 2012 |

|

RU2507053C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-ЗАЧИСТНОЙ ОБРАБОТКИ | 2014 |

|

RU2572685C1 |

| УСТАНОВКА ПОДГОТОВКИ СОЛЯНОГО РАСТВОРА ДЛЯ ОЧИСТКИ ПИТЬЕВОЙ ВОДЫ НА ВОДОЗАБОРАХ | 2016 |

|

RU2634275C1 |

| УСТРОЙСТВО ДЛЯ ГАЛТОВКИ | 2000 |

|

RU2185947C2 |

| МАШИНА ДЛЯ МОЙКИ СЫПУЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2425596C1 |

| ГАЛТОВОЧНОЕ УСТРОЙСТВО | 1999 |

|

RU2176585C2 |

| ГАЛТОВОЧНЫЙ БАРАБАН | 2000 |

|

RU2181656C2 |

Изобретение относится к отделочно-зачистной и упрочняющей обработке деталей рабочей средой в свободном состоянии и может быть использовано в машиностроении. Станок содержит установленный на станине и снабженный приводом вращения галтовочный винтовой барабан, загрузочное и разгрузочное средства и загрузочное приспособление, жестко прикрепленное к торцу винтового барабана со стороны загрузочного средства. Загрузочное приспособление выполнено в виде втулки с фланцевым диском, вмонтированной на 0,5 своей длины во внутреннюю полость винтового барабана и имеющей криволинейные винтовые вставки в виде пластин. Предусмотрено разгрузочно-сепарирующее приспособление в виде перфорированной втулки с криволинейными перфорированными винтовыми вставками для подачи их внутрь упомянутого приспособления с обеспечением вывода отходов обработки, а также вывода абразивных гранул и обработанных деталей через торцевое отверстие перфорированной втулки. Приведена конструкция винтового барабана, которая при использовании упомянутых выше приспособлений обеспечивает повышение производительности обработки деталей за счет их бесперебойной подачи и отделения от абразивных гранул и отходов. 22 ил.

Станок для абразивной обработки деталей с отделением обработанных деталей от абразивных гранул и отходов обработки, содержащий установленный на станине и снабженный приводом вращения галтовочный барабан, выполненный в виде винтового барабана, загрузочное и разгрузочное средства и загрузочное приспособление, жестко прикрепленное к торцу винтового барабана со стороны загрузочного средства, отличающийся тем, что загрузочное приспособление выполнено в виде втулки с фланцевым диском, имеющим с наружной стороны отверстия для жесткого крепления к фланцевому диску, закрепленному на торце винтового барабана со стороны входного отверстия, причем втулка вмонтирована на 0,5 своей длины во внутреннюю полость винтового барабана, а к внутренней поверхности втулки прикреплены под углом α к ее продольным образующим, равным углу наклона винтовых линий основного направления винтового барабана к оси его вращения, криволинейные винтовые вставки в виде пластин, свернутых по ширине по радиусу, равному половине диаметра втулки, и скрученных по длине по винтовым линиям с шагом, равным шагу винтовых линий основного направления винтового барабана, причем винтовые вставки имеют длину, большую длины втулки в два раза, и выступают за торцы втулки с двух сторон для захвата обрабатываемых деталей и абразивных гранул из загрузочного средства и равномерной их подачи внутрь винтового барабана, при этом станок снабжен разгрузочно-сепарирующим приспособлением, выполненным в виде перфорированной втулки с фланцевым диском на наружном диаметре, имеющим отверстия для жесткого крепления к фланцевому диску, закрепленному на торце винтового барабана со стороны его выходного отверстия, а к внутренней поверхности перфорированной втулки прикреплены под углом α к ее продольным образующим, равным углу наклона винтовых линий основного направления винтового барабана к оси его вращения, криволинейные перфорированные винтовые вставки, выполненные в виде перфорированных пластин, свернутых по ширине по радиусу, равному половине диаметра перфорированной втулки, и скрученных по длине по винтовым линиям основного направления винтового барабана, причем винтовые перфорированные вставки имеют длину, большую длины перфорированной втулки, выступают за пределы перфорированной втулки только в сторону винтового барабана и входят во внутреннюю его полость для захвата обработанных деталей и подачи их внутрь перфорированной втулки разгрузочно-сепарирующего приспособления с обеспечением вывода отходов обработки за пределы винтового барабана через отверстия в стенках, выполненных по периметру винтового барабана, в бункер отходов обработки, причем упомянутые отверстия меньше размеров абразивных гранул и обрабатываемых деталей, а также вывода абразивных гранул в бункер абразивных гранул через отверстия винтовых перфорированных вставок и перфорированной втулки и вывода обработанных деталей через торцевое отверстие перфорированной втулки, при этом внутри винтового барабана по всей его длине смонтирована цельная пружина растяжения с плоским сечением витков в виде двух конусов, вершины которых направлены навстречу друг другу, которая оборудована устройством для регулирования шага пружины, а винтовой барабан выполнен из отдельных направляющих элементов в виде равносторонних треугольников, расположенных по периметру винтового барабана с образованием трех ломаных винтовых линий основного направления и двух ломаных винтовых линий противоположного направления с шагом, в четыре раза меньшим шага винтовых линий основного направления, или винтовой барабан выполнен из трех полос, согнутых попеременно в противоположные стороны под углом 140° по надрезам, выполненным под углом 60° друг к другу и к продольной кромке полосы с образованием равносторонних треугольников, при этом полосы соединены друг с другом по продольным кромкам под углом 70° с образованием трех ломаных винтовых линий основного направления и двух ломаных винтовых линий противоположного направления с шагом, в четыре раза меньшим шага винтовых линий основного направления.

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2113337C1 |

| Устройство для очистки заготовок деталей | 1980 |

|

SU865629A2 |

| Галтовочное устройство | 1990 |

|

SU1743820A1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 1994 |

|

RU2105246C1 |

| US 4291503 A, 29.09.1981. | |||

Авторы

Даты

2015-04-27—Публикация

2013-10-01—Подача