Настоящее изобретение относится к каучуковым композициям, предназначенным, в частности, для получения шин или полупродуктов для шин, в частности, к каучуковым композициям, имеющим повышенную жесткость.

Известно об использовании в некоторых частях шин каучуковых композиций, имеющих сильную жесткость при низких деформациях шины (ср. WO 02/10269). Сопротивление низким деформациям является одним из свойств, которое должна иметь шина, чтобы соответствовать нагрузкам, которым она подвергается.

Это повышение жесткости можно получить, увеличивая долю усиливающего наполнителя или вводя определенные усиливающие смолы в каучуковые композиции, из которых состоят части шины.

Однако, как известно, усиление жесткости каучуковой композиции путем повышения доли наполнителя может негативно повлиять на гистерезисные свойства и, следовательно, на сопротивление шин качению. Но сопротивление шин качению всегда стремятся снизить, чтобы уменьшить расход топлива и таким образом защитить окружающую среду.

Классически это повышение жесткости получают, вводя усиливающие смолы на основе системы акцептор/донор метилена. Выражения "акцептор метилена" и "донор метилена" хорошо известны специалисту и широко используются для обозначения соединений, способных реагировать друг с другом, чтобы в результате конденсации образовать трехмерную усиливающую смолу, которая наслаивается, образовать взаимопроникающую систему усиливающего наполнителя/эластомера, с одной стороны, и системы эластомер/сера, с другой стороны (если сшивающим агентом является сера). С описанным выше акцептором метилена комбинируют отвердитель, способный сшивать или отверждать его, обычно называемый также "донором метилена". Сшивка смолы в таком случае вызывается при вулканизации каучуковой матрицы посредством образования мостиков (-CH2-) между атомами углерода в орто- и пара-положениях фенольного ядра смолы и донором метилена, создавая, таким образом, трехмерную сетку смолы.

Донорами метилена, классически использующимися в каучуковых композициях для шин, являются гексаметилентетрамин (сокращенно HMT), или гексаметоксиметилмеламин (сокращенно HMMM или H3M), или гексаэтоксиметилмеламин.

Однако комбинация классически используемой фенольной смолы, акцептора метилена с донором метилена ΗΜΤ или Η3Μ производит формальдегид в ходе вулканизации каучуковой композиции. Однако образование формальдегида в каучуковых композициях желательно снизить или даже в перспективе подавить ввиду воздействия на окружающую среду этих соединений. Проводя свои исследования, авторы заявки неожиданно обнаружили, что полиальдегиды могут с выгодой заменить классические доноры метилена, избегая образования формальдегида. Применение этих полиальдегидных соединений не только позволяет получить каучуковые композиции, имеющие такую же жесткость при низкой деформации, как классические каучуковые композиции, которые содержат доноры метилена HMT или H3M, но, что неожиданно, позволяет значительно повысить усталостную прочность каучуковых композиций, а следовательно, срок службы шин.

Поэтому первый объект изобретения относится к каучуковой композиции на основе по меньшей мере одного диенового эластомера, усиливающего наполнителя, сшивающей системы, фенольной смолы и полиальдегида.

Объектом изобретения являются также шины, содержащие каучуковую композицию согласно изобретению.

Объектом изобретения являются также готовые резиновые изделия или полуфабрикаты, содержащие каучуковую композицию согласно изобретению.

Шины по изобретению предназначены, в частности, для туристических средств передвижения, таких как двухколесный транспорт (мотоцикл, велосипед), промышленные автомобили, выбранные из малолитражных грузовых автомобилей, большегрузного транспорта, т.е. метро, автобусы, дорожный автотранспорт (грузовики, тракторы, буксиры), внедорожники, сельскохозяйственные или строительные машины, самолеты, другие машины для перевозки или погрузочно-разгрузочные машины.

Изобретение, а также его преимущества, станут легко понятными в свете следующего описания и примеров осуществления.

I - Испытания

Свойства каучуковых композиций определяют перед и после сшивки указанным ниже способом.

I.1 - Испытание на растяжение

Эти испытания позволяют определить упругие сопротивления. Если не указано иное, они проводятся в соответствии с французским стандартом NF T 46-002 от сентября 1988. При втором удлинении (т.е. после цикла аккомодации к степени растяжения, предусмотренной для собственно измерения) измеряют номинальный секущий модуль (или кажущиеся напряжения, в МПа) при удлинении 10% (обозначено MA10). Измеряют также удлинения при разрыве (AR в %). Все эти измерения растяжения проводятся в нормальных условиях по температуре (23±2°C) и влажности (относительная влажность 50±5%), согласно французскому стандарту NF T 40-101 (декабрь 1979).

I.2 - Испытание на усталость

Усталостную прочность, выраженную в числе циклов или в относительных единицах (отн.ед.), измеряют известным способом на 12 образцах, подвергаемых повторным растяжениям низкой частоты до удлинения 30%, при 23°C с помощью устройства Monsanto (тип "MFTR"), проводимым до разрыва образца, согласно стандартам ASTM D4482-85 и ISO 6943.

Результат выражается в относительных единицах (отн.ед.). Величина выше контрольного значения, произвольно принятого за 100, указывает на улучшенный результат, то есть лучшую усталостную прочность образцов каучука.

II - Условия осуществления изобретения

Каучуковая композиция согласно изобретению имеет в основе по меньшей мере:

- диеновый эластомер,

- усиливающий наполнитель,

- сшивающую систему,

- фенольную смолу,

- полиальдегид.

Под выражением композиция "на основе" следует понимать композицию, содержащую смесь и/или продукт реакции различных используемых составляющих, причем некоторые из этих основных составляющих способны реагировать или предназначены для реакции между собой, по меньшей мере частично, на разных стадиях приготовления композиции, в частности, в ходе ее сшивки или вулканизации.

В настоящем описании, если явно не указано иное, все приводимые проценты (%) являются весовыми процентами (%). С другой стороны, все интервалы значений, обозначенные выражением "от более a до менее b", означают диапазон величин, которые больше, чем a, но меньше, чем b (то есть границы a и b исключены), тогда как любой интервал величин, обозначенный словами "от a до b", означает интервал величин от больше или равно a до меньше или равно b (то есть включая строгие границы a и b).

II.1 - Диеновый эластомер

Каучуковая композиция согласно изобретению содержит диеновый эластомер.

Под "диеновым" эластомером или каучуком следует понимать, как известно, эластомер (подразумевается один или несколько), полученный, по меньшей мере, в части (т.е. гомополимер или сополимер) из диеновых мономеров (мономеров, имеющих две двойные связи углерод-углерод, сопряженные или нет).

Эти диеновые эластомеры можно разделить на две категории: "по существу ненасыщенные" или "по существу насыщенные". Обычно под "по существу ненасыщенным" понимается диеновый эластомер, полученный, по меньшей мере в части, из сопряженных диеновых мономеров, имеющих долю диеновых единиц, или звеньев (сопряженных диенов), которая выше 15% (моль%); так что, например, такие диеновые эластомеры, как бутилкаучуки или сополимеры диенов и альфа-олефинов типа EPDM, не подпадают в приведенное выше определение и могут быть отнесены, в частности, к "по существу насыщенным" диеновым эластомерам (доля звеньев, происходящих из диенов, низкая или очень низкая, всегда ниже 15%). В частности, в категории "по существу ненасыщенных" диеновых эластомеров под "сильно ненасыщенным" диеновым эластомером понимается диеновый эластомер, у которого доля звеньев диенового происхождения (сопряженных диенов) выше 50%.

При таких определениях под диеновым эластомером, который может применяться в композициях согласно изобретению, более конкретно понимаются:

(a) - любой гомополимер, полученный полимеризацией сопряженного диенового мономера, содержащего от 4 до 12 атомов углерода;

(b) - любой сополимер, полученный сополимеризацией одного или нескольких сопряженных диенов друг с другом или с одним или несколькими винилароматическими соединениями, содержащими от 8 до 20 атомов углерода;

(c) - тройной сополимер, полученный сополимеризацией этилена, α-олефина, содержащего от 3 до 6 атомов углерода, с несопряженным диеновым мономером, содержащим от 6 до 12 атомов углерода, как, например, эластомеры, полученные из этилена и пропилена с несопряженным диеновым мономером указанного выше типа, таким, в частности, как гексадиен-1,4, этилиденнорборнен, дициклопентадиен;

(d) - сополимер изобутена и изопрена (бутилкаучук), а также галогенированные варианты этого типа сополимера, в частности, хлорированные или бромированные.

Хотя это применимо ко всем типам диеновых эластомеров, специалист по шинам должен понимать, что настоящее изобретение предпочтительно применяется с по существу ненасыщенными диеновыми эластомерами, в частности, типа (a) или (b), описанных выше.

В качестве сопряженных диенов подходят, в частности, 1,3-бутадиен, 2-метил-1,3-бутадиен, 2,3-ди(C1-C5-алкил)-1,3-бутадиены, такие, например, как 2,3-диметил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2-метил-3-этил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен, арил-1,3-бутадиен, 1,3-пентадиен, 2,4-гексадиен. В качестве винилароматических соединений подходят, например, стирол, орто-, мета-, пара-метилстирол, коммерческая смесь "винил-толуол", пара-трет-бутилстирол, метоксистиролы, хлорстиролы, винилмезитилен, дивинилбензол, винилнафталин.

Сополимеры могут содержать от менее 99% до более 20 вес.% диеновых звеньев и от более 1% до менее 80 вес.% винилароматических звеньев. Эластомеры могут иметь любую микроструктуру, которая зависит от используемых условий полимеризации, в частности, от присутствия или отсутствия модификатора и/или агента рандомизации и от количеств используемого модификатора и/или агента рандомизации. Эластомеры могут быть, например, блочными, статистическими, секвенированными, микросеквенированными, и могут быть получены в дисперсии или в растворе; они могут быть связанными и/или звездчатыми, или же могут быть функционализированы связующим агентом и/или агентом образования звезд, или агентом функционализации. Для связывания с углеродной сажей можно назвать, например, функциональные группы, содержащие связь C-Sn, или функциональные аминогруппы, такие, например, как бензофенон; для связывания с неорганическим усиливающим наполнителем, таким как кремнезем, можно назвать, например, силанольные или полисилоксановые функциональные группы, имеющие на конце силанол (какие описаны, например, в документах FR 2740778 или US 6013718), алкоксисилановые группы (какие описаны, например, в FR 2765882 или US 5977238), карбоксильные группы (какие описаны, например, в WO 01/92402 или в US 6815473, WO 2004/096865 или US 2006/0089445) или же группы простого эфира (какие описаны, например, в EP 1127909 или US 6503973). В качестве других примеров функционализированных эластомеров можно назвать также эластомеры эпоксидного типа (такие как SBR, BR, NR или IR).

Подходят полибутадиены, в частности, те, у которых содержание (в мольных %) звеньев -1,2 составляет от более 4% до менее 80%, или у которых содержание (моль%) цис-1,4 звеньев выше 80%, полиизопрены, бутадиен-стирольные сополимеры, в частности, имеющие Tg (температуру стеклования, Tg измеряют согласно ASTM D3418) в интервале от менее 0°C до более -70°C, в частности, от менее -10°C до более -60°C, содержание стирола составляет от более 5% до менее 60 вес.%, в частности, от более 20% до менее 50%, содержание (моль%) связей -1,2 в бутадиеновой части составляет от более 4% до менее 75%, содержание (моль%) связей транс-1,4 составляет от более 10% до менее 80%; сополимеры бутадиена с изопреном, в частности, те, у которых содержание изопрена составляет от более 5% до менее 90 вес.%, и Tg лежит в диапазоне от менее -40°C до более -80°C, сополимеры изопрена со стиролом, в частности, те, у которых содержание стирола составляет от более 5% до менее 50 вес.%, и Tg составляет от менее -25°C до более -50°C. В случае сополимеров бутадиен-стирол-изопрен подходят, в частности, сополимеры, имеющие содержание стирола от более 5% до 50 вес.%, в частности, от более 10% до менее 40%, содержание изопрена составляет от более 15% до менее 60 вес.%, в частности, от более 20% до менее 50%, содержание бутадиена составляет от более 5% до менее 50 вес.%, в частности, от более 20% до менее 40%, содержание (в мольных %) звеньев -1,2 в бутадиеновой части составляет от более 4% до 85%, содержание (моль%) звеньев транс-1,4 в бутадиеновой части составляет от более 6% до менее 80%, суммарное содержание (моль%) звеньев -1,2 и -3,4 в изопреновой части составляет от более 5% до менее 70%, и содержание (моль%) звеньев транс-1,4 в изопреновой части составляет от более 10% до менее 50%, и, более общо, сополимер бутадиен-стирол-изопрен имеет Tg в интервале от менее -20°C до более -70°C.

Итого, диеновый эластомер в композиции согласно изобретению выбран предпочтительно из группы сильно ненасыщенных диеновых эластомеров, состоящей из полибутадиенов (сокращенно "BR"), синтетических полиизопренов (IR), натурального каучука (NR), сополимеров бутадиена, сополимеров изопрена и смесей этих эластомеров. Такие сополимеры более предпочтительно выбраны из группы, состоящей из бутадиен-стирольных сополимеров (SBR), сополимеров изопрена с бутадиеном (BIR), сополимеров изопрена со стиролом (SIR) и сополимеров изопрен-бутадиен-стирол (SBIR).

Согласно одному частному варианту осуществления, диеновый эластомер преимущественно (т.е. более чем на 50 phr, phr=весовых частей на сто частей каучука) состоит из SBR, будь то SBR, полученный в эмульсии ("ESBR"), или SBR, полученный в растворе ("SSBR"), или из смеси (купажа) SBR/BR, SBR/NR (или SBR/IR), BR/NR (или BR/IR), или же SBR/BR/NR (или SBR/BR/IR). В случае эластомера SBR (ESBR или SSBR) используется, в частности, SBR, у которого среднее содержание стирола составляет, например, от более 20% до менее 35 вес.%, или SBR с повышенным содержанием стирола, например, от 35 до 45%, причем содержание винильных связей в бутадиеновой части составляет от более 15% до менее 70%, содержание (в моль%) связей транс-1,4 составляет от более 15% до менее 75%, и Tg составляет от ниже -10°C и до выше -55°C; такой SBR можно с выгодой использовать в смеси с BR, предпочтительно имеющим более 90% (моль%) связей цис-1,4.

Под "изопреновым эластомером" понимается, как известно, гомополимер или сополимер изопрена, другими словами диеновый эластомер, выбранный из группы, состоящей из натурального каучука (NR), который может быть пластифицирован или пептизирован, синтетических полиизопренов (IR), различных сополимеров изопрена и смесей этих эластомеров. Из сополимеров изопрена назовем, в частности, сополимеры изобутен-изопрен (бутилкаучук - IIR), изопрен-стирол (SIR), изопрен-бутадиен (BIR) или изопрен-бутадиен-стирол (SBIR). Этот изопреновый эластомер предпочтительно является натуральным каучуком или синтетическим цис-1,4 полиизопреном; из этих синтетических полиизопренов предпочтительно применяются полиизопрены, у которых доля (в моль%) связей цис-1,4 выше 90%, еще более предпочтительно - выше 98%.

Согласно другому предпочтительному варианту осуществления изобретения, каучуковая композиция содержит смесь (одного или нескольких) диеновых эластомеров, называемых "с высокой Tg", у которых Tg составляет от более -70°C до менее 0°C, и (одного или нескольких) диеновых эластомеров, называемых "с низкой Tg", составляющей от более -110°C до менее -80°C, более предпочтительно от более -105°C до менее -90°C. Эластомер с высокой Tg предпочтительно выбран из группы, состоящей из S-SBR, E-SBR, натурального каучука, синтетических полиизопренов, имеющих долю (в моль%) звеньев цис-1,4 предпочтительно выше 95%, из BIR, SIR, SBIR и смесей этих эластомеров. Эластомер с низкой Tg предпочтительно содержит бутадиеновые звенья в доле (моль%), равной по меньшей мере 70%; предпочтительно он состоит из полибутадиена (BR), имеющего долю (моль%) последовательностей цис-1,4 выше 90%.

Согласно другому частному варианту осуществления изобретения, каучуковая композиция содержит, например, от 30 до 100 phr (на 100 частей полимера), в частности, от 50 до 100 phr, эластомера с высокой Tg в смеси с 0-70 phr, в частности, 0-50 phr, эластомера с низкой Tg; согласно другому примеру, она содержит в сумме 100 phr одного или нескольких SBR, полученных в растворе.

Согласно другому частному варианту осуществления изобретения, диеновый эластомер в композиции согласно изобретению содержит смесь BR (в качестве эластомера с низкой Tg), имеющего долю (в моль%) звеньев цис-1,4 выше 90%, с одним или несколькими S-SBR или E-SBR (в качестве эластомера(ов) с высокой Tg).

Композиции по изобретению могут содержать единственный диеновый эластомер или смесь нескольких диеновых эластомеров, причем диеновый эластомер или эластомеры могут применяться в комбинации с любым типом синтетического эластомера, не являющегося диеновым, и даже с другими полимерами, отличными от эластомеров, например, с термопластичными полимерами.

II.2 - Усиливающий наполнитель

Можно использовать любой тип усиливающего наполнителя, известного своей способностью усиливать каучуковую композицию, подходящую для получения шин, например, органический наполнитель, такой как сажа, неорганический усиливающий наполнитель, такой как кремнезем, или же смесь этих двух типов наполнителей, в частности смесь сажи и кремнезема.

В качестве сажи подходят все виды углеродной сажи, в частности, сажи типа HAF, ISAF, SAF, обычно использующиеся в шинах (сажа, называемая сажей сорта для шин). Из этих последних назовем, в частности, сажи серий 100, 200 или 300 (марки согласно ASTM), как, например, сажи N115, N134, N234, N326, N330, N339, N347, N375, или же, в зависимости от намеченного приложения, сажи более высоких серий (например, N660, N683, N772). Например, сажу можно было бы ввести уже в изопреновый эластомер в виде маточной смеси (смотри, например, заявки WO 97/36724 или WO 99/16600).

В качестве примеров органических наполнителей, отличных от сажи, углерода, можно назвать органические наполнители из функционализированного поливинила, какие описаны в заявках WO-A-2006/069792, WO-A-2006/069793, WO-A-2008/003434 и WO-A-2008/003435.

Под "неорганическим усиливающим наполнителем" в настоящей заявке по определению следует понимать любой неорганический или минеральный наполнитель независимо от его цвета и его происхождения (натуральный или синтетический), называемый также "белым" или "светлым" наполнителем и даже несажевым наполнителем ("non-black filler"), который, в отличие от сажи, способен самостоятельно, т.е. без другого средства, такого как промежуточный связующий агент, усиливать каучуковую композицию, предназначенную для производства шин, иными словами, способен заменять в своей усиливающей функции традиционный сажевый наполнитель сорта для шин, такой наполнитель отличается обычно, как известно, присутствием гидроксильных групп (-OH) на его поверхности.

Физическое состояние, в котором находится неорганический усиливающий наполнитель, не важно, будь то порошок, микробисер, гранулы, шарики или любая другая подходящая уплотненная форма. Разумеется, под неорганическим усиливающим наполнителем понимаются также смеси разных неорганических усиливающих наполнителей, в частности, смеси высокодисперсных кремнеземистых и/или глиноземистых наполнителей, какие описываются ниже.

В качестве неорганических усиливающих наполнителей подходят, в частности, минеральные наполнители кремнеземистого типа, в частности, кремнезем (SiO2), или глиноземистого типа, в частности, глинозем (Al2O3). Использующийся кремнезем может быть любым усиливающим кремнеземом, известным специалисту, в частности, любым осажденным или пирогенным кремнеземом, у которого и поверхность по БЭТ, и удельная поверхность по CTAB ниже 450 м2/г, предпочтительно составляют от 30 до 400 м2/г. В качестве осажденных высокодисперсных кремнеземов (называемых "HDS") можно назвать, например, кремнеземы Ultrasil 7000 и Ultrasil 7005 от компании Degussa, кремнеземы Zeosil 1165MP, 1135MP и 1115MP от компании Rhodia, кремнезем Hi-Sil EZ150G от компании PPG, кремнеземы Zeopol 8715, 8745 и 8755 от компании Huber, кремнеземы с высокой удельной поверхностью, какие описаны в заявке WO 03/16837.

Применяемый неорганический усиливающий наполнитель, в частности, если речь идет о кремнеземе, предпочтительно имеет удельную поверхность по БЭТ от более 45 до менее 400 м2/г, более предпочтительно от более 60 до менее 300 м2/г.

Предпочтительно, полная доля усиливающего наполнителя (углеродная сажа и/или такой неорганический усиливающий наполнитель, как кремнезем) составляет от более 20 до 200 phr, более предпочтительно от более 30 до 150 phr, причем оптимальное значение, как известно, зависит от конкретных намеченных приложений: например, ожидаемый уровень усиления велосипедной шины является, разумеется, ниже уровня, предъявляемого к шине, способной непрерывно катиться с высокой скоростью, например, шине мотоцикла, шине туристического транспорта или грузового транспортного средства, как большегрузный транспорт.

Согласно одному предпочтительному варианту осуществления изобретения, используется усиливающий наполнитель, содержащий от более 30 до менее 150 phr, более предпочтительно от более 50 до менее 120 phr неорганического наполнителя, в частности, кремнезема, и, возможно, углеродную сажу; причем сажа, когда она применяется, предпочтительно используется в количестве менее 20 phr, более предпочтительно менее 10 phr (например, от более 0,1 до менее 10 phr).

Чтобы связать неорганический усиливающий наполнитель с диеновым эластомером, используется, как известно, связующий агент (или агент сочетания), по меньшей мере бифункциональный, предназначенный обеспечить достаточное сцепление, химической и/или физической природы, между неорганическим наполнителем (поверхностью его частиц) и диеновым эластомером, в частности, бифункциональные органосиланы или полиорганосилоксаны.

В частности, применяются полисульфированные силаны, называемые "симметричными" или "асимметричными", в зависимости от их конкретной структуры, какие описаны, например, в заявках WO 03/002648 (или US 2005/016651) и WO 03/002649 (или US 2005/016650).

Подходят, в частности, однако не считая приводимое ниже определение ограничительным, полисульфированные силаны, называемые "симметричными", отвечающие следующей общей формуле (I):

(I) Z-A-Sx-A-Z,

в которой:

- x означает целое число от 2 до 8 (предпочтительно от 2 до 5);

- A - двухвалентный углеводородный радикал (предпочтительно С1-С18 алкиленовые группы или С6-С12 ариленовые группы, в частности, алкилены С1-С10, более конкретно - С1-С4, в частности пропилен);

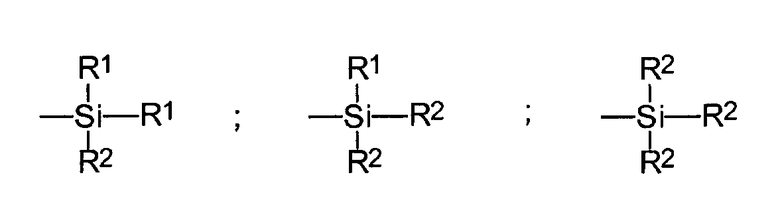

- Z отвечает одной из следующих формул

в которых:

- радикалы R1, замещенные или незамещенные, одинаковые или отличающиеся друг от друга, означают С1-С18 алкильную, С5-С18 циклоалкильную или С6-С18 арильную группу (предпочтительно С1-С6 алкильную, циклогексильную или фенильную группу, в частности, С1-С4 алкильные группы, более конкретно - метил и/или этил),

- радикалы R2, замещенные или незамещенные, одинаковые или отличающиеся друг от друга, означают С1-С18 алкоксильную или С5-С18 циклоалкоксильную группу (предпочтительно группу, выбранную из алкоксилов С1-С8 и циклоалкоксилов С5-С8, еще более предпочтительно - группу, выбранную из алкоксилов С1-С4, более конкретно - метоксил и этоксил).

В случае смеси полисульфированных алкоксисиланов, отвечающих формуле (I), описанной выше, в частности, обычных смесей, имеющихся в продаже, среднее значение x является дробным числом, предпочтительно составляющим от более 2 до менее 5, более предпочтительно - близким к 4. Но изобретение может также с выгодой применяться, например, с дисульфированными алкоксисиланами (x=2).

В качестве примеров полисульфированных силанов можно назвать, в частности, полисульфиды (в частности, дисульфиды, трисульфиды или тетрасульфиды) бис-(алкоксил(C1-C4)-алкил(C1-C4)силил-алкил(C1-C4)), как, например, полисульфиды бис(3-триметоксисилилпропила) или бис(3-триэтоксисилилпропила). Из этих соединений используются, в частности, бис(3-триэтоксисилилпропил) тетрасульфид, сокращенно TESPT, формулы [(C2H5O)3Si(CH2)3S2]2 или бис-(триэтоксисилилпропил) дисульфид, сокращенно TESPD, формулы [(C2H5O)3Si(CH2)3S]2. Назовем также в качестве предпочтительных примеров полисульфиды (в частности, дисульфиды, трисульфиды или тетрасульфиды) бис-(моноалкоксил(C1-C4)-диалкил(C1-C4)силилпропила), более конкретно - бис-моноэтоксидиметилсилилпропил тетрасульфид, какой описан в патентной заявке WO 02/083782 (или US 2004/132880).

В качестве связывающего агента, не являющегося полисульфированным алкоксисиланом, назовем, в частности, бифункциональные POS (полиорганосилоксаны) или же полисульфиды гидроксисилана (R2=OH в формуле I, описанной выше), какие описаны в патентных заявках WO 02/30939 (или US 6774255) и WO 02/31041 (или US 2004/051210), или также силаны или POS, содержащие азодикарбонильные функциональные группы, какие описаны, например, в патентных заявках WO 2006/125532, WO 2006/125533, WO 2006/125534.

В каучуковых композициях согласно изобретению содержание связывающего агента предпочтительно составляет от более 4 до менее 12 phr, более предпочтительно от более 4 до менее 8 phr.

Специалист поймет, что в качестве наполнителя, эквивалентного неорганическому усиливающему наполнителю, описанному в настоящем пункте, можно было бы использовать усиливающий наполнитель другой природы, в частности, органический, если только этот усиливающий наполнитель будет покрыт неорганическим слоем, таким как кремнезем, или же будет содержать на своей поверхности функциональные центры, в частности, гидроксильные, требующие использование связывающего агента, чтобы установить связь между наполнителем и эластомером.

II.3 - Фенольная смола

Композиция согласно изобретению содержит фенольную смолу.

Подходят, в частности, фенолы (название гомологического ряда гидроксильных производных, ароматические углеводороды и эквивалентные соединения; такое определение охватывает, в частности, монофенолы, например, собственно фенол или гидроксибензол, бисфенолы, полифенолы (полигидроксиарены), замещенные фенолы, как алкилфенолы или аралкилфенолы, например, бисфенолы, дифенилолпропан, дифенилолметан, нафтолы, крезол, трет-бутилфенол, октилфенол, нонилфенол, ксиленол, резорцин или аналогичные продукты).

Предпочтительно используются фенольные смолы, называемые "новолачными", а также называемые еще фенолальдегидными предконденсатами. Эти новолачные смолы (называемые также смолами двухстадийного отверждения) являются термопластичными и требуют применения отвердителя для сшивки; они имеют достаточную пластичность, чтобы не затруднять обработку каучуковой композиции. После сшивки отвердителем они становятся "термореактивными" смолами. Новолачные смолы уже были описаны в каучуковых композициях, в частности, предназначенных для шин или поверхностей качения шин, для таких разных применений, как адгезия или упрочнение; сошлемся, например, на документы US-A-3842111, US-A-3873489, US-A-3978103, US-A-3997581.

Согласно одному предпочтительному варианту изобретения, количество фенольной смолы предпочтительно составляет от более 1 до менее 20 phr; ниже указанного минимума искомый технический эффект будет недостаточен, тогда как выше указанного максимума возникает опасность, что смола станет слишком жесткой, и гистерезис слишком сильно ухудшится. Из-за всего этого более предпочтительно выбирается количество от более 2 до менее 15 phr.

II.4 - Полиальдегид

С описанной выше смолой сочетают отвердитель, способный сшивать или отверждать ее. Согласно изобретению, этот отвердитель является полиальдегидом. Сшивка смолы вызывается во время вулканизации каучуковой матрицы, посредством образования ковалентных связей между смолой и альдегидными группами отвердителя. Альдегидные группы полиальдегидных соединений реагируют с атомами углерода в орто- и пара-положениях фенольных ядер, образуя в результате трехмерную сетку усиливающей смолы, которая способствует тому, чтобы сделать эластомерную композицию более жесткой. Отсутствие донора метилена типа HMT или H3M приводит к тому, что больше нет выделения формальдегида при вулканизации каучуковой композиции.

Композиция согласно изобретению включает полиальдегид, содержащий по меньшей мере две альдегидные группы.

В частности, полиальдегид представляет собой диальдегид, например, пропандиальдегид, бутандиальдегид, глутаральдегид, гексан-1,6-диаль, глиоксаль, 1,2-фтальдиальдегид, терефтальальдегид, 3,6-диметокси-2,7-нафталиндикарбоксальдегид, 1,4-нафталиндикарбоксиальдегид, 1,9-антрацендикарбоксиальдегид, 2,7-нафталиндикарбоксальдегид, или триальдегиды, например, 1,1,5-пентантрикарбоксальдегид, 1,4,7-нафталинтрикарбоксальдегид, 1,7,9-антрацентрикарбоксальдегид, или полиальдегиды, например, полиакролеин.

Согласно одному предпочтительному варианту осуществления изобретения, полиальдегид представляет собой 2-гидроксибензол-1,3,5-трикарбальдегид.

Согласно одному предпочтительному варианту изобретения, количество отвердителя предпочтительно составляет от более 1 до менее 20 phr, еще более предпочтительно от более 1 до менее 15 phr; ниже указанного минимума желаемый технический эффект оказывается недостаточным, а выше указанного максимума появляется опасность ухудшения обрабатываемости композиций в сыром состоянии или при вулканизации.

II.5 - Различные добавки

Предлагаемые изобретением каучуковые композиции для поверхностей качения включают также все или часть обычных добавок, традиционно использующихся в эластомерных композициях, предназначенных для получения поверхностей качения, такие, например, как пигменты, защитные агенты, такие как воски-антиозонанты, химические антиозонанты, антиоксиданты, другие пластифицирующие агенты, отличные от указанных выше, вещества, повышающие усталостную прочность, усиливающие смолы, сшивающая система на основе либо серы, либо доноров серы, и/или пероксиды, и/или бисмалеимиды, ускорители вулканизации, активаторы вулканизации.

Эти композиции могут также содержать, в дополнение к связующим агентам, активаторы связывания, агенты покрытия неорганических наполнителей или, более общо, вспомогательные агенты для обработки, способные, как известно, благодаря улучшению дисперсности наполнителя в каучуковой матрице и благодаря снижению вязкости композиций улучшить их способность к обработке в сыром состоянии, такими агентами являются, например, гидролизующиеся силаны, такие как алкилалкоксисиланы, полиолы, простые полиэфиры, первичные, вторичные или третичные амины, гидроксилированные или гидролизующиеся полиорганосилоксаны.

II.6 - Приготовление каучуковых композиций

Предлагаемые изобретением композиции, применяющиеся для поверхностей качения, могут быть получены в подходящих смесителях, используя две последовательные стадии, хорошо известные специалисту: первая стадия термомеханической работы или перемешивания (называемая "непродуктивной" стадией) при высокой температуре, до максимальной температуры, составляющей от более 110°C до менее 190°C, предпочтительно от более 130°C и до менее 180°C, за которой идет вторая стадия механической работы (стадия, называемая "продуктивной") до достижения более низкой температуры, обычно ниже 110°C, например, составляющей от более 40°C до менее 100°C, стадия доводки, в ходе которой вводят сшивающую систему.

Способ получения такой композиции содержит, например, следующие этапы:

- ввести в диеновый эластомер, в ходе первого этапа (называемого непродуктивным), усиливающий наполнитель, размешивая все это термомеханически (например, в один или несколько раз) до достижения максимальной температуры, составляющей от более 110°C до менее 190°C;

- охладить систему до температуры ниже 100°C;

- ввести затем, в ходе второго этапа (называемого продуктивным), сшивающую систему;

- размешивать все до максимальной температуры ниже 110°C.

Фенольную смолу и полиальдегид можно вводить либо на непродуктивной стадии, либо в течение продуктивной стадии. Предпочтительно, фенольная смола вводится на непродуктивной стадии, а полиальдегид на продуктивной стадии.

В качестве примера, непродуктивная стадия проводится за один термомеханический этап, в ходе которого в подходящий смеситель, такой как обычный внутренний смеситель, вводят сначала все основные требующиеся компоненты (диеновый эластомер, усиливающий наполнитель, фенольную смолу, полиальдегид), а затем, во вторую очередь, например, после двухминутного размешивания, вводят другие добавки, возможные агенты покрытия наполнителя или дополнительные технологические добавки, за исключением сшивающей системы. Полная продолжительность размешивания на этой непродуктивной стадии предпочтительно составляет от более 1 до менее 15 мин.

После охлаждения полученной таким образом смеси во внешний смеситель, такой как валковый смеситель, поддерживаемый при низкой температуре (например, между 40°C и 100°C), вводят затем сшивающую систему. Все это затем перемешивают (продуктивная стадия) в течение нескольких минут, например, от более 2 до менее 15 мин.

Собственно сшивающая система предпочтительно имеет в основе серу и главный ускоритель вулканизации, в частности, ускоритель сульфенамидного типа. К этой вулканизационной системе добавляют, вводя в ходе первой непродуктивной стадии и/или в ходе продуктивной стадии различные вспомогательные ускорители или известные активаторы вулканизации, такие как оксид цинка, стеариновая кислота, гуанидиновые производные (в частности, дифенилгуанидин) и т.д. Доля серы предпочтительно составляет от более 0,5 до 3,0 phr, доля главного ускорителя предпочтительно составляет от более 0,5 до менее 5,0 phr.

В качестве ускорителя (главного или вспомогательного) можно использовать любое соединение, способное действовать как ускоритель вулканизации диеновых эластомеров в присутствии серы, в частности, ускорители тиазольного типа, а также их производные, ускорители типа тиурамов, дитиокарбаматов цинка. Более предпочтительно эти ускорители выбраны из группы, состоящей из дисульфида 2-меркаптобензотиазила (сокращенно MBTS), N-циклогексил-2-бензотиазилсульфенамида (сокращенно CBS), N,N-дициклогексил-2-бензотиазилсульфенамида (сокращенно DCBS), N-трет-бутил-2-бензотиазилсульфенамида (сокращенно TBBS), N-трет-бутил-2-бензотиазилсульфенимида (сокращенно TBSI), дибензилдитиокарбамата цинка (сокращенно ZBEC) и смесей этих соединений. Предпочтительно используется главный ускоритель сульфенамидного типа.

Полученная таким образом конечная композиция может затем прокатываться, например, в форму листа, пластины, в частности, для определения характеристик в лаборатории, или же экструдироваться, например, чтобы получить резиновый профиль, использующийся для изготовления шины.

Изобретение относится к шинам и полупродуктам для описанных выше шин, к резиновым изделиям как в сыром состоянии (то есть до вулканизации), так и в сшитом состоянии (то есть после сшивки или вулканизации).

II.7 - Шина по изобретению

Каучуковая композиция согласно изобретению может применяться в разных частях шины, в частности, в короне, в зоне закраины и в зоне боковой поверхности.

Согласно одному предпочтительному варианту осуществления изобретения, описанная выше каучуковая композиция может применяться в шине как жесткий эластомерный слой в по меньшей мере одной части шины.

Под эластомерным "слоем" понимается любой трехмерный элемент из каучуковой композиции (или "эластомера" - эти два термина рассматриваются как синонимы) любой формы и любой толщины, в частности, лист, полоса или другой элемент с любым поперечным сечением, например, прямоугольным или треугольным.

Во-первых, эластомерный слой может использоваться как слой, находящийся в короне шины, между, с одной стороны, поверхностью качения, т.е. частью, которая будет контактировать с дорогой при качении, и, с другой стороны, усиливающим поясом указанной короны. Толщина этого эластомерного слоя предпочтительно лежит в интервале от 0,5 до 10 мм, в частности, в интервале от 1 до 5 мм.

Согласно другому предпочтительному варианту осуществления изобретения, каучуковая композиция по изобретению может применяться для образования эластомерного слоя, расположенного в области закраины шины, по радиусу между слоем каркаса, бортом и точкой кантования слоя каркаса.

Другим предпочтительным вариантом осуществления изобретения может быть применение композиции по изобретению для образования эластомерного слоя, расположенного в зоне боковой поверхности шины.

III - Примеры осуществления изобретения

III.1 - Приготовление композиций

Проводят следующие испытания следующим образом: во внутренний смеситель (степень окончательного заполнения: около 70% по объему), начальная температура емкости которого равна примерно 60°C, последовательно вводят диеновый эластомер, усиливающий наполнитель и фенольную смолу, а также различные другие составляющие, за исключением вулканизационной системы. Затем производят термомеханическую работу (непродуктивная стадия) в один этап, который длится в сумме около 3-4 мин, до достижения максимальной температуры "падения" 180°C.

Полученную таким образом смесь извлекают, охлаждают, а затем в смеситель (финишер-гомогенизатор) при 30°C вводят серу, ускоритель типа сульфенамида и полиальдегид и размешивают все это (продуктивная стадия) в течение подходящего времени (например, от более 5 до менее 12 мин).

Затем полученные таким образом композиции прокатывают в форму пластин (толщиной от 2 до 3 мм) или тонких листов резины для измерения их физических или механических свойств, или экструдируют в форму профиля.

III.2 - Испытание каучуковых композиций

Этот опыт иллюстрирует каучуковые композиции, использующиеся в нижних зонах шин, которые не приводят к образованию формальдегида при вулканизации и которые имеют жесткость при низкой деформации, эквивалентную жесткости обычной композиции, включающей фенольную смолу и HMT в качестве донора метилена, а также имеют улучшенную усталостную прочность по сравнению с этой обычной композицией.

Для этого указанным выше способом были приготовлены две каучуковые композиции, одна - согласно изобретению (обозначена ниже C.2), а другая - не по изобретению (контрольная композиция, обозначенная ниже C.1) (см. таблицу 1).

Контрольная композиция C.1 является обычным для специалиста составом, использующимся для получения смесей для нижних зон шин туристического транспорта; она имеет в основе натуральный каучук.

Композиция по изобретению C.2 содержит 2-гидроксибензол-1,3,5-трикарбальдегид взамен HMT, содержащегося в композиции C.1, и имеет такое же число альдегидных групп, какое вносится отвердителем HMT композиции C.1.

Составы композиций (в phr, т.е. весовых частях на сто частей каучука) и их механические свойства приведены в приложенных таблицах 1 и 2.

Отметим в первую очередь, что композиция C.2 по изобретению имеет жесткость (MA10), почти эквивалентную при низкой деформации жесткости контрольной композиции, а также эквивалентное удлинение при разрыве (AR).

Однако установлено, что усталостная прочность композиции C.2 по изобретению намного улучшена по сравнению с контрольной композицией C.1, что равнозначно улучшению срока службы шины, содержащей такую композицию.

В заключение, результаты этого опыта демонстрируют, что применение 2-гидроксибензол-1,3,5-трикарбальдегида вместо HMT в каучуковых композициях по изобретению позволяет получить каучуковые композиции, характеристики жесткости которых при низкой деформации идентичны получаемым для традиционных контрольных композиций, но при значительном улучшении усталостной прочности по сравнению с этими же композициями и без образования формальдегида при сшивке композиции.

(2) Сажа N326 (обозначение согласно стандарту ASTM D-1765);

(3) Новолачная фенолформальдегидная смола ("Peracit 4536K" от компании Perstorp);

(4) Оксид цинка (промышленный сорт - компания Umicore);

(5) стеарин ("Pristerene 4931" от компании Uniqema);

(6) N-1,3-диметилбутил-N-фенилпарафенилендиамин (Santoflex 6-PPD от компании Flexsys);

(7) Гексаметилентетрамин (от компании Degussa);

(8) 2-гидроксибензол-1,3,5-трикарбальдегид (от компании Maybridge),

(9) Циклогексилтиофталимид (PVI);

(10) Нерастворимая сера 80%-ная;

(11) N-трет-бутил-2-бензотиазилсульфенамид (от компании Flexsys).

Изобретение относится к каучуковой композиции, подходящей, в частности, для применения в шинах, на основе, по меньшей мере, одного: диенового эластомера, усиливающего наполнителя, сшивающей системы, фенольной смолы и полиальдегида, в которой доля фенольной смолы находится между 2 и 15 phr и доля полиальдегида находится между 1 и 20 phr. Использование полиальдегида позволяет с выгодой заменить классические доноры метилена, избегая образования формальдегида при вулканизации каучуковых композиций, и, таким образом, ограничить влияние этих соединений на окружающую среду. Кроме того, эти полиальдегидные соединения не только позволяют получить каучуковые композиции, имеющие такую же жесткость при низкой деформации, как обычные каучуковые композиции, использующие классические доноры метилена, но также значительно улучшить усталостную прочность каучуковых композиций и, следовательно, срок службы шин. 7 н. и 5 з.п. ф-лы, 2 табл.

1. Каучуковая композиция для шин или полупродуктов для шин на основе, по меньшей мере:

- одного диенового эластомера,

- одного усиливающего наполнителя,

- одной сшивающей системы,

- одной фенольной смолы,

- одного полиальдегида, в которой доля фенольной смолы находится между 2 и 15 phr и доля полиальдегида находится между 1 и 20 phr.

2. Каучуковая композиция по п.1, в которой эластомер выбран из группы, состоящей из натурального каучука, синтетических полиизопренов, полибутадиенов, сополимеров бутадиена, сополимеров изопрена и смесей этих эластомеров.

3. Каучуковая композиция по п.1, в которой полиальдегид содержит, по меньшей мере, 2 альдегидные группы.

4. Каучуковая композиция по п.1, в которой доля полиальдегида находится между 1 и 15 phr.

5. Каучуковая композиция по п.1, в которой полиальдегид является 2-гидроксибензол-1,3,5-трикарбальдегидом.

6. Каучуковая композиция по п.1, в которой усиливающий наполнитель содержит сажу и/или кремнезем.

7. Шина, содержащая каучуковую композицию по любому из пп.1-6.

8. Готовое резиновое изделие, содержащее каучуковую композицию по любому из пп.1-6.

9. Полуфабрикат резинового изделия, содержащий каучуковую композицию по любому из пп.1-6.

10. Способ получения каучуковой композиции по любому из пп.1-6, отличающийся тем, что он включает следующие стадии:

- ввода в диеновый эластомер в ходе первой стадии, называемой непродуктивной, усиливающего наполнителя, фенольной смолы и полиальдегида, размешивая все это термомеханически до достижения максимальной температуры, находящейся между 110°C и 190°C;

- охлаждения объединенной смеси до температуры ниже 100°C;

- последующего ввода в ходе второй стадии, называемой продуктивной, сшивающей системы;

- размешивания полученного до максимальной температуры ниже 110°C.

11. Способ получения каучуковой композиции по любому из пп.1-6, отличающийся тем, что он включает следующие стадии:

- ввода в диеновый эластомер в ходе первой стадии, называемой непродуктивной, усиливающего наполнителя, размешивая все это термомеханически до достижения максимальной температуры, находящейся между 110°C и 190°C;

- охлаждения объединенной смеси до температуры ниже 100°C;

- последующего ввода в ходе второй стадии, называемой продуктивной, сшивающей системы, фенольной смолы и полиальдегида;

- размешивания полученного до максимальной температуры ниже 110°C.

12. Способ получения каучуковой композиции по любому из пп.1-6, отличающийся тем, что он включает следующие стадии:

- ввода в диеновый эластомер в ходе первой стадии, называемой непродуктивной, усиливающего наполнителя и фенольной смолы, размешивая все это термомеханически до достижения максимальной температуры, находящейся между 110°C и 190°C;

- охлаждения объединенной смеси до температуры ниже 100°C;

- последующего ввода в ходе второй стадии, называемой продуктивной, сшивающей системы и полиальдегида;

- размешивания полученного до максимальной температуры ниже 110°C.

| ЕА 200700716 А1, 26.10.2007 | |||

| ШИНА И СШИВАЕМАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2317901C1 |

| JP 2002338734 A1, 27.11.2002 | |||

| US 2004116592 A1, 17.06.2004 | |||

| US 2004147712 A1, 29.07.2004 | |||

Авторы

Даты

2015-04-27—Публикация

2010-09-13—Подача