Изобретение относится к способам исследования деформации материала в процессе механической обработки резанием.

Известен способ определения деформации материала с применением делительных сеток (см. Гольдшмидт М.Г. Деформации и напряжения при резании металлов. Томск: изд. STT, 2001. 180 с.; также см. Полетика М.Ф. Теория резания. Часть I. Механика процесса резания. Томск: изд. ТПУ, 2001. 202 с.), которые наносят на поверхность образца царапанием, нанесением покрытий, вдавливанием индентора. Образцы для исследований набирают из двух пластин, а нанесенная сетка располагается в среднем сечении. Информацию о распределении деформаций в зоне резания получают из анализа деформированной сетки после получения корня стружки.

Способ ограничен в применении вследствие анизотропии исследуемых материалов, от которой зависит размер базовой сетки и точность измеряемых величин. Для некоторых материалов невозможно применение данного метода из-за характера структуры и размера зерен (например, сталь 40, Х17Н132М2Т). Трудоемким является процесс измерения произошедшей деформации по деформированной сетке из-за значительной неоднородности пластической деформации в зоне резания. Этим способом невозможно оценить изменение деформации в процессе обработки.

Известен способ исследования деформации режущего инструмента в процессе резания (пат. РФ №2436039, G01B 11/16, опубл. 10.12.2011), в котором предварительно на заготовке делают с необходимым шагом поперечные пазы, а боковую поверхность материала режущей, части инструмента полируют. Затем освещают боковую полированную поверхность инструмента пучком когерентного монохроматического излучения, формируют интерференционную картину, непрерывно регистрируют изменения интерференционных картин. Далее осуществляют процесс резания на интересующих режимах, а составляющую деформации от силовых нагрузок определяют путем пересчета разности порядков интерференционных полос, прошедших через расчетные сечения на интерференционных картинах, полученных в процессе резания непосредственно перед поперечным пазом и в момент нахождения режущей части инструмента в пазу.

Способ рассматривает в качестве объекта исследования инструмент, который находится в зафиксированном положении, а не материал заготовки.

Известен способ исследования деформации материала (пат. РФ 2023252, G01N 3/00, G01B 11/16, опубл. 15.11.1994). Испытуемый образец с полированной гранью деформируют в приспособлении для нагружения, которое выполнено в виде пресса с подвижной и неподвижной плитами. На поверхности подвижной плиты, обращенной к неподвижной плите, устанавливают зеркало. Освещают зеркало и полированную грань образца пучком излучения лазера. Формируют интерференционные картины посредством двуплечевых интерферометров, в рабочих плечах которых располагают соответственно зеркало и зеркально-полированную грань образца. Регистрируют деформации и определяют модули упругости и коэффициента Пуассона путем счета чисел интерференционных линий. При этом в качестве зеркала используют полированную поверхность подвижной плиты.

Способ использует оптическую схему, которая требует точной настройки расположения зеркал для обеспечения работы двуплечих интерферометров, в рабочих плечах которых располагают соответственно зеркало на подвижной плите пресса и зеркальную поверхность образца. Данный способ предназначен для исследования только одностороннего сжатия.

Известен способ определения деформаций диффузно отражающих объектов (пат. РФ 2289098, G01B 15/06, G03H 1/22, опубл. 10.12.2006). Способ заключается в изготовлении двухэкспозиционной голограммы объекта по внеосевой схеме, восстановлении с голограммы интерферирующих волновых полей неразведенным когерентным излучением со стороны исследуемого объекта. Регистрация интерференционной картины производится в направлении исходного опорного пучка.

Данный способ технически сложнее, поскольку необходимо изображение, полученное на голограмме, дополнительно восстанавливать.

Известен способ исследования деформации режущего инструмента в процессе эксплуатации (пат. РФ 2086914, G01B 11/16, опубл. 10.08.1997). Боковую грань инструмента освещают лазером и по интерференционной кинограмме контролируют деформацию. Указанную грань покрывают серебром для повышения отражающих свойств.

Способ рассматривает в качестве объекта исследования инструмент, который находится в зафиксированном положении, а не материал заготовки.

Задачей настоящего изобретения является определение степени деформации материала образца в зоне стружкообразования в процессе резания.

Поставленная задача достигается тем, что при неподвижном положении резца и перемещающемся образце боковую поверхность резца и исследуемого образца в процессе резания освещают источником когерентного монохроматического излучения. После чего перемещение деформируемого материала образца регистрируют с помощью монохроматической цифровой видеокамеры. Из полученной видеозаписи выбирают два последовательных кадра и сравнивают их изображения. Затем по измеренным перемещениям опорных точек в выбранной координатной сетке определяют характеристики деформации материала образца в зоне стружкообразования.

Отличительным признаком является то, что объектом исследования является зона стружкообразования, которая формируется в процессе механической обработки резанием.

Техническим результатом является возможность определения векторов перемещений материала в зоне стружкообразования с выбранным шагом координатной сетки в реальном времени.

Описанный технический результат достигается применением метода корреляции цифровых изображений, полученных при подсветке боковой поверхности исследуемого образца когерентным монохроматическим излучением с помощью цифровой видеокамеры, в процессе механической обработки резанием.

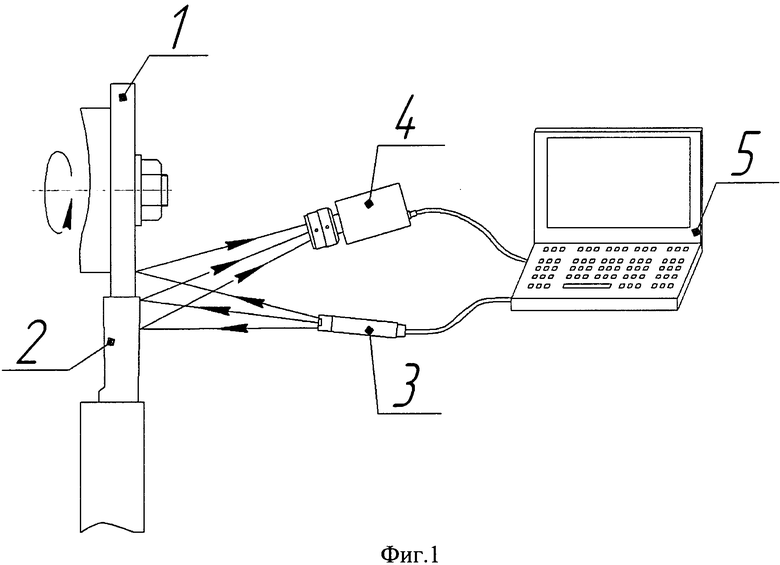

На фиг.1 показана схема способа определения деформации материала в зоне стружкообразования при резании.

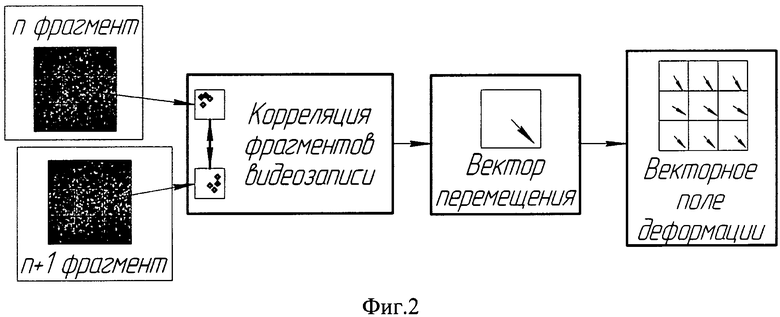

На фиг.2 показана схема формирования векторного поля деформации в исследуемой области.

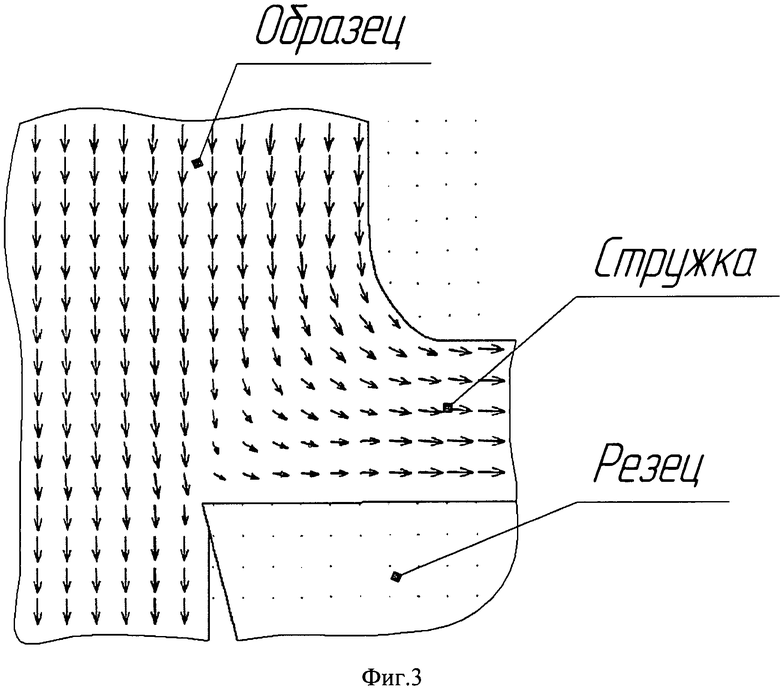

На фиг.3 отображено векторное поле деформации в зоне стружкообразования.

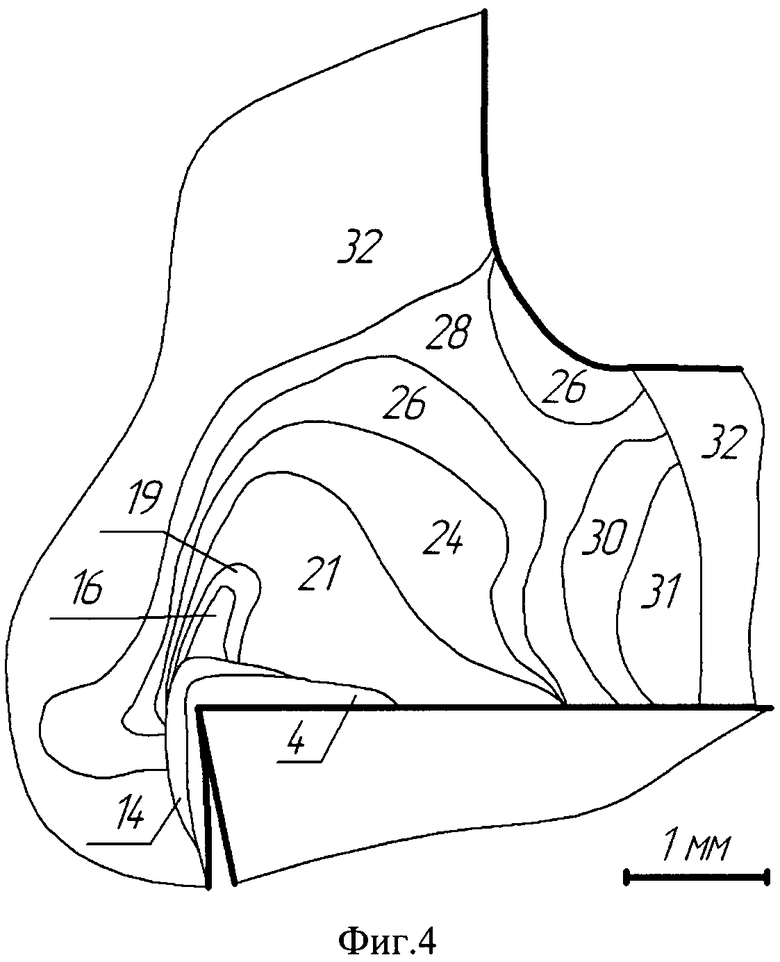

На фиг.4 показаны области равного перемещения деформируемого материла в зоне стружкообразования.

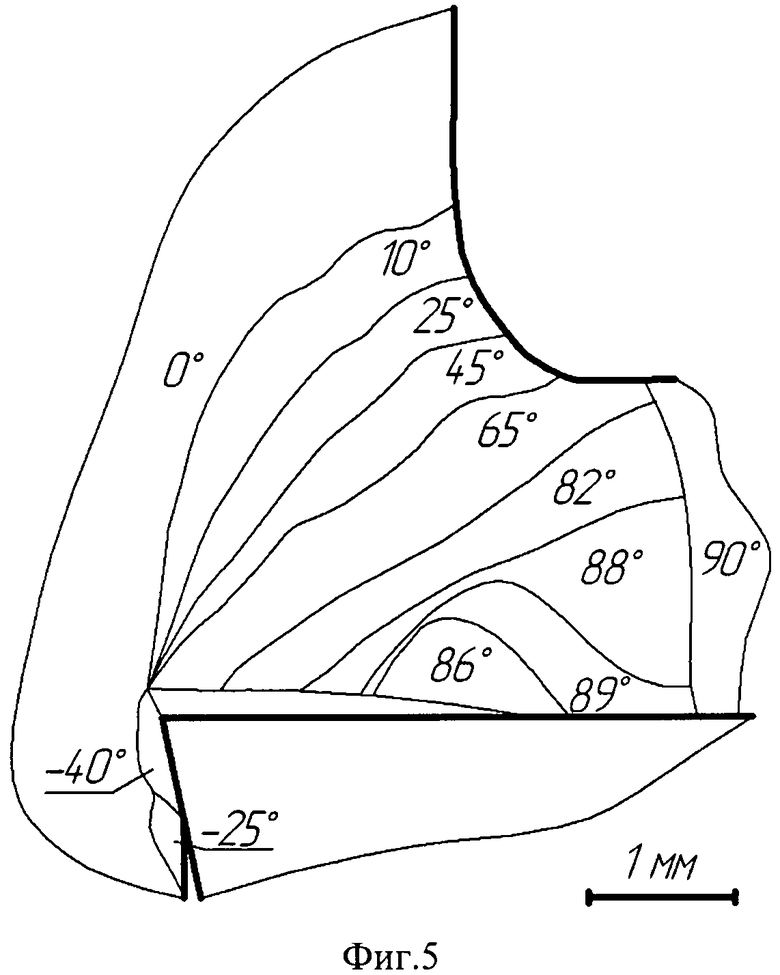

На фиг.5 показаны линии равного поворота вектора перемещения деформируемого материла в зоне стружкообразования.

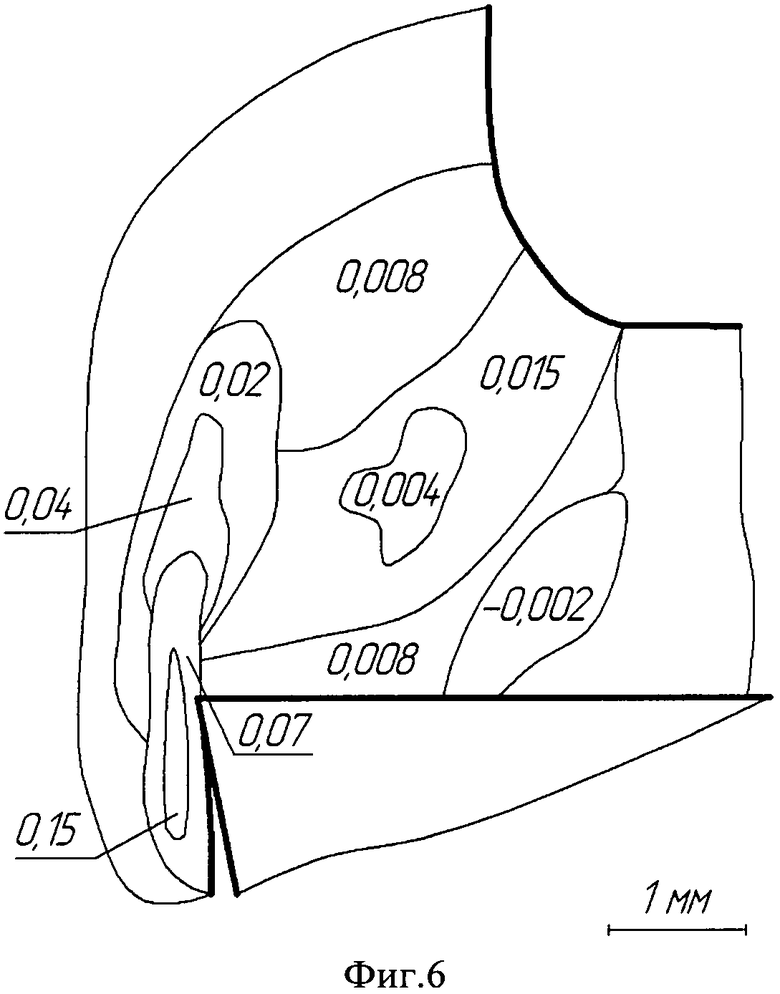

На фиг.6 отображены относительные деформации εхх материла образца в зоне стружкообразования.

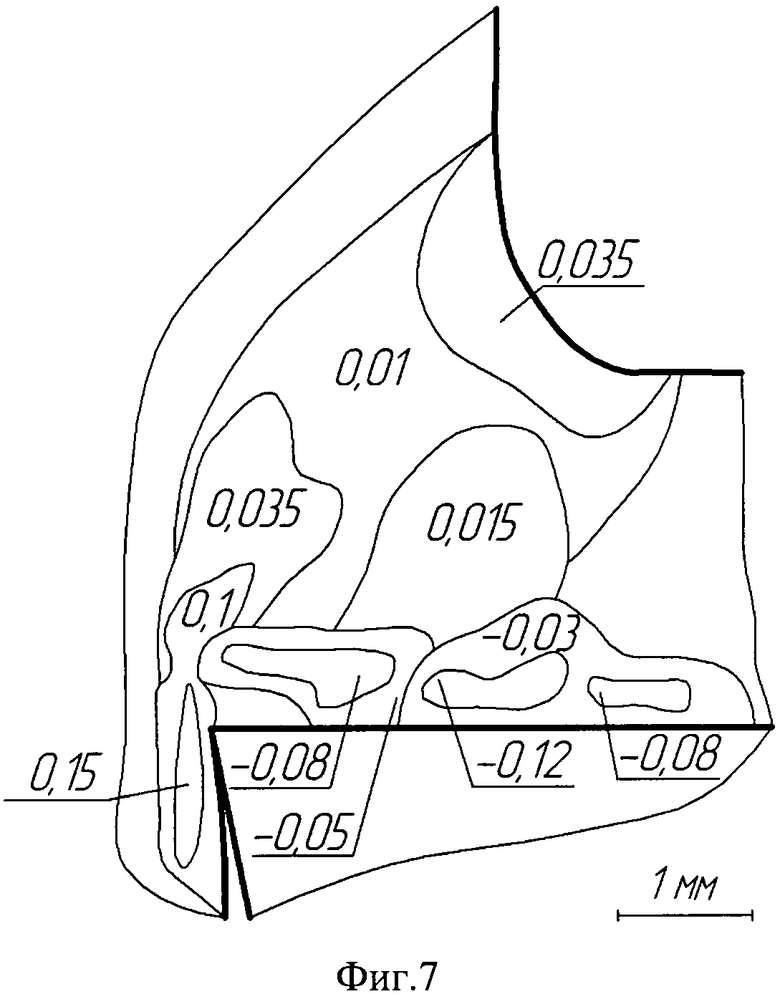

На фиг.7 отображены относительные деформации εхх материла образца в зоне стружкообразования.

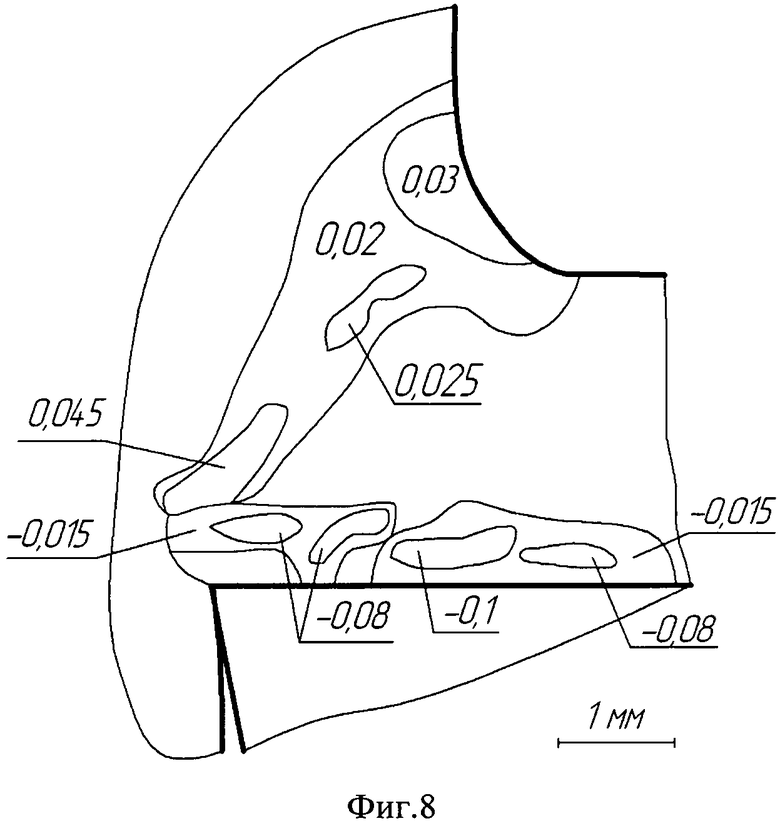

На фиг.8 отображены относительные сдвиги γху материла образца в зоне стружкообразования.

На фиг.1 показана схема способа определения деформации материала в зоне стружкообразования при резании. Исследуемый образец 1, в виде диска, закрепляется на оправке. Резец 2 устанавливают на необходимую глубину резания. Настройку оптической системы производят таким образом, чтобы боковая поверхность исследуемого образца находилась в предметной плоскости видеокамеры. Осуществляют перемещение образца со скоростью резания V=13 мм/мин. Зону стружкообразования освещают когерентным монохроматическим излучением лазерного модуля с коллиматором 3. Изображение непрерывно регистрируют цифровой монохроматической видеокамерой 4 с частотой 25 кадров в секунду и передают на персональный компьютер 5 (см. фиг.1). Это позволяет сформировать на цифровых изображениях опорные точки с определенным размером, зависящим от матрицы цифровой видеокамеры, и разной контрастностью.

Из полученной видеозаписи выбирают два последовательных кадра. На выбранных кадрах формируют координатную сетку с заданным шагом.

На фиг.2 показана схема формирования векторного поля деформации в исследуемой области. Вектор перемещения элементарной ячейки определяется фиксированием картины контрастных точек в выбранной ячейке текущего кадра, поиском аналогичной картины контрастных точек в соседних ячейках на последующем кадре и определением величин изменения координат.

На фиг.3 отображено векторное поле деформации в зоне стружкообразования, которое дает наглядное представление о величине и направлении перемещения деформируемого материала образца.

Свободное точение дисков из меди M1 диаметром 160 мм осуществлялось на специально сконструированной экспериментальной установке, со скоростью резания V=13 мм/мин отрезным резцом - Т5К10 с плоской передней поверхностью и передним углом γ=0°. После установления процесса врезания с целью обработки результатов берут два последовательных кадра, которые соответствуют временному интервалу в 0,04 с. По итогам анализа взятых изображений сформированы две матрицы перемещений точек с шагом сетки 0,12 мм по вертикальной V и горизонтальной координате U.

Величина суммарного перемещения определена путем сложения векторов:

где

Угловую характеристику W, определяющую направление суммарного вектора, рассчитывают по формуле:

где U и V - проекции вектора перемещения на координатные оси.

Одинаковые значения векторов в пределах ± 0,5 мкм на графическом отображении соединяют плавными линиями и формируют области равного перемещения (см. фиг.4). Значения углов, определяющих направление суммарного вектора с погрешностью ± 30', также соединяют плавными линиями равного поворота (см. фиг.5) вектора перемещения.

С использованием компонент векторов перемещений по координатам определяют относительные деформации εхх по формуле εxx=dU / dx (см. фиг.6), εуу по формуле εуу=dV/dy (см. фиг.7) и относительные сдвиги γху по формуле

где U и V - проекции вектора перемещения на координатные оси.

х и у - размеры базы координатной сетки.

Полученные данные позволяют наглядно представить результаты экспериментов, отслеживать развитие деформации во времени и определить границы области деформации в зоне резания. Они являются исходным материалом для совершенствования технологических процессов изготовления деталей машин с достижением заданной точности и высокой производительности механической обработки за счет конструирования прогрессивных конструкций металлорежущих инструментов и назначения оптимальных режимов резания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФОРМАЦИИ РЕЖУЩЕГО ИНСТРУМЕНТА В ПРОЦЕССЕ РЕЗАНИЯ | 2010 |

|

RU2436039C1 |

| СПОСОБ ТАРИРОВАНИЯ ЕСТЕСТВЕННОЙ ТЕРМОПАРЫ | 2012 |

|

RU2514369C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНЫХ ПОЛЕЙ В РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТА | 2010 |

|

RU2438104C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНЫХ ПОЛЕЙ В РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТА В ПРОЦЕССЕ РЕЗАНИЯ | 2010 |

|

RU2442967C1 |

| СПОСОБ ТАРИРОВАНИЯ ЕСТЕСТВЕННОЙ ТЕРМОПАРЫ В ПРОЦЕССЕ ВРЕЗАНИЯ | 2012 |

|

RU2505380C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФОРМАЦИИ МАТЕРИАЛА | 2017 |

|

RU2650746C1 |

| Способ исследования деформации материалов в процессе снятия стружки резанием | 1983 |

|

SU1173179A1 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФОРМАЦИИ МАТЕРИАЛА | 1989 |

|

RU2023252C1 |

| СПОСОБ ЭКСПЕРИМЕНТАЛЬНОГО ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ МЕТАЛЛОВ | 2013 |

|

RU2527139C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФОРМАЦИИ РЕЖУЩЕГО ИНСТРУМЕНТА В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ | 1990 |

|

RU2086914C1 |

Способ относится к исследованиям деформации материала в процессе механической обработки резанием. Деформируемую в процессе резания поверхность образца освещают когерентным монохроматическим излучением. Процесс деформации регистрируют цифровой монохроматической камерой. Формируют опорные точки на изображении. Проводят сравнение двух последовательных кадров видеозаписи. В результате получают характеристики перемещения точек деформируемого материала в зоне стружкообразования. По измеренным перемещениям определяют характеристики деформации. Технический результат - возможность определения деформации материала образца при перемещении в реальном времени. 8 ил.

Способ определения деформации материала в зоне стружкообразования при резании с неподвижным положением резца и перемещающимся образцом, отличающийся тем, что боковую поверхность резца и исследуемого образца в процессе резания освещают источником когерентного монохроматического излучения, регистрируют перемещение деформируемого материала образца с помощью монохроматической цифровой видеокамеры и затем при сравнении изображений двух последовательных кадров по измеренным перемещениям опорных точек в выбранной координатной сетке определяют характеристики деформации материала образца в зоне стружкообразования.

| Способ исследования деформации материалов в процессе снятия стружки резанием | 1983 |

|

SU1173179A1 |

| СПОСОБ ОТОБРАЖЕНИЯ ЗОН ЛОКАЛИЗАЦИИ ДЕФОРМАЦИИ ПОВЕРХНОСТИ И ОПТИКО-ТЕЛЕВИЗИОННОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2192621C2 |

| Подрывной взрыватель | 1930 |

|

SU25463A1 |

| СПОСОБ ФЛЮОРЕСЦЕНТНОЙ ДИАГНОСТИКИ В ХОДЕ ФОТОДИНАМИЧЕСКОЙ ТЕРАПИИ ГЛАЗНЫХ ЗАБОЛЕВАНИЙ | 2009 |

|

RU2411901C1 |

Авторы

Даты

2015-05-10—Публикация

2012-07-31—Подача