Изобретение относится к измерительной технике, а именно к способам измерения температуры твердых тел, в частности в режущей части инструмента в процессе резания.

Известен бесконтактный цветовой способ измерения температуры режущей части инструмента с помощью фотоэлемента (см. Остафьев В.А., Вестфаль А.Н., Чернявская А.А. Устройство для бесконтактного измерения температуры в зоне резания цветовым методом // Известия вузов. - Машиностроение. - 1976. - №4. - с.159-162), заключающийся в том, что инфракрасное излучение нагретого тела попеременно подают на фотоэлемент через два светофильтра, пропускающих только излучения с определенной длиной волны, и по разности полученных на выходе фотоэлемента двух импульсов электрического напряжения определяют температуру нагретого тела.

Известный способ позволяет производить измерения лишь в диапазоне от 300°С до 1000°С и с площади излучения в один квадратный миллиметр и более. Тогда как вся изучаемая зона контакта в режущей части инструмента составляет площадь в один квадратный миллиметр или менее, то исследование распределения температур в таких условиях при определении температурных полей известным способом не представляется возможным. Кроме того, при небольших скоростях резания максимальная температура в зоне контакта составляет порядка 120-300°С, что находится за пределами возможностей известного способа.

Известен способ определения температур по длине контакта стружки с передней поверхностью резца (а.с. СССР №416166, В01В 1/00, опубл. 1974, Бюл. №7) с помощью естественной термопары, образуемой стружкой и проводящей пластиной, расположенной под углом к главной режущей кромке и на различном расстоянии от нее. В процессе обработки детали в виде диска резцу кроме подачи сообщают дополнительное движение вдоль главной режущей кромки и регистрируют величину термо-ЭДС в функции дополнительного перемещения резца. Термо-ЭДС, возникающая между стружкой и пластиной, в каждый момент времени соответствует температуре резания в точке, лежащей на расстоянии от главной режущей кромки до точки контакта стружки с проводящей пластиной.

Известный способ позволяет получить распределение значений температур лишь по передней поверхности резца, а не полю режущего клина.

Известен способ определения температуры по длине контакта задней поверхности резца (а.с. СССР №1355358, В01В 1/00, опубл. 1987, Бюл. №44), заключающийся в измерении термо-ЭДС естественной термопары, образуемой заготовкой и задней поверхностью резца. Для этого обработку производят резцом, разрезанным по диагонали фаски на задней поверхности, имеющей нулевой задний угол и равной по площади величине износа резца по задней поверхности. Термопару составляют заготовка и изолированная от передней части и от станка задняя часть разрезного резца. При этом заготовке сообщают дополнительное движение вдоль главной режущей кромки, начиная его с меньшей длины контакта задней поверхности изолированной части резца, и определяют величину площади контакта с заготовкой, а об искомой температуре судят по величине приращения термо-ЭДС и площадок контакта вдоль главной режущей кромки.

Известный способ позволяет получить значения температур лишь по задней поверхности резца и также не позволяет определить картину температур по всему полю режущей части инструмента.

Известен способ определения температуры на поверхности режущего инструмента (патент РФ №2100173, B23Q 11/00, опубл. 27.12.1997), в котором на указанные поверхности электроискровым методом наносят многослойное покрытие из металлов и их сплавов таким образом, чтобы температура плавления слоев убывала по мере нанесения покрытия, а при резании в процессе нагревания инструмента и последовательного оплавления слоев покрытия фиксировались границы распределения постоянных температур на поверхностях инструмента.

Однако данный способ недостаточно точен, не позволяет измерить температуру сразу во всех точках исследуемой поверхности, так как номенклатура металлов с низкой температурой плавления весьма ограничена. Кроме того, он отличается сложностью нанесения многослойных покрытий и необходимостью проведения повторных экспериментов с нанесением многослойного покрытия из другого сочетания сплавов для того, чтобы увеличить количество получаемых изотерм, которые связаны с температурами плавления этих сплавов.

Известен способ определения температурных полей в режущей части инструмента, выбранный в качестве прототипа (см. Верещака А.С. и др. Исследование теплового состояния режущих инструментов с помощью многопозиционных термоиндикаторов // Вестник машиностроения. - 1986. - №1 - с.45-49; также см. Верещака А.С., Третьяков И.П. Режущие инструменты с износостойкими покрытиями. - М.: Машиностроение, 1986. - с.108-109), с помощью цветовых многопозиционных термоиндикаторных веществ (ЦТИВ), заключающийся в том, что состав, включающий в себя ЦТИВ, наносят на рабочие поверхности режущей части инструмента, после работы инструмента в течение определенного времени при интересующих режимах резания исследуют изменение цветовой картины, по которой определяют поле распределения температур.

Однако ЦТИВ инертны, время их срабатывания составляет более одной секунды, что является довольно длительным в отношении динамики процесса резания. Кроме того, температурные поля получаются с невысокой точностью, так как термоиндикаторы показывают лишь приближенную картину распределения температур в виде линий термопереходов и при этом фиксируется только максимальная температура процесса, возникшая в каждой конкретной точке исследуемой поверхности.

Задачей настоящего изобретения является повышение точности определения значений температур по всему полю режущей части инструмента в любой интересующий момент процесса резания.

Технический результат при решении поставленной задачи заключается в использовании высокоточного безинерционного бесконтактного интерферо-метрического измерения изменений, связанных с температурным расширением тела, положения любой из интересующих точек исследуемого поля режущей части инструмента.

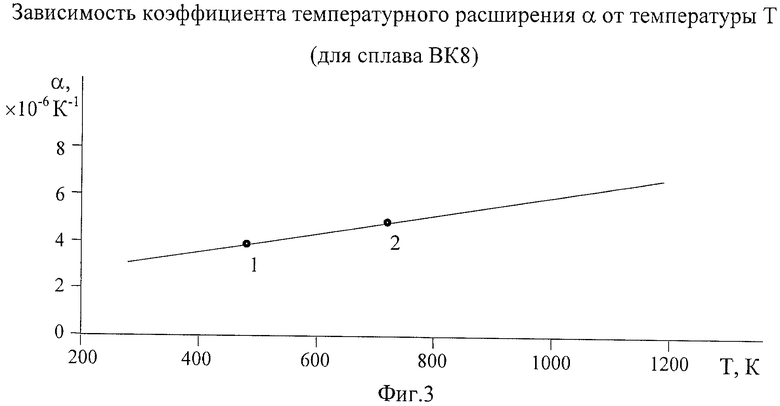

Указанный технический результат достигается следующим образом. Боковую поверхность материала режущей части инструмента предварительно полируют, освещают ее пучком когерентного монохроматического излучения, формируют интерференционную картину в предметной плоскости видеокамеры в результате взаимодействия отраженного и опорного пучков, непрерывно регистрируют с помощью видеосъемки изменения интерференционных картин. Далее осуществляют процесс резания на интересующих режимах и выводят инструмент из зоны резания в интересующий момент времени. По изменению интерференционных картин до резания и после выведения режущей части инструмента из зоны резания определяют температурное поле режущей части инструмента. В случае если материал режущей части инструмента не обладает отражающими способностями, то после полирования на него наносят зеркальное покрытие. После получения значений температур в каждой из рассматриваемых точек поля режущей части инструмента повторно определяют температурное поле путем коррекции значений коэффициента температурного расширения материала инструмента в зависимости от значений температур, полученных при предыдущем определении температурного поля. Данная коррекция значений коэффициента температурного расширения в определении температурного поля может быть проведена неоднократно до требуемой степени сходимости.

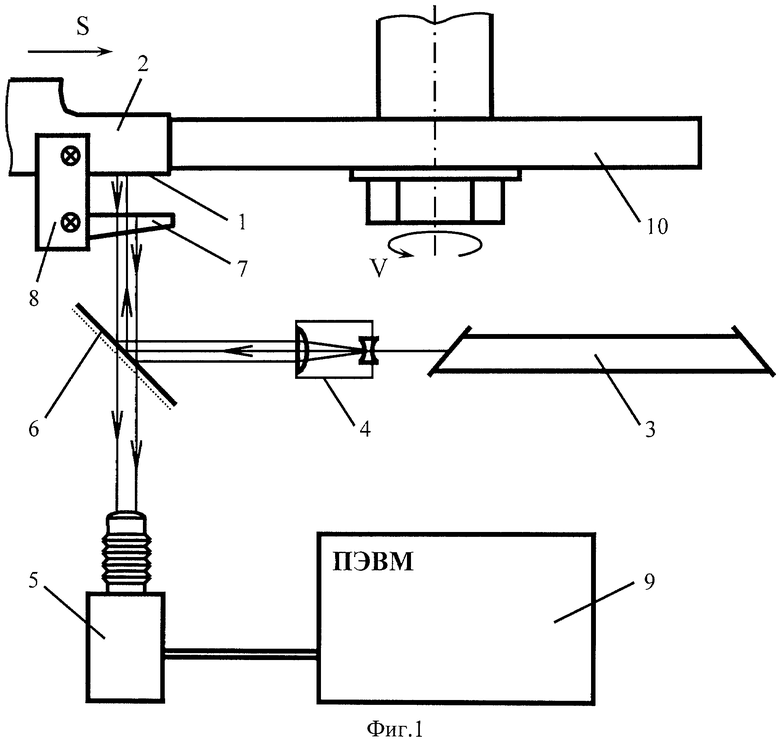

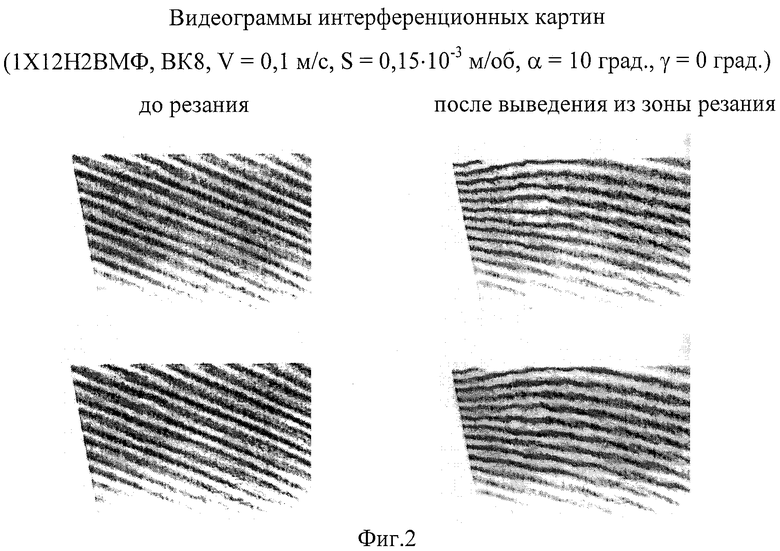

На фиг.1 изображена оптическая схема, поясняющая реализацию описываемого способа; на фиг.2 приведены видеограммы интерференционных картин соответственно до резания и после выведения режущей части инструмента из зоны резания; на фиг.3 - график зависимости коэффициента температурного расширения α от температуры Т.

Способ осуществляется следующим образом. Боковую поверхность 1 материала режущей части инструмента 2 предварительно полируют. После установки инструмента 2 в резцедержателе станка освещают боковую поверхность 1 режущей части пучком когерентного монохроматического излучения от оптического квантового генератора (лазера) 3. Для увеличения диаметра пучка в соответствии с исследуемой площадью зеркально-полированной боковой поверхности 1 режущей части используется коллиматор 4. Интерференционную картину формируют в предметной плоскости видеокамеры 5 в результате взаимодействия отраженного и опорного пучков, получаемых с помощью интерферометра, например, включающего в себя полупрозрачное зеркало 6 и оптический клин 7. В данном случае оптический клин 7 жестко связан с исследуемым инструментом 2 через специальный держатель 8. Изображения интерференционных картин непрерывно регистрируют путем видеосъемки с помощью видеоконтрольного блока, состоящего из скоростной видеокамеры 5 и средства записи 9. Далее осуществляют процесс резания заготовки 10, например, в виде диска, на интересующих режимах (скорости резания V и подаче S). В интересующий момент времени выводят инструмент 2 из зоны резания. По изменению интерференционных картин до резания и после выведения режущей части инструмента из зоны резания (см. фиг.2) определяют температурное поле по формуле

,

,

где Т0 - начальная температура режущего клина до резания (Т0=20°С);

Tt, - температура в интересующий момент времени в рассматриваемой точке режущего клина;

mt - разность порядков интерференционных полос в рассматриваемой точке режущего клина до резания и после выведения режущей части инструмента из зоны резания в интересующий момент времени;

λ - длина волны монохроматического когерентного излучения;

t - толщина режущего клина до его деформирования при температуре Т0;

α - коэффициент температурного расширения материала инструмента.

В случае если материал режущей части инструмента не обладает отражающими способностями, то после полирования на него наносят зеркальное покрытие, например, из серебра путем напыления или химической реакцией типа "серебряное зеркало". После получения значений температур в каждой из рассматриваемых точек режущей части инструмента повторно определяют температурное поле путем коррекции значений коэффициента температурного расширения материала инструмента в зависимости от значений температур, полученных при предыдущем определении температурного поля по формуле

,

,

где Тк - скорректированное значение температуры;

Тн - первоначально определенное значение температуры;

αн - начальное значение коэффициента температурного расширения;

αк - скорректированное значение коэффициента температурного расширения, которое определяется по формуле

,

,

где α1, T1, α2, Т2 - значения коэффициентов температурного расширения α и температур Т соответственно для реперных точек 1 и 2, взятых из справочных данных (см. фиг.3).

Таким образом, описанный способ определения температурных полей в режущей части инструмента позволяет осуществить высокоточные безинерционные бесконтактные измерения температурного поля режущей части инструмента в любой интересующий момент времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНЫХ ПОЛЕЙ В РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТА В ПРОЦЕССЕ РЕЗАНИЯ | 2010 |

|

RU2442967C1 |

| СПОСОБ ТАРИРОВАНИЯ ЕСТЕСТВЕННОЙ ТЕРМОПАРЫ | 2012 |

|

RU2514369C2 |

| СПОСОБ ТАРИРОВАНИЯ ЕСТЕСТВЕННОЙ ТЕРМОПАРЫ В ПРОЦЕССЕ ВРЕЗАНИЯ | 2012 |

|

RU2505380C1 |

| УСТРОЙСТВО ДЛЯ ТАРИРОВАНИЯ ЕСТЕСТВЕННОЙ ТЕРМОПАРЫ | 2012 |

|

RU2520291C2 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФОРМАЦИИ РЕЖУЩЕГО ИНСТРУМЕНТА В ПРОЦЕССЕ РЕЗАНИЯ | 2010 |

|

RU2436039C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ МАТЕРИАЛА В ЗОНЕ СТРУЖКООБРАЗОВАНИЯ ПРИ РЕЗАНИИ | 2012 |

|

RU2549907C2 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФОРМАЦИИ РЕЖУЩЕГО ИНСТРУМЕНТА В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ | 1990 |

|

RU2086914C1 |

| Способ исследования деформации материалов в процессе снятия стружки резанием | 1983 |

|

SU1173179A1 |

| ИНТЕРФЕРОМЕТР | 2010 |

|

RU2423663C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНЫХ ПОЛЕЙ В РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТА В ПРОЦЕССЕ РЕЗАНИЯ | 2021 |

|

RU2781939C1 |

Изобретение относится к измерительной технике, а именно к способам измерения температуры твердых тел. Согласно заявленному способу боковую поверхность материала режущей части инструмента предварительно полируют, освещают ее пучком когерентного монохроматического излучения, формируют интерференционную картину в предметной плоскости видеокамеры в результате взаимодействия отраженного и опорного пучков, непрерывно регистрируют с помощью видеосъемки изменения интерференционных картин. Далее осуществляют процесс резания на интересующих режимах и выводят инструмент из зоны резания в интересующий момент времени. По изменению интерференционных картин до резания и после выведения режущей части инструмента из зоны резания определяют температурное поле режущей части инструмента. Технический результат: повышение точности определения значений температур по всему полю режущей части инструмента в процессе резания. 2 з.п. ф-лы, 3 ил.

1. Способ определения температурных полей в режущей части инструмента, заключающийся в том, что осуществляют процесс резания на интересующих режимах, выводят инструмент из зоны резания и по изменению картин на поверхности режущей части инструмента определяют поле температур, отличающийся тем, что полируют боковую поверхность материала режущей части, освещают боковую полированную поверхность пучком когерентного монохроматического излучения, формируют интерференционную картину в предметной плоскости видеокамеры в результате взаимодействия отраженного и опорного пучков, регистрируют с помощью видеосъемки изменения интерференционных картин, связанных с перемещениями боковой поверхности, по изменению интерференционных картин до резания и после выведения в интересующий момент времени режущей части инструмента из зоны резания определяют температурное поле режущей части инструмента.

2. Способ по п.1, отличающийся тем, что на боковую полированную поверхность материала режущей части инструмента, выполненную из неотражающего материала, наносят зеркальное покрытие.

3. Способ по пп.1 и 2, отличающийся тем, что температурное поле режущей части инструмента определяют повторно путем коррекции значений коэффициента температурного расширения материала инструмента в зависимости от значений температур в каждой из рассматриваемых точек, полученных при предыдущем определении температурного поля.

| RU 2009104639 A, 11.02.2009 | |||

| СПОСОБ УПРАВЛЕНИЯ ОБРАБОТКОЙ РЕЗАНИЕМ | 2003 |

|

RU2243860C1 |

| СПОСОБ ОЦЕНКИ ИНТЕНСИВНОСТИ ИЗНАШИВАНИЯ КОНТАКТИРУЮЩИХ ПОВЕРХНОСТЕЙ | 1997 |

|

RU2139517C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ НА ПОВЕРХНОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА | 1996 |

|

RU2100173C1 |

| US 4176396 A, 27.11.1979. | |||

Авторы

Даты

2011-12-27—Публикация

2010-08-18—Подача