ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области силовых кабелей. Конкретно настоящее изобретение относится к способу и устройству для изготовления силового кабеля высокого напряжения, содержащего проводник и слой полимерного покрытия. Кабель может использоваться для передачи или распределения либо постоянного тока (DC), либо переменного тока (AC).

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Силовой кабель, предназначенный для передачи или распределения электроэнергии обычно содержит по меньшей мере одну жилу кабеля. Каждая жила кабеля обычно образована по меньшей мере одним выполненным из проводящего металла проводником, последовательно окруженным внутренним полупроводниковым слоем, изолирующим слоем и внешним полупроводниковым слоем. Если кабель предназначен для высоковольтных применений, по меньшей мере, одна жила кабеля обычно окружена слоем экрана, который может выполняться из металлического или металлического и полимерного материала. Слой экрана может быть в форме проволок (оплеток), лент, намотанных по спирали вокруг по меньшей мере одной жилы кабеля или металлического листа, по выбору покрытого полимером, обернутого по меньшей мере вокруг одной жилы кабеля и имеющего продольные кромки, перекрывающие друг друга и спаянные или склеенные.

Внутренний полупроводниковый слой, изолирующий слой и внешний полупроводниковый слой обычно являются полимерными слоями.

Такие полимерные слои обычно выполняются из сшитого полимера на основе полиолефина, в частности сшитого полиэтилена (XLPE), или эластомерного сополимера этилена/пропилена (EPR), или сшитых сополимеров этилен/пропилен/диена (EPDM), как раскрыто, например, в патентном документе WO 98/52197. Этап сшивания выполняется после экструдирования полимерного материала на проводник и дает материал с удовлетворительными механическими и электрическими характеристиками даже при очень высоких температурах (например, 90°C-105C°), которые обычно достигаются в высоковольтных применениях. После экструзии и сшивания свернутый спиралью кабель на катушке или бобине должен подвергаться этапу дегазации, в течение которого высвобождаются летучие химические вещества, образованные реакцией сшивания и задержавшиеся внутри слоев кабеля. Период дегазации обычно является довольно длительным (до 50 дней или даже более, в зависимости от числа слоев и их толщины) и представляет резервный период в технологическом процессе изготовления кабеля, что увеличивает время изготовления и стоимость. Этот этап изготовления является особенно критичным для кабелей постоянного тока.

В качестве альтернативы сшитым полимерам, полимерные слои для силового кабеля могут выполняться из термопластичных материалов, то есть материалов, не являющихся сшитыми, и что, соответственно, не требует этапа дегазации в течение процесса изготовления кабеля. В этом отношении электрические кабели, содержащие по меньшей мере один слой покрытия, например изолирующий слой, на основе полипропиленовой матрицы, глубоко смешанной с диэлектрической текучей средой, являются известными и раскрытыми в патентных документах WO 02/03398, WO 02/27731, WO 04/066318, WO 07/048422 и WO 08/058572. Полипропиленовая матрица, полезная для этого вида кабелей, содержит гомополимер или сополимер полипропилена или оба, характеризующиеся относительной низкой кристалличностью, с тем, чтобы обеспечивать кабель с подходящей гибкостью, но не ослаблять механические свойства и стойкость к температуре и давлению при температурах рабочего режима и перегрузке кабеля. На рабочую характеристику кабельной оболочки, особенно изолирующего слоя, также влияет присутствие диэлектрической текучей среды, глубоко смешанной с полипропиленовой матрицей.

Эти термопластичные материалы являются подходящими для использования в силовых кабелях для высоковольтных применений при условии, что смешивание полипропиленовой матрицы и диэлектрической текучей среды является очень глубоким и очень однородным.

Дополнительно, для получения очень высокой электрической прочности диэлектрика, которая является существенной в высоковольтных применениях, термопластичные материалы должны быть по существу без загрязняющих веществ.

В патентном документе US 5182066 раскрывается способ и устройство для нанесения слоя изоляции вокруг жилы электрического кабеля. Гранулы изоляционного материала обрабатываются под воздействием температуры и давления в экструдере, таком как червячный экструдер.

Затем изоляционный материал подается непосредственно через фильтр, который удаляет частицы загрязняющих веществ крупнее, чем заранее заданный размер. Отфильтрованный изоляционный материал затем воспринимается насосом, таким как зубчатый насос, который подает отфильтрованный изоляционный материал на смесительное устройство, такое как статическое смесительное устройство, из которого материал выходит в поперечную (Т-образную) головку обычного экструдера, которая наносит материал на жилу кабеля. Если используется сшивающий агент, то сшивающий агент вносят между насосом и смесительным устройством. Насос является необходимым для нагнетания отфильтрованного изоляционного материала через смесительное устройство и обеспечения необходимого давления на изоляционный материал на входе поперечной экструзионной головки.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Заявитель отмечает, что способ и устройство, описанные в патентном документе US 5182066, не являются подходящими для экструдирования слоя покрытия, выполненного из вышеописанной полимерной смеси полипропиленовой матрицы/диэлектрической текучей среды.

Действительно, как упомянуто выше, полипропиленовая матрица и диэлектрическая текучая среда должны быть тесно и однородно смешанными, особенно для использования в силовых кабелях для высоковольтных применений. Однако было установлено, что червячный экструдер не способен смешивать полипропиленовую матрицу и диэлектрическую текучую среду настолько глубоко и однородно, как требуется для высоковольтных применений.

Кроме того, повышение давления в смеси, подлежащей экструдированию, может довести смесь до температуры, которая приводит к чрезмерной текучести, возможно вызывающей неравномерную экструзию и/или усложняющей процедуру охлаждения после этого.

Может предусматриваться установка для составления смеси или смесительное устройство для подготовки смеси полипропиленовой матрицы/диэлектрической текучей среды обычно в форме гранул, подлежащих затем загрузке в экструдер, но возможность создания непрерывного технологического процесса изготовления (от исходных материалов до конечного продукта) является привлекательной с промышленной точки зрения вследствие более короткого времени изготовления изделия и уменьшения риска загрязнения материалов.

Однако возможность соединения смесительного устройства с экструзионной головкой не является приемлемой, поскольку давление, которое смесительное устройство может передавать на смесь, является слишком низким для удобного в промышленном отношении расхода из экструзионной головки. Наличие фильтра, необходимого для удаления возможных загрязняющих веществ, вредных для передачи тока высокого напряжения, приводит к дополнительному снижению гидродинамического давления.

Ввиду вышеизложенного, заявитель нашел решение задачи обеспечения способа и устройства для изготовления силового кабеля высокого напряжения, содержащего проводник и слой полимерного покрытия, которое устраняет вышеупомянутые недостатки.

В частности заявитель решил задачу обеспечения способа и устройства для изготовления силового кабеля высокого напряжения, содержащего проводник и слой полимерного покрытия, причем слой покрытия выполнен из полимерной смеси полипропиленовой матрицы/диэлектрической текучей среды, причем упомянутые способ и устройство способны обеспечивать смешивание полипропиленовой матрицы с диэлектрической текучей средой весьма глубоким и однородным образом, обеспечивать снижение присутствия загрязняющих веществ в смеси и вместе с тем обеспечивать экструдирование смеси на проводник с приемлемой в промышленном отношении скоростью. Технологический процесс должен быть непрерывным, по меньшей мере, от этапа смешивания исходного материала до этапа охлаждения изолированного проводника.

Эта задача решается посредством способа, содержащего смешивание полипропиленовой матрицы и диэлектрической текучей среды в смесительном устройстве, причем упомянутое смесительное устройство непрерывно обеспечивает смесь полипропиленовой матрицы/диэлектрической текучей среды на объемный насос, который нагнетает смесь через фильтр, удаляющий возможные загрязняющие вещества, на экструзионную головку экструдера, которая экструдирует смесь вокруг проводника при его поступательном движении в продольном направлении.

Функция смешивания смеси полипропиленовой матрицы/диэлектрической текучей среды и функция обеспечения давления, подходящего для экструзии смеси, включая падение давления, вызванное наличием фильтра, выполняются двумя отдельными устройствами, которые можно независимо выбирать с тем, чтобы каждая из этих двух функций оптимизировалась отдельно.

В частности, функция смешивания смеси полипропиленовой матрицы/диэлектрической текучей среды выполняется посредством смесительного устройства, которое отлично от червячного экструдера способно смешивать полипропиленовую матрицу и диэлектрическую текучую среду настолько глубоко и однородно, как требуется высоковольтными применениями.

С другой стороны, функция обеспечения смеси с подходящим давлением выполняется посредством объемного насоса, расположенного между смесительным устройством и фильтром. Объемным насосом предпочтительно действуют с тем, чтобы он повысил давление потока смеси на величину ΔΡ2. Величина ΔΡ2 зависит от падения давления, обусловленного фильтром и экструзионной головкой. Такое падение давления должно быть предварительно скомпенсировано с тем, чтобы экструдировать смесь на проводник с приемлемой в промышленном отношении скоростью, и с точки зрения объема, и с точки зрения постоянства. Объемный насос способен прилагать постоянное давление на смесь без существенного повышения температуры.

Для цели настоящего описания и формулы изобретения, кроме случаев, где указано иное, все числа, выражающие объемы, величины, проценты и т.д., должны пониматься во всех случаях изменяемыми посредством термина "примерно". Кроме того, все диапазоны включают в себя любую комбинацию из раскрытых максимальных и минимальных единиц и включают любой промежуточный диапазон в них, который может или не может конкретно приводиться в документе.

В настоящем описании и пунктах формулы изобретения в качестве "проводника" подразумевается электрически проводящий элемент, обычно выполненный из металлического материала, более предпочтительно из алюминия, меди или их сплава, либо в виде стержня, либо в виде скрученного жгута проволоки, или проводящий элемент, как указано выше, покрытый полупроводниковым слоем.

В настоящем описании и в пунктах формулы изобретения в качестве "слоя покрытия" подразумевается слой, окружающий проводник в силовом кабеле. Слой покрытия может находиться в непосредственном контакте с проводником. Альтернативно, слой покрытия может быть внешним по отношению к одному или нескольким последующим слоям, помещенным между проводником и слоем покрытия. Слой покрытия может быть либо полупроводниковым слоем, либо изолирующим слоем.

Для цели настоящего изобретения термин "высокое напряжение" означает значения напряжения выше 35 кВ.

Согласно первому аспекту настоящее изобретение относится к способу изготовления силового кабеля, содержащего по меньшей мере один проводник и по меньшей мере один слой полимерного покрытия, способ содержит:

- смешивание полипропиленовой матрицы и диэлектрической текучей среды для получения полимерной смеси;

- повышение гидродинамического давления полимерной смеси;

- фильтрацию полимерной смеси;

- обеспечение протекания полимерной смеси через экструзионную головку, чтобы создать слой покрытия на проводнике; и

- охлаждение кабеля;

так, что повышенное гидродинамическое давление обеспечивает возможность экструзии при расходе более 100 кг/ч.

Преимущественно, способ по изобретению является непрерывным. В качестве "непрерывного способа" подразумевается технологический процесс, образуемый из этапов, выполняемых один за другим без значительных остановок.

Предпочтительно этап смешивания выполняется смесильной машиной.

Предпочтительно этап повышения гидродинамического давления выполняется объемным насосом.

Предпочтительно этап фильтрации содержит удаление частиц загрязняющих веществ крупнее чем 40 мкм, более предпочтительно крупнее чем 10 мкм.

Предпочтительно этап обеспечения протекания полимерной смеси через экструзионную головку (в дальнейшем также называемый "этапом экструзии") выполняется при температуре не выше 240°C.

Предпочтительно этап охлаждения выполняется в охлаждающей трубке с гирляндным профилем.

Предпочтительно этап охлаждения выполняется под давлением.

Преимущественно повышенное гидродинамическое давление обеспечивает возможность экструзии с производительностью выше 150 кг/ч, более предпочтительно выше 200 кг/ч, еще более предпочтительно выше 400 кг/ч. Верхний предел не может предполагаться.

Согласно второму аспекту настоящее изобретение обеспечивает устройство для изготовления силового кабеля, содержащего по меньшей мере один проводник и по меньшей мере один слой полимерного покрытия, устройство последовательно содержит:

- смесительное устройство, выполненное с возможностью смешивать полипропиленовую матрицу и диэлектрическую текучую среду, обеспечивая таким образом полимерную смесь;

- объемный насос, выполненный с возможностью нагнетания полимерной смеси;

- фильтр, выполненный с возможностью удаления загрязняющих веществ из полимерной смеси;

- экструзионную головку, выполненную с возможностью экструдировать полимерную смесь на проводник, формируя, таким образом, слой покрытия; и

- секцию охлаждения.

Предпочтительно смесительным устройством является смесильная машина.

Предпочтительно объемным насосом является зубчатый насос.

Предпочтительно смесительное устройство, объемный насос, фильтр и экструзионная головка последовательно соединены друг с другом с тем, чтобы образовать непрерывную технологическую линию. Секция охлаждения также может быть последовательно соединена или обеспечиваться в линии после дополнительных устройств, пригодных для обеспечения дополнительных слоев кабеля.

Согласно преимущественным вариантам осуществления секция охлаждения содержит охлаждающую трубку, присоединенную на выходе экструзионной головки.

Предпочтительно охлаждающая трубка имеет гирляндный профиль.

Предпочтительно охлаждающая трубка находится под давлением.

Предпочтительно способ и устройство по настоящему изобретению предназначены для экструдирования слоя полимерного покрытия с электроизоляционными характеристиками, то есть изолирующего слоя. В качестве "изолирующего слоя" подразумевается защитный слой, выполненный из материала, имеющего диэлектрическую прочность (на пробой) по меньшей мере 5 кВ/мм, предпочтительно выше 10 кВ/мм.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение станет полностью ясным по прочтению последующего подробного описания со ссылкой на сопроводительные чертежи, на которых:

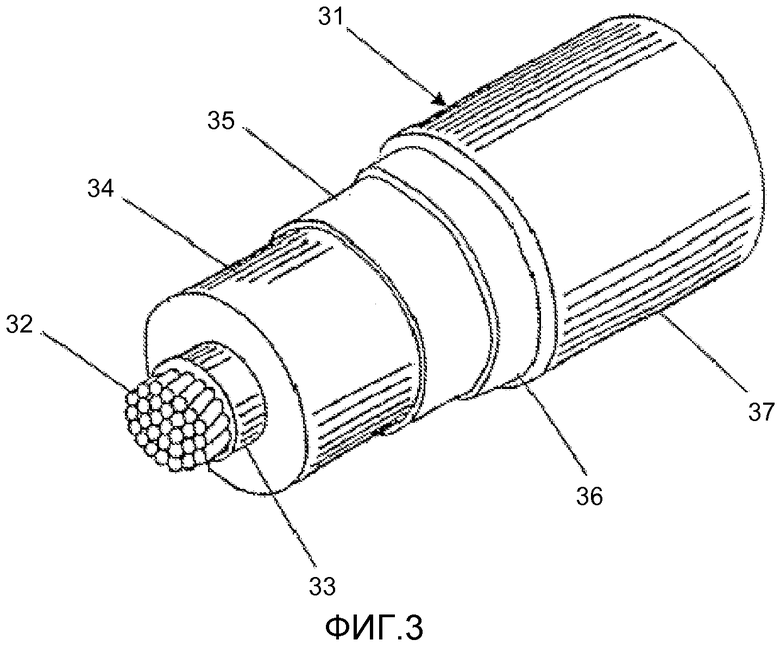

Фиг. 1 - схематичный вид устройства согласно предпочтительному варианту осуществления настоящего изобретения;

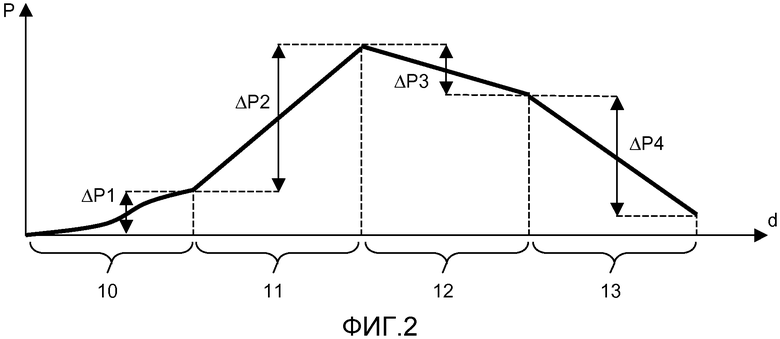

Фиг. 2 - диаграмма давления смеси внутри части устройства по Фиг. 1;

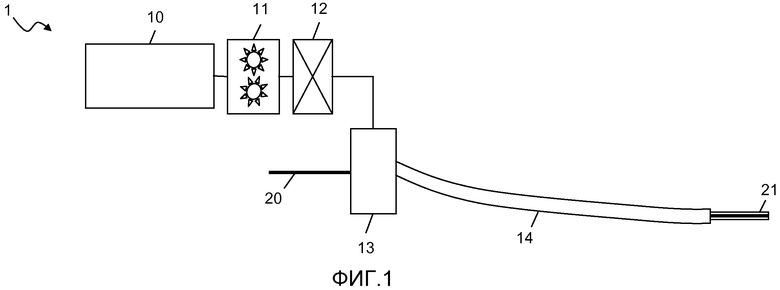

Фиг. 3 - общий вид силового кабеля, особо подходящего для использующих высокое напряжение применений, изготовленного в соответствии с изобретением.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На Фиг. 1 показано устройство 1 для экструдирования слоя покрытия, выполненного из полимерной смеси, на проводник силового кабеля, полимерная смесь содержит полипропиленовую матрицу, смешанную с диэлектрической текучей средой.

Устройство 1 содержит смесительное устройство 10, объемный насос 11, подсоединенный на выходе смесительного устройства 10, фильтр 12, подсоединенный на выходе объемного насоса 11, экструзионную головку 13, подсоединенную на выходе фильтра 12, и охлаждающую трубку 14, подсоединенную на выходе экструзионной головки 13. Смесительное устройство 10, объемный насос 11, фильтр 12, экструзионная головка 13 и охлаждающая трубка 14 последовательно соединены друг с другом, чтобы сформировать непрерывную технологическую линию (или установку). Устройство 1 может содержать другие части, подсоединенные выше смесительного устройства 10 и/или ниже охлаждающей трубки 14, которые не показаны на Фиг. 1, поскольку они не относятся к настоящему описанию.

Смесительным устройством 10 является предпочтительно мешалка, например мешалка по технологии Ko-kneader или мешалка по технологии "Buss". Этот тип смесительного устройства является предпочтительным, поскольку имеет более высокие возможности смешивания, чем другие типы смесительных устройств. Кроме того, температуру смешивания можно легко контролировать, операции очистки и обслуживания являются простыми, размер является очень компактным.

Например, смесительное устройство 10 может содержать по меньшей мере один загрузочный лоток, предпочтительно два, для подачи по меньшей мере одного полимера, предпочтительно двух (например, в форме гранул) с интенсивностью по меньшей мере 50 кг/ч, до 1000 кг/ч или даже более и по меньшей мере один дозатор для подачи по меньшей мере одной текучей среды (в частности, диэлектрической текучей среды) с интенсивностью от 2% до 10% от интенсивности подачи полимера. Смесительное устройство может также содержать систему дегазации (например, содержащую вакуумный насос) и систему термоуправления.

Объемным насосом 11 является предпочтительно зубчатый насос. Этот тип насоса является особенно выгодным вследствие постоянства его выходной мощности и незначительного повышения температуры смеси, даже при проявлениях повышений высокого давления. Это является важным требованием, поскольку температура смеси представляет критический параметр в течение экструзии, как будет лучше пояснено в последующем. Кроме того, скорость потока смеси на выходе объемного насоса является почти независимой от давления и может регулироваться путем соответственного управления насосом (например, путем соответственной регулировки числа оборотов в единицу времени).

Фильтром 12 может быть спеченный фильтр или предпочтительно сетчатый фильтр. Может использоваться также система фильтра, необязательно содержащая устройство автоматической смены фильтра. Фильтр 12 выполнен с возможностью препятствовать проходу через него частиц крупнее чем 40 мкм, более предпочтительно крупнее чем 10 мкм. Фильтр 12 может быть оснащен системой нагрева (например, содержащей электрические резисторы) для поддержания подходящей вязкости смеси.

Экструзионная головка 13 содержит систему экструзионных матриц (не показано на Фиг. 1).

Охлаждающая трубка 14 предпочтительно имеет гирляндный профиль (то есть профиль «гиперболического косинуса») и содержит охлаждающую текучую среду, предпочтительно воду или азот. Преимущественно, охлаждающая трубка 14 находится под давлением. Системы вертикального охлаждения, необязательно работающие, например, с водой или азотом, тоже могут предусматриваться.

Устройство 1 может также содержать систему управления (не показана на Фиг. 1), электрически связанную со смесительным устройством 10, с насосом 11, с фильтром 12 и с экструзионной головкой 13, которая позволяет оператору осуществлять мониторинг и управление их функционированием (в частности, дозировок, температур и расходов в течение условий нарастающей, снижающейся и установившейся нагрузки).

Вышеупомянутое устройство является подходящим для экструдирования слоя покрытия (особенно изолирующего слоя) на проводник кабеля. В случае нанесения свыше одного слоя покрытия (например, внутреннего полупроводникового слоя, изолирующего слоя и внешнего полупроводникового слоя) на проводник с помощью устройства по настоящему изобретению устройство предпочтительно содержит смесительное устройство, объемный насос, фильтр и экструзионную головку для каждого слоя покрытия, подлежащего нанесению, хотя полупроводниковый слой(и) может быть нанесен обычным средством.

Работа устройства 1 теперь будет описана подробно со ссылкой также на диаграмму с Фиг. 2.

Компоненты полипропиленовой матрицы (например, в форме гранул) и диэлектрическая текучая среда подаются на смесительное устройство 10, которое смешивает их весьма глубоким и однородным образом, посредством этого обеспечивая на своем выходе однородную термопластичную смесь.

Например, полипропиленовая матрица может содержать единственно сополимер эфир-фазового полипропилена (PP) (например, Hifax™) или сополимер эфир-фазового PP и случайный сополимер PP (например, Moplen™). Диэлектрическая текучая среда может быть либо ароматической синтетической жидкостью (например, дибензилтолуолом), либо минеральным маслом (например, Nyflex™). В случае если должен наноситься полупроводниковый слой, углеродную сажу также примешивают к полипропиленовой матрице.

В течение смешивания и температура, и гидродинамическое давление смеси повышаются благодаря силам трения, испытываемым внутри смесительного устройства 10. В частности, гидродинамическое давление в смеси увеличивается на первую величину ΔΡ1, как показано на Фиг. 2. Эта первая величина ΔΡ1 является относительно небольшой, поскольку смесительное устройство 10 не приспособлено существенно повышать гидродинамическое давление для смеси.

Затем составленная смесь поступает в объемный насос 11, который заметно увеличивает ее гидродинамическое давление на вторую величину ΔΡ2, как показано на Фиг. 2. В частности, объемным насосом 11 управляют так, чтобы повышение давления ΔΡ2, переданное смеси, предварительно компенсировало падение давления, которому подвергается смесь, если она проходит через фильтр 12, и позволило смеси дойти до экструзионной головки 13 с давлением, достаточным для возможности экструзии слоя покрытия с приемлемой скоростью экструзии.

Следовательно, преимущественно в устройстве 1 функция смешивания полипропиленовой матрицы и диэлектрической текучей среды и функция повышения гидродинамического давления смеси, чтобы компенсировать падение давления, обусловленное фильтром, выполняются двумя отдельными компонентами, которые можно выбирать независимо с тем, чтобы каждая из этих двух функций была оптимизирована отдельно.

В частности, функция смешивания полипропиленовой матрицы и диэлектрической текучей среды выполняется смесительным устройством 10, которое способно смешивать полипропиленовую матрицу и диэлектрическую текучую среду более глубоко и однородно, чем червячный экструдер, как требуется высоковольтными применениями. Кроме того, смесительное устройство 10 обеспечивает постоянную дисперсность, независимо от расхода в диапазоне рабочих условий. Кроме того, смесительное устройство 10 является приспосабливаемым, то есть оно может использоваться для смешивания термопластичных материалов с различными композициями (например, содержащими неорганический наполнитель), и его легко очищать.

Смесь затем проходит через фильтр 12, который удаляет частицы загрязняющих веществ крупнее чем 40 мкм, более предпочтительно крупнее чем 10 мкм. Если смесь проходит через фильтр 12, ее давление уменьшается на третью величину ΔΡ3, как показано на Фиг. 2.

Отфильтрованная смесь затем подается на экструзионную головку 13, которая также принимает проводник 20, продвигающийся по существу с постоянной скоростью в своем продольном направлении. Если проводник 20 продвигается, экструзионные матрицы экструзионной головки 13 наносят слой 21 покрытия отфильтрованной смеси на проводник 20. Операция экструзии предпочтительно выполняется при управляемой температуре от 200 до 240°C. Температура экструзии предпочтительно не выше 240°C, поскольку выше такой температуры смесь становится настолько жидкой, что экструзия слоя однородной толщины вокруг проводника 20 является почти невыполнимой. В течение экструзии давление смеси уменьшается на четвертую величину ΔΡ4, как показано на Фиг. 2.

Проводник 20 со слоем 21 покрытия затем пропускается через охлаждающую трубку 14, где слой 21 покрытия охлаждается от температуры экструзии до намного более низкой температуры. Охлаждающая жидкость внутри охлаждающей трубки 14 предпочтительно имеет температуру, которая постепенно снижается вдоль охлаждающей трубки 14 и не превышает 40°C вдоль всей трубки.

В частности, на выходе охлаждающей трубки 14 проводник 20 вытягивают регулируемым тяговым усилием, так что предполагается такой же гирляндный профиль, как у охлаждающей трубки 14. Это позволяет выполнять этап охлаждения без опирания слоя 21 покрытия на какую-либо опору. Действительно, вследствие очень низкой вязкости материала слоя покрытия после экструзии, контакт с опорой деформирует слой покрытия нежелательным образом.

Нужно заметить, что после экструзии слой 21 покрытия является очень мягким вследствие высокой температуры экструдированного материала. Следовательно, особенно, если толщина слоя 21 покрытия выше 10 мм, экструдированный материал будет иметь тенденцию падать под воздействием своего собственного веса. Такое падение вызовет деформацию слоя 21 покрытия, который станет эксцентричным относительно проводника 20.

Преимущественно, это падение не имеет место в охлаждающей трубке 14 устройства 1. Действительно, в охлаждающей трубке 14 охлаждающая жидкость оказывает выталкивающую силу на слой 21 покрытия, тем самым, поддерживая его вес. Следовательно, преимущественно, даже если экструдированный материал все еще является мягким вследствие высокой температуры, достигнутой в течение экструзии, материал не падает, и концентрическая геометрия слоя 21 покрытия вокруг проводника 20 сохраняется.

Дополнительно, нужно заметить, что поскольку экструдированная смесь (которая сразу после экструзии имеет температуру приблизительно 200°C) входит в контакт с охлаждающей жидкостью (температура которой составляет приблизительно 40°C), могут формироваться пустоты внутри толщи слоя покрытия. Это происходит вследствие того, что наиболее удаленная часть слоя покрытия остывает ранее самой внутренней части, и если остывает, она затвердевает и концентрически затягивается вокруг мягкой самой внутренней части. Когда самая внутренняя часть остывает, она также затягивается, и могут происходить отлипания от наиболее удаленной части. Это будет вызывать отсутствие однородности в слое 21 покрытия и формирование пустот.

Преимущественно, такие вредные воздействия не происходят в охлаждающей трубке 14 устройства 1. Действительно, как упомянуто выше, охлаждающая трубка 14 находится под давлением, и такое давление препятствует формированию вышеописанных механических напряжений в толще слоя покрытия. Результирующий слой покрытия является, следовательно, надлежаще однородным и по существу без пустот.

Другие слои для завершения конструкции кабеля могут обеспечиваться известным специалистам в данной области техники образом. Преимущественно, все этапы для завершения процесса изготовления кабеля выполняются непрерывно.

Вышеописанное устройство позволяет экструдировать слой покрытия из смеси полипропиленовой матрицы/диэлектрической текучей среды на проводник весьма эффективным образом.

Действительно, разделение функции смешивания и функции повышения давления позволяет отдельно оптимизировать обе такие функции. Глубокое и однородное перемешивание действительно обеспечивается смесительным устройством 10, тогда как объемный насос 11 позволяет точным и эффективным образом повышать гидродинамическое давление смеси.

Заявитель установил, что описанное устройство позволяет изготовлять электрические кабели более эффективным образом, чем известные устройства. В частности, устройство 1 позволяет достичь быстродействия линии в два и даже в три раза выше таковой для известных устройств благодаря тому, что объемный насос 11 обеспечивает подачу смеси в экструзионную головку 13 с высокими значениями давления и расхода.

На Фиг. 3 показан кабель 31, изготовленный согласно способу и устройству в соответствии с изобретением.

Кабель 31 содержит проводник 32, внутренний полупроводниковый слой 33, промежуточный изолирующий слой 34, внешний полупроводниковый слой 35, металлический защитный слой 36 и оболочку 37.

Проводник 32 обычно состоит из металлической проволоки, предпочтительно из меди, или алюминия, или их сплавов, скрученных вместе традиционными способами, или из цельного алюминиевого или медного стержня.

Изолирующий слой 34 создают экструзией вокруг проводника 32 из композиции, следуя идее настоящего изобретения.

Полупроводниковые слои 33 и 35 могут также выполняться экструдированием полимерных смесей, следуя идее настоящего изобретения. Предпочтительно, композиция на основе полипропиленовой матрицы и диэлектрической текучей среды делается полупроводящей путем добавки по меньшей мере одного проводящего наполнителя, обычно угольной сажи.

Вокруг внешнего полупроводящего слоя 35 обычно располагается металлический защитный слой 36, выполненный из электрически проводящей проволоки или полосок, спирально обмотанных вокруг жилы кабеля, или из электрически проводящей ленты, обернутой в длину и наложенной (предпочтительно припаянной или наклеенной) на нижележащий слой. Электрически проводящим материалом упомянутых проволоки, полосок или ленты является обычно медь, или алюминий, или их сплавы.

Защитный слой 36 может покрываться оболочкой 37, в целом выполненной из полиолефина, обычно полиэтилена.

Кабель также может быть снабжен защитной конструкцией (не показана на Фиг. 3), основное назначение которой состоит в механической защите кабеля от ударов или сжатий.

Силовые кабели были изготовлены с использованием вышеописанного устройства, в частности униполярный силовой кабель для высоковольтных применений на постоянном токе (250 кВ) и униполярный силовой кабель для высоковольтных применений на переменном токе (150 кВ). Проводник каждого кабеля был выполнен из медной проволоки и имел площадь поперечного сечения 1000 мм2. Устройство использовалось для экструдирования на проводник изолирующего слоя. Изолирующий слой был выполнен из термопластичной смеси, содержащей полипропиленовую матрицу, тесно смешанную с диэлектрической текучей средой, как описано выше. Толщина изолирующего слоя составляла 16 мм.

Изготовленные кабели подвергались испытаниям под напряжением переменного тока, испытаниям под напряжением постоянного тока, испытаниям световым импульсом при 90°C и испытаниям пробоем на переменном токе. Результаты таких испытаний доказали, что кабели будут соответствовать международным и внутренним стандартам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛОВОГО КАБЕЛЯ, ИМЕЮЩЕГО ТЕРМОПЛАСТИЧНЫЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ СЛОЙ | 2012 |

|

RU2590904C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАБЕЛЯ | 2004 |

|

RU2336586C1 |

| ЭНЕРГЕТИЧЕСКИЙ КАБЕЛЬ | 2010 |

|

RU2547011C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КАБЕЛЕЙ | 2003 |

|

RU2319240C2 |

| СИЛОВОЙ КАБЕЛЬ С ТЕРМОПЛАСТИЧНЫМ ЭЛЕКТРОИЗОЛЯЦИОННЫМ СЛОЕМ | 2011 |

|

RU2576430C2 |

| КАБЕЛЬ, УСТОЙЧИВЫЙ К УДАРАМ | 2003 |

|

RU2313841C1 |

| СИЛОВОЙ КАБЕЛЬ, СОДЕРЖАЩИЙ ТЕРМОПЛАСТИЧНЫЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ СЛОЙ СО СТАБИЛИЗАТОРОМ НАПРЯЖЕНИЯ | 2010 |

|

RU2539359C1 |

| СИЛОВОЙ КАБЕЛЬ, ИМЕЮЩИЙ УСТОЙЧИВОЕ СОПРОТИВЛЕНИЕ ИЗОЛЯЦИИ | 2010 |

|

RU2547820C2 |

| СИЛОВОЙ КАБЕЛЬ | 2006 |

|

RU2399105C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ЭЛЕКТРИЧЕСКИХ КАБЕЛЕЙ | 2003 |

|

RU2317608C2 |

Изобретение относится к способу и устройству для изготовления силового кабеля высокого напряжения для передачи или распределения тока. Способ изготовления силового кабеля, содержащего по меньшей мере один проводник и по меньшей мере один слой полимерного покрытия. Способ содержит этапы, на которых смешивают полипропиленовую матрицу и диэлектрическую текучую среду для получения полимерной смеси; повышают гидродинамическое давление полимерной смеси; фильтруют полимерную смесь; обеспечивают протекание полимерной смеси через экструзионную головку для создания слоя покрытия на проводнике и охлаждают кабель. Изобретение обеспечивает снижение уровня присутствия загрязняющих веществ и обеспечивает технологический процесс с допустимой скоростью. 2 н. и 11 з.п. ф-лы, 3 ил.

1. Способ изготовления силового кабеля, содержащего, по меньшей мере, один проводник (20) и, по меньшей мере, один слой (21) полимерного покрытия, причем способ содержит этапы, на которых:

- смешивают полипропиленовую матрицу и диэлектрическую текучую среду для получения полимерной смеси;

- повышают гидродинамическое давление упомянутой полимерной смеси;

- фильтруют упомянутую полимерную смесь;

- обеспечивают протекание упомянутой полимерной смеси через экструзионную головку (13) для создания упомянутого слоя (21) покрытия на упомянутом проводнике (20) и

- охлаждают упомянутый кабель, так что повышенное гидродинамическое давление обеспечивает возможность экструзии при расходе более 100 кг/ч.

2. Способ по п. 1, который является непрерывным.

3. Способ по п. 1, в котором упомянутый этап фильтрации содержит удаление частиц загрязняющих веществ крупнее чем 40 мкм.

4. Способ по п. 3, в котором упомянутый этап фильтрации содержит удаление частиц загрязняющих веществ крупнее чем 10 мкм.

5. Способ по п. 1, в котором упомянутый этап обеспечения протекания полимерной смеси через экструзионную головку (13) выполняют при температуре не выше 240°C.

6. Способ по п. 1, в котором упомянутый этап охлаждения выполняют под давлением.

7. Способ по п. 1, в котором повышенное гидродинамическое давление обеспечивает возможность экструзии при расходе более 400 кг/ч.

8. Устройство (1) для изготовления силового кабеля, содержащего, по меньшей мере, один проводник (20) и, по меньшей мере, один слой (21) полимерного покрытия, причем устройство последовательно содержит:

- смесительное устройство (10), выполненное с возможностью смешивания полипропиленовой матрицы и диэлектрической текучей среды, обеспечивая таким образом полимерную смесь;

- объемный насос (11), выполненный с возможностью нагнетания упомянутой полимерной смеси;

- фильтр (12), выполненный с возможностью удаления загрязняющих веществ из упомянутой полимерной смеси;

- экструзионную головку (13), выполненную с возможностью экструдировать упомянутую полимерную смесь на упомянутый проводник (20), формируя таким образом упомянутый слой покрытия (21) и

- секцию (14) охлаждения.

9. Устройство (1) по п. 8, в котором упомянутым смесительным устройством (10) является месилка.

10. Устройство (1) по п. 8, в котором упомянутым объемным насосом (11) является шестеренчатый насос.

11. Устройство (1) по п. 8, в котором упомянутым фильтром (12) является сетчатый фильтр.

12. Устройство (1) по п. 8, в котором упомянутый фильтр (12) выполнен с возможностью удаления загрязняющих веществ крупнее чем 40 мкм.

13. Устройство по п. 8, в котором упомянутое смесительное устройство (10), упомянутый объемный насос (11), упомянутый фильтр (12) и упомянутая экструзионная головка (13) последовательно соединены друг с другом с тем, чтобы образовать непрерывную технологическую линию.

| КАБЕЛЬ С ПОВТОРНО ПЕРЕРАБАТЫВАЕМЫМ СЛОЕМ ПОКРЫТИЯ | 2004 |

|

RU2323494C2 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ, ВКЛЮЧАЮЩИЙ ИЗОЛЯЦИЮ ИЗ ВСПЕНЕННОГО ПОЛИОЛЕФИНА, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2372679C1 |

| ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ЕЕ ПРИМЕНЕНИЕ, А ТАКЖЕ СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО СРЕДСТВА | 2003 |

|

RU2262526C2 |

| GB1469748 A, 06.04.1977 | |||

| US5182066 A, 26.01.1993 | |||

Авторы

Даты

2015-05-10—Публикация

2010-12-23—Подача