Область техники

Настоящее изобретение относится к конвейеру, содержащему два противоположных валика, раму, которая содержит две противоположные балки, которые несут на себе валики и проходят в продольном направлении между валиками, бесконечную металлическую ленту, проходящую по пути вокруг двух валиков и опирающуюся на них, и опорный элемент, который проходит между балками и соединяется с каждой из двух балок, причем, по меньшей мере, один из валиков может смещаться в продольном направлении относительно балок для обеспечения натяжения или ослабления ленты, при этом имеется смещающий механизм, соединенный с валиком и воздействующий на него для его смещения.

Такие конвейеры могут использоваться во многих сферах транспортировки. Обычно лента, будучи металлической лентой, натягивается с относительно большой силой, требуя для этого устойчивой и прочной рамы для восприятия усилий, связанных с натяжением. Обычно натяжение, приложенное к ленте, превышает 5 мПа, или даже 7 мПа, в зависимости от конструкции валика и материала ленты.

Обычно, по меньшей мере, один из валиков может смещаться в направлении к другому валику или от него для натяжения или ослабления таким образом ленты, например, при сборке конвейера или во время любых работ по его техническому обслуживанию.

Термин «валик» должен рассматриваться в широком смысле. Как упоминаемый здесь, он будет включать в себя валики, однородные или трубчатые валы, трубчатые барабаны с помещенными на них шкивами и сходные конструкции, которые за счет их вращения могут изменять направление и определять путь перемещения ленты, размещенной на наружной периферии валика. Валики установлены на подшипниках и, таким образом, вращаются относительно рамы.

Упомянутый смещающий механизм содержит две части, двигающиеся относительно друг друга соосно и линейным образом, что может быть получено в результате использования винтового действия, при котором части соединяются винтовым соединением и одна из частей ввинчивается относительно другой части (винтовой смещающий механизм) или путем использования рабочей среды под давлением, посредством которой контролируется движение одной из частей относительно другой (узел поршня с цилиндром).

Уровень техники

Конвейеры с использованием металлических лент хорошо известны. Они обеспечивают надежную работу, а также высокую прочность и долговечность. Металлические ленты обладают тем преимуществом, что они легко очищаются и содержатся в дезинфицированном состоянии, что часто является преимуществом или даже предварительным условием, например, в случае транспортировки пищевых продуктов и других продуктов, которые требуют чистоты при обращении.

Прежние технические решения включают в себя конвейеры, которые содержат металлическую ленту, поддерживаемую двумя противоположными валиками, которые, в свою очередь, поддерживаются рамой. По меньшей мере, один из валиков может смещаться в направлении от другого валика и к нему для обеспечения натяжения и ослабления ленты. Смещаемый валик поддерживается носителем, который размещается так, что валик катится или скользит по направляющим, размещенным на раме. Обычно, носителем являются салазки или короб, который поддерживается подшипниками, которые, в свою очередь, размещаются на направляющих поверхностях или в пазах, помещенных на противоположных балках рамы.

Балки, которые вмещают подшипники и вдоль которых должен скользить носитель во время натяжения или ослабления ленты, должны быть устойчивыми и образовывать четко определенный путь для подшипников. Если, например, балки располагаются слишком далеко друг от друга в области, в которой носитель поддерживается или не удерживается прочно и достаточно жестко в своем положении, повышается опасность отклонения носителя и валика относительно продольного направления конвейера. Такое отклонение может быть вредным для действия конвейера, и поэтому его необходимо избежать. С другой стороны, в случае, если расстояние между балками в области подшипников слишком мало, будет наблюдаться избыточное сопротивление скольжению носителя. Соответственно, хорошо определенное расстояние между балками в области, в которой они поддерживают носитель и валик, является желаемым свойством конвейера.

Прежние технические решения решают эту проблему путем применения рам, которые содержат каркасы, содержащие ряд балок и поперечин, придающих стабильности балкам, которые поддерживают носитель и таким образом точно определяют как их положение относительно друг друга, так и восприятие усилий натяжения, вызванных натяжением ленты. Однако существующие конвейеры с металлической лентой становятся довольно тяжелыми и громоздкими из-за относительно сложного и громоздкого каркаса. Поэтому следует стремиться к получению менее сложной и более легкой конструкции рамы.

Каркасы согласно предшествующему уровню техники также имеют тенденцию к стремлению воспринять усилия натяжения сложным путем. Усилия натяжения ленты, которые действуют в продольном направлении конвейера и балки, которые несут на себе валики, приспособлены не только балками, но и всем каркасом. Желательно спроектировать раму конвейера так, чтобы как можно большая часть этих усилий фактически воспринималась балками, дополнительно уменьшая потребность в дополнительных балках и поперечинах с дополнением веса, размера и сложности конвейера.

Также желательно использовать ленты различной длины на одной и той же конвейерной раме. Для того чтобы использовать ленты различной длины, конструкция конвейера должна допускать соответствующее смещение валков по направлению друг к другу и друг от друга. Технической задачей является нахождение проектных решений, допускающих такое смещение при сохранении компактной и устойчивой конструкции конвейера.

Задача изобретения

Задачей изобретения является создание конвейера, конструкция которого предусматривает применение менее громоздкой и тяжелой конвейерной рамы.

Таким образом, задачей изобретения является создание конвейера, в котором увеличивается диапазон, в котором валик может смещаться посредством смещающего механизма, и более широкий диапазон длин лент может использоваться в одном и том же конвейере.

Сущность изобретения

Задача согласно изобретению решается посредством конвейера, содержащего два противоположных валика; раму, содержащую две противоположные балки, которые несут на себе валики и проходят в продольном направлении между валиками; бесконечную металлическую ленту, проходящую по пути вокруг двух валиков и опирающуюся на них; и опорный элемент, который проходит между указанными двумя балками и соединяется с каждой из них, причем, по меньшей мере, один из валиков выполнен с возможностью смещения в продольном направлении относительно балок для обеспечения натяжения или ослабления ленты, при этом имеется смещающий механизм, соединенный с валиком и воздействующий на него для его смещения, причем смещающий механизм выполнен с возможностью смещения между, по меньшей мере, двумя рабочими положениями в продольном направлении балок.

Таким образом, увеличивается диапазон, в пределах которого возможно смещение валика с помощью смещающего механизма, и лента с более широким диапазоном длины может использоваться в одном и том же конвейере. Смещающий механизм, как упоминалось выше, содержит две части, подвижные относительно друг друга соосно и линейным образом, что может быть получено в результате использования винтового действия, при котором части соединяются винтовым соединением и одна из частей ввинчивается относительно другой части (винтовой смещающий механизм) или путем использования рабочей среды под давлением, посредством которой контролируется движение одной из частей относительно другой (компоновка поршня с цилиндром). В случае использования винтового смещающего механизма желательно, чтобы пружинный элемент располагался последовательно с винтовым смещающим механизмом для того, чтобы воспринимать различия в натяжении, которые связаны с изменениями температуры ленты.

Согласно предпочтительному варианту реализации смещающий механизм соединяется с опорным элементом и поддерживается им. Благодаря этому избегают отдельной опоры для смещающего механизма и в конвейере экономят место.

Желательно, чтобы два положения смещающего механизма находились на противоположных сторонах опорного элемента. В первом положении, в котором смещающий механизм помещается между смещаемым валиком и опорным элементом, смещающий механизм будет натягивать ленту в процессе удлинения, т.е. с помощью проталкивания носителя в направлении натяжения. Во втором положении, в котором смещающий механизм помещается на противоположной стороне опорного элемента, смещающий механизм будет натягивать ленту во время стягивания, т.е. с помощью затягивания части носителя, к которой он присоединен. Соответственно, при смещающем механизме, находящемся во втором положении, может использоваться более крупных валик, занимающий больше места, или же валик может помещаться ближе к опорному элементу, что делает весь конвейер более гибким. Для того чтобы помещать смещающий механизм во втором положение и найти в ней опору, и для того, чтобы дополнительно стабилизировать носитель, не допуская его смещения относительно балок, носитель и его поверхности, которые опираются на балки, могут проходить дальше опорного элемента в продольном направлении вдоль балок, как можно видеть относительно смещаемого валика.

Согласно одному варианту реализации опорный элемент размещается так, чтобы допустить с его помощью регулирование расстояния между балками. С помощью опорного элемента расстояние между балками в области, в которой, по меньшей мере, один из валиков помещается на последнем, может контролироваться и определяться. Обычно валик, о котором идет речь, может смещаться в продольном направлении относительно балки в направлении другого валика или от него. С помощью опорного элемента регулируется расстояние между балками относительно смещения валика. Если валик смещается в сторону от опорного элемента, и поэтому балки имеют тенденцию к прогибу относительно друг друга в области, где валик опирается на балки, опорный элемент регулируется так, чтобы уменьшить расстояние между балками, в некоторой степени для того, чтобы получить правильное расстояние в этой области. Противоположная ситуация возникает тогда, когда валик смещается в направлении опорного элемента.

Согласно одному варианту реализации изобретения размеры опорного элемента могут регулироваться в направлении, поперечном продольному направлению балок, так чтобы допустить регулирование расстояния между балками. Размер опорного элемента в указанном направлении, поперечном относительно продольного направления балок, может регулироваться постепенно. Это имеет свои преимущества, поскольку допуски могут быть очень малы и регулирование может потребоваться очень точное.

Предпочтительно опорный элемент сконструирован согласно принципам стяжной муфты. В связи с этим опорный элемент содержит, по меньшей мере, три части, две из которых соединяются с соответствующими балками, а третья - соединяется с каждой из других частей посредством соответствующих винтовых соединений, причем размеры опорного элемента в указанном направлении, поперечном продольному направлению балок, может регулироваться путем ввинчивания третьей части относительно указанных других частей.

Согласно одному варианту реализации изобретения, по меньшей мере, один из валиков может смещаться в продольном направлении относительно балок для обеспечения натяжения или ослабления ленты, и опорный элемент помещается ближе к смещаемому валику, чем к противоположному другому валику. Таким образом, эффект регулирования опорного элемента сосредоточен в той области, в которой фактически требуется регулирование расстояния между балками.

Другие признаки и преимущества настоящего изобретения представлены в подробном описании предпочтительных вариантов реализации и в прилагаемой формуле изобретения.

Краткое описание чертежей

Варианты реализации изобретения будут теперь дополнительно разъяснены со ссылкой на прилагаемые чертежи, на которых:

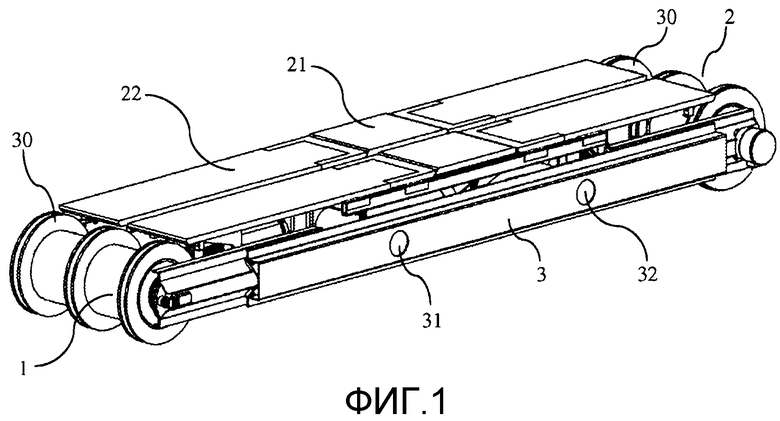

фиг.1 - вид сбоку конвейера согласно изобретению;

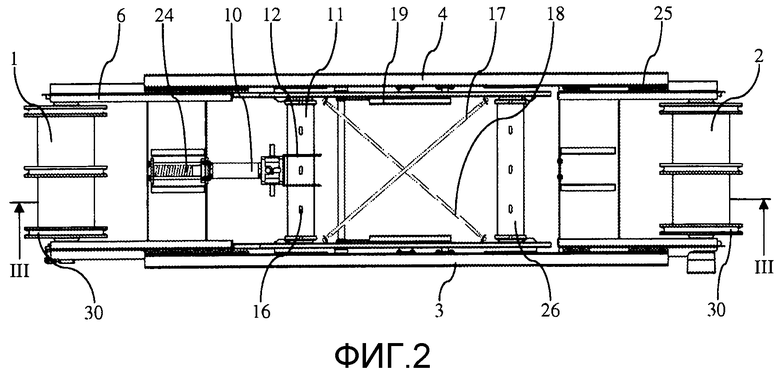

фиг.2 - вид сверху конвейера с фиг.1;

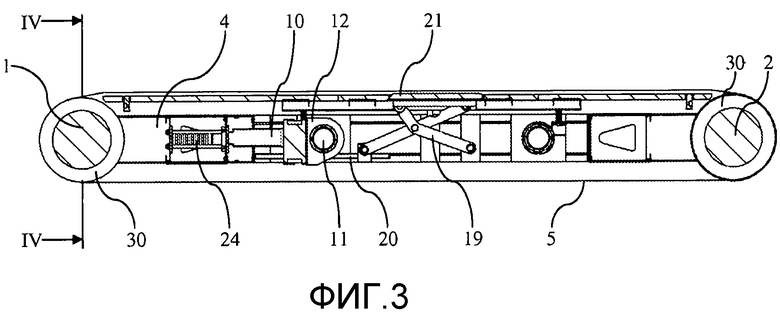

фиг.3 - вид в поперечном разрезе по линии III-III с фиг.2;

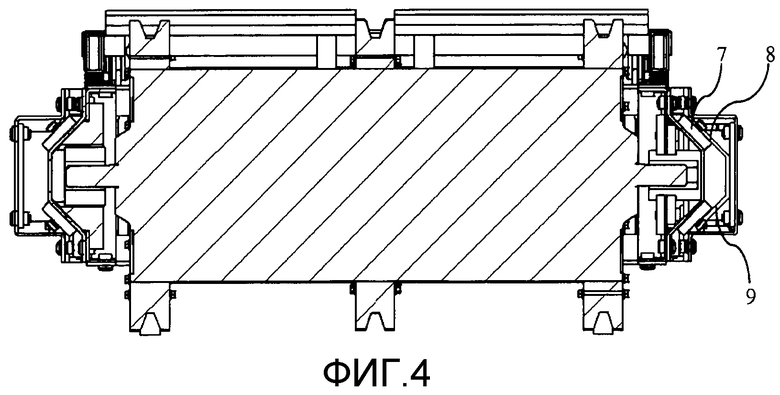

фиг.4 - вид в поперечном разрезе по линии IV-IV с фиг.3;

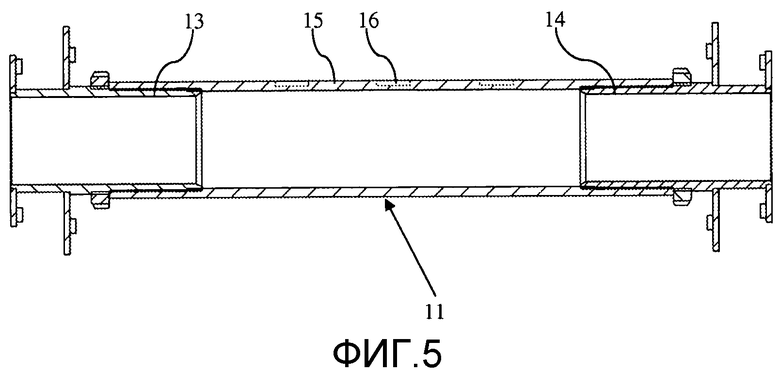

фиг.5 - вид в частичном поперечном разрезе от стороны детали конвейера согласно изобретению;

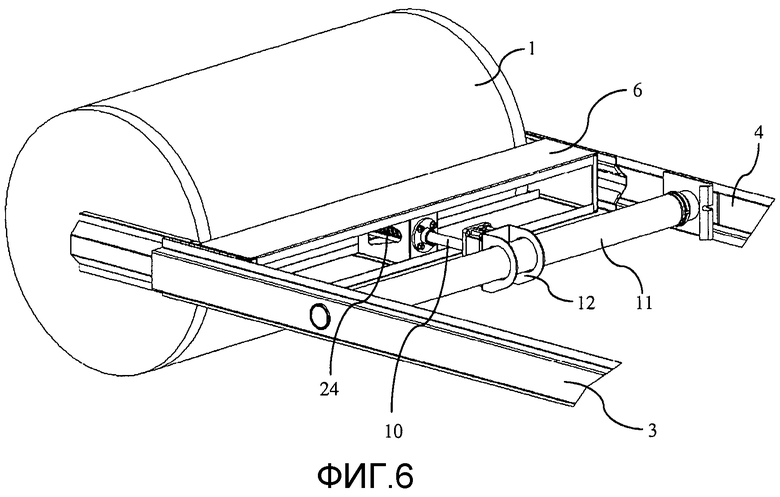

фиг.6 - вид в перспективе первого варианта реализации части конвейера с его смещающим механизмом в первом положении относительно опорного элемента;

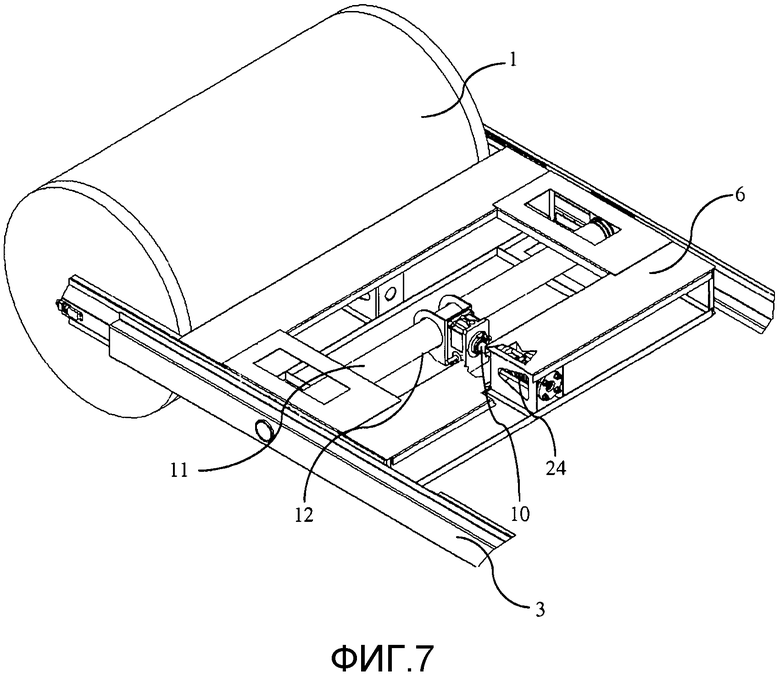

фиг.7 - вид в перспективе с частичным вырезом, соответствующий виду с фиг.6 и иллюстрирующий второй вариант реализации конвейера, с его смещающим механизмом во втором положении относительно опорного элемента;

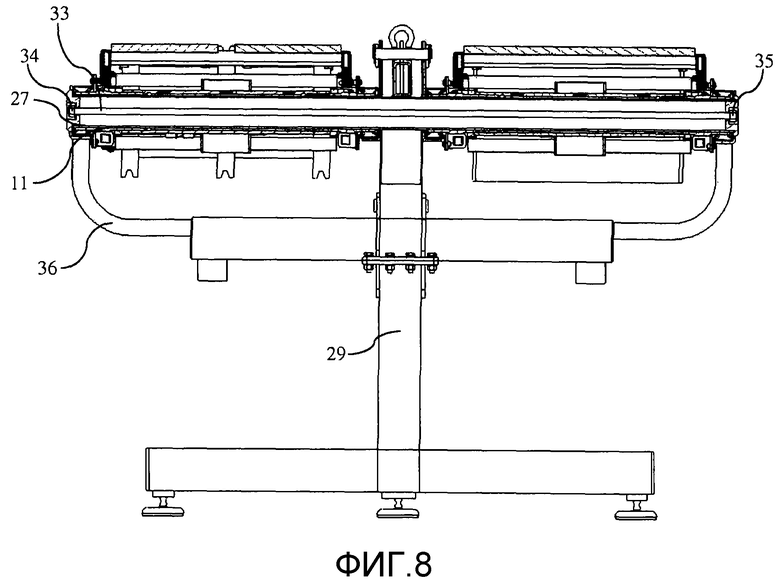

фиг.8 - вид в поперечном сечении с торца другого варианта реализации конвейера согласно изобретению, иллюстрирующий два параллельных конвейера, подвешенных на общем подвесном приспособлении;

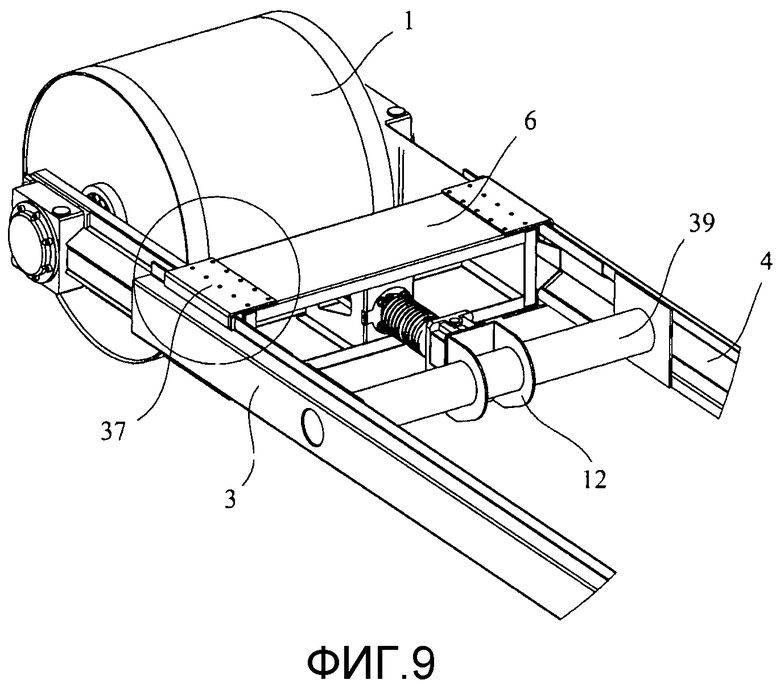

фиг.9 - альтернативный вариант реализации части конвейера согласно изобретению; и

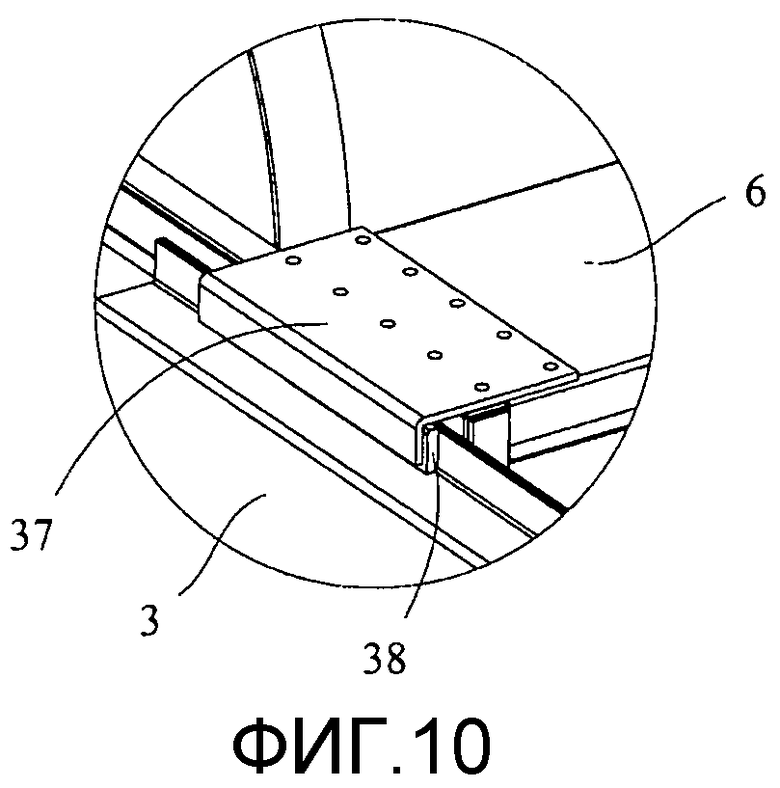

фиг.10 - детальный вид части конвейера с фиг.9.

Подробное описание изобретения

На фиг.1-3 показан конвейер согласно изобретению. Конвейер содержит два противоположных вращающихся валика 1, 2, раму, которая содержит две противоположные балки 3, 4, несущие на себе валики 1, 2 и проходящие в их продольном направлении между валиками 1, 2, и бесконечную металлическую ленту 5, проходящую по пути вокруг валиков 1, 2 и опирающуюся на них. Однако для наглядности лента 5 не показана на фиг.1 и 2. Предпочтительно лента 5 является стальной лентой, имеющей толщину, по меньшей мере, 0,3 мм, обычно в диапазоне от 0,3 до 1,6 мм, и ширину по меньшей мере 200 мм, обычно в диапазоне от 200 до 1500 мм. Лента относится к бесконечному типу, имея таким образом длину, которая приблизительно в два раза превышает длину самого конвейера, причем длину конвейера определяют как расстояние между осевыми линиями валиков 1, 2. Длина и ширина различных конвейеров могут варьироваться в широком диапазоне в зависимости от определенных областей применения, для которых они используются.

Валики 1, 2 образуются трубчатыми барабанами, по наружной периферии которых прикреплено несколько параллельных шкивов 30. Лента 5 помещается на наружной периферии шкивов 30. Следует понимать, что, по меньшей мере, один из валиков 1, 2 соединяется с любым устройством, таким как электродвигатель (не показан), предназначенным для привода валика, например, его вращения при работе конвейера.

Балки 3, 4 выполнены из металлического листа, предпочтительно стального листа, который сгибают в профиль, показанный на фиг.4. Толщина листа зависит от области применения и обычно находится в диапазоне от 1 до 5 мм.

Валики 1, 2 имеют параллельные осевые линии, и каждая балка 3, 4 представляет осевую линию в продольном направлении, причем осевые линии валиков 1, 2 и балок 3, 4 проходят в общей плоскости. Балки 3, 4 размещаются так, чтобы воспринимать сжимающее усилие, существующее между валиками 1, 2 в результате натяжения ленты 5.

Для того чтобы иметь возможность для натяжения или ослабления ленты 5, первый валик 1 из валиков 1, 2 может смещаться по направлению ко второму валику и от него, т.е. в продольном направлении относительно балок 3, 4. Первый валик 1 поддерживается носителем 6, который, в свою очередь, поддерживается противоположными балками 3, 4. Носитель 6 образуется салазками или коробчатой структурой и может скользить или катиться вдоль балок 3, 4 с помощью подшипников 7, размешенных на поверхностях 8, 9 балок 3, 4, действующих как направляющие поверхности. Направляющие поверхности 8, 9 наклонены относительно общей плоскости осевых линий валиков 1, 2 и балок 3, 4, так что они поддерживают носитель 6 как в вертикальном направлении, так и в горизонтальном направлении, поперек продольного направления балок 3, 4.

Со ссылкой на фиг.2 и 3 далее будет описана конструкция конвейера. Предлагается смещающий механизм 10, который соединяется со смещаемым валиком 1 и воздействует на него для его смещения. Последовательно со смещающим механизмом 10 предусмотрена пружина 24. Точнее, смещающий механизм 10 воздействует на валик косвенным образом через носитель 6 и пружину 26. Смещающий механизм 10 образует винтовой смещающий механизм, который содержит две части, подвижные относительно друг друга за счет ввинчивания. В качестве альтернативы смещающий механизм может быть представлен обычным устройством типа поршень-цилиндр, привод которого осуществляется средой, передающей давление. Одна из таких частей соединяется с носителем 6, в то время как другая часть соединяется с опорным элементом 11, который будет описан далее, и поддерживается им. Пружинный элемент 24 предназначен для того, чтобы воспринимать различия в натяжении, вызванные сокращением или удлинением ленты из-за температурных изменений. При использовании устройства типа поршень-цилиндр от пружинного элемента 24 можно отказаться, и смещающий механизм может быть жестко соединен с носителем 6 (и опорным элементом 11).

Опорный элемент 11 образует поперечину, проходящую между балками 3, 4 и соединенную с ними. Опорный элемент 11 проходит в направлении, перпендикулярном продольному направлению балок 3, 4, будучи таким образом прикреплен к балкам в точках, противоположных друг другу на балках 3, 4. Опорный элемент имеет трубчатую форму. На опорном элементе 11 помещен соединительный элемент 12, с которым соединен смещающий механизм 10. Смещающий механизм 10 может перемещаться между двумя положениями, первая из которых показана на фиг.2 и 3, а вторая показана на фиг.6. Два положения находятся на противоположных сторонах опорного элемента 11. Соединительный элемент 12 может смещаться между двумя положениями, по одному для каждого из двух упомянутых выше положений смещающего механизма 10. Смещение между двумя положениями допускается, поскольку соединительный элемент 12 может поворачиваться на опорном элементе 11 вокруг продольной оси опорного элемента 11. Два положения получаются путем поворота на 180° соединительного элемента 12.

На фиг.2, 3 и 6 смещающий механизм помещается в первом положении, при котором он располагается между опорным элементом 11 и носителем 6, с которым он соединяется и на который воздействует. Смещающий механизм 10 может действовать в двух противоположных направлениях, т.е. он может или тянуть первый валик 1 в направлении второго валика 2, или он может толкать первый валик 1 от второго валика 2.

На фиг.7 показан альтернативный вариант реализации, в котором смещающий механизм 10 находится во втором положении и в котором представлена также альтернативная конструкция носителя 6. Для того чтобы получить второе положение, смещающий механизм 10, пружинный элемент 24 и соединительный элемент 12 повернут на 180° к противоположной стороне опорного элемента 11. Носитель 6 проходит дальше опорного элемента 11, как видно в направлении от смещаемого валика 1, и представляет опорную поверхность, на которую может воздействовать смещающий механизм 11 на указанной противоположной стороне. Аналогично предыдущему варианту реализации смещающий механизм 10 соединяется с носителем 6 посредством пружинного элемента 24, который непосредственно прикреплен к носителю 6. Носитель 6 имеет коробчатую конструкцию с протяженным отверстием, которое позволяет ему смещаться относительно опорного элемента 11 без пересечения с последним в пределах рабочего диапазона смещающего механизма 10. Кроме того, поверхности носителя 6, которые упираются в балки 3, 4 и поддерживаются ими, проходят в противоположную сторону опорного элемента 11, обеспечивая дополнительную устойчивость против смещения относительно носителя 6. Вариант реализации, показанный на фиг.7, обладает тем преимуществом, что полностью подготовлен к позиционированию смещающего механизма 10 в первом и втором положениях (в то время как вариант реализации, показанный на фиг.6, требует дополнения передающим усилие элементом, таком как стержень или тому подобное для действия как соединение между свободным концом смещающего механизма 10 и носителем 6 в то время, когда смещающий механизм 10 поворачивается в свое второе положение) и очень устойчив в отношении смещения.

Когда смещающий механизм 10 находится в своем втором положении, он не образует препятствия дальнейшему смещению первого валика 1 в направлении второго валика 2. Соответственно возможно использование валика гораздо большего диаметра в то время, когда смещающий механизм повернут в свое второе положение, или же может быть получена значительно меньшая длина конвейера, если допускается смещение валика 1 в область, занятую смещающим механизмом 11 в его первом положении. Соответственно, благодаря упомянутым выше условиям конвейеру придается улучшенная эксплуатационная гибкость.

Соединительный элемент 12 также может смещаться вдоль опорного элемента 11 в направлении, поперечном относительно продольного направления вдоль балок 3, 4. При использовании одного смещающего механизма 10, как показано, например, на фиг.2, соединительный элемент 12 и смещающий механизм 10 предпочтительно размещаются по центру относительно балок 3, 4. Однако в случае, если требуется более высокое усилие натяжения, чем то, которого можно достичь с этим одним смещающим механизмом, по меньшей мере, один дополнительный смещающий механизм может быть помещен параллельно первому смещающему механизму, и таким образом смещающие механизмы предпочтительно размещаются симметрично относительно центральной линии между балками 3, 4. Таким образом, добавление, по меньшей мере, одного дополнительного смещающего механизма потребует смещения первого смещающего механизма и соединительного элемента, связанного с ним, в продольном направлении относительно опорного элемента и, поэтому, будет желательным, чтобы соединительный элемент мог смещаться в указанном направлении.

Со ссылкой на фиг.5 далее будет описан опорный элемент 11. Опорный элемент 11 размещается так, чтобы допустить с его помощью регулирование расстояния между балками 3, 4. Таким образом, расстояние между балками 3, 4 и стабильность их положения в области носителя 6 могут контролироваться с помощью такого регулирования, что является предпочтительным для предотвращения смещения носителя 6. Размеры опорного элемента 11 могут регулироваться в направлении, поперечном продольному направлению балок 3, 4 так, чтобы допустить регулирование расстояния между балками 3, 4. Размеры опорного элемента 11 в указанном направлении, поперечном продольному направлению балок 3, 4, могут регулироваться бесступенчатым образом, допуская таким образом очень точное регулирование указанного расстояния.

Опорный элемент 11 содержит, по меньшей мере, две части, соединенные между собой винтовым соединением, причем регулирование размеров опорного элемента в указанном направлении поперек продольного направления относительно балок является результатом завинчивания или отвинчивания одной из частей относительно другой части. Винтовое соединение будет иметь преимущество использования небольшого пространства, будучи несложным, надежным и допускающим также бесступенчатое и точное регулирование. В предпочтительном варианте реализации, показанном на фиг.5, опорный элемент содержит, по меньшей мере, три части 13, 14, 15, две 13, 14 из которых соединяются с соответствующими из числа балок 3, 4, а третья 15 - соединяется с каждой из других частей посредством соответствующего винтового соединения, причем размеры опорного элемента 11 в направлении, поперечном продольному направлению вдоль балок, могут регулироваться путем завинчивания или отвинчивания третьей части 15 относительно других частей 13, 14. Таким образом части, непосредственно соединенные с балками, могут быть и фактически являются зафиксированными относительно балок 3, 4. Это является преимуществом, среди прочего, с точки зрения стабильности. Соответственно опорный элемент 11 действует согласно принципу стяжной муфты. На наружной периферии третьей части 15 опорного элемента 11 опорный элемент 11 снабжается средством зацепления, представленным множеством выемок 16, которые при регулировании, выполняемым путем завинчивания или отвинчивания части 15, захватываются инструментом, обычно гаечным ключом.

Опорный элемент 11 является трубчатым, обеспечивая таким образом расположение с возможностью вращения соединительного элемента 12. Поперечный разрез, т.е. одновременно форма и размеры, опорного элемента 11 является одинаковым в продольном направлении, допуская таким образом смещение соединительного элемента 12 в продольном направлении опорного элемента. Форма и размеры внутренней периферии соединительного элемента 12 соответствуют форме и размерам наружной периферии опорного элемента 11. Таким образом, заданное стабильное соединение между опорным элементом 11 и соединительным элементом 12 предусмотрено также для случая, когда положение соединительного элемента 12 меняется вдоль опорного элемента 11.

Конвейер содержит также пару поперечин 17, 18, взаимодействующих с балками 3, 4 и стабилизируя таким образом в значительной степени конвейер, не допуская смещения балок 3, 4 из-за усилий сдвига, воздействующих на последние. Значительные усилия сдвига являются прямым последствием использования металлической ленты и связанных с этим типичных условий, в особенности приложения высоких сил натяжения. Металлическая лента 5 не сможет найти автоматически стабильного центрального положения валиков 1, 2 в связи со свойствами, присущими ленте 5, и поэтому развивает усилие сдвига, воздействующее на раму, т.е. на балки 3, 4. Валики 1, 2, применяемые для металлической ленты, не обладают утолщением, но имеют постоянный диаметр по основной части своей длины (или одинаковый диаметр для шкивов при использовании нескольких шкивов), поскольку утолщение не должно способствовать какому-либо смещению ленты 5 в направлении центра валика 1, 2.

Поперечины 17, 18 пересекают друг друга и образуют Х-образный компонент, который соединяется с балками 3, 4 своими четырьмя концами. Поперечины 17, 18 соединяются между собой в области, в которой они пересекают друг друга, для того чтобы получить требующееся сопротивление сдвигу рамы. Компонент, образуемый поперечинами 17, 18, располагается на стороне опорного элемента 11, противоположной смещаемому валику 1. Предпочтительно они располагаются приблизительно на середине конвейера по его длине, которая обычно находится на середине балок 3, 4 по их длине.

Конвейер содержит также элемент 19 для подъема ленты, приспособленный для того, чтобы поднимать верхнюю ветвь ленты 5, например, для обеспечения доступа к внутренней части конвейера с целью технического обслуживания, очистки или т.п. Элемент для подъема ленты опирается на балки 3, 4 и помещается со стороны опорного элемента 11, противоположной смещаемому валку 1, предпочтительно приблизительно в средней части конвейера. Смещающий механизм 10 соединяется с элементом для подъема ленты 19 и вызывает выполнение операции по подъему ленты с помощь. элемента для подъема ленты 19 при срабатывании в заданной степени в направлении ослабления натяжения ленты. Элемент для подъема ленты 19 содержит захват и часть смещающего механизма 10, которая воздействует на смещаемый валик 1, соединяется с элементом для подъема ленты 19 посредством стержня 20, проходящего в продольном направлении конвейера. Захват 19 снабжен верхней пластиной 21, через которую он воздействует снизу на верхнюю ветвь ленты 5. В то время, когда смещающий механизм 10 находится во второй положении, указанная часть смещающего механизма 10 воздействует непосредственно на элемент для подъема ленты 19, или через более короткий промежуточный передаточный элемент (не показано).

Кроме того, конвейер содержит поддерживающий ленту элемент 22, размещенный так, чтобы поддерживать ленту 5 путем опоры на нижнюю поверхность верхней ветви ленты 5. Поддерживающий ленту элемент 22 содержит множество листов, являющихся плоскими и выполненных так, чтобы защищать ленту от коробления из-за ударов предметов, падающих на верхнюю часть ленты 5 во время работы конвейера. Вместо листов валики или тому подобное могут служить поддерживающими ленту элементами, однако с тем недостатком, что они обеспечивают только линейную поддержку ленты 5. Поддерживающий ленту элемент может поддерживаться балками 3, 4, хотя здесь он, по меньшей мере, частично подвешен на элементе для подъема ленты 19. Он подвешен так, что может быть наклонен относительно подъемной пластины 21 при подъеме последней. Таким образом, лента 5 будет проходить свободно от поддерживающего ленту элемента 22 во время подъема ленты посредством элемента для подъема ленты 19 и подъемной пластины 22. В то время, когда элемент для подъема ленты 19 находится в активном положении, т.е. в рабочем положении конвейера, верхняя поверхность подъемной пластины 21 выравнивается с верхней поверхностью поддерживающего ленту элемента 22, способствуя таким образом поддержке ленты 5.

В конвейере может быть предусмотрен более чем один опорный элемент 11 для регулирования расстояния между балками 3, 4. Кроме того, оба конца конвейера могут быть снабжены опорными элементами, подобно опорному элементу 11, описанному выше, вне зависимости от того, являются или нет оба валика 1, 2 смещаемыми в продольном направлении относительно балок 3, 4. Кроме того, второй валик 2 может смещаться в продольном направлении относительно балок 3, 4, так что возможно применение второго смещающего механизма, соединенного со вторым валиком 2 и воздействующего на него способом, тем же или сходным с описанным для первого валика 1. На практике, в варианте реализации, описанном выше, второй валик 2 поддерживается вторым носителем 25 и предусмотрен второй опорный элемент 26, соответствующий первому опорному элементу 11 и в соответствующем положении относительно второго валика 2 и его носителя 25. Соответственно, второй конец конвейера, несущий на себе второй валик 2, приготовлен для выполнения того же функционального назначения, что и первый конец в отношении контроля расстояния между балками 3, 4 и смещением второго валика 2.

На фиг.8, представляющей два параллельных конвейера, подвешенных на общем подвесном устройстве, показан дополнительный вариант реализации конвейера, согласно которому опорный элемент 11 является трубчатым, а рама содержит, по меньшей мере, один подвесной рычаг 27, проходящий через балки 3, 4 и на котором подвешены балки 3, 4, причем подвесной рычаг 27 проходит внутри опорного элемента 11. Таким образом, опорный элемент обладает тройным назначением, поскольку он служит для изменения расстояния между балками 3, 4 и опорой для смещающего механизма 10, а также для поддержки и размещения подвесного рычага 27. В предпочтительном варианте реализации предлагается первый подвесной рычаг (хотя и скрытый на фиг.8), проходящий через второй опорный элемент 26, придавая таким образом большую устойчивость конвейеру. Подвесной рычаг или рычаги 27 соединяется (соединяются) и проходит по горизонтали от стенки или, как в представленном варианте реализации, вертикальной стойки 29. В балках 3, 4 (см. также фиг.1-3) имеются отверстия 31, 32, через которые проходит соответствующий подвесной рычаг 27. Наружный диаметр подвесного рычага 27 соответствует внутреннему диаметру трубчатого опорного элемента 11, через который он проходит. Соответственно подвесной рычаг 27 соосен с опорным элементом 11 и прочно удерживается внутри последнего. Подвесные рычаги в случае, когда имеется более одного рычага 27, являются параллельными и проходят перпендикулярно продольному направлению вдоль балок 3, 4. В результате такой конструкции сборка конвейера облегчается, поскольку балки 3, 4 могут просто подниматься и скользить по подвесным рычагам 27.

Внутри подвесного рычага 27 и параллельно ему помещен натяжной стержень 33, проходящий от одного конца подвесного рычага 27 до другого. Натяжной стержень 33 взаимодействует с подвесным рычагом 27 на первом конце и снабжен средством натяжения, здесь представленного гайкой 34, предназначенной для создания сжимающего усилия на подвесном рычаге посредством стержня 31. Стержень 33 снабжен резьбой на своей концевой части, где он входит в зацепление с гайкой 34. Противоположный конец стержня 33 находится в фиксированном положении, или, по меньшей мере, в положении, в котором он может быть зафиксирован. Здесь противоположный конец стержня 33 также взаимодействует с подвесным рычагом 27, так что затягивание гайки 34 приводит к приложению сжимающего усилия. Противоположный конец стержня 33 снабжен гайкой 35, посредством которой обеспечивается прочное взаимодействие с подвесным рычагом 27. Преимущество этого признака заключается в том, что он будет обеспечивать возможность стабилизации подвесного рычага 27, если это будет сочтено необходимым, например, в случае, если любая из балок 3, 4 будет имеет тенденцию к прогибу под воздействием перемещаемого веса, и если, например, во время сборки конвейера временно будут удалены любые другие опорные средства, такие как дополнительная опора 36 балки, показанная на фиг.8.

Следует отметить, что применение подвесного рычага 27 не ограничивается двойной конструкцией конвейера, показанной на фиг.8, и он применим также для одинарной конструкции конвейера или для компоновок с более чем двумя параллельными конвейерами.

На фиг.9 и 10 показан альтернативный вариант реализации конвейера согласно изобретению. Здесь опорный элемент 11 с конструкцией типа стяжной муфты заменен жестким трубчатым опорным элементом 39. Опорный элемент 39 не допускает регулирования расстояния между балками 3, 4 подобно опорному элементу 11 согласно первому варианту реализации. Вместо этого, для того, чтобы обеспечить стабилизацию положения и расстояния между балками 3, 4, этот вариант реализации содержит применение направляющих элементов 37, прикрепленных и размещенных как часть носителя 6, и приспособленных так, чтобы взаимодействовать с наружной боковой поверхностью соответствующей балки 3, 4, предотвращая таким образом удаление балок 3, 4 друг от друга. На каждом противоположном боковом конце носителя 6 предусмотрен один направляющий элемент 37. Направляющий элемент 37 имеет форму гнутой пластины, одна полка которой прикреплена к носителю, а другая - предназначена для взаимодействия с соответствующей балкой 3, 4. В варианте реализации, показанном на фиг.9 и 10, предлагается дополнительный элемент скольжения 38, прикрепленный к боковой внутренней поверхности полки, обеспечивающей взаимодействие с балкой 3, 4. Элемент скольжения 38 выполнен из материала, имеющего более низкий коэффициент трения, чем у самого материала направляющего элемента 37, и обеспечивает более высокую возможность скольжения направляющего элемента 37 вдоль наружной периферии соответствующей балки 3, 4. Применение направляющих элементов может рассматриваться как альтернатива использованию регулируемого опорного элемента 11, применяемого в ранее описанных вариантах реализации. Однако возможно также их использование в качестве дополнения к использованию регулируемого опорного элемента. Соответственно любой из вариантов реализации, описанный здесь, может включать в себя направляющие элементы, подобные направляющим элементам 37, показанным на фиг.9 и 10. В таких случаях не требуется, чтобы опорный элемент был регулируемым подобно опорному элементу 11, и он может также быть нерегулируемым подобно опорному элементу 39, показанному на фиг.9 и 10.

Очевидно, что приведенное выше описание конвейера согласно изобретению приведено в качестве примера, и объем охраны охватывает и другие варианты его реализации, очевидные специалистам в данной области техники, как показано в формуле изобретения, основанной на описании и чертежах. Для ясности некоторые детали типа болтов и т.п., предназначенные для крепления отдельных компонентов конвейера между собой, исключены из чертежей и описания, поскольку они рассматриваются как очевидные для специалиста в данной области техники и не влияют на патентоспособность конвейера.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДЪЁМНОЕ УСТРОЙСТВО | 2017 |

|

RU2730698C2 |

| Линейная секция ленточного конвейера | 1977 |

|

SU797980A1 |

| Штрековый перегрузочный пункт | 1987 |

|

SU1509550A1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПАРАМЕТРОВ ЛОВИТЕЛЕЙ ДЛЯ КОНВЕЙЕРОВ С ПОДВЕСНОЙ ЛЕНТОЙ | 2007 |

|

RU2350915C1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПАРАМЕТРОВ ЛОВИТЕЛЕЙ ДЛЯ КОНВЕЙЕРОВ С ПОДВЕСНОЙ ЛЕНТОЙ | 2006 |

|

RU2323424C1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ГРУЗОВОЙ ВАГОН | 2005 |

|

RU2356767C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ЗАГОТОВКИ ОТ ПЕРВОГО СТАНКА К ВТОРОМУ СТАНКУ | 1991 |

|

RU2102239C1 |

| СИСТЕМА УКЛАДКИ И НАТЯЖЕНИЯ РЕМНЕЙ БЕЗОПАСНОСТИ | 1993 |

|

RU2082635C1 |

| ОПОРА ПОДВЕСНАЯ ДЛЯ УЧАСТКОВ ПОДЗЕМНОЙ ПРОКЛАДКИ ТРУБОПРОВОДОВ | 2015 |

|

RU2601651C1 |

| КОНВЕЙЕР ДЛЯ ПЕРЕМЕЩЕНИЯ ГРУЗОВ | 1996 |

|

RU2172713C2 |

Конвейер содержит два противоположных валика (1, 2), раму с двумя балками (3, 4), которые несут на себе валики и проходят в продольном направлении между валиками, бесконечную металлическую ленту (5), проходящую по пути вокруг двух валиков и опирающуюся на них, и опорный элемент (11, 39), который проходит между указанными двумя балками и соединяется с каждой из них. Один из валиков выполнен с возможностью смещения посредством смещающего механизма (10) в продольном направлении относительно балок для обеспечения натяжения или ослабления ленты. Смещающий механизм соединен с опорным элементом и выполнен с возможностью смещения между рабочими положениями в продольном направлении балок. Смещающий механизм в первом рабочем положении помещается между смещаемым валиком и опорным элементом, а во втором рабочем положении помещается на противоположной стороне опорного элемента. Опорный элемент снабжен соединительным элементом (12), с которым соединен смещающий механизм. Соединительный элемент выполнен с возможностью смещения между двумя положениями, по одному на каждое из двух рабочих положений смещающего механизма. Соединительный элемент выполнен с возможностью поворота на опорном элементе между упомянутыми двумя положениями. Уменьшаются габариты и масса рамы, увеличивается диапазон смещения валика, что позволяет использовать более широкий диапазон лент в одном и том же конвейере. 11 з.п. ф-лы, 10 ил.

1. Конвейер, содержащий:

два противоположных валика;

раму, содержащую две противоположные балки, которые несут на себе валики и проходят в продольном направлении между валиками;

бесконечную металлическую ленту, проходящую по пути вокруг двух валиков и опирающуюся на них;

опорный элемент, который проходит между указанными двумя балками и соединяется с каждой из них, причем, по меньшей мере, один из валиков выполнен с возможностью смещения в продольном направлении относительно балок для обеспечения натяжения или ослабления ленты; и

смещающий механизм, соединенный с валиком и воздействующий на него для его смещения, при этом смещающий механизм соединен с опорным элементом и поддерживается им и выполнен с возможностью смещения между, по меньшей мере, двумя рабочими положениями в продольном направлении балок, причем смещающий механизм в первом рабочем положении помещается между смещаемым валиком и опорным элементом, а во втором рабочем положении помещается на противоположной стороне опорного элемента, при этом опорный элемент снабжен соединительным элементом, с которым соединен смещающий механизм, причем соединительный элемент выполнен с возможностью смещения между двумя положениями, по одному на каждое из двух рабочих положений смещающего механизма, при этом соединительный элемент имеет продольную ось, поперечную относительно продольного направления балок, причем соединительный элемент выполнен с возможностью поворота на опорном элементе вокруг продольной оси соединительного элемента между упомянутыми двумя положениями.

2. Конвейер по п. 1, в котором размер опорного элемента регулируется в направлении, поперечном продольному направлению балок так, чтобы обеспечивать регулировку расстояния между балками.

3. Конвейер по п. 2, в котором размер опорного элемента в направлении, поперечном продольному направлению балок, регулируется бесступенчато.

4. Конвейер по п. 2, в котором опорный элемент содержит, по меньшей мере, две части, которые соединены между собой винтовым соединением, при этом регулирование размера опорного элемента в направлении, поперечном продольному направлению балок, является результатом завинчивания одной из частей относительно другой части.

5. Конвейер по п. 2, в котором опорный элемент содержит, по меньшей мере, три части, две из которых соединены с соответствующей балкой, а третья - соединена с каждой из других частей посредством соответствующего винтового соединения, при этом размер опорного элемента регулируется в направлении, поперечном продольному направлению балок, посредством завинчивания третьей части относительно других частей.

6. Конвейер по п. 1, в котором опорный элемент расположен ближе к смещаемому валику, чем к противоположному другому валику.

7. Конвейер по п. 1, в котором валики имеют параллельные осевые линии, при этом каждая балка имеет осевую линию в ее продольном направлении, причем осевые линии валиков и балок проходят в общей плоскости.

8. Конвейер по п. 1, содержащий пару поперечин, которые соединяют балки.

9. Конвейер по п. 1, в котором смещающий механизм соединен с элементом подъема ленты, выполненным с возможностью подъема верхней ветви ленты, причем смещающий механизм вызывает операцию подъема ленты, выполняемую подъемным элементом, при срабатывании до нужной степени в направлении натяжения ленты.

10. Конвейер по п. 1, содержащий поддерживающий ленту элемент, выполненный с возможностью поддерживания ленты посредством опоры на нижнюю поверхность верхней ветви ленты.

11. Конвейер по п. 1, в котором опорный элемент является трубчатым, при этом рама содержит, по меньшей мере, один подвесной рычаг, который проходит через балки и на котором подвешиваются балки, причем подвесной рычаг проходит внутри опорного элемента.

12. Конвейер по п. 1, в котором соединительный элемент выполнен с возможностью перемещения вдоль опорного элемента в направлении, поперечном относительно продольного направления балок.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| СПИВАКОВСКИЙ А.О., ДЬЯЧКОВ В.К | |||

| Транспортирующие машины | |||

| - М.: Машиностроение, 1983, стр.161-164 | |||

| US 7448491 B1, 11.11.2008 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛИСТОВЫХ ДЕТАЛЕЙ К ПРЕССУ | 1993 |

|

RU2042453C1 |

| DE 20210626 U1, 20.11.2003 | |||

| Натяжное устройство конвейера | 1986 |

|

SU1421638A1 |

Авторы

Даты

2015-05-10—Публикация

2011-03-02—Подача