Полезная модель относится к производству строительных материалов, а именно к производству гранулированных материалов на силикатной основе, используемых в качестве заполнителя, в частности, легких и особо легких бетонов, а также для насыпной тепло-звукоизоляции.

Из предшествующего уровня техники известна «Комплексная технологическая линия производства гранулированного теплоизоляционного материала» (патент на полезную модель RU 126328 U1), включающая участок подготовки кремнеземсодержащего компонента, содержащий накопительные бункера кремнеземсодержащей породы, последовательно установленные устройства для грубого и мелкого измельчения и помольное оборудование, параллельно расположенный участок подготовки щелочного компонента, содержащий последовательно установленные устройства грубого и мелкого дробления и помольное оборудование, участок смешения и формования сырцовых гранул, сушилку отформованных гранул, печь для обжига, охладитель, классификатор, бункера-накопители и склад готовой продукции, причем линия снабжена установленной на участке подготовки кремнеземсодержащего компонента сушилкой кремнистой породы, соединенной с устройством для грубого измельчения, в качестве помольного оборудования на участке подготовки кремнеземсодержащего компонента установлен аттритор сухого помола, а на участке подготовки щелочного компонента аттритор мокрого помола, на участке смешения и формования установлен смеситель-гранулятор скоростного типа, при этом аттриторы соединены посредством дозирующих узлов со смесителем-гранулятором, а на участке подготовки щелочного компонента установлен бункер-накопитель измельченного вторичного сырья, соединенный с аттритором сухого помола.

Недостатками известной технологической линии являются: невозможность получения гранул диаметром более 2-3 мм, а также неправильная (несферическая) форма гранул, что связано с особенностями скоростного смесителя-гранулятора.

Ограничение диаметра гранул повышает среднюю насыпную плотность продукта, что существенно увеличивает его себестоимость, а также снижает эксплуатационные свойства изделий, изготовленных на основе продукта - гранулированного материала, в частности, их тепловое сопротивление.

Неправильная форма гранул, препятствующая их взаимному перемещению в ходе сушки и вспенивания, способствует их слипанию в процессе производства.

Кроме того в известной технологической линии не решена задача комплексной механизации перемещения, сортировки и хранения готовой продукции, а также снижения запыленности рабочих мест при обработке, в частности, смешении при фасовке и затаривании готовой продукции.

Техническая задача заключается:

- в расширении гранулометрического (фракционного) состава выпускаемого продукта за счет производства гранул диаметром свыше 3 мм;

- в расширении номенклатуры гранулированных, в частности, пеностеклокристаллических материалов;

- в приближении формы гранул к сферической, что улучшает технологические свойства полуфабриката (сырцовых гранул) и конечной продукции.

- в комплексной механизации охлаждения, смешения, сортировки, хранения и фасовки готовой продукции путем использования системы технологического пневмотранспорта готовых гранул, отделенных от внешней среды, и оборудованной системой пылеудаления.

Технический результат от применения смесительного устройства в технологической линии для производства гранулированных пеностеклокристаллических материалов состоит из:

- расширения гранулометрического ассортимента готовой продукции за счет производства как мелких, так и крупных фракций (от 0,5 до 20 мм);

- повышения качества гранул за счет повышения их прочности и снижения водопоглощения;

- снижения валовой себестоимости гранулированных материалов за счет крупных фракций и снижения их насыпной плотности;

- повышения потребительских и технологических свойств гранулированных материалов, в частности, удобоукладываемости и пластичности, достигаемые за счет сферической формы гранул;

- улучшения технологических и эксплуатационных свойств изделий, изготовленных с использованием гранулированного материала, например, теплоизоляционных свойств легких бетонов и других строительных изделий, за счет снижения плотности заполнителя и увеличения степени заполнения их заполнителем разного фракционного состава;

- снижения сырьевых и энергетических затрат на единицу готовой продукции, а также снижения трудозатрат, благодаря комплексной механизации транспортировки и сортировки, хранения и фасовки готовой продукции на основе пневмотранспорта.

Заявленные технические задачи решаются и технический результат достигается за счет предложенного смесительного устройства технологической линии для производства гранулированных пеностеклокристаллических материалов, состоящей из участка подготовки кремнеземсодержащего компонента, участка подготовки связующего раствора, и из участка производства готового продукта в виде сферических гранул, разделенного на два производственных блока - блок смешения и формования сырцовых гранул и блок смешения и вспенивания сырцовых гранул, фракционирования и хранения готовой продукции, при этом участок подготовки кремнеземсодержащего компонента содержит последовательно установленные: приемный бункер кремнеземсодержащей породы, сушилку, устройства для грубого и мелкого измельчения, накопительные бункера сухого дробленого сырья, аттритор сухого помола, расходные бункера измельченного кремнеземсодержащего компонента с дозаторами, а участок подготовки связующего раствора содержит последовательно установленные: приемный бункер силикатного сырья, устройства грубого и мелкого измельчения, накопительные бункера измельченного вторичного натрийсодержащего сырья с дозаторами и помольное оборудование в виде аттритора мокрого помола, а также накопительную емкость связующего раствора с дозатором; причем расходные бункера измельченного кремнеземсодержащего компонента и накопительная емкость связующего раствора с дозаторами входят в состав смесительного устройства, в который входят также: блок смешения и формования сырцовых гранул участка производства готового продукта в виде сферических гранул, содержащий смеситель-гранулятор скоростного типа, каскадно расположенный за ним тарельчатый смеситель-гранулятор, сушилку и накопительный бункер отформованных сырцовых гранул, который через питатель-дозатор связан с блоком смешения и вспенивания сырцовых гранул, фракционирования и хранения готовой продукции, состоящим из вращающейся барабанной печи, накопительного бункера нефракционированных гранул, классификатора, бункеров-накопителей фракционированного гранулированного материала, склада готовой продукции, при этом смесительное устройство линии снабжено закрытой системой технологического транспорта и сортировки готового гранулированного материала, в состав которой входят: система непрерывного пневмотранспорта, трубопроводы, разгрузочные циклоны и вентиляторы.

Новым в полезной модели является то, что смесительное устройство технологической линии имеет оптимальные для достижения целей состав и схему размещения оборудования, дополнительно содержит тарельчатый гранулятор, установленный на блоке смешения и формования сырцовых гранул за смесителем- гранулятором скоростного типа, а также содержит закрытую систему технологического транспорта и сортировки готового продукта, установленную на блоке смешения и вспенивания сырцовых гранул, фракционирования и хранения готовой продукции, и состоящую из системы непрерывного пневмотранспорта.

Каскадная установка скоростного и тарельчатого смесителей-грануляторов позволяет стабильно производить сферические гранулы диаметром свыше 3 мм, а также дополнительно окатывать до сферической формы гранулы мелких фракций, выходящих из скоростного смесителя-гранулятора. Закрытая система технологического транспорта и сортировки готового, обожженного продукта позволяет решить проблему пылеудаления.

Реализованная линия непрерывной пневматической транспортировки сыпучих материалов не имеет практических ограничений по компоновке оборудования, обеспечивая гибкую настройку технологической линии и ее адаптацию к производственным площадям. Отсутствие трущихся деталей (шнеков, подшипников и др.) позволяет увеличить срок эксплуатации линии и надежность ее работы в 5-7 раз, что так же влияет на себестоимость конечного продукта. Кроме того, пневмотранспорт применяется на технологической линии как для механизации погрузочно-разгрузочных работ и повышения производительности систем транспортирования, так и для эффективного перемешивания гранульных материалов, а также для снижения энергоемкости и металлоемкости.

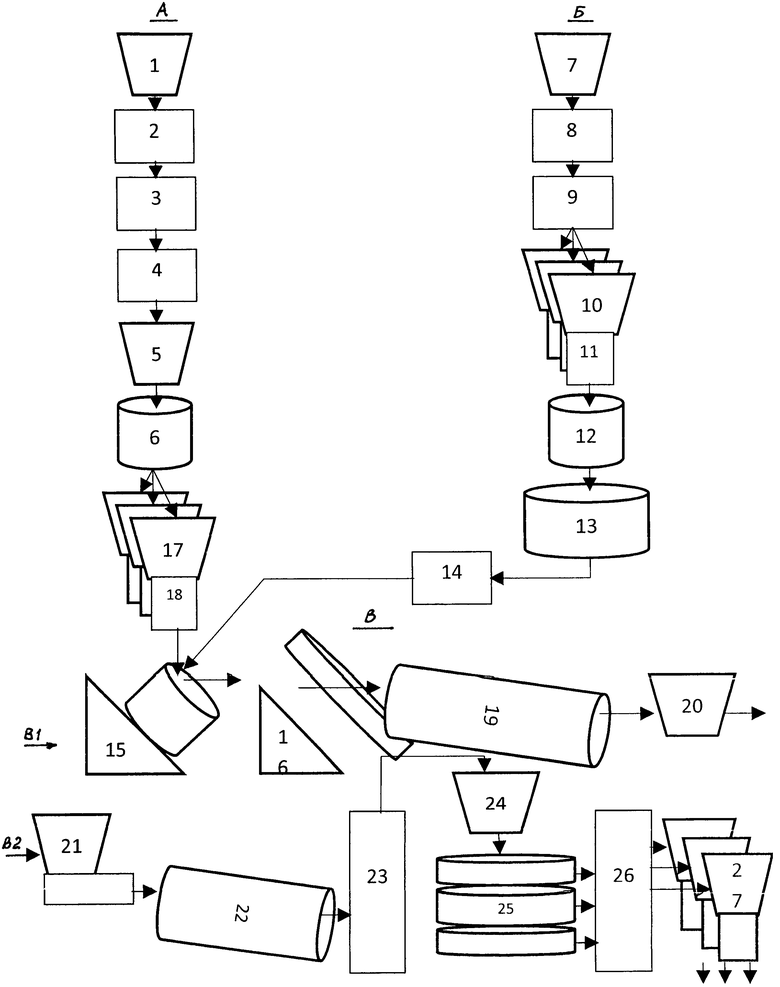

На чертеже представлена общая схема смесительного устройства в составе технологической линии для производства гранулированных пеностеклокристаллических материалов.

Участок подготовки кремнеземсодержащего компонента А, предназначенный для обработки кремнеземсодержащего сырья карьерной влажности, а также твердых сырьевых материалов (стеклобоя, металлургических шлаков и т.п.), включает приемный бункер 1, барабанную сушилку 2, устройство грубого измельчения 3 и устройство для мелкого измельчения 4, накопительные бункера высушенного дробленого сырья 5, аттритор сухого помола 6.

Участок подготовки связующего раствора Б предназначен для обработки и дозирования сухих натрийсодержащих компонентов, в том числе силикат-глыбы, стеклобоя, соды кальцинированной, гидроксида натрия (едкого натра), а также для мокрого помола и растворения компонентов с получением связующего раствора и его хранения в накопительной емкости.

Участок Б включает в себя: приемный бункер 7 для силикат-глыбы, устройство грубого дробления 8, устройство мелкого дробления 9, расходные бункера 10 для дробленной силикат-глыбы, соды кальцинированной, гидроксида натрия (едкого натра) и других натрийсодержащих компонентов.

Расходные бункера натрийсодержащего сырья 10, снабженные весовыми дозаторами 11, обеспечивают загрузку аттритора мокрого помола 12, где производится растворение и помол натрийсодержащих компонентов. Из аттритора мокрого помола 12 готовый связующий раствор поступает в накопительную емкость связующего раствора 13, снабженную мешалкой и соединенную с дозатором связующего раствора 14.

Смесительное устройство В включает в себя: блок смешения и формования сырцовых гранул В1 участка производства готового продукта в виде сферических гранул, состоящий из смесителя-гранулятора скоростного типа 15, каскадно соединенный с тарельчатым смесителем-гранулятором 16, расходные бункера сыпучих компонентов 17 и узлы дозирования сыпучих компонентов 18. Тарельчатый смеситель-гранулятор 16 соединен с сушилкой сырцовых гранул 19, накопительным бункером готовых сырцовых гранул 20.

Блок смешения и вспенивания сырцовых гранул, фракционирования и хранения готовой продукции В2 включает в себя: питатель-дозатор сырцовых гранул 21, вращающуюся барабанную печь 22, выход которой соединен с системой пневмотранспорта 23, которая подает продукт в накопительный бункер нефракционированного продукта 24. Бункер готового нефракционированного продукта 24 соединен с вибрационным ситом (классификатором) 25, соединенного с входными магистралями системы пневмотранспорта 26, выходные магистрали которой связаны с накопительными бункерами фракционированной готовой продукции 27.

Смесительное устройство технологической линии для производства гранулированных пеностеклокристаллических материалов работает следующим образом:

На участке подготовки кремнеземсодержащего компонента А загружаемое в бункер 1 необработанное кремнеземистое сырье карьерной влажности загружается в барабанную сушилку 2. Сушеный кусковой материал поступает в устройство грубого измельчения (например, щековую или конусную дробилку) 3 и далее - в устройство мелкого измельчения 4 (например, валковую дробилку), после чего высушенный измельченный до размера 1 -б мм сырьевой материал подают в накопительный бункер 5 хранения сухого дробленого сырья, готового к помолу.

Из накопительного бункера 5 сушеные и мелкораздробленные сырьевые компоненты (опоко-трепеловидная кремнистая порода, стеклобой, металлургический шлак и др.) поступают в аттритор сухого помола 6 для получения мелкодисперсного порошка. Из аттритора сухого помола 6 молотые порошкообразные компоненты поступают в накопительные бункера 17 блока В 1.

На участке подготовки связующего раствора Б силикат-глыба (стекловидный плавленый силикат натрия), поступившая в приемный бункер 7, подвергается крупному дроблению на устройстве 8, мелкому дроблению на устройстве 9 и поступает в один из накопительных бункеров натрийсодержащих компонентов 10. В другие бункера 10 поступают готовые натрийсодержащие компоненты, например, кальцинированная сода или едкий натр.

Для получения порции связующего раствора заданные количества натрийсодержащих компонентов и воды с помощью системы дозирования 11 поступают в аттритор мокрого помола 12. После цикла мокрого помола, совмещенного с растворением силикат-глыбы, готовый связующий раствор поступает в накопительную емкость связующего раствора 13, снабженную дозатором связующего раствора 14.

На блоке смешения и формования сырцовых гранул В1 необходимые порции молотых порошкообразных компонентов из расходных бункеров 17 посредством системы дозирования 18 загружаются в смеситель-гранулятор скоростного типа 15 периодического действия.

В начале цикла смешения в смесителе-грануляторе 15 порошкообразные компоненты подвергаются интенсивному сухому перемешиванию и дроблению комков и агрегатов сухих частиц. После фазы сухого смешения в работающий смеситель, посредством узла дозирования связующего раствора 14, вводится порция связующего раствора в количестве и с концентрацией растворенного силиката натрия, достаточного для получения сырцовых гранул заданного химического состава.

После выгрузки из смесителя-гранулятора 15 масса поступает в тарельчатый смеситель-гранулятор 16, после чего гранулы подвергаются сушке в барабанной сушилке 19 и затем поступают в накопительный бункер сырцовых гранул 20.

На блоке смешения и вспенивания, фракционирования и хранения готовой продукции В2 дозатор непрерывного действия 21 подает сырцовые гранулы из накопительного бункера сырцовых гранул 20 во вращающуюся барабанную печь 22 с электрическим или газовым обогревом, где перемешиваемые гранулы последовательно подвергаются подогреву, вспениванию при температуре от 750 до 950°С и частичному охлаждению до температуры 500-650°С.

Из печи 22 готовые вспененные гранулы поступают через систему непрерывного пневмотранспорта 23 в накопительный бункер 24 классификатор 25, где происходит рассев готового продукта по фракциям.

После рассева по фракциям гранулы, уже как готовый продукт, с помощью системы непрерывного пневмотранспорта 26 подаются в накопительные бункера 27 готового продукта, и после загрузки в мягкие контейнеры (биг-бэги), далее поступают на склад готовой продукции.

Получаемый на смесительном устройстве технологической линии гранулированный пористый материал имеет следующие технические характеристики:

При этом, фракционный состав гранулированных материалов расширился, выход фракций более 10 мм повысился до 50% и более, форма гранул приблизилась к сферической, а средняя насыпная плотность за счет повышения доли крупных фракций снизилась с 210 до 180 кг/м3.

Коэффициент теплопроводности снизился на 15%.

Применение смесительного устройства технологической линии для производства гранулированных пеностеклокристаллических материалов с данными техническими свойствами позволило снизить энергозатраты на 35%, затраты сырья на 1 м3 готовой продукции- на 15%, себестоимость - на 25%. Повысилась надежность работы оборудования, снизились затраты на обслуживание линии, улучшились экологические показатели производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2014 |

|

RU2605982C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ | 2012 |

|

RU2513807C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2572441C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2021 |

|

RU2782904C1 |

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2021 |

|

RU2781680C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2022 |

|

RU2799217C1 |

| Способ получения шихты для пеностеклокерамики | 2018 |

|

RU2701838C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

Полезная модель относится к производству строительных материалов, а именно к производству гранулированных материалов на силикатной основе, используемых в качестве заполнителя, в частности, легких и особо легких бетонов, а также для насыпной тепло-звукоизоляции. Полезная модель направлена на расширение фракционного состава производимых гранул, на производство гранул сферической формы, на комплексную механизацию технологической линии производства гранулированных материалов на основе кремнистых пород (диатомитов, опок, трепелов), а также на снижение себестоимости гранулированных пеностеклокристаллических материалов. Указанный технический результат достигается тем, что в состав технологической линии для производства гранулированных пеностеклокристаллических материалов, входит смесительное устройство, состоящее из производственного блока смешения и формования сырцовых гранул и из производственного блока смешения и вспенивания сырцовых гранул, фракционирования и хранения готовой продукции. Смесительное устройство технологической линии содержит приемные и расходные бункера с дозаторами, накопительные устройства, тарельчатый смеситель-гранулятор, установленный на производственном блоке смешения и формования сырцовых гранул и размещенный за смесителем-гранулятором скоростного типа, барабанную вращающуюся печь на производственном блоке смешения и вспенивания сырцовых гранул. Кроме того на блоке смешения и вспенивания сырцовых гранул, фракционирования и хранения готовой продукции предусмотрена закрытая система технологического транспорта и сортировки готового продукта, состоящая из системы непрерывного пневмотранспорта, в которую входят трубопроводы, разгрузочные циклоны и вентиляторы. Применение данного смесительного устройства на технологической линии для производства гранулированных материалов позволило снизить среднюю насыпную плотность с 210 до 180 кг\м3, при этом коэффициент теплопроводности снизился на 15%. Применение комплексной механизации позволило существенно снизить энергозатраты, затраты сырья на 1 м3 готовой продукции, понизить себестоимость готовой продукции. Повысилась надежность работы оборудования, снизились затраты на обслуживание линии, улучшились экологические показатели производства.

Смесительное устройство технологической линии для производства гранулированных пеностеклокристаллических материалов, состоящей из участка подготовки кремнеземсодержащего компонента, участка подготовки связующего раствора и из участка производства готового продукта в виде сферических гранул, разделенного на два производственных блока - блок смешения и формования сырцовых гранул и блок смешения и вспенивания сырцовых гранул, фракционирования и хранения готовой продукции, при этом участок подготовки кремнеземсодержащего компонента содержит последовательно установленные приемный бункер кремнеземсодержащей породы, сушилку, устройства для грубого и мелкого измельчения, накопительные бункера сухого дробленого сырья, аттритор сухого помола, расходные бункера измельченного кремнеземсодержащего компонента с дозаторами, а участок подготовки связующего раствора содержит последовательно установленные приемный бункер силикатного сырья, устройства грубого и мелкого измельчения, накопительные бункера измельченного вторичного натрийсодержащего сырья с дозаторами и помольное оборудование в виде аттритора мокрого помола, а также накопительную емкость связующего раствора с дозатором, причем расходные бункера измельченного кремнеземсодержащего компонента и накопительная емкость связующего раствора с дозаторами входят в состав смесительного устройства вместе с блоком смешения и формования сырцовых гранул участка производства готового продукта в виде сферических гранул, содержащим смеситель-гранулятор скоростного типа, каекадно расположенный за ним тарельчатый смеситель-гранулятор, сушилку и накопительный бункер отформованных сырцовых гранул, который через питатель-дозатор связан с блоком смешения и вспенивания сырцовых гранул, фракционирования и хранения готовой продукции, состоящим из вращающейся барабанной печи, накопительного бункера нефракционированных гранул, классификатора, бункеров-накопителей фракционированного гранулированного материала, склада готовой продукции, при этом смесительное устройство линии снабжено закрытой системой технологического транспорта и сортировки готового гранулированного материала, в состав которой входят система непрерывного пневмотранспорта, трубопроводы, разгрузочные циклоны и вентиляторы.

| Опора для виноградников | 1959 |

|

SU126328A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА ИЗ ДИАТОМИТОВОГО СЫРЬЯ | 2010 |

|

RU2455431C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2005 |

|

RU2294902C1 |

| Картофелепосадочная машина | 1944 |

|

SU75653A1 |

| WO 2011061569 A1, 26.05.2011 | |||

| US 7169721 B2, 30.01.2007 . | |||

Авторы

Даты

2015-05-10—Публикация

2013-12-10—Подача