Изобретение относится к нефтехимической промышленности, в частности к производству бутадиен-стирольных каучуков, получаемых эмульсионной (со)полимеризацией, к способам их наполнения на стадии латексов, и может быть использовано в производстве резинотехнических изделий.

Известен способ получения бутадиен-стирольных каучуков с использованием в качестве коагулирующих агентов хлоридов натрия, магния, кальция и других металлов [Распопов И.В., Никулин С.С., Гаршин А.П., Рыльков А.А., Фазлиахметов Р.Г., Распопов В.И. Совершенствование оборудования и технологии выделения бутадиен-(α-метил) стирольных каучуков из латексов М.: ЦНИИТЭнефтехим. 1997. - 68 с]. Например, расход такого коагулянта , как хлорид натрия, составляет 160-200 кг/т каучука.

Недостатками данного способа получения бутадиен-стирольного каучука являются большой расход минеральных солей, используемых для его получения, загрязнение ими сточных вод, т.к. они не удаляются на очистных сооружениях и сбрасываются в природные водоемы, нанося непоправимый экологический ущерб.

Наиболее близким по технической сущности и достигаемом эффекту является способ получения наполненного бутадиен-стирольного каучука, включающий сополимеризацию бутадиена со стиролом в эмульсии в присутствии радикальных инициаторов, стопперирование процесса, дегазацию, введение антиоксиданта и наполнителей различной природы, выделение каучука из латекса методом коагуляции в присутствии 24%-ного раствора хлорида натрия и 2%-ного раствора серной кислоты, отмывку и сушку крошки каучука [Патент №2291157, С08С 1/14; C08F 2/22; C08F 236/06 опубл. в бюл. №1, 2007 год. Способ получения наполненного бутадиен-стирольного каучука. Никулин С.С., Пугачева И.Н., Черных О.Н., Филимонова О.Н.].

Недостатками данного способа являются высокий расход коагулирующего агента от 160 до 180 кг/т каучука и подкисляющего агента - раствора серной кислоты, длительность процесса сушки получаемых каучуков и загрязнение окружающей среды сточными водами от производства эмульсионных каучуков.

Технической задачей изобретения является повышение производительности процесса, снижение расхода коагулирующего и подкисляющего агента, интенсификация процесса сушки крошки каучука, стабилизация процесса выделения каучука из латекса, снижение загрязнения окружающей среды продуктами от производства каучуков эмульсионной сополимеризации.

Для решения технической задачи изобретения предложен способ получения наполненного бутадиен-стирольного каучука, характеризующийся тем, что проводят сополимеризацию бутадиена со стиролом, получают бутадиен-стирольный латекс, после чего проводят коагуляцию с использованием комбинированного коагулирующего агента, представляющего собой дисперсию, состоящую из 5-30%-ного раствора хлоридов металлов: или I группы - натрия или калия, взятых в количестве 100-150 кг/т каучука, или II группы - магния или кальция, взятых в количестве 10-15 кг/т каучука, или III группы - алюминия, взятого в количестве 2-3 кг/т каучука, и наполнителя - кислой порошкообразной целлюлозной добавки, взятой в количестве 5-70 кг/т каучука, при этом для ее получения хлопковый волокнистый материал, являющийся отходом легкой промышленности, измельчают до размера 10-20 мм, смешивают с 30-60%-ным водным раствором серной кислоты при температуре 60-80°С, перемешивают в течение 1,5-2,0 часов до кашеобразного состояния, после чего эту массу фильтруют, промывают водой и досушивают при температуре 50-70°С в течение 1,0-2,0 часов, а затем перетирают до порошкообразного состояния с возможным использованием в качестве подкисляющего агента 2%-ного раствора серной кислоты в количестве 0-13 кг/т каучука, при этом при увеличении дозировки кислой порошкообразной добавки в указанном интервале 5-70 кг/т каучука до 70 кг/т каучука снижается количество подкисляющего агента до 0.

Технический результат изобретения заключается в повышении производительности процесса, снижении расхода коагулирующего и подкисляющего агента, равномерности распределения наполнителя в получаемом композите, интенсификации процесса сушки крошки каучука, стабилизации процесса выделения каучука из латекса, снижении загрязнения окружающей среды продуктами от производства каучуков эмульсионной сополимеризации.

Способ получения наполненного бутадиен-стирольного каучука осуществляют следующим образом.

Сополимеризацию бутадиена со стиролом осуществляют в батарее, состоящей из 10-12 полимеризационных аппаратов, в присутствии инициаторов радикального типа гидропероксида пинана. После достижения конверсии 65-70% в систему вводится стоппер радикального процесса нитрит натрия, после чего полученный латекс подают на дегазацию, где происходит отгонка незаполимеризовавшихся мономеров таких, как стирол, бутадиен, и других низкокипящих продуктов. Из отделения дегазации латекс поступает в отделение коагуляции.

Для получения кислой целлюлозной порошкообразной добавки хлопковый волокнистый материал, являющийся отходом легкой промышленности, измельчают до размера 10-20 мм, смешивают с 30-60%-ным водным раствором серной кислоты и при температуре 60-80°С, перемешивают в течение 1,5-2,0 часов, после чего полученную кашеобразную массу фильтруют, промывают водой, досушивают при температуре 50-70°С в течение 1,0-2,0 часов, а затем перетирают до порошкообразного состояния [Никитин В.М. Химия древесины и целлюлозы. М. - Л.: Монография, Гослесбумиздат, 1951. - 496 с.].

Бутадиен-стирольный латекс, например СКС-30 АРК, заливают в емкость для коагуляции, снабженную перемешивающим устройством и помещенную в термостат для поддержания заданной температуры 60°С, перемешивают 10-15 минут и вносят комбинированный коагулирующий агент, представляющий собой дисперсию, состоящую из 5-30%-ного раствора хлорида металла 1-3 группы периодической системы и наполнителя - кислой порошкообразной целлюлозной добавки, а затем добавляют подкисляющий агент - раствор серной кислоты.

Для приготовления комбинированного коагулирующего агента берут:

- раствор хлоридов натрия или калия, взятых в количестве 100-150 кг/т каучука, и кислую порошкообразную целлюлозную добавку в количестве 5-70 кг/т каучука;

- раствор хлоридов магния или кальция - 10-15 кг/т каучука и кислую порошкообразную целлюлозную добавку в количестве 5-70 кг/т каучука;

- раствор хлорида алюминия в количестве 2-3 кг/т каучука и кислую порошкообразную целлюлозную добавку в количестве 5-70 кг/т каучука.

Причем при дозировке кислой порошкообразной целлюлозной добавки 5-30 кг/т каучука расход подкисляющего агента снижается с 13 до 9 кг/т каучука, при содержании кислой порошкообразной целлюлозной добавки 30-50 кг/т каучука расход подкисляющего агента снижается с 9 до 6 кг/т каучука, при содержании кислой порошкообразной целлюлозной добавки 50-70 кг/т каучука расход подкисляющего агента снижается с 6 до 0 кг/т каучука, т.е. при увеличении дозировки кислой порошкообразной целлюлозной добавки снижается расход подкисляющего агента, при дозировке 70 кг/т каучука расход снижается до 0.

Способ поясняется следующими примерами

Пример 1 (прототип)

Сополимеризацию бутадиена со стиролом осуществляют по непрерывной схеме на батарее, состоящей из 12 полимеризаторов. В первый по ходу процесса полимеризатор подают в соотношении 2:1 соответственно водную и углеводородную фазы в соотношении 70% бутадиена и 30% стирола, радикальный инициатор гидропероксид пинана и регулятор молекулярной массы третичный додецилмеркаптан. Полимеризаторы оборудованы мешалками.

Сополимеризацию бутадиена со стиролом проводят при 6°С. Процесс ведут до конверсии 67%. При выходе из последнего полимеризатора латекс непрерывно заправляется стоппером - раствором диметилдитиокарбамата натрия с нитритом натрия. Заправленный стоппером латекс проходит через фильтр и направляется на отгонку незаполимеризовавшихся мономеров в верхнюю часть колонны предварительной дегазации, где происходит отгонка основного количества незаполимеризовавшегося бутадиена. После колонны предварительной дегазации латекс направляют в вакуумный отгонный аппарат, где происходит отгонка незаполимеризовавшихся стирола и оставшегося бутадиена.

Волокнистые материалы, являющиеся текстильными отходами легкой промышленности (обрезки тканей, нитей, путанки и др.), после разволокнения измельчают до размера 5 мм и смешивают с углеводородным раствором низкомолекулярного сополимера, полученного из побочных продуктов нефтехимии - 50%-ным раствором толуола, содержащего аминные или фенольные антиоксиданты. Полученный композит перемешивают на высокоскоростной мешалке в течение 12 минут при температуре 70°С и подвергают перетиру в течение 2 часов. В результате данной технологической операции происходит втирание низкомолекулярного сополимера в волокнистый материал и его обезвоживание. Полученный композит при постоянном высокоскоростном перемешивании диспергируют в водной фазе, содержащей поверхностно-активные вещества - растворы канифольного мыла и лейканола - при 50°С в течение 2 часов. Соотношение водная:углеводородная фазы 2:1. Дозировка волокнистого наполнителя - 5 кг/т каучука, низкомолекулярного сополимера, полученного из побочных продуктов нефтехимии, 40 кг/т каучука. После отгонки углеводородного растворителя - толуола водноволокнополи-мерноантиоксидантную дисперсию (ВВПАД) подают на смешение с латексом СКС-30 АРК. Каучуковый латекс, содержащий ВВПАД, подают на коагуляцию.

Бутадиен-стирольный латекс СКС-30 АРК, содержащий ВВПАД, заливают в емкость для коагуляции, снабженную перемешивающим устройством и помещенную в термостат для поддержания температуры 60°С. Выдерживают при этой температуре 12 минут, вводят коагулирующий агент - 24%-ный водный раствор хлорида натрия в количестве 175 кг/т каучука и перемешивают 7 минут, после этого вводят подкисляющий агент 2%-ный водный раствор серной кислоты в количестве 15 кг/т каучука. рН коагуляции поддерживают равным 2,5. Образующуюся крошку каучука отделяют от серума, промывают водой и высушивают при температуре 85°С в течение 4,5 ч. Полноту коагуляции оценивают визуально (серум прозрачный - коагуляция полная), а также по массе образующейся крошки каучука.

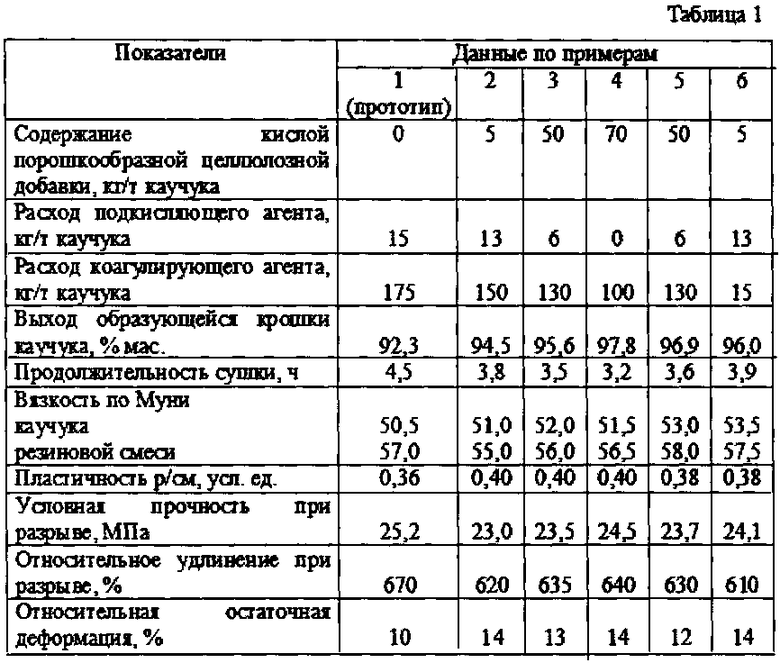

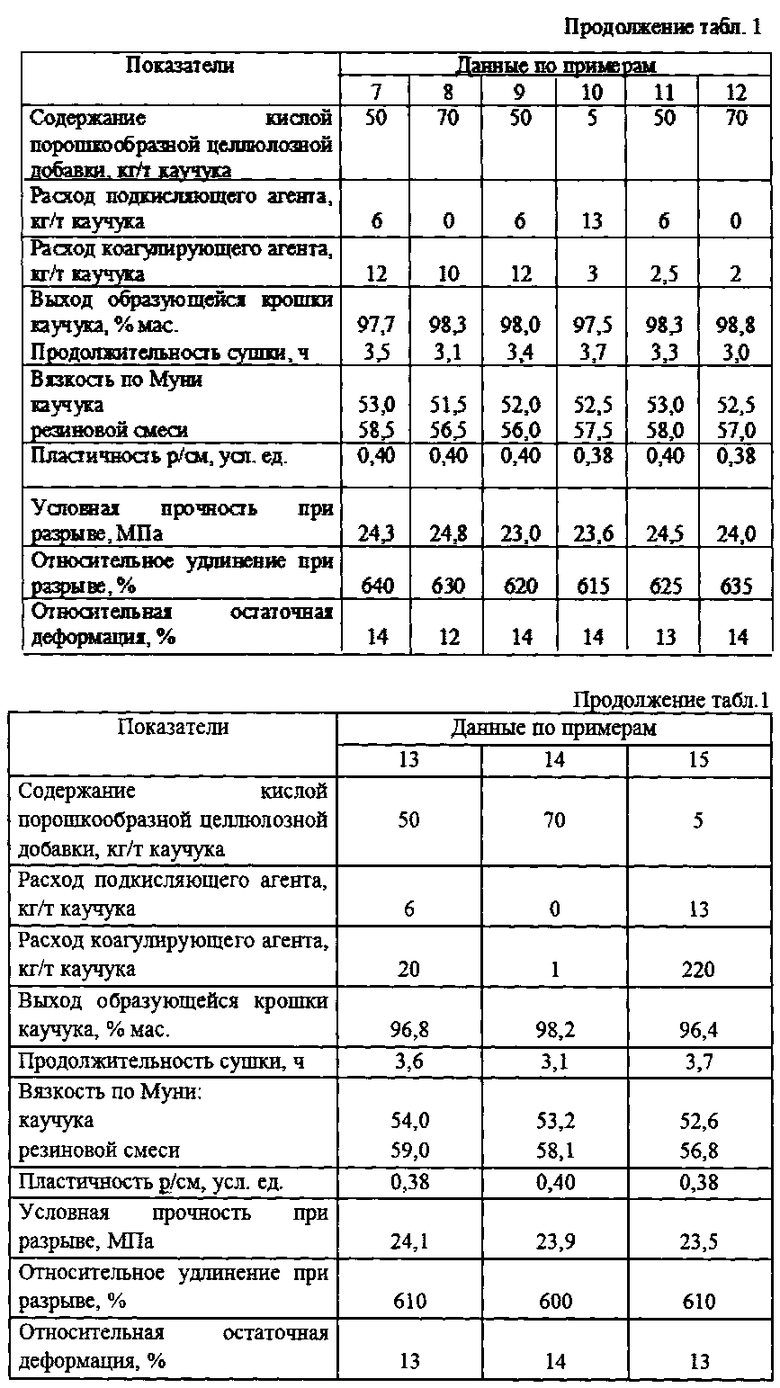

Полученный каучук анализируют. Данные анализа по влиянию ВВПАД на выход образующейся крошки каучука, расход коагулирующего и подкисляющего агента, продолжительность сушки и физико-механические показатели получаемых каучуков, резиновых смесей и вулканизатов представлены в табл. 1.

Пример 2

Сополимеризацию бутадиена со стиролом осуществляют по непрерывной схеме на батарее, состоящей из 12 полимеризаторов. В первый по ходу процесса полимеризатор подают в соотношении 2:1, соответственно, водную и углеводородную фазы в соотношении 70% бутадиена и 30% стирола, радикальный инициатор гидропероксид пинана и регулятор молекулярной массы третичный додецилмеркаптан. Полимеризаторы оборудованы мешалками. Сополимеризацию бутадиена со стиролом проводят при 6°С. Процесс ведут до конверсии 67%. При выходе из последнего полимеризатора латекс непрерывно заправляется стоппером - раствором диметилдитиокарбамата натрия с нитритом натрия. Заправленный стоппером латекс проходит через фильтр и направляется на отгонку незаполимеризовавшихся мономеров в верхнюю часть колонны предварительной дегазации, где происходит отгонка основного количества незаполимеризовавшегося бутадиена. После колонны предварительной дегазации латекс направляется в вакуумный отгонный аппарат, где происходит отгонка незаполимеризовавшихся стирола и оставшегося бутадиена.

Далее бутадиен-стирольный латекс СКС-30 АРК, содержащий антиоксидант, заливают в емкость для коагуляции, снабженную перемешивающим устройством и помещенную в термостат для поддержания температуры 60°С, перемешивают при этой температуре 10 минут и затем вносят приготовленный комбинированный коагулирующий агент, представляющий собой дисперсию, состоящую из 20%-ного раствора хлорида натрия, взятого в количестве 150 кг/т каучука, и кислой порошкообразной целлюлозной добавки, взятой в количестве 5 кг/т каучука, перемешивают в течение 5 минут, после чего вводят подкисляющий агент в количестве 13 кг/т каучука. Образующуюся крошку каучука отделяют от серума, промывают водой и высушивают при температуре 85°С в течение 3,8 ч. Полноту коагуляции оценивают визуально (серум прозрачный - коагуляция полная), а также по массе образующейся крошки каучука.

Данные анализа по влиянию кислой порошкообразной целлюлозной добавки на выход образующейся крошки каучука, расход подкисляющего и коагулирующего агента, продолжительность сушки и физико-механические показатели получаемых каучуков, резиновых смесей и вулканизатов представлены в табл. 1.

Пример 3

Получение наполненного бутадиен-стирольного каучука осуществляют аналогично примеру 2. В качестве коагулянта используют комбинированный коагулирующий агент в виде дисперсии, состоящей из 20%-ного раствора хлорида натрия, взятого в количестве 130 кг/т каучука, и кислой порошкообразной целлюлозной добавки в количестве 50 кг/т каучука. Количество подкисляющего агента снижается и составляет 6 кг/т каучука. Длительность сушки получаемой наполненной крошки составляет 3,5 ч. Данные анализа по влиянию кислой порошкообразной целлюлозной добавки на выход образующейся крошки каучука, расход подкисляющего и коагулирующего агента, продолжительность сушки и физико-механические показатели получаемых каучуков, резиновых смесей и вулканизатов представлены в табл. 1.

Пример 4

Получение наполненного бутадиен-стирольного каучука осуществляют аналогично примеру 2. В качестве коагулянта используют комбинированный коагулирующий агент в виде дисперсии, состоящей из 20%-ного раствора хлорида натрия, взятого в количестве 100 кг/т каучука, и кислой порошкообразной целлюлозной добавки в количестве 70 кг/т каучука. Применение подкисляющего агента полностью исключается. Длительность сушки получаемой наполненной крошки составляет 3,2 ч. Данные анализа по влиянию кислой порошкообразной целлюлозной добавки на выход образующейся крошки каучука, расход подкисляющего и коагулирующего агента, продолжительность сушки и физико-механические показатели получаемых каучуков, резиновых смесей и вулканизатов представлены в табл. 1.

Пример 5

Получение наполненного бутадиен-стирольного каучука осуществляют аналогично примеру 2. В качестве коагулянта используют комбинированный коагулирующий агент в виде дисперсии, состоящей из 20%-ного раствора хлорида калия, взятого в количестве 130 кг/т каучука, и кислой порошкообразной целлюлозной добавки в количестве 50 кг/т каучука. Количество подкисляющего агента снижается и составляет 6 кг/т каучука. Длительность сушки получаемой наполненной крошки составляет 3,6 ч. Данные анализа по влиянию кислой порошкообразной целлюлозной добавки на выход образующейся крошки каучука, расход подкисляющего и коагулирующего агента, продолжительность сушки и физико-механические показатели получаемых каучуков, резиновых смесей и вулканизатов представлены в табл. 1.

Пример 6

Получение наполненного бутадиен-стирольного каучука осуществляют аналогично примеру 2. В качестве коагулянта используют комбинированный коагулирующий агент в виде дисперсии, состоящей из 10%-ного раствора хлорида магния, взятого в количестве 15 кг/т каучука, и кислой порошкообразной целлюлозной добавки в количестве 5 кг/т каучука. Количество подкисляющего агента 13 кг/т каучука. Длительность сушки получаемой наполненной крошки составляет 3,9 ч. Данные анализа по влиянию кислой порошкообразной целлюлозной добавки на выход образующейся крошки каучука, расход подкисляющего и коагулирующего агента, продолжительность сушки и физико-механические показатели получаемых каучуков, резиновых смесей и вулканизатов представлены в табл. 1.

Пример 7

Получение наполненного бутадиен-стирольного каучука осуществляют аналогично примеру 2. В качестве коагулянта используют комбинированный коагулирующий агент в виде дисперсии, состоящей из 10%-ного раствора хлорида магния, взятого в количестве 12 кг/т каучука, и кислой порошкообразной целлюлозной добавки в количестве 50 кг/т каучука. Количество подкисляющего агента снижается и составляет 6 кг/т каучука. Длительность сушки получаемой наполненной крошки составляет 3,5 ч. Данные анализа по влиянию кислой порошкообразной целлюлозной добавки на выход образующейся крошки каучука, расход подкисляющего и коагулирующего агента, продолжительность сушки и физико-механические показатели получаемых каучуков, резиновых смесей и вулканизатов представлены в табл. 1.

Пример 8

Получение наполненного бутадиен-стирольного каучука осуществляют аналогично примеру 2. В качестве коагулянта используют комбинированный коагулирующий агент в виде дисперсии, состоящей из 10%-ного раствора хлорида магния, взятого в количестве 10 кг/т каучука, и кислой порошкообразной целлюлозной добавки в количестве 70 кг/т каучука. Применение подкисляющего агента полностью исключается. Длительность сушки получаемой наполненной крошки составляет 3,1 ч. Данные анализа по влиянию кислой порошкообразной целлюлозной добавки на выход образующейся крошки каучука, расход подкисляющего и коагулирующего агента, продолжительность сушки и физико-механические показатели получаемых каучуков, резиновых смесей и вулканизатов представлены в табл. 1.

Пример 9

Получение наполненного бутадиен-стирольного каучука осуществляют аналогично примеру 2. В качестве коагулянта используют комбинированный коагулирующий агент в виде дисперсии, состоящей из 10%-ного раствора хлорида кальция, взятого в количестве 12 кг/т каучука, и кислой порошкообразной целлюлозной добавки в количестве 50 кг/т каучука. Количество подкисляющего агента снижается и составляет 6 кг/т каучука. Длительность сушки получаемой наполненной крошки составляет 3,4 ч. Данные анализа по влиянию кислой порошкообразной целлюлозной добавки на выход образующейся крошки каучука, расход подкисляющего и коагулирующего агента, продолжительность сушки и физико-механические показатели получаемых каучуков, резиновых смесей и вулканизатов представлены в табл. 1.

Пример 10

Получение наполненного бутадиен-стирольного каучука осуществляют аналогично примеру 2. В качестве коагулянта используют комбинированный коагулирующий агент в виде дисперсии, состоящей из 10%-ного раствора хлорида алюминия, взятого в количестве 3,0 кг/т каучука, и кислой порошкообразной целлюлозной добавки в количестве 5 кг/т каучука. Количество подкисляющего агента составляет 13 кг/т каучука. Длительность сушки получаемой наполненной крошки составляет 3,7 ч. Данные анализа по влиянию кислой порошкообразной целлюлозной добавки на выход образующейся крошки каучука, расход подкисляющего и коагулирующего агента, продолжительность сушки и физико-механические показатели получаемых каучуков, резиновых смесей и вулканизатов представлены в табл. 1.

Пример 11

Получение наполненного бутадиен-стирольного каучука осуществляют аналогично примеру 2. В качестве коагулянта используют комбинированный коагулирующий агент в виде дисперсии, состоящей из 10%-ного раствора хлорида алюминия, взятого в количестве 2,5 кг/т каучука, и кислой порошкообразной целлюлозной добавки в количестве 50 кг/т каучука. Количество подкисляющего агента снижается и составляет 6 кг/т каучука. Длительность сушки получаемой наполненной крошки составляет 3,3 ч. Данные анализа по влиянию кислой порошкообразной целлюлозной добавки на выход образующейся крошки каучука, расход подкисляющего и коагулирующего агента, продолжительность сушки и физико-механические показатели получаемых каучуков, резиновых смесей и вулканизатов представлены в табл. 1.

Пример 12

Получение наполненного бутадиен-стирольного каучука осуществляют аналогично примеру 2. В качестве коагулянта используют комбинированный коагулирующий агент в виде дисперсии, состоящей из 10%-ного раствора хлорида алюминия, взятого в количестве 2,0 кг/т каучука, и кислой порошкообразной целлюлозной добавки в количестве 70 кг/т каучука. Применение подкисляющего агента полностью исключается. Длительность сушки получаемой наполненной крошки составляет 3,0 ч. Данные анализа по влиянию кислой порошкообразной целлюлозной добавки на выход образующейся крошки каучука, расход подкисляющего и коагулирующего агента, продолжительность сушки и физико-механические показатели получаемых каучуков, резиновых смесей и вулканизатов представлены в табл. 1.

Как видно из табл. 1, предложенный способ получения наполненного бутадиен-стирольного каучука дает возможность снизить расход коагулирующего агента до 50%; снизить расход или полностью исключить применение подкисляющего агента; повысить массу образующейся крошки каучука в 1,5-2 раза; уменьшить длительность сушки на 33% (в 1,3-1,5 раз).

При введении комбинированного коагулирующего агента в виде дисперсии, состоящей из водного раствора хлорида металла I-III группы периодической системы (для хлоридов натрия или калия менее 100 кг/т каучука; или для хлоридов магния или кальция менее 10 кг/т каучука; или хлорида алюминия менее 2,0 кг/т каучука) и кислой порошкообразной целлюлозной добавки менее 5 кг/т каучука, не достигается полного выделения каучука из латекса, что отражается на массе выделяемой крошки.

Пример 13

Получение наполненного бутадиен-стирольного каучука осуществляют аналогично примеру 2. В качестве коагулянта используют комбинированный коагулирующий агент в виде дисперсии, состоящей из 5%-ного раствора хлорида кальция, взятого в количестве 20 кг/т каучука, и кислой порошкообразной целлюлозной добавки в количестве 50 кг/т каучука. Количество подкисляющего агента снижается и составляет 6 кг/т каучука. Длительность сушки получаемой наполненной крошки составляет 3,6 ч. Данные анализа по влиянию кислой порошкообразной целлюлозной добавки на выход образующейся крошки каучука, расход подкисляющего и коагулирующего агента, продолжительность сушки и физико-механические показатели получаемых каучуков, резиновых смесей и вулканизатов представлены в табл. 1.

Пример 14

Получение наполненного бутадиен-стирольного каучука осуществляют аналогично примеру 2. В качестве коагулянта используют комбинированный коагулирующий агент в виде дисперсии, состоящей из 30%-ного раствора хлорида алюминия, взятого в количестве 1,0 кг/т каучука, и кислой порошкообразной целлюлозной добавки в количестве 70 кг/т каучука. Применение подкисляющего агента полностью исключается. Длительность сушки получаемой наполненной крошки составляет 3,1 ч. Данные анализа по влиянию кислой порошкообразной целлюлозной добавки на выход образующейся крошки каучука, расход подкисляющего и коагулирующего агента, продолжительность сушки и физико-механические показатели получаемых каучуков, резиновых смесей и вулканизатов представлены в табл. 1.

Пример 15

Получение наполненного бутадиен-стирольного каучука осуществляют аналогично примеру 2. В качестве коагулянта используют комбинированный коагулирующий агент в виде дисперсии, состоящей из 5%-ного раствора хлорида натрия, взятого в количестве 220 кг/т каучука, и кислой порошкообразной целлюлозной добавки в количестве 5 кг/т каучука. Применение подкисляющего агента полностью исключается. Длительность сушки получаемой наполненной крошки составляет 3,7 ч. Данные анализа по влиянию кислой порошкообразной целлюлозной добавки на выход образующейся крошки каучука, расход подкисляющего и коагулирующего агента, продолжительность сушки и физико-механические показатели получаемых каучуков, резиновых смесей и вулканизатов представлены в табл. 1.

Введение комбинированного коагулирующего агента для хлоридов натрия или калия более 150 кг/т каучука; или для хлоридов магния или кальция более 15 кг/т каучука; или хлорида алюминия более 3,0 кг/т каучука и кислой порошкообразной целлюлозной добавки более 70 кг/т каучука приводит к перерасходу коагулирующего агента, увеличению вязкости системы, увеличению потерь кислой порошкообразной целлюлозной добавки с промывными водами, повышению стоимости технологического процесса, повышению экологической нагрузки на окружающую среду.

Предложенный способ получения наполненного бутадиен-стирольного каучука позволяет:

- повысить производительность процесса;

- снизить расход коагулирующего и подкисляющего агентов;

- интенсифицировать процесс сушки каучука;

- стабилизировать процесс выделения каучука из латекса;

- снизить загрязнение окружающей среды продуктами от производства каучуков эмульсионной сополимеризации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2012 |

|

RU2516640C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2012 |

|

RU2515431C2 |

| Способ получения бутадиен-стирольного каучука | 2020 |

|

RU2758384C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА ИЗ ЛАТЕКСА | 2012 |

|

RU2497831C1 |

| Способ получения бутадиен-стирольного каучука | 2021 |

|

RU2760489C1 |

| Способ получения бутадиен-стирольного каучука | 2021 |

|

RU2779028C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2017 |

|

RU2660084C1 |

| СПОСОБ ВЫДЕЛЕНИЯ МАСЛОНАПОЛНЕННОГО БУТАДИЕН-( α -МЕТИЛ)-СТИРОЛЬНОГО КАУЧУКА | 1993 |

|

RU2067591C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА ИЗ ЛАТЕКСА | 2015 |

|

RU2603653C1 |

| СПОСОБ ВЫДЕЛЕНИЯ МАСЛОНАПОЛНЕННОГО БУТАДИЕН-(α -МЕТИЛ)-СТИРОЛЬНОГО КАУЧУКА | 1993 |

|

RU2064939C1 |

Изобретение относится к нефтехимической промышленности, в частности к производству бутадиен-стирольных каучуков, получаемых эмульсионной (со)полимеризацией, наполняемых на стадии латексов, и может быть использовано в производстве резинотехнических изделий. Способ получения наполненного бутадиен-стирольного каучука включает сополимеризацию бутадиена со стиролом, получение латекса, коагуляцию комбинированным коагулирующим агентом - дисперсией 5-30%-ного раствора хлоридов металлов, выбранных из: I группы - натрия или калия в количестве 100-150 кг/т каучука, II группы - магния или кальция в количестве 10-15 кг/т каучука, III группы - алюминия в количестве 2-3 кг/т каучука, и наполнителя - кислой порошкообразной целлюлозной добавки в количестве 5-70 кг/т каучука. Для получения добавки используют хлопковый волокнистый материал в виде отхода, измельчают до размера 10-20 мм, смешивают с 30-60%-ным водным раствором серной кислоты при температуре 60-80°С до кашеобразного состояния, эту массу фильтруют, промывают водой и досушивают при 50-70°С в течение 1-2 часов. Способ позволяет повысить производительность, снизить расход реагентов, стабилизировать процесс выделения каучука, снизить загрязнение окружающей среды. 1 табл., 15 пр.

Способ получения наполненного бутадиен-стирольного каучука, характеризующийся тем, что проводят сополимеризацию бутадиена со стиролом, получают бутадиен-стирольный латекс, после чего проводят коагуляцию с использованием комбинированного коагулирующего агента, представляющего собой дисперсию, состоящую из 5-30%-ного раствора хлоридов металлов: или I группы - натрия или калия, взятых в количестве 100-150 кг/т каучука, или II группы - магния или кальция, взятых в количестве 10-15 кг/т каучука, или III группы - алюминия, взятого в количестве 2-3 кг/т каучука, и наполнителя - кислой порошкообразной целлюлозной добавки, взятой в количестве 5-70 кг/т каучука, при этом для ее получения хлопковый волокнистый материал, являющийся отходом легкой промышленности, измельчают до размера 10-20 мм, смешивают с 30-60%-ным водным раствором серной кислоты при температуре 60-80°С, перемешивают в течение 1,5-2,0 часов до кашеобразного состояния, после чего эту массу фильтруют, промывают водой и досушивают при температуре 50-70°С в течение 1,0-2,0 часов, а затем перетирают до порошкообразного состояния, с возможным использованием в качестве подкисляющего агента 2%-ного раствора серной кислоты в количестве 0-13 кг/т каучука, при этом при увеличении дозировки кислой порошкообразной добавки в указанном интервале 5-70 кг/т каучука до 70 кг/т каучука снижается количество подкисляющего агента до 0.

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2005 |

|

RU2291157C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2005 |

|

RU2289590C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2005 |

|

RU2291159C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2005 |

|

RU2291158C1 |

| КОМПОЗИТНЫЙ СТРОИТЕЛЬНЫЙ КАРТОН С ПЛАСТИКОВЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2511365C2 |

| US 6455655 B1, 24.09.2002 | |||

Авторы

Даты

2015-05-20—Публикация

2013-09-10—Подача