Изобретение относится к металлургии, конкретно к низколегированным сталям, используемым для изготовления сварных нефте- и газопроводов, пригодных к эксплуатации в условиях Крайнего Севера.

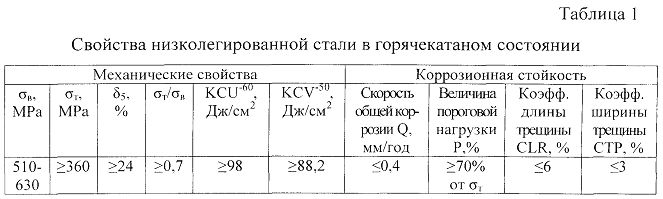

Горячекатаная листовая сталь низколегированная свариваемая для магистральных нефте- и газопроводов, работающих в условиях Крайнего Севера, должна сочетать высокую прочность, пластичность, коррозионную стойкость и хладостойкость (таблица 1).

Известен способ горячей прокатки полос из сталей с карбонитридным упрочнением, включающий нагрев слябов до температуры 1100-1250°С и выдержку при этой температуре в течение 3-5 ч, черновую прокатку с суммарным обжатием не менее 80% и температурой окончания 1020-1090°С, чистовую прокатку с суммарным обжатием не менее 70% и температурой окончания 820-870°С, охлаждение полос водой осуществляют до температуры 550-620°С и смотку в рулоны (Патент РФ 2195505, МПК C21D 8/04, С22С 38/12, 27.12.2002 г.).

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства штрипсов для нефтегазопроводных труб, включающий выплавку стали, непрерывную разливку в слябы, нагрев слябов до температуры 1190-1250°С, горячую прокатку с температурой окончания 820-870°С, охлаждение водой до температуры 500-580°С и смотку штрипсов в рулоны, отличающийся тем, что смотанные рулоны охлаждают со скоростью 5-20°С/ч до температуры не выше 100°С. Выплавляют сталь, содержащую 0,08-0,13% C, 0,50-0,70% Mn, 0,40-0,65% Si, 0,05-0,09% V, 0,015-0,040% Nb, 0,01-0,03% Ti, 0,02-0,05% Al, N≤0,008%, Cr≤0,3%, Ni≤0,3%, Cu≤0,2%, S≤0,005%, P≤0,015%, Fe - остальное, при выполнении следующих условий: Сэ=C+Mn/6+(Cr+V+Ti)/5+(Cu+Ni)/15≤0,39%, Рсм=C+(Mn+Cr+Cu)/20+Si/30+Ni/15+V/10≤0,24% (Патент РФ 2348703, МПК C21D 8/04, C22C 38/42, C22C 38/46, 10.10.2008 г.).

Недостатки вышеописанных способов производства состоят в том, что температурный диапазон прокатки не учитывает критических точек, относящихся к конкретному химическому составу, в результате чего отмечается непостоянство фазового состава микроструктуры металлопроката, присутствует нестабильность механических характеристик, анизотропия механических свойств. Ввиду того что при выплавке и обработке стали не производится целенаправленная обработка стали кальцийсодержащими материалами, полученные неметаллические включения имеют хаотическое распределение в металлопрокате, что негативно отражается на стойкости металлопроката к воздействию водорода.

Техническим результатом изобретения является повышение коррозионной стойкости, хладостойкости и выхода годного горячекатаного полосового проката.

Технический результат достигается тем, что в способе производства полос из низколегированной свариваемой стали, включающем выплавку стали, непрерывную разливку в слябы, нагрев слябов до температуры 1190-1260°С, прокатку на непрерывном широкополосном стане горячей прокатки в черновой и чистовой группах клетей, последующее ускоренное охлаждение, смотку полосы в рулон, согласно изобретению прокатку в черновой группе клетей ведут до толщины раската не менее 4,3 от толщины готовой полосы, чистовую прокатку ведут при температуре начала прокатки, равной от Ar3+70°С до Ar3+170°С, а температуру смотки определяют в зависимости от температуры конца прокатки из соотношения: Тк.чист-370°С≤Тсм≤Тк.чист-270°С, где Тк.чист - температура конца чистовой прокатки, °С; Тсм - температура смотки, °С.

Технический результат достигается также тем, что выплавляют сталь, содержащую C=0,05-0,11%, Si=0,30-0,65%, Mn=0,40-0,70%, V=0,04-0,12%, Nb≤0,04%, Al=0,02-0,06%, Ti≤0,03%, Mo≤0,30%, N≤0,008%, Cr≤0,30%, Ni≤0,30%, Cu≤0,30%, S≤0,005%, P≤0,018%, Fe и примеси - остальное, при выполнении следующих соотношений: Cr+Ni+Cu≤0,6%, Nb+V+Ni≤0,15%.

Технический результат достигается также тем, что сталь дополнительно содержит кальций в количестве 0,001-0,006%, при выполнении соотношения Ca/S≥1.

Технический результат достигается также тем, что сталь содержит в структуре феррит с номером зерна не менее 9 при полосчатости не более 2 балла.

Технический результат достигается также тем, что сталь содержит в структуре неметаллические включения не крупнее 2,5 балла.

Оптимальным диапазоном нагрева слябов является нагрев до температуры 1190°C-1260°C.

При снижении температуры нагрева ниже 1190°С происходит неполное растворение в аустените таких элементов, как Nb, V, что отрицательно влияет на прочностные характеристики. При нагреве более 1260°С происходит неконтролируемый рост зерна аустенита, в результате чего металлопрокат имеет нестабильный уровень механических свойств по длине рулона.

Минимальная степень деформации в чистовой группе клетей должна быть не менее чем 4,3 от толщины готовой полосы, при снижении кратности деформации существенно ухудшается проработка структуры раската, меняется однородность микроструктуры по толщине полосы, что отрицательно влияет на весь комплекс механических характеристик.

Оптимальная температура начала прокатки в чистовой группе клетей составляет 70÷170°С выше температуры Ar3. При снижении температуры начала прокатки ниже чем Ar3+70°С существенно увеличиваются нагрузки на оборудование стана, при этом не наблюдается существенного повышения комплекса механических характеристик. Увеличение температуры начала чистовой прокатки выше чем Ar3+170°С приводит к образованию в структуре проката участков с крупным зерном феррита, что снижает вязкопластические свойства полосы.

Температура смотки определяется в зависимости от температуры конца прокатки из соотношения: Тк.чист-370°С≤Тсм≤Тк.чист-270°С. При снижении температуры смотки ниже чем Тк.чист-370°С смотка полос осуществляется повышенными скоростями охлаждения, в структуре проката образуются участки «бейнита», что отрицательно влияет на стойкость металлопроката к водородному растрескиванию. При повышении температуры смотки выше чем Тк.чист-270°С снижается уровень прочностных характеристик металлопроката, не достигается требуемый класс прочности.

Углерод в стали предложенного состава определяет ее прочностные свойства. Снижение содержания углерода менее 0,05% приводит к падению прочности ниже допустимого уровня. Увеличение содержания углерода сверх 0,11% ухудшает пластичность и вязкость стали.

Кремний раскисляет и упрочняет сталь, повышает ее упругие свойства. При содержании кремния менее 0,30% прочность стали недостаточна. Увеличение содержания кремния более 0,65% приводит к возрастанию количества силикатных неметаллических включений, охрупчивает сталь, ухудшает ее пластичность.

Марганец введен для повышения прочности стали, связывания примесной серы в сульфиды. При содержании марганца менее 0,40% снижается прочность стали и вязкость при отрицательных температурах, что приводит к увеличению отбраковки. Повышение концентрации марганца сверх 0,70% ухудшает пластичность стали, снижает хладостойкость и повышает отношение σт/σв более 0,7.

Ванадий и ниобий образуют с углеродом карбиды VC, NbC, а с азотом - нитриды VN, NbN. Мелкие нитриды и карбонитриды ванадия и ниобия располагаются по границам зерен и субзерен, тормозят движение дислокации и тем самым упрочняют сталь. При содержании ванадия и ниобия менее 0,04% каждого их влияние недостаточно велико, свойства стали ниже допустимого уровня. Увеличение концентрации ванадия более 0,12% или ниобия более 0,04% вызывает дисперсионное твердение проката и приводит к их выделению на границах зерен в виде интерметаллических соединений. Это ухудшает свойства и снижает выход годных горячекатаных полос.

Алюминий является раскисляющим и модифицирующим элементом. При содержании алюминия менее 0,02% его воздействие проявляется слабо, сталь имеет низкие механические свойства. Увеличение содержания алюминия более 0,06% приводит к повышенному содержанию неметаллических включений, что приводит к образованию дефектов при проведении сварочных работ.

Титан является сильным карбидообразующим элементом, упрочняющим сталь. При увеличении содержания титана более 0,03% ухудшается качество поверхности металлопроката, увеличивается отсортировка.

Молибден оказывает существенное влияние на формирование микроструктуры металлопроката, однако увеличение содержания молибдена более 0,30% не дает ощутимого изменения механических характеристик металлопроката и является экономически необоснованным.

Азот является карбонитридообразующим элементом, упрочняющим сталь. Однако повышение концентрации азота сверх 0,008% приводит к снижению вязкостных свойств при отрицательных температурах, что недопустимо.

Хром, никель и медь способствуют повышению прочностных свойств и стойкости против питтинговой коррозии, но при содержании каждого из этих элементов более 0,30% имеет место снижение хладостойкости стали при отрицательных температурах. Причем лучшие свойства по коррозионной стойкости и свариваемости стали достигаются при суммарном содержании эти элементов не более 0,6%.

Суммарное содержание Cr+Ni+Cu≤0,6% и Nb+V+Ni≤0,15% исключает образование дефектов при проведении сварочных работ. При увеличении суммарного содержания более 0,6% и 0,15% соответственно увеличивается отсортировка труб и металлоконструкций после проведения сварочных работ.

Сера является вредной примесью, снижающей пластические и вязкостные свойства. При концентрации серы не более 0,005% ее вредное действие проявляется слабо и не приводит к заметному снижению механических свойств стали. В то же время более глубокое удаление серы удорожает сталь, делает ее производство нерентабельным.

Фосфор в количестве не более 0,018% целиком растворяется в α-железе, что ведет к упрочнению металлической матрицы. Однако увеличение содержания фосфора более 0,018% вызывает охрупчивание стали и снижение хладостойкости.

Кальций обеспечивает рафинирование границ зерен микроструктуры стали. Действуя как поверхностно-активное вещество, он очищает межзереные границы от нежелательных примесей, благодаря чему достигается одновременное повышение ударной вязкости при отрицательных температурах и коррозионной стойкости стали. При снижении содержания кальция менее 0,001% его положительное влияние проявляется слабо. Увеличение содержания кальция сверх 0,006% ведет к увеличению количества неметаллических включений, что отрицательно сказывается на механических свойствах горячекатаного проката.

Соотношение Ca/S≥1 является показателем качества обработки стали. При соотношении Ca/S<1 модификация неметаллических включений проведена не в полном объеме, при этом снижаются показатели стойкости металлопроката к водородному растрескиванию.

При содержании в структуре стали мелкозернистого структурно свободного феррита с номером зерна не менее 9 баллов при структурной полосчатости не более 2 баллов, имеет место дополнительное повышение стойкости стали против локальной коррозии и хладостойкости. Снижение номера зерна феррита менее 9 баллов, как и повышение структурной полосчатости более 2 баллов, ухудшают коррозионную стойкость и хладостойкость стали.

Экспериментально установлено, что скопления неметаллических включений крупнее 2,5 балла в виде фосфидов, сульфидов, нитридов, гидридов приводят к разрушению образцов при коррозионных испытаниях, что недопустимо. Кроме того, неметаллические включения крупнее 2,5 балла снижают хладостойкость стали, снижают выход годных горячекатаных полос.

Пример реализации

Сталь выплавляли в кислородном конвертере, раскисляли ферромарганцем, феррокремнием, легировали феррованадием, феррониобием, вводили металлический алюминий, ферротитан, силикокальций. Проводили десульфурацию и дефосфорацию расплава, продувку аргоном.

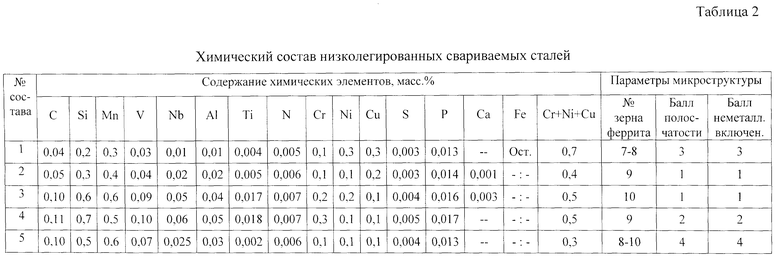

Химический состав сталей с различным содержанием легирующих элементов и примесей приведен в таблице 2.

Сталь подвергали непрерывной разливке в слябы и горячей прокатке на непрерывном широкополосном стане 2000 в полосы толщиной 9,0 мм с температурой конца прокатки Ткп=880°С, после чего охлаждали водой до температуры Тсм=590°С и сматывали в рулоны.

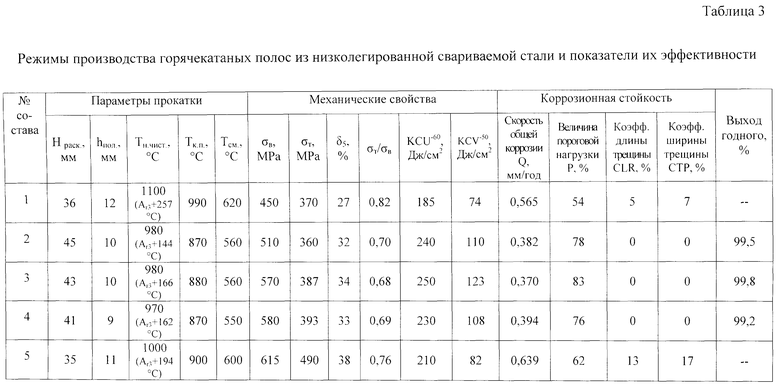

В таблице 3 приведены различные режимы производства горячекатаных полос, механические свойства и выход годного.

Как следует из таблиц 2 и 3, при реализации предложенного способа горячекатаные полосы (составы №2-4) имеют повышенную коррозионную стойкость, хладостойкость (ударную вязкость при отрицательных температурах). Благодаря этому достигается максимальный выход годного горячекатаного полосового проката.

В случаях запредельных значений заявленных параметров (состав №1), а также при использовании способа-прототипа (состав №5) коррозионная стойкость и хладостойкость в стали в горячекатаном состоянии ухудшаются.

Описанная технология производства обеспечивает получение мелкозернистой равномерной микроструктуры, имеющей балл зерна феррита не крупнее 9.

Использование предложенного способа производства полос из низколегированной свариваемой стали обеспечивает класс прочности металлопроката не ниже К52, уровень хладостойкости обеспечен до -50°С, испытания проводятся на образцах KCV, требования к коррозионной стойкости: CLR≤6%, CTR≤3%.

В качестве базового объекта при оценке технико-экономической эффективности предложенной стали выбрана сталь-прототип. Использование заявленного способа позволит повысить рентабельность производства магистральных труб для нефте- и газопроводов на 20-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2014 |

|

RU2578618C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2681074C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОГО ПРОКАТА ИЗ ВЫСОКОПРОЧНОЙ ХЛАДОСТОЙКОЙ СТАЛИ | 2013 |

|

RU2549807C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| Способ производства горячекатаного проката | 2024 |

|

RU2829353C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ В РУЛОНАХ | 2010 |

|

RU2436848C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2018 |

|

RU2689348C1 |

| Способ производства низколегированного рулонного проката | 2022 |

|

RU2793012C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2688077C1 |

Изобретение относится к области металлургии и используется для изготовления сварных нефте- и газопроводов, пригодных к эксплуатации в условиях Крайнего Севера. Для повышения коррозионной стойкости, хладостойкости и выхода годного горячекатаного полосового проката прокатку в черновой группе клетей ведут до толщины раската не менее 4,3 от толщины готовой полосы, чистовую прокатку ведут при температуре начала прокатки, равной от Ar3+70°С до Ar3+170°С, а температуру смотки определяют в зависимости от температуры конца прокатки из соотношения: Тк.чист-370°C≤Tcм≤Тк.чис-270°С. Сталь содержит, мас.%: C = 0,05-0,11, Si = 0,30-0,65, Mn = 0,40-0,70, V = 0,04-0,12, Nb≤0,04, Al = 0,02-0,06, Ti≤0,03, Mo≤0,30, N≤0,008, Cr≤0,30, Ni≤0,30, Cu≤0,30, S≤0,005, P≤0,018, Ca = 0,001-0,006, Fe и примеси остальное при выполнении соотношений: Cr+Ni+Cu≤0,6 мас.%, Nb+V+Ni≤0,15мас.%, Ca/S≥1. При этом сталь содержит в структуре феррит с номером зерна не менее 9 при полосчатости не более 2 баллов и неметаллические включения не крупнее 2,5 балла. 4 з.п. ф-лы, 3 табл., 1 пр.

1. Способ производства полос из низколегированной свариваемой стали, включающий выплавку стали, непрерывную разливку в слябы, нагрев слябов до температуры 1190-1260°С, прокатку на непрерывном широкополосном стане горячей прокатки в черновой и чистовой группах клетей, последующее ускоренное охлаждение и смотку полосы в рулон, отличающийся тем, что прокатку в черновой группе клетей ведут до толщины раската не менее 4,3 от толщины готовой полосы, чистовую прокатку ведут при температуре начала прокатки от Ar3+70°С до Ar3+170°С, а температуру смотки определяют в зависимости от температуры конца чистовой прокатки из соотношения:

Тк.чист-370°С≤Тсм≤Тк.чист-270°С

где Тк.чист - температура конца чистовой прокатки, °С;

Тсм - температура смотки, °С.

2. Способ по п.1, отличающийся тем, что осуществляют выплавку стали следующего химического состава, мас.%:

при выполнении следующих соотношений: Cr+Ni+Cu≤0,6 мас.%, Nb+V+Ni≤0,15 мас.%.

3. Способ по п.2, отличающийся тем, что сталь дополнительно содержит кальций в количестве 0,001-0,006 мас.% при соотношении Ca/S≥1.

4. Способ по п.2 или 3, отличающийся тем, что сталь содержит в структуре феррит с номером зерна не менее 9 при полосчатости не более 2 баллов.

5. Способ по любому из пп.2-3, отличающийся тем, что структура стали содержит неметаллические включения не более 2,5 баллов.

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ | 2007 |

|

RU2348703C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОПРОЧНЫХ СВАРИВАЕМЫХ СТАЛЕЙ | 1998 |

|

RU2210603C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2011 |

|

RU2466193C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ Х60 | 2011 |

|

RU2458156C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2004 |

|

RU2269587C1 |

| WO 2011154831 A1, 15.12.2011 | |||

| US 20060201592 A1, 14.09.2006 | |||

Авторы

Даты

2015-05-20—Публикация

2013-12-30—Подача