Изобретение относится к металлургии, в частности к производству термически обработанного листового проката из штрипсовых сталей, предназначенных для изготовления электросварных нефтегазопроводных труб и переходных деталей трубопроводов, используемых в условиях пониженных температур для транспортировки агрессивных сред, содержащих повышенную концентрацию сероводорода, большую долю водной составляющей и взвесей.

Для изготовления вышеуказанного сортамента используют горячекатаные листы толщиной 10-30 мм из низколегированной свариваемой стали повышенной хладостойкости и коррозионной стойкости.

Известен способ производства листового проката, включающий выплавку низкоуглеродистой низколегированной стали, получение заготовки, предварительную и окончательную деформацию в реверсивном режиме, контролируемое охлаждение проката, отпуск и окончательное охлаждение на воздухе до температуры окружающей среды, при этом контролируемое охлаждение проката осуществляют с температуры конца деформации, находящейся в интервале 820-830°C, до температуры 585-615°C со скоростью не более 20°C/сек, а отпуск проводят при температуре Ас1+(10÷30)°C с выдержкой 2,0-4,0 мин/мм толщины, а сталь выплавляют содержащей ванадий не более 0,15 мас. % (патент РФ №2479637, C21D 9/46, 2013).

Недостаток известного способа состоит в том, что в прокате гарантируется выполнение прочностных характеристик, а отсутствие требований по чистоте стали и минимальной полосчатости не позволяет обеспечить высокую и стабильную стойкость к сероводородному растрескиванию, а значит использовать изготовленную из нее трубу для транспортировки нефти и нефтепродуктов.

Наиболее близким по совокупности существенных признаков к заявленному изобретению является способ производства листового проката, включающий выплавку низкоуглеродистой низколегированной стали, получение заготовки, предварительную и окончательную деформации в реверсивном режиме, контролируемое охлаждение проката, отпуск и окончательное охлаждение на воздухе до температуры окружающей среды, при этом контролируемое охлаждение проката осуществляют с температуры конца деформации, находящейся в интервале (Ас3+20)÷(Ас3+40)°C, до температуры 530-570°C со скоростью 30-40°C/сек, а отпуск проводят при температуре 665-695°C с выдержкой 0,2-4,0 мин/мм, а сталь выплавляют следующего химического состава при соотношении ингредиентов, мас. %: углерод 0,07-0,15; кремний 0,50-0,70; марганец 0,50-0,70; ванадий 0,04-0,12; хром не более 0,70; молибден не более 0,25; ниобий не более 0,08; никель не более 0,30; титан не более 0,03; алюминий 0,02-0,05; сера не более 0,005; фосфор не более 0,015; железо и неизбежные примеси - остальное (патент РФ №2430978, C21D 9/46, 2011).

Недостаток известного способа состоит в том, что в прокате гарантируется выполнение прочностных характеристик, а отсутствие требований по чистоте стали и минимальной полосчатости не позволяет обеспечить высокую и стабильную стойкость к сероводородному растрескиванию, а значит использовать изготовленную из нее трубу для транспортировки нефти и нефтепродуктов.

Задачей, на решение которой направлено заявляемое изобретение, является производство листового проката из низколегированной низкоуглеродистой стали для изготовления магистральных труб, стойких к развитию коррозионных процессов, в том числе в агрессивных средах, и эксплуатируемых при температурах до -50°C.

Технический результат достигается тем, что в способе производства низкопегированной хладостойкой коррозионно-стойкой свариваемой стали, включающем выплавку стали, непрерывную разливку в слябы, нагрев слябов и горячую прокатку, согласно изобретению выплавляют сталь следующего химического состава, мас. %: углерод - 0,06-0,12, марганец - 0,30-0,60, кремний - 0,15-0,60, азот - не более 0,008, алюминий - 0,02-0,05, хром - не более 1,0, никель - не более 0,30, молибден - 0,08-0,20, ванадий - 0,04-0,10, кальций - 0,001-0,006, медь - не более 0,30, титан - не более 0,03, ниобий - не более 0,04, сера - не более 0,003, фосфор - не более 0,012, бор - не более 0,0005, железо - остальное, при этом

Сэ=C+Mn/6+(Cr+V+Nb+Ti)/5+(Ni+Cu)/15≤0,43%,

Pcm=C+(Mn+Cu+Cr)/20+Si/30+Ni/60+V/10+Mo/15+5B≤0,26%, V+Nb+Ti≤0,15%, где Сэ - углеродный эквивалент, %; С, Mn, Cr, V, Nb, Ti, Ni, Cu, Si, Mo, В - содержание в стали углерода, марганца, хрома, ванадия, ниобия, титана, никеля, меди, кремния, молибдена, бора, в мас. %, Pcm - коэффициент трещиностойкости, %, при этом сталь после выплавки подвергают внепечной обработке и вакуумированию для обеспечения массовой доли водорода и кислорода не более 2 и 25 ppm соответственно, балла неметаллических включений не более 2,5 по среднему и не более 3,0 по максимальному значению, а суммарное содержание мышьяка, свинца, цинка, олова, сурьмы, висмута - не более 0,020%, листовой прокат после прокатки и охлаждения подвергают дополнительному нагреву под закалку до температуры Ас3+(Ас3+50)°C и отпуску, температуру которого назначают в зависимости от толщины проката в интервале 680÷730°C, при этом в прокате обеспечивают полосчатость не более 2 балла.

Сущность изобретения состоит в следующем. На механические свойства, хладостойкость, свариваемость и повышенную коррозионную стойкость горячекатаного проката влияют как режимы прокатки, термообработки, химический состав, так и чистота стали по неметаллическим включениям, сере, фосфору, газам и легкоплавким соединениям.

В предложенном способе производства чистоту по вредным примесям, неметаллическим включениям и газам обеспечивают способом выплавки, внепечной обработки, вакуумированием и разливкой стали.

Удаление из металла водорода необходимо для устранения такого вида разрушения стали, как растрескивание стали, инициированное водородом (HIC). Водородное растрескивание HIC проявляется в виде внутреннего трещинообразования, образования вздутий в отсутствие внешней нагрузки, наличие которой при производстве трубы или эксплуатации трубопровода является неотъемлемой частью его эксплуатации. В объеме металла водород заполняет «ловушки» - области, в которых атомы водорода обладают пониженной свободной энергией - это атомы замещения, внедрения, скопления дислокаций, межфазные и межзеренные границы, несовершенства структуры, объем пор и микронесплошностей. Ловушки, обладающие высокой энергией связи с атомами водорода, захватывают их в большом количестве, на них водород переходит в молекулярную форму, тем самым создавая внутреннее давление газа. В итоге возникает зародыш трещины, окруженный сильными полями напряжения, в эти области из твердого раствора или из слабых ловушек диффундирует водород. Формируется область молекулярного водорода высокого давления, что приводит к дальнейшему развитию трещины, поэтому остаточное его количество после операции вакуумирования ограничено значением - не более 2 ppm.

Ограничение массовой доли кислорода не более 25 ppm обусловлено минимизацией его негативного влияния на конечные свойства стали по причине формирования обширной группы неметаллических включений, балльность которых также подлежит нормированию. Наибольшую опасность представляют скопления плоских и вытянутых сульфидов марганца и оксидов. Для модификации неметаллических включений сталь обрабатывают редкоземельными металлами, например церием и/или силикокальцием.

Помимо загрязненности неметаллическими влючениями, негативное влияние на стойкость к водородному растрескиванию и сероводородной коррозии оказывает загрязненность стали примесными элементами цветных металлов. Установлено, что большая часть отказов вследствие стресс-коррозии имела место на трубах, изготовленных из листа повышенной загрязненности цветными металлами (Sb, Sn, Pb, Zn и др.). Влияние примесных элементов на стойкость трубных сталей реализуется двумя путями. Во-первых, некоторые примеси образуют в феррите сегрегации, которые чаще всего располагаются на границах зерен. Во-вторых, возможно возникновение внутризеренных концентрационных неоднородностей. Такие концентрационные неоднородности вызывают локальные изменения скорости коррозионного воздействия. Примесные элементы могут оказывать косвенное влияние на стойкость стали к коррозионному растрескиванию под напряжением посредством изменений характеристик ударной вязкости и пластичности феррита. Суммарное содержание

мышьяка, свинца, цинка, олова, сурьмы и висмута не более 0,020% достигается за счет применения чистой шихты при выплавке стали.

Важным фактором обеспечения коррозионной стойкости является состояние поставки металлопроката и соответственно обеспечиваемый ей тип микроструктуры. При выраженной структурной неоднородности проката от поверхности к середине по толщине может наблюдаться ряд структур с разной стойкостью к коррозии, в т.ч. не благоприятных.

Известно, что термомеханические методы, используемые для повышения механических свойств труб, приводят к увеличению числа дефектов и уровня остаточных напряжений, снижающих стойкость труб в условиях одновременного воздействия действительных растягивающих напряжений и коррозионных факторов. Действенным способом предупреждения локально расположенных разрушений становится отказ от использования термомеханически упрочненных труб в пользу использования труб из тех же сталей в нормализованном или термоулучшенном состоянии. С точки зрения обеспечения необходимой прочности и хладостойкости, а также минимизации процессов локальной коррозии предпочтительным является применение термоулучшения по сравнению с нормализацией, т.к. локализация коррозионного процесса возрастает с огрублением колоний перлитной фазы за счет увеличения скорости ее вытравливания, что способствует образованию коррозионно-опасных щелей. Применение ускоренного последеформационного охлаждения также предотвращает появление полосчатой феррито-перлитной структуры, однако термоулучшение с отдельного нагрева (закалка + отпуск) является наиболее предпочтительным, т.к. способствует получению максимально однородной структуры как по толщине, так и по площади проката за счет фазовой перекристаллизации.

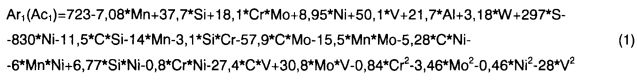

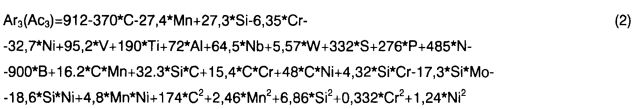

Сочетание прочностных, пластических характеристик, хладостойкость и коррозионная стойкость обусловлены режимами термообработки и химическим составом. Для достижения равномерной мелкодисперсной структуры оптимального типа (феррит + сферические выделения карбидной фазы) используют ограничение температур чистовой стадии прокатки: начало при температуре не выше Ar3+100°C, температура конца чистовой прокатки не более Ar3, термоулучшение проката: закалку производят от температуры (Ас3÷Ас3+50)°C, температуру высокого отпуска определяют в интервале эффективной реализации процессов дисперсионного упрочнения (Ac1÷Ас150)°C (в зависимости от толщины листов). Расчет Ar1(Ac1) и Ar3(Ас3) производится по формулам (1) и (2).

Рассмотрим влияние химического состава на формирование комплекса прочностных, хладостойких и коррозионных свойств.

Углерод упрочняет сталь. При содержании углерода менее 0,06% не достигается требуемая прочность стали, а при его содержании более 0,12% ухудшается хладостойкость и коррозионная стойкость стали.

Марганец раскисляет и упрочняет сталь, повышает прокаливаемость, связывает серу. При содержании марганца менее 0,30% прочность стали недостаточна, верхний предел содержания марганца ограничен 0,60%.

Кремний раскисляет сталь, упрочняет ферритную матрицу, снижает хладостойкость стали. При концентрации кремния менее 0,30% прочность стали ниже допустимой, а при концентрации более 0,60% снижается ударная вязкость и пластичность.

Азот упрочняет сталь за счет образования нитридов и карбонитридов, однако крайне негативно влияет на пластические и вязкостные свойства стали. Содержание азота ограничено 0,008%.

Алюминий раскисляет сталь, измельчает зерно, связывает азот при высоких температурах, т.е. препятствует снижению характеристик ударной вязкости и позволяет большему количеству ванадия выделиться в виде карбидной фазы в процессе высокого отпуска.

Хром снижает скорость коррозии, повышает прочность за счет выделения в составе вторичной фазы при отпуске стали, в качестве упрочнителя менее эффективен, чем ванадий. Содержание хрома ограничено не более 1,0%.

Никель снижает скорость коррозии, повышает прокаливаемость стали, снижает температуру вязкохрупкого перехода. При концентрации менее 0,20% его влияние незначительно, содержание выше 0,30% нецелесообразно с экономической точки зрения по причине повышения себестоимости.

Молибден является высокоэффективным модификатором, повышает прочность и вязкость стали, увеличивает прокаливаемость и коррозионную стойкость, повышает сопротивление локальной коррозии (локальная коррозия существует в любом трубопроводе, в котором имеются компоненты для кислородной, углекислотной или сероводородной коррозии). Увеличение содержания молибдена более 0,25% ухудшает пластичность и приводит к перерасходу легирующих элементов.

Ванадий является сильным карбидообразующим элементом и значительно повышает прочностные характеристики стали за счет реализации эффекта дисперсионного упрочнения. При содержании ванадия менее 0,04% снижается прочность стали. Увеличение содержания ванадия более 0,10% нецелесообразно, т.к. ванадий повышает отпускоустойчивость стали, сужает интервал эффективных температур отпуска, могут быть превышены верхние нормативные границы прочностных характеристик.

При содержании кальция менее 0,001% не происходит модификации данной стали, а при его содержании более 0,006% он образует неметаллические включения, что снижает ударную вязкость при -50°C.

Медь повышает коррозионную стойкость стали. При содержании меди менее 0,10% ее влияние на коррозионную стойкость незначительно, чтобы медь не вызывала красноломкость стали и не снижала ударной вязкости стали при отрицательных температурах ее содержание ограничивают не более 0,30%.

Содержание титана в стали ограничено 0,03% для того, чтобы избежать образования в осевой зоне проката скоплений карбонитридов титана Ti(CN), имеющих вид плоских пластин (пленок) с острыми краями. Модуль нормальной упругости Е и коэффициент термического расширения á карбонитрида титана в 2,0-2,5 раза отличаются от соответствующих характеристик низколегированной стали, и изменение температуры или внешних нагрузок приводит к возникновению значительных микродеформаций, раскалывающих включение или отслаивающих его от матрицы, при коррозионном растрескивании под напряжением (КРН) зарождение трещин происходит в первую очередь на неметаллических включениях Ti(CN).

Ниобий введен для повышения вязкости стали за счет измельчения зерен в процессе прокатки. При содержании ниобия 0,01% его влияние на измельчение зерен недостаточно, введение ниобия в количестве большем, чем 0,04%, нецелесообразно, т.к. его излишки скапливаются в виде неметаллических включений и ухудшают коррозионные свойства стали.

Сера резко снижает хладостойкость стали, отрицательно сказывается на коррозионной стойкости. Выделения сельфидов марганца (MnS) также опасны с точки зрения зарождения трещин при КРН вследствие их неблагоприятной формы, но из-за близости термомеханических характеристик включения и матрицы вероятность образования на них трещин ниже, чем у карбонитридов титана. Концентрация серы в стали ограничена не более 0,003%.

Фосфор в стали является вредной примесью, концентрация фосфора ограничена 0,012%. Фосфор отрицательно влияет на вязкость и хладостойкость за счет охрупчивания границ зерен из-за выделения фосфида железа.

Дополнительно вводится ограничение по углеродному эквиваленту - не более 0,43%.

Сэ=C+Mn/6+(Cr+Mo+V+Nb+Ti)/5+(Ni+Cu)/15,

где Сэ - углеродный эквивалент, %;

С - массовая доля углерода, %;

Mn - массовая доля марганца, %;

Cr - массовая доля хрома, %;

Мо - массовая доля молибдена, %;

V - массовая доля ванадия, %;

Ni - массовая доля никеля, %;

Nb - массовая доля ниобия, %;

Cu - массовая доля меди, %;

6, 5, 15 - эмпирические коэффициенты.

При этом сумма V+Nb+Ti должна быть не более 0,15%.

Сталь с углеродным эквивалентом не более 0,43% имеет хорошую свариваемость. При углеродном эквиваленте более 0,43% снижается способность стали к сварке, т.к. увеличивается склонность металла шва к закалке при его охлаждении и провоцирует получение различных свойств в околошовной зоне и основном металле. Следует отметить, что перед сваркой металла с углеродным эквивалентом более 0,45% требуется подогрев для исключения трещинообразования, что приводит к увеличению себестоимости и усложнению технологического процесса.

Ограничение коэффициента трещиностойкости не более 0,26% характеризует устойчивость стали к растрескиванию под действием механического напряжения, вызванного давлением в трубопроводе перекачиваемых продуктов, содержащих агрессивные компоненты. В случаях, когда имеет место неблагоприятное сочетание концентраций компонентов стали, т.е., если Pcm=C+(Mn+Cu+Cr)/20+Si/30+Ni/60+V/10+Mo/15+5B≥0,26%, сталь имеет низкую стойкость против трещинообразования, что снижает эксплуатационную стойкость трубопровода.

Пример реализации

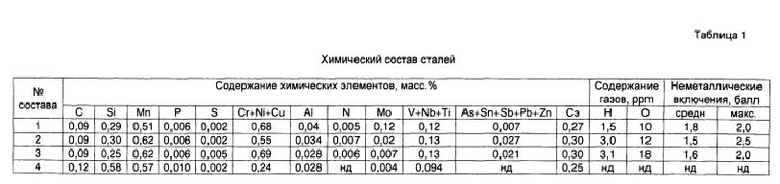

Сталь выплавляли в конвертере или электропечи, подвергали внепечной обработке и вакуумированию, разливали в слябы. Перед разливкой стали производили обязательный контроль массовой доли газов (азота и кислорода). Затем слябы нагревали до температуры 1200-1260°C и прокатывали на толстолистовом стане в листы до конечной толщины (10,0-30,0 мм) при температуре конца прокатки не более 920°C с последующим остыванием на воздухе. Закалку производили с отдельного нагрева с температуры 930°C. Затем прокат всех толщин подвергали отпуску при температуре нагрева 680-720°C и времени выдержки 2,0-4,0 мин/мм в зависимости от толщины проката. В прокате производили контроль неметаллических включений, механических характеристик и коррозионных свойств.

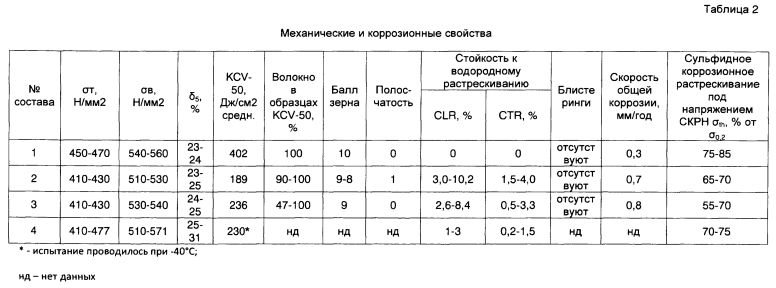

Из табл. 1 и 2 следует, что предложенная сталь (состав 1) имеет более высокие значения и ударной вязкости при температуре -50°C, и коррозионной стойкости, обеспечение которых обусловлено высокой чистотой стали по сере, фосфору, азоту, кислороду, неметаллическим включениям и цветным металлам, а также благодаря комплексному микролегированию, в том числе молибденом.

Испытания на стойкость к водородному растрескиванию (HIC) проводили по NACE ТМ 0284. Критерием стойкости против HIC служили показатели длины (CLR) и толщины (CTR) зоны трещин, определяемые как отношение суммарной длины трещин к общей длине исследуемого образца и отношение суммарной ширины трещин к общей ширине исследуемого образца после выдержки в сероводородсодержащей среде в течение 96 часов.

Стойкость против сероводородного растрескивания под напряжением определяли по стандарту NACE ТМ 0177. Критерием стойкости стали против данного разрушения служит показатель σпор.720 - пороговое напряжение, определяемое в долях от номинального предела текучести (от 0,6 до 0,9 σт), при котором образцы не должны разрушаться в течение 720 часов.

По результатам коррозионных испытаний сталь показала высокую стойкость к развитию трещин, превосходящую по значениям достигнутый уровень в прототипе, отсутствие блистерингов, скорость общей коррозии 0,3 мм/год, СКРН более 70% и ударную вязкость 402 Дж/см2 по среднему значению при -50°C.

Литература

1. Патент Российской Федерации №2479637, МПК C21D 9/46, 2013 г.

2. Патент Российской Федерации №2430978, МПК C21D 9/46, 2011 г. прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2681074C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2014 |

|

RU2578618C1 |

| Способ производства проката для изготовления труб категории прочности К48-К56, стойких к сероводородному растрескиванию и общей коррозии, и труба, выполненная из него | 2018 |

|

RU2709077C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2013 |

|

RU2551324C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА С ПОВЫШЕННЫМ СОПРОТИВЛЕНИЕМ ВОДОРОДНОМУ И СЕРОВОДОРОДНОМУ РАСТРЕСКИВАНИЮ | 2011 |

|

RU2471003C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ОТВЕТСТВЕННЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2020 |

|

RU2737690C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ГАЗОНЕФТЕПРОВОДНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА КАТЕГОРИИ ПРОЧНОСТИ Х42-Х56, СТОЙКИХ ПРОТИВ ИНДУЦИРОВАННОГО ВОДОРОДОМ РАСТРЕСКИВАНИЯ В HS -СОДЕРЖАЩИХ СРЕДАХ | 2016 |

|

RU2653954C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2014 |

|

RU2544326C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

Изобретение относится к металлургии. Способ производства низколегированного хладостойкого свариваемого листового проката повышенной коррозионной стойкости включает выплавку стали, непрерывную разливку в слябы, нагрев слябов и горячую прокатку. Выплавляют сталь, содержащую, мас. %: углерод - 0,06-0,12, марганец - 0,30-0,60, кремний - 0,15-0,60, азот - не более 0,008, алюминий - 0,02-0,05, хром - не более 1,0, никель - не более 0,30, молибден - 0,08-0,20, ванадий - 0,04-0,10, кальций - 0,001-0,006, медь - не более 0,30, титан - не более 0,03, ниобий - не более 0,04, серу - не более 0,003, фосфор -не более 0,012, бор - не более 0,0005, железо - остальное, при этом Сэ=C+Mn/6+(Cr+V+Nb+Ti)/5+(Ni+Cu)/15≤0,43%, где Pcm=C+(Mn+Cu+Cr)/20+Si/30+Ni/60+V/10+Mo/15+5B≤0,26%, V+Nb+Ti≤0,15%, где Сэ - углеродный эквивалент, %; С, Mn, Cr, V, Nb, Ti, Ni, Cu, Si, Мо, В - содержание в стали углерода, марганца, хрома, ванадия, ниобия, титана, никеля, меди, кремния, молибдена, бора, в мас. %, Pcm - коэффициент трещиностойкости, %. Сталь после выплавки подвергают внепечной обработке и вакуумированию для обеспечения массовой доли водорода и кислорода не более 2 и 25 ppm соответственно, балла неметаллических включений не более 2,5 по среднему и не более 3,0 по максимальному значению, а суммарное содержание мышьяка, свинца, цинка, олова, сурьмы, висмута - не более 0,020%, листовой прокат после прокатки и охлаждения подвергают дополнительному нагреву под закалку до температуры Ас3÷(Ас3+50)°C и отпуску, температуру которого назначают в зависимости от толщины проката в интервале 680÷730°С, при этом в прокате обеспечивают полосчатость не более 2 балла. Технический результат заключается в повышении показателей коррозионной стойкости и обеспечении высокой и стабильной ударной вязкости при отрицательных температурах (до -50°С), что обеспечивает повышение срока службы трубопроводов, предназначенных для транспортировки агрессивных сред и изготовленных из указанного листового проката. 2 табл.

Способ производства низколегированного хладостойкого свариваемого листового проката повышенной коррозионной стойкости, включающий выплавку стали, непрерывную разливку в слябы, нагрев слябов и горячую прокатку, отличающийся тем, что выплавляют сталь следующего химического состава, мас. %: углерод - 0,06-0,12, марганец - 0,30-0,60, кремний - 0,15-0,60, азот - не более 0,008, алюминий - 0,02-0,05, хром - не более 1,0, никель - не более 0,30, молибден - 0,08-0,20, ванадий - 0,04-0,10, кальций - 0,001-0,006, медь - не более 0,30, титан - не более 0,03, ниобий - не более 0,04, сера - не более 0,003, фосфор - не более 0,012, бор - не более 0,0005, железо - остальное, причем

Сэ=C+Mn/6+(Cr+V+Nb+Ti)/5+(Ni+Cu)/15≤0,43%,

Pcm=C+(Mn+Cu+Cr)/20+Si/30+Ni/60+V/10+Mo/15+5B≤0,26%, V+Nb+Ti≤0,15%, где Сэ - углеродный эквивалент, %; С, Mn, Cr, V, Nb, Ti, Ni, Cu, Si, Мо, В - содержание в стали углерода, марганца, хрома, ванадия, ниобия, титана, никеля, меди, кремния, молибдена, бора, в мас. %, Pcm - коэффициент трещиностойкости, %, при этом сталь после выплавки подвергают внепечной обработке и вакуумированию для обеспечения массовой доли водорода и кислорода не более 2 и 25 ppm соответственно, балла неметаллических включений не более 2,5 по среднему и не более 3,0 по максимальному значению, а суммарное содержание мышьяка, свинца, цинка, олова, сурьмы, висмута - не более 0,020%, листовой прокат после прокатки и охлаждения подвергают дополнительному нагреву под закалку до температуры Ас3÷(Ас3+50)°C и отпуску, температуру которого назначают в зависимости от толщины проката в интервале 680÷730°С, при этом в прокате обеспечивают полосчатость не более 2 балла.

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2430978C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2012 |

|

RU2479637C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2432403C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ ХЛАДОСТОЙКОЙ СТАЛИ | 2006 |

|

RU2337976C2 |

| JP 7286242 А, 31.10.1995. | |||

Авторы

Даты

2015-11-27—Публикация

2014-05-22—Подача