Изобретение относится к способу по пункту 1 формулы изобретения, а также к устройству по пункту 11 формулы изобретения.

Многочисленные предложения для переработки отходов пластмассы имеют недостатки, связанные с проблемами загружаемых потоков, такими как остаточная влажность, большие колебания плотности, слишком большие загружаемые порции и т.д. Вследствие этого страдает производительность сопряженного экструдера или экономичность способа. Оказываемое на экструдер влияние загрузочных потоков приводит к снижению и колебаниям производительности, неравномерным результатам плавления, снижению качества продукции, а при известных условиях к более быстрому изнашиванию и в целом к снижению производительности.

Из уровня техники, например из заявки WO 00/74912 A1, известны устройства с двумя расположенными в режущем компрессоре друг над другом смесительными инструментами, благодаря которым уменьшаются указанные проблемы.

Зона, в которой происходит преимущественно измельчение, или осушение, или нагревание материала, отделена от зоны, в которой материал нагнетается в корпус червячной передачи. При этом по истечении короткого периода работы устанавливается равновесие между снятым под несущим диском объемом материала и потоком материала, поступающим через кольцевой зазор сверху вниз под несущий диск. Это приводит к тому, что заполняемая по существу материалом, который нужно отгрузить шнеком, полость под несущим диском оказывает определенное сопротивление выпуску материала, который вращается в виде смесительного вихря в приемном резервуаре так, что только пренебрежимо малая часть свежего поступившего в приемный резервуар материала может сразу оказаться внизу в зоне под вращающимся несущим диском.

Это способствует обеспечению достаточно длительной обработки материала в приемном резервуаре, в особенности, в его зоне над несущим диском. Тем самым выравнивается температура заполняющего разгрузочное отверстие приемного резервуара материала, так как по существу все находящиеся в резервуаре части пластмассы подвергаются достаточной предварительной обработке. Благодаря примерно постоянной температуре материала, поступающей в корпус червячной передачи, в значительной степени устраняются негомогенные полимерные включения или участки в корпусе шнека экструдера, и тем самым появляется возможность уменьшения длины шнека, по сравнению с традиционными конструкциями, так как шнек должен выполнять меньше работы, чтобы надежно довести полимерный материал до одинаковой температуры пластификации. Постоянная температура полимерного материала на входе в корпус шнека приводит далее к равномерному предварительному сжатию материала в корпусе шнека, что положительно влияет на условия, возникающие рядом с отверстием экструдера, в особенности, на равномерность пропускной способности экструдера и равномерность качества материала на выходе экструдера. Уменьшенная длина шнека позволяет экономить энергозатраты и снизить по сравнению с другими конструкциями температуру обработки в экструдере, так как именно средняя температура, при которой материал поступает в корпус шнека, становится более равномерной, по сравнению с другими конструкциями. Таким образом, в таких устройствах обрабатываемый материал - с точки зрения всего процесса обработки - для обеспечения требуемой пластификации должен нагреваться до меньшей температуры по сравнению с известными конструкциями. Такое снижение максимальных температур приводит к упомянутому выше снижению энергозатрат и в дальнейшем к устранению термического повреждения обрабатываемого материала.

Благодаря размещению двух расположенных в режущем компрессоре друг над другом смесительных инструментов и формированию следующих друг за другом ступеней обработки простым способом достигается разделение рабочих этапов «первичной обработки материала», т.е. измельчения, осушения, нагревания, сжатия и смешения, от рабочего этапа «загрузки экструдера». За счет развязки этих двух рабочих этапов в значительной степени устраняются негативные воздействия загрузки, как описано выше, на экструдер и его задействованные при загрузке или втягивании участки. Результатом этого является значительно более равномерно заполняемый и равномерно работающий экструдер, который независимо от потоков загрузки может выдавать до 15% повышенной мощности. Кроме того, можно перерабатывать большое количество загружаемого материала, допустимой становится более высокая остаточная влажность загружаемого материала, достигается более высокая пропускная способность, материал имеет более низкую температуру плавления, а энергозатраты снижаются при более высоком качестве гранулята.

Подобные устройства особенно оправдали себя при первичной обработке, в частности, термопластичного полимерного сырья, однако оказалось, что иногда возникает запирание летучих испускаемых обрабатываемым материалом веществ в пространство под верхним несущим диском. Такие летучие субстанции не всегда могут подниматься вверх через расположенный между краем несущего диска и внутренней стенкой приемного резервуара кольцевой зазор, так как именно через этот кольцевой зазор сверху вниз поступает материал, подлежащий обработке. Особенно нежелательно, когда такие летучие вещества выходят из приемного резервуара и поступают в подключенный к приемному резервуару прямо или опосредованно экструдер, так как в этом случае существует опасность, что в экструдируемом материале присутствуют газовые включения разного типа, что значительно снижает качество получаемого на выходе экструдера материала. Такую опасность нельзя полностью исключить и в случае чаще всего используемых в экструдере газоотводных устройств. К тому же наличие таких летучих веществ или примесей чаще всего невозможно предотвратить с самого начала, так как речь идет о водяном паре, продуктах расщепления обрабатываемого материала, газообразных или испарившихся частицах охлаждающих агентов и т.п. В частности, при вводе в приемный резервуар влажного полимерного материала содержание таких летучих частиц может быть значительным.

Для устранения этих недостатков и для устранения по существу всех вышеназванных летучих веществ из отведенного через выпускное отверстие приемного резервуара материала с наименьшими затратами можно предусмотреть, чтобы несущий диск имел, по меньшей мере, одно, в частности, расположенное вблизи оси и вблизи от вращающихся следом при вращении несущего диска кромок сквозное отверстие, соединяющее вышерасположенную и нижерасположенную полости камеры. Через такое сквозное отверстие сквозь несущий диск в камере над ним могут подниматься находящиеся или возникающие в камере под несущим диском летучие вещества, где они безопасны, и откуда их при необходимости можно удалить. При этом опытным путем было выяснено, что сквозные отверстия, расположенные вблизи оси, более эффективны, чем расположенные далеко от оси. Сквозные отверстия, расположенные вблизи от вращающихся следом кромок инструментов, используют вызываемый вращающимися инструментами всасывающий эффект для того, чтобы отсасывать упомянутые летучие вещества из камеры под несущим диском.

Несмотря на это такие устройства чаще всего не в состоянии удалить все примеси без остатка, что ведет к нарушению первичной обработки или переработки.

Примесями, как правило, считаются все вещества, испускаемые обрабатываемым материалом, или отделяющиеся от обрабатываемого материала, или возможно даже вводимые вместе с материалом и которые могут привести к нарушению дальнейшей переработки. Примеси могут прилипать к поверхности обрабатываемого материала, что, в частности, имеет место в случае промывочной воды, поверхностных покрытий и т.д., и в этих случаях испаряются, сублимируются, отделяются от поверхности или т.п. Также примеси могут находиться в матрице материала или внутри материала и тогда в процессе обработки могут диффундировать наружу и там испаряться, сублимироваться и т.п. В особенности это следует учитывать в случае органических добавок, например смягчителей, однако в матрице могут содержаться также вода, мономеры, газы или воски. В качестве удаляемых примесей могут также подразумеваться сублимирующиеся твердые вещества или пыль.

Серьезные проблемы, в частности, возникают в случае полимерных материалов с высокой внешней влажностью, например полиолефиновой моющей крошки. Также возникают проблемы с материалами, имеющими высокую внутреннюю влажность, например полиамидными фибровыми волокнами. В этих случаях между дисками или смесительными инструментами, например, может возникать конденсация или испарение из-за насыщенного влагой воздуха, что, в свою очередь, наряду с упомянутыми недостатками ведет к повышенным энергозатратам системы.

Из уровня техники известны устройства, с помощью которых посредством отсасывающих устройств можно отсасывать, например, водяной пар, образующийся над обрабатываемым материалом. Разумеется, приемный резервуар, применяемый в вышеописанных устройствах, в своей нижней зоне является по существу газонепроницаемым, и почти невозможно уравнивать давления следующих потоков воздуха, поступающих снизу, из-за чего невозможно полностью отсасывать насыщенный влагой воздух. В устройствах с несколькими расположенными друг над другом дисками или смесительными инструментами это связано с дополнительными трудностями. При первичной обработке материала с высокой остаточной влажностью из-за большого количества образующегося водяного пара самостоятельно возникает определенная подвижная динамика в режущем компрессоре, поддерживающая вытяжку влажного воздуха. При первичной обработке материала с малой остаточной влажностью этого не происходит, напротив, насыщенный влагой воздух собирается в центральной впадине смесительного вихря как раз над уровнем материала. Поддерживающая динамика не возникает, и вытяжка или удаление такого влажного воздуха значительно усложняется.

Поэтому задача настоящего изобретения состоит в создании способа или устройства, с помощью которых нежелательные примеси, нарушающие первичную обработку или дальнейшую обработку материала, например летучие вещества, в частности влагу или водяной пар, удаляют из обрабатываемого материала, и можно предпочтительным образом управлять процессом первичной обработки и воздействовать на него.

Эта задача решается с помощью способа согласно пункту 1, а также устройства согласно пункту 11 формулы изобретения, благодаря тому, что газ, поглощающий или захватывающий примеси, в частности воздух или инертный газ, подают внутрь режущего компрессора вниз, т.е. в зону ниже уровня находящегося в работе в режущем компрессоре материала или ниже уровня материала образующегося смесительного вихря, и выводят из режущего компрессора обогащенный и насыщенный газ в зоне выше уровня находящегося в обработке в режущем компрессоре материала или выше уровня материала смесительного вихря. При этом возникает принудительный поток, и газ проходит, по меньшей мере, через часть материала. Таким образом, в устройстве с двумя расположенными друг над другом смесительными или измельчительными инструментами, в частности, существующие в зоне между дисками или смесительными или измельчительными инструментами влага или примеси эффективно удаляются.

Другие предпочтительные варианты исполнения изобретения описаны в зависимых пунктах формулы изобретения.

Газоподающие средства могут быть выполнены в виде пассивных газоподающих средств, например в виде обычных сквозных отверстий, через которые газ лишь пассивно, например, за счет пониженного давления в режущем компрессоре засасывается внутрь режущего компрессора. Газоподающие средства также могут быть выполнены в виде активных газоподающих средств, например в виде сопел и т.п., через которые газ может активно вдуваться, впрыскиваться или закачиваться внутрь режущего компрессора при повышенном давлении, например, с помощью насосов, воздуходувок и т.д.

Точно так же газоотводящие средства могут быть выполнены в виде пассивных газоотводящих средств, через которые газ форсируется, проникает лишь за счет повышенного давления в приемном резервуаре или как активные газоотводящие средства, к которым подключены, например, отсасывающие насосы.

Предпочтительно перед подачей газа в приемный резервуар он нагревается или осушается предвключенным нагревательным устройством или газовой сушкой. Таким образом можно эффективно регулировать удаление примесей или управлять процессом.

Для регулирования подачи или отвода газа газоподающие и/или газоотводящие средства выполняются частично перекрываемыми или регулируемыми. Газоподающие средства могут быть выполнены как сингулярные отверстия с диаметром от 10 до 300 мм, предпочтительно от 50 до 50 мм.

На обращенной внутрь приемного резервуара стороне газоподающих средств, в частности против направления вращения материала, может быть предусмотрено ограждение или экран для предотвращения закупоривания газоподающих средств материалом.

Чтобы не мешать вращению внутри приемного резервуара и избежать локального перегрева, кроме того, предпочтительно, чтобы газоподающие средства заканчивались заподлицо с внутренней стенкой резервуара и не выступали или отстояли относительно нее. Характеристики исполнения газоподающих средств, а также их расположение оказывают воздействие на прохождение газа через материал и таким образом на удаление примесей.

Газоподающие средства могут быть выполнены с одной стороны в днище режущего компрессора под самым нижним смесительным или измельчительным инструментом, предпочтительно в пределах внутренней трети радиуса днища. Когда газоподающие средства выполнены в днище, вследствие вдувания газа снизу происходит разрыхление отстойника, за счет чего обеспечивается еще лучшая первичная обработка материала.

При этом газоподающие средства могут быть выполнены в виде отдельных сингулярных отверстий или в форме кольцевой канавки, проходящей почти непрерывно вокруг проходящего сквозь днище приводного вала смесительного или измельчительного инструмента.

Альтернативно или как дополнение к отверстиям, выполненным в дне, газоподающие средства могут также располагаться в боковой стенке режущего компрессора, причем необходимо следить за тем, чтобы газоподающие средства постоянно находились ниже уровня материала. Предпочтительно располагать газоподающие средства в зоне самой нижней трети габаритной высоты режущего компрессора, в частности под нижним или самым нижним близким к днищу смесительным или измельчительным инструментом.

В устройствах с несколькими расположенными друг над другом смесительными или измельчительными инструментами весьма предпочтительно, в целях управления процессом, располагать газоподающие средства между самым верхним и самым нижним смесительными или измельчительными инструментами или открывать их в образующееся между ними пространство. Таким образом газ или воздух хорошо проходит сквозь материал, и поток благоприятным образом подвергается перемешиванию, осуществляемому смесительными или измельчительными инструментами. Предпочтительно газоподающие средства открываются в приемный резервуар не в зоне кромок несущих дисков или смесительных или измельчительных инструментов, а в частности, соответственно в зоне между соответствующими двумя несущими дисками или смесительными или измельчительными инструментами или размещены там, причем газоподающие средства расположены, в частности, по центру между соответствующими двумя несущими дисками или смесительными или измельчительными инструментами. В связи с этим особенно предпочтительно, если в верхнем несущем диске выполнены сквозные отверстия, так как это позволяет эффективно удалять примеси из зоны между смесительными или измельчительными инструментами.

Когда газоподающие средства выполнены в той зоне боковой стенки резервуара, в которой вращающиеся частицы материала оказывают наибольшее давление на боковую стенку, газоподающие средства должны противодействовать этому давлению и вдувать газ под давлением внутрь резервуара как активные газоподающие средства. Газоподающие средства могут быть выполнены в боковой стенке в виде отдельных сингулярных отверстий. Также они могут быть выполнены в форме кольцевого зазора, проходящего по периметру.

Альтернативно или в дополнение к описанным возможностям расположения газоподающие средства могут располагаться на, по меньшей мере, одном смесительном или измельчительном инструменте или несущем диске. При этом предпочтительно расположение на нижнем, расположенном близко к дну смесительном или измельчительном инструменте или на нижнем несущем диске. При расположении газоподающих средств на смесительных или измельчительных инструментах или несущих дисках предпочтительно, если газоподающие средства выполняются на стороне, обращенной к дну.

Кроме того, предпочтительно, если газоподающие средства расположены вблизи от оси несущего диска или смесительных или измельчительных инструментов и предпочтительно вблизи перемещающихся при вращении несущего диска вслед за кромками смесительных или измельчительных инструментов или вблизи сквозного отверстия. Таким образом обеспечивается эффективное удаление примесей.

В соответствии с предпочтительным вариантом исполнения на нижней стороне несущего диска выполняют подъемные лопасти, перемещающие потоки материала и газа вверх из зоны под несущим диском. В данном варианте исполнения подъемные лопасти благоприятным образом взаимодействуют с газоподающими средствами и выполненными при необходимости сквозными отверстиями и тем самым обеспечивают эффективную выгрузку материала из зоны, расположенной под несущим диском, и предпочтительное управление процессом.

Чтобы избежать захвата частиц или хлопьев материала вследствие слишком мощной вытяжки газа, предпочтительно располагать газоотводящие средства как можно дальше от уровня материала, в частности в крышке приемного резервуара.

Другие характеристики и преимущества изобретения раскрыты в описании примеров вариантов исполнения предмета изобретения, схематически изображенных на чертежах.

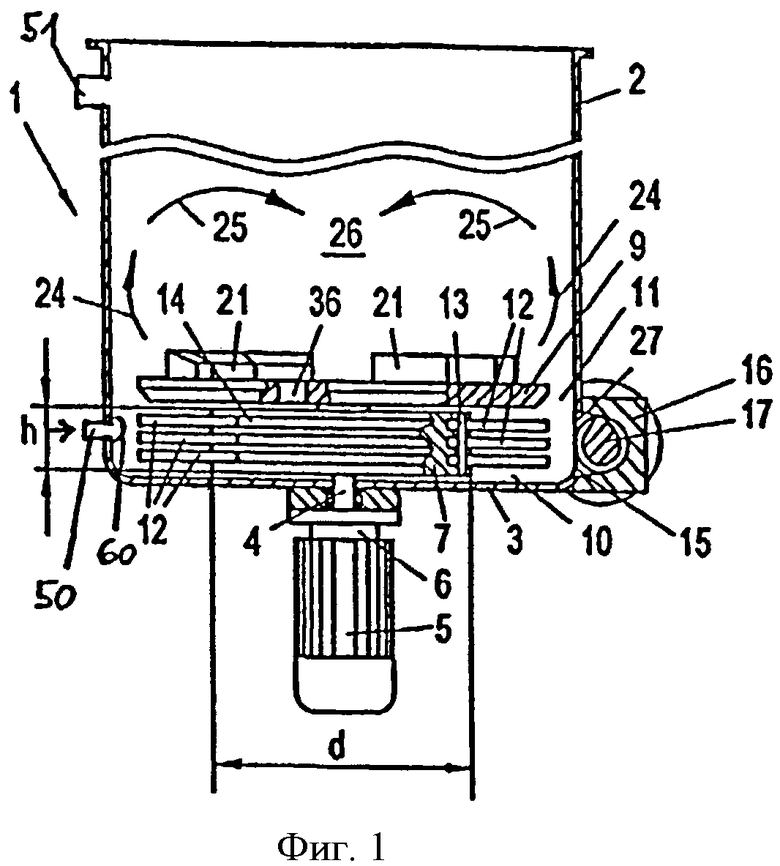

На фиг.1 изображен вертикальный разрез устройства в соответствии с изобретением из первого примера исполнения.

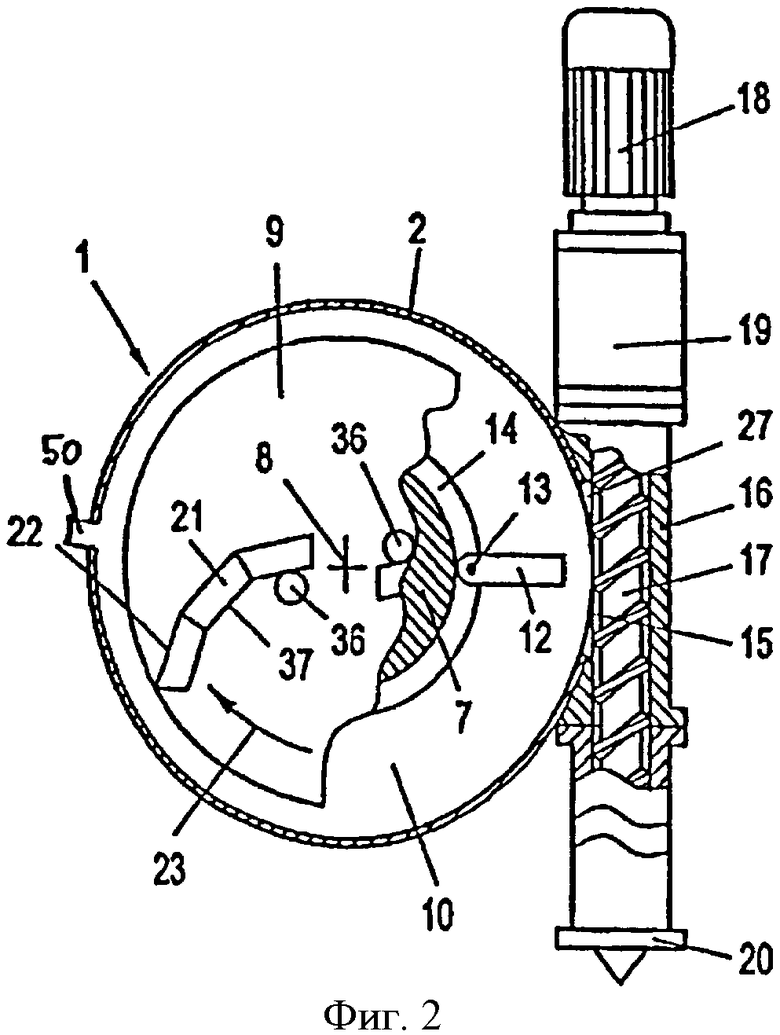

На фиг.2 изображен вид сверху к фиг.1, частично в разрезе.

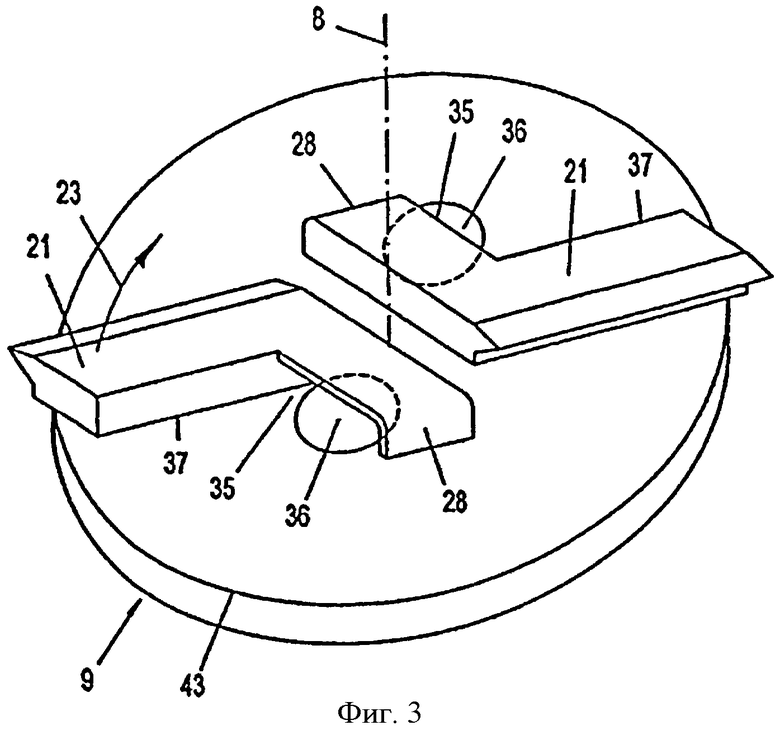

На фиг.3 - в аксонометрии конструкция ограждений сквозных отверстий.

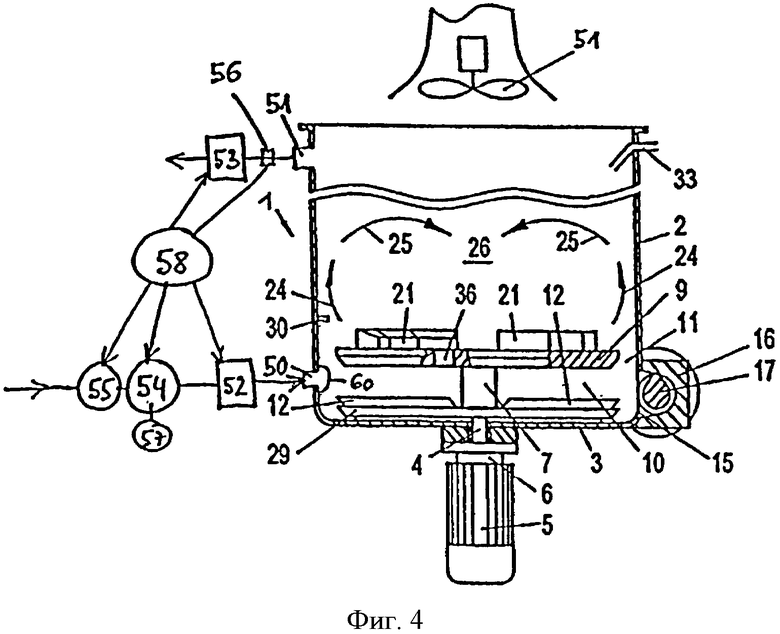

На фиг.4 изображен другой пример варианта исполнения в вертикальном разрезе.

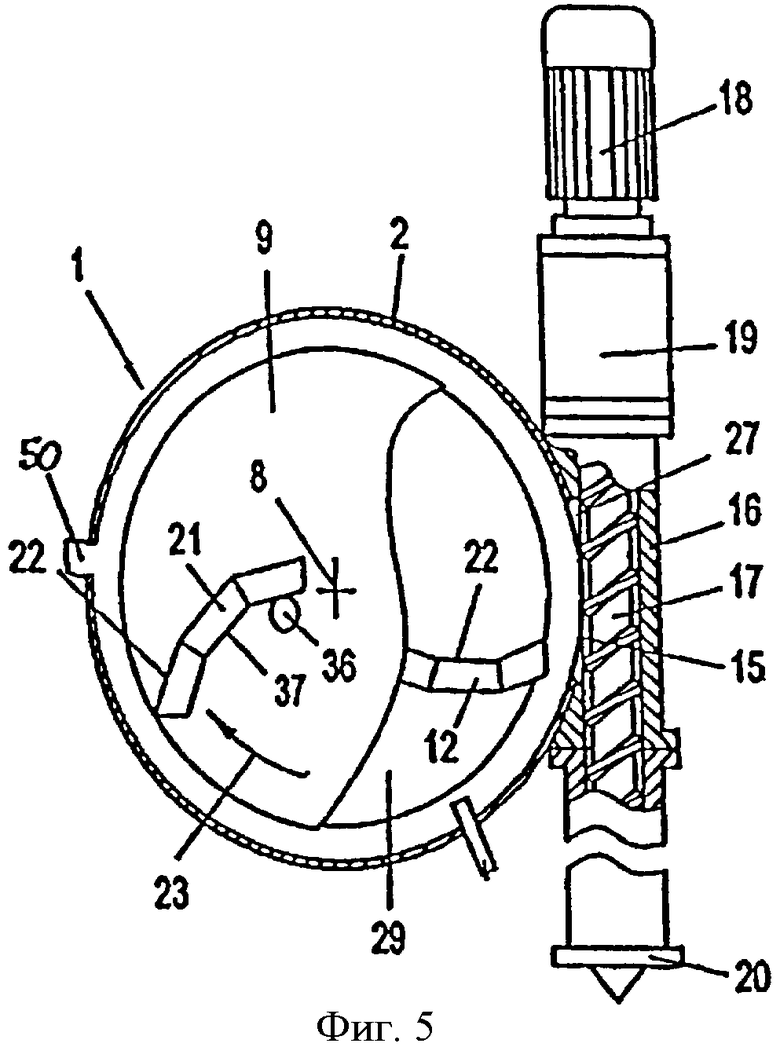

На фиг.5 - вид сверху к фиг.4, частично в разрезе.

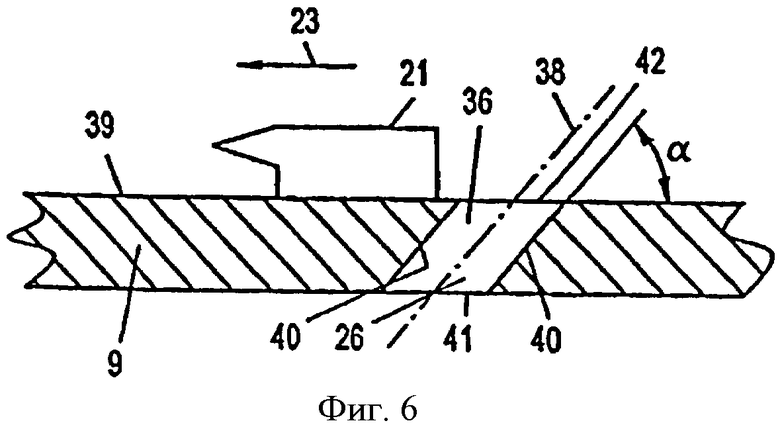

На фиг.6 изображена деталь в вертикальном разрезе несущего диска.

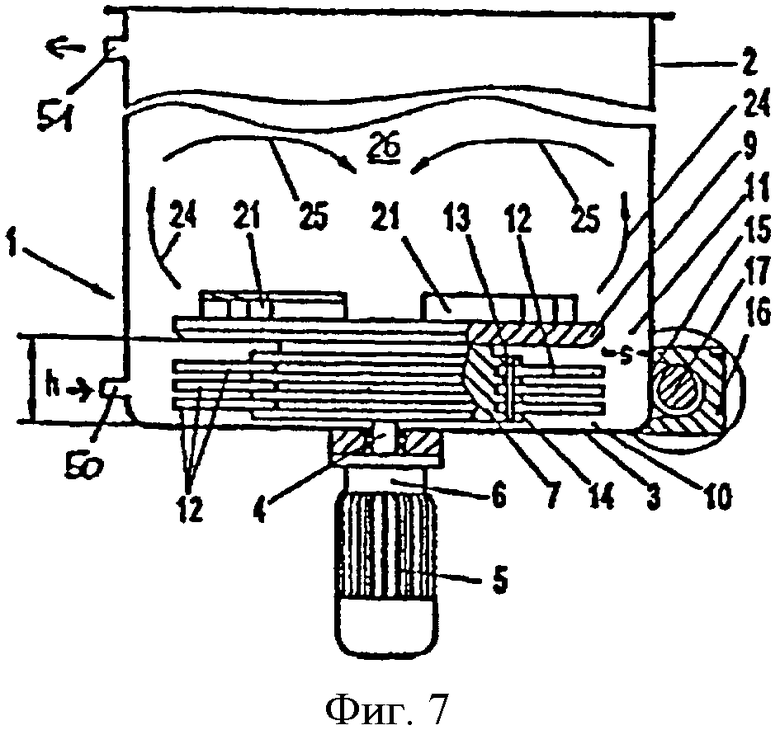

На фиг.7 изображен вертикальный разрез другого примера исполнения.

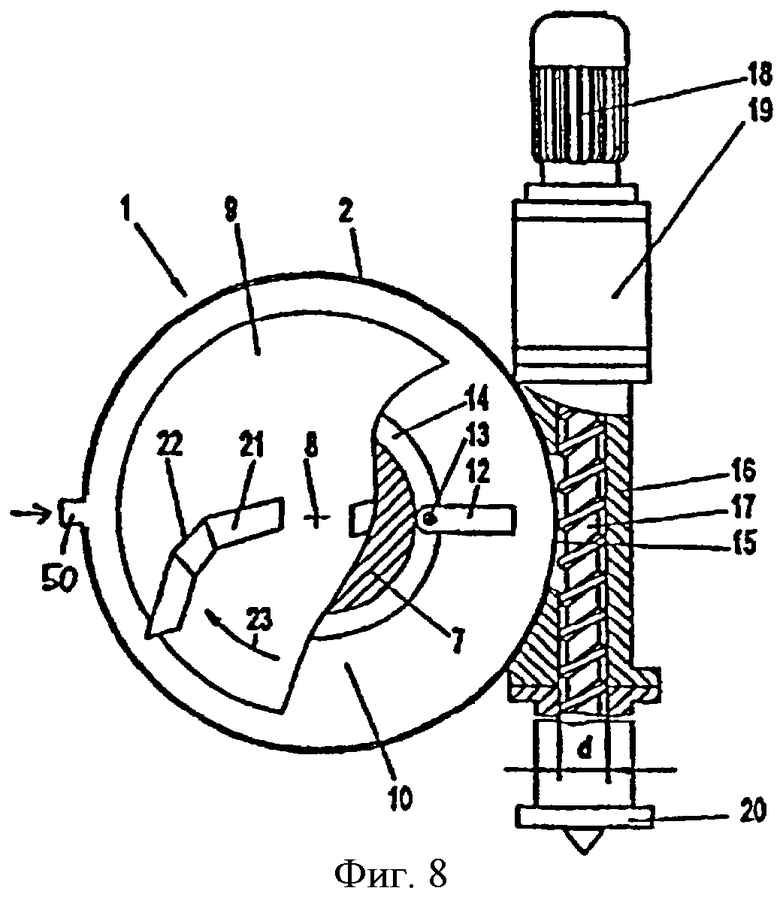

На фиг.8 изображен вид сверху.

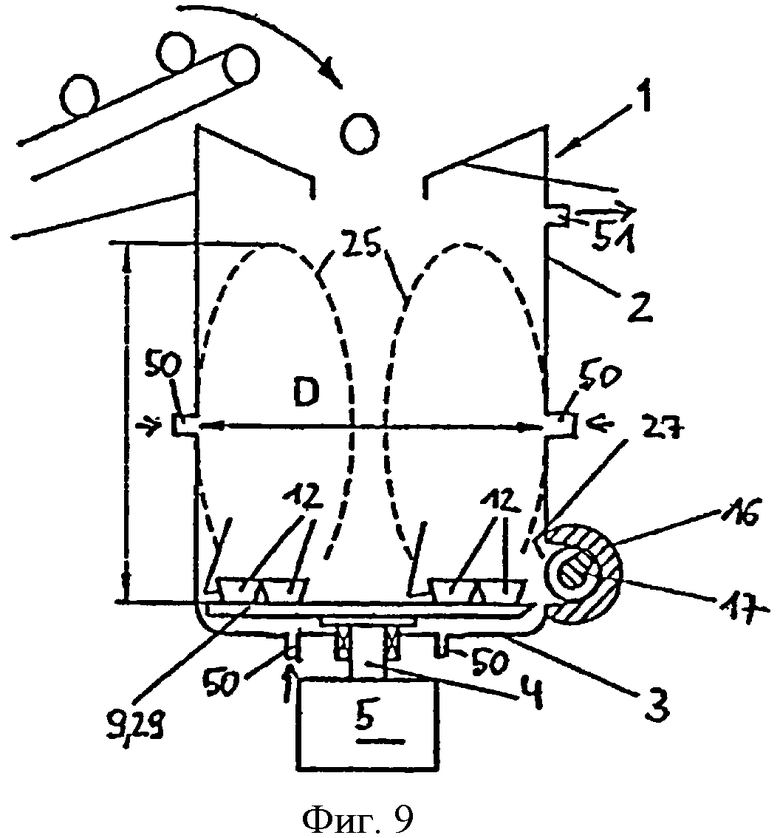

На фиг.9 изображен еще один пример варианта исполнения в вертикальном разрезе.

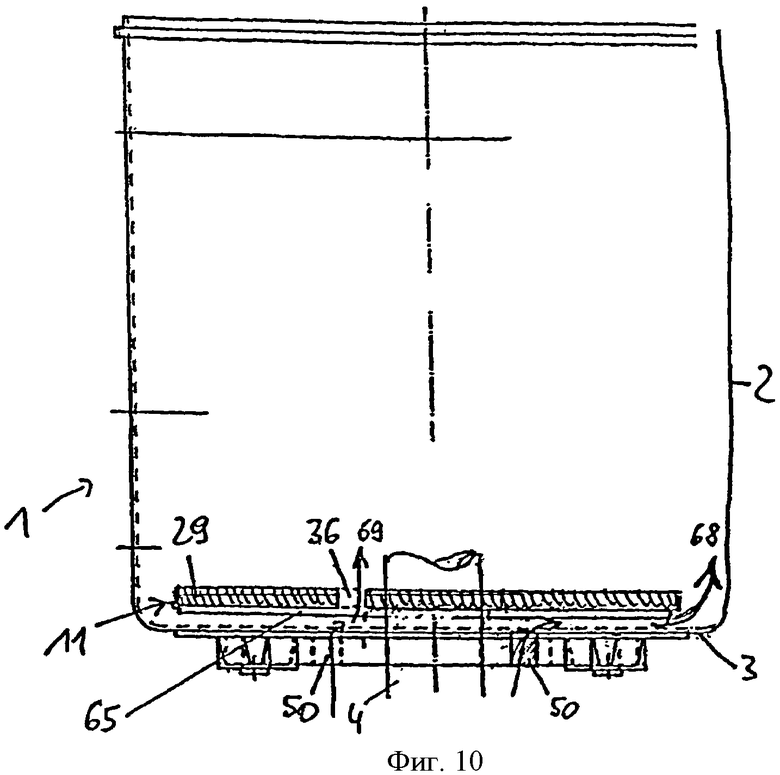

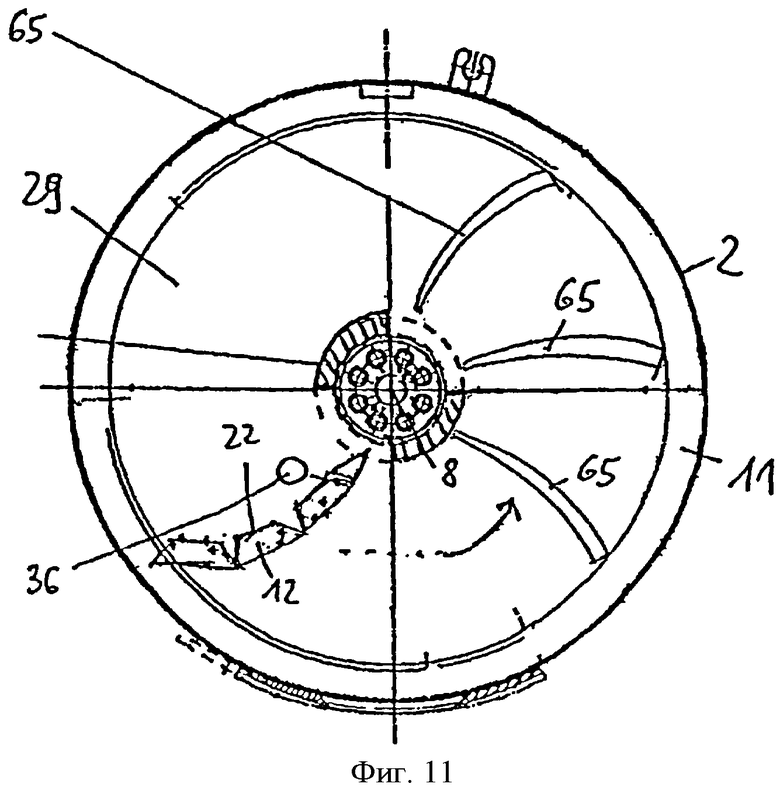

На фиг.10 изображен еще один пример варианта исполнения в вертикальном разрезе.

На фиг.11 изображен вид сверху.

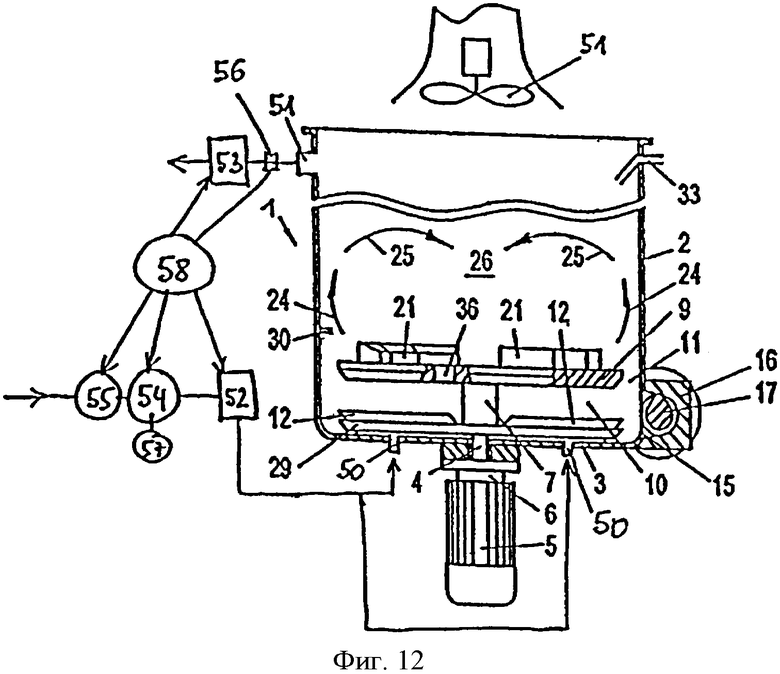

На фиг.12 изображен еще один пример варианта исполнения в вертикальном разрезе.

В варианте исполнения согласно фиг.1 и 2 устройство имеет приемный резервуар 1 или режущий компрессор 1 для перерабатываемого, в частности, термопластичного полимерного материала, который вводят в этот резервуар 1 сверху с помощью не изображенной на фигурах системы подачи, например ленточного транспортера. Подаваемый полимерный материал может быть предварительно измельчен и/или подсушен.

Приемный резервуар 1 имеет вид цилиндрического котла с вертикальными боковыми стенками 2 и горизонтальным ровным дном 3 с круглым сечением. Верх приемного резервуара 1 может быть закрыт или открыт. Вал 4 проходит через дно 3, герметично закреплен в нем и имеет вертикальную ось 8, совпадающую с осью резервуара. Вал 4 приводится в действие расположенным под дном 3 мотором 5 с коробкой 6 передач для приведения во вращение. В резервуаре 1 с валом 4 посредством вращательного замыкания связаны ротор 7 и расположенный над ним несущий диск 9. Ротор 7 выполнен из кругового цилиндрического блока, осевая протяженность h которого значительно больше, чем осевая протяженность плоского несущего диска 9, а радиальная протяженность d которого значительно меньше радиальной протяженности несущего диска 9. Таким образом под несущим диском 9 образуется свободная камера 10, которая свободно для потока обрабатываемого материала связана с камерой 26 резервуара 1, расположенной над несущим диском 9, посредством кольцевого зазора 11, образованного между боковой поверхностью несущего диска 9 и боковой стенкой 2 резервуара 1. С помощью этого открытого кольцевого зазора 11 обрабатываемый полимерный материал может беспрепятственно попадать из верхней камеры 26 в расположенную ниже кольцевую камеру 10.

Верхний несущий диск 9 поддерживает на своей верхней стороне жестко прикрепленные верхние смесительные или измельчительные инструменты 21, смешивающие, и/или измельчающие, и/или нагревающие находящийся в камере 26 резервуара 1 материал. Для эффективного измельчения инструменты 21 могут иметь режущую кромку 22, выполненную дугообразно или под углом (фиг.2) противоположно направлению вращения несущего диска (стрелка 23) для обеспечения затягивания при резке.

При эксплуатации во время вращения несущего диска 9 за счет воздействия инструментов 21 возникает вращение помещенной в резервуар 1 полимерной массы, причем обрабатываемый материал вдоль боковой стенки 2 резервуара 1 поднимается в камеру 26 (стрелка 24) и в зоне оси резервуара снова падает вниз (стрелка 25). Образующийся таким образом смесительный вихрь вызывает завихрение добавленного материала так, что достигается хорошее смешивание.

Помещенный в резервуар 1 и при необходимости там измельченный материал через кольцевой зазор 11 постепенно попадает в камеру 10 под несущим диском 9 и обрабатывается там с помощью нижних, расположенных близко к поверхности дна 3 смесительных или измельчительных инструментов 12, которые закреплены на роторе 7 с возможностью качания с помощью вертикальных болтов 13 в кольцевых пазах 14 ротора 7 так, что данные инструменты 12 могут свободно качаться на осях болтов 13. Свободные концы нижних инструментов 12 находятся на расстоянии от боковой стенки 2 резервуара 1. Данные нижние инструменты 12 посредством ударов обеспечивают перемешивание, и/или измельчение, и/или нагревание находящегося в камере 10 материала.

Оказывающая действие на материал этими нижними, расположенными близко к дну инструментами 12 центробежная сила перемещает материал в разгрузочное отверстие 15 резервуара 1, находящееся примерно на высоте дополнительных нижних инструментов 12 и связывающее камеру 10 резервуара 1 с питающим отверстием 27 корпуса 16 шнека, в котором размещен вращающийся шнек 17, который на своем торцевом конце приводится в движение с помощью мотора 18 с коробкой 19 передач для вращения, и выпрессовывает подаваемый на него полимерный материал на другом торцевом конце, например, с помощью головки 20 экструдера. Может применяться простой, двойной или многовинтовой шнек. Как видно, корпус 16 шнека присоединен к резервуару приблизительно тангенциально так, что можно предотвратить отклонения пластифицируемого шнеком полимерного материала в зоне его выхода из корпуса 16. Вместо этого шнек 17 может быть выполнен в виде простого транспортного шнека, который подает подготовленный в резервуаре 1 материал для дальнейшего использования, например, на экструдер. При эксплуатации по истечении времени приработки устанавливается состояние равновесия между отгружаемым шнеком материалом и поступающим сверху через кольцевой зазор 11 в камеру 10 материалом. Это приводит к тому, что вероятность попадания помещенных в резервуар 1 полимерных частиц в корпус 16 шнека без необходимости предварительного нахождения в течение некоторого времени в резервуаре 1 становится очень малой. Тем самым обеспечивается необходимая обработка всех полимерных частиц с помощью смесительных или измельчительных инструментов 12, 21 так, что отводимый шнеком 17 материал имеет, по меньшей мере, почти равномерные характеристики, в частности температуру и размер полимерных частиц. Это означает, что выполняемая шнеком 17 или подключенным шнеком экструдера работа по пластификации сравнительно мала, так что полимерный материал не подвергается воздействию высоких максимальных температур при пластификации. Тем самым для полимерного материала обеспечиваются щадящие условия, и значительно экономится энергия для приведения в действие шнека 17 или шнека экструдера.

Как было упомянуто, помещенный в резервуар 1 материал, как правило, не является совершенно сухим и/или имеет примеси, которые при обработке в резервуаре отдают летучие вещества, например водяной пар, продукты отщепления от обрабатываемого материала, испарившиеся охлаждающие средства, летучие вещества из окрашенного или набивного материала и т.д. Для эффективного удаления таких примесей или предотвращения накопления таких летучих веществ в камере 10 под верхним несущим диском 9 и тем самым затруднения прохождения обрабатываемого материала из камеры 26 в камеру 10 и/или попадания внутрь корпуса 16 шнека несущий диск 9 в соответствии с фиг.1 и 2 имеет, по меньшей мере, одно, а предпочтительно несколько сквозных отверстий 36, соединяющих камеру 26 над несущим диском 9 с камерой 10 под ним. С помощью этих сквозных отверстий 36 запертые в камере 10 летучие вещества могут улетучиваться через несущий диск 9 вверх и таким образом с помощью, например, вытяжки 51 удаляться из резервуара 10.

Эти сквозные отверстия могут быть образованы круглыми или шлицевыми в поперечном разрезе высверленными отверстиями. По меньшей мере, одно из этих сквозных отверстий 36 расположено рядом с осью 8 резервуара 1, а именно непосредственно позади инструментов 21 так, что сквозные отверстия 36 с точки зрения направления вращения (стрелка 23) несущего диска 9 расположены рядом с вращающимися следом кромками 37 или краями инструментов 21. Оказываемый инструментами 21 при их вращении на вращающиеся вслед кромки всасывающий эффект поддерживает вытяжку вверх летучих веществ через сквозные отверстия 36. Оси сквозных отверстий 36 могут располагаться вертикально, однако целесообразно располагать эти оси 38 в соответствии с фиг.6 наклонно, а именно так, чтобы они были наклонены как к плоскости перекрытия 39 несущего диска 9, так и к оси 8 резервуара. Угол наклона стенок 40 сквозных отверстий (угол α, фиг.6) составляет от 30° до 60°, предпочтительно приблизительно 45°. Угол этого наклона выбирают таким образом, чтобы входной конец 41 каждого сквозного отверстия 36 с точки зрения направления вращения несущего диска 9 (стрелка 23) располагался дальше вперед, чем выходной конец 42. Эта мера тоже поддерживает уже упомянутый всасывающий эффект и противодействует непосредственному падению материала из камеры 26 в камеру 10 через сквозное отверстие 36.

Кроме того, как видно на фиг.3, целесообразно снабдить сквозные отверстия или, по меньшей мере, некоторые из них ограждением 28, закрывающим сквозное отверстие 36 кругом, кроме одной направленной наружу к периметру 43 несущего диска 9 или радиально (относительно оси 8) щели 35.

Размер, т.е. площадь поперечного сечения сквозных отверстий 36 зависит от количества выводимых летучих веществ. Как правило, достаточно рассчитывать максимальные площади поперечного сечения всех сквозных отверстий 36 равными площади поперечного сечения всех шнеков или корпусов шнеков связанных по потоку с выпускным отверстием 15 резервуара 1 экструдеров или шнеков 17.

В нижней зоне боковой стенки 2 приемного резервуара 1 расположено или выходит в приемный резервуар 1 на боковой стенке 2 приемного резервуара 1 газоподающее средство 50, 50a, 50b. Это газоподающее средство 50 выполнено как активное подающее средство 50a в форме сопла 50a, т.е. оно может вдувать внутрь режущего компрессора газ под давлением.

Сопло 50a расположено на такой высоте или на таком расстоянии от дна 3, что оно постоянно находится ниже заданного в соответствии со способом уровня заполнения находящихся или вращающихся в режущем компрессоре 1 частиц материала или уровня образуемого при движении или вращении частиц материала смесительного вихря. Сопло 50а находится в зоне нижней трети габаритной высоты режущего компрессора 1.

Сопло 50a расположено в боковой стенке 2 в зоне между верхними смесительными или измельчительными инструментами 21 или верхним несущим диском 9 и нижними смесительными или измельчительными инструментами 12 или нижним несущим диском 29 и таким образом выходит в нижнюю камеру 10. При расположении более двух несущих дисков или смесительных или измельчительных инструментов друг над другом газоподающие средства предпочтительно выходят в зону между самым верхним и самым нижним несущими дисками или в зоне между самыми верхними и самыми нижними смесительными или измельчительными инструментами. Таким образом обеспечивается предпочтительное протекание и перемешивание и тем самым предпочтительная предварительная обработка материала.

Предпочтительно газоподающие средства 50, 50a, 50b выходят в приемный резервуар 1 не в зоне кромок несущих дисков или смесительных или измельчительных инструментов, а в частности, соответственно в зону между соответствующими двумя несущими дисками или смесительными или измельчительными инструментами, или размещены там.

Сопло 50a выполнено как сингулярное отверстие в боковой стенке 2 и имеет диаметр приблизительно 70 мм. Дополнительно могут быть выполнены дополнительные подобные отверстия на такой же высоте и, в частности, распределены равномерно по периметру. Сопло 50a снабжено ограждением или экраном 60, которое/который препятствует выдавливанию крутящегося материала внутрь сопла 50a. При этом ограждение предпочтительно размещают против направления вращения материала перед соплом 50a. Сопло 50a по существу расположено на противоположной выпускному отверстию 15 стороне приемного резервуара 1. В зоне над уровнем материала предусмотрено газоотводящее средство 51 в форме активной вытяжки газа или всасывающего насоса 53. Альтернативно газоотводящее средство 51 может быть выполнено как пассивное газоотводящее средство при простом варианте исполнения, в частности, в открытом сверху приемном резервуаре 1.

Таким образом через сопло 50a внутрь резервуара 1 вдувается сухой, подогретый воздух под давлением. Такой воздух под воздействием принудительного потока переносится вверх сквозь перемещаемый материал и поглощает имеющуюся влагу или захватывает примеси. Обогащенный примесями воздух через вытяжку 51a выходит из приемного резервуара 1. Почти свободный от примесей остаточный материал остается. Таким способом за счет предпочтительного синергетического взаимодействия перемещения газа 50, 51, обоих смесительных или измельчительных инструментов 12, 21 и сквозного отверстия 36 можно почти полностью очистить материал от примесей.

Альтернативный вариант исполнения в соответствии с фиг.4 и 5 отличается от варианта в соответствии с фиг.1 и 2 прежде всего тем, что нижние смесительные или измельчительные инструменты 12 не подвешиваются с возможностью качаться, а жестко размещаются на дополнительном несущем диске 29, расположенном соосно с несущим диском 9 и приводимым в движение тем же валом 4 для вращения. Тем самым ротор 7 может быть выполнен более узким или совсем отсутствовать за счет удлинения вала 4. Как и в варианте исполнения в соответствии с фиг.1 и 2 нижние смесительные или измельчительные инструменты 12 располагаются на высоте разгрузочного отверстия 15 резервуара 1 с возможностью эффективно перемещать находящийся в камере 10 обрабатываемый полимерный материал в питающее отверстие 27 корпуса 16 шнека.

Расположенные в камере 10 под верхним несущим диском 9 дополнительные нижние смесительные или измельчительные инструменты 12 жестко закреплены на дополнительном расположенном под несущим диском 9 нижним несущим диском 29, однако могут быть подвешены с возможностью качания к несущему диску 9 или к валу 4.

Как уже было представлено на фиг.1 и 2, газоподающее средство 50 располагается в зоне между несущими дисками 9, 29 или между верхними и нижними смесительными или измельчительными инструментами 21, 12 и выходит в камеру 10.

Целесообразно контролировать температуру обрабатываемого в резервуаре 1 материала. Для этого, как показано на фиг.4, в верхней режущей камере 26 над несущей шайбой 9 предусмотрено устройство 30 измерения температуры и охлаждающее устройство 33, которое может быть выполнено в виде насадки для охлаждающего средства.

Как уже было упомянуто, отвод поступающих в верхнюю режущую камеру 26 летучих веществ поддерживается вытяжкой 51. Для этого, как показано на фиг.4, над возникающим в этой режущей камере 26 смесительным вихрем может быть предусмотрено вытяжное устройство 51.

В соответствии с фиг.4 на пути выходящего из приемного резервуара 1 газа располагается измерительное устройство 56, с помощью которого определяется температура выходящего газа, и/или влажность, и/или содержание примесей в этом газе.

Управляющее устройство 58, с помощью которого осуществляется управление или регулирование предлагаемого в изобретении устройства или его отдельных элементов, представлено схематически. На пути подаваемого газа расположено нагревательное устройство 34, а также газовая сушка 55 и насосное и воздуходувное устройство 52. С помощью этих компонентов под воздействием управляющего устройства 58 можно управлять количеством, или температурой, или давлением подаваемого газа. Кроме того, возможно использовать температуру или влажность выходящего газа для управления температурой и/или количеством или давлением подаваемого газа.

Если приемный резервуар 1 выполнен закрытым, то количество подаваемого через подающее отверстие 50 газа по существу соответствует количеству выходящего через газоотвод 51 газа. Выходящий газ может иметь компоненты для разделения для захваченных примесей, например циклоны или газовые сепараторы, и может как очищенный газ при необходимости вторично снова подаваться в газоподающее отверстие 50.

Устройство в соответствии с фиг.7 и 8 сходно с представленным на фиг.1 и 2 вариантом исполнения, однако в верхнем несущем диске отсутствуют сквозные отверстия 36. Что касается внешнего вида, то здесь дается ссылка на вышеописанные варианты исполнения.

В данном варианте исполнения тоже под верхним несущим диском 9 образована свободная камера 10, беспрепятственно для потока связанная с расположенной над несущим диском 9 верхней камерой 26 резервуара 1 посредством образованного между внешней боковой поверхностью несущего диска 9 и боковой стенкой 2 резервуара 1 кольцевого зазора 11. Тем самым через этот свободный кольцевой зазор 11 обрабатываемый полимерный материал может беспрепятственно попадать из камеры 26 над несущим диском 9 в расположенную под ним кольцевую камеру 10.

В этой кольцевой камере 10 расположены нижние смесительные или измельчительные инструменты 12, вращающиеся в этой кольцевой камере вокруг оси 8. Оказываемая этими инструментами 12 на полимерный материал центробежная сила выдавливает полимерный материал в разгрузочное отверстие 15 резервуара 1, расположенное на высоте инструментов 12 и соединяющее нижнюю камеру 10 резервуара 1 с внутренним пространством цилиндрического корпуса 16, в котором установлен с возможностью вращения шнек 17.

Верхний несущий диск 9 тоже несет верхние смесительные или измельчительные инструменты 21, однако жестко соединенные с несущим диском 9. Эти верхние смесительные или измельчительные инструменты 21 смешивают, и/или измельчают, и/или нагревают находящийся в верхней камере 26 резервуара 1 материал. Для эффективного измельчения целесообразно дополнять смесительные или измельчительные инструменты 21 режущими кромками 22.

Во время эксплуатации при вращении несущего диска 9 под воздействием инструментов 21 начинает вращаться помещенная в резервуар 1 полимерная масса, причем полимерный материал поднимается вдоль боковой стенки 2 резервуара 1 в верхнюю камеру 26 (стрелка 24) и в зоне оси резервуара 1 снова падает вниз (стрелка 25).

Образующийся вследствие этого смесительный вихрь завихряет помещенный материал так, что достигается хороший эффект смешивания. Однако небольшая часть помещенного в резервуар 1 уже измельченного материала попадает через кольцевой зазор 11 в нижнюю камеру 10 под верхним несущим диском 9 и обрабатывается там с помощью нижних смесительных или измельчительных инструментов 12.

Спустя небольшое время работы устанавливается равновесие между отгруженным шнеком 17 из разгрузочного отверстия 15 и тем самым из кольцевой камеры 10 материалом и подаваемым сверху через кольцевой зазор 11 в кольцевую камеру 10 материалом. Вследствие этого попадание в корпус 16 шнека поступивших в резервуар 1 полимерных частиц без достаточного времени нахождения в резервуаре 1 или достаточной обработки инструментами 12, 21 становится маловероятным или практически невозможным. Вследствие этого проходящая через разгрузочное отверстие 15 полимерная масса, отводимая шнеком 17, имеет почти равномерную структуру, в частности температуру и размер полимерных частиц. Тем самым шнек 17 должен производить меньше работы над полимерной массой для доведения полимерной массы до требуемой степени пластификации, вследствие чего полимерный материал не подвергается высокотемпературным воздействиям в корпусе 16 шнека. Тем самым полимерный материал находится в щадящем режиме, и значительно экономится энергия для приведения в действие шнека 17.

Форма и размер кольцевой камеры 10 зависят от области применения. Расстояние h от дна 3 резервуара 1, на котором расположена нижняя сторона несущего диска 9, зависит от высоты ротора 7, а также от размера и положения разгрузочного отверстия 15. Благоприятные пропорции создаются, когда высота h кольцевой камеры 10, по меньшей мере, равна, а предпочтительно значительно больше диаметра d шнека 17 или внутреннего диаметра корпуса 16 шнека. В представленном на фиг.7 примере варианта исполнения отношение h:d=1,56, и из соображений целесообразности выбрано такое расположение, что закрытая несущим диском 9, лежащая за пределами ротора 7 часть кольцевой камеры 10 имеет приблизительно квадратное поперечное сечение. Возможны другие формы поперечного сечения, в частности, тогда, когда другие инструменты вращаются в этой кольцевой камере 10, например выполненный в форме лопастного колеса ротор 7. Как видно, в описанном режиме эксплуатации большое значение имеет размер кольцевого зазора 11. Этот кольцевой зазор не должен быть слишком большим, при этом предотвращается проникновение относительно больших частиц материала через этот кольцевой зазор 11. С другой стороны, этот зазор не должен быть слишком маленьким, так как в этом случае слишком мало материала попадает в нижнюю камеру 10 под несущим диском 9, и тем самым существует опасность недозагрузки шнека 17.

Для различных обрабатываемых материалов размер кольцевого зазора 11 может изменяться, например, с помощью поддерживаемых несущим диском 9 конструктивных элементов, регулируемых относительно него, посредством которых зазор 11 частично перекрывается или открывается с увеличенной шириной. Такие конструктивные элементы могут при необходимости быть предусмотрены также на стенке 2 резервуара 1. Опыт показал, что предпочтительные значения для ширины s (фиг.7) кольцевого зазора 11, измеренной в радиальном направлении, лежат в диапазоне от 20 до 150 мм, предпочтительно от 20 до 100 мм, независимо от диаметра приемного резервуара 1, но независимо от типа обрабатываемого материала. Целесообразно, чтобы находящиеся в нижней камере 10 приемного резервуара 1 инструменты 12 были сконструированы так, чтобы они менее интенсивно, чем поддерживаемые несущим диском 9 вращающиеся в верхней камере 26 резервуара 1 инструменты 21, обрабатывали находящийся в этой камере 10 полимерный материал.

Кроме того, в этом варианте исполнения газоподающее средство 50 расположено в зоне между несущими дисками 9, 29 или между верхними и нижними смесительными инструментами 21, 12 и выходит в камеру 10.

На фиг.9 изображен еще один пример варианта исполнения в вертикальном разрезе. Это устройство имеет приемный резервуар 1, в котором предусмотрен только один несущий диск 9, 29 со смесительными или измельчительными инструментами 12, 21 в нижней зоне точно над дном 3 на высоте разгрузочного отверстия 15. Эти смесительные или измельчительные инструменты 12, 21 вызывают перемещение частиц материала или смесительного вихря 25.

В дне 3, а именно в самой нижней трети дна 3, предусмотрено активное газоподающее средство 50a в виде вращающегося вокруг вала 4, в частности, почти сквозного кольцевого зазора, через который с помощью воздуходувки 52 вдувают газ. Дополнительно в боковой стенке 2 резервуара 1, а именно на высоте, на которой перемещающиеся частицы материала оказывают наибольшее давление на боковую стенку 2, выполнено дополнительное активное средство 50a, которое также выполнено как простирающийся почти по всему периметру кольцевой зазор. Через оба газоподающих средства 50a внутрь резервуара 1 вдувается газ, который проходит через материал и обогащенный примесями снова удаляется через газоотводящее средство 51.

На фиг.10 и 11 показан еще один пример варианта исполнения в вертикальном разрезе, а также его вид сверху. Неописанные признаки изображенного частично на фиг.10 и 11 устройства, где изображены только самый нижний несущий диск 29 или самые нижние смесительные или измельчительные инструменты, аналогичны признакам устройств, изображенных на фиг.1-9. Таким образом, в отношении неописанных признаков дается ссылка на фиг.1-9.

На нижней стороне самого нижнего несущего диска 29 расположен ряд подъемных лопастей 65. Эти подъемные лопасти 65 проходят дугообразно радиально от центра несущего диска 29 и против направления вращения и простираются почти по всему радиусу несущего диска 29. Подъемные лопасти 65 выполнены как балкообразные перемычки и выступают внутрь расположенной между несущим диском 29 и дном 3 зоны.

Подъемные лопасти 65 при эксплуатации создают поток и вызывают движение материала, приводящий к тому, что в зоне под несущим диском 29 не остается материала, требующего обработки. Материал для обработки перемещается с помощью подъемных лопастей 65 через кольцевой зазор 11 снова вверх в зону над несущим диском 29. Если в несущем диске 29 имеются сквозные отверстия 36, то материал может также проникать через эти сквозные отверстия.

В дне 3 приемного резервуара 1 вблизи от центральной оси 8 выполнены газоподающие средства 50, выходящие в зону под несущим диском 29. Газоподающие средства 50 могут быть выполнены как активные или пассивные газоподающие средства 50a, 50b. Таким образом газ или воздух может активно подаваться в зону под несущим диском 29 или всасываться подъемными лопастями 65. Затем газ устремляется, как показано на фиг.10 стрелкой 68, через кольцевой зазор 11 вверх и поддерживает при этом выгрузку обрабатываемого материала из зоны под несущим диском 29. Газ также проходит через возможные сквозные отверстия 36, как показано на фиг.10 с помощью стрелки 69, и таким образом переносит материал вверх.

В этом варианте исполнения подъемные лопасти 65 благоприятно взаимодействуют с газоподающими средствами 50 и со сквозными отверстиями при их наличии и обеспечивают таким образом эффективную выгрузку материала из зоны под несущим диском 29.

Подобные подъемные лопасти 65 или подобные комбинации подъемных лопастей 65, сквозных отверстий 36 и/или газоподающих средств 50 могут быть реализованы во всех показанных на фиг.1-9 устройствах.

На фиг.12 представлен еще один предпочтительный вариант исполнения. Он аналогичен варианту исполнения в соответствии с фиг.4 и 5. В этом отношении делаются ссылки на фиг.4 и 5. Однако в отличие от фиг.4 и 5 газоподающие средства 50, 50a, 50b выполнены в дне 3, как это имеет место в вариантах исполнения в соответствии с фиг.9, 10 или 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРВИЧНОЙ ОБРАБОТКИ МАТЕРИАЛА | 2008 |

|

RU2492045C2 |

| ТРУБКА | 2011 |

|

RU2559443C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТМАССЫ | 2005 |

|

RU2297326C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМОЛОЧНОЙ КИСЛОТЫ | 2007 |

|

RU2551496C2 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ПОЛИМЕРНОГО МАТЕРИАЛА, ПРИМЕНЕНИЕ УСТРОЙСТВА ДЛЯ ПРИГОТОВЛЕНИЯ ИЛИ ВТОРИЧНОЙ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНОГО ПОЛИМЕРНОГО МАТЕРИАЛА И СПОСОБ ЭКСПЛУАТАЦИИ УСТРОЙСТВА ДЛЯ ПРИГОТОВЛЕНИЯ ПОЛИМЕРНОГО МАТЕРИАЛА | 2011 |

|

RU2532570C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОЛИМЕРОВ ПОД ДАВЛЕНИЕМ | 2009 |

|

RU2467873C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2577383C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2008 |

|

RU2441752C2 |

| Устройство для образования соляной пыли | 2023 |

|

RU2830463C1 |

| СПОСОБ ПЕРВИЧНОЙ ОБРАБОТКИ И УДАЛЕНИЯ ВРЕДНЫХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2560367C2 |

Группа изобретений относится к способу и к устройству для первичной обработки перемещаемого или вращаемого, перемешиваемого, нагреваемого и при необходимости измельчаемого с помощью, по меньшей мере, одного смесительного инструмента (12, 21) в приемном резервуаре или режущем компрессоре (1) материала в виде цельного куска или частиц. В ходе процесса из материала удаляют нежелательные примеси, которые могут нарушить первичную обработку или дальнейшую обработку материала. При этом в зоне ниже уровня находящегося в работе в приемном резервуаре (1) материала или ниже уровня материала образуется смесительный вихрь. Внутрь приемного резервуара (1) впускают газ, в частности воздух или инертный газ. Под воздействием принудительного потока газ пропускают, по меньшей мере, сквозь часть материала. Причем обогащенный или насыщенный примесями газ в зоне выше уровня находящегося в работе в приемном резервуаре (1) материала или выше уровня материала смесительного вихря в дальнейшем выводят из приемного резервуара (1). Технический результат, достигаемый при использовании способа и устройства по изобретениям, заключается в том, чтобы обеспечить одинаковость температур и равномерность предварительного сжатия материала в корпусе шнека и обеспечить повышение равномерности обработки материала на выходе экструдера. 2 н. и 13 з.п. ф-лы, 12 ил.

1. Способ первичной обработки полимерного материала в виде кусков, перемещаемого, смешиваемого, нагреваемого и при необходимости измельчаемого в цилиндрическом приемном резервуаре или режущем компрессоре (1) с горизонтальной поверхностью дна (3) и вертикальными боковыми стенками (2), с помощью, по меньшей мере, одного смесительного или измельчительного инструмента (12, 21), причем для удаления нежелательных и нарушающих дальнейшую обработку материала примесей, преимущественно летучих веществ или водяного пара, в зону ниже уровня находящегося в обработке в приемном резервуаре (1) материала или ниже уровня материала образующегося смесительного вихря внутрь приемного резервуара (1) впускают газ, преимущественно воздух или инертный газ, причем газ при образовании принудительного потока проходит, по меньшей мере, сквозь один участок материала, и впоследствии обогащенный или насыщенный примесями газ в зоне выше уровня находящегося в приемном резервуаре (1) в обработке материала или выше уровня материала смесительного вихря удаляют из приемного резервуара (1), отличающийся тем, что газ в приемный резервуар (1) впускают через боковые стенки (2) или через выполненные в боковой стенке (2) приемного резервуара (1) газоподающие средства (50).

2. Способ по п.1, отличающийся тем, что активно под давлением в приемный резервуар (1) ниже уровня материала впрыскивают или вдувают газ через активные газоподающие средства (50), например через сопла или вдувные отверстия, на которые осуществляется подача с помощью насосных и воздуходувных устройств (52), и/или

что газ активно отсасывают или откачивают через активные газоотводные средства (51) из зоны приемного резервуара (1) выше уровня материала, и/или

что газ перед подачей нагревают и/или осушают.

3. Способ по п.1, отличающийся тем, что газ дополнительно также вводят в приемный резервуар (1) через выполненные в дне (3) приемного резервуара (1) под расположенным рядом с дном (3) смесительным или измельчительным инструментом (12, 21), предпочтительно во внутренней трети радиуса дна (3), газоподающие средства (50).

4. Способ по любому из пп.1-3, отличающийся тем, что газ вводят в приемный резервуар (1) через газоподающие средства (50), выполненные в зоне нижней трети высоты приемного резервуара (1) и/или в зоне ниже расположенного близко к дну смесительного или измельчительного инструмента (12), предпочтительно активно под давлением или через активные газоподающие средства (50), и/или что при наличии двух или более расположенных друг над другом смесительных или измельчительных инструментов (12, 21) газ вводят в зону между смесительными или измельчительными инструментами (12, 21), и/или

что газ вводят в ту зону резервуара (1), в которой перемещаемые или вращаемые в резервуаре (1) частицы материала оказывают наибольшее давление на боковую стенку (2) резервуара, и/или

что газ дополнительно вводят в приемный резервуар (1) через газоподающие средства (50), выполненные в, по меньшей мере, одном смесительном или измельчительном инструменте (12, 21), в частности, в расположенном близко ко дну смесительном или измельчительном инструменте (12, 21), предпочтительно на стороне соответствующего смесительного или измельчительного инструмента (12, 21), обращенной к нижней стороне или к дну (3), предподчительно активно под давлением или через активные газоподающие средства (50).

5. Способ по п.4, отличающийся тем, что у выходящего из приемного резервуара (1) газа измеряют температуру, влажность и/или содержание примесей и осуществляют управление количеством, температурой и/или влажностью поступающего в приемный резервуар (1) газа в зависимости от данных измеренных значений.

6. Устройство для осуществления способа по любому из пп.1-5, с, по меньшей мере, одним цилиндрическим, имеющим горизонтальную поверхность дна (3) и вертикальную стенку (2) приемным резервуаром или режущим компрессором (1), в котором расположен, по меньшей мере, один, в частности, выполненный с возможностью вращения вокруг вертикальной оси (8) смесительный или измельчительный инструмент (12, 21) для смешивания, подогрева или, при необходимости, измельчения подвергаемого предварительной обработке полимерного материала, причем в приемном резервуаре (1) ниже уровня находящегося в обработке в приемном резервуаре (1) материала или ниже уровня материала, образующегося в процессе работы смесительного вихря, предусмотрено, по меньшей мере, одно газоподающее средство (50) для впуска газа внутрь приемного резервуара (1), и причем в приемном резервуаре (1) выше уровня находящегося в обработке в приемном резервуаре (1) материала или выше уровня материала смесительного вихря предусмотрено, по меньшей мере, одно газоотводное средство (51) для выпуска обогащенного или насыщенного примесями газа из приемного резервуара (1), отличающееся тем, что газоподающее средство (50) расположено в боковой стенке (2) приемного резервуара (1) или входит на ней в приемный резервуар (1).

7. Устройство по п.6, отличающееся тем, что предусмотрен, по меньшей мере, один шнек (17) для отгрузки материала из приемного резервуара (1), корпус (16) которого своим питающим отверстием (27) подключен, например, радиально или тангенциально к разгрузочному отверстию (15) приемного резервуара (1), причем разгрузочное отверстие (15) расположено в боковой стенке (2) вблизи от поверхности дна (3) приемного резервуара (1).

8. Устройство по п.6, отличающееся тем, что каждый смесительный или измельчительный инструмент (12, 21) расположен на несущем диске (9, 29), который приводится в действие с помощью введенного во внутреннее пространство приемного резервуара (1) вала (4) для вращения вокруг оси (8) вала (4), и/или

что в приемном резервуаре (1) предусмотрены, по меньшей мере, два расположенных друг над другом смесительных или измельчительных инструмента (12, 21), предпочтительно точно два расположенных друг над другом смесительных или измельчительных инструмента (12, 21), а именно, в частности, расположенные на верхнем несущем диске (9) верхние смесительные или измельчительные инструменты (21) и, в частности, расположенные на ближайшем к дну нижнем несущем диске (29) нижние близко расположенные к дну (3) смесительные или измельчительные инструменты (12), причем в приемном резервуаре (1) над верхними смесительными или измельчительными инструментами (21) образована верхняя внутренняя камера (26), а также под верхними смесительными или измельчительными инструментами (21) находящаяся в том же приемном резервуаре (1) нижняя внутренняя камера (10), в которой расположены близко к дну смесительные или измельчительные инструменты (12) и разгрузочное отверстие (15),

причем верхняя внутренняя камера (26), в частности, соединена с нижней внутренней камерой (10) приемного резервуара (1) через имеющийся между внешней боковой поверхностью верхнего несущего диска (9) и боковой стенкой (2) приемного резервуара (1) свободный кольцевой зазор (11), причем при вращении верхних смесительных или измельчительных инструментов (21) часть находящегося в верхней внутренней камере (26) материала, в частности, через кольцевой зазор (11) попадает в нижнюю внутреннюю камеру (10) и перемещается оттуда с помощью нижних расположенных близко к дну смесительных или измельчительных инструментов (12) в разгрузочное отверстие (15), и/или

что верхний несущий диск (9) имеет, по меньшей мере, одно расположенное преимущественно рядом с осью (8) и, в частности, рядом с вращающимися вслед при вращении несущего диска (9) кромками (37) инструментов (21) сквозное отверстие (36), соединяющее верхнюю внутреннюю камеру (26) с нижней внутренней камерой (10).

9. Устройство по п.6, отличающееся тем, что газоподающие средства (50) выполнены как пассивные газоподающие средства (50), например, как сквозные отверстия, через которые газ может всасываться внутрь приемного резервуара (1) пассивно, например, за счет пониженного давления в приемном резервуаре (1), или тем, что газоподающие средства (50) выполнены как активные газоподающие средства (50), например как сопла, к которым могут подключаться насосные и воздуходувные устройства (52), или подобные им, через которые может активно вдуваться, всасываться или вкачиваться газ внутрь приемного резервуара (1), и/или

что газоотводящие средства (51) выполнены как пассивные газоотводящие средства (51), например как сквозные отверстия, через которые газ может выводиться из приемного резервуара (1) пассивно, например, за счет повышенного давления в приемном резервуаре (1), или тем, что газоотводящие средства (51) выполнены как активные, например как газоотводящие средства (51), к которым подключены отсасывающие устройства (53), через которые газ может активно отсасываться или откачиваться из приемного резервуара (1), и/или

что предусмотрено включенное перед газоподающими средствами (50) нагревательное устройство (54), посредством которого может нагреваться вводимый внутрь приемного резервуара (1) газ, и/или тем, что предусмотрена включенная перед газоподающими средствами (50) газовая сушка (55), посредством которой осушается вводимый внутрь приемного резервуара (1) газ.

10. Устройство по п.6, отличающееся тем, что газоподающие средства (50) для регулирования подачи газа и/или газоотводящие средства (51) для регулирования отвода газа являются, по меньшей мере, частично запираемыми или управляемыми, и/или

что газоподающие средства (50) выполнены как отдельные сингулярные отверстия диаметром от 10 до 300 мм, предпочтительно от 50 до 90 мм, и/или

что газоподающие средства (50) на своей, обращенной внутрь приемного резервуара (1) стороне, в частности, противоположно направлению вращения материала в приемном резервуаре (1) имеют ограждение или экран (60) для защиты от находящегося в приемном резервуаре (1) материала, и/или

что газоподающие средства (50) замыкаются заподлицо с внутренней стенкой резервуара (1) и/или смесительного или измельчительного инструмента (12,21) и, в частности, не выступают и не отстоят от внутренней стороны резервуара (1) или смесительного или измельчительного инструмента (12, 21) внутрь резервуара (1).

11. Устройство по п.6, отличающееся тем, что газоподающие средства (50) расположены в дне (3) приемного резервуара (1) под самым нижним, расположенным близко к дну смесительным или измельчительным инструментом (12), предпочтительно внутри самой внутренней трети радиуса дна (3), причем газоподающие средства (50) предпочтительно выполнены в форме расположенной вокруг вывода приводного вала (4) сквозь дно (3) кольцевой щели.

12. Устройство по п.6, отличающееся тем, что газоподающие средства (50) расположены в приемном резервуаре (1) на высоте или на расстоянии от поверхности дна (3), на котором газоподающие средства (50) постоянно находятся ниже заданного уровня заполнения находящихся или вращающихся в приемном резервуаре (1) частиц материала или уровня образующегося при перемещении или вращении частиц материала смесительного вихря, причем газоподающие средства (50) расположены в частности в зоне нижней трети высоты приемного резервуара (1), предпочтительно под нижним, расположенным близко к дну смесительным или измельчительным инструментом (12), и/или

что газоподающие средства (50) расположены в боковой стенке (2) в зоне между, по меньшей мере, двумя расположенными друг над другом несущими дисками (9, 29) или смесительными, или измельчительными инструментами (12, 21) или в зоне между верхним и нижним несущими дисками или смесительными, или измельчительными инструментами, предпочтительно между верхними смесительными или измельчительными инструментами (21) или верхним несущим диском (9) и нижними или самыми нижними смесительными инструментами (12) или нижним несущим диском (29) или открываются в нижнюю внутреннюю камеру (10), причем газоподающие средства (50) предпочтительно, в частности каждое из них, открываются в зону между соответствующими двумя несущими дисками или смесительными или измельчительными инструментами, в частности, по центру между ними или расположены в ней, и/или

что газоподающие средства (50) расположены в той зоне боковой стенки (2) резервуара (1), в которой перемещающиеся или вращающиеся в резервуаре (1) частицы материала оказывают наибольшее давление на боковую стенку (2) резервуара (1), и/или

что газоподающие средства (50) расположены в боковой стенке (2) на одинаковой высоте по периметру внутренней стенки приемного резервуара (1), предпочтительно равномерно распределенно, и/или

что газоподающие средства (50) выполнены в боковой стенке (2) в виде вращающегося, в частности, целиком, кольцевого зазора.

13. Устройство по п.6, отличающееся тем, что газоподающие средства (50) дополнительно выполнены на, по меньшей мере, одном смесительном или измельчительном инструменте (12, 21) или, по меньшей мере, одном несущем диске (9, 29), в частности на самом нижнем, расположенном близко к дну (3) смесительном инструменте (12) или самом нижнем несущем диске (29), предпочтительно на нижней стороне или на обращенной к дну (3) стороне соответствующего смесительного или измельчительного инструмента (12, 21) или соответствующего несущего диска (9, 29), причем в этом случае газоподающие средства (50) выполнены предпочтительно как активные газоподающие средства (50а), и/или

что газоподающие средства (50) расположены вблизи от оси (8) и, в частности вблизи от вращающихся вслед при вращении несущего диска (9) кромок (37) смесительного или измельчительного инструмента (21) или вблизи от сквозного отверстия (36), и/или

что на обращенной к дну (3) нижней стороне самого нижнего несущего диска (29) и при необходимости также на нижней стороне возможных других несущих дисков (9) выполнены, по меньшей мере, одно, предпочтительно несколько выходящих от несущего диска (29), в частности, радиально и при необходимости изогнуто подъемных лопастей (65), вызывающих перемещение потока материала или газа из зоны под самым нижним несущим диском (29) вверх, в частности, через кольцевой зазор (11) и/или сквозные отверстия (36) в зоны, расположенные выше самого нижнего несущего диска (29).

14. Устройство по п.6, отличающееся тем, что газоотводящие средства (51) расположены в удаленной от дна (3) приемного резервуара (1) или от материала, или смесительного вихря зоне, в частности в крышке приемного резервуара (1).

15. Устройство по любому из пп.6-14, отличающееся тем, что предусмотрено, по меньшей мере, одно загружаемое выводимым газом, в частности, включенное после газоотводящих средств (51) измерительное устройство (56) для измерения температуры и/или при необходимости влажности или содержания примесей в выходящем из газоотводящих средств (51) из приемного резервуара (1) газе, и/или

что предусмотрено управляющее устройство (58), которое при наличии одного из следующих устройств соединено с нагревательным устройством (54) и/или газовой сушкой (55), и/или насосным и воздуходувным устройством (52), и/или отсасывающим устройством (53), посредством которого при необходимости осуществляется управление или регулирование в зависимости от заданных параметров материала и/или от температуры выходящего газа, и/или типа примесей.

| WO 2005087474 A, 22.09 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| DE 4205073 A1, 26.08.1993 | |||

| УСТРОЙСТВО БЕСПЕРЕБОЙНОЙ ПОДАЧИ ПАТРОНОВ | 2015 |

|

RU2609850C2 |

| DE 4200827 A1, 22.07.1993 | |||

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ФТОРОПЛАСТОВ И ПОЛУЧЕНИЯ ПРЕИМУЩЕСТВЕННО ТОНКОДИСПЕРСНОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133196C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ДЕПОЛИМЕРИЗАЦИИ ВТОРИЧНЫХ ПЛАСТМАСС И ПЛАСТМАССОВЫХ ОТХОДОВ | 1995 |

|

RU2174530C2 |

| УСТАНОВКА ДЛЯ КРИОГЕННОГО ИЗМЕЛЬЧЕНИЯ ПЛАСТМАСС | 1999 |

|

RU2153416C1 |

Авторы

Даты

2012-09-20—Публикация

2008-02-08—Подача