Изобретение относится к области производства строительных материалов и наиболее подходит для изготовления стеновых изделий, в частности камней и блоков из глинистых материалов с параллельно расположенными пустотами.

Известен способ формования изделий из порошкообразной массы - способ формования изделий (авторское свидетельство SU № 1299804 A1, кл. В28В 3/00, опубл. 30.03.87, бюл. № 12). Известный способ, выбранный за прототип, включает загрузку исходного сырья в камеру прессования и прессование в этой камере.

Недостатком данного способа формования изделий является то, что во время прессования происходит значительное трение засыпанного в пресс-форму материала о стенки пресс-формы. Значительное трение материала о стенки пресс-формы возникает в силу того, что благодаря своим пластическим свойствам материал в значительной степени передает усилие прессования во все направления, в том числе и на стенки пресс-формы. Это приводит к тому, что по мере удаления от подвижного пуансона в направлении прессования снижается степень уплотнения материала. Особенно сильно это проявляется при прессовании высоких изделий с тонкими стенками. У таких изделий площадь соприкосновения прессуемого материала с неподвижной поверхностью пресс-формы, а соответственно и само трение значительно больше, чем у полнотелых изделий. Этот недостаток не позволяет использовать данный способ формования изделий для производства, таких изделий, как стеновые камни и блоки высокой пустотности.

Наиболее близким по технической сущности и эффекту, который достигается в устройстве и который заявляется, известное устройство коленорычажного пресса СМ-143А для полусухого прессования изделий (М.Я. Сапожников, Н.Е. Дроздов "Справочник по оборудованию заводов строительных материалов", М., Издательство литературы по строительству, 1970, с. 326). Известное устройство, выбранное за прототип, включает пресс-форму, пуансоны с приводами, обеспечивающими возможность прессования, находящегося в пресс-форме материала, а также питатель.

Известное устройство используется для производства изделий способом полусухого прессования с низкой влажностью сыпучего материала.

Недостатком известного устройства является невозможность изготовления строительных тонкостенных изделий высокой пустотности из-за большого трения материала о поверхности пустотообразователей, вследствие чего плотность спрессованного материала получается неоднородной.

В основу изобретения для способа поставлена задача: получение крупномерных тонкостенных строительных изделий из полусухих масс путем разделения процесса прессования на этап уплотнения материала до максимальной плотности и этап придания полученному материалу формы изделия. На первом этапе производится максимально равномерное уплотнение прессуемого материала благодаря тому, что камера прессования имеет простую геометрическую форму и не имеет элементов, препятствующих равномерному уплотнению. Это позволяет получать изделия с однородной и максимальной плотностью, которые фактически являются заготовками для следующего этапа - придания этой заготовке нужной формы более сложной конфигурации. На втором этапе предварительно изготовленный плотный брикет (заготовка) вдавливается в пресс-форму. При этом не происходит дополнительного уплотнения, поскольку материал достиг своей максимальной плотности на предыдущем этапе. Проникая внутрь пресс-формы, материал сохраняет максимальную плотность, меняя лишь форму.

В основу изобретения для устройства поставлена задача усовершенствования известного устройства для прессования изделий путем придания дополнительных функций и связей отдельным элементам. Для заявляемого способа задача достигается тем, что в известном способе прессования, включающем загрузку сыпучего материала в камеру прессования, и прессование материала, согласно изобретению, после прессования сыпучего материала выполняется заполнение спрессованным материалом пресс-формы путем вдавливания.

Вариантом решения поставленной задачи является прессование сыпучего материала в камере прессования и в частично заполненной пресс-форме. Такой вариант возможен и рационален, когда элементы пресс-формы, например нижний пуансон и торцы пустотообразователей, образуют часть внутренней поверхности, например нижней, камеры прессования. Благодаря этому при прессовании материала происходит дополнительная фиксация пустотообразователей, расположенных в пресс-форме уплотненным между ними материалом, и при дальнейшем заполнении пресс-формы пустотообразователи испытывают меньшие боковые нагрузки.

Для заявляемого устройства, задача достигается тем, что пресс для прессования изделий, включающий камеру прессования и пуансоны с приводами, обеспечивающими возможность прессования, находящегося в камере прессования материала, согласно изобретению, пресс дополнительно оснащен пресс-формой, а пуансоны с приводами дополнительно обеспечивают возможность прессования материала, находящегося в камере прессования и частично в пресс-форме, а также дальнейшее вдавливание уплотненного материала в пресс-форму.

Таким образом, использование заявляемого способа прессования и устройства позволит решить вопрос получения изделий с высокой и однородной плотностью. Благодаря прессованию сыпучего материала в камере прессования, не имеющей пустотообразователей, препятствующих равномерному уплотнению, материал уплотняется равномерно, при условии наличия в нем глины или других пластичных компонентов. В результате такого уплотнения получается материал в виде брикета простой формы, обладающий равномерной плотностью и достаточными пластическими свойствами для дальнейшего придания ему необходимой формы. На следующем этапе полученный спрессованный материал, благодаря его пластическим свойствам, вдавливается из камеры прессования в пресс-форму.

При прессовании сыпучего материала в объеме, включающем камеру прессования и незначительную часть пресс-формы уплотнение материала происходит достаточно равномерно, поскольку пресс-форма заполняется на незначительную высоту, но при этом получается дополнительная фиксация наиболее слабых элементов пресс-формы - пустотообразователей спрессованным материалом.

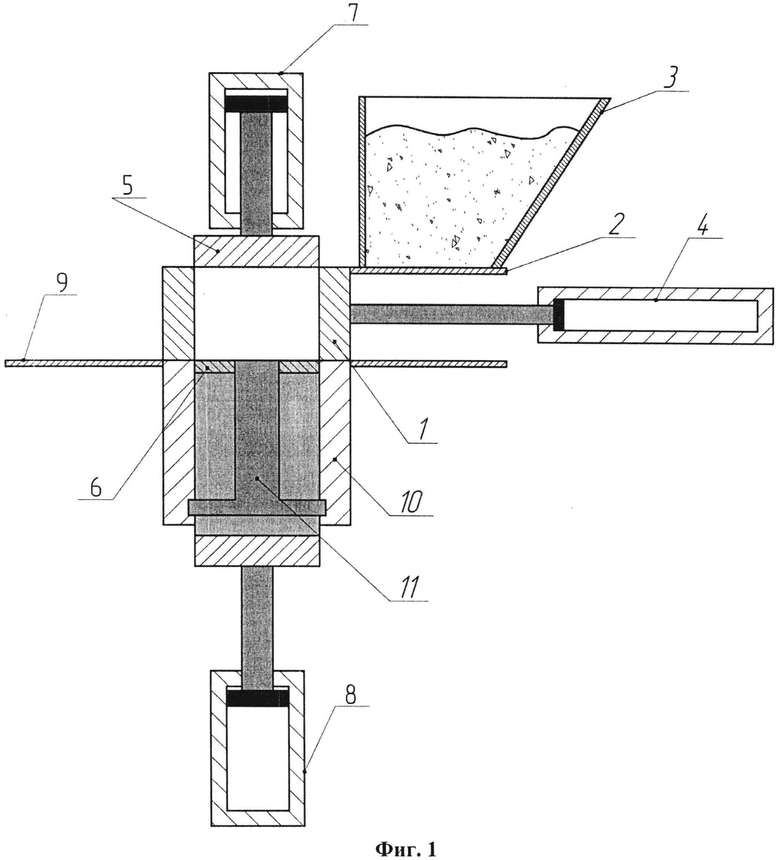

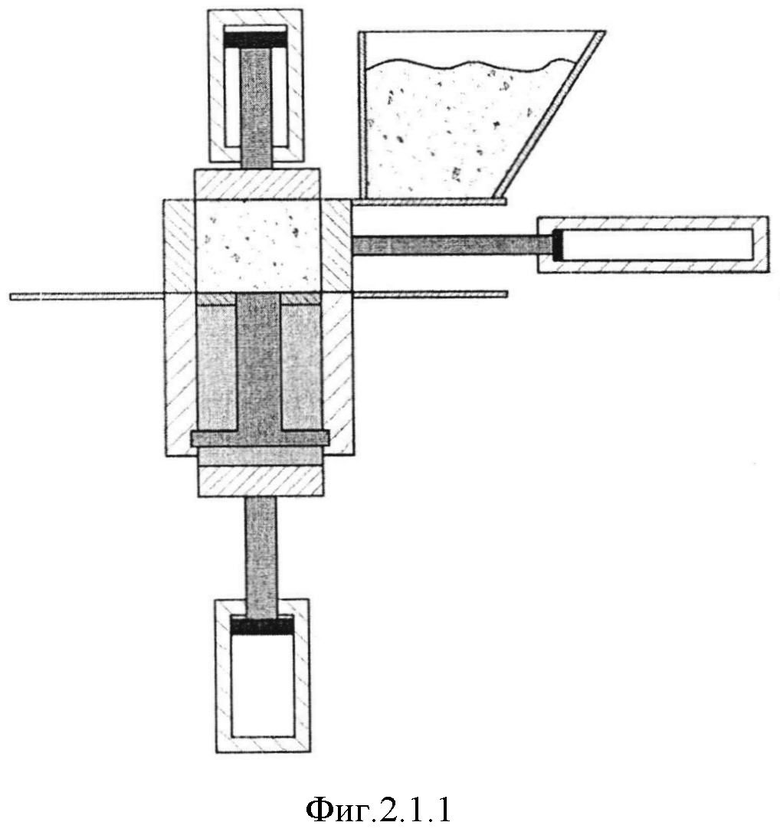

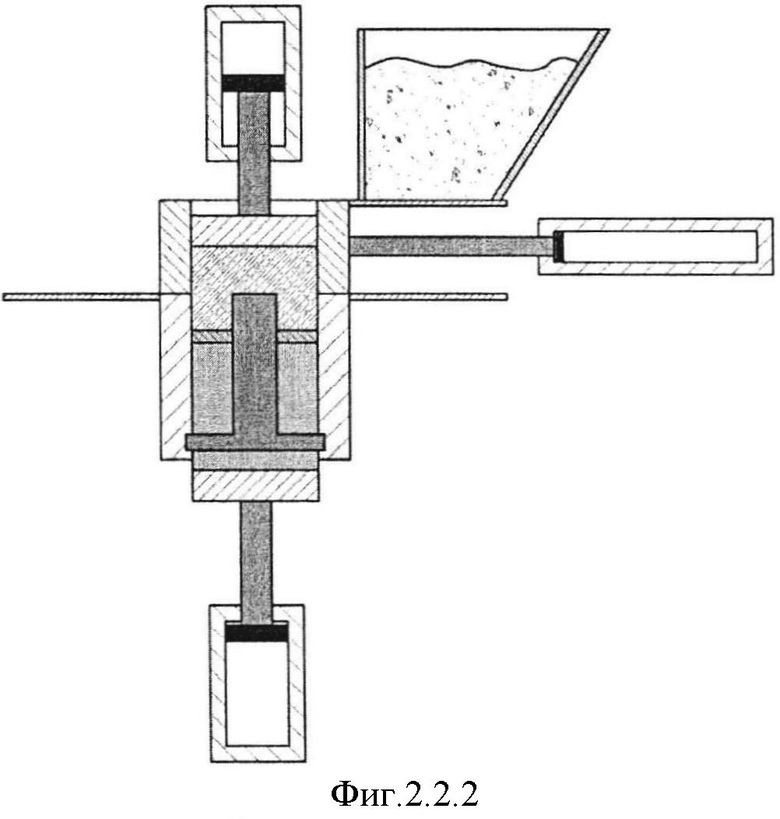

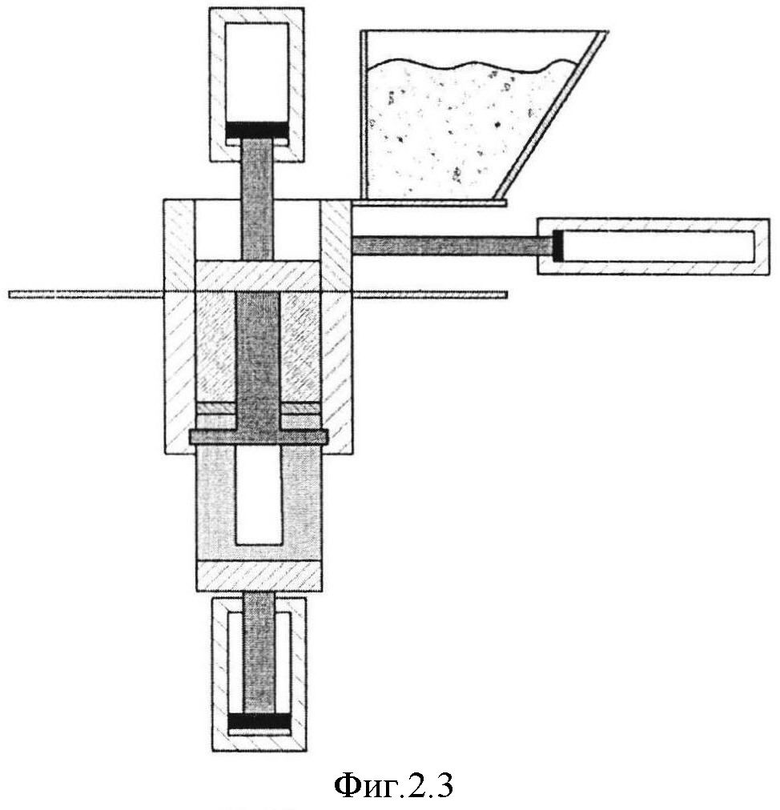

На фиг.1 показана конструкция устройства. На фиг.2 - последовательность действий цикла прессования, включая частичное заполнение пресс-формы.

Устройство для прессования изделий, показанное на фиг.1, выполнено в виде вертикального пресса и состоит из станины (не показано), на которой установлен питатель 1 в виде ящика для подачи материала на позицию прессования, выполняющий одновременно функцию камеры прессования и жестко связан с шибером 2, который служит заслонкой для материала, находящегося в бункере 3. Привод 4, установленный на станине, обеспечивает возвратно-поступательные движения питателя 1, для загрузки его сыпучим материалом в позиции под бункером 3 и подачи этого материала на позицию прессования между верхним 5 и нижним 6 пуансонами, движение которых обеспечивают приводы соответственно 7 и 8, установленные на станине с попутным сталкиванием изделия на приемный стол 9. Также на станине закреплена пресс-форма 10 с пустотообразователями 11.

Пример конкретного выполнения способа прессования изделий показан на фиг. 2 на примере работы устройства, который его реализует.

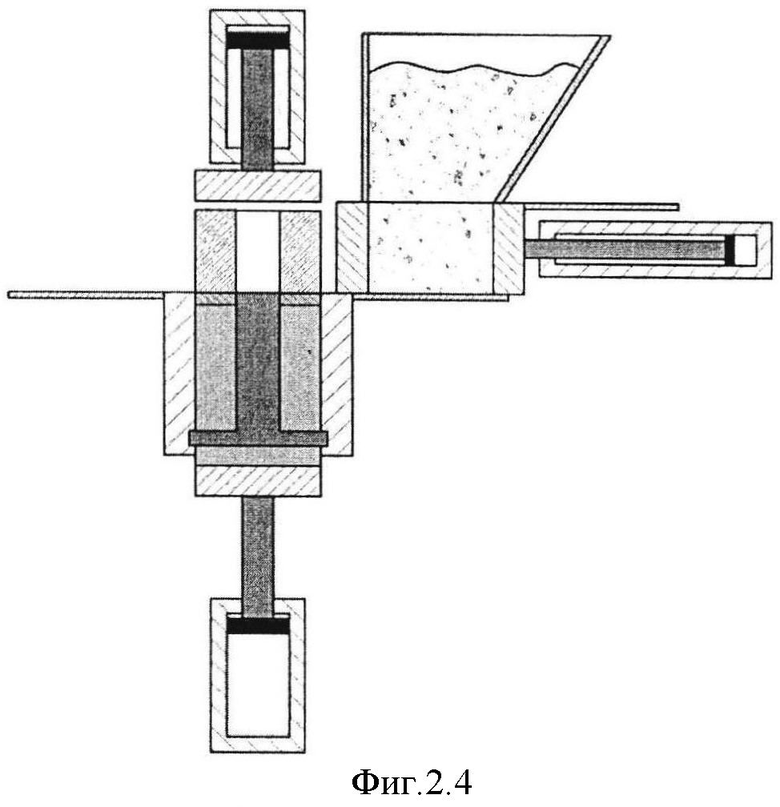

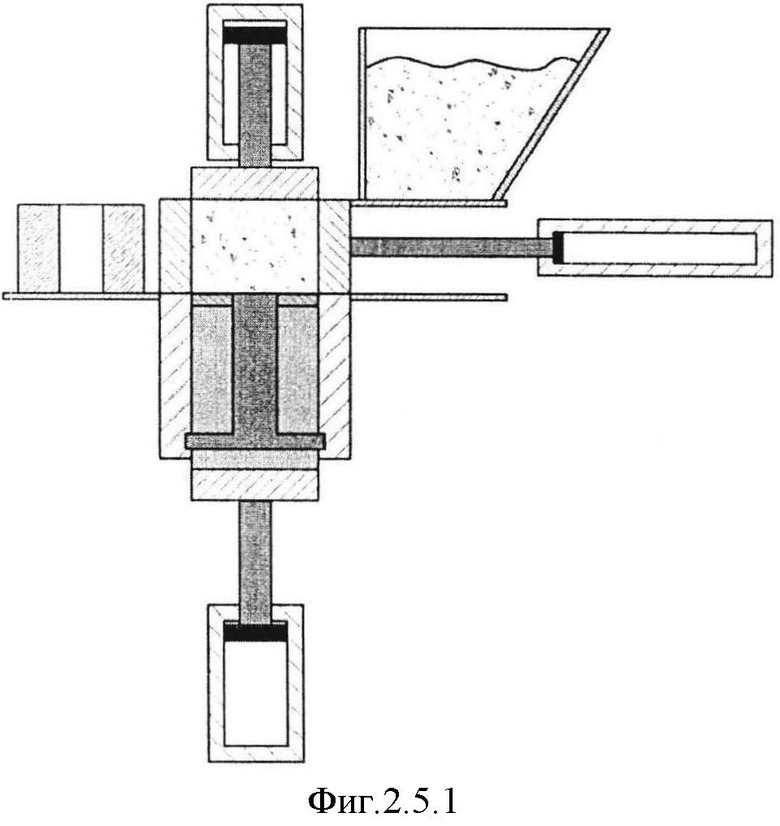

Питатель 1 с помощью привода 4, занимает позицию под бункером 3, заполняется сыпучим материалом и перемещается в позицию между верхним пуансоном 5 и пресс-формой 10 - позицию прессования, при этом шибер 2 перекрывает отверстие бункера 3. Нижний пуансон 6 с помощью привода 8 занимает фиксированное верхнее (фиг. 2.1.1) либо промежуточное положение для частичного заполнения пресс-формы 10 (фиг. 2.1.2). Верхний пуансон 5, по форме соответствующий сечению камеры питателя 1, при помощи привода 7 выполняет уплотнение сыпучего материала в камере питателя 1 (фиг. 2.2.1) либо в камере питателя 1 и частично заполненной пресс-форме 10 (фиг. 2.2.2). Далее верхний пуансон 5 при помощи привода 7 производит вдавливание уплотненного материала из камеры питателя 1 в пресс-форму 10 с пустотообразователями 11, при этом с помощью привода 8 снимается фиксация с нижнего пуансона 6, который опускается вниз под действием вдавливаемого материала и занимает нижнее положение (фиг. 2.3). Верхний пуансон 5 с помощью привода 7 поднимается вверх, после чего питатель 1 с помощью привода 4 перемещается в позицию под бункером 3, а нижний пуансон 6 при помощи привода 8 выталкивает готовое изделие из пресс-формы 10 (фиг.2.4). Далее питатель 1 при его движении в очередном цикле перемещает изделие с нижнего пуансона 6 на приемный стол 9 (фиг. 2.5.1), а нижний пуансон 6 опускается приводом 8 для частичного заполнения пресс-формы 10 (фиг. 2.5.2).

Использование заявляемого способа прессования изделий и пресс для его реализации позволят:

- получить качественные высокие пустотные изделия с тонкими стенками, при этом используется материал с низкой влажностью;

- получить высокие экономические показатели производства.

Опытный образец пресса создан и работает. Способ прессования изделий реализован в устройстве, вследствие чего были изготовлены качественные пустотные изделия с тонкими стенками высотой 170 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ДЛЯ ДВУСТОРОННЕГО ПРЕССОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2014 |

|

RU2551876C1 |

| СПОСОБ ПОДГОТОВКИ МАТЕРИАЛА ДЛЯ ПОЛУСУХОГО ПРЕССИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2549260C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2014 |

|

RU2549262C1 |

| ПРЕСС ПОЛУСУХОГО ПРЕССОВАНИЯ | 1992 |

|

RU2021895C1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1992 |

|

RU2044638C1 |

| ПЕЧЬ ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2551877C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Установка для прессования строительных изделий | 1990 |

|

SU1794022A3 |

| УСТРОЙСТВО ДЛЯ ТЕМПЕРАТУРНОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2014 |

|

RU2551878C1 |

| УСТРОЙСТВА, СИСТЕМА И СПОСОБЫ ФОРМОВАНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ И ПРЕССОВАННЫЕ ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ПРЕССОВАНИЕМ С ПОМОЩЬЮ ЭТИХ УСТРОЙСТВ И СПОСОБОВ | 2011 |

|

RU2603146C2 |

Способ прессования изделий включает заполнение материалом камеры прессования и прессование материала. После прессования материала выполняется заполнение спрессованным материалом пресс-формы путем вдавливания. Пресс для осуществления способа прессования изделий содержит камеру прессования и пуансоны с приводами, обеспечивающими возможность прессования находящегося в камере прессования материала. Пресс дополнительно оснащен пресс-формой. Пуансоны с приводами дополнительно обеспечивают возможность прессования материала, находящегося в камере прессования и в частично заполненной пресс-форме, а также дальнейшее вдавливание спрессованного материала в пресс-форму.

1. Способ прессования изделий, включающий загрузку сыпучего материала в камеру прессования, прессование материала, отличающийся тем, что после прессования сыпучего материала выполняется заполнение спрессованным материалом пресс-формы путём вдавливания.

2. Способ по п.1, отличающийся тем, что прессование сыпучего материала выполняется в камере прессования и в частично заполненной пресс-форме.

3. Пресс для осуществления способа прессования изделий, включающий камеру прессования и пуансоны с приводами, обеспечивающими возможность прессования находящегося в камере прессования материала, отличающийся тем, что пресс дополнительно оснащён пресс-формой, а пуансоны с приводами дополнительно обеспечивают возможность прессования материала, находящегося в камере прессования и частично в пресс-форме, а также дальнейшее вдавливание уплотнённого материала в пресс-форму.

Авторы

Даты

2015-05-27—Публикация

2014-12-19—Подача