Изобретение относится к области энергетики и химической промышленности, в частности к установкам высокотемпературной частичной газификации углеродсодержащих материалов для получения карбонизата, углеродных адсорбентов, полукокса, и горючих газов - синтез - газа, где в качестве углеродсодержащих материалов могут использоваться: уголь бурый, уголь каменный, отходы при переработке растительного сырья, отходы деревообработки, древесная щепа и др.

Главным преимуществом технологии частичной газификации твердого топлива является возможность получения в результате процесса двух продуктов: горючего пиролизного газа (синтез-газа) в котором топливными компонентами являются окись углерода СО и водород Н2 и твердого продукта пиролиза - карбонизата (полукокса) с высоким содержанием твердого углерода, который имеет широкое применение в промышленности как углеродный адсорбент, металлургический восстановитель, бездымное топливо (С.Р. Исламов. Частичная газификация угля. - М.: Издательство «Горное дело». 2017. - с. 384.)

Из существующего уровня техники известен ряд устройств переработки твердого топлива путем слоевой газификации. Например, трехзонная печь Лурги (С.Д. Федосеев, А.Б. Чернышев. Полукоксоваение и газификация твердого топлива. - М.: Государственное научно-техническое издательство нефтяной и горно-топливной литературы. 1960. - с.40) и печь Пинча (С.В. Кафтанов. Общая химическая технология топлива. М.: ГХИ. 1941. - с.158, в которых твердое топливо нагревается дымовыми газами, подводимыми снаружи реактора, полученными путем сжигания пиролизных газов во внешней топке (процесс аллотермический).

Карбонизат, полученный в известных устройствах получается с малой удельной поверхностью пор, соответственно низкой сорбционной способностью, а пиролизный газ - с высоким содержанием смол и фенолов, что требует очистки перед его промышленным применением.

Известны устройства переработки твердого топлива обращенного процесса с использованием воздушного дутья, реализующие автотермический процесс, в которых фронт горения летучих соединений продвигается в слое навстречу движению дутьевого воздуха, при котором происходит одновременная активация карбонизата и газификация смол пиролизного газа.

Известно устройство для получения кокса и попутного газа (патент US 4883499, кл. С10В 49/06, C10J 3/14, С01B31/10, опубл. 28.11.1989), включающее цилиндрический аппарат с выравнивающим устройством, устройство загрузки твердого топлива, устройство поджига твердого топлива, патрубки подачи воздуха для продувки сверху вниз. Карбонизат удаляется через конусообразную часть аппарата, которая снабжена охлаждаемыми трубопроводами. Отбор газа осуществляется через боковые патрубки в нижней трети аппарата.

Данное устройство из-за сложной конструкции имеет низкую эксплуатационную надежность, требует применение жаропрочных материалов, теплоизоляцию вала и редуктора привода выравнивателя. В устройстве использована сложная система вывода твердого продукта с помощью затвора звездочного типа, наличие которого способствует зависанию слоя при выгрузке карбонизата. Кроме того, воздействие нагретого карбонизата на затвор приведет к температурной деформации элементов затвора. В устройстве отсутствует принудительная система охлаждения стенок реактора, что так же требует применение для них дорогостоящих жаропрочных легированных сталей.

Известно еще одно устройство для переработки твердого топлива (RU 2299901, кл. C10B 47/04, C10B 53/08, C10J 3/20, 27.05.2007), выполненное в виде слоевого аппарата шахтного типа, включающий верхний, средний и нижний пояса. Верхний пояс состоит из загрузочного люка, выпускного патрубка газа, гидрозатвора и электротермического устройства. Средний пояс состоит из цилиндрического корпуса и водяной рубашки. Нижний пояс выполнен в виде усеченного конуса и состоит из выгрузочного устройства, колосниковой решетки, устройства подвода воздуха и/или охлаждающего газа и термоэлектрических датчиков. Процесс в данном устройстве организован циклически.

Известное устройство имеет низкую производительность из-за цикличности процесса связанного с необходимостью последовательного выполнения непроизводительных операций цикла, при которых процесс непосредственной газификации топлива не производится, в связи с чем, производительность устройства снижается. При этом ряд операций выполняется вручную (загрузка топлива, выравнивание поверхности, разгрузка карбонизата) и автоматизация технологического цикла невозможна. Цикличность процесса также влияет и на качество получаемого синтез-газа в период начала цикла, т.к. в нем могут присутствовать продукты неполного сгорания исходного углеродсодержащего сырья, пары смол и фенолы, что требует его очистки.

Проблемой, на решение которой направлено изобретение, является разработка новой конструкции газификатора твердого топлива, работающего в непрерывном режиме, с получением карбонизата и высококалорийного синтез-газа, не содержащего конденсируемых продуктов пиролиза.

Техническим результатом изобретения является повышение эффективности газификации, путем обеспечения непрерывного процесса при одновременном выполнении связанных процессов загрузки, охлаждения и разгрузки, упрощение обслуживания газификатора и удешевление конструкции, за счет возможности использования доступной конструкционной углеродистой стали.

Проблема решается и технический результат достигается за счет того, что газификатор твердого топлива характеризуется тем, что он включает корпус снабженный водяной рубашкой для жидкостного охлаждения, устройство загрузки твердого топлива, устройство подвода дутьевого воздуха, устройство вывода синтез-газа и устройство разгрузки карбонизата. Устройство подвода дутьевого воздуха размещено в слое топлива по всему сечению корпуса над фронтом горения и выполнено в виде решетки из уголка, обращенного ребром вверх, а входы дутьевого воздуха расположены по периметру корпуса. Ниже зоны восстановления в слое карбонизата смонтирован охладитель, выполненный в виде трубчатого теплообменника с охлаждающим агентом, трубки которого расположены рядами один над другим со смещением в шахматном порядке. Устройство разгрузки карбонизата из газификатора выполнено в виде шлюза, состоящего из двух шиберов, каждый из которых образован двумя параллельно расположенными решетками, где верхняя - неподвижная, а нижняя - подвижная. Устройство вывода синтез-газа выполнено в виде решетки из уголка, обращенного ребром вверх, полости которого соединены с выходным коллектором газа.

Температурные режимы газификатора и условия проведения процесса газификации позволяют изготовлять корпус из конструкционной углеродистой стали, тем самым снижая стоимость на производство оборудования с использованием доступных материалов.

Устройство загрузки выполнено в виде люка, оснащенного лопастным шлюзовым питателем и датчиком контроля уровня топлива для регулирования поступления топлива в реактор, исключая перегруз и нехватку топлива в верхней части реактора, влияющие на эффективность проведения непрерывного процесс газификации.

Корпус газификатора выполнен с конусным днищем, в вершине которого смонтирован лопастной шлюзовой питатель, связанный со спиральным транспортером карбонизата.

Решетки из уголка для подвода дутьевого газа и вывода синтез - газа желательно выполнять из стального уголка, с шириной планки не менее 75 мм.

Расположение устройства подвода дутьевого воздуха в слое топлива по всему сечению корпуса над фронтом горения позволяет выполнить равномерное распределение потока дутьевого воздуха по всему сечению корпуса, что обеспечивает равномерное продвижение фронта горения навстречу дутью и исключает возможность его прорыва или искривления, обеспечивая условия равномерного прохождения процесса пиролиза, что в конечном итоге влияет на повышения качества как синтез-газа, так и карбонизата.

Выполнение устройства подвода дутьевого воздуха в виде решетки из уголка, обращенного ребром вверх позволяет с помощью простого решения обеспечить подвод дутьевого воздуха и равномерное распределение его по всей площади сечения корпуса, при этом не требуется выравнивание поверхности слоя топлива с использованием механического устройства.

Наличие в слое карбонизата, охладителя в виде трубчатого теплообменника с охлаждающим агентом, расположенного ниже зоны восстановления обеспечивает снижение температуры карбонизата с 900°С до 70°С, что исключает высокотемпературное воздействие на элементы устройства разгрузки карбонизата и возгорание карбонизата при выгрузке. Карбонизат имеет пористую структуру и отличается низкой теплопроводностью. Скорость продвижения слоя в реакторе составляет в среднем 0,15 м/час. При высоте теплообменника 1 м время пребывания карбонизата в контакте с охлаждающей поверхностью труб теплообменника составляет 6 часов. За это время достигается охлаждение карбонизата от 900°С до 70°С. Эффективность охлаждения достигается расположением трубок рядами один над другим со смещением в шахматном порядке.

Выполнение устройства разгрузки карбонизата в виде шлюза, состоящего из двух шиберов, образованных двумя параллельно расположенными решетками, верхняя из которых - неподвижная, а нижняя - подвижная, обеспечивает равномерное продвижение топлива по всему объему реактора без искривления фронта горения.

Выполнение устройства вывода синтез-газа в виде решетки из уголка, обращенного ребром вверх, с выходами, расположенными по периметру корпуса обеспечивает равномерное распределение потока пиролизного газа по сечению реактора, что так же позволяет исключить искривление фронта горения. Расположение решетки вывода газа в нижней части реактора также способствует очистке газа от пыли при прохождении его через зоны восстановления и охлаждения, при этом слой карбонизата выполняет роль фильтра.

Размер планки уголка решетки для подвода дутьевого газа и вывода синтез - газа не менее 75 мм выбран исходя из допустимого сопротивления движению газа.

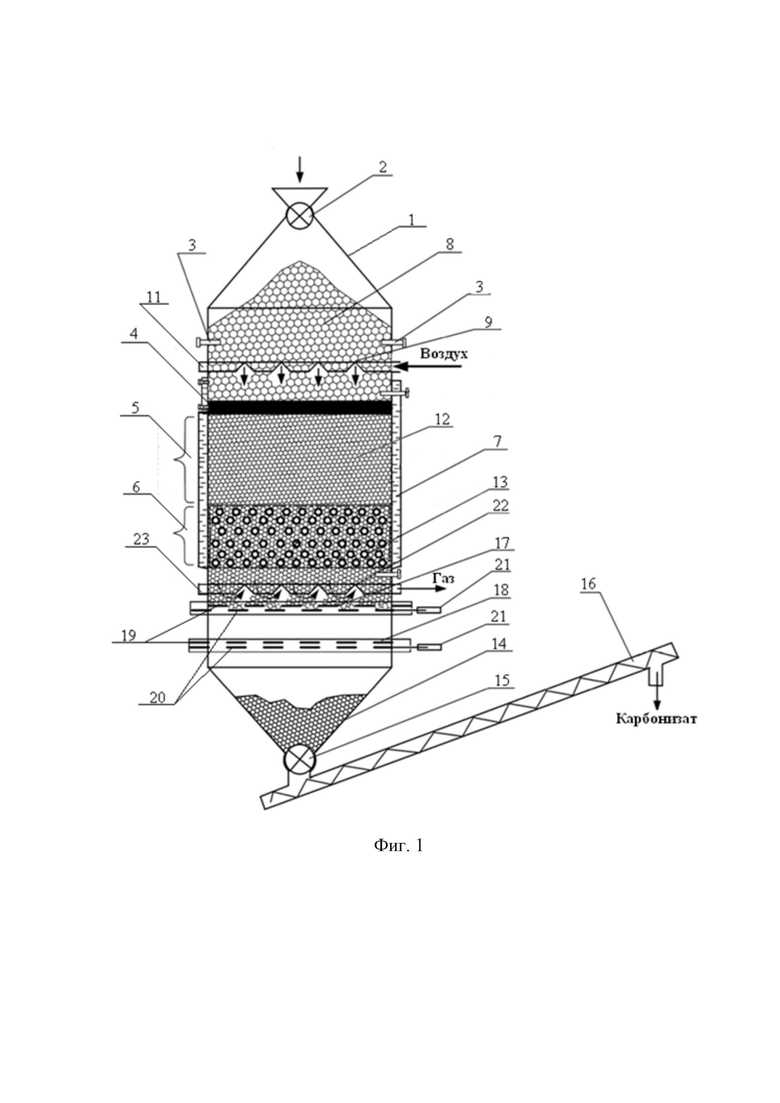

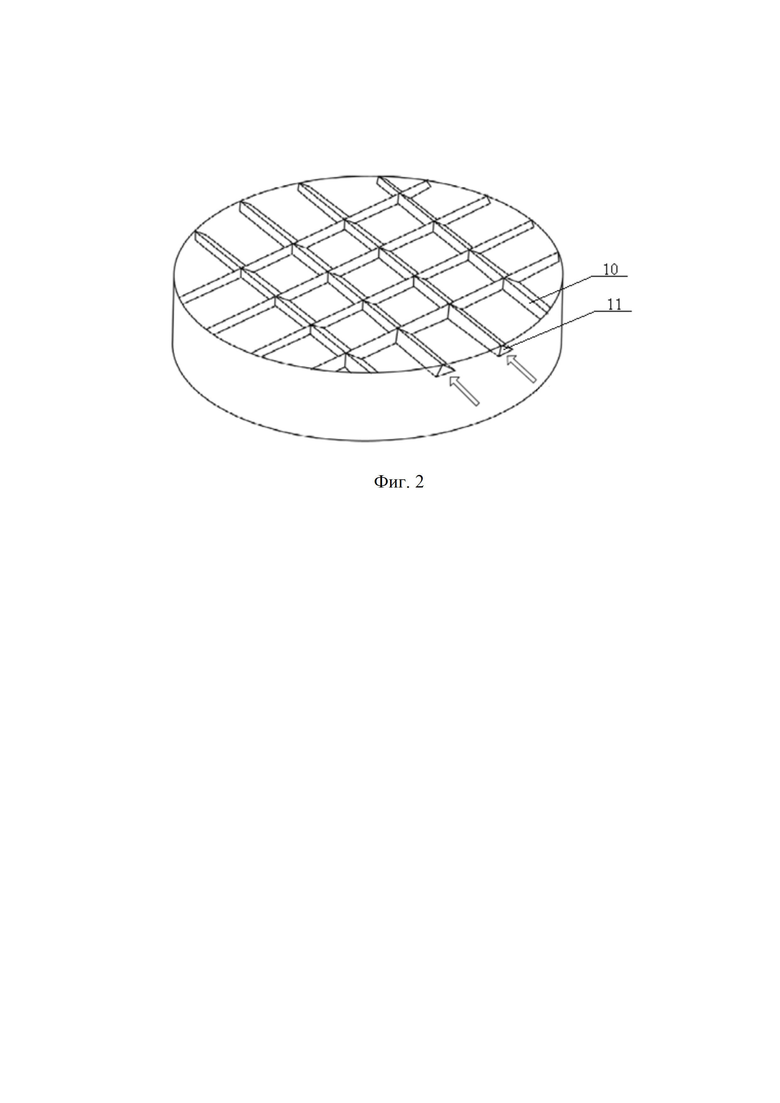

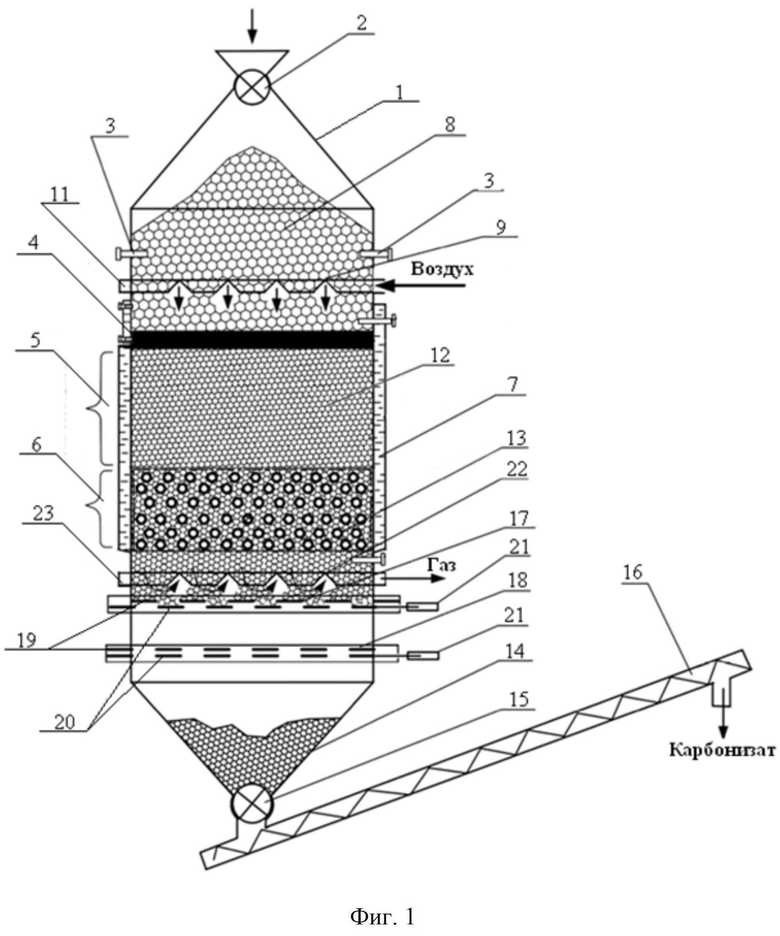

Изобретение иллюстрируется следующими графическими материалами, где на фиг.1 представлен вид газификатора твердого топлива в разрезе, на фиг. 2 представлено устройство подвода дутьевого воздуха и вывода синтез - газа.

Газификатор твердого топлива включает корпус 1 из углеродистой стали с загрузочным устройством, выполненным в виде люка, оснащенного лопастным шлюзовым питателем 2 и системой контроля уровня топлива в реакторе с помощью датчика 3 уровня топлива, который смонтирован на расстоянии не менее 100 мм устройства подвода дутьевого воздуха с целью обеспечения постоянного укрытия решетки дутьевого устройства слоем топлива. Слой топлива в газификаторе содержит фронт 4 горения, зону 5 восстановления и зону 6 охлаждения. С внешней стороны корпуса 1 смонтирована водяная рубашка 7 для жидкостного охлаждения. Устройство подвода дутьевого воздуха, размещено в слое топлива 8 по всему сечению реактора над фронтом 4 горения и выполнено в виде решетки 9, образованной из стального уголка 10, обращенного ребром вверх (фиг. 2). Ширина планки уголка 75 мм. Входы 11 дутьевого воздуха расположены по периметру корпуса 1. Ниже зоны 5 восстановления в слое карбонизата 12 смонтирован охладитель, образуя зону 6 охлаждения. Охладитель выполнен в виде трубчатого теплообменника с охлаждающим агентом, трубки 13 которого расположены рядами один над другим со смещением в шахматном порядке. Корпус 1 газификатора выполнен с конусным днищем 14, в вершине которого смонтирован лопастной шлюзовой питатель 15, связанный со спиральным транспортером 16 карбонизата. Над конусным днищем 14 расположено устройство разгрузки карбонизата из корпуса 1, в виде шлюза, состоящего из двух шиберов 17 и 18, расположенных на расстоянии друг от друга. Каждый шибер 17 и 18 состоит из двух решеток 19 и 20, причем верхняя решетка 19 выполнена неподвижной, а нижняя решетка 20 - подвижной. К нижним решеткам 20 подключены приводы 21 для открывания шибера. Устройство вывода синтез-газа выполнено в виде решетки 22 из стального уголка, ширина планки которого составляет 75 мм. Уголок обращен ребром вверх, а его полости соединены с выходным коллектором 23 синтез-газа.

Газификатор твердого топлива работает в непрерывном режиме следующим образом.

С помощью лопастного шлюзового питателя 2 топливо 8 загружается в корпус 1 до уровня 200-300 мм ниже решетки 9 устройства подвода дутьевого воздуха. После чего слой топлива 8 через технологический люк разжигают с помощью дизельных горелок (на фиг. не показано). Розжиг требуется только при запуске газификатора, так как даже при остановке до нескольких суток карбонизат сохраняет очаг и при возобновлении дутья процесс восстанавливается. В процессе разжигания поверхности слоя топлива 8 осуществляют подачу дутьевого воздуха для поддержания горения. В течение 30 минут начинается горение слоя газифицируемого топлива 8 и корпус 1 загружается топливом 8 до датчика 3 уровня. Расход дутьевого воздуха устанавливают на номинальном уровне (400-450 м3/м2*час). Фронт 4 горения топлива 8 продвигается вверх, навстречу потоку дутьевого воздуха. При достижении фронта 4 горения уровня установки датчика 3 температуры по его сигналу производится открывание решетки 19 верхнего шибера 17 разгрузочного устройства, причем нижний шибер 18 остается в закрытом положении. Объем между шиберами 17 и 18 разгрузочного устройства заполняется карбонизатом из зоны 5 восстановления, и весь объем топлива 8 в корпусе 1 смещается на величину расстояния между шиберами 17 и 18 разгрузочного устройства. Далее решетка 19 верхнего шибера 17 закрывается и выполняется выгрузка карбонизата 12 открыванием решетки 19 нижнего шибера 18. Карбонизат 12 выгружается из корпуса 1 через конусное днище 14 и далее через лопастной шлюзовой питатель 15 и спиральный транспортер 16. Если при этом уровень топлива 8 в корпусе 1 опускается ниже датчиков 3 уровня, то по его сигналу включается загрузочное устройство и через лопастной шлюзовой питатель 2 уровень топлива 8 повышается до заданного значения. Охладитель карбонизата 12 обеспечивает снижение температуры карбонизата с 900° С до 70°С, что при выгрузке исключает его возгорание. Например, для газификатора с корпусом диаметром 2 м выход карбонизата равен 120 кг/час. При теплоемкости карбонизата 0,33 ккал/кг*град потребная теплопроизводительность водяного калорифера охлаждения (с низкой стороны теплообменника) составляет:

Q = cm (t1-t2) = 0,33*120*(900-70) = 34452 ккал = 40 кВт*час,

где Q – количество теплоты, выделенной при изменении температуры карбонизата с t1 до t2;

с - удельная теплоемкость карбонизата;

m - масса карбонизата;

t1 - начальная температура карбонизата;

t2 - конечная температура карбонизата.

Представленная формула иллюстрирует возможность снижения температуры карбонизата от 900 до 70°С, что обеспечивает безопасную выгрузку карбонизата.

Горючий газ, получаемый в процессе газификации с обращенным дутьем, отличается отсутствием паров смол и фенолов, и может быть использован как топливо для сушки, обжига материалов и как экологичное котельное топливо. За счет возможности проведения процесса газификации в непрерывном режиме значительно повышается производительность газификатора.

За счет использования доступной конструкционной углеродистой стали производство всего оборудования значительно удешевляется, т.к. не требуется дорогого жаропрочного металла. Значительно упрощается процесс выгрузки карбонизата за счет конструкции шлюзов, состоящих из двух шиберов. С их помощью организуется автоматическое регулирование выгрузки карбонизата из газификатора и загрузка топлива для прохождения газификации. Упрощение обслуживания газификатора также обеспечивается за счет необходимости выравнивания слоя топлива над фронтом горения, т.е. выравнивание осуществляется в процессе равномерного прохождения топлива сквозь решетку, расположенной по всему сечению корпуса. Конструкция решетки обеспечивает равномерное распределение топлива по все площади корпуса, тем самым, исключается необходимость в наличии оборудования по выравниванию верхнего слоя топлива, для обеспечения равномерного процесса горения.

В настоящее время газификатор твердого топлива находится на стадии разработки технической документации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАРБОНИЗАЦИИ УГЛЯ В КИПЯЩЕМ СЛОЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2782819C1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 2016 |

|

RU2631081C1 |

| УСТАНОВКА ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2530088C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА И ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647309C1 |

| ГАЗОГЕНЕРАТОР ДЛЯ ГАЗИФИКАЦИИ ВЛАЖНОГО ТОПЛИВА | 2010 |

|

RU2453768C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

| Устройство для получения водорода, монооксида углерода, диоксида углерода и азота | 2021 |

|

RU2764686C1 |

| Способ получения синтез-газа из твердых и жидких углеводородов и газогенератор обращенного процесса газификации для его осуществления | 2024 |

|

RU2824235C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА ИЗ ТВЁРДЫХ КОММУНАЛЬНЫХ И ОРГАНИЧЕСКИХ ОТХОДОВ И КОМБИНИРОВАННЫЙ ГАЗОГЕНЕРАТОР ОБРАЩЁННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2697912C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА, ЦЕМЕНТНОГО КЛИНКЕРА И ЭЛЕКТРОЭНЕРГИИ | 1991 |

|

RU2023016C1 |

Изобретение относится к области энергетики и химической промышленности, в частности к установкам высокотемпературной частичной газификации углеродсодержащих материалов для получения карбонизата. Технический результат - повышение эффективности газификации путем обеспечения непрерывного процесса. Газификатор твердого топлива включает корпус, снабженный водяной рубашкой для жидкостного охлаждения, устройство загрузки твердого топлива, устройство подвода дутьевого воздуха, устройство вывода синтез-газа и устройство разгрузки карбонизата. Устройство подвода дутьевого воздуха размещено в слое топлива по всему сечению корпуса над фронтом горения и выполнено в виде решетки из уголка, обращенного ребром вверх, а входы дутьевого воздуха расположены по периметру корпуса. Ниже зоны восстановления в слое карбонизата смонтирован охладитель, выполненный в виде трубчатого теплообменника с охлаждающим агентом, трубки которого расположены рядами один над другим со смещением в шахматном порядке. Устройство разгрузки карбонизата из корпуса выполнено в виде шлюза, состоящего из двух шиберов, каждый из которых образован двумя параллельно расположенными решетками, верхняя из которых неподвижная, а нижняя – подвижная, устройство вывода синтез-газа выполнено в виде решетки из уголка, обращенного ребром вверх, полости которого соединены с выходным коллектором газа. 4 з.п. ф-лы, 2 ил.

1. Газификатор твердого топлива, характеризующийся тем, что он включает корпус, снабженный водяной рубашкой для жидкостного охлаждения, устройство загрузки твердого топлива, устройство подвода дутьевого воздуха, устройство вывода синтез-газа и устройство разгрузки карбонизата, при этом устройство подвода дутьевого воздуха размещено в слое топлива по всему сечению корпуса над фронтом горения и выполнено в виде решетки из уголка, обращенного ребром вверх, а входы дутьевого воздуха расположены по периметру корпуса, ниже зоны восстановления в слое карбонизата смонтирован охладитель, выполненный в виде трубчатого теплообменника с охлаждающим агентом, трубки которого расположены рядами один над другим со смещением в шахматном порядке, устройство разгрузки карбонизата из корпуса выполнено в виде шлюза, состоящего из двух шиберов, каждый из которых образован двумя параллельно расположенными решетками, верхняя из которых неподвижная, а нижняя – подвижная, устройство вывода синтез-газа выполнено в виде решетки из уголка, обращенного ребром вверх, полости которого соединены с выходным коллектором газа.

2. Газификатор по п. 1, отличающийся тем, что корпус реактора выполнен из конструкционной углеродистой стали.

3. Газификатор по п. 1, отличающийся тем, что устройство загрузки выполнено в виде люка, оснащенного лопастным шлюзовым питателем и датчиком контроля уровня топлива.

4. Газификатор по п. 1, отличающийся тем, что корпус реактора выполнен с конусным днищем, в вершине которого смонтирован лопастный шлюзовой питатель, связанный со спиральным транспортером карбонизата.

5. Газификатор по п. 1, отличающийся тем, что решетки из уголка для подвода дутьевого газа и вывода синтез–газа выполнены из стального уголка, ширина планки которого не менее 75 мм.

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2005 |

|

RU2299901C2 |

| ГАЗИФИКАТОР ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2315083C2 |

| Зондовая головка прибора для вычерчивания траектории частиц в электрическом и магнитном полях | 1960 |

|

SU136800A1 |

| СЛОЕВОЙ ГАЗИФИКАТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2012 |

|

RU2513928C1 |

| ГАЗОГЕНЕРАТОРНАЯ УТИЛИЗАЦИОННАЯ УСТАНОВКА И ТОПЛИВНЫЕ ГРАНУЛЫ ДЛЯ НЕЕ | 2014 |

|

RU2582986C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВОБОДНОГО ОТ ПИРОЛИЗНЫХ СМОЛ ГОРЮЧЕГО ГАЗА ПРИ ГАЗИФИКАЦИИ КОНДЕНСИРОВАННОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2733777C2 |

| US 4883499 A, 28.11.1989. | |||

Авторы

Даты

2021-12-06—Публикация

2021-06-03—Подача