Настоящее изобретение относится к технологии изготовления конусных изделий из стеклообразного материала и может быть использовано в стекольной промышленности, кварцевом производстве при наплаве из кристаллического кварцсодержащего сырья конусных изделий с равномерной толщиной стенки, не зависимой от высоты изделия.

Известен способ получения защитного слоя кварцевого стекла на внутренней поверхности изделия, полученного из кварцсодержащего сырья (US 2013/0167589 A1 C03B 29/04). Способ осуществляется посредством нагрева до температуры стеклования части внутренней поверхности изделия. Источник тепла перемещается по спирали по отношению к внутренней поверхности изделия, расплавляя относительно небольшие по площади участки поверхности. Полученный таким образом внутренний слой кварцевого стекла является относительно тонким по сравнению с общей толщиной стенки изделия.

Недостатком известного способа является невозможность получения равномерного по толщине слоя кварцевого стекла. Спиральное перемещение источника тепла приводит к тому, что на некоторых участках внутренней поверхности изделия происходит перегрев материала, и под действием гравитации расплавленная стекломасса стекает к вершине изделия.

Наиболее близким техническим решением к изобретению по технической сущности и достигаемому результату является способ получения изделий из кварцсодержащего сырья путем подачи сырья во вращаемую емкость, формования изделия и фиксации заданной формы наплавом с использованием привязанной электрической дуги между двумя электродами путем перемещения электродов относительно друг друга и каждого из них к обрабатываемой поверхности (RU №2049742, МПК C03B 20/00).

Недостатком известного способа является невозможность получения конусных изделий большой высоты с относительно малым диаметром основания, т.к. необходимо вводить электроды во внутрь наплавляемого изделия, при этом привязка электрической дуги к внутренней поверхности изделия при малом диаметре вершины конуса не позволяет получить равномерную стенку в вершине и в основании конуса.

Целью предлагаемого изобретения является обеспечение наплава конусных изделий с равномерной толщиной стенки по всей высоте конуса.

Указанная цель достигается тем, что предложен способ изготовления конусных изделий из стеклообразного материала путем подачи сырья во вращаемую форму, формования изделия центробежными силами и фиксации заданной формы изделия наплавом, отличающийся тем, что сырье подают в графитовую форму, а фиксацию заданной формы изделия наплавом осуществляют за счет равномерного распределения теплового излучения одновременно по всей поверхности формуемого изделия с помощью U-образного графитового нагревателя с равномерным сечением.

Данный способ позволяет получать изделия с равномерной по высоте толщиной стенки, т.к. распределение тепла происходит одновременно по всей поверхности наплавляемого изделия.

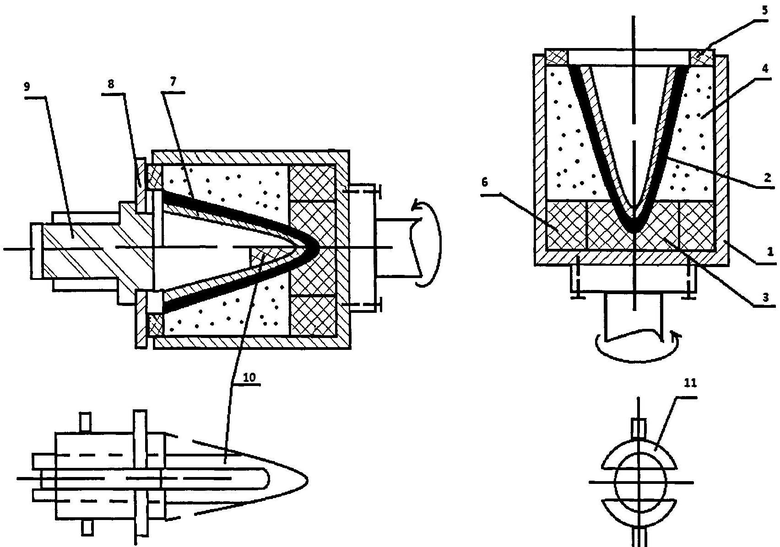

Предлагаемый способ изготовления изделий осуществляют следующим образом: перед началом плавки устройство-ротор (1) располагают в вертикальном положении. Во внутрь ротора помещают графитовую форму-оснастку (2), ограничивающую наружные габариты наплавляемого изделия. В пространство между металлическим корпусом устройства и графитовой формой (2) засыпают теплоизолирующий зерновой материал (4), который обеспечивает статическое положение формы относительно оси вращения устройства. После засыпки теплоизоляционного слоя (4) ротору придают вращение (1), обеспечивающее удержание на периферии графитовой оснастки (2). Далее идет загрузка исходного сырья зернового кварцсодержащего материала в графитовую форму и формование стенки будущего изделия центробежными силами. После формования изделия вакуумным ножом удаляют избыток исходного материала из формы, при этом получают заготовку с определенной толщиной стенки, одинаковой по всей высоте изделия. При достижении постоянной скорости вращения ротора устройство на подвижной платформе перемещают в горизонтальное положение с сохранением скорости вращения. Во вращающийся ротор (1) вводят U-образный нагреватель (10, 11) и подают напряжение. Идет процесс фиксации заданной формы изделия наплавом, при этом во внутреннее пространство ротора (1) подают инертный газ, например, азот, с давлением 0,1 - 0,5 атм. После оплавления изделие извлекают из формы. С помощью данного способа получены изделия оживальной формы со следующими размерами: высота 450 мм, наружный диаметр основания 300 мм, толщина стенки 10±0,5 мм. На чертеже изображена установка для реализации предлагаемого способа изготовления изделий.

Установка содержит устройство-ротор (1), которое имеет возможность вращения вокруг собственной оси. Соосно с устройством-ротором расположена графитовая форма-оснастка (2), в которую подают сырьевой материал. Графитовая форма ограничивает наружные габариты наплавляемого изделия. Статическое положение формы относительно оси вращения устройства-ротора обеспечивают заполнение пространства между ними теплоизолирующим зерновым материалом (4). Нагревательный элемент (10, 11) закреплен на керамическом изоляторе (9) и расположен параллельно внутренней поверхности наплавляемого изделия на равном расстоянии по высоте конуса, равном 0,1-1,0 диаметра нагревателя. Устройство имеет возможность перемещения из вертикального положения при засыпке исходного кристаллического сырья в горизонтальное рабочее положение, при котором исключается возможность натекания стекломассы под действием гравитации к вершине конуса. С целью исключения окисления графитового нагревателя кислородом на воздухе в полость между нагревателем и наплавляемым изделием подают инертный газ, например, азот при давлении 0,1-0,5 атм. При этом вращающее устройство имеет пару трения со статически расположенным нагревателем, препятствующим поступлению воздуха из окружающей среды в плавильное пространство.

Предлагаемый способ позволяет получать изделия с равномерной по высоте толщиной стенки, т.к. распределение тепла происходит одновременно по всей поверхности наплавляемого изделия с помощью U-образного графитового нагревателя с равномерным сечением.

Источники информации

1. Заявка на патент US 2013/0167589, A1 C03B 29/04.

2. Патент RU №2336234, C2 C03B 20/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделий из кварцевого стекла | 1984 |

|

SU1193126A1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОГО СТЕКЛА | 2008 |

|

RU2384530C1 |

| Способ получения крупногабаритных заготовок объёмно-однородного кварцевого стекла | 2022 |

|

RU2784119C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2336234C2 |

| ПОДЛОЖКА ДЛЯ НАПЛАВЛЕНИЯ КВАРЦЕВОГО СТЕКЛА | 1992 |

|

RU2036855C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦСОДЕРЖАЩЕГО СЫРЬЯ | 1993 |

|

RU2049742C1 |

| Способ получения антенных обтекателей ракет из кварцевой керамики | 2016 |

|

RU2639548C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ МОНОКРИСТАЛЛОВ КРЕМНИЯ НА ОСНОВЕ СПОСОБА ЧОХРАЛЬСКОГО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2355831C2 |

| СПОСОБ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2008 |

|

RU2378223C1 |

| Антенный обтекатель ракеты из кварцевой керамики и способ его изготовления | 2016 |

|

RU2644453C1 |

Изобретение относится к технологии получения изделий из кварцсодержащих материалов и может быть использовано в стекольной промышленности, кварцевом производстве. Способ получения изделий конусной формы наплавом из кристаллического исходного сырья осуществляют путем подачи сырья во вращаемую форму, формования изделия центробежными силами и фиксации заданной формы изделия наплавом. Сырье подают в графитовую форму, а фиксацию заданной формы изделия наплавом осуществляют за счет равномерного распределения теплового излучения одновременно по всей поверхности формуемого изделия с помощью U-образного графитового нагревателя с равномерным сечением. Техническим результатом изобретения является получение конусных изделий с равномерной толщиной стенки, не зависимой от высоты изделий. 1 ил.

Способ изготовления изделий из стеклокристаллического материала путем подачи сырья во вращаемую форму, формования изделия центробежными силами и фиксации заданной формы изделия наплавом, отличающийся тем, что перед подачей сырья графитовую форму, ограничивающую наружные габариты наплавляемого изделия, устанавливают в устройстве-роторе, в пространство между металлическим корпусом и графитовой формой засыпают теплоизолирующий зерновой материал, после формования изделия вакуумным ножом удаляют избыток исходного материала из формы, при достижении постоянной скорости вращения ротора устройство на подвижной платформе перемещают в горизонтальное положение с сохранением скорости вращения, во вращающийся ротор вводят U-образный нагреватель с равномерным сечением и подают напряжение, при этом во внутреннее пространство ротора подают инертный газ с давлением 0,1-0,5 атм, после оплавления изделие извлекают из формы.

| Способ получения изделий из кварцевого стекла | 1984 |

|

SU1193126A1 |

| Станок-американка (бутара) для промывки золотоносных песков | 1936 |

|

SU51020A1 |

| Метод исследования крови для диагностики рака и предракового состояния | 1948 |

|

SU76333A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦСОДЕРЖАЩЕГО СЫРЬЯ | 1993 |

|

RU2049742C1 |

| US 20120131954 A1, 31.06.2012 | |||

| US 20020134108 A1, 26.09.2002 | |||

Авторы

Даты

2015-06-10—Публикация

2014-02-11—Подача