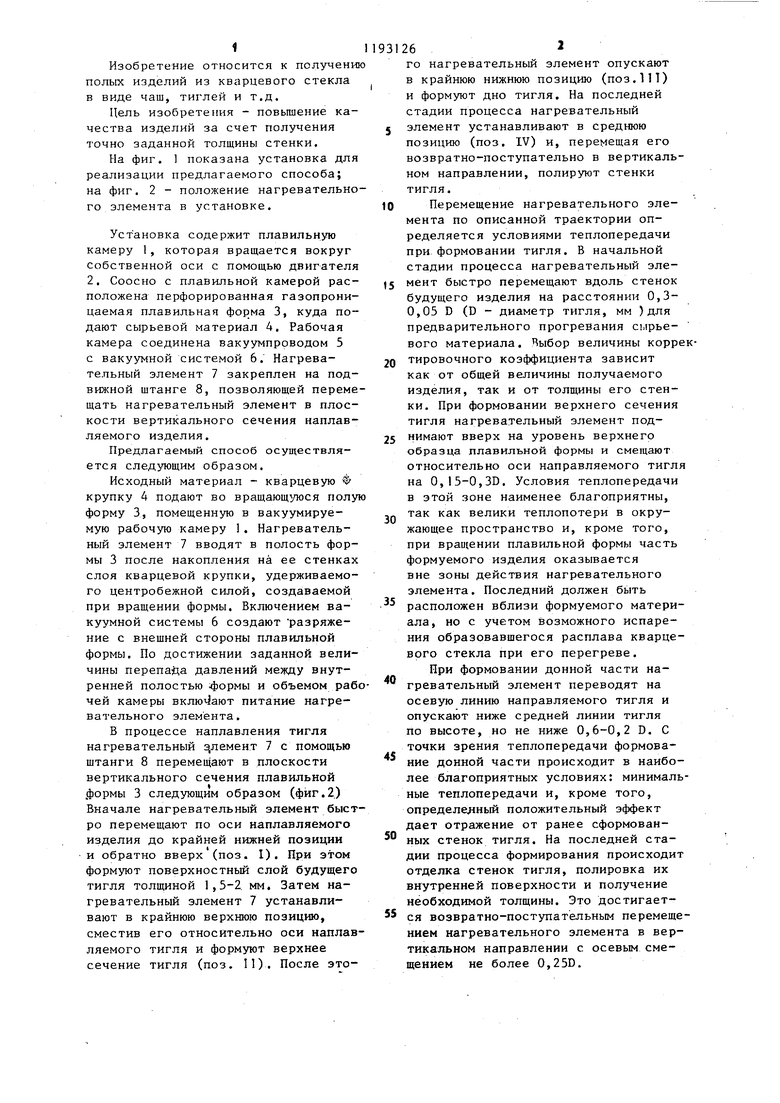

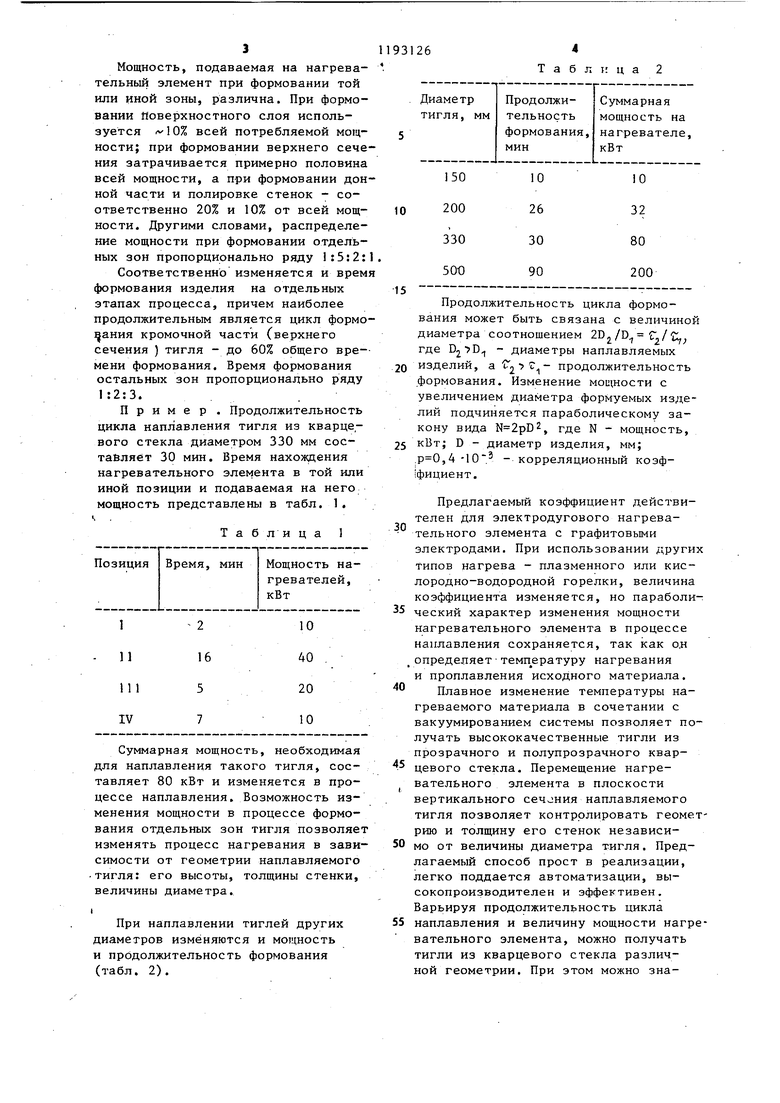

Изобретение относится к получени полых изделий из кварцевого стекла в виде чаш, тиглей и т.д. Цель изобретения - повьпиение качества изделий за счет получения точно заданной толщины стенки. На фиг. 1 показана установка для реализации предлагаемого способа; на фиг. 2 - положение нагревательно го элемента в установке. Установка содержит плавильную камеру 1, которая вращается вокруг собственной оси с помощью двигателя 2. Соосно с плавильной камерой расположена перфорированная газопроницаемая плавильная форма 3, куда подают сырьевой материал 4. Рабочая камера соединена вакуумпроводом 5 с вакуумной системой 6. Нагревательный элемент 7 закреплен на подвижной штанге 8, позволяющей переме щать нагревательный элемент в плоскости вертикального сечения наплавляемого изделия. Предлагаемый способ осуществляется следующим образом. Исходный материал - кварцевую Ф крупку 4 подают во вращающуюся полу форму 3, помещенную в вакуумируемую рабочую камеру 1. Нагревательный элемент 7 вводят в полость формы 3 после накопления на ее стенках слоя кварцевой крупки, удерживаемого центробежной силой, создаваемой при вращении формы. Включением вакуумной системы 6 создают разряжение с внешней стороны плавильной формы. По достижении заданной величины перепада давлений между внутренней полостью ормы и объемом раб чей камеры включ ают питание нагревательного элемента. В процессе наплавления тигля нагревательный лемент 7 с помощью штанги 8 перемещают в плоскости вертикального сечения плавильной .формы 3 следующим образом (фиг.2) Вначале нагревательный элемент быст ро перемещают по оси наплавляемого изделия до крайней нижней позиции и обратно вверх (поз. 1). При этом формуют поверхностный слой будущего тигля толщиной 1,5-2. мм. Затем нагревательный элемент 7 устанавливают в крайнюю верхнюю позицию, сместив его относительно оси наплав ляемого тигля и формуют верхнее сечение тигля (поз. П). После это62го нагревательный элемент опускают в крайнюю нижнюю позицию (поз.1П) и формуют дно тигля. На последней стадии процесса нагревательный элемент устанавливают в среднюю позицию (поз. IV) и, перемещая его возвратно-поступательно в вертикальном направлении, полируют стенки тигля. Перемещение нагревательного элемента по описанной траектории определяется условиями теплопередачи при формовании тигля. В начальной стадии процесса нагревательный элемент быстро перемещают вдоль стенок будущего изделия на расстоянии 0,30,05 D (D - диаметр тигля, мм )для предварительного прогревания сырьевого материала. Выбор величины корректировочного коэффициента зависит как от общей величины получаемого изделия, так и от толщины его стенки. При формовании верхнего сечения тигля нагревательный элемент поднимают вверх на уровень верхнего образца плавильной формы и смещают относительно оси направляемого тигля на О,15-0,3D. Условия теплопередачи в этой зоне наименее благоприятны, так как велики теплопотери в окружающее пространство и, кроме того, при вращении плавильной формы часть формуемого изделия оказывается вне зоны действия нагревательного элемента. Последний должен бь1ть расположен вблизи формуемого материала, но с учетом возможного испарения образовавшегося расплава кварцевого стекла при его перегреве. При формовании донной части нагревательный элемент переводят на осевую линию направляемого тигля и опускают ниже средней линии тигля по высоте, но не ниже 0,6-0,2 D. С точки зрения теплопередачи формование донной части происходит в наиболее благоприятных условиях: минимальные теплопередачи и, кроме того, определелный положительный эффект дает отражение от ранее сформованных стенок тигля. На последней стадии процесса формирования происходит отделка стеиок тигля, полировка их внутренней поверхности и получение необходимой толщины. Это достигается возвратно-поступательным перемещением нагревательного элемента в вертикальном направлении с осевым смещением не более 0,25D.

Мощность, подаваемая на нагревательный элемент при формовании той или иной зоны, различна. При формовании Поверхностного слоя используется 10% всей потребляемой мощности; при формовании верхнего сечения затрачивается примерно половина всей мощности, а при формовании донной части и полировке стенок - соответственно 20% и 10% от всей мощности. Другими словами, распределение мощности при формовании отдельных зон пропорционально ряду 1:5:2:1 Соответственно изменяется и время формования изделия на отдельных этапах процесса, причем наиболее продолжительным является цикл формо ания кромочной части (верхнего сечения ) тигля - до 60% общего вре-мени формования. Время формования остальных зон пропорционально ряду 1:2:3.

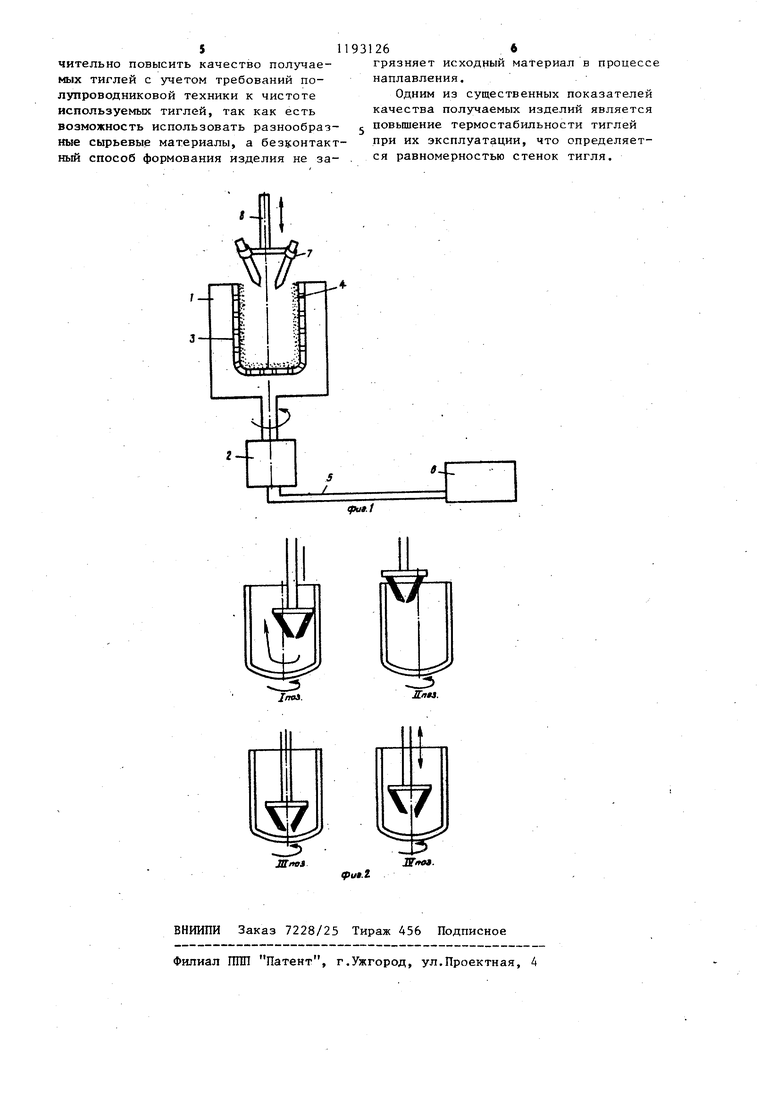

Пример . Продолжительность цикла наплавления тигля из кварцевого стекла диаметром 330 мм составляет 30 мин. Время нахождения нагревательного элемента в той или иной позиции и подаваемая на него мощность представлены в табл. 1. ч .

Таблица 1

Суммарная мощность, необходимая для наплавления такого тигля, составляет 80 кВт и изменяется в процессе наплавления. Возможность изменения мощности в процессе формования отдельных зон тигля позволяе изменять процесс нагревания в зависимости от геометрии наплавляемого тигля: его высоты, толщины стенки, величины диаметра.

I

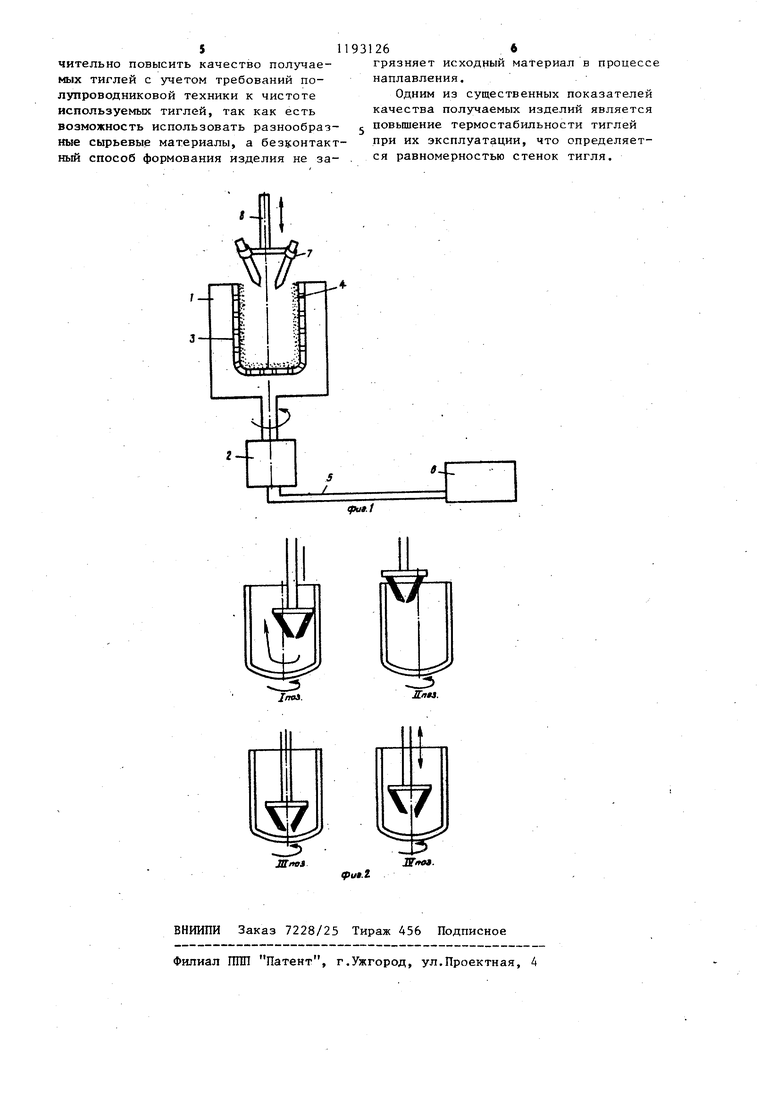

При наплавлении тиглей других диаметров изменяются и мощность и продолжительность формования (табл. 2).

Табл1:ца 2

Продолжительность цикла формования может быть связана с величиной диаметра соотношением 2D /D Г. / Сгде - диаметры наплавляемых

изделий, а продолжительность формования. Изменение мощности с увеличением диаметра формуемых изделий подчиняется параболическому закону вида , где N - мощность,

кВт; D - диаметр изделия, мм;

,,4 -10 - корреляционный коэффициент.

Предлагаемый коэффициент действителен для электродугового нагревательного элемента с графитовыми электродами. При использовании други Типов нагрева - плазменного или кислородно-водородной горелки, величина коэффициента изменяется, но параболический характер изменения мощности нагревательного элемента в процессе наилавления сохраняется, так как о,н определяет темп ературу нагревания и проплавления исходного материала.

Плавное изменение температуры нагреваемого материала в сочетании с вакуумированием системы позволяет получать высококачественные тигли из прозрачного и полупрозрачного кварцевого стекла. Перемещение нагревательного элемента в плоскости вертикального сечония наплавляемого тигля позволяет контролировать геомерию и толщину его стенок независимо от величины диаметра тигля. Предлагаемый способ прост в реализации, легко поддается автоматизации, высокопроизводителен и эффективен. Варьируя продолжительность цикла наплавления и величину мощности нагрвательного элемента, можно получать тигли из кварцевого стекла различной геометрии. При этом можно зна

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНУСНЫХ ИЗДЕЛИЙ ИЗ СТЕКЛООБРАЗНОГО МАТЕРИАЛА | 2014 |

|

RU2552394C1 |

| Установка для получения изделий из кварцевого стекла | 1974 |

|

SU937357A1 |

| СПОСОБ ВЕРТИКАЛЬНОЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1991 |

|

RU2022741C1 |

| Тигель для вытягивания фасонныхТРуб из КВАРцЕВОгО СТЕКлА | 1977 |

|

SU821414A1 |

| Устройство для вытягивания труб большого диаметра из расплавов кварцевого или высококремнеземистого стекла | 1983 |

|

SU1105479A1 |

| Электрическая печь для наплавления кварцевого стекла | 1973 |

|

SU444733A1 |

| Установка газопламенная для наплавления монолитных заготовок из кварцевого стекла | 1988 |

|

SU1636351A1 |

| УСТРОЙСТВО НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОГО СТЕКЛА (ВАРИАНТЫ) | 2000 |

|

RU2177914C1 |

| Устройство для изготовления кварцевых труб | 1979 |

|

SU881018A1 |

| Индукционная кварцеплавильная печь | 1977 |

|

SU633824A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОГО СТЕКЛА путем подачи материала во вращающуюся газопроницаемую форму, создания разрежения с ее внешней стороны и формования изделий с ПОМОЩЬЮнагревательного элемента, отличающийс я тем, что, с целью повышения качества изделий за счет получения точно заданной толщины стенки, формование осуществляют зонально, снача- . ла формуют поверхностный слой изделия, затем - всю стенку в верхнем сечении и затем в донной части. после чего производят полировку поверхности, причем продолжительность формования верхнего сечения составляет половину общего времени цикла, продолжительность формования поверхностного слоя, донной части и полировки соответственно составляет 1:2:3, а зональное изменение мощности нагревателя 1:5:2:1. 2. Способ по п. 1, отличающийся ,тем, что общая продолжительность процесса формования определяется соотношением /D 3. суммарная мощность , подаваемая на нагревательный эле- Q мент при формовании изделий различ(Л кого диаметра, определяется соотношением где D. и D, диаметры направляемого изделия, мм; время формования, мин, при этом D D и 2-, , Г,-, ( N Р мощность, кВт; СА9 0,4-10 - коэффициент. ьэ о

| КОЛЕННЫЙ УЗЕЛ ОРТОПЕДИЧЕСКОГО АППАРАТА НА НИЖНЮЮ КОНЕЧНОСТЬ | 1994 |

|

RU2075967C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1985-11-23—Публикация

1984-07-12—Подача